In Abhängigkeit vom Herstellungsverfahren, den Anlagen, der Kompetenz der Bediener sowie anderen Faktoren, werden Teile immer von den Nennmaßen abweichen. Die Probleme an sich treten dann aber erst während der Montage auf: Die Merkmale passen nicht zusammen, oder sie funktionieren nicht so wie beabsichtigt, oder falls sie es doch tun, dann mit zusätzlicher Reibung oder zu viel Spiel, die beide die Lebensdauer eines Teils signifikant verkürzen können.

Darum wendet sich der Ingenieur den Toleranzen zu. Maßtoleranzen sind dabei der am häufigsten angewendete Weg, um Ungenauigkeiten zu begrenzen. Die meisten technischen Zeichnungen benennen dabei eine allgemeine Toleranzklasse, die dann auf alle anderen Bemaßungen, soweit nicht anders genannt, angewendet werden.

Dennoch können Maßtoleranzen nicht alleine die beabsichtigte Funktion eines Teils beschreiben, dabei ließe man zu viele kritische Eigenschaften unspezifiziert.

Was ist GD&T? Und warum sollte man es benutzen?

Geometrische Bemaßung & Toleranzen (GD&T) (Geometric Dimensioning and Tolerancing oder auch Geometrische Bemaßungstoleranz) bietet eine komplette Sprache für die Sicherstellung der Funktionalität, indem sowohl die Größe der Merkmale als auch ihre Geometrie definiert wird.

GD&T ist dabei eine standardisierte Methode nicht nur für die Kommunikation der Größe, sondern auch der Form, Lage und Ausrichtung, damit ein Teil genau so funktionieren kann, wie es soll. Ingenieure können damit den Fertigungs- und Prüfteams die Konstruktionsabsicht übermitteln, was zu einem angepassten und vereinheitlichten Verständnis und somit zur Maximierung der Chance für einen Erfolg des Projektes führt.

Die wichtigsten Vorteile:

- Klare Kommunikation – Symbole sorgen dafür, dass es offensichtlich ist, welche Merkmale entscheidend für die Funktion sind, und vermeiden somit die Raterei in Bezug auf den Entwurf, die maschinelle Bearbeitung oder die Prüfung.

- Legt fest, was wichtig ist – Im Gegensatz zu grundlegenden Maßen, umfasst GD&T die Größe, Lage, Ausrichtung und Form.

- Austauschbarkeit – Teile aus verschiedenen Chargen oder von unterschiedlichen Herstellen können dennoch miteinander verbaut werden, und funktionieren.

- Kosteneinsparungen – Werden Toleranzen nur bei Bedarf enger definiert, reduziert sich dadurch der entstehende Abfall sowie potenzielle Verzögerungen durch nicht passende Lieferungen.

- Konsistente Prüfungen – GD&T definiert genau wie zu messen ist, was Konflikte reduziert und vermeidet, dass schlecht gefertigte Teile durchrutschen.

- Flexibilität, wo sie möglich ist – sogenannte Materialzustandsmodifikatoren wie MMC/LLM erlauben es eine Bonustoleranz bereitzustellen, wenn die Teilegröße dies zulässt.

Oder, kurz gesagt, GD&T macht Zeichnungen nützlicher, reduziert Missverständnisse und spart zudem Zeit und Geld – falls Sie sie nur dort anwenden, wo sie wirklich benötigt werden.

| Name & Symbol | Beschreibung | Wann im Einsatz | Beispielzeichnung |

| Ebenheit | Alle Oberflächenpunkte müssen sich zwischen zwei parallelen Ebenen befinden. (Kein Datum.) | Füge-/Dichtflächen benötigen einen gleichmäßigen Kontakt; Haltevorrichtungen benötigen einen stabilen Sitz. | Die Oberfläche der Bodenplatte liegt bündig auf dem Granittisch auf, ohne zu schaukeln. |

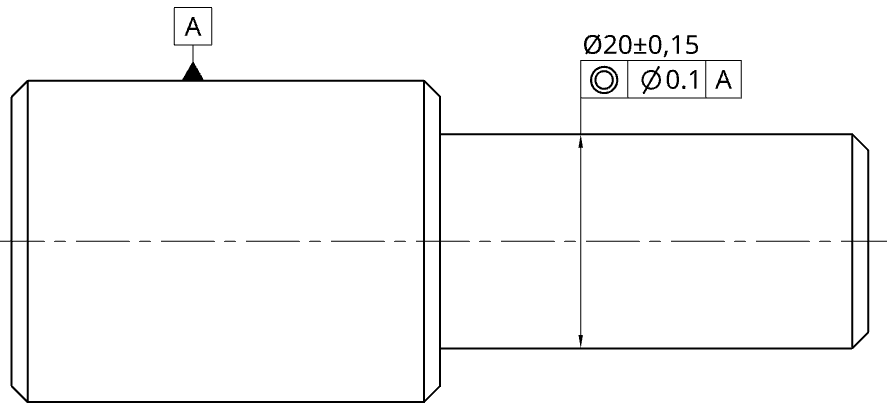

| Geradheit | Die Achsenabweichung begrenzt innerhalb einer kleinen zylindrischen Zone. (Merkmal der Größe.) | Führungswellen /-spindeln benötigen eine passende Achsausrichtung für eine glatte Bewegung und geringe Abnutzung. | Lange Wellen laufen innerhalb der Geradheitsgrenzen – ohne ein Durchbiegen in der Mitte. |

| Zylindrizität | Die gesamte zylindrische Oberfläche muss in einen einzelnen koaxialen Toleranzzylinder passen. | Dreh-/Einpresszylinder müssen ihre gesamte Länge entlang passend laufen. | Gleit-/ Zapfen-/ Halslager entsprechen über ihre ganze Länge einem koaxialen Zylinder. |

| Rundheit (Zirkularität | Jeder Querschnitt muss zwischen zwei konzentrische Kreise passen. (Kein Datum.) | Isolierte runde Abschnitte benötigen eine Einheitlichkeit, ohne eine DRF zu bauen. | Abschnitte gedrehter Wellen sind in jedem Winkel gleichmäßig rund zu messen. |

| Parallelität | Oberfläche / Achse parallel zum Datum innerhalb einer definierten Zone ausgerichtet. | Gegenüberliegende Flächen / Achsen müssen zusammen in einer Spur verlaufen, um ein Kippen oder Einklemmen zu vermeiden. | Die obere Fläche eines maschinell bearbeiteten Blocks bleibt parallel zur unteren Datumsfläche. |

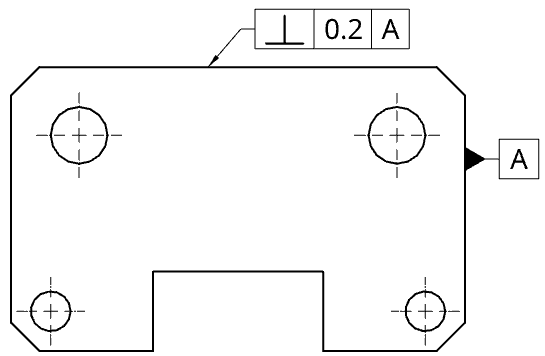

| Rechtwinkligkeit | Oberfläche/Achse 90° zur Datumsfläche in einem bestimmten Bereich ausgerichtet. | Bohrungen für Aufnahmen/Pfannen; quadratische Lastwege; genaue Ausrichtung | Die gefräste Kante ist rechtwinklig (90°) zur Bezugsfläche. |

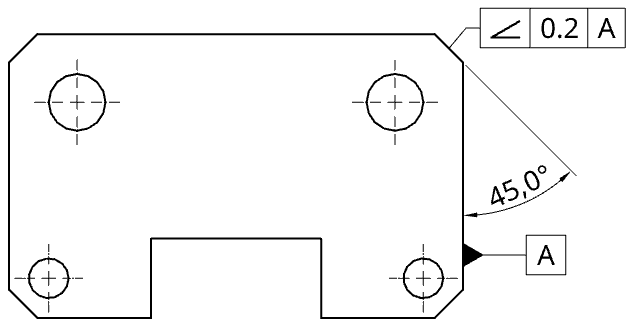

| Winkligkeit | Die Oberfläche/Achse ist in einem definierten Basiswinkel (≠90°) zu einem Datum ausgerichtet. | Nicht-rechtwinklige Merkmale sind für Gewebe / Strömungen / Montage von entscheidender Bedeutung. | Fase in einem Winkel von 45 ° relativ zum Basisdatum. |

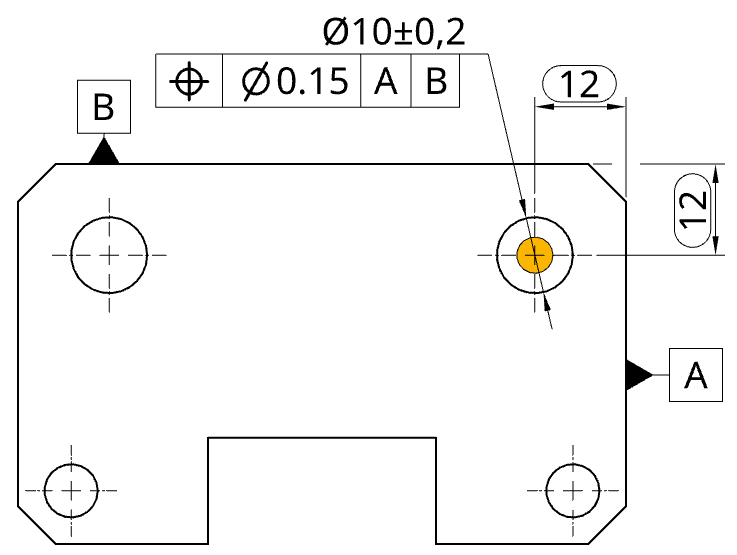

| Position | Positioniert eine Achse/ einen Mittelpunkt an einer tatsächlichen Position (zylindischer Bereich; nutz mehrere Datums). | Muster / Stifte / Bohrungen müssen baugruppenübergreifend zusammen montierbar sein. | Der Mittelpunkt von Bohrungen für Flanschbolzen wird mit seiner echten Position auf dem Muster positioniert. |

| Konzentrizität | Mittelpunkte werden an einer Bezugsachse eines Datums ausgerichtet. | Ausrichtung der Massenschwerpunkte für das Gleichgewicht – wird normalerweise durch Position/Rundlauf ersetzt. | Der geringere Durchmesser in einer gestuften Welle hat dennoch die gleiche Mitte wie die Pilotbohrung. |

| Symmetrie | Die Mittelebene eines Merkmals zentriert auf einer Datum-Ebene bzw. Bezugsebene. | Halten Sie auf beiden Seiten einer Mittelebene den gleichen Abstand / die gleiche Last ein. | Gabelförmige Schlitzwände sind gleichmäßig um die Mittelebene beabstandet. |

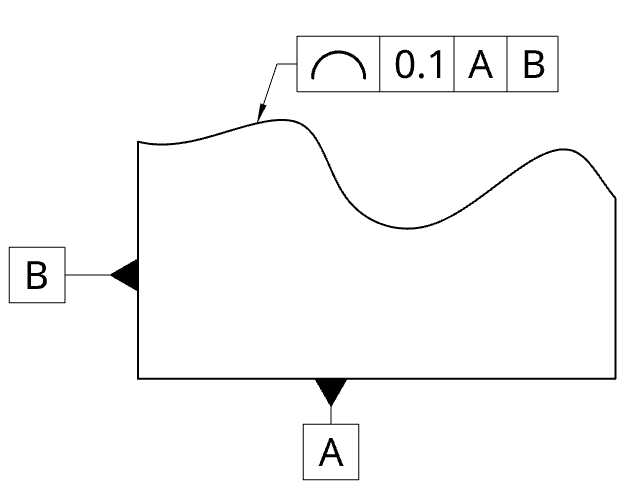

| Profil einer Oberfläche | Die gesamte Oberfläche muss innerhalb eines dreidimensionalen Toleranz- abstandsbandes liegen. | Freiform- / Verbundflächen müssen dem CAD für ihre Funktion oder Ästhetik folgen. | Die Außenhaut einer Autotür folgt der CAD-Oberfläche innerhalb des Profilbandes. |

| Profil einer Linie | Jeder ausgewählte Bereich muss innerhalb eines zweidimensionalen Toleranzbandes liegen. | Kontrolle der Kanten-/Schnittglätte dort, wo es auf die Eignung ankommt. | Der Öffnungs- abschnitt eines Stoßfängers entspricht der angegebenen Kurve der Vorlage/ Schablone. |

| Rundlauf | Schränkt die Varianz der Abschnitte während der Rotation um die Bezugsachse ein. | Kontrollfläche „wackelt“ an jedem Abschnitt entlang, um die Vibrationen zu reduzieren. | Die Oberfläche der Bremsscheibe zeigt eine minimale Varianz in einer Umdrehung. |

| Gesamtrundlauf | Schränkt die Varianz auf der Gesamtfläche während der Rotation ein. | Über die Gesamtlänge verlaufende Zapfen / Dichtflächen müssen rund laufen. (NVH, Leckagen). | Der Zapfen einer Antriebswelle läuft über die Gesamtlänge in der Spur. |

| MMC (Maximaler Materialzustand) | Fügt eine Bonustoleranz hinzu, wenn das Material vom maximalen Material abweicht. | Übermaßpassungen: Stift/Löcher, wenn die Einfachheit der Montage wichtig ist, die Festigkeit aber davon unbeeinträchtigt bleiben soll. | Die Positionierung einer Bohrung mit seiner geringsten Größe erlaubt einen Bonus auf die Positionstoleranz. |

| LMC (Geringster Materialzustand) | Fügt eine Bonus toleranz hinzu, wenn das Material vom geringsten Material abweicht. | Kantenabstand/Wandstärkenschutz in der Nähe von Bohrungen und Ausschnitten. | Randnahe Bohrungen bewahrt die minimale Wandstärke durch den Einsatz des LMC-Bonus. |

| RFS (Unabhängig von der Merkmalsgröße) | Kein Bonus; Geometrie wird unabhängig von der tatsächlichen Größe beibehalten. | Optikfassungen, Dichtungsmerkmale, präzise Positionierung trotz Abstand. | Ausrichtungsbohrung bleibt unabhängig von der tatsächlichen Größe erhalten. |

Übersicht über die am häufigsten eingesetzten GD&T – Symbole mit Erläuterungen und Beispielen aus dem wahren Leben.

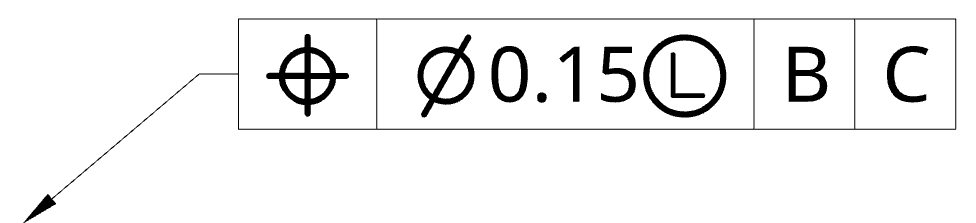

Merkmalkontrollrahmen

Der Feature Control Frame (FCF) bzw. Merkmalkontrollrahmen enthält alle Informationen, die für die Fertigung und Prüfung erforderlich sind. Er spezifiziert dabei welche geometrische Prüfung anzuwenden ist, wie viel Varianz erlaubt ist, und relativ zu welcher Referenz dies geprüft wird.

- Der Führungspfeil – Dieser Pfeil / Linie deutet auf jene Oberfläche oder Merkmal, die oder das von den entsprechenden geometrischen Toleranzen betroffen ist. Manchmal gibt es keinen Führungspfeil: Der FCF kann dann einfach neben einer grundlegenden oder auf den Durchmesser bezogenen Bemaßung platziert werden; in diesem ist das das Merkmal der Größe betroffen.

- Geometrische Toleranzsymbole – die erste Box des Merkmalkontrollrahmens (FCF) definiert, welche geometrische Toleranz verwendet wird, welche in diesem Fall die Position ist.

- Merkmalstoleranz – Dieser numerische Wert ist immer präsent (z.B. 0,15 mm). Zusätzliche Symbole können ggf. die Form der zone definieren (z.B. ⌀ für eine zylindrische Zone). Diese Zelle kann zudem auch einen Materialzustandsmodifikator enthalten – MMC (Ⓜ) für den Maximalen Materialzustand oder LMC (Ⓛ) für den geringsten Materialzustand.

- Datums – (übrigens die Mehrzahl des GD&T-spezifischen Worts „Datum“) – Diese folgenden Zellen listen die verschiedenen Bezugssymbole / Datums (z.B. |B|C|) auf, die festlegen, wie die Toleranzen ausgerichtet und positioniert sind.

Datums (Bezugssymbol)

Ein Datum ist eine theoretisch exakte Referenz, die verwendet wird, um zu messen, und die geometrische Überprüfung in GD&T zu verifizieren. Da echte Teile oder Haltevorrichtungen jedoch niemals perfekt sind, unterscheidet GD&T zwischen Bezugsmerkmalen, Bezugspunkten bzw. Datums und Simulierten Bezugsmerkmalen:

- Bezugsmerkmale – Die wahre Teil-Oberfläche/Kante/Achse, die als Ziel des Bezugs vermerkt wird (z.B. eine maschinell erzeugte Oberfläche, die Achse in einer Bohrung). Diese ist jedoch nicht perfekt.

- Datum – Dies ist die idealisierte (simulierte), perfekte Referenz, die aus dem (nicht perfekten) Bezugsmerkmal abgeleitet wird (z.B. die mathematisch perfekte Ebene oder Achse).

- Simuliertes Bezugsmerkmal – Ein physisches Gerät, das wirkt als wäre es das Datum während der Inspektion oder Einrichtung (z.B. eine Platte als Oberfläche, Stifte, V-Blöcke). Das (reale) Bezugsmerkmal wird mit dem Simulator in Kontakt gebracht, um den Messaufbau zu etablieren.

Dies hat dann direkte Auswirkungen auf die Prüfergebnisse. Viele FCFs beziehen sich auf mehr als ein Datum bzw. einen Bezugspunkt (der z. B. auch eine Bezugsebene oder -achse sein kann). Die Reihenfolge der Bezugspunkte definiert dabei, wie das Koordinatensystem aufgebaut ist – der sogenannte Bezugsrahmen oder Datum Reference Frame (DRF), der zur Messung verwendet wird.

Aufbau des DRF (A-B-C)

- Primäres Datum (A) – Etabliert die erste Bezugsebene/achse; erfordert mindestens drei Kontaktpunkte.

- Sekundäres Datum (B) – Fügt die Ausrichtungs- / Lagebeschränkungen hinzu; erfordert mindestens zwei Kontaktpunkte.

- Tertiäres Datum (C) – Finale Einschränkung; mindestens ein Kontaktpunkt erforderlich.

Die Veränderung der A-B-C-Reihenfolge verändert wie das Teil durch den Simulator eingeschränkt wird, und kann dementsprechend die Prüfergebnisse verändern. Wählen Sie deshalb die Bezugspunkte – und ihre Sequenz – danach, wie die tatsächliche funktionale Montage und die Prüfung bzw. Inspektion aufgebaut sind.

GD&T Kategorien

Die geometrische Bemaßungstoleranz wird in fünf Kategorien unterteilt:

- Form – Kontrolle der inhärenten Form/Konsistenz der Merkmale ohne Bezugnahme auf Datums.

- Ebenheit

- Geradheit

- Zylindrizität

- Zirkularität (Rundheit)

- Ausrichtung – Kontrolle der Neigung oder Ausrichtung eines Merkmales in Relation zu einem Datum. Erfordert mindestens ein Datum als Referenz.

- Parallelität

- Rechtwinkligkeit

- Winkligkeit

- Lage/Position – Positionierung einer Achse, eines Merkmals, der Mittelebene oder des Mittelpunktes genau bei den Bezugskoordinaten. Diese Bezugspunkte agieren als ein Koordinatensystem, und etablieren die zulässige Abweichung eines Merkmals von seiner wahren Position oder seiner wahren Lage. Diese idealisierte, beabsichtigte Position wird durch Grundmaße definiert, die normgemäß lineare Maßlinien sind.

- Position

- Konzentrizität (aus ASME entfernt)

- Symmetrie (aus ASME entfernt)

- Profil(treue) – Kontrolle von zwei- oder dreidimensionalen Konturen in Relation zum Bezugsprofil für eine korrekte Ausrichtung.

- Profil einer Oberfläche (3D)

- Profil einer Linie (2D)

- Rundlauf – Kontrolliert die Varianz der Oberfläche, bei einer Rotation des Teiles um eine Bezugsachse. Er ist insofern einzigartig, als sowohl die Geometrie, als auch die Ausrichtung geprüft werden, und der Rundlauf wird häufig dazu eingesetzt, durch Unwucht bedingte Vibrationen zu vermeiden, die sich in Bauteilen wie Achsen und Wellen aufbauen können.

- Rundlauf

- Gesamtrundlauf

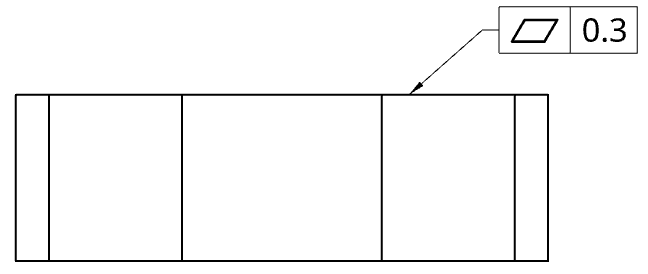

Ebenheit (Form)

Die Ebenheitstoleranz definiert eine Zone zwischen zwei parallelen Ebenen. Die Dicke der Zone wird im Merkmalkontrollrahmen angezeigt. Um die Anforderungen zu erfüllen, müssen alle Punkte auf der Oberfläche innerhalb der Toleranzzone bleiben.

Ebenheit wird oft dann eingesetzt, wenn eine Oberfläche sich mit einem anderen Teil zusammenfügen muss, um einen ebenen gleichmäßigen Kontakt sicherzustellen. Sie kann auch angewendet werden, wenn es um Merkmale der Größe geht. (Also allem, das eine messbare Größe hat, wie z.B. ein Ausschnitt.) In diesem Fall wird eine Zone aus zwei Ebenen erzeugt, die durch die Mitte der gemessenen Merkmale verlaufen.

Die Geometrische Maßtoleranz (GD&T) wird in der Regel auf Teile und Elemente angewendet, die präzise, oft unmerkliche Toleranzen, insbesondere in der maschinellen Bearbeitung erfordern. Die Ebenheit jedoch hat ein breiteres Einsatzfeld. So kann zum Beispiel bei großformatigen Schnitten von Blechen oder Rohren, mit einem Laser, dessen Hitze zu einem sichtbaren Verbiegen führen, wodurch die Ebenheit zu einem kritisch zu bewertenden Punkt wird.

Wenn Sie also zum Beispiel eine Vielzahl von Ausschnitten in einer 120x60x6000 mm Rechteckröhre erzeugen (z.B. für einen Kabelkanal), so kann dieser am Ende krumm wie eine Banane werden. Die Definition eines Toleranzbereichs ist dabei relativ einfach erledigt und noch einfacher zu messen, da sie das Profil nur auf den Boden legen, und seinen höchsten Punkt messen müssen, um zu sehen, ob er noch in den Toleranzbereich, bzw. die Zone, passt, oder nicht.

Ebenheit vs. Oberflächenrauigkeit: Die Ebenheit zielt auf die generelle Form (den Makrobereich) ab, während die Oberflächenrauigkeit sich der Textur widmet (also dem Mikrobereich). Eine Oberfläche kann sowohl eben und rau sein, wie eine Feile, oder krumm und glatt. Womit wir wieder bei der Banane wären.

Anwendungsbeispiele: Zwei Oberflächen, die zusammengefügt werden sollen und dafür eben sein müssen: die Dichtfläche eines Ventilkörpers zur Vermeidung von Leckagen.

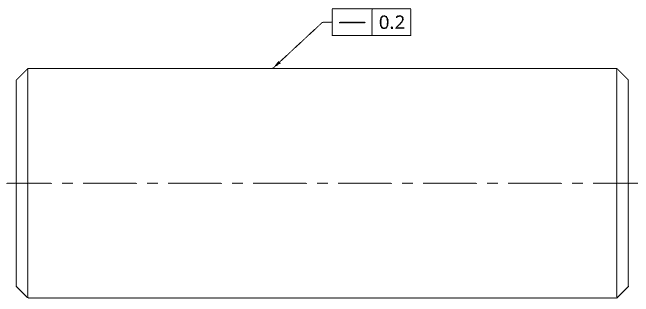

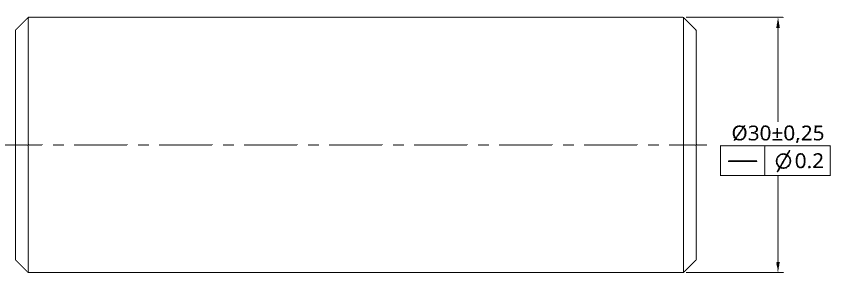

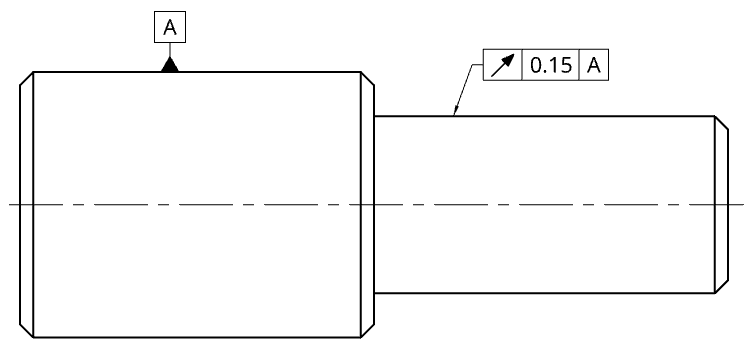

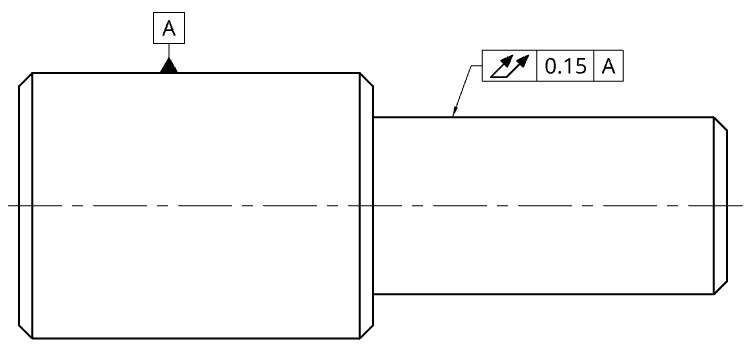

Geradheit (Form)

Die Geradheit ist die gleiche Toleranz wie die Ebenheit, nur in einer Dimension weniger. Dies bedeutet, dass die Toleranzzone 2D ist, und nicht mehr 3D.

Ein einfacher Weg, um sich die Geradheit vorzustellen, ist durch eine Messung: stellen Sie sich eine Koordinatenmessmaschine (KMG) vor, die sich in einer geraden Linie an einer Oberfläche entlang bewegt, und dabei prüft, ob alle Punkte auf dieser Linie innerhalb der Toleranz liegen. Auf einem zylindrischen Teil, kann man zur Messung viele parallele Linien ziehen. Hinweis: alle Linien können dabei die Prüfung bestehen, und dennoch kann eine Verschiebung zwischen den Linien auf diese Art nicht geprüft werden.

Wenn die Geradheit auf ein Merkmal der Größe angewendet wird (z.B. ein Wellendurchmesser), erzeugt sie dabei eine zylindrische Zone um die Achse herum. Die Achse (oder die abgeleitete Mittellinie) muss innerhalb dieser Zone entlang ihrer Länge liegen. Das Gleiche gilt für die Mittellinie einer Bohrung.

Anwendungsbeispiel: In dem etwas wirklich gerade sein muss, um gut zu passen oder zu versiegeln: Eine CNC-Führungsschiene für glatte Bewegungen.

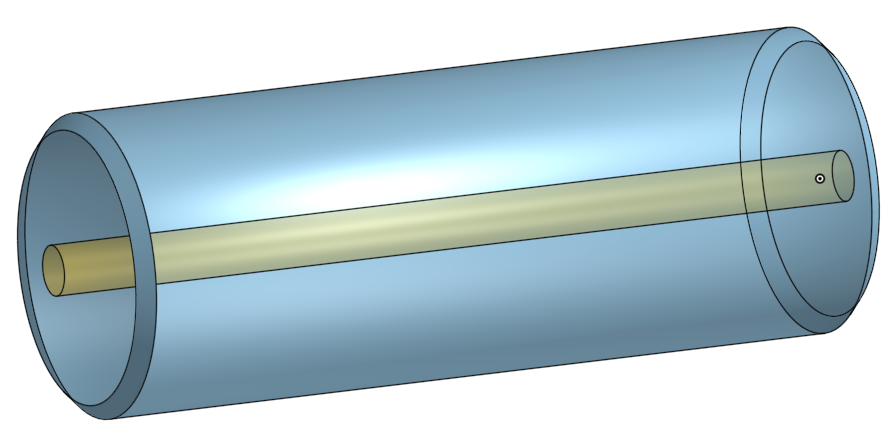

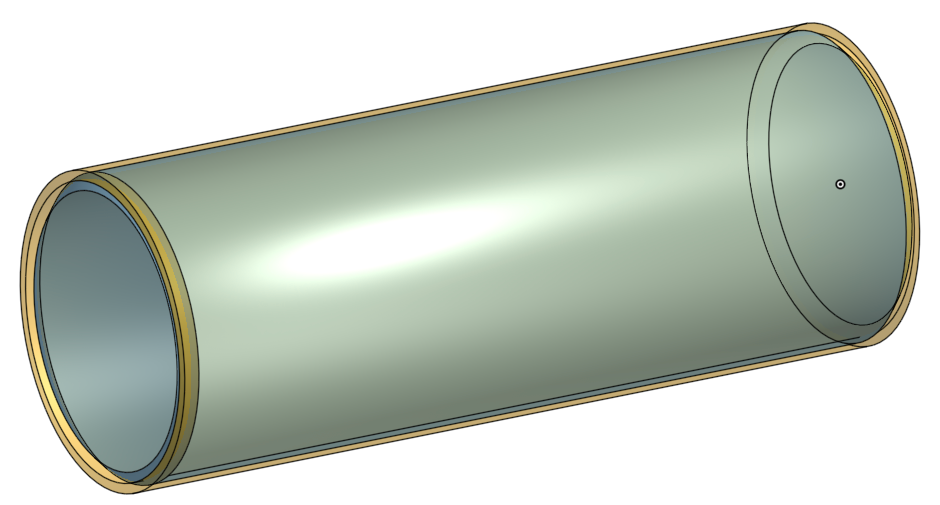

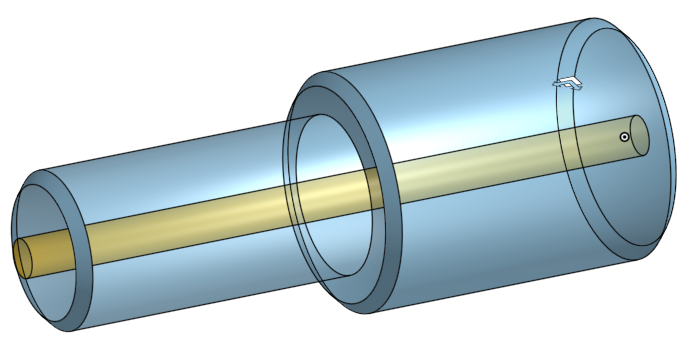

Zylindrizität (Form)

Die Zylindrizität definiert eine Toleranzzone, die einen Zylinder, Stift oder Bohrung gleichförmig umschließt. Jeder Punkt des Merkmals muss dabei innerhalb dieser Zone sein.

Zusammengefasst, ist die Zylindrizität ein 2-in-1 – Weg, um zu kontrollieren wie Rundheit (runde Form jedes Querschnitts) und Geradheit (keine Abweichung der Achse) entlang der gesamten Länge des Teils.

Anwendungsbeispiel: Eine Welle für einen Hochgeschwindigkeits-motor, der gerade und rund sein muss, um entlang seiner Längsachse keine Unwucht aufzuweisen.

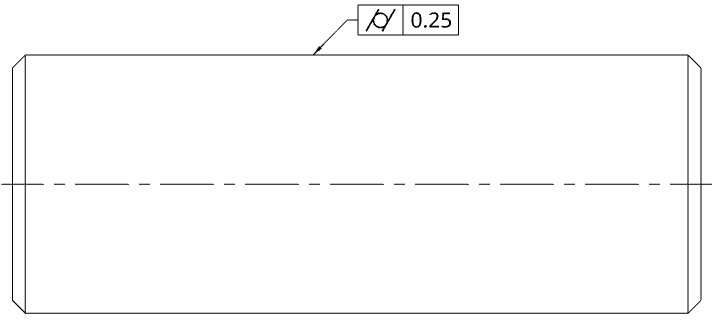

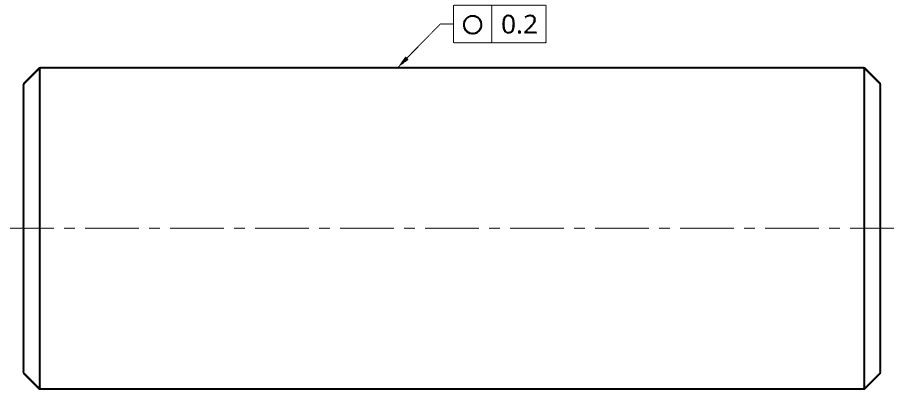

Rundheit/Zirkularität (Form)

Rundheit (Zirkularität) kontrolliert die runde Form eines einzelnen Querschnitts. Die Zone besteht aus zwei konzentrischen Kreisen; es gibt keine Längenkomponente. Rundheit verhält sich zur Zylindrizität wie Geradheit zur Ebenheit. Die Breite der Toleranzzone wird erneut über den numerischen Wert im Merkmalkontrollrahmen definiert.

Da die Rundheit Querschnitt für Querschnitt angewendet wird, kann ein Teil ohne Probleme verschiedene Querschnittsdurchmesser haben; jeder Abschnitt hat dabei die gleiche Zonenbreite, aber einen anderen nominalen Querschnitt.

Anwendungsbeispiel: Ein Lager, das rund sein muss, um die Last gleichmäßig zu verteilen.

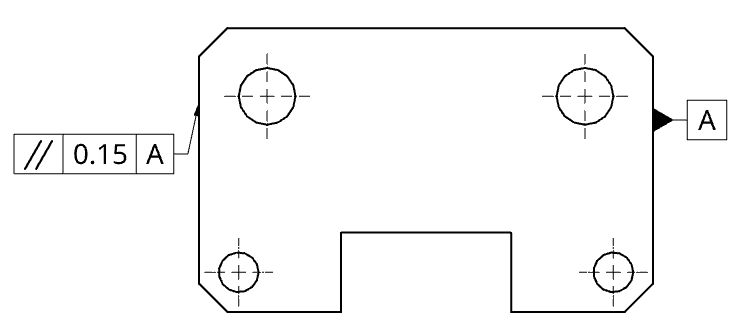

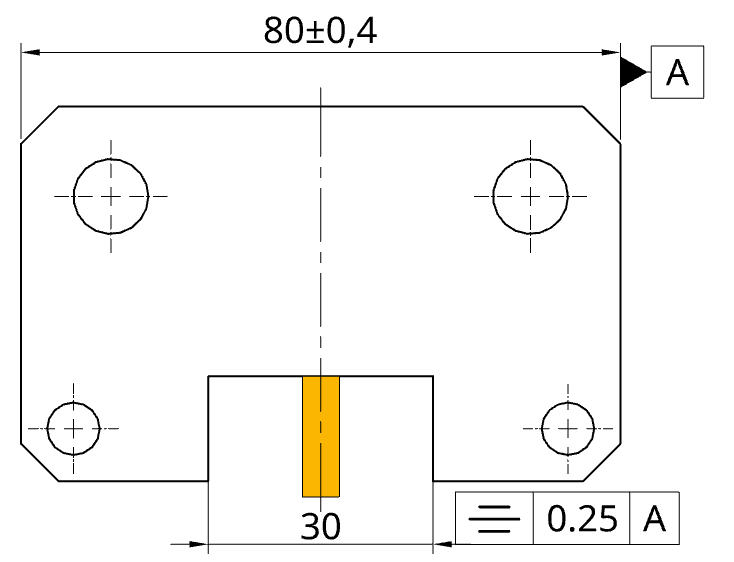

Parallelität (Ausrichtung)

Die Parallelität definiert, dass eine Oberfläche (oder Achse) parallel zum Datum innerhalb einer spezifizierten Toleranzzone sein muss. Im CAD wählen Sie eine Referenz aus und erhalten direkt Perfektion; im GD&T definieren Sie eine messbare Toleranzzone um dieses Ideal herum.

Anwendungsbeispiel: Zwei Oberflächen oder Achsen müssen parallel ausgerichtet sein, damit sie funktionieren: die Schienen eines linearen Aktuators bzw. Stellantriebs.

Rechtwinkligkeit (Ausrichtung)

Die Rechtwinkligkeit kontrolliert ein Merkmal oder eine Ebene auf einen Winkel von 90° zu einem Bezugsmerkmal. Obwohl der Nominalwert ein Winkel ist, so wird die Toleranz in linearen Einheite (z.B. mm) angegeben.

Anwendungsbeispiel: Ausrichtung oder der Lastentransfer erfordern eine beinahe perfekte Rechtwinkligkeit: Eine Werkzeughalterbohrung in Relation zum Sockel der Halterung, um Fehlausrichtungen zu vermeiden.

Winkligkeit (Ausrichtung)

Ähnlich zur Rechtwinkligkeit, aber der Winkel zum Datum ist nicht 90°. Der nominelle Winkel wird in einem Basismaß (z.B. 45°) angegeben; die Winkligkeitstoleranz bietet einen linearen Raum für Abweichungen. Dies lässt sich oft praktischer im Rahmen einer Prüfung mit KMGs oder Messlehren überprüfen als eine reine Winkeltoleranz.

Anwendungsbeispiel: Ein spezifischer Winkel zwischen zwei Ebenen ist erforderlich: ein Stirnwinkel an einem Zahnrad für den richtigen Zahneingriff und die Lastenverteilung.

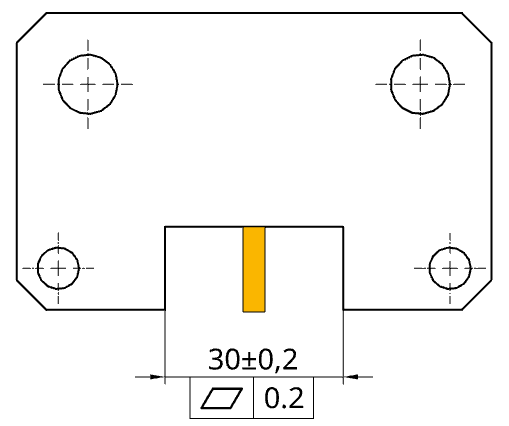

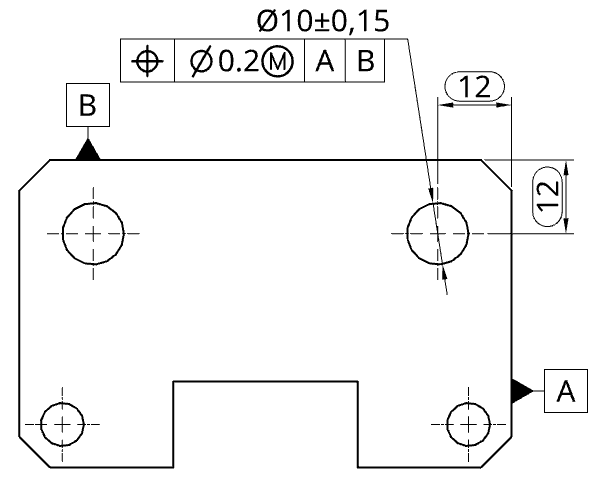

Position (Lage)

Position ist eines der am häufigsten angewendeten Kontrollelemente im GD&T. Statt eines rechteckigen Toleranz“kastens“ aus linearen Maßen, ergibt sich die Position aus einer zylindrischen Toleranzzone mit der Mitte an der wahren Position (basierend auf Basismaßen). Dies erlaubt die Kontrolle, wo ein Element (z.B. die Achse einer Bohrung) ist, aber auch sicherzustellen, dass er in Relation zu den Bezugspunkten richtig ausgerichtet ist.

Basismaße oder Grundmaße (in einem Kasten) etablieren die wahre Position;; während die Position kontrolliert, was die zylindrische Toleranzzone an dieser wahren Position ausmacht.

Anwendungsbeispiel: Exakte Platzierung von Stift- und Lochpositionen in der Montage: ein Muster für Flanschbolzen bei der Ausrichtung einer Dichtung.

Konzentrizität (Lage)

In den meisten aktuellen Revisionen der ASME-Norm, ASME Y14.5-2018, wurde die Konzentrizität entfernt. Dies liegt daran, dass diese Definition durch die Positionstoleranz und den Rundlauf abgedeckt werden kann, weshalb beide häufiger eingesetzt werden. Dennoch ist es wichtig anzumerken, dass die Konzentrizität immer noch präsent ist, und zwar in der gleichwertigen Familie der ISO-Normen.

Die Konzentrizität fordert, dass die Mittelpunkte alle diametral gegenüberliegenden Oberflächenelemente innerhalb einer zylindrischen Zone mit einer bestimmten Bezugsachse liegen. Während dies mechanische durchaus begründet ist, erschwert es die Inspektion (hoher KMG-Datenaufwand). Wird oft durch Position und/oder Rundlauf in Arbeitsabläufen zum ASME ersetzt.

Bei abgestuften Achsen mit wechselnden Durchmessern sollten Sie auf den optimalen glatten Lauf achten. Sie können die Achse eines Abschnitts (z.B. eines dickeren) als die Bezugsachse festlegen. Erzeugen Sie dann konzeptionell eine imaginäre zylindrische Röhre (Hohlzylinder), der sich von dieser Bezugsachse weg erstreckt. Der Schlüssel dazu ist, dass alle Achsenpunkte auf dem zweiten Abschnitt der Achse innerhalb dieses erweiterten Hohlzylinders verborgen bleiben müssen

Anwendungsbeispiel: Wenn die Mittellinie der Masse zum Zwecke der Balance in der Rotation ausgerichtet werden muss: Achsenabschnitt von Turbinen.

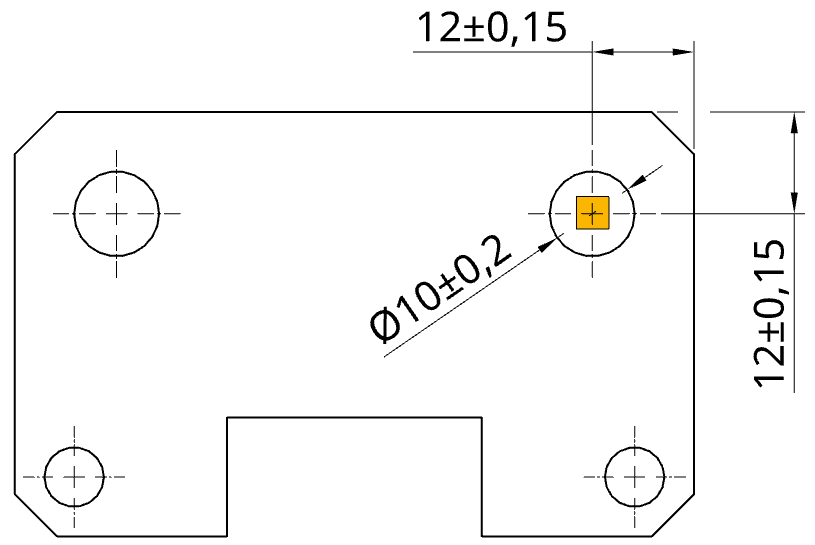

Symmetrie (Lage)

Ähnlich wie die Konzentrizität, wurde die Symmetrie aus der ASME – Norm entfernt, da sie ähnlichen Abwägungen unterlag, verbleibt aber ebenfalls in der ISO-Norm.

Symmetrie erfordert es, dass die Mittelpunkte zweier gegenüberliegender Merkmale in eine spezifische Toleranzzone fallen, die als gelber Block auf einer Bezugsebene dargestellt wird. Im Grunde genommen muss die Mittelebene in Bezug auf die Bezugsmittelebene innerhalb eines definierten Toleranzbandes ausgerichtet werden.

Anwendungsbeispiel: In dem gleiche Abstände für Funktionen oder die Balance wichtig sind: gegabelte Montageflächen (wie am Joch eines Universalverbinders), die zentral, in relativer Lage zu einer Achse, für die gleichmäßige Lastenverteilung sorgen.

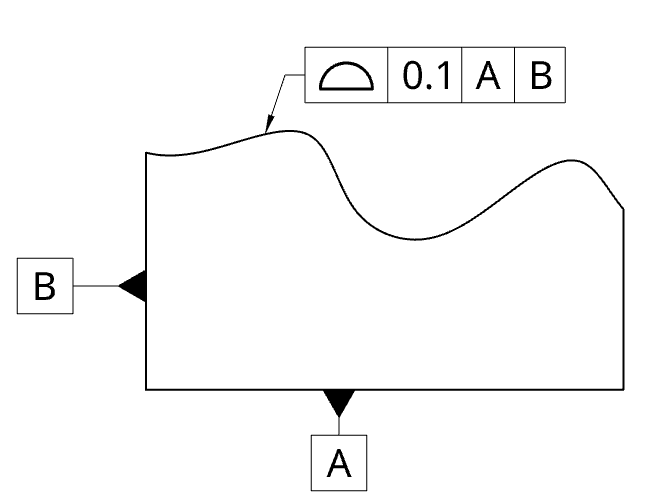

Profil einer Oberfläche (Profile)

Die Toleranz für die Profile von Oberflächen bzw. Profiloberflächentoleranz definiert eine gleichförmige dreidimensionale Toleranzzone um die nominelle Oberfläche (auf Grundlage von Basismaßen) und referenziert Bezugsmerkmale für Ausrichtung und Lage. Es ist vergleichbar mit einem umschlagartigen Konzept wie Ebenheit, das aber bei der Ebenheit eine Formkontrolle ohne Bezugsmerkmale darstellt, während Profiloberflächen einfache oder auch komplexe Formen als Bezugsmerkmale unterstützen.

Der Unterschied liegt darin, dass die Profile einer Oberfläche gleichzeitig für mehrere komplexe Formen geeignet sind, was eine Zone erzeugt, in der ALLE Punkte der Oberfläche liegen müssen. Es braucht dazu aber Bezugsmerkmale als Referenzpunkte.

Anwendungsbeispiel: Kontrolle der freien/gebogenen Oberflächen, wenn konsistente Formen wichtig sind: ein aerodynamisches Panel, das innerhalb seines entworfenen Profils für den richtigen Luftstrom bleiben soll.

Profil einer Linie (Profile)

Die Toleranz des Profils einer Linie bzw. die Profil-Linientoleranz ist im Vergleich zur Profil-Oberflächentoleranz, was die Geradheit zur Ebenheit darstellt. Sie spezifiziert die minimalen und maximalen Grenzen des dünnsten Querschnittes einer Oberfläche, und verzichtet dabei effektiv auf die dritte Dimension.

Dieser Ansatz ist dann sinnvoll, wenn Sie die präzise Kontrolle der Oberflächenform entlang bestimmter Richtungen benötigen, ohne sich dabei notwendigerweise von der Gesamtoberfläche im Ganzen einschränken zu lassen.

Anwendungsbeispiel: Kontrolle der Biegung eines Karosserieblechs entlang eines spezifischen Bereichs, um glatte Reflexionen und konsistente Montagefugen zu gewährleisten.

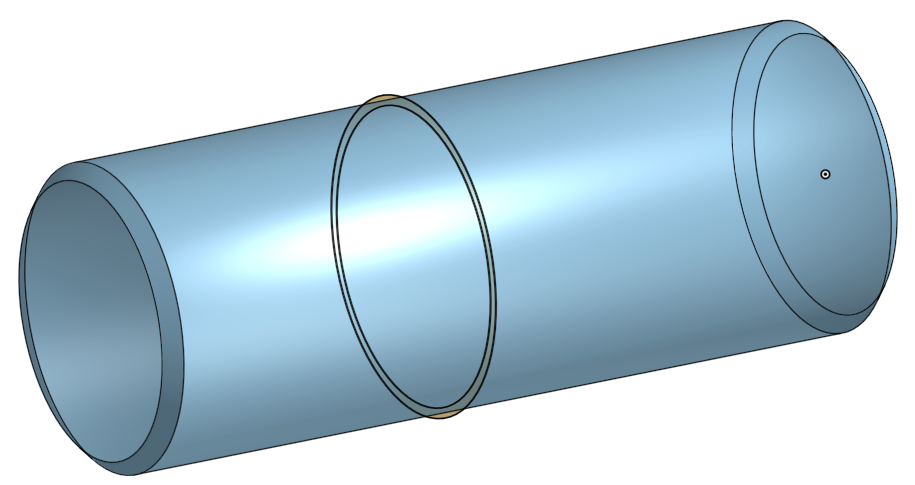

Rundlauf

Rundlauf definiert die Rundheit der individuellen Querschnitte relativ zur Bezugsachse. Es handelt es ich um eine Toleranzzone, ähnlich wie die Zirkularität, und wird über zwei konzentrische Kreise abgebildet, die auf der Bezugsachse gemittelt sind.

Dennoch ist es wichtig anzumerken, dass der Rundlauf nicht das Gleiche ist wie die Rundheit. In der Praxis wird der Rundlauf über die Rotation des Teils um die Bezugsachse bewertet, während die Rundheit eine statische Rundungsprüfung an einem einzelnen Querschnitt darstellt.

Die Ähnlichkeit zur Rundheit basiert auf der Tatsache, dass der Durchmesser der Zone in jedem Querschnittsbereich variieren kann, und es wahrscheinlich auf tut.

Anwendungsbeispiel: Rotierende Teile müssen ausgerichtet und in Balance bleiben: Kurbelwellenzapfenrundlaufend in Relation zur Hauptachse, Rundlauf zur Vermeidung von Vibration und ungleicher Abnutzung der Lager.

Gesamtrundlauf

Der Gesamtrundlauf ist vergleichbar mit dem Rundlauf, betrachtet aber die Gesamtoberfläche eines Merkmales, statt der individuellen Querschnitte in Relation zur Bezugsachse. Die Toleranzzone ist dabei zylindrisch und umfasst die Gesamtlänge des Merkmals.

Diese Kontrolle stellt sicher, dass die Oberfläche sowohl rund als auch gerade entlang der gesamten Achse ist, und nicht nur in vereinzelten Abschnitten.

Anwendungsbeispiel: Dort, wo die Rotation auf der Gesamtlänge wichtig ist. Zum Beispiel der Gesamtrundlauf der Antriebswelle, mit dem eine glatte Rotation sichergestellt, und Vibrationen im Antriebsstrang vermieden werden.

Modifikatoren

Modifikatioren sind ein wichtiger Teil des GD&T.Sie erlauben es, zusätzliche Bonustoleranzen für Toleranzen in Abhängigkeit davon zu gewähren, wie nahe an Merkmal an den Grenzen seiner Toleranzen liegt.

Maximale Materialbedingungen

Maximale Materialbedingungen oder kurz MMC (Maximum Material Condition) sind ein Zustand, bei dem das Werkstück die meiste Menge an Material zur Verfügung hat, nachdem ein Ausschnitt erzeugt wurde.

So ist zum Beispiel ein 10 mm durchmessendes Loch mit einer Toleranz von +/- 0,15 mm spezifiziert worden, die minimale erlaubte Lochgröße liegt damit also bei 9,85 mm. Dieses Maß von 9,85 mm repräsentiert die MMC, die Maximale Material Bedingung, der Zustand, bei dem am meisten Material vorhanden ist.

Bei der Verwendung von GD&T Positionstoleranzen ohne eine definierte MMC, muss die Position des Lochs einfach die festgelegte Toleranz einhalten, unabhängig von der tatsächlichen Größe. Dennoch ist es gerade in praktischen Anwendungen so, dass die Größe wichtig ist, und das bringt den MMC-Modifikator ins Spiel.

Wenn der MMC-Modifikator angewendet wird, erhält man eine Art „Bonustoleranz“ indem die aktuelle Lochgröße größer als die MMC ist. Wenn zum Beispiel das Loch 10,1 mm groß ist, erhalten Sie zusätzliche 0,25 mm (10,1 – 9,85 = 0,25) für eine mögliche Verschiebungszugabe zusätzlich zur eigentlichen Positionstoleranz.

Der Hauptzweck dieser Bonustoleranzen ist es, den erlaubten Spielraum für Abweichungen zu erhöhen, was am Ende dabei helfen kann, die Fertigungskosten zu verringern.

Bonustoleranzen = tatsächliche Teilgröße – Größe des MMC

Geringste Materialbedingungen

Wenn auch deutlich weniger häufig anzutreffen als die Maximalen Materialbedingungen, haben die Geringsten Materialbedingungen oder Minimal-Materialbedingungen dennoch ihre Anwendungsgebiete. Diese sind nicht unbedingt gleich offensichtlich.

Nehmen wir ein Szenario an, in dem eine Bohrung in der Nähe der Kante einer Platte liegt. Um ein Versagen zu vermeiden, müssen Sie genug Material zwischen Bohrung und Kante sicherstellen. Falls die Größe der Bohrung tatsächlich kleiner als die Grenze der Geringsten Materialbedingung (LMC – Least Material Condition) ist, kann deshalb die Bohrung entsprechend dem Unterschied näher an der Kante liegen. Auch diese Differenz erzeugt also eine „Bonustoleranz“.

Bonustoleranz = Größe d. LMC – tatsächliche Merkmalsgröße

Wenn also zum Beispiel die LMC bei 10,15 mm liegt und die tatsächliche Bohrung 9,85 mm groß ist, dann wäre die Bonustoleranz 0,3 mm (10,15 – 9,85 = 0,3), dann auf die erlaubte Positionstoleranz aufaddiert würde.

Merkmalsunabhängige Größe

Die Merkmalsunabhängige Größe (RFS – Regardless of Feature Size) signalisiert, dass die geometrischen Toleranzen konstant bleiben, ganz unabhängig davon, wie groß das tatsächliche Merkmal ist, solange es denn nur innerhalb der spezifizierten Größengrenzen bleibt. Im Gegensatz zu MMC oder LMC, gewährt RFS keine weitere „Bonustoleranz“ falls ein Merkmal von der Maximal- oder Minimalbedingug abweicht.

RFS ist die Grundbedingung für GD&T. Falls also kein MMC- oder LMC-Symbol im Merkmalkontrollrahmen vorhanden ist, erfolgt die Interpretation automatisch über RFS. Konsequenterweise muss deshalb in vielen Zeichnungen die RFS nicht extra ausgewiesen werden.

RFS wird in der Regel dann eingesetzt, wenn die funktionellen Erfordernisse eine enge Kontrolle über Größe und Geometrie gleichzeitig notwendig machen, unbeachtet des potenziellen Abstands. So erfordert zum Beispiel ein Ausrichtungsstift für eine optische Fassung, dass die Position innerhalb enger Toleranzen zu halten ist, selbst wenn die Bohrung an sich leicht überdimensioniert ist, weil selbst geringe Verschiebungen der Position zu einer falschen Ausrichtung führen kann.

GD&T Toleranzrichtlinien

- GD&T ist kein schmückendes Beiwerk

- Unsicher, ob es funktionell notwendig ist? Dann wenden Sie es nicht an! Jede GD&T – Beschriftung kostet Zeit in der Inspektion.

- Funktion kommt zuerst

- Definieren Sie Toleranzen nur für das, was die Passform, Ausrichtung, Abdichtung oder Leistung konkret beeinflusst. Unkritische Merkmale sollten sie den Allgemeinen Toleranzen überlassen.

- Halten Sie die technische Zeichnung sauber

- Platzieren Sie die Toleranzen außerhalb der Teilgrenzen, nutzen Sie sichtbare wahre Profile, konsistente Gruppierungen und Abstände.

- Überspezifizieren Sie nicht

- Vermeiden Sie Vorgaben zum Verfahren soweit möglich. 90° und koaxiale Bedingungen werden oft einfach angenommen statt definiert.

- Wählen Sie Lokale Bezugsmerkmale

- Entwickeln Sie diese auf Grundlage der Montage/Inspektion in der Realität, und legen Sie die eingesetzte Sequenz fest (A→B→C).

- Prüfen Sie die Machbarkeit

- Bestätigen Sie Prozesskapazitäten bezüglich der Toleranzen bei den Fertigungspartnern. Nutzen Sie MMC/LMC dort, wo sie die Kosten, ohne groß weh zu tun, senken können.

GD&T bestimmt die Art, wie Sie die Intention ihres Entwurfs in Teile umwandeln, die tatsächlich auch passen, abdichten, sich gut ausrichten lassen und sich auch noch wie gewünscht bewegen. Ohne dafür zu viel für Toleranzen zu bezahlen, die sie so gar nicht benötigen.

Teile, die jedoch nicht passen, schneller verschleißen oder nachgearbeitet werden müssen, weil sie ungenau gefertigt wurden, kosten am Ende deutlich mehr Zeit und Geld. Der weise Einsatz der Geometrischen Bemaßungstoleranz kann Ihnen dabei helfen, diese Probleme zu beheben.

Unten finden Sie eine Tabelle mit 17 gängigen GD&T-Symbolen, einschließlich Ebenheit, Geradheit, Zylindrizität, Rundheit, Parallelität, Rechtwinkligkeit, Winkligkeit, Position, Konzentrizität, Symmetrie, Profil einer Oberfläche, Profil einer Linie, Rundlauf, Gesamtrundlauf, maximalem Materialzustand (MMC), minimalem Materialzustand (LMC) und unabhängig von der tatsächlichen Größe (RFS)

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

![Zylinder, gemessen in Bezug auf die Geradheitstoleranz unter Verwendung einer Bezugsebene]](https://xometry.pro/wp-content/uploads/2025/09/image-5.png)

Comment(0)