Um dabei sicherzustellen, dass zueinander gehörende zylindrische Elemente auch dem Entwurf entsprechend funktionieren, nutzen Ingenieure ein normiertes System aus Toleranzen, das Grenzmaße und Passungen genannt wird. Es definiert die erlaubte Abweichung einer Bohrung oder eine Welle, und wie diese miteinander kombiniert werden, um Abstände, Übergänge oder Interferenz zu erzeugen.

Dieser Artikel richtet sich dabei nach den Begriffen aus der ISO-Norm 286-2; der ASME/ANSI-Ansatz nutzt dafür ähnliche Prinzipien, jedoch mit leichten Unterschieden in der Wortwahl.

Bedeutung der Grenzmaße und Passungen

In vielen Baugruppen bemisst sich der Unterschied zwischen einem reibungslosen Betrieb und einem kostspieligen Fehler in Mikrometern. Kein Produktionsprozess erzeugt dabei jedes Mal die gleiche Größe.

Das System aus Grenzmaßen und Passungen bietet dabei einen Rahmen, um akzeptable Variationen in der Bemaßung zusammenpassender Teile, wie Wellen und Bohrungen. Diese Art der Normierung erzeugt eine universelle Sprache, die von Technikern, Herstellen und Qualitätsmanagementteams verstanden wird. Zulieferer können die eigenen Prozesskapazitäten (Toleranzgrade) damit besser kommunizieren, während die Entwickler ihre genauen funktionellen Anforderungen spezifizieren können.

Der Einsatz dieses Systems hilft beim Erreichen verschiedener Schlüsselziele:

- Austauschbarkeit: Hilft dabei, dass Teile aus verschiedenen Chargen oder von verschiedenen Herstellern sich dennoch korrekt zusammenbauen lassen.

- Funktionelle Leistung: Erreicht das passende Spiel oder ein Übermaß für eine reibungslose Bewegung, Kraftübertragung, Abdichtung oder Haltbarkeit.

- Kostenkontrolle: Vermeidet eine übermäßige Toleranzierung und unnötige Herstellungskosten, die aus übermäßiger Präzision entstehen.

- Einfachheit der Montage: Hilft es sicherzustellen, dass Teile mit der geplanten Methode zusammengefügt werden können, wie z.B. Schieben, Pressen oder thermisches Einpassen (Erhitzen oder Kühlen).

- Verlässlichkeit und Sicherheit: Reduziert das Risiko eines Versagens bedingt durch übermäßige Lockerheit, Belastung, Abnutzung, Vibration oder Leckagen.

- Konsistente Qualität: Etabliert eine klare und messbare Norm für die Prüfung und Abnahme von Teilen.

- Klare Kommunikation: Bietet eine universelle Sprache (über ISO/ANSI), die Mehrdeutigkeit aus Entwurf, Fertigung und Qualitätskontrolle entfernt.

Die Größe des Toleranzfeldes

Grenzmaße und Passungen definieren einen erlaubten Größenbereich für jedes Merkmal. Werden Bohrung und Welle zusammengeführt, so definiert Größe dieser Bereiche, wie sich die Passung fühlt, ob sie lose bis hin zu engsitzend ist, oder in Begrifflichkeiten von Grenzmaßen und Passungen, ob es Spiel, Übergang oder Übermaß gibt.

Diese Toleranzen werden als Buchstabe+Ziffer geschrieben (z.B. H7 für eine Bohrung, k9 für eine Welle).

- Die Ziffer benennt dabei den Internationalen Toleranzgrad (IT Grad). Sie bestimmt die Breite des Toleranzbereiches bzw. Toleranzfelds, unabhängig davon, wo diese Zone sich in Relation zu den nominellen Werten befindet.

- Der Buchstabe wiederum legt die Position des Felds fest; lassen Sie uns die Buchstaben als Nächstes betrachten.

Außerhalb der Grenzmaße und Passungen können Sie eine Bemaßung als 25 mm ±0,15 mm festlegen, was bedeutet, dass jedes Maß innerhalb dieses gemessenen Bandes eine Prüfung bestehen würde. IT-Grade hingegen drücken den gesamten Gedanken kompakter und mit einer einzigen Ziffer in Verbindung mit der nominellen Größe aus.

Beispiel: Für eine nominell 40-mm-Bohrung gibt IT7 ein Feld vor, das 25 µm (0,025 mm)breit ist. Diese Breite könnte nominell zentriert sein (±12,5 µm), oder aber nach oben oder unten verschoben, je nachdem welchen Buchstaben Sie später auswählen. Der Grad legt erst einmal nur die Breite des Toleranzfeldes fest.

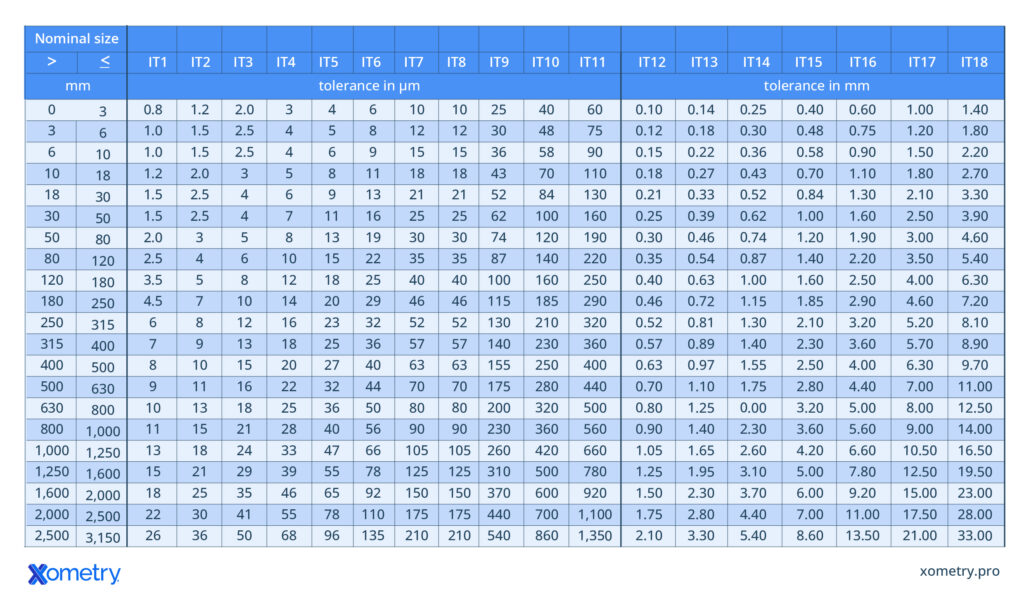

Das System der Grenzmaße und Passungen nutzt Internationale Toleranzgrade. Das Toleranzfeld wird dabei als einzelne Nummer gemäß der folgenden Tabelle bestimmt:

Wie Liest man die IT-Grad-Tabelle?

Die Tabelle verbindet die Nenngröße des Merkmals mit einem IT-Grad zur Definition der Gesamttoleranz(breite).

In diesem Prozess lokalisieren Sie die Nenngröße eines Merkmals in einem Bereich in der links liegenden Spalte (Nominal size). So würde eine 40 mm durchmessende Bohrung in das „> 30“ bis „≤ 50“ mm – Feld fallen.

Folgen Sie nun dieser Zeile bis zum gewählten Internationalen Toleranzgrad (IT-Grad) ergibt sich aus der zugehörigen Spalte die Toleranzbreite. Für unser 40 mm durchmessendes Merkmal würde die Wahl des IT7 uns eine Gesamttoleranzbreite von 25 µm (oder 0,025 mm) ausgeben. Beachten Sie dabei, dass sich die Einheiten von Mikrometern (µm) zu Millimetern (mm) ändern, wenn Sie die gröberen IT-Grade erreichen (IT12 und höher).

Diese IT-Grade legen nur die Breite fest, nicht jedoch die Position. Eine Breite von 25 µm für eine 40-mm-Bohrung könnte auf vielen Wegen realisiert werden:

- 40 mm ±0,0125 mm

- 40 mm +0,020 / -0,005 mm

- 40 mm +0,025 / -0,000 mm

Die Positionierung dieses 25 µm großen Toleranzfeldes wird durch einen Buchstaben (wie das „H“ in H7) festgelegt, und definiert dabei den Startpunkt.

Zuerst aber einmal zur Anwendbarkeit der Toleranzgrade.

Allgemeine Anwendungen für Toleranzgrade

| IT-Grad/e | Präzisionsstufe | Typische Anwendung & Beispiele |

| IT00-IT01 | Ulra-Hohe Präzision | Nicht in der allgemeinen Tabelle enthalten. Typische Beispiele wären optische Planplatten und bestimme Werkzeuge in der Luft- und Raumfahrt oder für den Halbleiterbereich. |

| IT1-IT4 | Extreme Präzision | Für hochgenaue Messinstrumente, Präzisionsmessgeräte und wissenschaftliche optische Geräte. Diese Anwendungen sind im alltäglichen technischen Einsatz eher selten. |

| IT5 | Sehr hohe Präzision | Geeignet für Präzisionspassungen, bei denen Toleranzen nur minimal sein dürfen. Typische Beispiele sind hochpräzise Zahnräder oder auf Wellen montierte Zahnräder. |

| IT6-IT7 | Hohe Genauigkeit (Häufig) | Im Einsatz bei Passungen, die hohe Genauigkeit in der Montage, Bewegung oder Luftdichtheit erfordern. Typische Beispiele beinhalten normierte Wälzlager, normale Übergangs- oder Übermaßpassungen, mittel- bis hochpräzise Zahnräder, Hydraulikkomponenten und Teile von Kurbelwellen von Motoren. |

| IT8-IT9 | Mittlere Präzision | Wenn die Ansprüche an die Genauigkeit nicht so hoch sind. Typische Beispiele beinhalten Übergangspassungen mit geringer Genauigkeit, Spielpassungen (insbesondere wenn Abweichungen in Form/Position kompensiert werden müssen) und bei Stützlagern für Wellen mit mittlerer Geschwindigkeit. |

| IT10 | Mittlere/Geringe Präzision | Üblich bei der Vereinfachung der Fertigung und Montage, um mehr Spielraum zu ermöglichen. Anwendungsgebiete sind denen von IT8-IT9 ähnlich. |

| IT11-IT12 | Geringe Präzision (Grob) | In Baugruppen, bei denen viel Spiel erforderlich ist und bei denen breite Toleranzen akzeptabel sind. Beispiele beinhalten unkritische Komponenten bei Abdeckungen, Flanschen, Stanzteilen und Maschinenteilen für die Landwirtschaft. |

| IT13-IT18 | Sehr Grob | Für unpräzise Teile. Auf diese Grade wird sich selten bezogen, da die meisten zeitgenössischen Fertigungsmethoden eine höhere Genauigkeit erreichen können. Die Beispiele beinhalten strukturelle Stahlarbeiten, Schweißkonstruktionen, Gussteile und Bergbauausrüstung. |

Toleranzen Erreichen: Verfahren und Kosten

Die folgende Tabelle zeigt die erreichbaren Toleranzgrade auf, die mit jedem aufgelisteten Verfahren möglich sind.

| Bearbeitungsverfahren | Typische IT-Grade* |

| Läppen, Honen | IT4–IT5 |

| Rundschleifen | IT5–IT7 |

| Flachschleifen | IT5–IT6 |

| Diamantdrehen / -bohren | IT5–IT6 |

| Räumen | IT5–IT7 |

| Aufbohren | IT6–IT10 |

| Drehen | IT7–IT13 |

| Bohren | IT8–IT13 |

| Fräsen | IT10–IT13 |

| Hobeln & Formen | IT10–IT13 |

| Bohren | IT10–IT13 |

*Die tatsächliche Leistungsfähigkeit wird dabei von der Größe, dem Material, der Einspanntechnik, dem Werkzeugzustand und der Praxis am Standort bestimmt.

Ein kurzer Überblick zeigt, dass das CNC-Drehen eine IT7 – Breite erreichen kann, während sich das Fräsen in der Regel in einem Bereich zwischen IT10 und IT13 bewegt.

Die höhere Genauigkeit beim CNC-Drehen ist einer der Hauptgründe, warum das Bohrungbasierte System (dem wir uns als Nächstes zuwenden) in der Regel dem Wellenbasierten System gegenüber bevorzugt wird.

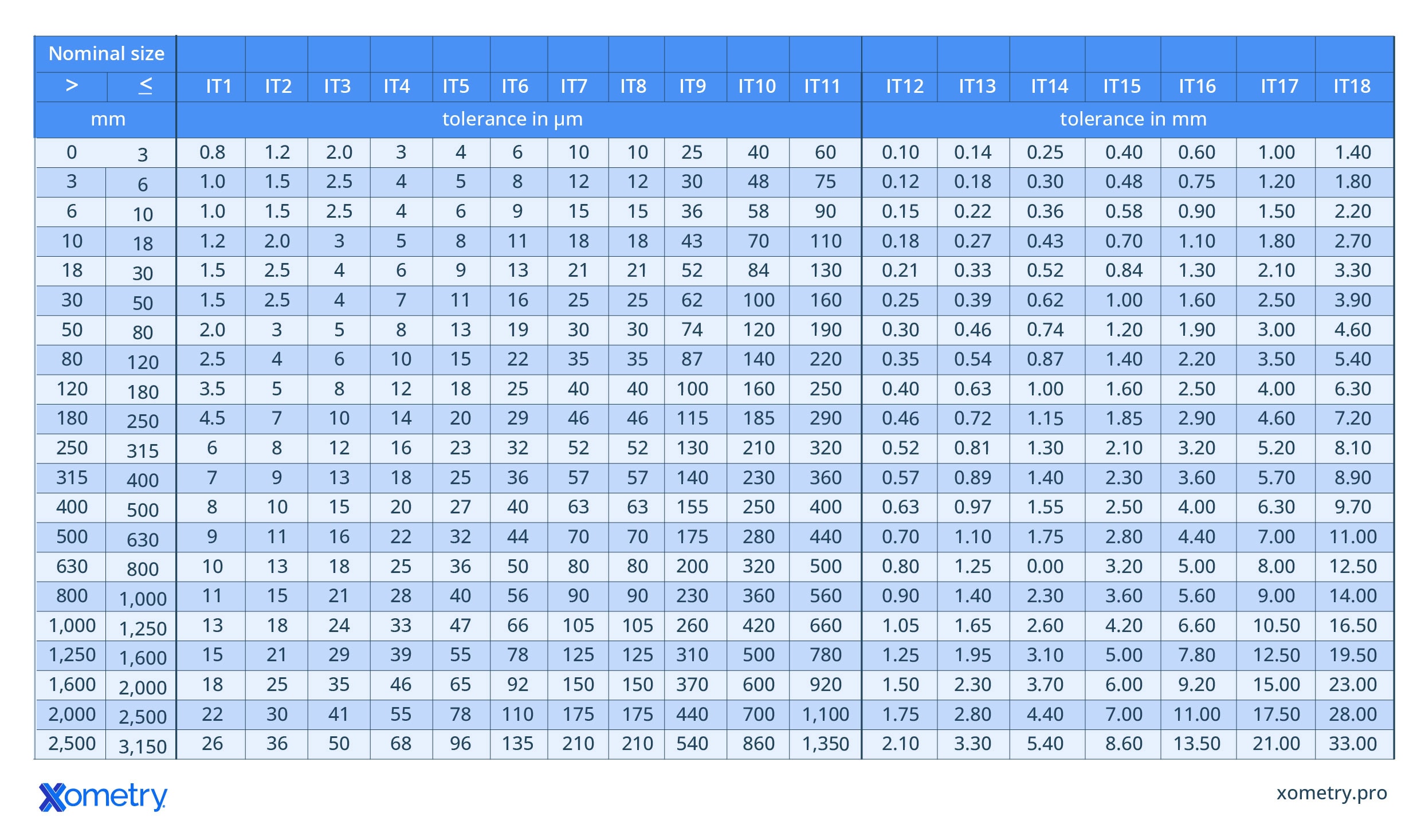

Bildquelle: https://www.cnccookbook.com

Der obige Graph zeigt auf, wie ein exponentielles Verhältnis zwischen Genauigkeit in der Oberflächenveredelung und den Herstellungskosten entsteht.

Es ist dabei wichtig anzumerken, dass der Graph eine Illustration darstellt, und nicht die nominellen Maße abbildet. Diese Unterscheidung ist entscheidend, weil das Aufrechterhalten der gleichen Toleranz, wie zum Beispiel +/- 0,063 mm, umso herausfordernder wird, je größer die nominellen Maße sind. So ist es zum Beispiel deutlich schwerer und teurer, die gleiche Toleranz bei einer 100 mm durchmessenden Welle zu erreichen, als bei einer 30 mm durchmessenden Welle.

Engere Toleranzen führen also zu einem rapiden Anstieg der Herstellungskosten. Dies ergibt sich aus der zusätzlichen Zeit, den Einrichtungsvorgängen und Prüfungen, die für die Veredelungsprozesse wie das Schleifen, Läppen und selektive Nacharbeiten erforderlich ist.

Der Einfluss auf die Kosten ist zudem größer, wenn die nominellen Maße (der damit gekennzeichneten Merkmale) größer werden; wie oben genannt, ist das Aufrechterhalten einer Toleranz von ±0,063 mm auf der zum Quadrat des Radius wachsenden Oberfläche einer Welle mit Ø100 mm deutlich schwerer und teurer, als dies auf einer Welle mit Ø30 mm der Fall ist.

Die Position des Toleranzfeldes

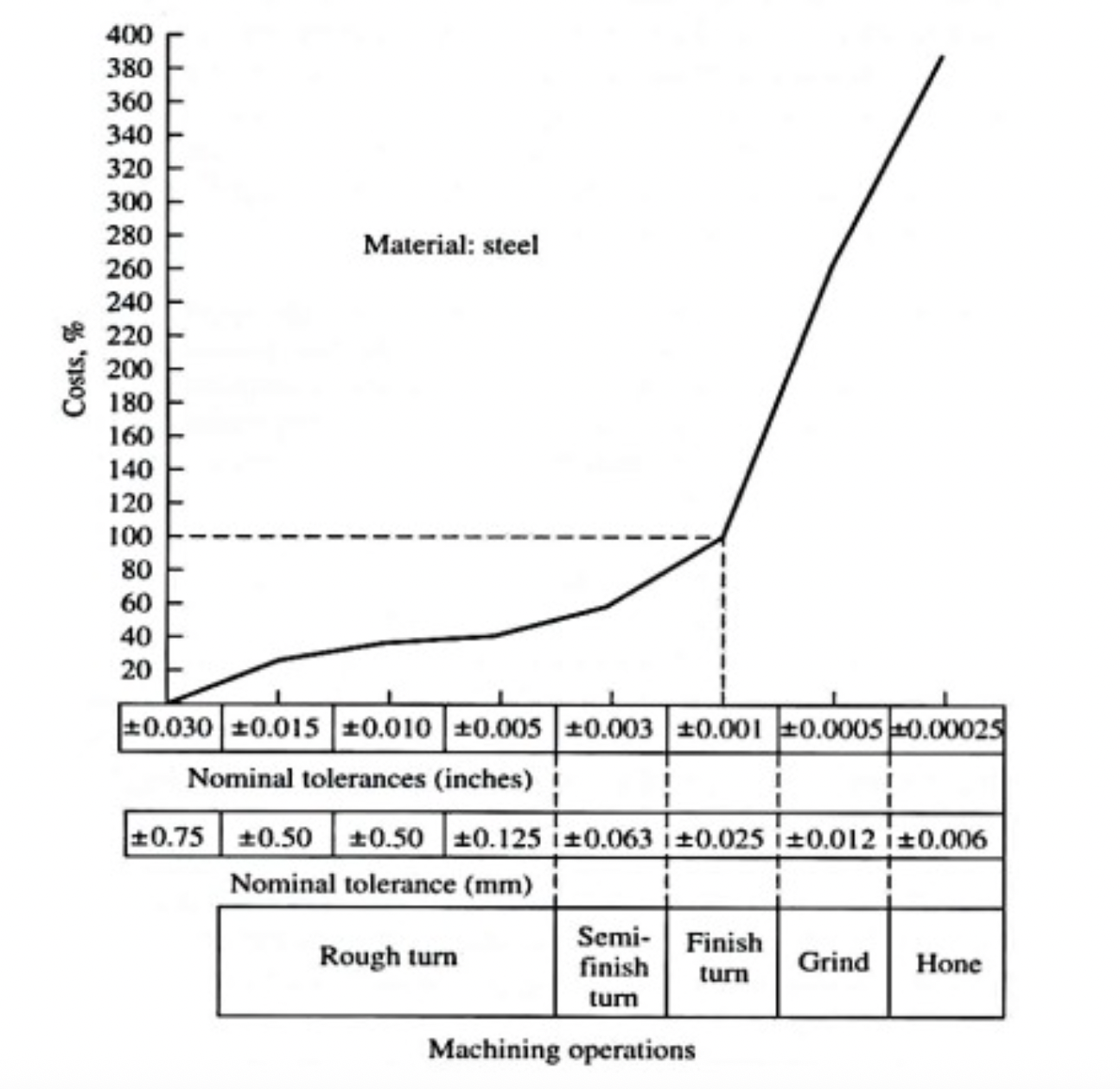

Während die Ziffer des IT-Grads (z.B. die ‚7‘ in H7) die Breite des Toleranzfeldes definiert, so definiert der Buchstabe (z.B. das ‚H‘) seine Position in Relation zur nominellen Größe.

- Großbuchstaben (z.B. H, G, K) werden dabei für Bohrungen (interne Merkmale) verwendet.

- Kleinbuchstaben (z.B. h, g, k) hingegen für Wellen (externe Merkmale).

Im ISO-System spezifiziert dieser Buchstabe die Grundabweichung, die angibt, wo, in Relation zum nominalen Durchmesser – oder der „Nulllinie“ – das Toleranzfeld beginnt. Viele häufig eingesetzte Passungen nutzen H für die Bohrung oder h für die Welle, was bedeutet, dass eine der Grenzen der Toleranzen genau bei der Nenngröße liegt..

Das obige Diagramm zeigt die Grundabweichung für jeden Buchstaben. Der Buchstabe definiert dabei nur den Startpunkt (die nächstliegende Grenze zur Nulllinie). Die gesamte „Länge“ des Balkens (das Toleranzintervall oder -feld) wird weiterhin durch die Ziffer des IT-Grads definiert. (z.B. IT7)

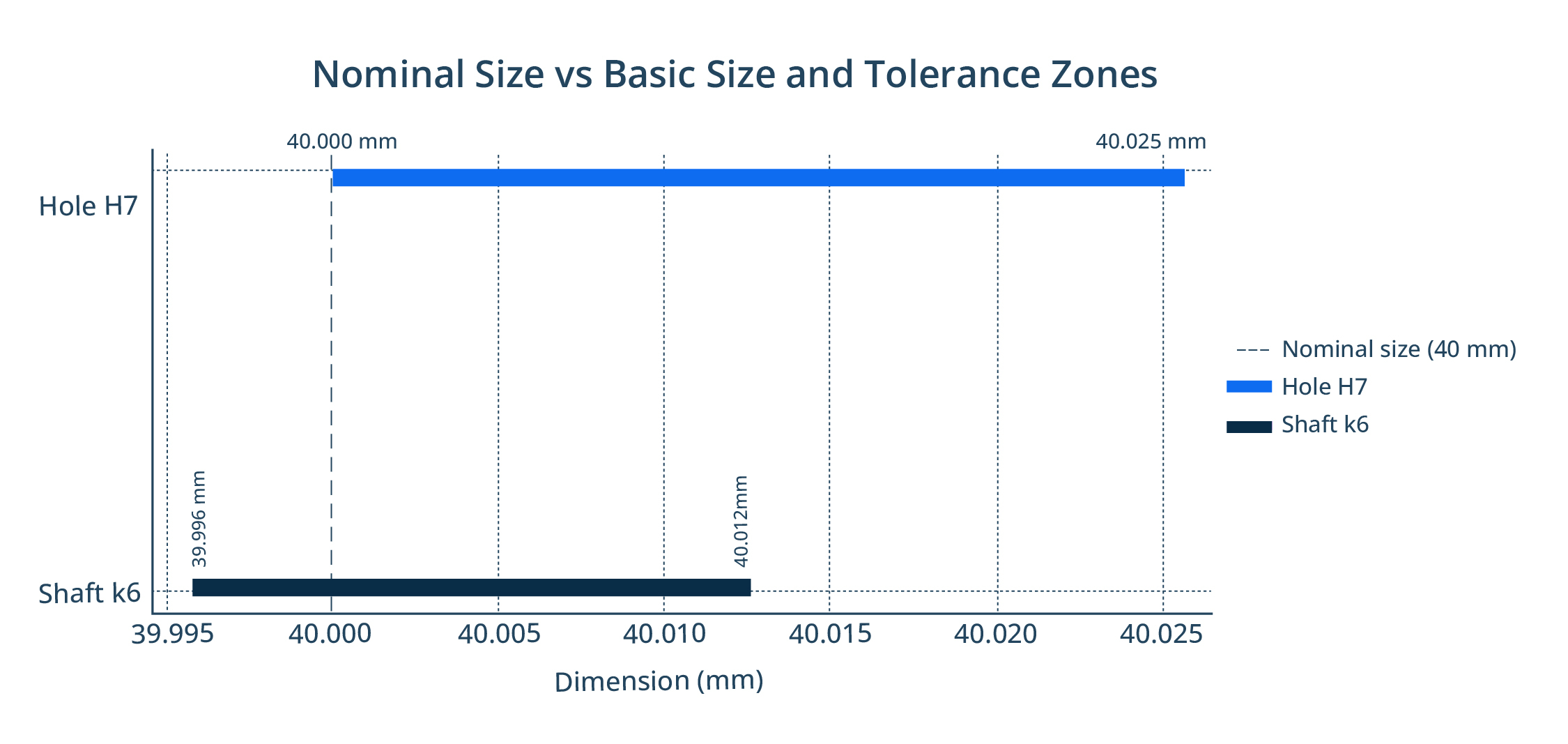

Lassen Sie uns diese Konzepte nun für eine 40H7 – Bohrung kombinieren:

- Nominale Größe: 40 mm

- H (Buchstabe): Die Grundabweichung für ‚H‘ ist 0. Somit liegt die Untergrenze (EI, oder Écart Inférieur) bei der nominellen Größe.

- 7 (Ziffer): Von der IT-Grad-Tabelle ausgehend (für 30-50 mm) ergibt IT7 eine Breite des Feldes von 25 µm.

Das 40H7 Toleranzfeld ist somit vollständig definiert. Das sogenannte untere Grenzabmaß (EI) liegt somit bei 40,000 mm (EI = 0 µm), und das obere Grenzabmaß (ES, oder Écart Supérieur) dementsprechend bei 40,025 mm (ES = +25 µm).it is 40.000 mm (EI = 0 µm), and the upper limit (ES, or Écart Supérieur) is 40.025 mm (ES = +25 µm).

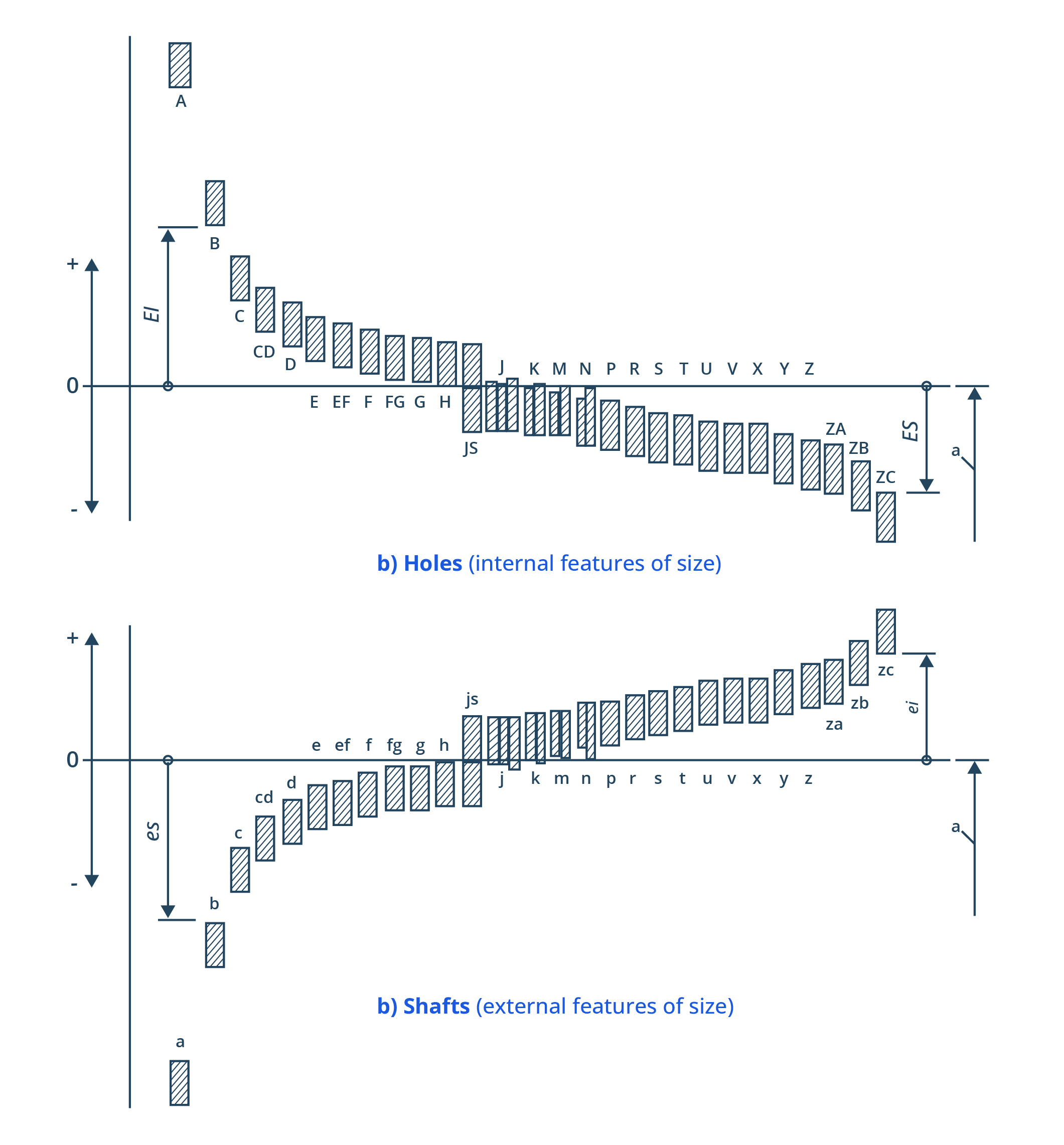

Der Graph vergleich dabei die zwei Toleranzfelder für eine 40H7 – Bohrung und eine 40k6 – Welle. Die minimale Größe der Bohrung liegt bei 40,000 mm, während die minimale Größe der Welle bei 39,996 mm liegt.

Beachten Sie, wie sich dadurch die Toleranzfelder überlappen. In Abhängigkeit von den tatsächlich gefertigten Maßen kann damit die resultierende Passung ein geringes Spiel aufweisen (falls die Bohrung weit und die Welle eher dünn ist) oder es kann ein kleines Übermaß (eine Interferenz) auftreten (falls die Bohrung zu eng und die Welle zu groß ist). Diese Art von Passung, die sowohl in einem als auch anderen Ergebnis resultieren kann, nennt sich eine Übergangspassung.

Bohrungsbasierte gg. Wellenbasierte Systeme

Beim Entwurf der Grenzmaße und Passungen muss man sich für eine „Basis“ entscheiden – entweder für die Bohrung oder den Schaft. Dieses Basismerkmal hat feste Toleranzen, während die Toleranzen des dazu passenden Teils angepasst werden, um das gewünschte Spiel, den Übergang oder das Übermaß zu erzeugen.

Das Basisteil hat in der Regel eine Grundabweichung von 0, die durch H für Bohrungen oder h für Wellen gekennzeichnet wird.

Das System mit Bohrungsbasis

In einem System mit einer Bohrung als Basis ist das untere Grenzabmaß (EI) fest bei 0 µm. Dies bedeutet, dass die kleinstmögliche Bohrungsgröße exakt der Nenngröße entspricht, und das Toleranzfeld sich nach oben hin erstreckt. Die Passung entsteht dabei durch die Anpassung des Toleranzfeldes der Welle (z.B. g6, k6, p6).

Das bohrungsbasierte System ist aus vielerlei Gründen die bevorzugte Option:

- Fertigungsflexibilität: Es ist einfacher, und dabei auch genauer, den Außendurchmesser einer Welle maschinell zu verringern (z.B. durch Drehen), als den Innendurchmesser einer Bohrung (z.B. durch Bohren oder Aufweitungsbohrung) an eine bestimmte Passung nach oben hin anzupassen. Dies deckt sich auch mit den Möglichkeiten der Verfahren, die vorhin näher erläutert wurden.

- Standardkomponenten: Viele handelsübliche Teile, wie zum Beispiel Kugellager, werden mit einer H-Toleranz gefertigt. Die Bohrung ist dementsprechend bereits festgelegt, und wird zur Basis der Passung.

- Standardwerkzeuge: Die Standardwerkzeuge zur Erzeugung einer Bohrung (wie Bohrer oder Aufweitungsbohrer) werden dazu entworfen, um Löcher zu erzeugen, die der Nenngröße entsprechen oder leicht darüber, was ganz natürlich dem bohrungsbasierten System entgegenkommt. Im Gegensatz dazu bietet das CNC-Drehen einer Welle eine hohe Flexibilität, um jede notwendige Größe zu erreichen.

Achten Sie ebenfalls darauf, dass mit einer einzigen Messung eine Art „Reverse Engineering“ im Hinblick auf den spezifischen Toleranzgrad nicht möglich ist. Diese Maße könnten in das Toleranzband einer H5, H6 oder verschiedener anderer Kennzeichnungen fallen.

Das Wellenbasierte System

Im wellenbasierten System wird das oberste Grenzabmaß (ES) auf 0 µm festgelegt. Die größtmögliche Größe der Welle entspricht damit der Nenngröße. Die Passung wird dementsprechend durch die Wahl des Toleranzfeldes der Bohrung definiert.

Während das bohrungsbasierte System häufiger eingesetzt wird, ergibt sich das wellenbasierte System ganz logisch für bestimmte Situationen:

- Nutzen Sie zum Beispiel eine normierte vorgefertigte Welle aus dem Lager (z.B. 40h6, oder 40h8) wird natürlich die Welle zum fixierten Element.

- Falls eine Welle zum Beispiel schwierig zu modifizieren ist, da sie nach dem Härten und Anlassen deutlich härter ist, kann es einfacher sein, diese Welle als Basis zu verwenden und stattdessen passende Bohrungen zu erzeugen.

| Szenario | bevorzugte Basis | Warum | Vorbehalte |

| Neue Entwürfe; beide Teile können in-house bearbeitet werden | Bohrungsbasis (H7/H8 mit g/k/m Welle) | Leichter mit Bohrern und Reibahlen zu treffen; Wellen können durch Drehen / Schleifen angepasst werden | Vergrößerung der Bohrung ist teuer, falls Nacharbeiten nötig sind |

| Es werden eingekaufte Lager oder Buchsen eingesetzt | Bohrungsbasis | Händler nutzen effektiv alle auf H-Basis ausgelegte Bohrungen | Vor dem Festlegen die tatsächliche Bohrungstoleranz verifizieren |

| Nutzung von eingekauften Rundstäben | Wellenbasis | Handelsübliche Wellen bestimmen die Passung | Die Bohrung muss positioniert und geglättet werden, damit sie passt |

| Welle vor dem Einpassen gehärtet oder nachbehandelt | Wellenbasis | Nachbearbeitung eines gehärteten Werkstücks ist teuer / riskant | Bohrverfahren müssen entsprechend eingeplant werden |

| Engste Lagegenauigkeit bei Einpressmontage | Beides; i.d.R. H7/m6 (Bohrung) | Einfachere Kontrolle der Montage dank fester Grundlage für die Bohrung | Bestätigung des Plans für Einpress- oder thermische Montage |

Arten der Passungen

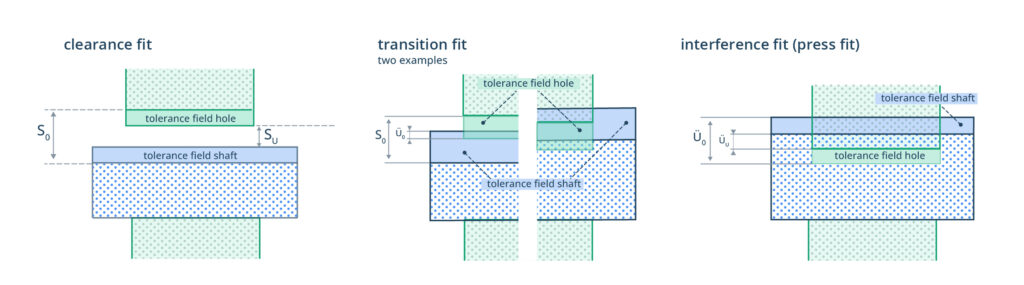

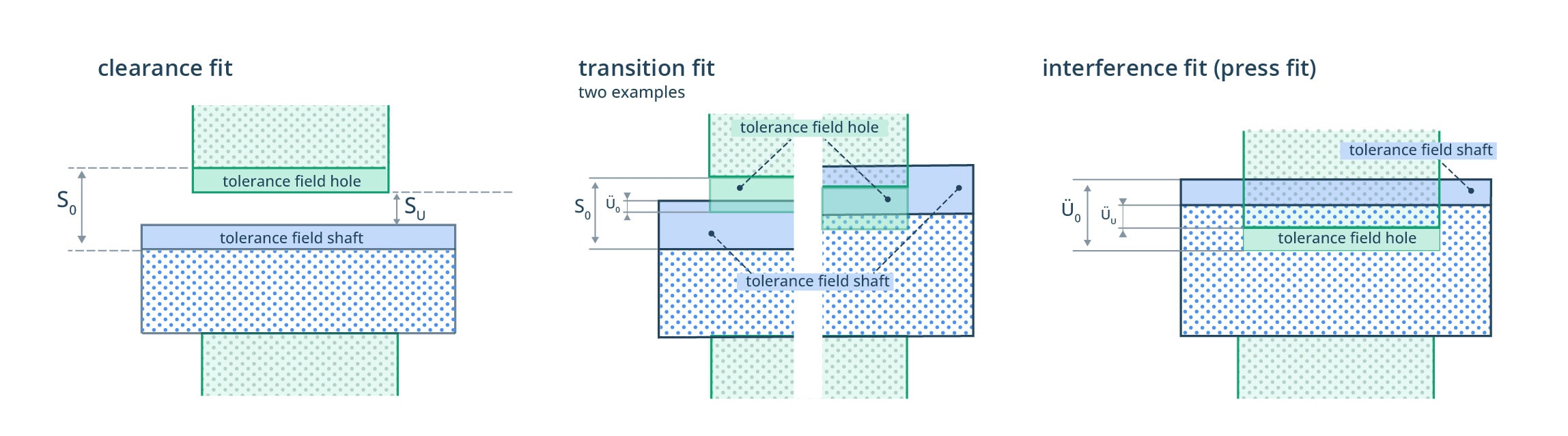

Es gibt grundsätzliche drei Arten der technischen Passung: Spielpassung, Übergangspassung und die Übermaßpassung(oder auch Presspassung).

Die Passung zwischen zwei zusammenpassenden Teilen, wie Welle und Bohrung, hängt von ihrer relativen Position der zugehörigen Toleranzfelder ab. Dies bestimmt die Menge an Abstand oder Interferenz zwischen den beiden. Das obige Bild zeigt die drei Typen. Dabei wird die Übergangspassung mit ihren Extremen, mit maximalem Abstand und maximaler Interferenz interpretiert.

Die Beispiele in diesem Abschnitt sind bohrungsbasiert (z.B. „H7“), aber ein wellenbasiertes Äquivalent existiert ebenfalls.

Spielpassung

Eine Spielpassung ist eine Passung, in der die Bohrung immer größer sein wird als die Welle, selbst falls die engsten Grenzen eines Toleranzfeldes zur Geltung kommen. Dies stellt sicher, dass die Montage einfach verläuft, keine Kraft erfordert und sich die Teile zueinander frei bewegen können.

Spielpassungen kommen häufig zum Einsatz wenn:

- Wenn eine freie Bewegung oder eine reibungsarme Bewegung erforderlich ist.

- Eine leichte Montage oder Demontage notwendig ist.

- Eine thermal bedingte Ausdehnung mit einer ggf. entstehenden Verbindung in Betracht gezogen werden muss.

Spielpassung werden wiederum folgendermaßen unterteilt: lose laufend, frei laufend, eng laufend und gleitende Passung.

| Art d. Passung | Gefühl & Charakteristika | Bohrungsbasierte Beispiele | Typische Anwendungen |

| Lose Laufend | Großer AbstandDie Genauigkeit ist nicht wichtig; die freie Bewegung muss auch unter abträglichen Bedingungen (Schmutz, Hitze) gewährleistet werden. | H11/c11, H11/d11, H9/d9 | Landmaschinengelenke, lose Führungsstäbe, robuste Maschinenteile |

| Freilaufend | Moderater AbstandDie Teile müssen sich frei bewegen können, ohne das Risiko des Verklemmens, selbst bei thermischer Ausdehnung. | H9/e9, H9/f9, H8/f8 | Riemenscheiben auf Wellen, leichte Schiebemechanismen, Getriebewellen mit geringer Präzision. |

| Eng Laufend | Geringer AbstandFür akkurate Ausrichtung mit minimalem Spiel; geeignet für Präzisionsdrehbewegungen. | H7/h6, H7/h5 | Hochgeschwindigkeitswellen, Präzisionsspindeln, Lager für leichte Lasten |

| Gleitend | Sehr geringer Abstand Für genau Positionen, an die Teile mit minimalem Spiel gleiten müssen. | H8/g7, H7/g6 | Führungsschienen für Werkzeugmaschinen, Präzisions- führungsschienen, leicht belastete Spindeln. |

Übergangspassung

Eine Übergangspassung ist eine Passung, bei der die Toleranzen einer Bohrung und einer Welle gelegentlich überlappen. Dies bedeutet, dass die Endmontage in einem sehr engen Abstand oder einem geringen Übermaß resultieren können, je nachdem wie die aktuell hergestellten Größen aussehen.

Eine Übergangspassung ist eine gute Wahl bei jenen Entwürfen, bei denen Sie einen Kompromiss zwischen Positionsgenauigkeit und Einfachheit der Montage eingehen müssen.

Übergangspassungen treten dann häufiger auf, wenn:

- Teile genaue platziert werden müssen, die Montage aber relativ einfach sein soll.

- Eine kleine Menge an Abstand oder Übermaß ist dabei akzeptabel.

- Die Maßkontrolle ist hoch, aber ein Kraftschluss ist nicht erforderlich.

Übergangspassungen werden folgendermaßen eingeordnet: frei, ähnlich und enge Passungen.

| Art d. Pas- sung | Gefühl & Charakteristika | Bohrungs- basierte Beispiele | Typische Anwendungen |

| Freie Pas- sung | Tendenz zum verbleibenden SpielGenaue Lage, aber mit hoher Priorität für die Freigabe der Bewegung. Die Teile können ohne Pressen montiert werden. | H7/j6, H8/j7 | Schiebezapfen, austauschbare Hülsen, Positionierungsstifte. |

| Ähnliche Pas- sung | Ausgeglichen zwischen Abstand und Übermaß/Interferenz (C/I)Genaue Positionierung bei Teilen, die mit leichter Krafteinwirkung oder Klopfen mit der Hand montiert werden können. | H7/k6, H7/k5, H6/k5 | Zahnräder auf Wellen, Kupplungen, Dornen für Werkzeugmaschinen. |

| Enge Pas- sung | Tendenz zum Übermaß / InterferenzDie Teile können unter normalen Bedingungen mit einer minimalen Bewegung fixiert werden. | H7/m6, H7/m5, H7/m4 | Elektromorrollen auf Wellen, leicht zu belastende Naben, Aufnahmehülsen zur Positionierung |

Übermaßpassung

wird, und somit verlässlich eine Übermaßpassung verursacht. Diese Art der Passungen erfordert in der Regel Kraft für die Montage, und wird oft mit thermischen Methoden kombiniert (bei denen die Bohrung erhitzt wird, um sich auszudehnen, und der Schaft gekühlt wird, um zu kontrahieren.). Die Demontage erfordert oft eine maschinelle Bearbeitung.

Übermaßpassungen treten häufig auf, wenn:

- Ein Gelenk muss signifikantes Drehmoment oder eine axiale Last ohne Schlupf übertragen.

- Die Montage muss präzise, fest und in einer permanenten Position erfolgen.

- Zwischen den verbundenen Oberflächen darf es keine Bewegung geben.

Übermaßpassungen unterteilt man in: Presspassung, eingetriebener Presspassung und Zwangspassung.

| Art d. Pas- sung | Gefühl & Charakteristika | Bohrungsbasierte Beispiele | Typische Anwendungen |

| Press- pas- sung | Kleine Interferenz / Kleines ÜbermaßKann mit mittelgroßem Kraftaufwand montiert werden. Sichere Positionierung, aber Demontage ist noch möglich. | H7/p6, H7/p5, H8/p6 | Riemenscheibennaben, leicht belastete Zahnräder, Passfederwellen bei denen die Passung ein Wackeln verhindert. |

| Ge- triebene Press- pas- sung | Fester HaltErfordert oft eine thermische Montage. Wird bei Hochleistungsverbindungen eingesetzt, die Vibrationen und Stößen ausgesetzt sind. | H7/s6, H7/s5 | Getriebezahnräder, Radsitze für Eisenbahnräder, Schwermaschinen- kupplungen. |

| Zwangspas- sung | Maximale Haftung Kann als permanent angesehen werden. Demontage oft nicht ohne Schaden an den Teilen möglich. | H7/u6, H7/u5 | Flugzeugmotorenteile, eingepresste Kurbenwellen- zahnräder, Turbinenwellen. |

Ihre Design-Checkliste für die Festlegung einer Passung

Grenzmaße und Passungen sind ein entscheidendes Werkzeug, um die beabsichtigten Funktionen von Baugruppen sicherzustellen. Werden sie korrekt ausgewählt, so sorgen sie für eine klare und standardisierte Sprache im Entwurf, der Fertigung und der Prüfung.

Nutzen Sie deshalb die folgenden Punkte als Checkliste, wenn Sie eine Passung festlegen:

- Eine Basis auswählen: Entscheiden Sie sich für ein Bohrungsbasiertes (bevorzugt) oder ein Wellenbasiertes System. Diese Wahl hängt stark von den verfügbaren Standardkomponenten (wie Lager oder Rundstähle), Werkzeugen und der Einfachheit der Verarbeitung (z.B. Materialien, Wärmebehandlung) ab.

- Art der Passung Auswählen: Bestimmen Sie die gewünschte Funktion der Verbindung: Abstand (für freie Bewegung), Übergang (für präzise Positionierung), oder das Einpressen (für feste und permanente Montage).

- Wählen Sie die Passungskombination: Ziehen Sie Tabellen für „bevorzugte Passungen“ zu rate, um normierte Bohrungs-/Wellenkombination auszuwählen (z.B. H7/k6, H7/p6, H9/d9). Dies gleicht die funktionellen Erfordernisse gegenüber den normierten Fertigungspraktiken und -kosten aus.

- Kalkulieren und Verifizieren Sie die Grenzmaße: Kalkulieren Sie immer die minimalen und maximalen Abmaße (für Spiel-/Übergangspassungen) oder die Übermaße (für Einpress-/Übergangspassungen). Nutzen Sie verlässliche Rechner für Grenzmaße und Passungen, um Ihre ausgewählten Kombinationen zu verifizieren.

- Bestätigen Sie die Herstellbarkeit (DFM) Prüfen Sie, ob der gewählte IT-Grad (die Ziffer!) überhaupt erreichbar, und mit den Verfahren des Zulieferers überhaupt ökonomisch realisierbar ist. Engere Grade (z.B. IT5 – IT6) erfordern präzise Bearbeitung wie Schleifen und fügen somit deutliche höhere Kosten hinzu.

- Planen Sie für die Montage: Für Übergangs- und Einpresspassungen sollten Sie unbedingt die Montagemethoden bestätigen. Erkundigen Sie sich nach der erforderlichen Kraft für das Einpressen (oder Auftreiben) oder die thermischen Prozesse (beim Erhitzen und Kühlen), und ob diese praktikabel sind und Ihre Teile auch nicht bestätigen.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)