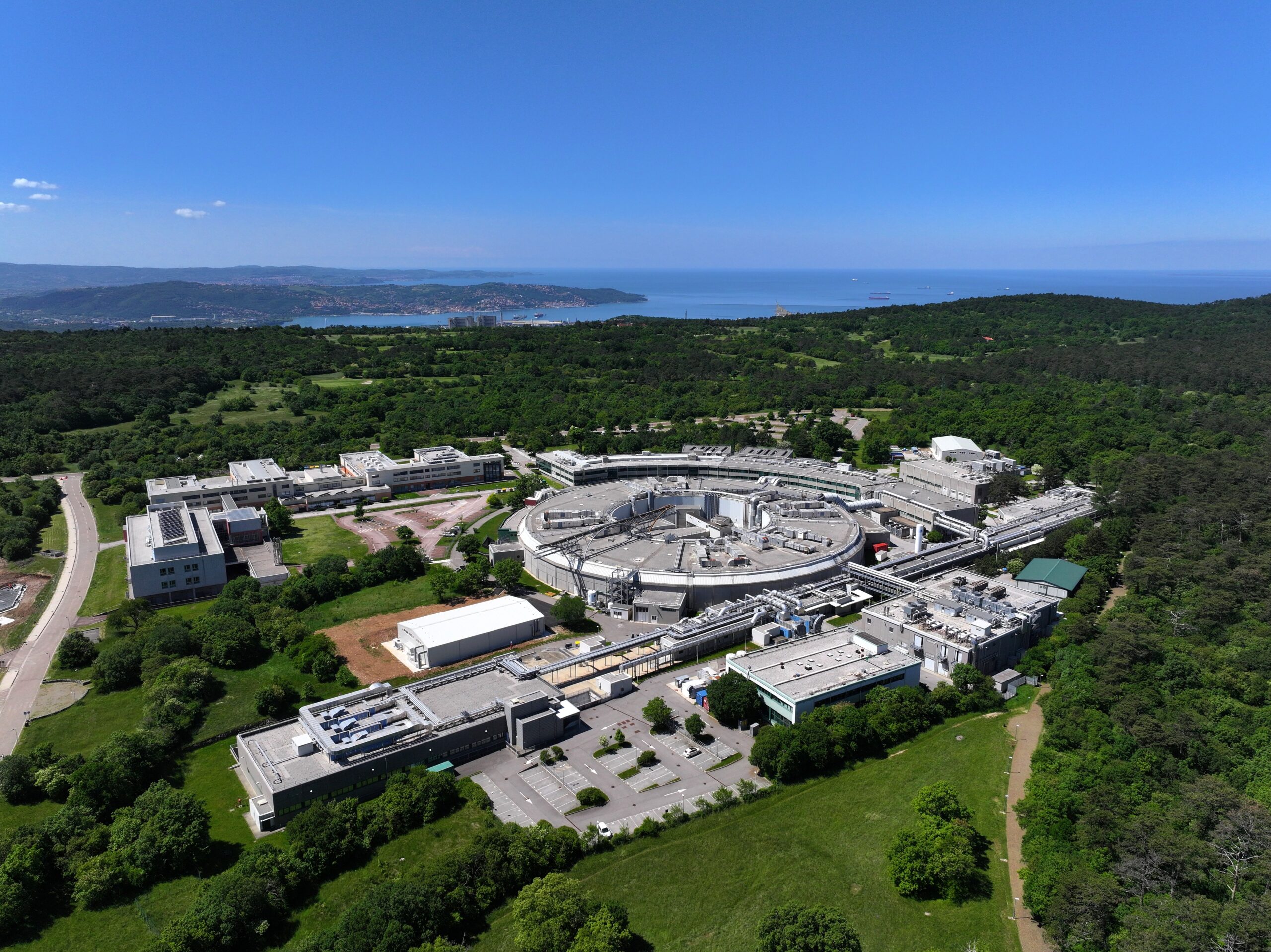

Elettra Sincrotrone Trieste ist ein internationales Forschungszentrum, 1986 gegründet und seit 1993 in Betrieb, mit Sitz in Triest, Italien. Das Zentrum betreibt zwei herausragende Lichtquellen:

- Elettra-Synchrotron – ein Speicherring der dritten Generation mit über 30 Strahlführungen

- FERMI – ein weltweit führender Freie-Elektronen-Laser, der ultraschnelle, vollständig kohärente Pulse vom UV-Bereich bis zu weichen Röntgenstrahlen erzeugt, mit einer Dauer von nur wenigen Dutzend Femtosekunden

Diese Werkzeuge ermöglichen es Wissenschaftlern und Ingenieuren, Materialien und Prozesse auf atomarer Ebene zu untersuchen – und so Innovationen in Bereichen wie Mikroelektronik, Energiespeicherung, Luft- und Raumfahrttechnik sowie weiteren Schlüsseltechnologien voranzutreiben.

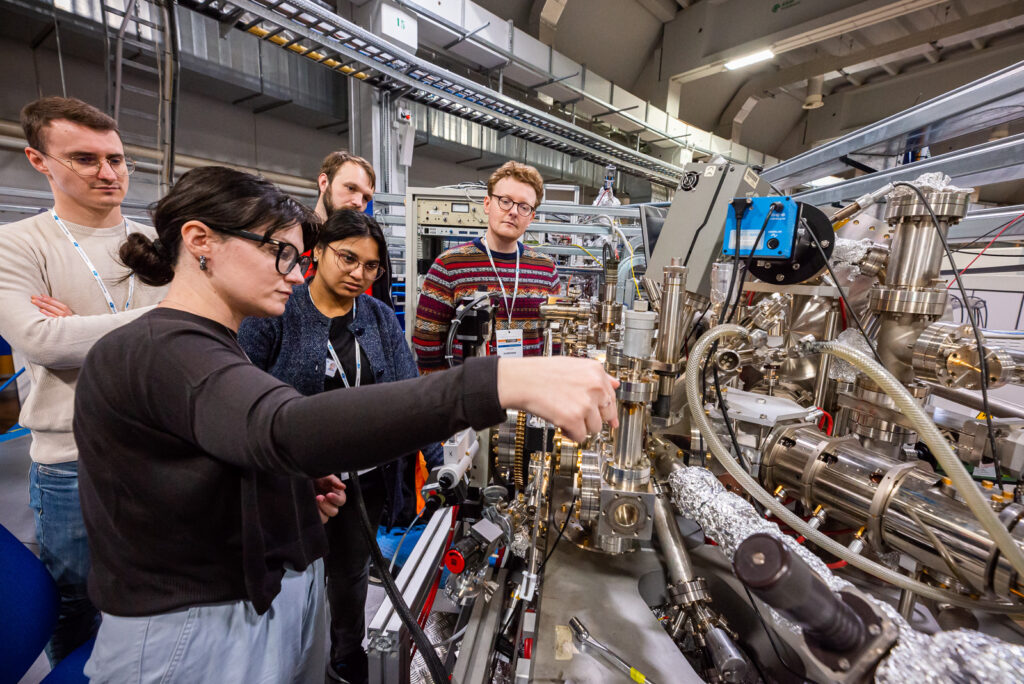

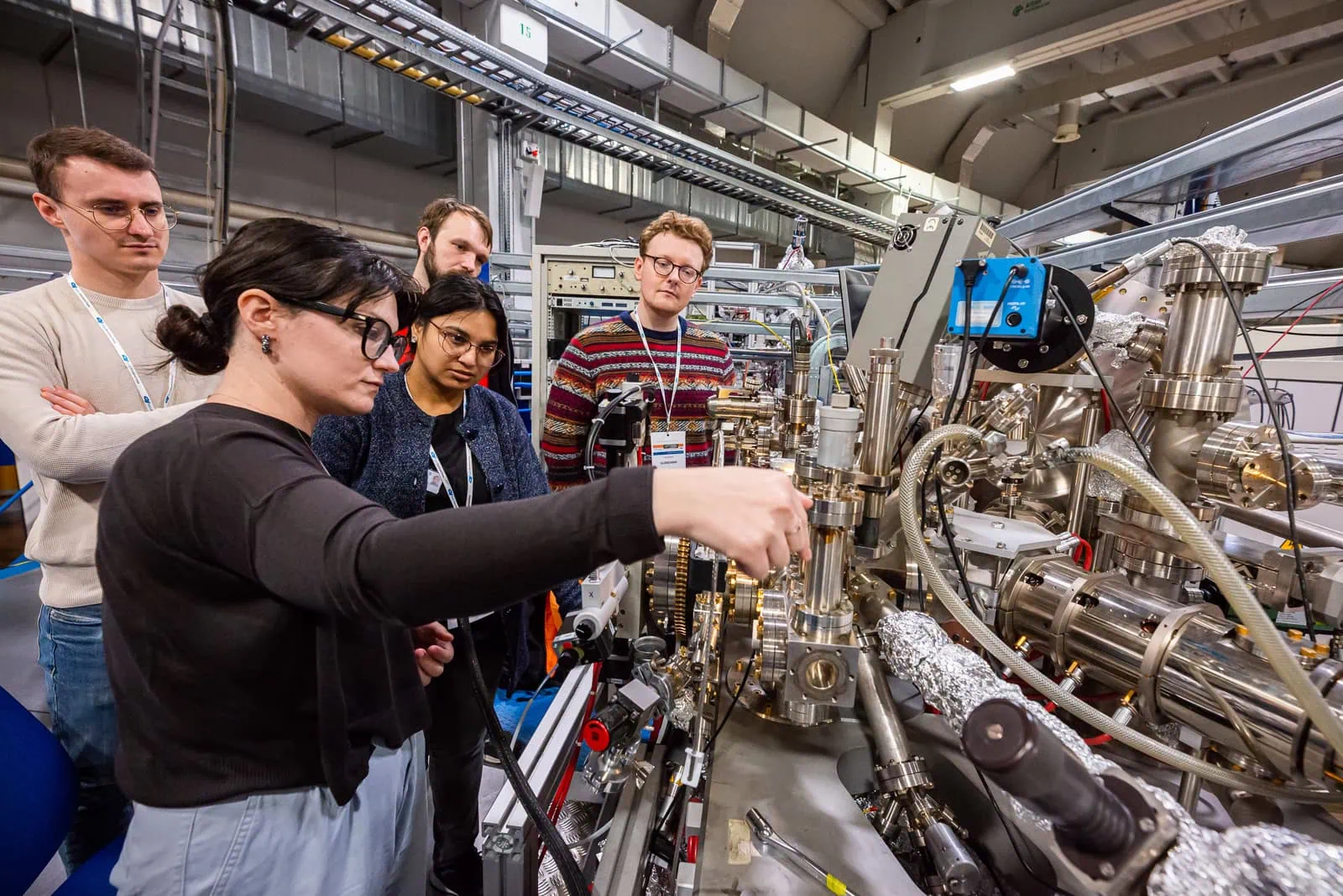

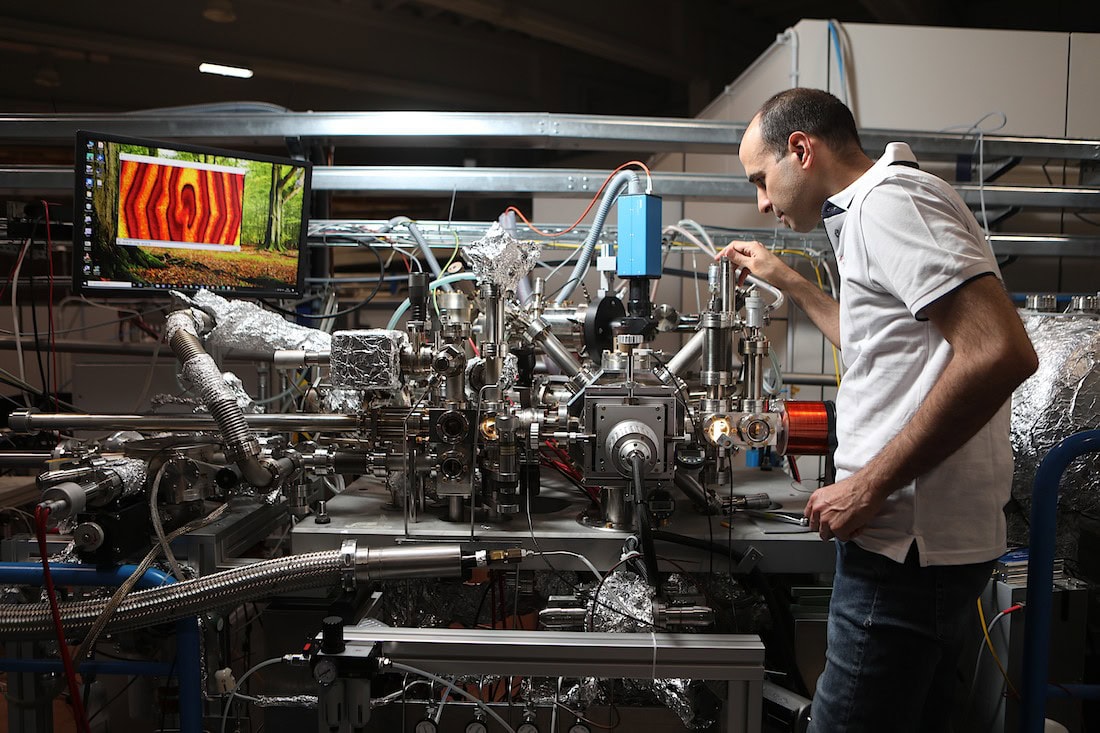

Viele unserer Strahlführungen, darunter auch die Spektromikroskopie, spielen eine Schlüsselrolle in der angewandten Industrieforschung. Verfahren wie Röntgenspektroskopie und Bildgebung im Nanomaßstab werden eingesetzt, um Oberflächen, Dünnschichten und Nanostrukturen zu analysieren – entscheidend für die Optimierung von Materialien für Halbleiter, Energiespeichergeräte und Katalysesysteme. Diese enge Verbindung zwischen experimenteller Forschung und praktischen Anwendungen beschleunigt Innovationen sowohl in der Fertigung als auch in der Entwicklung fortschrittlicher Technologien.

Unsere Geschichte ist geprägt von wegweisenden ingenieurtechnischen Leistungen. Der Bau von FERMI erforderte beispielsweise hochpräzise mechanische und thermische Stabilisierungssysteme, maßgefertigte Präzisionsbauteile, fortschrittliche Diagnostik und Femtosekunden-Synchronisation. Auch der tägliche Betrieb der Strahlführungen erfordert die typischen Merkmale der High-End-Fertigung: Zuverlässigkeit, kundenspezifische Anpassungen, CAD/CAM-Integration und schnelle Problemlösung.zation. Managing daily beamline operations also requires the same hallmarks of high-end manufacturing: reliability, customization, CAD/CAM integration, and fast problem-solving.

Eine anspruchsvolle Ingenieuraufgabe für die Wissenschaft der Zukunft

Elettra 2.0 ist eine umfassende Modernisierung unserer Synchrotron-Lichtquelle zu einer Anlage der vierten Generation, die vollständig kohärentes, beugungsbegrenztes Licht liefert. Herzstück dieser Transformation ist ein neues 12-Bogen-Gitter (S6BA-E), das die horizontale Emittanz um den Faktor 50 reduziert – und damit extrem fokussierte, stabile Strahlen ermöglicht.

Dieser Leistungssprung bedeutet eine 100-fache Steigerung der Brillanz bei 10 keV und bis zu 60-fache Verbesserung der Kohärenz bei 1 keV – und das bei gleichzeitiger Weiternutzung der bestehenden Infrastruktur. Damit ist Elettra 2.0 sowohl ein wissenschaftlicher als auch ein ingenieurtechnischer Meilenstein.

Die Umsetzung dieser Vision erfordert ultrapräzise mechanische Systeme, die von Vakuumkammern über Strahlführungsstützen bis hin zu Strahlablenkungselementen reichen – jedes einzelne mit höchster Detailgenauigkeit konstruiert und gefertigt.

Im Strahlengang: Das System hinter Elettra 2.0

Engineering-Systeme für Elettra 2.0 zu entwickeln bedeutet, an der Schnittstelle von extremer Stabilität, Ultrahochvakuum und höchster Photonenstrahlqualität zu arbeiten. Jedes Bauteil – von mechanischen Verfahrachsen über Stützstrukturen bis hin zu Schnittstellen – muss mit nanometrischer Präzision arbeiten, thermischen und mechanischen Vibrationseinflüssen standhalten und die Vakuumintegrität über lange Experimentierzyklen hinweg gewährleisten.

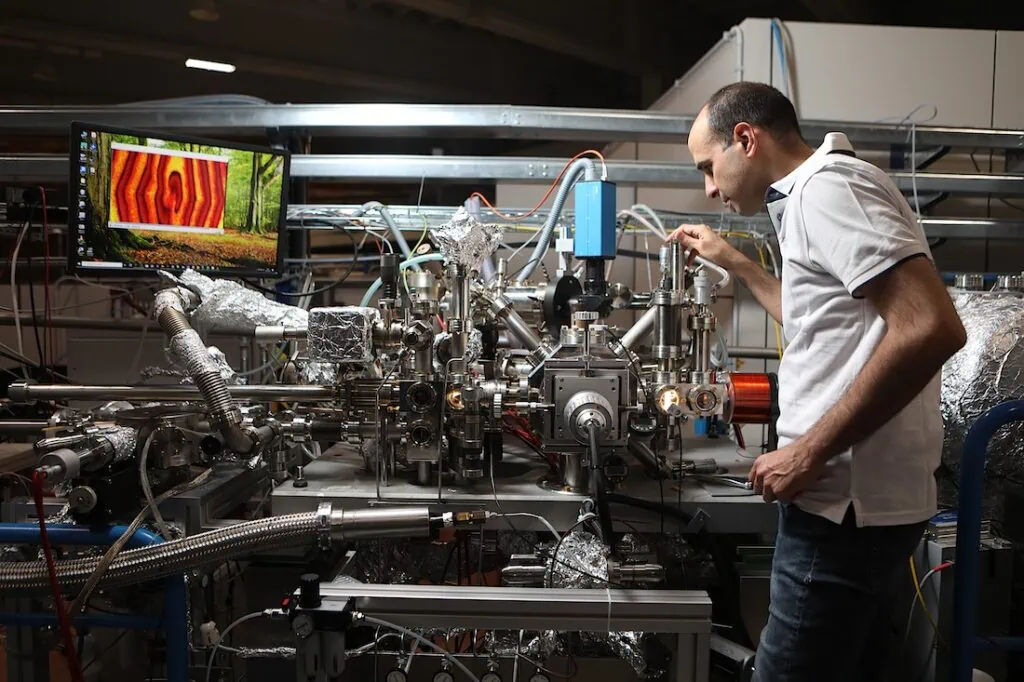

A key milestone in the Elettra 2.0 upgrade project was the development of a high-precision XYZ motion Ein entscheidender Schritt im Upgrade-Projekt Elettra 2.0 war die Entwicklung eines hochpräzisen XYZ-Bewegungssystems für die Spektromikroskopie-Strahllinie. Das System umfasst:

- Verfahrachsen mit Nanometer-Genauigkeit – unerlässlich für Experimente, die höchste Präzision erfordern

- UHV-kompatible Komponenten aus Keramik und sauerstofffreiem Hochleitfähigkeitskupfer (OFHC)

- Schwingungsisolierte Standfüße für ultrapräzise Positionierung

Jedes einzelne Element musste enge Fertigungstoleranzen einhalten, thermische und mechanische Belastungen aushalten und sich nahtlos in CAD-basierte Konstruktionsprozesse integrieren. Die Bewegungspräzision ist nicht nur eine mechanische Anforderung – sie beeinflusst direkt die räumliche Auflösung, das Signal-Rausch-Verhältnis und die Reproduzierbarkeit von nanoskaligen Bildgebungen sowie Röntgenabsorptionsmessungen.

Von der CAD-Konstruktion zur fertigen Baugruppe

Im Jahr 2022 begann unser Team, detaillierte CAD-Modelle mithilfe der digitalen Fertigungsplattform von Xometry in physische Bauteile umzusetzen. Durch den Einsatz moderner Digital-Manufacturing-Tools konnten wir UHV-geeignete Materialien spezifizieren und innerhalb weniger Wochen präzisionsgefertigte Teile erhalten.

Die komplette XYZ-Einheit – bestehend aus Verfahrachsen, Strukturbauteilen und Stützelementen – wurde mit Nanometer-Toleranzen gefertigt und für die Integration in die Strahllinie vorbereitet. Nach der Installation an der Endstation der Spektromikroskopie lieferte das System im Vakuum gleichmäßige, reproduzierbare Bewegungen mit Nanometerpräzision.

Alle Bauteile – einschließlich der Keramik- und Hochrein-Kupferelemente – bestanden die Vakuumreinheitstests, wodurch eine kontaminationsfreie Umgebung sichergestellt wurde. Gleichzeitig sorgten die schwingungsisolierten Standfüße für eine Stabilität, die mit der Präzision eines Mikroskops vergleichbar ist. Zusammengenommen erfüllten diese Komponenten die strengen Betriebsanforderungen der Strahllinie und bestätigten ihre Schlüsselrolle innerhalb der gesamten Elettra 2.0-Plattform.

Sprungbrett für weitere Innovationen

Mit der erfolgreichen Implementierung des XYZ-Systems treibt Elettra nun die Entwicklung neuer Hochfrequenzkomponenten für den modernisierten Speicherring voran – und verschiebt damit die Grenzen der Lichtforschung weiter. Diese Bauteile entstehen ebenfalls über denselben digitalen „Design-to-Part“-Workflow, der Präzision, Qualität und termingerechte Lieferung sicherstellt.

Welche Systeme haben Sie entwickelt, die ein derartiges Präzisionsniveau erfordern? Wir würden uns freuen zu erfahren, wie andere Fachleute Bewegungssteuerung, Vakuumtechnik und Regelung in extremen Umgebungen angehen.

Teilen Sie Ihre Konstruktions- oder Produktdesign- Story

Teilen Sie Ihre Story!

Lassen Sie uns an Ihrem Weg der Entwicklung und des Produktdesigns teilhaben und erhalten Sie eine Prämie von 300 €! Zeigen Sie unserer Community Ihre innovativen Lösungen und bewährten Verfahren.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)