Das Thermoformen, ein Fertigungsverfahren für Kunststoffe, formt unter dem Einsatz von Wärme Platten und Bahnen aus Thermoplasten in die gewünschte Form. Historisch gesehen führt das zurück bis auf althergebrachte Methoden, bei denen bereits Materialien zum Verformen Erhitzt wurden, die modernen Innovationen haben die Anwendungsgebiete jedoch verfeinert und die Nützlichkeit erweitert. Im Moment ist das Thermoformen essenziell für zeitgenössische Fertigungsarbeiten, weil es sowohl flexibel, effizient als auch günstig ist.

Was ist das Thermoformen?

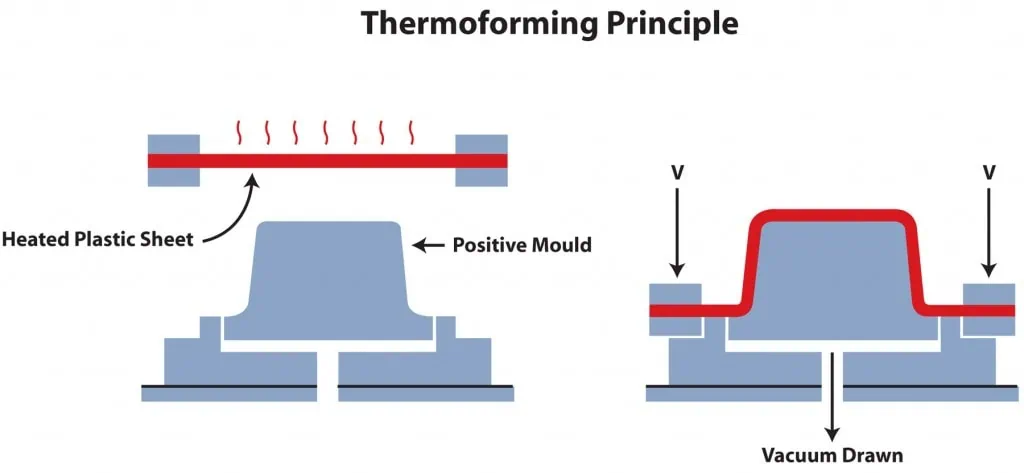

Das Thermoformen (auch Tiefziehen genannt) ist ein ausgeklügeltes Fertigungsverfahren, das thermoplastische Materialien in unterschiedliche dreidimensionale Formen bringt. Dieses Grundprinzip hängt von der Manipulation wärmeempfindlicher Kunststoffe ab, die dadurch die gewünschte Form einnehmen sollen. Die thermoplastischen Materialien werden dabei zuerst einer kontrollierten Wärmequelle ausgesetzt, wodurch sie formbar werden. Sobald sie dann ausreichend erhitzt wurden, werden die Materialien über einer sorgfältig entworfenen Form gestreckt.

Eine von außen wirkende Kraft, basierend auf Druck bzw. Vakuum, wird dann angewendet, damit sich der Kunststoff nahtlos der Form anpassen kann. Das stellt sicher, dass die Präzision stimmt, und dass die Kunststoffbahn sich eng an jede Kontur und jedes Detail der Form anpasst.

Die Vielfältigkeit dieser Methode ist wirklich bemerkenswert. Sie ist nicht nur für eine breite Palette an thermoplastischen Materialien geeignet, sondern kann sie auch in verschiedenen Sektoren eingesetzt werden.Sobald der Kunststoff seine endgültige Form erlangt hat, folgen darauf Schritte wie das präzise Zuschneiden und die Oberflächenbehandlung. Diese nach der Formgebung stattfindenden Verfahrensschritte sind gemäß der Ansprüche des Kunden maßgeschneidert worden, was nur umso mehr die Anpassungsfähigkeit des Thermoformens aufzeigt.

Wie funktioniert das Thermoformen?

Schritt 1 – Materialauswahl

Es ist entscheidend, die passende Kunststoffsorte zu wählen, insbesondere mit spezifischen Anforderungen an das Endprodukt. Verschiedene Faktoren inklusive der Haltbarkeit, der Biegsamkeit und des Verwendungszwecks geben hier die Entscheidung vor. Ganz egal, ob sie für die Thermoformung mit geringer Stärke eingesetzt wird, die oft für Verpackungen genutzt wird, oder mit dicker Stärke, die oft für wichtige Bauteile angewendet wird.

Schritt 2 – Erwärmung und Gleichförmige Wärmeverteilung

Nach der Materialauswahl durchläuft die Kunststoffbahn einen Erwärmungsprozess. Es ist dabei entscheidend, dass über die gesamte Bahn (oder Platte) eine gleichmäßige Temperaturverteilung erreicht wird. Jegliche Inkonsistenz kann zu Fehlern oder Schwachstellen im Endprodukt führen. Die Essenz des Thermoformens liegt dabei in der Formbarkeit der Kunststoffe nach dem Erwärmen. Dementsprechend ist auch das Aufrechterhalten der gleichmäßigen Temperatur entscheidend dafür, dass der Kunststoff formbar bleibt, und somit ein nahtloses Formen ermöglichst.

Die zum Erwärmen eingesetzte Methode kann dabei variieren, aber egal um welche Methode es sich handelt, sie sollen alle eine gleichmäßige Temperatur sicherstellen. Konvektion, Wärmestrahlung oder Wärmeübertragung im Kontakt stellen Standardverfahren dar, von denen jedes eigene Vorteile hat. Das gewählte Verfahren hängt dabei oft von der Art des Kunststoffes ab, aber auch von der Stärke des Kunststoffes, der im Thermoformen eingesetzt wird.

Das gleichförmige Erwärmen dreht sich nicht nur darum, die Zieltemperatur zu erreichen, sondern ebenfalls sicherzustellen, dass diese Wärme sich gleichmäßig verteilt, und somit Hotspots und daraus entstehende Fehler vermieden werden.

Schritt 3 – Formgebung

Mit einer zur Verfügung stehenden gleichförmig erhitzten Kunststoffbahn oder -platte ist der nächste Verfahrensschritt die Formgebung. Form für die Thermoformung sind entscheidend dafür, dass der Kunststoff die gewünschte dreidimensionale Form annimmt. In Anbetracht der Vielfalt der mit Thermoformung erzeugten Produkte, existieren natürlich auch entsprechend viele Arten und Verfahren. Die Formen werden dabei jedoch meist alle aus Aluminium gefertigt.

Zwei grundsätzliche Methoden dominieren dabei den Formgebungsschritt: Vakuum oder Druck. Beim Vakuumformen zieht ein Vakuum, nach der Kunststoff auf der Form platziert wurde, die Luft darunter aus der Form, wodurch der Kunststoff dazu gebracht wird, sich der Kontur der Form anzupassen. Im Gegensatz dazu sorgt das Verfahren mit Druck dafür, den Kunststoff gegen die Form zu pressen, wodurch detailliertere und texturierte Oberflächen entstehen.

Schritt 4 – Abkühlen und Zuschnitt

Nach dem Formgebungsschritt ist das thermogeformte Produkt noch nicht vollständig. Das Abkühlen ist entscheidend dafür, dass der Kunststoff die neugewonnene Form auch beibehält. Der Kunststoff muss dabei gleichförmig abkühlen, um ein Verformen zu vermeiden. In Abhängigkeit von der Größe des Produkts und der Art der verwendeten Kunststoffe werden gegebenenfalls Wasser oder Luft zur Beschleunigung des Abkühlungsprozesses eingesetzt.

Ist das Produkt erst einmal abgekühlt, durchläuft es den Beschnittvorgang. Überschüssiges Material, welches kein Teil des Endproduktes ist, wird dabei entfernt. Fortgeschrittene Trimm- und Beschnittverfahren sind oft automatisiert und werden eingesetzt um die erforderliche Präzision sicherzustellen. Unter anderem werden in der Regel Laser- und Stanzverfahren eingesetzt, was aber von der Feinheit des Produkts und der produzierte Stückzahl abhängig ist.

Materialien für das Thermoformen

Das Verständnis der Vielfalt der Materialien, die beim Thermoformen eingesetzt werden, ist ein weiterer entscheidender Punkt, da jedes Material einzigartige Charakteristika für verschiedene Anwendungsgebiete mitbringt. die Wahl des Materials hängt oft an den gewünschten Eigenschaften und der Funktionalität des Produkts.

Die Am Häufigsten Eingesetzten Materialien für das Thermoformen

- PVC/Acryl: Dieses Material wird häufig eingesetzt, dabei insbesondere in Gehäusen von mikroprozessorbasierten Geräten. Die inhärente Festigkeit von PVC/Acryl und seine Fähigkeit, die strengen UL Standards für die Entzündlichkeit einzuhalten, erhöhen nur seine Attraktivität. Darüber hinaus erstreckt sich seine Anpassbarkeit auch auf die Ästhetik; es kann in vielen Farben und mit unterschiedlichen Texturen hergestellt werden, um spezifische Anforderungen an das Design zu erfüllen.

- PS (Polystyrol): Polystyrol oder Polyphenylethen ist ein thermoplastisches Polymer, das für seine elektrisch isolierenden Eigenschaften bekannt ist. Als Thermoplast erweicht es beim Erhitzen und kann umgeformt werden, was Wiederverwendbarkeit bietet. Seine chemische Beständigkeit gegen Säuren und Basen macht es zu einem vielseitigen Material für verschiedene Anwendungen, einschließlich Schutzverpackungen und Isolierungen.

- PET (Polyethylenterephtalat): PET ist das Hauptmaterial für thermogeformte Verpackungen, synthetische Fasern und der Flaschenherstellung. PET ist für seine Festigkeit und Haltbarkeit bekannt und erfordert eine Trocknung nach dem Formen. Ein entscheidender Schritt, um die Stabilität zu gewährleisten und seine Form zu erhalten. Sein weitreichender Einsatz im Bereich der Lebensmittel- und Getränkebehälter hebt seine Sicherheit und Verlässlichkeit nur hervor.

- PP (Polypropylen): Polypropylen (PP) ist bekannt für seine Ermüdungsbeständigkeit und thermische Stabilität, die es zu einem unverzichtbaren Bestandteil von Automobilteilen, Konsumgütern und Filmscharnieren macht. Seine einzigartige Fähigkeit, dem Biegen zu widerstehen ohne zu brechen, ist seine wichtigste Eigenschaft. Darüber hinaus ist es feuchtigkeitsbeständig, säurebeständig und lösemittelbeständig, was PP ideal geeignet für Behälter und Rohrleitungen macht, wie sie in der Medizin und generell in Laborausstattungen eingesetzt werden.

- LDPE (Polyethylen niedriger Dichte): LDPE, das sich durch seine Flexibilität und Belastbarkeit auszeichnet, ist ein Eckpfeiler bei der Herstellung von Produkten, die ein ausgewogenes Verhältnis von Biegsamkeit und Festigkeit erfordern. Seine Beständigkeit gegen Feuchtigkeit und Chemikalien macht es ideal für Lebensmittelverpackungen und Laborbehälter. Darüber hinaus gewährleistet seine Kältebeständigkeit eine zuverlässige Leistung in Anwendungen, die von Tiefkühlkostverpackungen bis hin zu flexiblen Schläuchen und Agrarfolien reichen.

- HDPE (Polyethylen hoher Dichte): HDPE, bekannt für seine Robustheit, ist ein wesentlicher Bestandteil der Herstellung langlebiger Güter wie Schutzhelme und korrosionsbeständiger Rohrleitungen. Seine Umweltverträglichkeit in Verbindung mit einem hohen Verhältnis von Festigkeit zu Dichte macht es ideal für anspruchsvolle Anwendungen und gewährleistet Langlebigkeit und Zuverlässigkeit in Produkten, die von Gartenmöbeln bis hin zu Lagerbehältern reichen.

- PC (Polycarbonat): Polycarbonat (PC) sticht durch seine Schlagfestigkeit und optische Klarheit hervor, was es zur ersten Wahl für Sicherheitsausrüstung wie zum Beispiel kugelsicheres Glas macht, aber natürlich auch Anwendung als Automobilteil findet. Seine Vielfältigkeit erstreckt sich aber auch auf elektronische Medien, wie DVDs und Blu-Rays, was zeigt, wie sehr es seine Transparenz auch unter Belastung beibehalten kann.

- PMMA (Polymethylmethacrylate): PMMA, berühmt für seine glasartige Klarheit und UV-Beständigkeit, wird häufig in Linsen, Aquarien oder architektonischen Elementen eingesetzt. Seine exzellente Lichtdurchlässigkeit und Witterungsbeständigkeit machen es zu einer bevorzugten Wahl für Anwendungen im Außenbereich, was zeigt, wie sehr es seine Klarheit und Festigkeit in verschiedenen Umgebungen beibehält.

- ABS (Acrylonitril-Butadien-Styrol): ABS deckt ein breites Spektrum verschiedenartiger Harze ab, was es in verschiedenen Anwendungsgebieten vielseitig einsetzbar macht. Es ist sowohl robust als auch langlebig und kann so formuliert werden, dass es den UL-Entflammbarkeitsnormen entspricht. Diese Anpassungsfähigkeit macht ABS zu einem Favoriten in verschiedenen Branchen.

Vergleichstabelle von Thermoformungsmaterialien

| Materialbezeichnung | Hitzebeständigkeit | Chemikalienbeständigkeit | UV-Beständigkeit | Steifigkeit | Kosten |

| PVC | Gering | Gering | Ausreichend | Variiert | Mittel |

| PS | Ausreichend | Gering | Gering | Hoch | Niedrig |

| PET | Ausreichend | Gut | Gering | Variiert | Hoch |

| PP | Gering | Exzellent | Gering | Variiert | Niedrig |

| LDPE | Gering | Gering | Gering | Niedrig | Niedrig |

| HDPE | Ausreichend | Gut | Ausreichend | Hoch | Niedrig |

| PC | Hoch | Gut | Ausreichend | Niedrig | Hoch |

| PMMA | Gering | Gut | Ausreichend | Hoch | Niedrig |

| ABS | Ausreichend | Gering | Gering | Hoch | Mittel |

Der Bereich der Materialien für die Thermoformung ist sowohl groß als auch vielfältig. Durch die Anpassung der Materialeigenschaften an die Erfordernisse des Projekts, kann man das volle Potential der Thermoformung nutzen, und dabei erstklassige Ergebnisse im Endprodukt sicherstellen.

Arten der Thermoformung

Das Verständnis des Thermoformens bzw. Tiefziehens als Verfahren ist entscheidend für die Wahl der richtigen Methode im Hinblick auf eine entsprechende Anwendung. Zwei Hauptformen dominieren, wie bereits genannt, das Verfahren: Das Thermoformen mit Vakuum und das Thermoformen mit Druck. Jede Art des Verfahrens hat dabei seine Vorteile, die es für bestimmte Erfordernisse und Endprodukte besser geeignet machen.

Vakuum-Thermoformen

Älter als viele andere moderne Kunststoffbearbeitungsverfahren sticht das Vakuumformungsverfahren als grundlegendes und häufig angewendetes Verfahren hervor. Sein Einfluss auf alltägliche Produkte bleibt weiterhin tiefgreifend und macht es zu einem wesentlichen Bestandteil der Methoden für die Gestaltung von Kunststoffen zu haltbaren und langlebigen Gegenständen.

Wie funktioniert das Vakuum-Thermoformen?:

- Eine Kunststofffolie wird zunächst durch kontrolliertes Erwärmen erweicht

- Die erwärmte und somit formbare Folie drapiert sich dann über eine vorbestimmte Form

- Durch den Einsatz eines Unterdrucks wird die Folie eng an die Form angesaugt, was die Konformität zur Form präzise gewährleistet.

- Die gerade geformte Folie löst sich von der Form beim Abkühlen ab, behält aber ihre neue Form bei

Unter Einbeziehung aller Fortschritte umfasst das moderne Vakuum-Thermoformen jetzt ebenfalls komplizierte pneumatische und hydraulische Systeme sowie thermische Regel- und Steuertechnik. Diese technische Feinheiten stellen sicher, dass der Prozess schneller abläuft und dabei die Genauigkeit der Endprodukte noch weiter verfeinert wird.

Druck-Thermoformen

Das Druck-Thermoformen stellt eine zeitgenössische Innovation für das Formen von Kunststoff dar. Das Verfahren unterscheidet sich vom Vakuum-Thermoformen nicht etwa beim Endprodukt, sondern beim eingesetzten Verfahren.

Wie das Druck-Thermoformen funktioniert:

- Vakuum und ein externer Luftdruck werden simultan eingesetzt, um die Kunststofffolie in die Form zu drücken

- Die Kunststofffolie wird erwärmt, bis sie einen optimalen formbaren Zustand erreicht

- Im Gegensatz zum Vakuum-Thermoformen, bei dem nur die Luft abgesaugt wird, wird beim Druck-Thermoformen ein zusätzlicher Luftdruck (statt nur des Atmosphärendrucks) eingesetzt. Dies stellt sicher, dass der Kunststoff besser in die detaillierten Konturen der Form gepresst wird

- Der präzise Mechanismus, der den Kunststoff dabei stabilisiert, stellt sicher, dass der Kunststoff dabei seine optimale Temperatur behält, und erleichtert dadurch eine flexible und dennoch genaue Herstellung der Form

Der Reiz des Druck-Thermoformens liegt in seiner Fähigkeit Bauteile mit einer verbesserten Detailtreue zu schaffen, mit schärferen Kanten und einer generell anspruchsvolleren Oberflächenveredelung. Erfordert ein detailliertes Projekt Komplexität und Präzision, dann ist das Druck-Thermoformen das Verfahren der Wahl.

Während beide Thermoformungsverfahren in der Fertigungsindustrie eine wichtige Rolle spielen, stellt ihre Anwendung jedoch auch spezifische Anforderungen an das Produkt. Diese sind, egal ob für Haushaltsgegenstände oder industrielle Bauteile, entscheidend dafür ein hochwertiges Kunststoffprodukt zu liefern.

Vorteile des Thermoformens

Das Thermoformen, ein zentrales Verfahren in der Kunststofffertigung, hat verschiedene Vorteilke. Diese Vorteile bewirken, dass es zu einem Favoriten in der Fertigung wird, wenn es um Effizienz, Kosteneffizienz und flexible Produktion geht. Hier ein kurzer Einblick in die Vorteile des Verfahrens:

- Wirtschaftlichkeit für mittelgroße Serien: Das Thermoformen zeichnet sich dann aus, wenn es um die Produktion großer Stückzahlen geht. Seine Einfachheit in Verbindung mit einem rationalisierten Naturell bedeuten weniger bewegliche Teile und somit weniger Wartungskosten. Darüber hinaus sind die verwendeten Formen in Relation zu denen in anderen Formgebungsprozesses weniger teuer, wodurch eine solche Form auch in kleinen bis mittelgroßen Serien wirtschaftlich eingesetzt werden kann.

- Produktionsgeschwindigkeit: Die inhärente Einfachheit des Verfahrens stellt schnelle Produktionszyklen sicher. Im Vergleich mit anderen Verfahren, insbesondere jene mit deutlich komplexeren Formen oder solchen, die Aushärtezeiten erfordern, ist das Thermoformen oft deutlich schneller.

- Flexibilität im Design und beim Rapid Prototyping: Ein Markenzeichen des Thermoformens ist die Vielseitigkeit im Design. Es schränkt die Hersteller nicht unnötig in starre Designstrukturen ein. Stattdessen können sie sich schnell anpassen und den Entwurf nach Bedarf modifizieren. Diese Flexibilität erstreckt sich auch auf den Prototypenbau.

- Effizient bei Abfall und Energieverbrauch: Das Thermoformen ist von bemerkenswerter Effizienz, wenn es um Materialverschwendung und energetische Nutzung geht. Überschüssiges Material aus dem formgebenden Verfahrensschritt kann häufig einfach wieder in den Produktionszyklus zurückgeführt werden, was Abfälle reduziert. Darüber hinaus ist die erforderliche Energie für das Erwärmen des Kunststoffes oft niedriger als bei vergleichbaren Verfahren, was dazu beiträgt, dass der Kohlendioxid-Fußabdruck und auch die laufenden Kosten geringer sind.

Grenzen des Thermoformens

Während das Thermoformen verschiedene Vorteile hat, bringt es auch Einschränkungen mit sich. Diese Grenzen wahrzunehmen hilft es sicherzustellen, dass die Hersteller informierte Entscheidungen treffen können, wenn sie ihre Produktstrategien optimieren.

- Einschränkungen bei Materialien: Nicht alle Kunststoffe sind für das Thermoformen geeignet. Manchen Materialien fehlen die Eigenschaften, die es erlauben, dass die effektive mit Wärme und Druck geformt werden können.

- Komplexität der Teile: Das Thermoformen hat gewisse Einschränkungen im Hinblick auf komplexe Designelemente. Hochdetaillierte oder komplizierte Geometrien können, im Vergleich zu anderen Verfahren, eine Herausforderung darstellen. Das bedeutet, dass aufgrund dieser Einschränkung gegebenenfalls zusätzliche Verfahrensschritte oder sogar alternative Fertigungsverfahren erforderlich sind.

- Wandstärke und Konsistenz: Eine der größten Herausforderungen beim Thermoformen ist das Aufrechterhalten einer gleichmäßigen Wandstärke, insbesondere bei tieferen Ziehungen (vgl. Tiefziehen) und komplexeren Formen. Die Natur des Verfahrens kann dazu führen, dass die Wände in bestimmten Bereichen des Produkts dünner sind. Das kann zu einer Verminderung der strukturellen Integrität des Produkts und seiner gesamten Qualität führen.

Anwendungsgebiete des Thermoformens

Die vielfältige Natur des Thermoformens eignet sich für viele Branchen, da es maßgeschneiderte Lösungen für spezifische Anforderungen bietet. Seine Fähigkeit, Kunststoffe in verschiedene Formen und Strukturen zu bringen, ist in vielen Bereichen ein wahrer Game-Changer.

Verpackungsindustrie

Das Thermoformen ist eines der Schlüsselverfahren in der Verpackungsindustrie. Das Erzeugen thermogeformter Schalen stellt sicher, dass die Produkte beim Transport gesichert sind, und Schadenspotentiale minimiert werden. Darüber hinaus sind die in der Lebensmittel- und Pharmaindustrie genutzten Blisterverpackungen ein Beleg für die mögliche Präzision des Thermoformens, indem die Verpackungen die einzelnen Artikel eng umschließen, sie schützen und dennoch sichtbar machen.

Clamshell-Verpackungen (Muschelschalen) sind ein weiteres Produkt, das insbesondere im Einzelhandel eine robuste Verpackungslösung zum Schutz vor äußeren Verunreinigungen bietet.

Automobilindustrie

Die Automobilindustrie nutzt das Thermoformen ausgiebig aufgrund seiner zahlreichen Vorteile. Bauteile wie Türpaneele oder Armaturenbretter erfordern eine Kombination aus Langlebigkeit und veredelten Oberflächen. Mit dem Thermoformen erleichtert man sich die Herstellung dieser Bauteile, während man gleichzeitig sicherstellt sowohl ästhetisch ansprechende als auch funktionale und robuste Produkte zu erhalten. So wie sich die Fahrzeuge weiterentwickeln, indem sie fortschrittliche Technologie in sich integrieren, so steigt auch der Bedarf für präzisionsgeformte Bauteile weiter an.

Gesundheitswesen

In einer Industrie, in der Präzision und Hygiene an erster Stelle stehen, spielt das Thermoformen eine wichtige Rolle. Die Verpackung von medizinischer Ausrüstung, die essenziell für die Sterilität ist, nutzt oft thermogeformte Kunststoffe. Dies stellt sicher, dass die Ausrüstung frei von Kontaminationen bleibt, und damit bereit ist, wenn sie gebraucht wird.

Darüber hinaus zeigen zum Beispiel Instrumentenablagen für chirurgische Instrumente, die passend für die speziellen Werkzeuge geformt sind, exemplarisch die Präzision des Thermoformens. Auf diesen Tabletts werden die Instrumente organisiert, während sie gleichzeitig die Sterilisation vereinfachen, was nur wieder die Wichtigkeit dieses Fertigungsverfahrens für das Gesundheitswesen zeigt.

Konsumgüter

Von Spielzeugen für Kinder bis hin zu den Behältern die Tag für Tag im Haushalt verwendet werden, beeinflusst das Thermoformen umfassend den Sektor der Konsumgüterproduktion. Das Verfahren erlaubt es, haltbare Spielzeuge zu schaffen, die somit dem Lauf der Zeit besser widerstehen können. Die Behälter wiederum profitieren davon, dass das Thermoformen dichte Verschlüsse erzeugen kann, die den Inhalt frisch halten. Im Hinblick auf die Vielfalt an Konsumgütern stellt die Partnerschaft mit Xometry die bestmögliche Anwendung des Thermoformungsverfahrens sicher.

Die Anwendungsbereiche des Thermoformens erstrecken sich über die Branchen hinweg, und überwinden dort Herausforderungen mit ihren maßgefertigten Lösungen. Die Anpassbarkeit stellt dabei sicher, dass das Verfahren an der vordersten Front der Fertigungsindustrie bleibt.

Thermoformen vs. Spritzguss

Das Thermoformen und der Spritzguss sind wohl die beiden entscheidendsten Herstellungsverfahren im Bereich der Kunststoffe. Dennoch unterscheiden sie sich grundsätzlich im Hinblick auf ihren Ansatz und die Anwendung.

Beim Thermoformen werden Kunststofffolien erwärmt, bis sie gut formbar werden. Dieses erweichten Folien werden dann über einer spezifischen Form geformt. Als Verfahren ist es ideal für große Teile geeignet, und kann auch kleine bis mittelgroße Serien abdecken. Seien Flexibilität, die geringeren Kosten für den Werkzeugbau und die Anpassbarkeit an Rapid Prototyping stellen dabei seine Vorteile dar. Dennoch ist es dabei oft auf eher geradlinige Designs beschränkt, und erzeugt im Vergleich mehr Abfall.

Beim Spritzguss wird im Gegensatz dazu geschmolzener Kunststoff unter hohem Druck in eine Form eingepresst. Dieses Verfahren ist außerordentlich gut darin, detaillierte Designs zu produzieren, und eignet sich am besten für großvolumige Produktionen. Die Endprodukte zeichnen sich durch gleichbleibende Qualität und enge Toleranzen aus. Das größte Problem sind die höheren Kosten für den Werkzeugbau, wodurch es für kleinere Serien nicht wirklich ökonomisch sinnvoll ist.

| Spritzguss | Thermoformen | |

| Mengenbereich | 50 – 1.000.000 | > 1 |

| Beispiel | 1 Monat + | 1 Monat + |

| Prototypenbau | ✔ | ✔ |

| Massenproduktion | ✔ | ✘ |

| Funktionalität | ✔ | ✔ |

| Ästhetik | ✔ | ✔ |

| Komplexe Geometrien | ✔ | ✘ |

| Farbige Teile | ✔ | ✔ |

Berücksichtigen bei der Wahl zwischen den beiden Verfahren also unbedingt die Komplexität des Produkts, das Produktionsvolumen und die Grenzen des Budgets. Beide Verfahren haben ihre eindeutigen Vorteile, aber die Wahl hängt oft von den ganz spezifischen Erfordernissen des Projekts ab.

Geben Sie Ihre Bestellung Für Produkte aus dem Thermoformen Bei Xometry Auf

Das Thermoformen ist ein zentrales Verfahren in der Fertigung, das vielfältige Lösungen für das Formen verschiedenster Materialien bietet. Seine Anpassbarkeit an die Erfordernisse verschiedenster Branchen inklusive der Automobilindustrie, dem Gesundheitswesen und der Verpackungsindustrie unterstreicht nur seine Praktikabilität.

Für Unternehmen, die nach verlässlichen Lösungen für die Produktion von geringen bis mittelgroßen Stückzahlen suchen, bietet Xometry das Thermoformen als Dienstleistung an.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0