Hallo, mein Name ist Isak, und ich studiere Werkstofftechnologie an der Norwegischen Universität für Wissenschaft und Technologie (NTNU) in Trondheim. Als Teil des Produktionsteams von Fuel Fighter NTNU arbeite ich mit 40 ehrenamtlichen Studierenden an einem der anspruchsvollsten Ingenieurwettbewerbe der Welt: dem Shell Eco-Marathon. Unsere Mission ist es, extrem energieeffiziente Fahrzeuge zu entwickeln, die die absoluten Grenzen des elektrisch Machbaren ausloten.

Die Schnittstelle zwischen Werkstoffwissenschaft und maximaler Effizienz

Was mich zu Fuel Fighter gebracht hat, ist der kompromisslose Fokus auf Optimierung. In der Werkstoffwissenschaft untersuchen wir, wie die Mikrostruktur die makroskopischen Eigenschaften beeinflusst.

Bei Fuel Fighter übertragen wir genau dieses Denken auf ein komplettes Fahrzeugsystem: Wie lässt sich aus minimalem Energieeinsatz maximale Leistung herausholen? Optimierung in ihrer extremsten Form – und genau das begeistert mich.

Die Wiedergeburt eines Champions

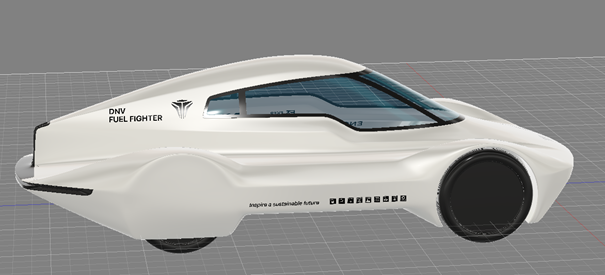

2019 gelang Fuel Fighter 5 ein außergewöhnlicher Erfolg: 181 km/kWh – das entspricht einer Fahrt von Trondheim nach Oslo mit lediglich 0,3 Litern Benzin. Das Fahrzeug wog nur 73 kg und gewann den Design Award beim Shell Eco-Marathon.

Für die Saison 2025–2026 schlagen wir einen neuen Weg ein. Statt bei null zu beginnen, greifen wir auf das bestehende Chassis von Fuel Fighter 5 zurück und wenden alles an, was wir gelernt haben, um es weiter zu verbessern. Unser Ziel ist ambitioniert: eines der energieeffizientesten Elektrofahrzeuge Europas zu bauen und beim Shell Eco-Marathon 2026 einen Podestplatz zu erreichen.

Wir setzen auf ein bewährtes Chassis – und treiben es konsequent an seine Grenzen. Jedes Gramm zählt. Jeder Millimeter Bauraum ist wertvoll. Und jede Komponente muss gleichzeitig leicht und robust genug sein, um den Belastungen des Wettbewerbs standzuhalten.

Die Herausforderungen hinter dem Redesign

Das Lenksystem

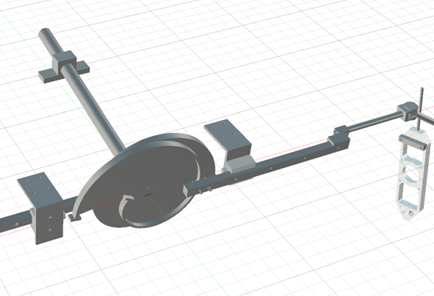

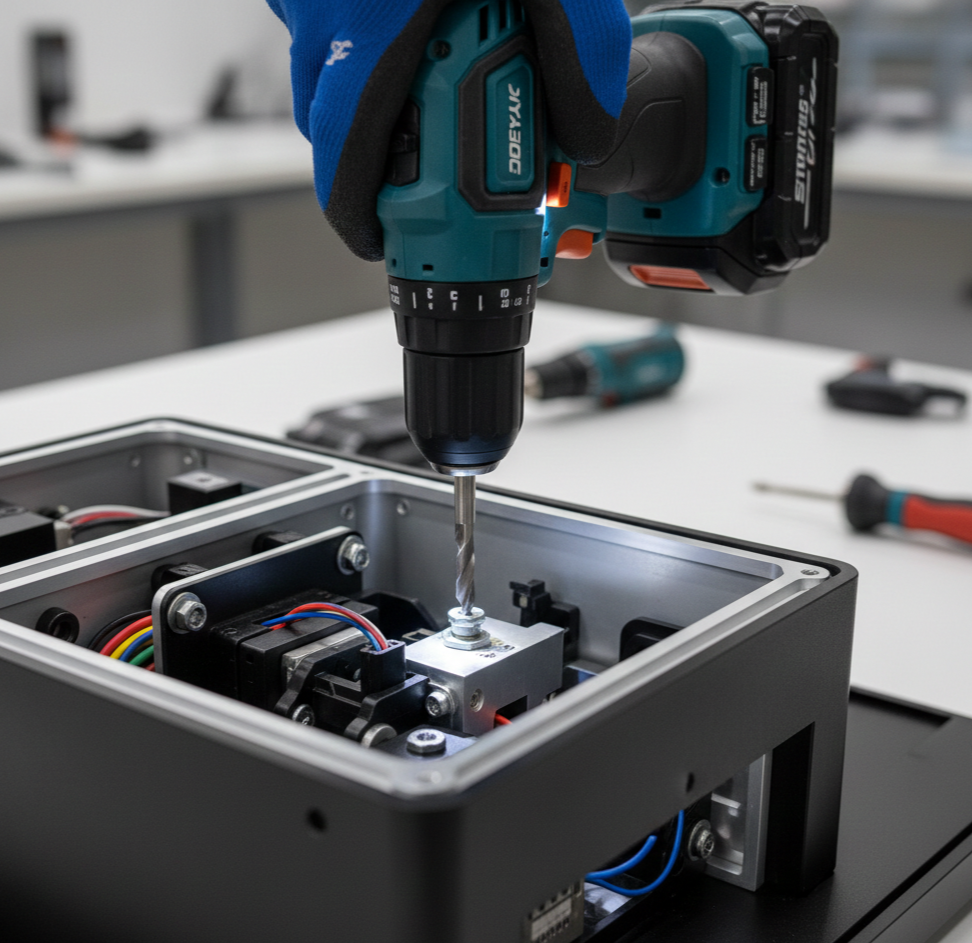

Unser Lenksystem basiert auf einem Schneckengetriebe, das eine rotatorische Eingabe direkt in eine lineare Bewegung an den Rädern umsetzt. Die zentrale Herausforderung liegt in der richtigen Dimensionierung: Das System muss so kompakt und leicht wie möglich sein, gleichzeitig aber die erforderlichen Lenkmomente sicher aufnehmen.

Das Schneckengetriebe erfordert extrem enge Toleranzen. Es geht um Gewindeprofile und Geometrien, die unter Last perfekt ineinandergreifen und über den gesamten Lenkwinkel hinweg eine gleichmäßige, spielfreie Funktion gewährleisten müssen. Kritische Maße müssen im Bereich von ±0,01–0,02 mm eingehalten werden, das Spiel liegt bei rund 0,05 mm – und das bei Bauteilen mit einem Gewicht von unter 100 Gramm.

Konventionelle Fertigungsverfahren stoßen bei dieser Kombination aus Präzision und Gewichtsreduktion schnell an ihre Grenzen. Genau hier werden Partnerschaften mit hochpräzisen Fertigungsdienstleistern wie Xometry unverzichtbar.

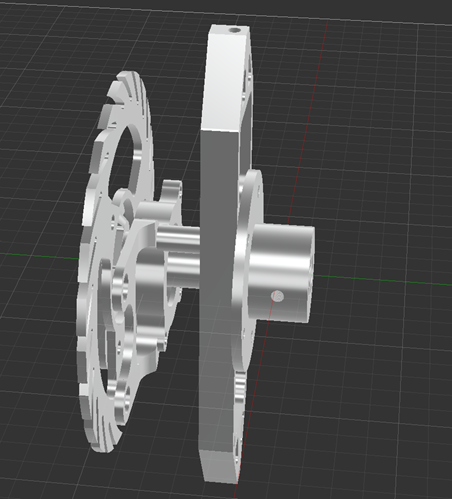

Das Bremssystem

Das Bremssystem stellt noch höhere Anforderungen. Die Sicherheitsvorschriften schreiben redundante Bremsen an zwei separaten Rädern vor, und das System muss absolut zuverlässig funktionieren – obwohl das gesamte Fahrzeug weniger wiegt als ein durchschnittlicher Erwachsener.

Wir entwickeln ein leichtes Bremssystem mit mehreren beweglichen Komponenten: Bremssättel, Halterungen und Gestänge, die mit minimaler Reibung und perfekter Ausrichtung arbeiten müssen. Die Halterungen der Bremssättel weisen komplexe Geometrien mit Taschen und Rippen auf, die den durch Finite-Elemente-Analysen identifizierten Lastpfaden folgen.

Die fertigungstechnische Herausforderung ist erheblich: Mehrere kritische Maße müssen gleichzeitig mit engen Toleranzen eingehalten werden. Bereits eine Abweichung von 0,1 mm an der falschen Stelle kann zu Klemmen oder verminderter Bremsleistung führen. Wenn es um Sicherheit geht, gibt es keinen Spielraum für „gerade noch ausreichend“.

Leichtbau und Fertigbarkeit im Gleichgewicht halten

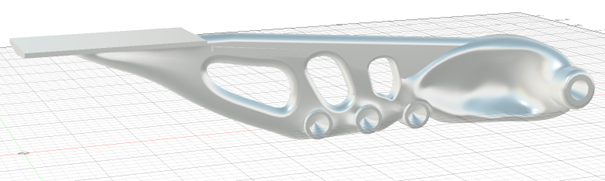

Eine unserer größten Dauerherausforderungen ist der konsequente Einsatz der Topologieoptimierung zur Entwicklung ultraleichter Bauteile. Diese rechnergestützten Verfahren können das Bauteilgewicht um 40–50 % reduzieren, indem Material aus Bereichen mit geringer Beanspruchung entfernt wird.

Die Ergebnisse sind beeindruckend: organische, fließende Formen, die eher gewachsen als konstruiert wirken. Gleichzeitig sind sie jedoch schwer herzustellen. Komplexe Hinterschneidungen erfordern spezielle Werkzeuge, und je aggressiver die Optimierung, desto höher fallen die Fertigungskosten aus.

Wir lernen, den richtigen Kompromiss zu finden: Generatives Design dient zur Identifikation optimaler Kraftflüsse; anschließend wird die Geometrie manuell so angepasst, dass sie fertigungsgerecht ist. Ein Bauteil, das 5 % schwerer ist, sich dafür aber 50 % schneller und kostengünstiger produzieren lässt, ist oft die bessere ingenieurtechnische Entscheidung.

Was dieses Projekt besonders macht

Was Fuel Fighter auszeichnet, ist die konsequente Verbindung von fortschrittlicher Ingenieuranalyse und radikalem Leichtbau. Wir entwickeln ein Fahrzeug, bei dem jede einzelne Komponente analysiert, optimiert und verfeinert wurde, um ihre Funktion mit minimalem Materialeinsatz zu erfüllen – mit Zielmassen im Bereich weniger Dutzend Gramm und zugleich höchster Präzision für den Wettbewerb.

Über die technischen Kennzahlen hinaus ist es vor allem der Maßstab der Herausforderung, der dieses Projekt besonders auszeichnet. Wir sind ehrenamtliche Studierende mit universitären Ressourcen und begrenzten Budgets und treten gegen Teams mit professioneller Ingenieursunterstützung an. Jede Fertigungspartnerschaft wirkt sich direkt und spürbar auf unsere Wettbewerbsfähigkeit aus.

Auf dem Weg zum Wettbewerb 2026

Unser kurzfristiges Ziel ist der Shell Eco-Marathon 2026. Wir sind überzeugt, dass das Chassis des Fuel Fighter 5 in Kombination mit optimierten Systemen und den gewonnenen Erkenntnissen das Potenzial hat, uns in den Kampf um einen Podestplatz zu bringen.

Für Studierende, die sich ähnlichen ingenieurtechnischen Herausforderungen stellen, ist eine Erkenntnis besonders wichtig: Fertigungspartnerschaften sind entscheidender als man denkt. Moderne CAD- und FEA-Software zeigt, was theoretisch möglich ist – doch die tatsächliche Umsetzung erfordert reale Fertigungsexpertise. Suchen Sie Partner, die sowohl Präzision als auch Effizienz verstehen und komplexe Geometrien zuverlässig in Bauteile umsetzen können, ohne das Budget zu sprengen.

Während wir uns auf die Saison 2026 vorbereiten, sind wir gespannt, welches Potenzial präzise Fertigungspartnerschaften für unser Team freisetzen können. Mit den richtigen Werkzeugen und Partnern ist unser Ziel klar: Fuel Fighter soll die Stärke norwegischer Ingenieurskunst auf der europäischen Bühne eindrucksvoll demonstrieren.

Teilen Sie Ihre Konstruktions- oder Produktdesign- Story

Teilen Sie Ihre Story!

Lassen Sie uns an Ihrem Weg der Entwicklung und des Produktdesigns teilhaben und erhalten Sie eine Prämie von 300 €! Zeigen Sie unserer Community Ihre innovativen Lösungen und bewährten Verfahren.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)