- Branche: Maschinenbau, Kunststoffspritzguss

- Fertigungsverfahren: CNC-Bearbeitung, Funkenerosion (EDM)

- Herausforderung: Schnelle, kosteneffiziente und zentral gesteuerte Beschaffung von hochpräzisen Spritzgussformen und CNC-Teilen

- Lösung: Hochwertige Formen- und Teilebeschaffung über Xometrys Fertigungsnetzwerk – mit technischer Beratung und Terminsicherheit

Erste Schritte und Beschaffungsprobleme

Zu Beginn arbeitete Füllen mit verschiedenen Zulieferern, um die ersten Prototypen zu fertigen. Anfangs lag der Fokus auf niedrigen Kosten – doch schnell zeigte sich, dass die Steuerung des gesamten Prozesses deutlich komplexer war als gedacht. Lieferverzögerungen und Schwierigkeiten in der technischen Abstimmung behinderten das Wachstum.

Von der Suche zur Partnerschaft: Warum Xometry?

In dieser entscheidenden Phase stieß das Team auf Xometry. Ursprünglich wollten sie lediglich kleine Prototypen fertigen lassen – doch das umfassende Fertigungsangebot und die technische Unterstützung überzeugten sie schnell. Füllen verlagerte die gesamte Formenproduktion auf die Plattform.

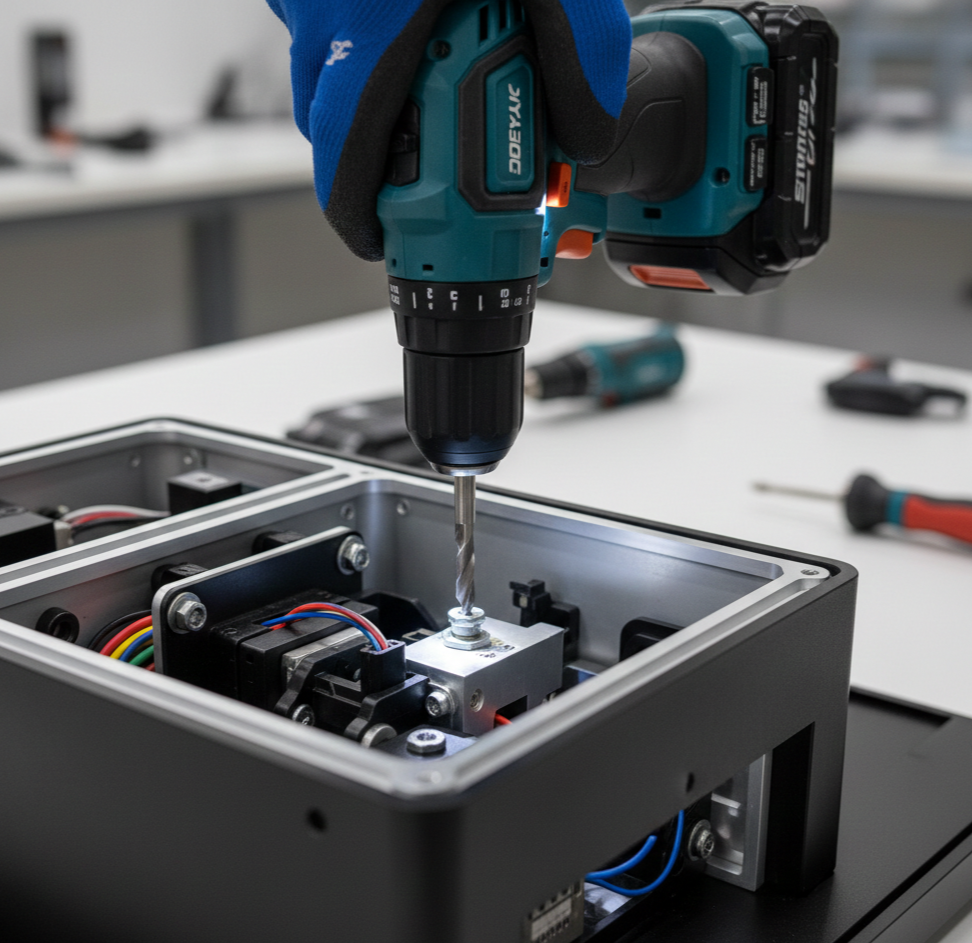

Über den Instant Quoting Engine von Xometry konnten sie Preise und Lieferzeiten sofort einsehen und sich direkt mit Ingenieur:innen austauschen, um die Fertigbarkeit zu validieren. Besonders bei komplexen Bauteilen, die über CNC-Bearbeitung hinausgehen, waren das breite Materialspektrum, zusätzliche Verfahren wie Funkenerosion und eine große Auswahl an Oberflächen entscheidende Vorteile:

CNC-gefertigt wurden unter anderem Halterungen, Formrahmen, Abstandshalter, Nadelaufnahmen, Motorbasen sowie bewegliche und feste Aluminiumblöcke und Schubplatten – aus Werkstoffen wie Aluminium 5754, 6082 und 7075. Die Spritzgussformen wurden aus Werkzeugstahl 1.2738 hergestellt, mit Glasperlen gestrahlt und termingerecht geliefert.

Vom Prototyp zur Serienfertigung: Alles über eine Plattform

Füllen definiert lediglich die Formanforderungen – Xometry übernimmt den gesamten Rest: Koordination, Fertigung und Qualitätsprüfung. Diese Vorgehensweise bringt klare Vorteile:

- Durchschnittliche Lieferzeit: 12 Werktage – ohne Verzögerungen in der Planung

- Hohe Fertigungsqualität durch technische Design-Checks

- Schnelle Rückmeldung zu Themen wie Machbarkeit, Materialauswahl und Oberflächen

MiniMolder: Ein neues Kapitel im Kunststoffspritzguss

Die MiniMolder verzichtet vollständig auf hydraulische oder pneumatische Systeme und setzt voll auf elektrische Antriebstechnik. Das spart Energie, senkt Kosten und macht den Einstieg in den Spritzguss einfacher – für kleine Werkstätten ebenso wie für Forschungseinrichtungen.

| Merkmale | Technische Daten |

| Abmessungen | 1000mm x 480mm x 320mm |

| Maximale Schließkraft | 50 kN |

| Maximales Schussgewicht | 20 grams |

| Stromversorgung | 220V / 1,5 kW |

| Steuerungssystem | 7-Zoll Touchscreen |

Was kommt als Nächstes?

Nach über sechs erfolgreich abgeschlossenen Projekten mit Xometry plant Füllen, auch künftig auf die Plattform zu setzen – unter anderem für Blechteile in der Serienfertigung. Parallel arbeitet das Team an einer leistungsstärkeren Version der Maschine: der MiniMolder2.

Die Geschichte von Füllen zeigt, wie Start-ups mit klarer Vision und intelligenter Umsetzung große Ziele erreichen können. Mit Innovationsgeist und einem verlässlichen Fertigungspartner wie Xometry geht es für das junge Unternehmen weiter in Richtung Zukunft des Kunststoffspritzgusses.

Mehr über Füllen Makine: https://www.fullenmakina.com/

Möchten auch Sie Ihr Projekt beschleunigen? Entdecken Sie die Fertigungslösungen von Xometry – vom Prototyp bis zur Serienproduktion.

Teilen Sie Ihre Konstruktions- oder Produktdesign- Story

Teilen Sie Ihre Story!

Lassen Sie uns an Ihrem Weg der Entwicklung und des Produktdesigns teilhaben und erhalten Sie eine Prämie von 300 €! Zeigen Sie unserer Community Ihre innovativen Lösungen und bewährten Verfahren.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)