Ich bin studierter Luft- und Raumfahrttechniker mit einer großen Leidenschaft fürs Tüfteln und Bauen. Über meinen YouTube-Kanal teile ich spannende technische Herausforderungen wie diese, um andere zu inspirieren, selbst kreativ zu werden und Dinge zu entwickeln.

Warum einen berührungslosen Antrieb bauen?

Von Magnetkupplungen hatte ich schon gehört – zum Beispiel bei Rührsystemen in Laborbechern, bei denen ein rotierendes Magnetfeld einen kleinen Rührstab in einem abgeschlossenen Behälter antreibt. Aber selbst gebaut hatte ich so ein System noch nie.

Die Herausforderung klang perfekt: Wie leistungsfähig und praxistauglich können solche berührungslosen Verbindungen sein? Kann man eine Welle allein mit Magnetkraft antreiben – und sie dabei präzise steuern?

Während meiner Recherche bin ich auf eine besonders spannende Variante gestoßen, die ganz ohne zweites Magnetfeld auskommt. Stattdessen setzt sie auf eine Kupferplatte und rotierende Magnete zur Bewegungsübertragung. Und genau das war der Moment, in dem die Sache richtig interessant wurde.

Dieses Prinzip basiert auf sogenannten Wirbelströmen – elektrischen Strömen, die durch ein bewegtes Magnetfeld in leitfähigem Material entstehen und ein entgegengesetztes Magnetfeld aufbauen. Dasselbe Prinzip steckt hinter magnetischen Bremsen in Achterbahnen oder Hochgeschwindigkeitszügen.

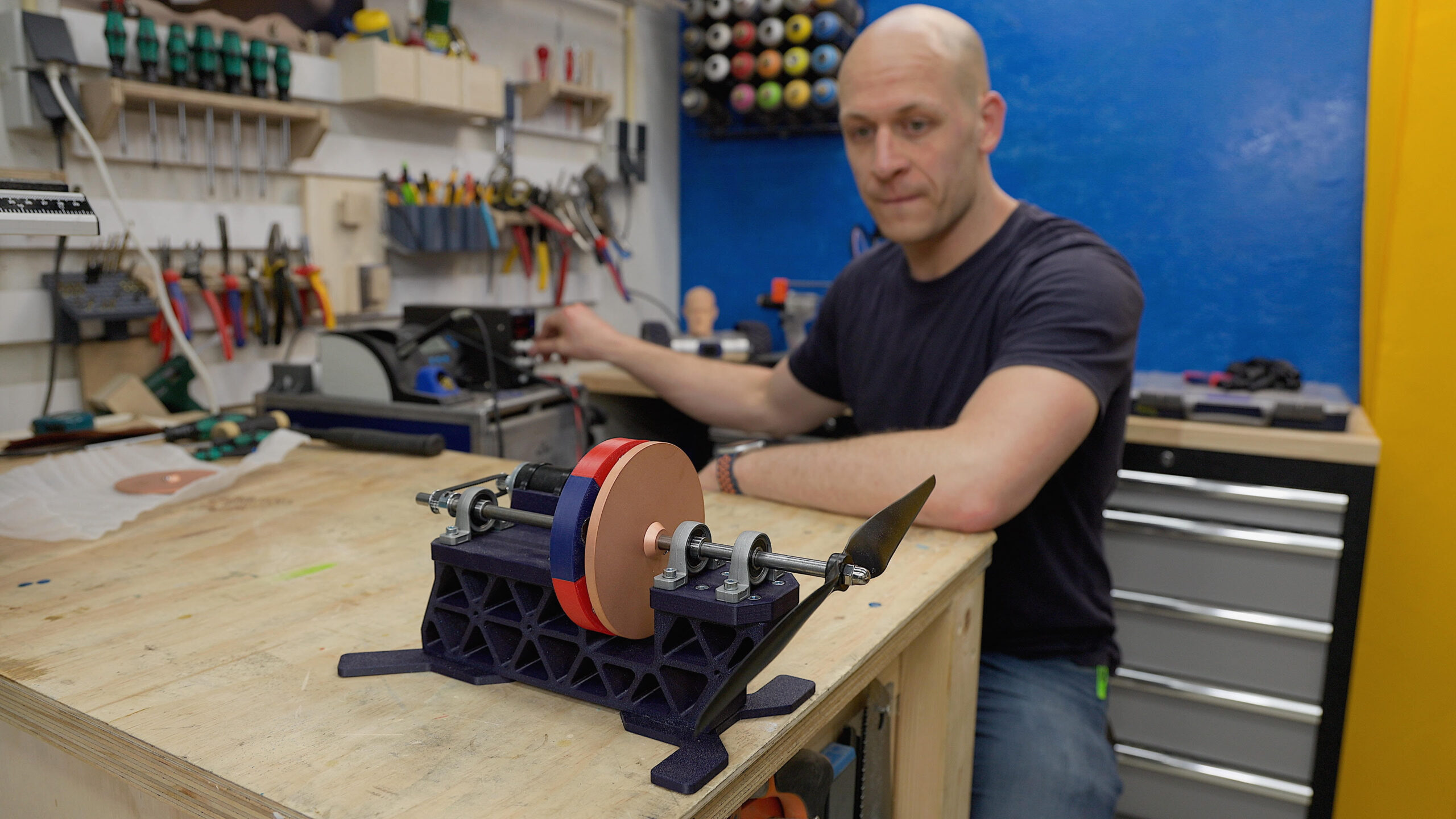

Mein Ziel war klar: Beide Varianten bauen, testen und ein Gefühl für die entstehenden Kräfte bekommen.

Vom CAD-Modell zu Kupfer und Magneten

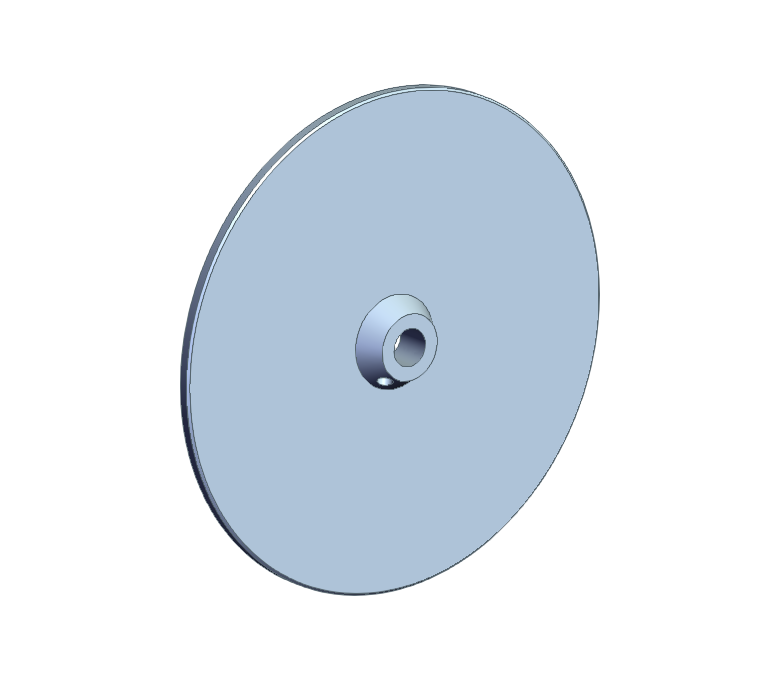

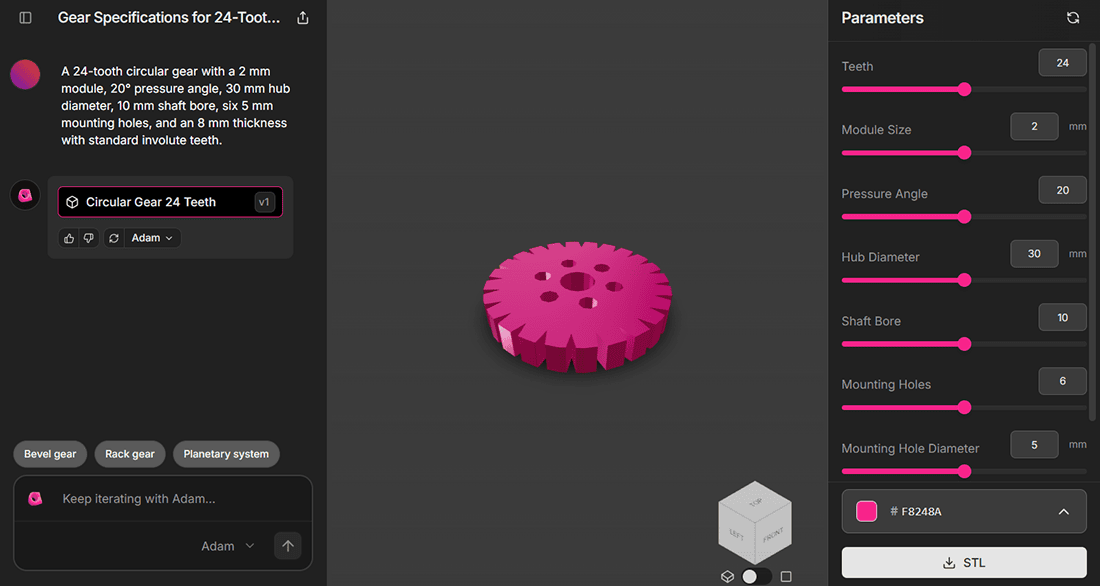

Die Konstruktion begann mit einer Skizze in Fusion 360. Ich modellierte zwei rotierende Scheiben, jeweils bestückt mit sechs Neodym-Magneten in wechselnder Polarität: Nordpol oben auf der einen, Südpol oben auf der anderen. Die Idee: Dreht sich eine Scheibe, überträgt das Magnetfeld die Bewegung auf die andere.

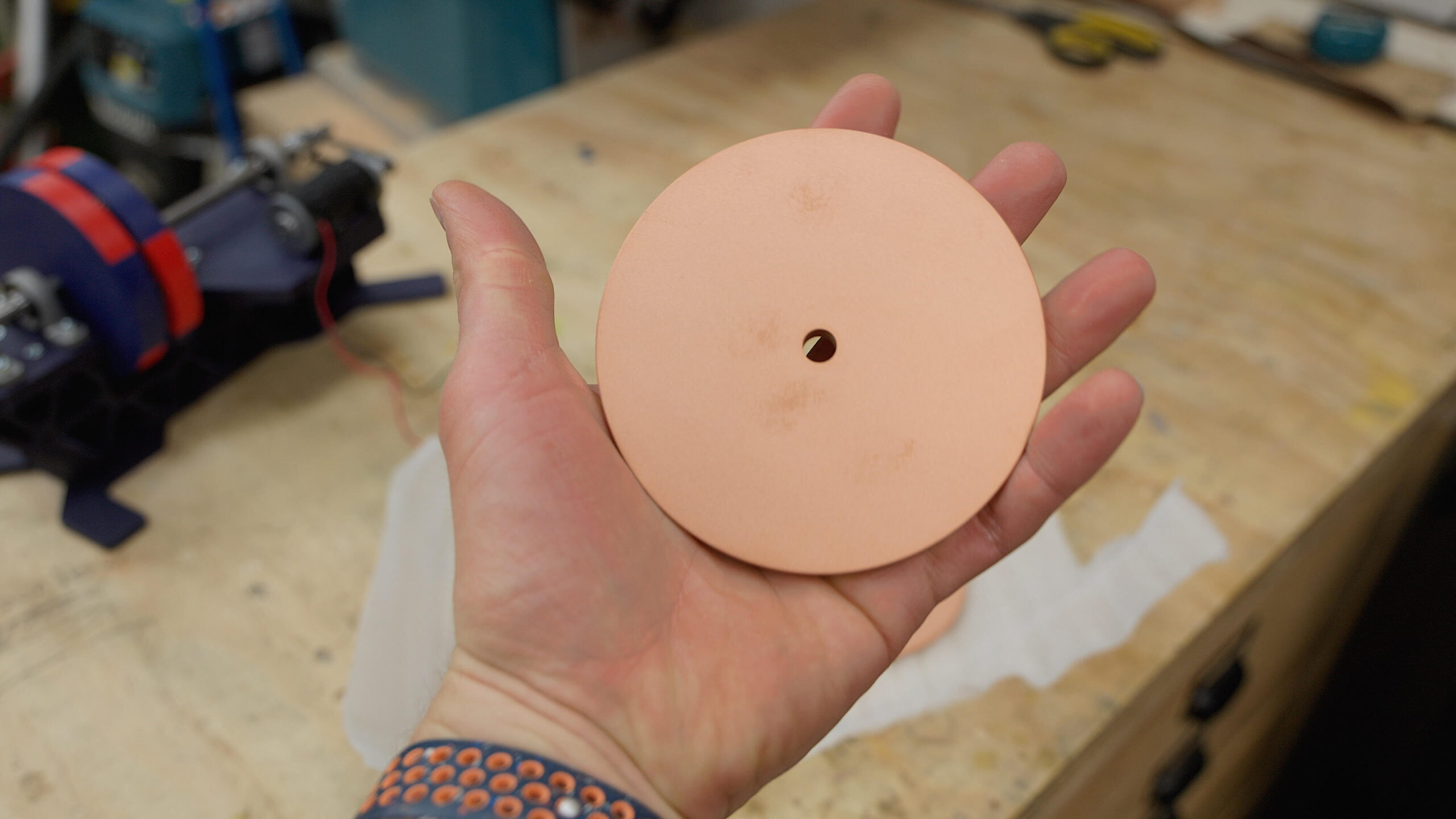

Die Gehäuse druckte ich auf meinem Bambu Lab 3D-Drucker. Die Kupferplatten bestellte ich bei Xometry.

Variante 1: Magnet gegen Magnet

Bei dieser Version standen sich zwei identische Magnetscheiben gegenüber. Sobald sich eine bewegte, zog das Magnetfeld die andere in Rotation. Die Kopplung war überraschend stark und extrem reaktionsschnell.

Allerdings war die Verbindung starr – zu starr. Bei Blockierungen oder Widerständen kam das gesamte System zum Stillstand. Ein Durchrutschen war nicht möglich. Das ist zwar ideal für die Drehmomentübertragung, aber ungeeignet in Anwendungen, bei denen Flexibilität oder Sicherheit gefragt sind.

Variante 2: Magnet gegen Kupferplatte

Hier wurde es richtig spannend. Ich ließ die Magnetscheibe über der Kupferplatte rotieren – und die Platte begann sich zu drehen. Ohne jede Berührung – reine Wirbelstromwirkung.

Es fühlte sich an, als würde man ein Paddel durch Honig ziehen. Die Verbindung war sanft, widerständig und selbstregulierend. Je schneller sich die Magnete bewegten, desto stärker wurden die induzierten Ströme und das Drehmoment. Je näher die Magnete an der Platte waren, desto mehr Kraft konnten sie übertragen.

Zu weit entfernt – und die Kupplung wurde schwächer. Zu nah – und das System versuchte, sich nach vorne zu ziehen. Selbst bei einem Abstand von über 8 mm funktionierte das Prinzip noch überraschend gut.

Besonders faszinierend: Das Setup funktionierte auch umgekehrt. Wenn ich die Kupferplatte drehte, begann sich die Magnetscheibe mit zu drehen. Damit hatte ich nicht gerechnet.

Ich testete auch verschiedene Dicken – eine 6-mm-Platte und eine mit 3 mm. Die dünnere reagierte schneller, wahrscheinlich wegen ihrer geringeren Trägheit.

Praxispotenzial? Absolut.

Das Prinzip ist definitiv praxisrelevant.

Vor allem in Umgebungen, in denen eine Welle durch eine geschlossene Wand angetrieben werden muss – etwa in der chemischen Industrie, bei Unterwasseranwendungen oder in der Lebensmittelproduktion. Überall dort ist eine berührungslose Drehmomentübertragung von Vorteil, weil sie Verunreinigungen und Leckagen vermeidet.

Die natürliche Schlupfeigenschaft der Kupfervariante könnte sogar als Sicherheitsfunktion dienen – etwa für sanfte Anläufe oder automatische Trennung bei Überlastung.

Was kommt als Nächstes?

Wenn ich eine weitere Version baue, möchte ich die Möglichkeit integrieren, den Abstand zwischen Magnetscheibe und Kupferplatte flexibel einzustellen – um die übertragene Kraft feinjustieren zu können.

Außerdem würde ich gern andere Magnetkonfigurationen oder Werkstoffe testen – vielleicht entsteht daraus sogar ein echtes Anwendungsprodukt.

Aber ich bin froh, dass ich dem Kupfer-Setup eine Chance gegeben habe – obwohl ich anfangs skeptisch war.Manchmal liefern genau die Ideen die besten Ergebnisse, an die man selbst am wenigsten glaubt.

Willst du das Ganze in Aktion sehen? Dann schau dir das vollständige Video auf meinem Kanal an. Und wenn du eine Idee hast, wo Magnetkupplungen sinnvoll eingesetzt werden könnten – schreib mir gern!

Teilen Sie Ihre Konstruktions- oder Produktdesign- Story

Teilen Sie Ihre Story!

Lassen Sie uns an Ihrem Weg der Entwicklung und des Produktdesigns teilhaben und erhalten Sie eine Prämie von 300 €! Zeigen Sie unserer Community Ihre innovativen Lösungen und bewährten Verfahren.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)