La clave de nuestro éxito reside en una tuneladora de última generación, modular, potente y diseñada por nosotros, un equipo de estudiantes de la Universidad Técnica de Múnich. Se construyó para funcionar de forma fiable en una amplia gama de condiciones geológicas. Esta máquina constituyó la base de nuestro rendimiento récord y guió todas las decisiones que tomamos a lo largo del camino.

Basándonos en la experiencia adquirida durante nuestra participación en el concurso «Not-a-Boring Competition» 2023, refinamos y ampliamos nuestras ideas para crear esta máquina que bate récords.

De concepto a máquina récord: el proyecto TUM Boring 2024

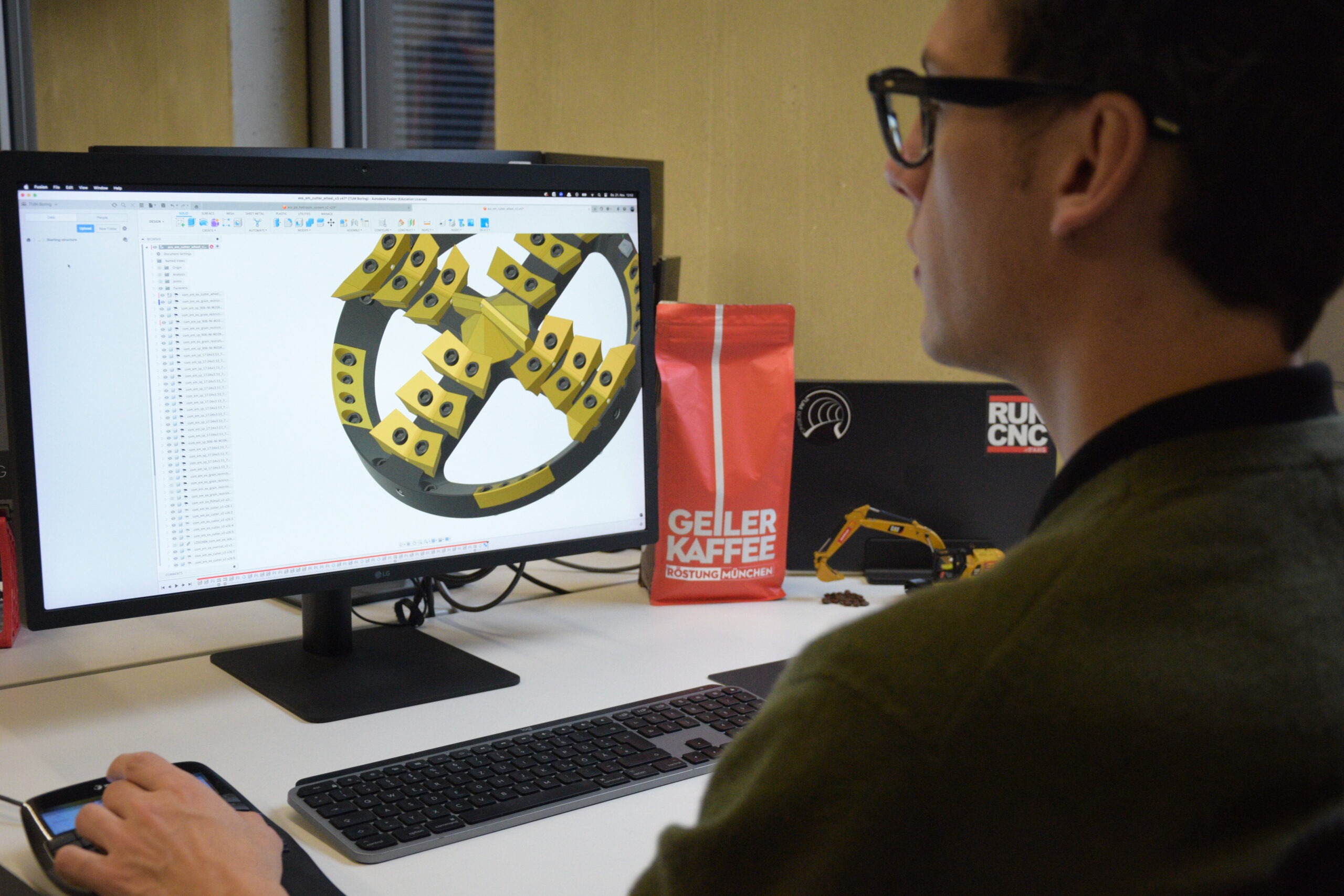

El principal reto del concurso «Not-a-Boring Competition», organizado por The Boring Company, estaba claro: perforar un túnel de 30 metros lo más rápido posible. Para nosotros, en TUM Boring, esto significaba combinar un alto rendimiento con la máxima versatilidad. Nos centramos en tres prioridades clave de diseño:

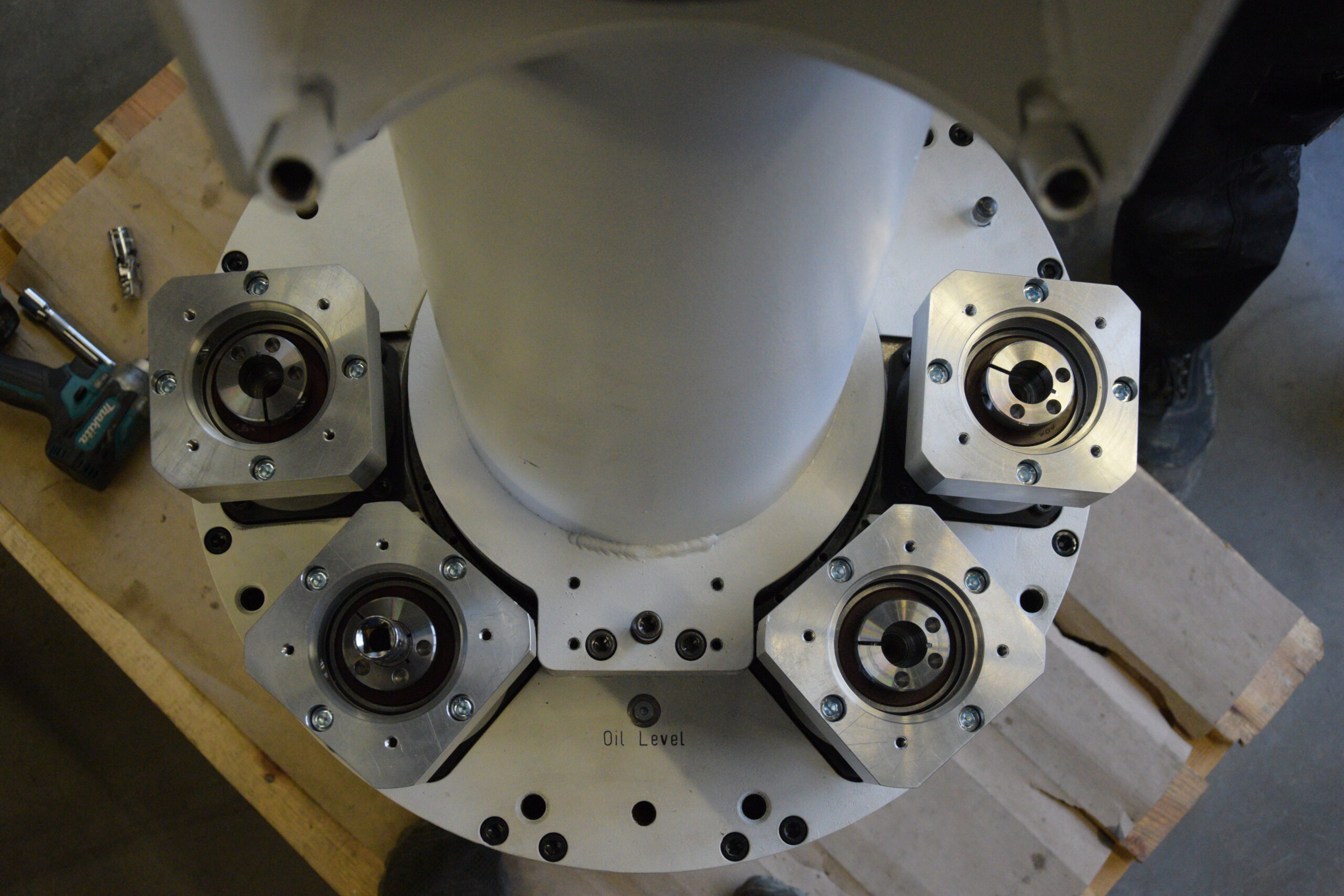

- Mayor par en el cabezal de corte

- Mayor longitud máxima del túnel

- Adaptabilidad a diversos escenarios geológicos

Aunque las reglas del concurso ofrecían mucha libertad de diseño, los equipos tenían que cumplir estrictos requisitos de seguridad y trabajar dentro de las limitaciones de la infraestructura. Basándonos en muestras del suelo local, esperábamos una arcilla pegajosa, y diseñamos un sistema antiadherente a base de espuma en el cabezal de corte. Pero una vez in situ, nos encontramos con un suelo mucho más duro, lo que ralentizó inesperadamente el avance, subrayando la importancia de la adaptabilidad.

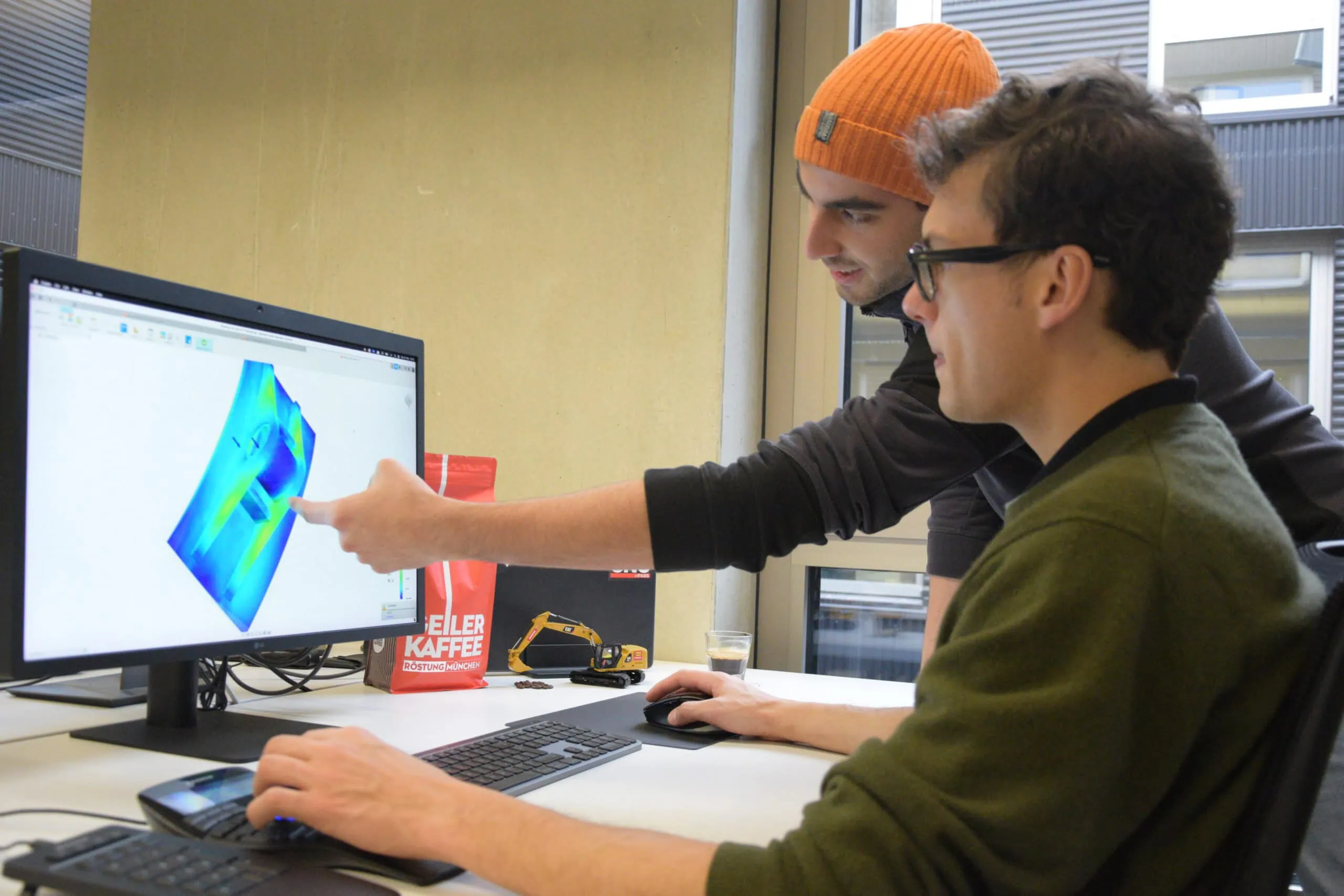

Ingeniería de precisión: de la mecánica de fluidos al análisis por elementos finitos

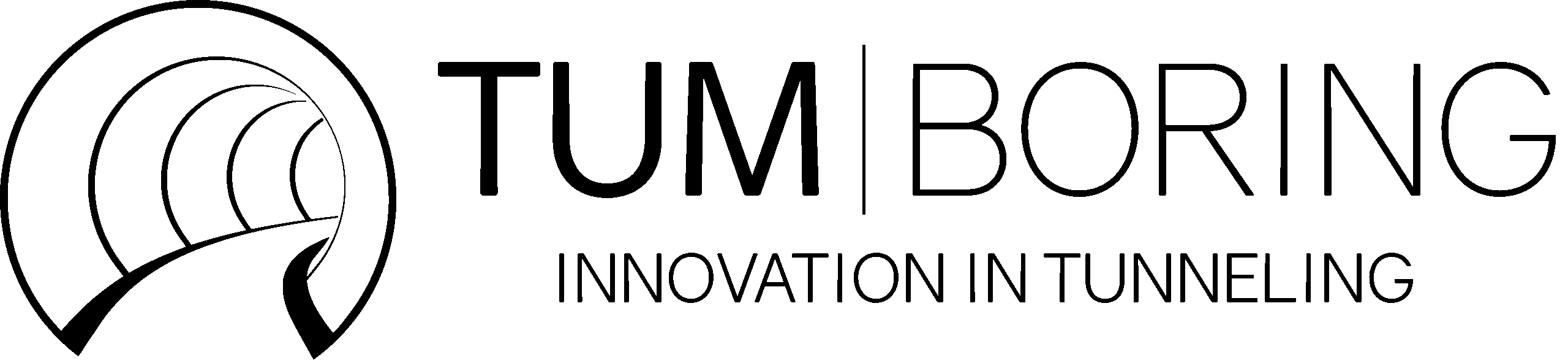

Uno de los subsistemas más complejos era la junta rotativa del sistema de acondicionamiento del suelo. Este componente tenía que transferir espuma de la parte no rotatoria a la rotatoria de la máquina, directamente al cabezal de corte, lo que exigía tolerancias extremadamente ajustadas y una alta calidad de acabado superficial.

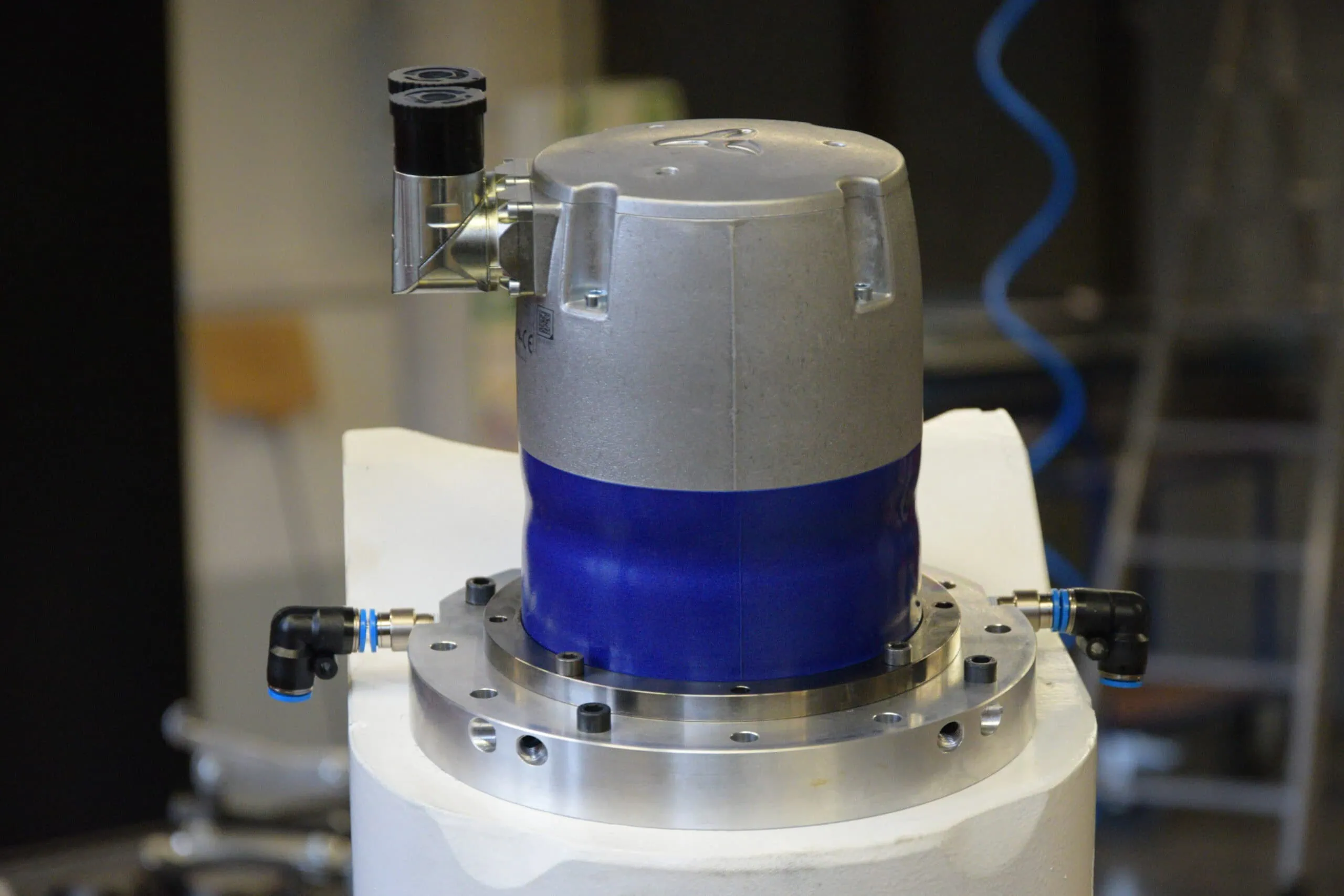

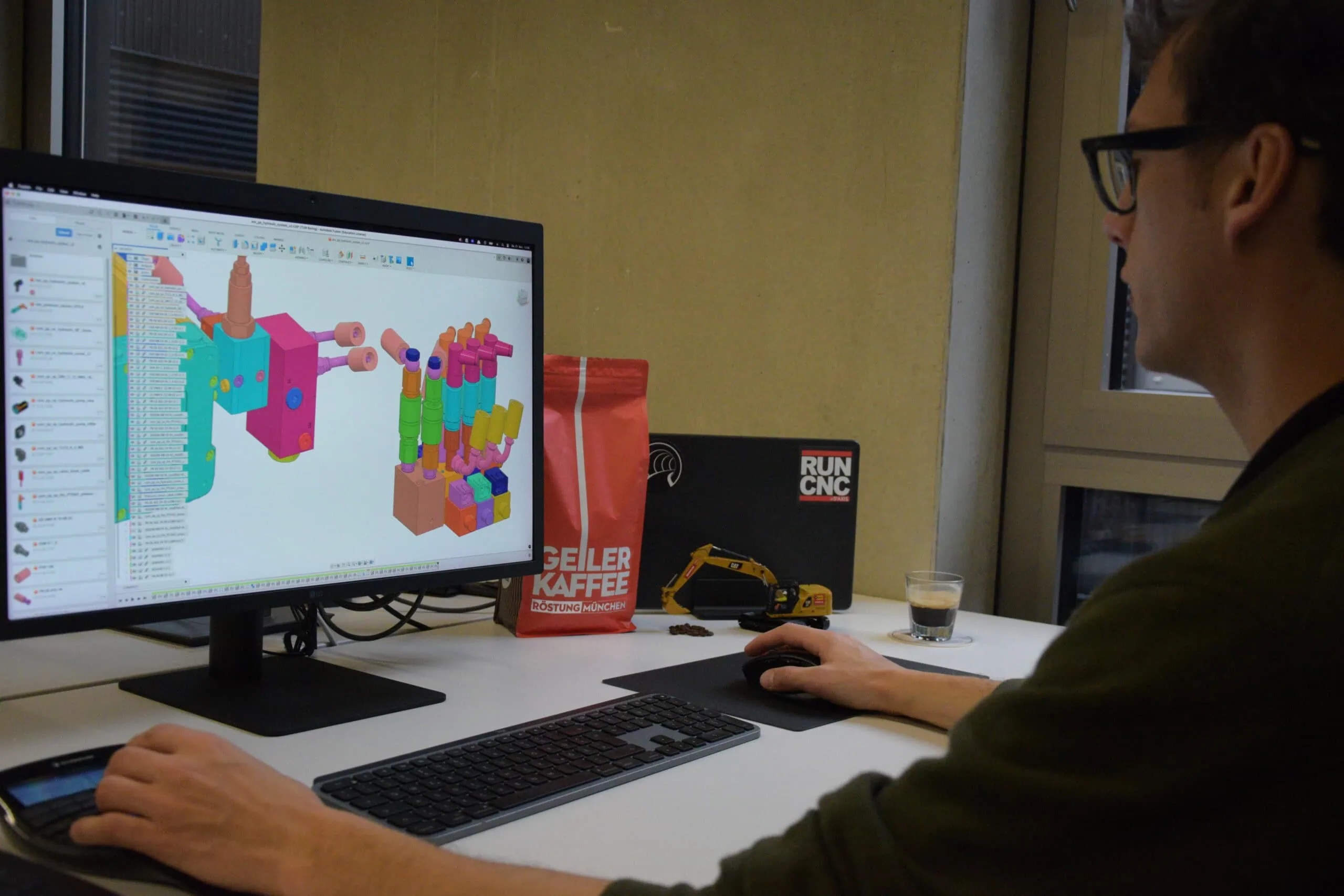

Utilizamos Autodesk Fusion para diseñar toda la máquina, aprovechando sus funciones de colaboración en la nube para trabajar en equipo en tiempo real. Nuestro flujo de trabajo de ingeniería incluyó:

- Una fase estructurada de definición de requisitos

- Múltiples iteraciones de conceptos, evaluadas mediante matrices de decisión

- Prototipos impresos en 3D para validar físicamente los conceptos.

- Simulaciones FEM y CFD para evaluar el rendimiento mecánico y de los fluidos.

Todo el proceso de diseño, fabricación y montaje se optimizó para ajustarse a nuestros ajustados plazos. Diseñamos y pedimos primero los componentes con los plazos de entrega más largos, aunque algunas piezas llegaron cerca o después de nuestros plazos. En general, utilizamos el mayor número posible de piezas estandarizadas para beneficiarnos de su menor coste y plazos de entrega más cortos. Las piezas CNC a medida se fabricaron en su mayoría con socios externos debido a su gran volumen y tamaño, mientras que las piezas de muy baja complejidad y plazos urgentes se produjeron internamente en nuestras propias fresadoras o tornos.

Aunque esta vez no acabamos necesitándolo antes que la competencia, contar con Xometry como recurso estratégico para piezas no planificadas o cambios de diseño urgentes nos dio tranquilidad. Saber que teníamos un «as en la manga», listo para entregar rápidamente piezas CNC precisas cuando el tiempo y la flexibilidad se volvían críticos, nos permitió mantenernos centrados y confiados. De cara al futuro, tenemos previsto confiar aún más en este enfoque de fabricación rápida en futuros ciclos de desarrollo».

El proceso de montaje, similar a nuestro planteamiento de diseño, siguió una estrategia de «divide y vencerás»: ensamblar los distintos subsistemas por separado antes de integrarlos en el conjunto de la máquina. El mismo principio guió nuestra fase de pruebas: cada subsistema se probó por separado, luego se combinó con otros y, por último, se dio vida a la máquina completa con todos sus subsistemas.

Victoria, hitos y lo que está por venir

El momento más gratificante llegó cuando nos dimos cuenta de que no sólo habíamos ganado, sino que también habíamos establecido un nuevo récord de longitud del túnel. El récord anterior era de unos 20 metros, y lo superamos perforando 22,5 metros. Aunque nuestra máquina estaba diseñada para llegar mucho más lejos, la inesperada dureza de la geología del lugar de la competición lo impidió, por lo que el logro fue aún más significativo. Fue un gran hito que coronó más de un año de intensa preparación, sprints de ingeniería e incontables horas de trabajo en equipo.

Y esto no es todo: ya se ha anunciado la próxima competición para 2026. Un nuevo equipo de TUM Boring se está reuniendo para superar aún más los límites, con una nueva máquina, nuevas ideas y objetivos aún más ambiciosos.

La enseñanza de la ingeniería más allá de las aulas

Las lecciones que aprendimos van mucho más allá de la mecánica. Reflexionamos sobre tres conclusiones clave: las personas son el factor de éxito definitivo, tanto el equipo como sus seguidores; divide y vencerás: dividir el proyecto en subsistemas evita el caos y permite la innovación paralela; y los socios industriales como Xometry son facilitadores estratégicos, no meros proveedores.

Las grandes ideas atraen a grandes aliados: una comunicación clara de la innovación técnica inspira apoyo. Una tuneladora nunca es un esfuerzo en solitario; es el resultado de la excelencia en ingeniería, el espíritu de equipo y unos socios de confianza que aparecen cuando hace falta.

Desde los primeros bocetos hasta los resultados finales, cada proyecto nos deja lecciones e historias que contar. ¿Qué le ha enseñado su proyecto más difícil? Compártalo con nosotros en los comentarios.

Comparta su experiencia de ingeniería o diseño de producto

¡Comparta su historia!

¡Comparta su experiencia en ingeniería y diseño de productos y consiga una recompensa de 300 €! Muestre sus soluciones innovadoras y mejores prácticas a nuestra comunidad.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)