Las plantillas y los utillajes son herramientas esenciales en la fabricación, diseñadas para mejorar la velocidad, la precisión y la uniformidad de la producción. Las plantillas son dispositivos hechos a medida que guían las herramientas de corte o taladrado para garantizar la colocación precisa de elementos como agujeros o cortes. Por ejemplo, en la industria del automóvil, las plantillas de taladrado son cruciales para colocar con precisión los orificios en componentes metálicos.

Los utillajes o útiles, por su parte, mantienen las piezas en su sitio durante el mecanizado sin guiar la propia herramienta. Utilizados habitualmente en el mecanizado CNC, los útiles estabilizan las piezas durante operaciones como el fresado o el torneado. En las cadenas de montaje, las fijaciones desempeñan un papel fundamental, ya que sujetan los componentes y garantizan una alineación y un ajuste correctos en las distintas fases del montaje. Las fijaciones avanzadas en la fabricación de automóviles, por ejemplo, están diseñadas para colocar las piezas con precisión, reduciendo los errores y minimizando los ajustes manuales.

Al proporcionar estabilidad y repetibilidad, tanto las plantillas como los utillajes permiten una producción uniforme en grandes series, reducen los residuos y las repeticiones, y son esenciales en tareas que requieren gran precisión, como la soldadura o la fabricación de dispositivos médicos.

Guía de referencia rápida: diferencias clave entre plantillas y utillajes

Tanto las plantillas como los dispositivos de fijación o utillajes se utilizan para controlar las piezas durante los procesos de producción. Las plantillas guían la herramienta de corte para tareas de precisión, mientras que las fijaciones sujetan la pieza de forma segura sin guiar la herramienta de mecanizado. Sin embargo, hay algunos aspectos adicionales que las diferencian:

Elección del proceso de fabricación de plantillas y utillajes

A la hora de decidir cómo fabricar plantillas y accesorios, la elección del método adecuado depende de la aplicación, el coste y las propiedades del material. La impresión 3D es una opción viable para los utillajes, sobre todo en líneas de montaje en las que se necesita personalizar piezas específicas, o en las que las geometrías complejas y los diseños ligeros mejoran la eficiencia y la adaptabilidad. Pero, ¿cuándo es mejor utilizarla que el mecanizado CNC? Aquí tiene una tabla comparativa que le ayudará a tomar la mejor decisión:

| Aspecto | Impresión 3D | Mecanizado CNC |

| Personalización y complejidad | Excelente para diseños complejos e irregulares con características internas o consolidación de piezas; permite realizar plantillas y utillajes muy personalizados sin costes adicionales. | Limitado a geometrías más sencillas; los diseños complejos suelen requerir el ensamblaje de varias piezas mecanizadas en un solo útil. |

| Rapidez y plazos | La impresión en 3D, ideal para útiles personalizados en líneas de montaje, permite realizar cambios rápidos de diseño e iteraciones rápidas, reduciendo los plazos de entrega entre un 40 y un 90% en el caso de plantillas y útiles complejos y flexibles. | Plazos de entrega más largos debido a la necesidad de procesos de preparación, utillaje y mecanizado; lo mejor para la estabilidad y repetibilidad de la producción a largo plazo. |

| Coste | Menor coste para plantillas y utillajes de bajo volumen, personalizados o únicos; mínimo desperdicio de material y reducción de los costes de mano de obra. | Costes de producción más elevados, especialmente para tiradas de bajo volumen; la preparación, las materias primas y la mano de obra cualificada incrementan los gastos. |

| Selección de materiales | Admite una amplia gama de materiales, desde termoplásticos (ABS, Nylon) hasta polímeros de alto rendimiento (ULTEM, PEEK); adecuado para plantillas ligeras y ergonómicas. | Los materiales más resistentes, como el acero y el aluminio, son los preferidos para aplicaciones pesadas y de alto desgaste en las que la durabilidad y la resistencia del material son fundamentales. |

| Durabilidad y resistencia | Adecuado para aplicaciones de tensión baja a media; puede utilizar diseños híbridos con insertos para mejorar la resistencia al desgaste; limitado por la resistencia del material. | Ofrece mayor durabilidad y resistencia, especialmente en aplicaciones pesadas; el mecanizado CNC produce plantillas y dispositivos robustos para entornos de gran carga. |

| Acabado superficial y limitaciones de tamaño | Adecuado para piezas pequeñas y complejas; puede ser necesario un tratamiento posterior para obtener acabados más lisos; las piezas más grandes pueden deformarse. | Produce mejores acabados superficiales y precisión dimensional; adecuado para útiles más grandes que requieren tolerancias precisas y superficies lisas. |

| Mejores aplicaciones | Perfecto para plantillas y utillajes ligeros, complejos o de diseño ergonómico; ideal para tareas de montaje únicas, alineación de precisión o actualizaciones frecuentes del diseño, como en las líneas de montaje de automoción, donde el utillaje adaptable es crucial para las mejoras iterativas. | Ideal para plantillas y útiles de gran volumen, duraderos y de gran tamaño en los que el rendimiento y la precisión a largo plazo son esenciales. |

Tipos de plantillas

A continuación encontrará un desglose de los distintos tipos de plantilla, una breve descripción y las aplicaciones típicas.

| Tipo de plantilla | Descripción | Aplicaciones |

| Plantilla de taladrado

|

Guía las brocas a ubicaciones precisas, de uso común en entornos de producción de gran volumen para garantizar la repetibilidad. | Operaciones de taladrado. |

| Plantilla de montaje

|

Plantilla para crear patrones idénticos. La plantilla se fija en el componente que se va a mecanizar. | Se utiliza principalmente para taladrar orificios en componentes de gran tamaño, manteniendo una separación uniforme y precisa entre dichos orificios. |

| Plantilla de placa

|

Una plantilla de placas es una mejora de la plantilla de montaje mediante la incorporación de casquillos de taladrado en la plantilla. La plantilla de placa se utiliza para taladrar agujeros en piezas grandes, manteniendo un espaciado preciso entre sí. | Mejora de las operaciones de perforación repetitivas. |

| Plantilla de referencia

|

Una plantilla de referencia permite girar una pieza de forma incremental para alcanzar la siguiente posición de taladrado. | Se utiliza cuando es necesario taladrar varios orificios a intervalos iguales alrededor de un patrón circular. |

| Plantilla de canal

|

Diseñado con un canal para sujetar las piezas de trabajo, incluso las cilíndricas, proporcionando estabilidad para el mecanizado. | Operaciones de taladrado, fresado y roscado. |

Tipos de utillajes

La siguiente tabla proporciona una visión general de los diferentes tipos de útiles que se utilizan habitualmente como equipos de fabricación para sujetar y estabilizar de forma segura las piezas de trabajo durante diversas operaciones de mecanizado y montaje.

| Tipo de utillaje | Descripción | Aplicaciones |

| Mordaza

|

Una mordaza es una herramienta de sujeción versátil diseñada para fijar firmemente una pieza de trabajo durante las operaciones de mecanizado o montaje. Dispone de dos mordazas: una fija y otra ajustable, que permiten al operario sujetar firmemente materiales de distintos tamaños. | Mecanizado de metales, operaciones de taladrado/fresado/corte y trabajos de montaje. |

| Útil de fresado

|

Un útil de fresado es un dispositivo especializado que sujeta firmemente una pieza de trabajo durante las operaciones de fresado. Los útiles de fresado se adaptan a los requisitos específicos del proceso de fresado, a menudo con abrazaderas ajustables o localizadores que mantienen la pieza en una posición exacta. | Fresado CNC de precisión, contorneado y perfilado, corte de ranuras y ranuras, y fresado frontal. |

| Útil angular

|

Un útil angular sujeta una pieza en un ángulo determinado, normalmente de 90 grados, durante el mecanizado y otras operaciones. Tiene una placa rectangular plana con lados perpendiculares, lo que le permite sostener la pieza en varias posiciones angulares. | Mecanizado/taladrado de superficies en ángulo, rectificado de precisión, operaciones de montaje que requieran posicionamiento angular, soldadura en ángulos definidos y tareas de inspección y medición en ángulos definidos. |

| Útil de soldadura

|

Un útil de soldadura está diseñado para sujetar y posicionar con seguridad las piezas de trabajo durante las operaciones de soldadura. Las fijaciones de soldadura se adaptan a la geometría y los requisitos específicos de la pieza de trabajo y suelen incluir abrazaderas, localizadores y soportes que mantienen el material en su sitio. | Soldadura de ensamblajes complejos, fijación de piezas de trabajo para evitar su movimiento o distorsión, posicionamiento de componentes para soldadura multiángulo, soldadura por puntos, soldadura por costura y soldadura de piezas grandes o de forma irregular. |

| Útil de verificación

|

Un útil de verificación sujeta y posiciona una pieza durante las inspecciones de control de calidad. Garantiza que la pieza esté alineada con precisión y firmemente fijada, lo que facilita la medición y verificación de dimensiones, geometrías y tolerancias críticas. Además de mejorar la precisión, los útiles de inspección pueden ayudar al operario a mover componentes grandes o pesados con mayor facilidad. | Verificación dimensional de piezas mecanizadas, comprobación de tolerancias críticas, asistencia en el movimiento y la alineación de componentes pesados, garantía de alineación repetible para comprobaciones de control de calidad, inspección de piezas de forma irregular y verificación de la consistencia del producto en la producción en serie. |

Consideraciones sobre el diseño de plantillas y utillajes

El diseño adecuado de plantillas y útiles garantiza la precisión, repetibilidad y eficacia de los procesos de fabricación. Su éxito depende de la aplicación cuidadosa de los principios de ingeniería, la comprensión de las limitaciones operativas y la consideración de la tecnología específica (impresión 3D o mecanizado CNC) y sus aplicaciones. A continuación se exponen las consideraciones esenciales que deben guiar el desarrollo de plantillas y dispositivos eficaces:

- Aplicar el principio 3-2-1 para fijar con precisión las piezas de trabajo en el espacio tridimensional.

- Seleccione los materiales adecuados en función de su solidez, resistencia al desgaste y ergonomía.

- Incorpore la modularidad para una mayor flexibilidad y una rápida reconfiguración.

- Priorizar la ergonomía reduciendo el peso y garantizando una manipulación segura y sencilla.

- Tenga en cuenta los requisitos de tolerancia para la precisión y la estabilidad dimensional.

1. Colocación y sujeción de la pieza

El principio 3-2-1 es un método para posicionar con precisión piezas de trabajo en un espacio tridimensional. Se basa en la fijación de la pieza en tres puntos de un plano, dos de un segundo plano y uno de un tercero. De este modo, la pieza queda totalmente sujeta y se evitan movimientos no deseados durante el mecanizado.

2. Selección de materiales y durabilidad

Esta tabla ofrece una visión general de los distintos materiales utilizados habitualmente para plantillas y utillajes, destacando sus ventajas y mejores aplicaciones:

| Material | Ventajas | Las mejores aplicaciones |

| Acero para herramientas | Gran solidez y resistencia al desgaste; ideal para uso intensivo y prolongado | Aplicaciones pesadas que requieren durabilidad y una larga vida útil |

| Aluminio | Peso más ligero; favorecido por la ergonomía y la facilidad de manejo | Aplicaciones en las que la facilidad de manejo y la ergonomía del operario son importantes |

| Enfoque híbrido | Combina fijaciones ligeras impresas en 3D con insertos de acero endurecido para mejorar la resistencia al desgaste. | Escenarios que requieren un equilibrio entre diseño ligero y resistencia al desgaste en puntos críticos |

3. Modularidad y adaptabilidad

En industrias con una gran variabilidad en el diseño de las piezas, las fijaciones modulares ofrecen una solución flexible. Estos sistemas permiten una rápida reconfiguración, reduciendo la necesidad de utillajes específicos para cada pieza. Esta versatilidad minimiza el tiempo de preparación, permitiendo transiciones más rápidas entre diferentes series de producción.

Además, la incorporación de elementos ajustables en una fijación, como mecanismos deslizantes o pivotantes, puede aumentar la flexibilidad y adaptabilidad de la fijación para su uso futuro en diferentes piezas o tareas, reduciendo aún más el tiempo de inactividad de la producción.

4. Ergonomía y seguridad del operador

La ergonomía desempeña un papel crucial en el diseño de dispositivos, especialmente en entornos de fabricación repetitiva. Reducir el peso de los dispositivos utilizando materiales ligeros, como polímeros impresos en 3D, puede facilitar el manejo a los operarios. Del mismo modo, un diseño que facilite el acceso a la pieza de trabajo, como el uso de asas bien colocadas y la evitación de bordes afilados, reduce el riesgo de lesiones y fatiga.

5. Precisión y tolerancia

La tolerancia requerida del producto final influye significativamente en el diseño y la construcción de plantillas y utillajes. Para piezas que requieren tolerancias poco estrictas, las plantillas pueden fabricarse con métodos menos precisos, como el corte por láser o la soldadura. Sin embargo, las aplicaciones de alta precisión, como la fabricación aeroespacial o de dispositivos médicos, requieren útiles mecanizados por CNC con tolerancias extremadamente estrechas. Estas útiles deben mantener la estabilidad dimensional para garantizar la repetibilidad y la precisión durante la producción.

En la fabricación de precisión, las fijaciones deben permanecer dimensionalmente estables en condiciones ambientales y fuerzas de mecanizado variables. La selección de materiales debe tener en cuenta factores como la dilatación térmica y la tensión mecánica para mantener la precisión de la fijación a lo largo de múltiples ciclos de uso.

Elementos clave de las plantillas y los utillajes

Tras las consideraciones críticas de diseño, es importante comprender los componentes fundamentales que constituyen las plantillas y los utillajes. Estos elementos son cruciales para mantener la precisión, durabilidad y eficacia de cualquier proceso de mecanizado o montaje. Los componentes principales incluyen el cuerpo, los dispositivos de localización, los mecanismos de sujeción y las guías de herramientas, cada uno de los cuales cumple una función específica para garantizar el éxito operativo del útil.

Cuerpo

El cuerpo sirve de estructura central de la plantilla o fijación, proporcionando la rigidez y el soporte necesarios para todos los demás elementos. Se utilizan diversas configuraciones en función de la complejidad de la operación de mecanizado y de la geometría de la pieza. Por ejemplo:

- Los cuerpos planos son adecuados para configuraciones sencillas con piezas de complejidad limitada.

- Los cuerpos de canal y de caja ofrecen una mayor resistencia estructural y suelen utilizarse en tareas de mecanizado más exigentes.

- Los cuerpos de hoja o compuestos proporcionan flexibilidad para configuraciones polivalentes o modulares, donde se requieren ajustes frecuentes o variedad de piezas.

Dispositivos de fijación

Los dispositivos de fijación posicionan la pieza en relación con la herramienta de corte. Su función principal es establecer y mantener las relaciones espaciales requeridas, garantizando que la pieza de trabajo permanezca en la posición correcta durante toda la operación de mecanizado. Entre los dispositivos de fijación más comunes se incluyen:

- Pasadores de fijación: Pasadores cilíndricos o cónicos simples que encajan en los orificios o ranuras correspondientes de la pieza para garantizar la alineación.

- Pasadores de gato: Pasadores ajustables que ofrecen flexibilidad para soportar piezas de trabajo de forma irregular, especialmente cuando los métodos de fijación estándar no son factibles.

- Pasadores de apoyo: Estos pasadores proporcionan apoyo adicional para piezas de trabajo fabricadas con materiales finos o ligeros, evitando la flexión o las vibraciones durante el mecanizado.

Dispositivos de sujeción

Una sujeción eficaz es un aspecto clave del diseño para garantizar la estabilidad de la pieza durante el mecanizado. Los dispositivos de sujeción deben proporcionar la fuerza suficiente para sujetar la pieza de forma segura sin provocar deformaciones. La elección del método de sujeción depende de la aplicación específica, la geometría de la pieza y las fuerzas de mecanizado. Los dispositivos de sujeción más comunes son:

- Mordazas puente: Estas mordazas se utilizan para distribuir uniformemente la fuerza de sujeción por superficies planas, minimizando el riesgo de distorsión. Son ideales para piezas grandes o delicadas que requieren una presión uniforme.

- Mordazas en C: Versátiles y adecuadas para aplicaciones de uso general, las abrazaderas en C se emplean a menudo cuando no se dispone de otras opciones de sujeción más especializadas.

- Mordazas de talón: Al proporcionar sujeción lateral, las pinzas de talón son especialmente útiles en configuraciones en las que la sujeción debe evitar obstruir el área de mecanizado, como en operaciones CNC multieje.

Guías y casquillos para herramientas

En el caso de las plantillas, sobre todo las de taladrado y roscado, las guías de herramientas garantizan la alineación precisa de las herramientas de corte con la pieza de trabajo. A menudo se utilizan casquillos para mantener esta alineación a lo largo del tiempo, evitando el desgaste del cuerpo de la plantilla. Los tipos de casquillos utilizados incluyen:

- Casquillos renovables: Están diseñados para ser fácilmente reemplazables, ofreciendo longevidad a la plantilla al proteger las zonas críticas del desgaste. Los casquillos renovables se suelen utilizar en operaciones de alta precisión o gran volumen.

- Casquillos de ajuste a presión: Se introducen a presión en el cuerpo de la plantilla. Ofrecen un ajuste seguro y facilidad de mantenimiento sin necesidad de sustituciones frecuentes.

- Casquillos deslizantes: Permiten cambiar rápidamente de herramienta sin necesidad de desmontar la plantilla, por lo que son ideales para procesos que requieren varios tamaños o tipos de herramienta.

Comparación de los métodos de sujeción

La estabilidad y la precisión de una pieza durante el mecanizado o el montaje dependen en gran medida del método de sujeción. Cada tipo de sujeción tiene sus propias ventajas y limitaciones, en función de la fuerza necesaria y de las características de la pieza. A continuación se ofrece una comparación técnica de los métodos de sujeción más utilizados:

| Tipo de mordaza | Ventajas | Desventajas | Aplicaciones | Utilizado en plantillas/utillajes |

| Mordaza de palanca | Sujeción rápida y segura | Limitado a fuerzas bajas | Mecanizado ligero, montaje | Ambos |

| Mordaza de tornillo | Gran fuerza de sujeción | Funcionamiento más lento | Mecanizado de alta resistencia | Ambos |

| Mordaza neumática | Funcionamiento automatizado de alta velocidad | Requiere una fuente de alimentación | Producción de gran volumen | Utillajes |

| Mordaza de banco | Gran fuerza de sujeción ajustable | Voluminoso y ocupa mucho espacio | Mecanizado, soldadura | Utillajes |

| Mordaza Magnética | Ideal para superficies lisas y planas | Limitado a materiales ferrosos | Mecanizado ligero, montaje | Ambos |

Avances modernos en plantillas y utillajes

Los avances tecnológicos han mejorado significativamente la funcionalidad, eficacia y adaptabilidad de las plantillas y dispositivos, transformándolos en herramientas más inteligentes y versátiles para los entornos de fabricación modernos. A continuación se presentan algunas innovaciones clave:

Plantillas y dispositivos inteligentes

Las plantillas y dispositivos inteligentes están equipados con sensores y sistemas basados en IA que supervisan continuamente las condiciones de mecanizado y realizan ajustes en tiempo real. Estas tecnologías aumentan la precisión, reducen los errores y mejoran la eficacia general del proceso. La capacidad de controlar factores como el desgaste de las herramientas, la temperatura y las vibraciones es especialmente beneficiosa en sectores como el aeroespacial y el de la automoción, donde incluso pequeñas desviaciones pueden provocar costosos reprocesamientos o riesgos para la seguridad.

Sistemas de sujeción por vacío

Los sistemas de fijación por vacío ofrecen una alternativa avanzada a las fijaciones mecánicas tradicionales, sobre todo para fijar piezas de trabajo planas o delicadas. Al crear un sello de vacío entre la pieza de trabajo y la fijación, estos sistemas eliminan la necesidad de fuerzas de sujeción físicas que pueden distorsionar materiales finos o flexibles.

Optimización de la fabricación con plantillas y utillajes

Las plantillas y los dispositivos de fijación son herramientas de fabricación indispensables que ofrecen ventajas como una mayor precisión, eficacia y repetibilidad. Es importante tener en cuenta que las plantillas y los dispositivos de fijación abarcan una amplia gama de complejidades, desde herramientas sencillas operadas manualmente hasta sistemas avanzados basados en inteligencia artificial. Si selecciona la solución adecuada a sus necesidades de fabricación, ya sea tradicional o de vanguardia, podrá reducir los errores, minimizar los residuos y garantizar una producción uniforme y de alta calidad.

Invierta tiempo en diseñar y fabricar plantillas o dispositivos para su aplicación. Aunque las versiones más sencillas pueden funcionar para la creación de prototipos, las plantillas y dispositivos robustos y bien diseñados son fundamentales para los procesos de producción en serie. Céntrese en la simplicidad del diseño, pero dedique el tiempo necesario al desarrollo. La recompensa es mejorar la calidad del producto y aumentar la eficiencia de la producción.

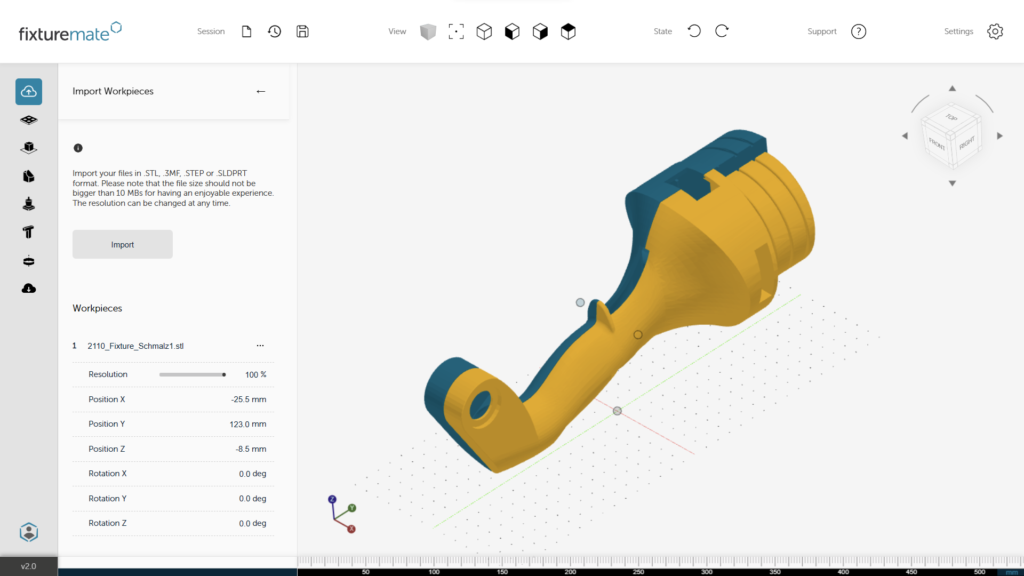

fixturemate: Accesorios personalizados impresos en 3D

Diseñe fácilmente accesorios personalizados con una herramienta gratuita e intuitiva. Exporte archivos 3D optimizados para impresión 3D en solo 20 minutos a su cuenta de Xometry.

¿Qué enfoques innovadores ha adoptado para mejorar la precisión y eficacia de sus plantillas y utillajes? ¿Qué factores prioriza a la hora de elegir entre plantillas y utillajes tradicionales y avanzados? ¡Comparta su opinión!.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)