Todo empezó en junio de 2020, cuando la Boring Company de Elon Musk anunció la primera competición «Not-a-Boring Competition», cuyo objetivo es crear soluciones innovadoras para la perforación de túneles.

El reto consistía en perforar con rapidez y precisión un túnel de 30 m de largo y 50 cm de ancho. Alrededor de 400 equipos se presentaron a la competición, pero solo 12 de ellos fueron preseleccionados para ir a Las Vegas y hacer una demostración de su tecnología.

Tras ser seleccionados para participar, el equipo de la TUM fundó la organización sin ánimo de lucro «TUM Boring» y rápidamente se convirtió en un equipo de unos 60 estudiantes de 16 países y universidades diferentes.

Lo que les une a todos es su dedicación al futuro de la movilidad: creen que la tecnología tradicional de construcción de túneles será sustituida por soluciones más modernas y quieren dar forma al futuro de la construcción de túneles juntos mediante conceptos innovadores.

Diseño de una tuneladora compleja con conceptos tanto estándar como innovadores

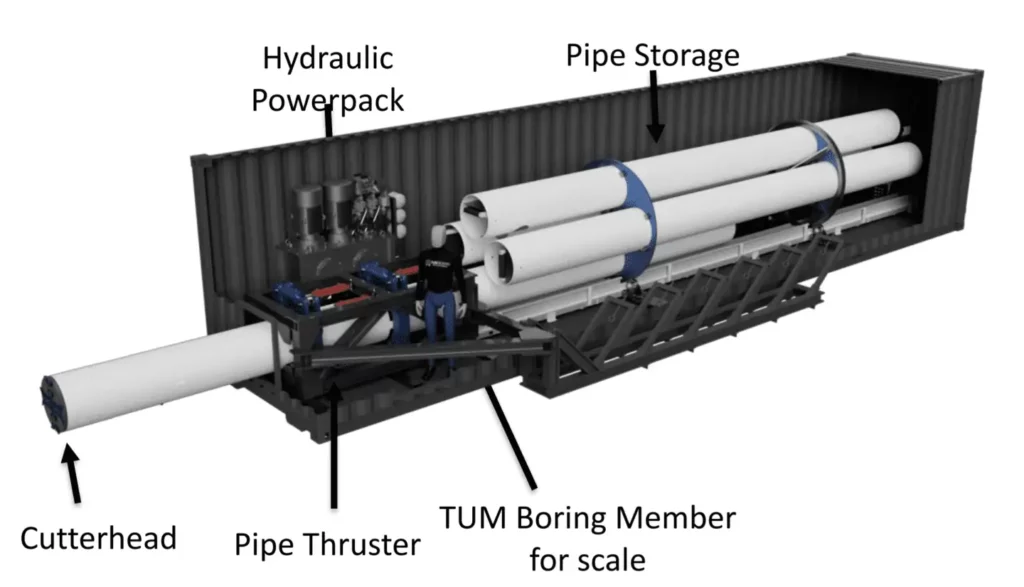

El equipo de TUM Boring ha estado trabajando en su diseño durante más de un año para producir la estructura final que presentaron en Las Vegas. Su tuneladora (TBM) de 22 toneladas es un complejo montaje que utiliza una mezcla de métodos industriales convencionales, como el pipejacking, y enfoques innovadores, como el almacenamiento de tubos en revólver, que reduce el tiempo de inactividad entre los segmentos de tubos.

Toda la estructura se basa en muchos subsistemas diferentes que tienen que funcionar a la perfección y simultáneamente:

- El cabezal de corte excava un túnel con un diámetro de aproximadamente 0,5 m aflojando y excavando el suelo.

- El sistema de retirada de material, que extrae la suciedad del túnel, consta de 6 cintas transportadoras integradas en las tuberías y un sinfín transportador que retira todo el material del proceso de perforación. Este método de excavación en seco combinado con el uso de cintas transportadoras allana el camino para una mayor tasa de eliminación de material, aumentando así la velocidad de perforación.

- El sistema de propulsión de accionamiento hidráulico está situado en el pozo de arranque y soporta fuerzas de elevación de hasta 500 kN para empujar los segmentos del túnel con la cabeza de corte en la parte delantera. Al utilizar dos disposiciones de cilindros hidráulicos alternados, proporciona un movimiento de avance continuo, algo revolucionario en el sector de la construcción de túneles.

- El almacén de tubos revólver en la parte trasera contiene todos los segmentos del túnel y permite cambiar rápidamente al siguiente segmento con un tiempo de inactividad mínimo con la ayuda de un sistema de engranajes accionado por motor.

Otros sistemas se encargan de la dirección, el guiado, el control y la gestión de la energía.

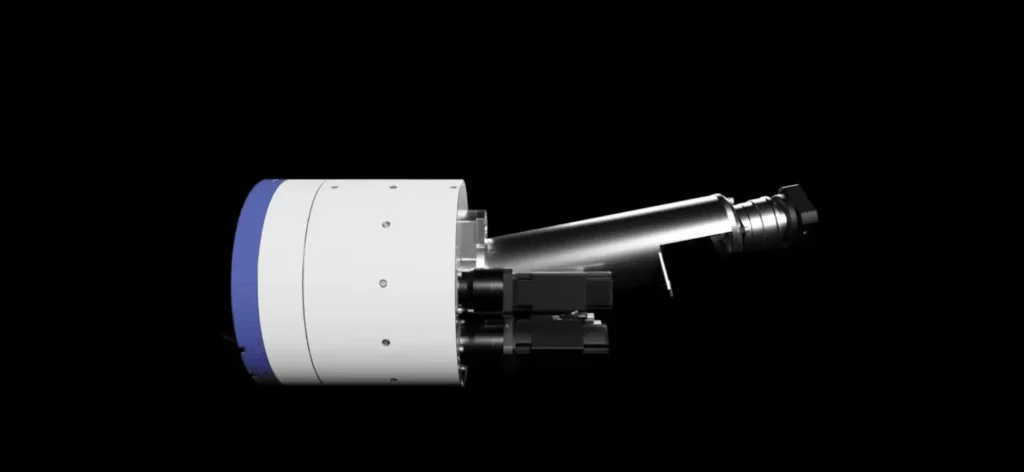

El cabezal de corte: la obra maestra de esta tuneladora

De todos los componentes de la tuneladora, el más extraordinario era sin duda el cabezal de corte. Consta de múltiples partes: una rueda de corte, un tambor giratorio, una carcasa, un cojinete sellado, un sellado frontal mecánico, una corona dentada, cuatro motores síncronos y un sinfín con la carcasa y el cojinete adecuados.

La construcción del cabezal de corte fue uno de los mayores retos del proyecto, ya que la estructura debía combinar todos estos componentes diferentes y, al mismo tiempo, ser extremadamente robusta y lo suficientemente potente como para remover la tierra que tenía delante.

Conseguir piezas a medida con Xometry con muy poco tiempo de antelación

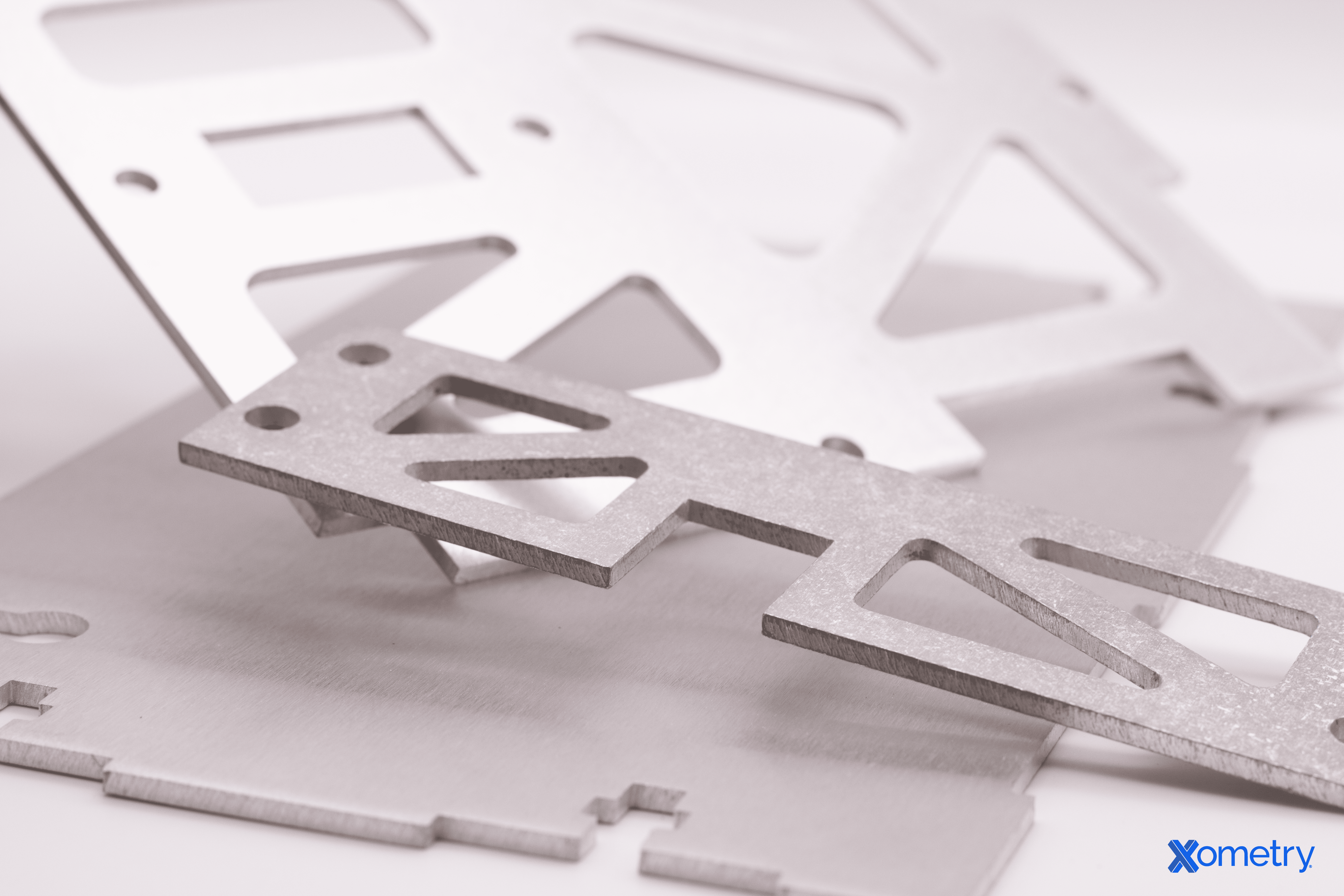

Casi todos los componentes mecánicos, como las enormes piezas de acero mecanizadas por CNC para el cabezal de corte, las cintas transportadoras, el almacenamiento de tubos y los mecanismos de propulsión se hicieron a medida para adaptarse a las necesidades del equipo.

Xometry proporcionó al equipo varias piezas esenciales y complejas de acero mecanizado por CNC para la junta de dirección de la tuneladora, piezas de chapa cortadas con láser para la mecánica del sistema de propulsión, así como los cimientos del sistema de almacenamiento de tuberías pesadas de ocho toneladas de capacidad.

«El proyecto tenía un calendario muy ambicioso, ya que teníamos que planificar, producir, probar y enviar nuestra compleja máquina en un año. Los plazos de entrega cortos y programados de Xometry fueron una gran ayuda para conseguirlo», comparte Dmitry Burlakov, del equipo de TUM Boring. «También estamos muy satisfechos con la calidad de las piezas suministradas por Xometry».

Ganar el «Not-a-Boring Competition» en 2021

Hubo varios factores de éxito que ayudaron a ganar el concurso. «El factor más importante fue el equipo, con tantos estudiantes muy motivados que trabajaron día y noche para alcanzar los ambiciosos objetivos», explica Dmitry.

«Sin embargo, nuestros valiosos socios de la industria, como Xometry, que nos proporcionaron recursos y conocimientos, contribuyeron a nuestro éxito. Este apoyo nos permitió estar bien preparados para la competición, lo que finalmente dio a nuestro equipo la ventaja».

El equipo TUM Boring fue uno de los dos últimos competidores que quedaron tras la sesión informativa sobre seguridad, que se realizó cuatro días antes de la competición y que descartó a los otros diez participantes.

TUM Boring consiguió cumplir las normas de seguridad requeridas para hacer un túnel durante todo el tramo y perforar hasta 22 m, la mayor distancia registrada durante la «Not-a-Boring Competition».

El equipo planea ahora sus próximos pasos con el mismo objetivo de construir la tuneladora más rápida del mundo y contribuir al futuro de la movilidad.

Más información

Acerca de TUM Boring

Más información sobre TUM Boring: https://tum-boring.com/

Póngase en contacto con el equipo de TUM Boring: te**@********ng.com

Acerca de Xometry

Xometry es la principal plataforma de fabricación bajo demanda del mundo. Ofrecemos una enorme capacidad de red y presupuestos online instantáneos. Nuestra red europea de más de 2.000 instalaciones de fabricación nos permite mantener sistemáticamente unos plazos de entrega rápidos, al tiempo que ofrecemos una amplia gama de capacidades, como el mecanizado CNC, la impresión 3D, la fabricación en chapa metálica y el moldeo por inyección.

Xometry trabaja con una base de clientes muy diversa, que va desde nuevas empresas hasta compañías de la lista Fortune 100, como BMW y Bosch.

Comparta su experiencia de ingeniería o diseño de producto

¡Comparta su historia!

¡Comparta su experiencia en ingeniería y diseño de productos y consiga una recompensa de 300 €! Muestre sus soluciones innovadoras y mejores prácticas a nuestra comunidad.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)