Dependiendo del proceso de fabricación, la maquinaria, la habilidad del operario y otros factores, las piezas siempre se desviarán de las dimensiones nominales. Los problemas suelen aparecer en el momento del montaje: los elementos no encajan o no funcionan según lo previsto, o lo hacen, pero con una fricción o holgura adicionales que pueden reducir considerablemente la vida útil de la pieza.

Por ello, los ingenieros recurren a las tolerancias. Las tolerancias dimensionales son la forma más común de limitar las imprecisiones. La mayoría de los dibujos de ingeniería establecen una clase de tolerancia general que se aplica a todas las dimensiones a menos que se especifique lo contrario.

Sin embargo, las tolerancias dimensionales por sí solas no reflejan la función prevista de la pieza, dejando sin especificar muchos comportamientos críticos de las características.

¿Qué es GD&T? ¿Y por qué utilizarlo?

Dimensionamiento geométrico y tolerancia (Geometric Dimensioning & Tolerancing, GD&T) proporciona un lenguaje completo para garantizar la funcionalidad definiendo tanto el tamaño como la geometría de las características.

GD&T es una forma estandarizada de comunicar no sólo el tamaño, sino también la forma, la ubicación y la alineación para que una pieza funcione exactamente según lo previsto. Permite a los ingenieros transmitir la intención del diseño a los equipos de fabricación e inspección para lograr una comprensión uniforme que maximice la probabilidad de éxito del proyecto.

Ventajas clave:

- Comunicación clara: los símbolos hacen evidente qué características son importantes para la función, eliminando conjeturas entre el diseño, el mecanizado y la inspección.

- Controla lo que importa: a diferencia de las dimensiones básicas, GD&T cubre el tamaño, la ubicación, la orientación y la forma.

- Intercambiabilidad: las piezas de diferentes lotes o proveedores se ensamblan y funcionan correctamente.

- Ahorro de costes: ajuste las tolerancias sólo donde sea necesario, reduciendo los desechos y evitando retrasos por entregas no aptas.

- Inspección coherente: define exactamente cómo medir, reduciendo disputas y evitando que se cuelen piezas defectuosas.

- Flexibilidad cuando es posible: los modificadores de las condiciones del material como MMC/LMC pueden proporcionar una tolerancia adicional cuando el tamaño de la pieza lo permite.

En resumen, GD&T hace que los dibujos sean más funcionales, reduce los malentendidos y puede ahorrar tiempo y dinero, siempre que se aplique sólo donde sea realmente necesario.

| Nombre y símbolo | Descripción | Cuándo utilizar | Ejemplos de dibujo |

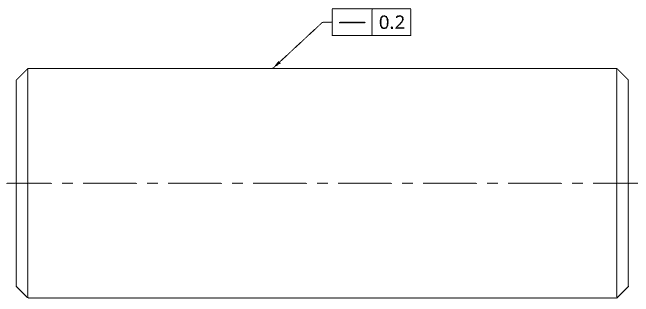

| Planitud | Todos los puntos de la superficie deben caer entre dos planos paralelos. (Sin punto de referencia o datum.) | Las caras de colocación/sellado necesitan un contacto uniforme; las fijaciones necesitan un asiento estable. | La superficie de la placa base debe estar nivelada con la mesa de granito sin balancearse. |

| Rectitud | Desviación del eje limitada dentro de una pequeña zona cilíndrica. (Característica del tamaño.) | Los ejes guía/husillos necesitan ejes verdaderos para un movimiento suave y un bajo desgaste. | Los ejes largos se mueven dentro de los límites de rectitud, sin arquearse a mitad del vano. |

| Cilindricidad | Toda la superficie cilíndrica debe ajustarse a un único cilindro de tolerancia coaxial. | Los cilindros giratorios/de ajuste a presión deben funcionar correctamente en toda su longitud. | El casquillo del rodamiento debe ajustarse a un cilindro coaxial a lo largo de toda su longitud |

| Circularidad (Redondez) | Toda sección transversal debe encajar entre dos círculos concéntricos. (Sin punto de referencia o datum.) | Las secciones redondas aisladas necesitan uniformidad sin construir un marco de referencia de datum (DRF). | La sección de eje torneado mide uniformemente redonda en todos los ángulos. |

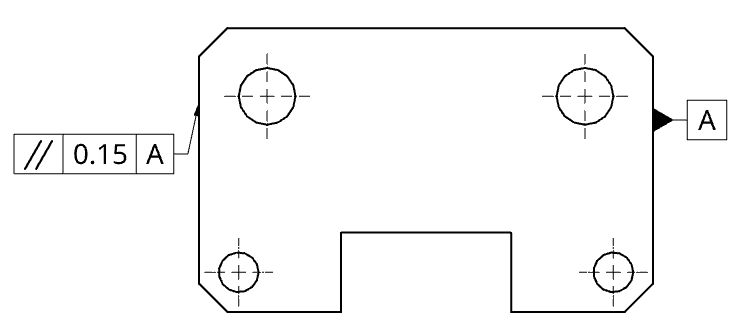

| Paralelismo | Superficie/eje orientado paralelo al punto de referencia dentro de una zona definida. | Las caras/ejes opuestos deben coincidir para evitar inclinaciones o pellizcos. | La cara superior de un bloque mecanizado permanece paralela a la cara del punto de referencia inferior. |

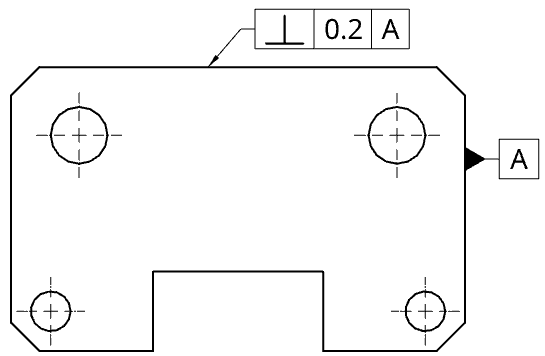

| Perpendicularidad | Superficie/eje orientado 90° respecto al punto de referencia dentro de una zona definida. | Taladros hasta los asientos; trayectorias de carga cuadradas; alineaciones precisas. | El borde fresado es perpendicular (90°) con la superficie de referencia. |

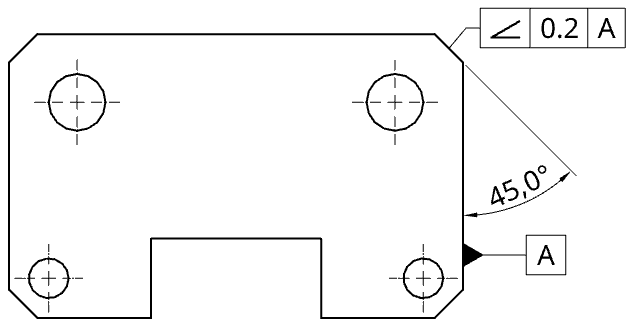

| Angularidad | Superficie/eje orientado en un ángulo básico especificado (≠90°) con respecto a un punto de referencia. | Elementos sin ángulo recto críticos para el mallado/flujo/ensamblaje. | Chaflán mantenido a 45° con respecto al punto de referencia base. |

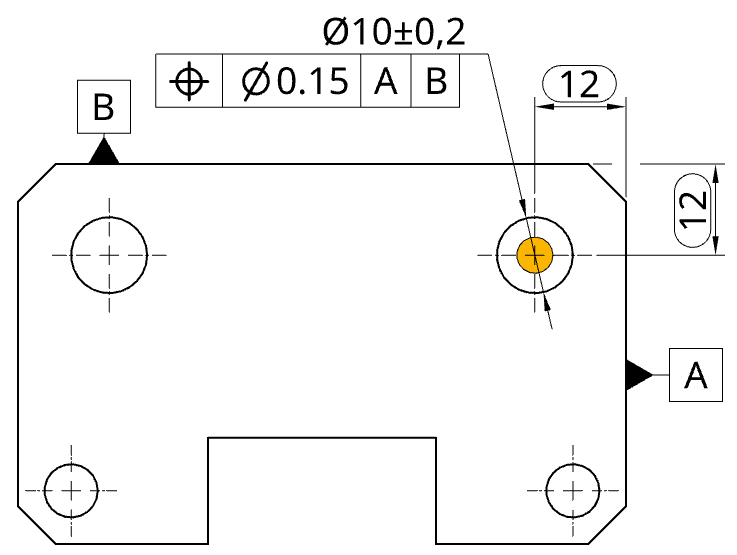

| Posición | Localiza un eje/centro en la posición verdadera (zona cilíndrica; utiliza puntos de referencia). | Los patrones/pernos/taladros deben coordinarse de forma fiable entre diferentes proveedores. | Los centros de los taladros para bulones en las faldillas deben estar situados en sus posiciones reales según el plano. |

| Concentricidad | Los puntos medios se alinean a un eje datum. | Alineación masa-centro para el equilibrado; normalmente se sustituye por posición/desviación. | El diámetro pequeño del eje escalonado comparte el mismo centro que el orificio piloto. |

| Simetría | Plano medio centrado en un plano de referencia. | Mantenga la misma distancia/carga a ambos lados del plano medio. | Las paredes de la ranura en horquilla están igualmente espaciadas alrededor del plano medio. |

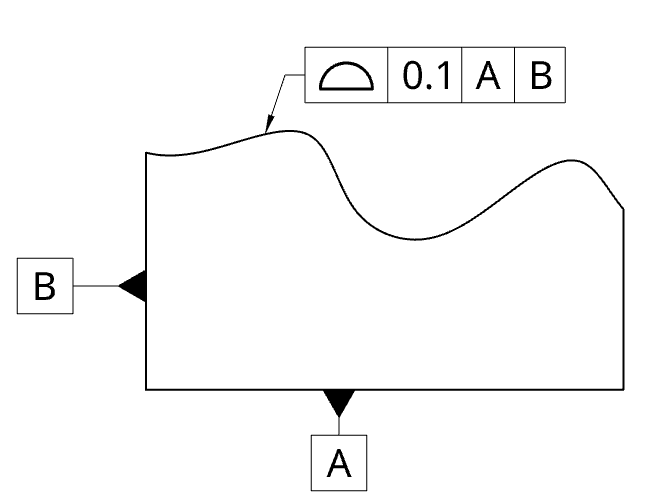

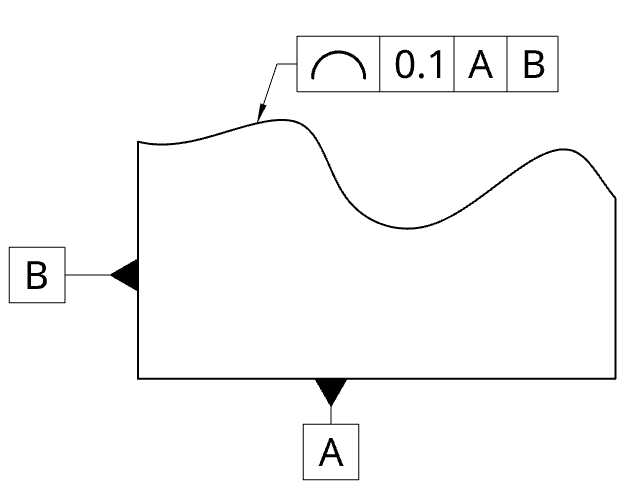

| Perfil de una superficie | Toda la superficie debe estar dentro de una banda de tolerancia 3D. | Las caras de forma libre/compuesta deben seguir el CAD por razones funcionales/estéticas. | El revestimiento exterior de la puerta del coche sigue la superficie CAD dentro de la banda de perfil. |

| Perfil de una línea | Cualquier sección elegida debe encontrarse dentro de una banda de tolerancia 2D. | Controle la suavidad de los bordes/secciones cuando el ajuste visual sea importante. | La sección de apertura del parachoques coincide con la curva plantilla especificada. |

| Excentricidad circular | Limita la variación de la sección durante la rotación alrededor de un eje de referencia. | Controla el «bamboleo» de la cara en cada sección para reducir las vibraciones. | La cara del disco de freno muestra una variación mínima a lo largo de una revolución. |

| Desviación total | Limita la variación de toda la superficie durante la rotación. | Los cojinetes y superficies de sellado a lo largo de toda su longitud deben girar de manera uniforme (NVH, fugas) | El cojinete del árbol de transmisión debe mantenerse alineado a lo largo de toda su longitud mientras gira. |

| MMC (condición de material máximo) | Agrega tolerancia adicional (bonus) a medida que la característica se aleja de la condición de material máximo. | Ajustes de holgura: pasadores/agujeros cuando la facilidad de montaje es importante pero la resistencia no se ve afectada. | Localizar el agujero en su tamaño más pequeño permite una tolerancia de posición extra. |

| LMC (condición de material mínimo) | Agrega tolerancia adicional (bonus) a medida que la característica se aleja del mínimo material. | Distancia de borde / protección de espesor de pared cerca de agujeros o aberturas. | El orificio cercano al borde conserva la pared mínima mediante el uso de la bonificación LMC. |

| RFS (independientemente del tamaño de la característica) | Sin bonus; la geometría se mantiene independientemente del tamaño real. | Soportes ópticos, elementos de estanqueidad, ubicación precisa a pesar de la holgura. | El orificio de alineación se mantiene en su posición independientemente del tamaño real. |

Visión general de los símbolos GD&T más utilizados, con explicaciones y ejemplos de dibujos reales.

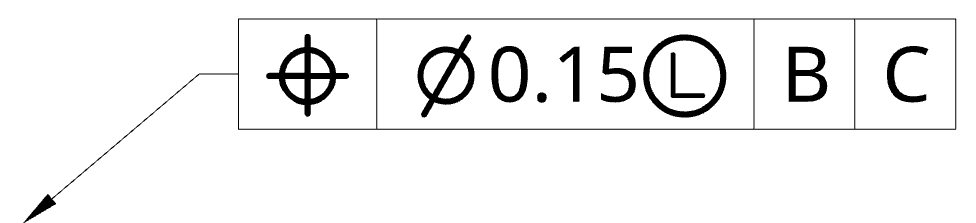

Marco de control de características

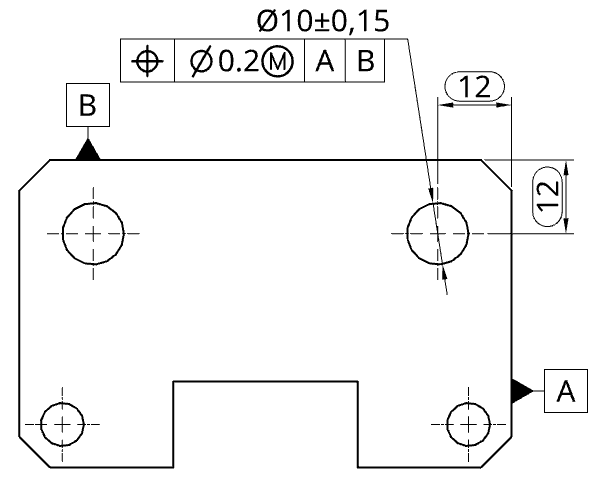

El marco de control de características (Feature Control Frames, FCF) contiene toda la información necesaria tanto para la fabricación como para la inspección. Especifica qué control geométrico se aplica, cuánta variación se permite y relativa a qué referencias.

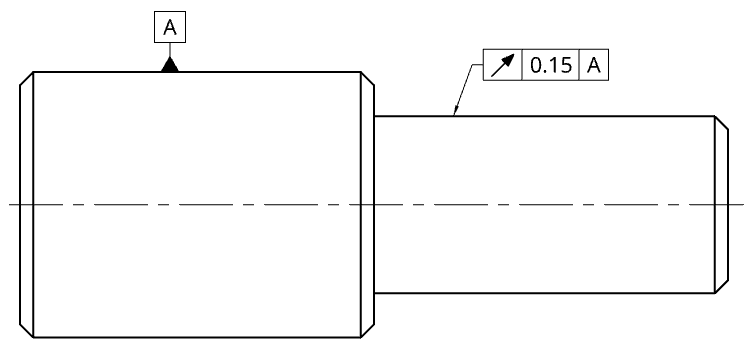

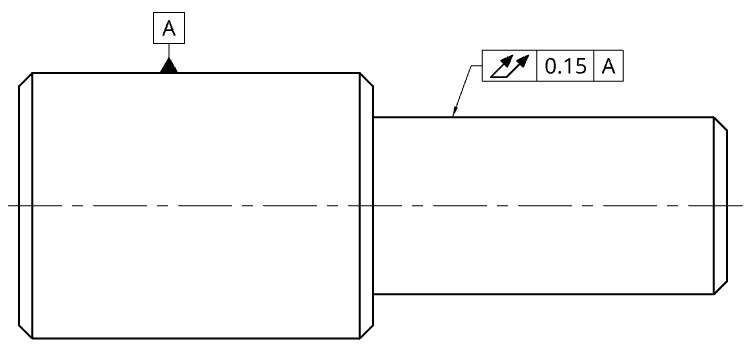

- La flecha guía: la flecha indica a qué superficie o característica afectan las tolerancias geométricas. A veces no hay flecha guía: la FCF puede estar situada junto a una dimensión básica o diamétrica; en ese caso, la característica de tamaño se ve afectada.

- Símbolo de tolerancia geométrica: la primera casilla del marco de control de rasgos define qué tolerancia geométrica se utiliza, en este caso la posición.

- Tolerancia de la característica: el valor numérico está siempre presente (por ejemplo, 0,15 mm). Otros símbolos pueden definir la forma de la zona (por ejemplo, ⌀ para una zona cilíndrica). Esta celda también puede incluir un modificador de condición del material-MMC (Ⓜ) para condición de material máximo o LMC (Ⓛ) para condición de material mínimo.

- Datums: las siguientes secciones enumeran las referencias datum (por ejemplo, |B|C|) que establecen cómo se orienta y localiza la tolerancia.

Datums

Un datum es una referencia teóricamente exacta, utilizada para medir y verificar controles geométricos en GD&T. Dado que las piezas y dispositivos reales nunca son perfectos, GD&T distingue entre características datum, datums y simuladores de datums:

- Características datum: superficie/borde/eje real de la pieza que se designa como referencia (por ejemplo, una cara mecanizada, un eje de taladro). Tiene imperfecciones.

- Datum: la referencia ideal y perfecta derivada de la característica datum (por ejemplo, un plano o eje matemáticamente perfecto).

- Simulador de datum: el dispositivo físico que actúa como el punto de referencia durante la inspección o la configuración (por ejemplo, una placa de superficie, clavijas, bloques en V). El punto de referencia se pone en contacto con el simulador para establecer la configuración de medición.

Esto tiene implicaciones directas en los resultados de la inspección. Muchos FCF hacen referencia a más de un punto de referencia; el orden de los puntos de referencia en el FCF define cómo se construye el sistema de coordenadas; éste es el marco de referencia de datums (Datum Reference Frame, DRF) utilizado para la medición.

Construcción del DRF (A-B-C):

- Datum primario (A): establece el primer plano/eje de referencia; requiere al menos tres puntos de contacto.

- Datum secundario (B): añade la restricción de orientación/ubicación; requiere al menos dos puntos de contacto.

- Datum terciario (C): restricción final; al menos un punto de contacto.

Cambiar el orden A-B-C cambia la forma en que la pieza se limita en el simulador y puede cambiar los resultados de la inspección. Elija los puntos de referencia y su secuencia para que coincidan con las configuraciones de montaje funcional e inspección real.

Categorías GD&T

El dimensionado y tolerado geométrico se divide en 5 categorías distintas:

- Forma: controla la forma/consistencia inherente de las características sin hacer referencia a puntos de referencia.

- Planitud

- Rectitud

- Cilindricidad

- Circularidad

- Orientación: controla la inclinación o alineación de un elemento con respecto a un punto de referencia. Requiere al menos un punto de referencia.

- Paralelismo

- Perpendicularidad

- Angularidad

- Localización: posiciona con precisión el eje, el plano central o el punto central de un elemento haciendo referencia a puntos de referencia. Estos puntos de referencia actúan como un sistema de coordenadas, estableciendo la desviación permisible de un elemento desde su verdadera posición o verdadera ubicación. Esta posición ideal y prevista se define mediante cotas básicas, que son líneas de cota lineales estándar.

- Posición

- Concentricidad (eliminado de ASME)

- Simetría (eliminado de ASME)

- Perfil: controla los contornos 2D/3D relativos a los puntos de referencia para una alineación adecuada.

- Perfil de una superficie (3D)

- Perfil de una línea (2D)

- Desviación o runout : controla la variación de la superficie a medida que una pieza gira alrededor de un eje de referencia. Es único en el sentido de que comprueba tanto la geometría como la alineación, y se utiliza habitualmente para evitar vibraciones en componentes como ejes y árboles.

- Excentricidad circular

- Desviación total

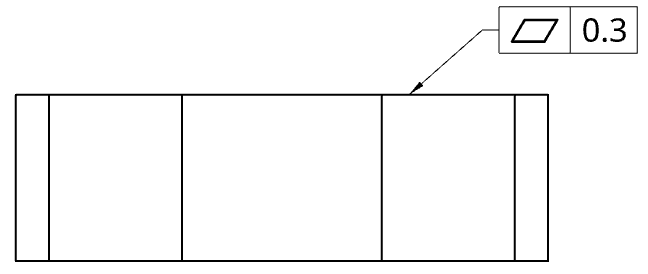

Planitud (forma)

La tolerancia de planitud define una zona entre dos planos paralelos. El espesor de la zona se indica en el marco de control del elemento. Para cumplir los requisitos, todos los puntos de la superficie deben permanecer dentro de la zona de tolerancia.

La planitud se utiliza a menudo cuando una cara debe acoplarse con otra pieza para garantizar un contacto uniforme. También puede aplicarse a características de tamaño (cualquier cosa con un tamaño medible, como un recorte). En ese caso, la zona de dos planos se forma por el centro de la característica medida.

El dimensionado y tolerado geométricos (GD&T) suele aplicarse a piezas y características que requieren tolerancias precisas, a menudo imperceptibles, sobre todo en el mecanizado. Sin embargo, la tolerancia de planitud tiene aplicaciones más amplias. Por ejemplo, en el corte de chapas o tubos a gran escala, el calentamiento por láser puede provocar curvaturas visibles, por lo que la planitud es un factor crítico.

Así, al hacer muchos recortes en un tubo rectangular de 120x60x6000 mm, puede acabar curvado como un plátano. Definir la zona de tolerancia es sencillo de hacer y sencillo de medir, ya que basta con tumbar el tubo y medir su punto más alto para ver si entra o no en la zona de tolerancia.

Planitud frente a rugosidad de la superficie: la planitud se refiere a la forma general (macro), la rugosidad de la superficie se refiere a la textura (micro). Una superficie puede ser plana pero rugosa, o alabeada pero lisa.

Ejemplo de uso donde dos caras van a acoplarse y necesitan uniformidad: una cara de sellado del cuerpo de la válvula para evitar fugas.

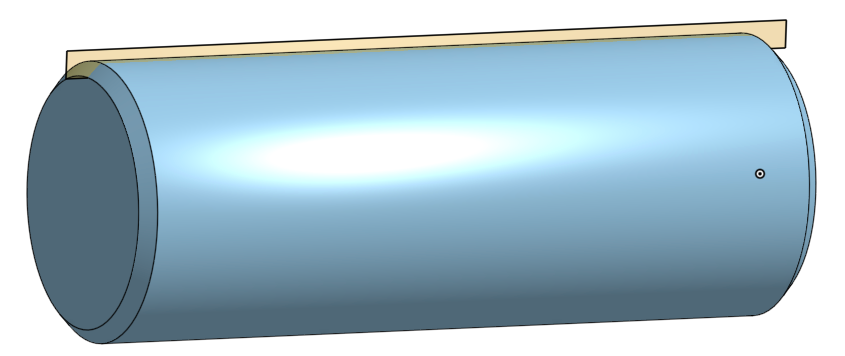

Rectitud (forma)

La rectitud es la misma tolerancia que la planitud, menos una dimensión. Esto significa que la zona de tolerancia es 2D en lugar de 3D.

Una forma sencilla de pensar en la rectitud es a través de la medición: una máquina de medición de coordenadas (MMC) se desplaza en una única línea recta sobre una superficie, comprobando si todos los puntos de dicha línea se encuentran dentro de la zona de tolerancia. En una pieza cilíndrica, puede trazar muchas líneas paralelas para medir. Nota: todas las líneas pueden pasar individualmente mientras siga habiendo dislocación entre las líneas no comprobadas.

Cuando la rectitud se aplica a una característica de tamaño (por ejemplo, el diámetro de un eje), crea una zona cilíndrica alrededor del eje. El eje (o línea mediana derivada) debe encontrarse dentro de esa zona a lo largo de la longitud. Lo mismo se aplica al eje de un agujero.

Ejemplo de uso donde algo debe ser realmente recto para encajar o sellar bien: un carril guía de CNC para un movimiento suave.

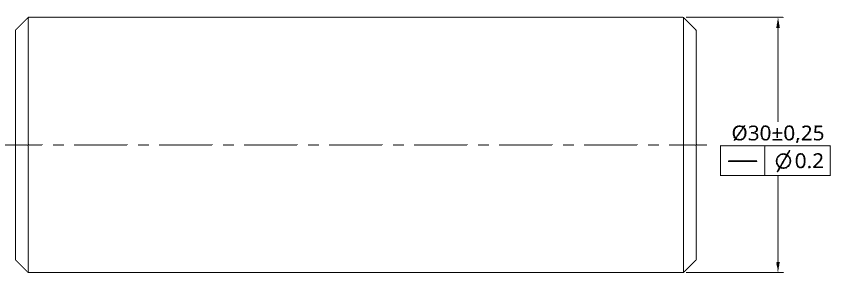

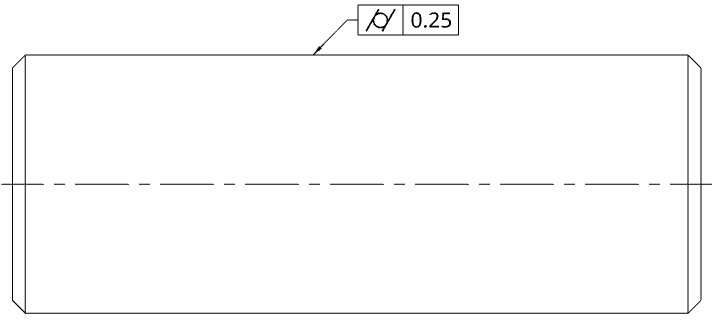

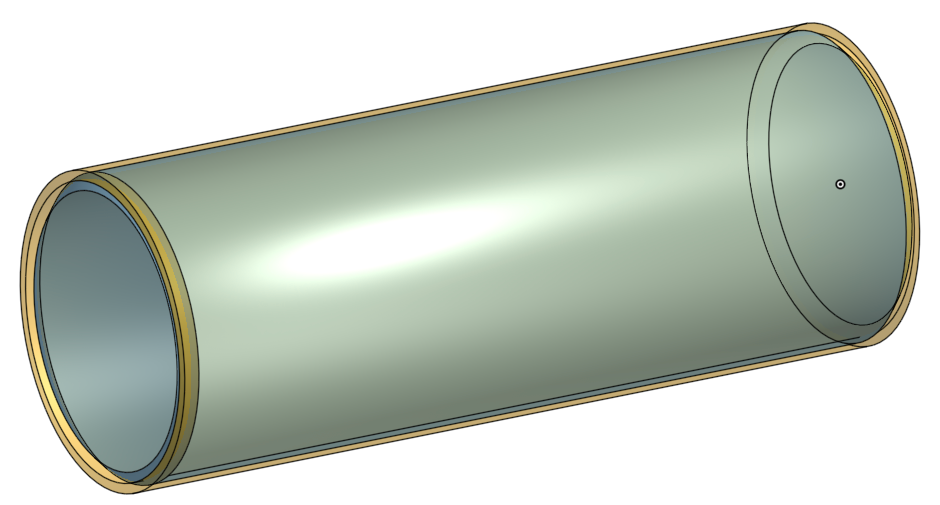

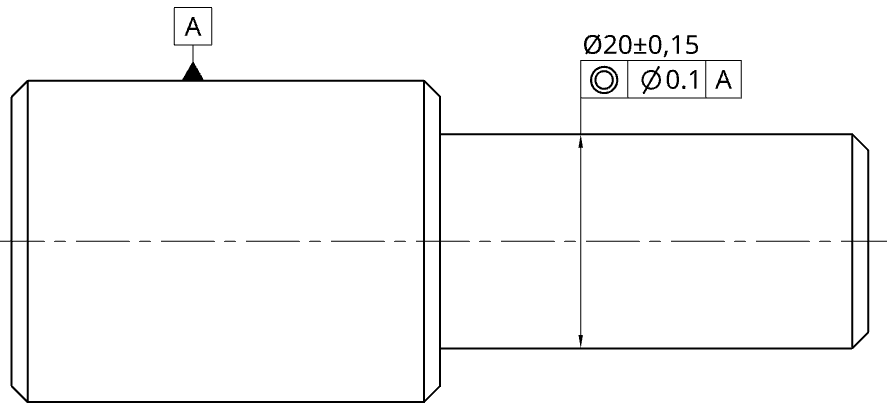

Cilindricidad (forma)

La cilindricidad define una zona de tolerancia que rodea uniformemente una característica de cilindro, pasador u orificio. Todos los puntos de la superficie del elemento deben estar dentro de la zona.

En esencia, la cilindricidad es un control 2 en 1 que engloba la circularidad (redondez en cada sección transversal) y la rectitud (sin desviación del eje) en toda la longitud.

Ejemplo de uso: un eje de motor de alta velocidad que debe ser recto y redondo en toda su longitud para minimizar el desequilibrio.

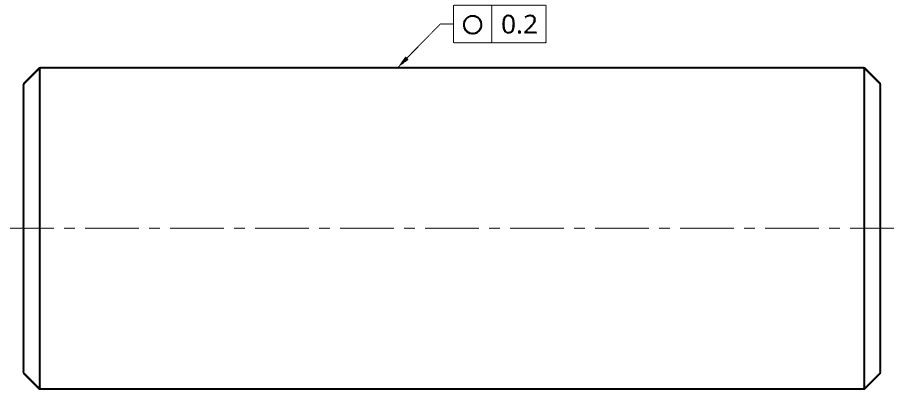

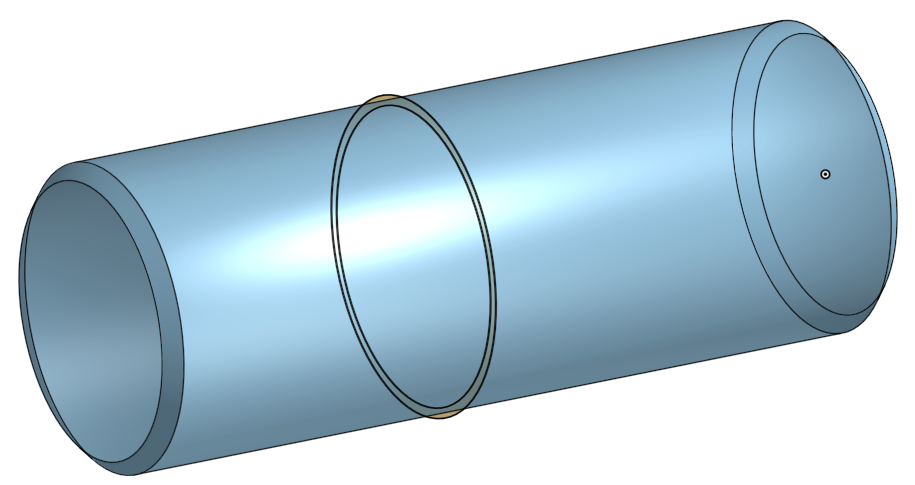

Circularidad (forma)

La circularidad (redondez) controla la redondez de una única sección transversal. La zona son dos círculos concéntricos; no hay componente de longitud. La circularidad es a la cilindricidad lo que la rectitud es a la planitud. La anchura de la zona de tolerancia viene determinada de nuevo por el valor numérico del marco de control.

Dado que la circularidad se aplica sección por sección, la pieza puede tener diferentes diámetros de sección transversal sin problema; cada sección tiene la misma anchura de zona pero un nominal diferente.

Ejemplo de uso: un asiento de cojinete que debe ser redondo para una distribución uniforme de la carga.

Paralelismo (orientación)

El paralelismo establece que una superficie (o eje) debe ser paralela a un punto de referencia dentro de una zona de tolerancia especificada. En CAD se elige una referencia y se obtiene la perfección; en GD&T se define una zona de tolerancia medible en torno a ese ideal.

Ejemplo de uso donde dos superficies o ejes deben ser paralelos para funcionar: los carriles de un actuador lineal.

Perpendicularidad (orientación)

La perpendicularidad controla una característica o plano a 90° con respecto a una característica de referencia. Aunque el nominal es un ángulo, la tolerancia se da en unidades lineales (por ejemplo, mm).

Ejemplo de uso donde la alineación o transferencia de carga requiere una perpendicularidad casi perfecta: un taladro del portaherramientas respecto a la base del portaherramientas para evitar desalineaciones.

Angularidad (orientación)

Similar a la perpendicularidad, pero el ángulo respecto al punto de referencia no es de 90°. El ángulo nominal se define mediante una dimensión básica (por ejemplo, 45°); la tolerancia de angularidad proporciona un margen de error lineal. Esto suele ser más práctico para la inspección con MMC o calibres que una tolerancia angular pura.

Ejemplo de uso donde se requiere un ángulo específico entre planos: un ángulo de la cara del diente del engranaje para un mallado y una distribución de cargas adecuados.

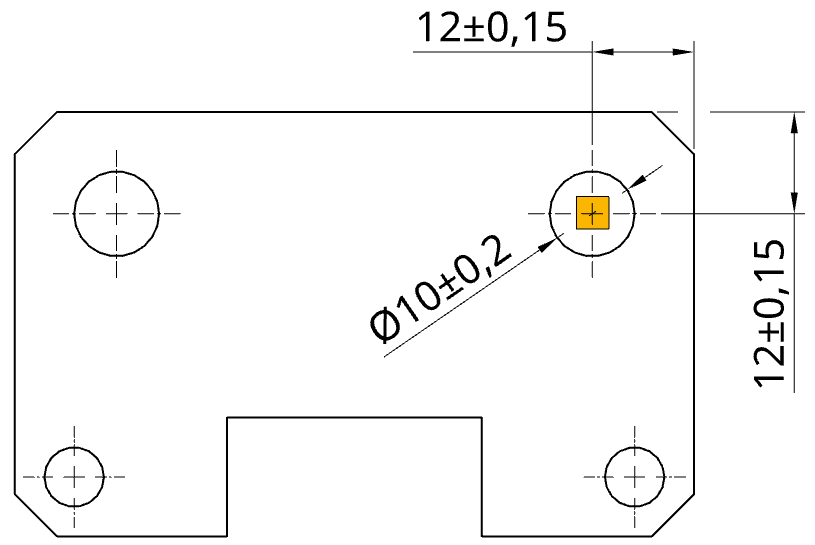

Posición (localización)

Posición es uno de los controles GD&T más utilizados. En lugar de las «cajas» de tolerancia rectangulares de las cotas lineales, la posición define una zona de tolerancia cilíndrica centrada en la verdadera posición (de las cotas básicas). Esto permite controlar no sólo dónde se encuentra un elemento (por ejemplo, un eje de taladro), sino también garantizar que está correctamente orientado con respecto a los puntos de referencia.

Las cotas básicas (en recuadro) establecen la posición verdadera; el control posición define la zona de tolerancia cilíndrica permitida en torno a esa posición verdadera.

Ejemplo de uso donde las ubicaciones exactas de orificios/pernos son críticas para el montaje: un patrón de pernos en una brida para la alineación de juntas.

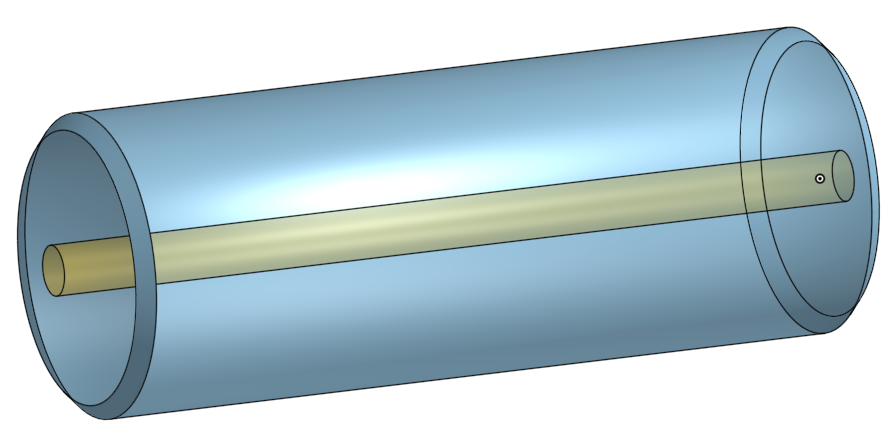

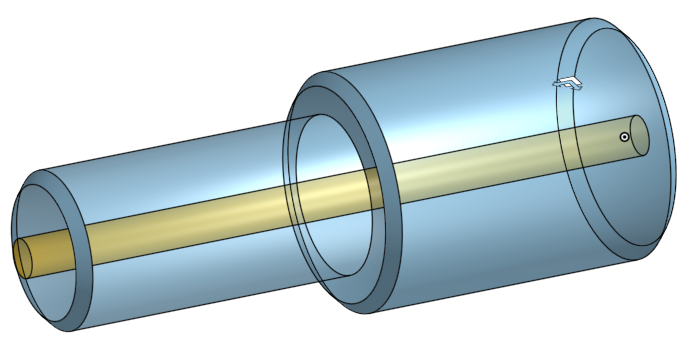

Concentricidad (localización)

En la revisión más reciente de la norma ASME, ASME Y14.5-2018, se eliminó la concentricidad. Esto se debe a que su definición puede ser cubierta por la tolerancia de posición y la excentricidad, ambas de uso más frecuente. Sin embargo, es importante señalar que la concentricidad sigue estando presente en la familia equivalente de normas ISO.

La concentricidad requiere que los puntos medios de todos los elementos de superficie diametralmente opuestos caigan dentro de una zona cilíndrica coaxial con un eje de referencia. Aunque puede justificarse mecánicamente, complica la inspección (MMC con gran cantidad de datos). A menudo se sustituye por la posición y/o la excentricidad en los flujos de trabajo ASME.

Para un eje escalonado con diámetros variables, buscando una suavidad de rotación óptima. Puede designar el eje de una sección (por ejemplo, la más gruesa) como eje de referencia. A continuación, conceptualice un tubo de tolerancia cilíndrico imaginario que se extienda desde este eje de referencia. La clave es que todos los puntos del eje de la segunda sección del eje deben permanecer confinados dentro de este tubo de tolerancia extendido.

Ejemplo de uso donde la línea central de la masa debe alinearse para el equilibrio en rotación: secciones del eje de un turbina.

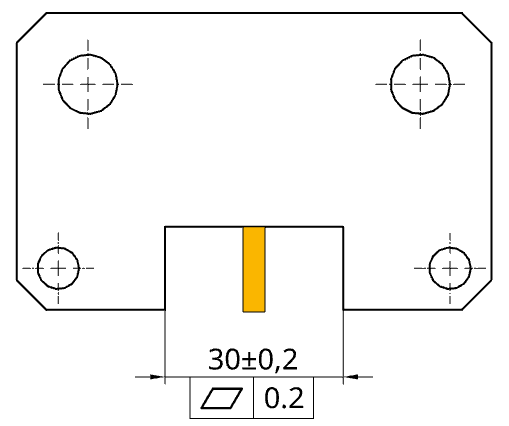

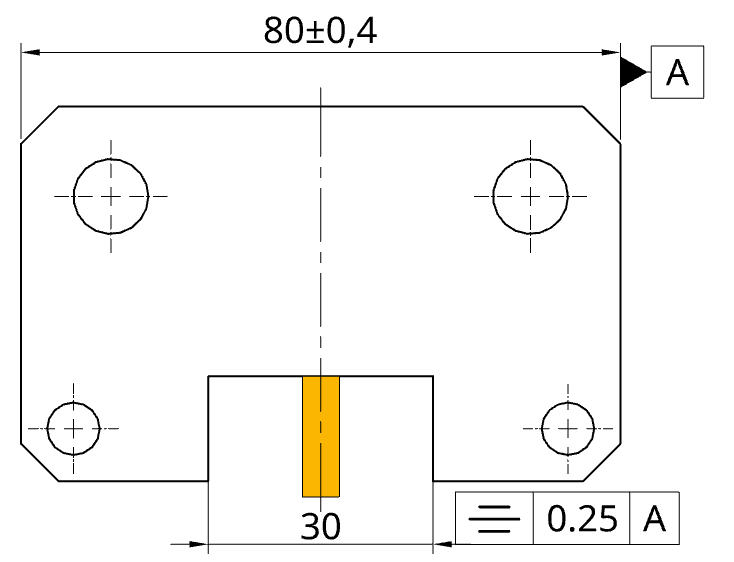

Simetría (localización)

Al igual que la concentricidad, la simetría fue eliminada de la norma ASME debido a consideraciones similares, pero sigue siendo una característica de la norma ISO.

La simetría requiere que los puntos medios de dos características opuestas se encuentren dentro de una zona de tolerancia especificada, que es un bloque amarillo centrado en un plano datum. En esencia, el plano central del elemento debe alinearse con el plano central del punto de referencia dentro de una banda de tolerancia definida.

Ejemplo de uso donde el espaciado igual es importante para la función o el equilibrio: superficies de montaje en horquilla (como el yugo de una junta universal) centradas con respecto al eje de un árbol para una distribución uniforme de la carga.

Perfil de una superficie (perfil)

El perfil de una superficie define una zona de tolerancia 3D uniforme alrededor de la superficie nominal (a partir de las cotas básicas) y hace referencia a los puntos de referencia para la orientación/ubicación. Es un concepto envolvente similar al de la planitud, pero planitud es un control de forma con sin puntos de referencia, mientras que perfil de superficie admite formas simples o complejas con relaciones de puntos de referencia.

La diferencia es que el perfil de una superficie también sirve para formas más complejas, ya que crea una zona en la que deben estar todos los puntos de la superficie. Además, necesita una característica datum como referencia.

Ejemplo de uso donde el control de superficies de forma libre/curvada en las que importa una forma consistente: un panel aerodinámico que se mantiene dentro de su perfil diseñado para el flujo de aire.

Perfil de una línea (perfil)

El perfil de una línea es al perfil de superficie lo que la rectitud es a la planitud. Especifica los límites mínimo y máximo de la sección transversal más fina de una superficie, sin tener en cuenta la tercera dimensión.

Este método resulta útil cuando se necesita un control preciso de la forma de una superficie en direcciones específicas sin tener que limitar necesariamente toda la superficie a la vez.

Ejemplo de uso: control de la curvatura de un panel de carrocería de automóvil a lo largo de una sección para garantizar reflejos suaves y huecos de ensamblaje consistentes.

Excentricidad circular (desviación)

La excentricidad circular define la redondez de las secciones transversales individuales de un elemento en relación con el eje del punto de referencia. Su zona de tolerancia, similar a la circularidad, está delimitada por dos círculos concéntricos centrados en el eje del punto de referencia.

Sin embargo, es importante tener en cuenta que la excentricidad circular no es lo mismo que la circularidad. En la práctica, la excentricidad se evalúa con la pieza girando alrededor del eje de referencia, mientras que la circularidad es una comprobación estática de la redondez en una única sección transversal.

La similitud con la circularidad radica en el hecho de que el diámetro de la zona puede variar en cada sección transversal, y es probable que así sea.

Ejemplo de uso donde las piezas giratorias deben permanecer alineadas y equilibradas: la desviación circular del muñón del cigüeñal respecto al eje principal para prevenir vibraciones y desgaste desigual de los rodamientos.

Desviación total (desviación)

La desviación total es similar a la desviación circular, pero inspecciona toda la superficie de un elemento, en lugar de secciones transversales individuales, en relación con un eje de referencia. La zona de tolerancia es cilíndrica y abarca toda la longitud del elemento.

Este control garantiza la redondez y la rectitud de la superficie a lo largo de todo su eje, y no sólo en secciones aisladas.

Ejemplo de uso: cuando la calidad de la rotación total es importante. Por ejemplo, excentricidad total del árbol de transmisión para garantizar una rotación suave y evitar vibraciones en la transmisión.

Modificadores

Los modificadores son una parte importante de GD&T. Permiten una tolerancia adicional para las tolerancias dependiendo de lo cerca que esté una característica de sus límites de tolerancia.

Condición de material máximo

La condición de material máximo (Maximum Material Condition, MMC) para abreviar es una condición por la cual la pieza de trabajo tiene la mayor cantidad de material restante después de realizar un corte.

Por ejemplo, si se especifica un orificio de 10 mm con una tolerancia de +/-0,15 mm, el tamaño mínimo admisible del orificio es de 9,85 mm. Esta dimensión de 9,85 mm representa el MMC, ya que deja la mayor cantidad de material.

Cuando se utiliza la tolerancia posicional GD&T sin una definición MMC, la posición del agujero simplemente debe cumplir la tolerancia especificada (por ejemplo, 0,2 mm), independientemente de su tamaño real. Sin embargo, en aplicaciones prácticas, el tamaño suele ser crítico, y esto puede solucionarse aplicando el modificador MMC.

Cuando se aplica el modificador MMC, se obtiene una «tolerancia extra» si el tamaño real del agujero es mayor que el MMC. Por ejemplo, si el agujero mide 10,1 mm, se ganan 0,25 mm adicionales (10,1 – 9,85 = 0,25) de margen de desplazamiento, además de la tolerancia posicional original.

El objetivo principal de la tolerancia adicional es aumentar el margen de error permitido, lo que en última instancia ayuda a reducir los costes de fabricación.

Tolerancia adicional = dimensión real del elemento – dimensión MMC

Condición de material mínimo

Aunque es menos común que la condición de material máximo, la condición de material mínimo (Least Material Condition, LMC) sigue teniendo aplicaciones prácticas. Puede que su uso no resulte obvio a primera vista.

Imaginemos un agujero cerca del borde de una placa. Para evitar el fallo, debe asegurarse de que haya suficiente material entre el orificio y el borde. Si el tamaño real del agujero es menor que el límite de la condición de material mínimo (por ejemplo, 9,85 mm), el centro del agujero puede estar más cerca del borde por la diferencia. Esta diferencia contribuye a una «tolerancia extra».

Tolerancia adicional = tamaño LMC – tamaño real del elemento

Por ejemplo, si el LMC es de 10,15 mm y el tamaño real del agujero es de 9,85 mm, la tolerancia de bonificación sería de 0,3 mm (10,15 – 9,85 = 0,3), que se añade a la tolerancia posicional permitida.

Independientemente del tamaño de la característica

Independientemente del tamaño del elemento (Regardless of Feature Size, RFS) significa que la tolerancia geométrica permanece constante, independientemente del tamaño real del elemento, siempre que se mantenga dentro de los límites de tamaño especificados. A diferencia de MMC o LMC, RFS no ofrece ninguna «tolerancia extra» cuando el elemento se desvía de su condición de material máximo o mínimo.

RFS es la condición por defecto en GD&T. Si no hay ningún símbolo MMC o LMC presente en el marco de control del elemento, la interpretación pasa automáticamente a RFS. En consecuencia, muchos dibujos no indican explícitamente RFS.

La RFS suele elegirse cuando el requisito funcional requiere un control estricto del tamaño y la geometría simultáneamente, independientemente de cualquier posible holgura. Por ejemplo, el orificio de un pasador de alineación para una montura óptica puede requerir que su posición se mantenga con una tolerancia estricta, aunque el orificio esté ligeramente sobredimensionado, ya que incluso un pequeño cambio de posición podría provocar una desalineación.

Directrices de Tolerancia GD&T

- GD&T no es decoración

- Si no está seguro de que es funcionalmente necesario, no lo aplique. Cada llamada GD&T añade un coste de inspección.

- Primero la función

- Tolerar sólo lo que afecte al ajuste, la alineación, la estanquidad o el rendimiento. Deje las características no críticas a las tolerancias generales.

- Mantenga limpio el dibujo técnico.

- Coloque las tolerancias fuera de los límites de la pieza, utilice perfiles verdaderos visibles, agrupación/orientación/espaciado coherentes.

- No especifique en exceso

- Evite las instrucciones de proceso a menos que sean esenciales. Se suelen suponer condiciones de 90° y coaxiales a menos que se indique lo contrario.

- Elegir datums que tengan sentido

- Elegir según la realidad del montaje/inspección y en la secuencia tal como se utilizarán (A→B→C).

- Comprobar la viabilidad

- Confirme la capacidad del proceso para las tolerancias solicitadas con los socios fabricantes. Utilice MMC/LMC cuando reduzcan el coste sin afectar a la función.

GD&T es la forma de traducir la intención del diseño en piezas que encajen, sellen, alineen y se muevan según lo previsto, sin pagar de más por tolerancias que no necesita.

Sin embargo, las piezas que no encajan, se desgastan más rápidamente o requieren reprocesamiento debido a imprecisiones suelen costar mucho más tiempo y dinero. Un uso prudente del dimensionamiento geométrico y las tolerancias puede ayudarle a evitar estos problemas.

A continuación encontrarás una tabla con 17 símbolos comunes de GD&T, que incluye planitud, rectitud, cilindricidad, circularidad, paralelismo, perpendicularidad, angularidad, posición, concentricidad, simetría, perfil de una superficie, perfil de una línea, excentricidad circular, excentricidad total, condición de material máximo (MMC), condición de material mínimo (LMC) e independientemente del tamaño de la característica (RFS).

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)