Los insertos mejoran la resistencia y durabilidad de las piezas de plástico de las piezas de plástico proporcionando refuerzo, puntos de fijación seguros, resistencia al desgaste, versatilidad, consistencia y rentabilidad. Al incorporar insertos a un diseño, los fabricantes pueden producir componentes de plástico de alta calidad que cumplen los requisitos de rendimiento y resisten las aplicaciones del mundo real.

Tipos de insertos para piezas de plástico

Los insertos estándar se refieren normalmente a insertos de uso común o fácilmente disponibles que se ajustan a los estándares de la industria en términos de dimensiones, materiales y diseño. Los insertos roscados para piezas impresas en 3D, moldeo por inyección y plásticos mecanizados con CNC se utilizan ampliamente en diversos sectores de fabricación y suelen ser fácilmente accesibles a través de proveedores y distribuidores.

En el mercado existen diferentes tipos de insertos estándar. Los tipos más utilizados son los insertos a presión, los insertos de roscado, los insertos termofijados, los insertos helicoidales, los insertos moldeados y los insertos de pasador.

A la hora de seleccionar las opciones de plástico para los insertos, los termoplásticos y los termoestables ofrecen distintas ventajas. Los termoplásticos (por ejemplo, PMMA / acrílico, PC, ABS, PP, PEEK), que pueden remodelarse varias veces, funcionan bien con insertos térmicos y ultrasónicos. Por el contrario, los termoestables (por ejemplo, epoxi, caucho vulcanizado), que son permanentemente rígidos después del moldeo, requieren insertos especializados como insertos moldeados, a presión o autorroscantes.

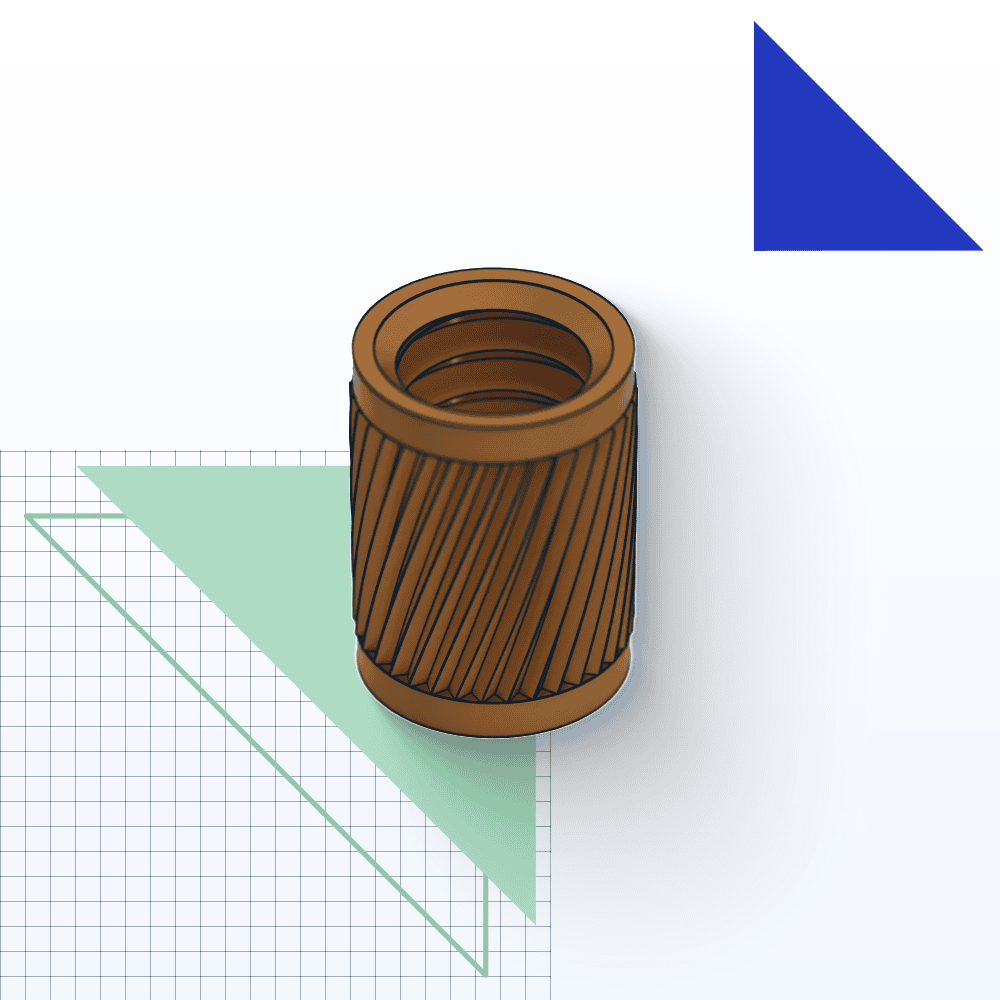

Insertos a presión

Los insertos a presión están diseñados para ser introducidos a presión en un agujero recto posmoldeo sin necesidad de calor adicional, lo que los hace ideales para plásticos más blandos. Disponen de estrías para proporcionar resistencia a la torsión y a la extracción, al tiempo que garantizan un buen flujo de plástico durante la inserción. Dependiendo del tipo de inserto, las estrías pueden tener forma helicoidal o de diamante.

Los insertos a presión estándar suelen tener estrías helicoidales que muerden el plástico cuando se introducen, guiando el inserto en el agujero durante el apriete. Este diseño garantiza un par de apriete adecuado para mantener la tensión necesaria entre las roscas.

Además de los insertos a presión estándar, las variedades de tornillo expansible tienen estrías de diamante. Estos insertos se introducen en un agujero y, a continuación, se instala un tornillo para expandir el inserto, introduciendo las estrías en el plástico circundante para conseguir un ajuste seguro.

Estos diseños permiten una rápida instalación sin herramientas especializadas, proporcionando un rendimiento fiable de la unión.

- • Cajas electrónicas: Los insertos a presión se utilizan ampliamente en la fabricación de cajas, chasis y componentes de carcasas electrónicas. Proporcionan puntos de fijación seguros para tornillos, separadores u otros elementos de sujeción, garantizando la integridad y durabilidad de los dispositivos y equipos electrónicos.

- • Componentes de automoción: Los insertos a presión se utilizan en la industria de la automoción para fijar paneles de plástico, piezas embellecedoras, componentes interiores y conjuntos del salpicadero. Refuerzan las conexiones roscadas en piezas de plástico y soportan vibraciones, impactos y variaciones de temperatura en entornos de automoción.

- • Equipamiento industrial: Los insertos a presión se integran en componentes de plástico utilizados en maquinaria, equipos y herramientas industriales para proporcionar puntos de montaje seguros para los accesorios y garantizar la estabilidad, durabilidad y funcionalidad de los equipos industriales en entornos de fabricación exigentes.

Tamaños estándar de los insertos a presión

A continuación se muestra una tabla de datos de Spirol en la que se destacan los diferentes tamaños de su inserto a presión de la serie 50. Para un dimensionamiento exacto del inserto, consulte las hojas de especificaciones de su fabricante de referencia y utilice la tabla siguiente como ejemplo de los parámetros proporcionados. Además, la imagen inferior indica a qué se refieren las medidas en la tabla.

| Tamaño de rosca (métrico) | A

Diámetro máx. del moleteado (mm) |

P

Diámetro del taladro previo (mm) |

L

Longitud (mm) |

Diámetro del taladro

recomendado (mm)) |

| Tolerancia > | Ref, | +-0,08 | +-0,13 | +0,08 |

| M2 x 0,4 | 3,40 | 3,07 | 3,18 | 3,15 |

| M2,5 x 0,45 | 4,19 | 3,86 | 3,56 | 3,94 |

| M3 x 0,5 | 4,19 | 3,86 | 3,56 | 3,94 |

| M3,5 x 0,6 | 4,98 | 4,65 | 3,81 | 4,72 |

| M4 x 0,7 | 5,77 | 5,44 | 7,06 | 5,51 |

| M5 x 0,8 | 6,58 | 6,25 | 7,87 | 6,32 |

| M6 x 1,0 | 8,15 | 7,82 | 9,45 | 7,90 |

| M8 x 1,25 | 9,75 | 9,42 | 11,05 | 9,50 |

Insertos roscados

Los insertos autorroscantes están diseñados para la instalación posterior al moldeado y ofrecen la mejor resistencia a la extracción. Las roscas externas tienen un perfil fino para minimizar la tensión sobre el plástico, junto con un paso relativamente grueso para maximizar la superficie de cizallamiento del plástico y evitar la extracción. Por lo general, estos insertos se recomiendan para termoplásticos o termoestables más blandos, a fin de evitar el agrietamiento.

La cuestión del par de instalación no es preocupante porque al apretar la conexión aumenta la fricción entre el plástico y las roscas. Además, el mayor diámetro de la rosca de inserción externa aumenta la superficie de fricción. Además, el rendimiento del par de retroceso depende de la mayor superficie de la rosca de inserción externa y de la tensión entre las roscas y el plástico.

- • Aparatos de iluminación y expositores: Los insertos roscados se utilizan en la fabricación de dispositivos de iluminación, pantallas y señalización para crear conexiones roscadas en carcasas de plástico, soportes de montaje y componentes estructurales. Proporcionan puntos de fijación seguros para componentes eléctricos, LED y elementos de señalización, garantizando la integridad estructural y la seguridad.

- • Muebles y accesorios: Los insertos roscados se utilizan habitualmente en la industria del mueble y los accesorios para ensamblar piezas de plástico, como componentes de sillas, guías de cajones y sistemas de muebles modulares. Facilitan el montaje y desmontaje a la vez que proporcionan conexiones roscadas resistentes y duraderas.

- • Productos de consumo: los insertos roscados se utilizan en diversos productos de consumo, como electrodomésticos, juguetes, artículos domésticos y equipos recreativos. Proporcionan soluciones de fijación fiables para ensamblar componentes de plástico, como asas, pomos, bisagras y soportes de montaje, garantizando la durabilidad y el rendimiento del producto.

- • Automoción y aeroespacial: también se utilizan en las industrias automovilística y aeroespacial para unir embellecedores y componentes de plástico.

Tamaños estándar de los insertos para roscar

A continuación se muestra una tabla de datos de referencia de McMaster que destaca los diferentes tamaños de sus insertos de roscado de plástico. Para un dimensionamiento exacto de los insertos, consulte las hojas de especificaciones de su fabricante preferido y utilice la tabla siguiente como ejemplo de los parámetros proporcionados.

| Tamaño de rosca

(métrico) |

Longitud del

inserto (mm) |

Diámetro del

inserto (mm) |

Tamaño de taladro

recomendado (mm): -0,00+0,10 |

| M2,5 | 6 | 4,5 | 4 |

| M3 | 6 | 5 | 4,5 |

| M3,5 | 8 | 6 | 5,3 |

| M4 | 8 | 6,5 | 5,8 |

| M5 | 10 | 8 | 7,1 |

| M6 | 14 | 10 | 8,6 |

| M8 | 15 | 12 | 10,6 |

| M10 | 18 | 14 | 12,6 |

| M12 | 22 | 16 | 14,6 |

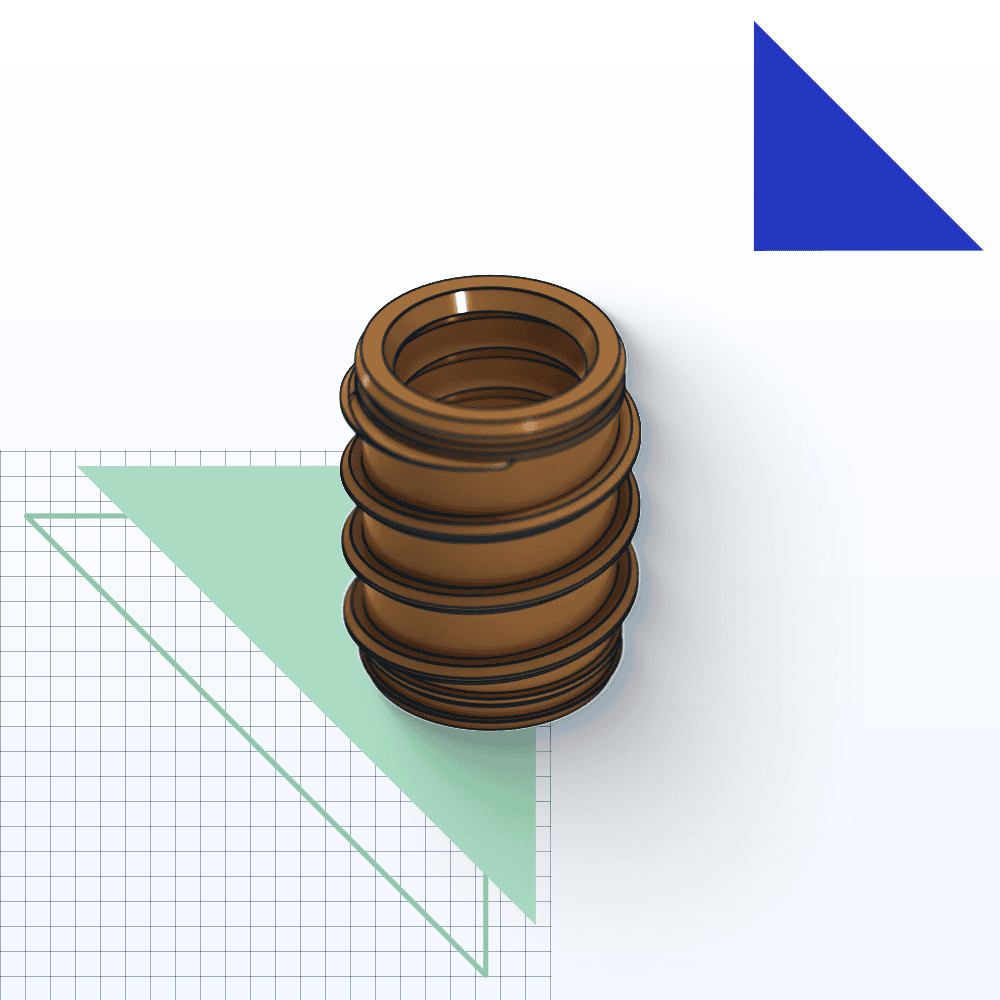

Insertos termofijables

Los insertos termofijables, también conocidos como insertos termofijados, se calientan y se introducen a presión en agujeros premoldeados de piezas de plástico. Cuando el inserto se enfría, forma una fuerte unión con el plástico circundante, creando un punto de fijación seguro para los sujetadores.

Los insertos termofijables son muy adecuados para termoplásticos en impresión 3D ya que, al instalarlos, el termoplástico se funde y refluye alrededor del inserto. Este proceso hace que el plástico que rodea el inserto sea más resistente en esa zona, lo que garantiza una conexión firme entre el inserto metálico y el material termoplástico.

Los dos métodos principales para instalar estos insertos son el termofijado y la inserción por ultrasonidos:

- Termofijación: Este proceso consiste en calentar el inserto con una prensa térmica. Al presionar el inserto contra la pieza de plástico, se funde una pequeña porción del plástico circundante. Esta resina reblandecida fluye hacia el moleteado del inserto y se endurece al retirar la prensa térmica, formando una fuerte unión.

- Inserción ultrasónica: Este método utiliza vibraciones de alta frecuencia para generar calor y fundir el plástico alrededor del agujero. Sin embargo, su uso es menos habitual porque requiere un control preciso y es más difícil de automatizar que la fijación por calor.

Los dos tipos principales de insertos moleteados para termofijación/instalación ultrasónica, rectos y cónicos, ofrecen flexibilidad en función de la aplicación. Los insertos cónicos son especialmente ventajosos porque se autoalinean, lo que facilita y agiliza la instalación.

- • Electrodomésticos: Los insertos de plástico termofijados se utilizan para fabricar electrodomésticos como frigoríficos, lavadoras y lavavajillas. Proporcionan puntos de montaje seguros para diversos componentes, como asas, bisagras y paneles de control, garantizando su funcionalidad y longevidad.

- • Automoción y aeroespacial: También se utilizan en las industrias automovilística y aeroespacial para unir embellecedores y componentes de plástico.

- • Dispositivos médicos: Los insertos a presión se utilizan para fabricar dispositivos y equipos médicos, creando puntos de fijación estériles e higiénicos en carcasas de plástico, paneles de instrumentos y armarios. Cumplen los estrictos requisitos normativos de los procesos de montaje y esterilización de dispositivos médicos, garantizando la seguridad y fiabilidad del producto.

Tamaños estándar de los insertos térmicos

A continuación se muestra una tabla de datos de referencia de Spirol en la que se destacan los diferentes tamaños de su inserto térmico/ultrasónico de agujero cónico (serie 19 corta). Para un dimensionamiento exacto de los insertos, consulte las hojas de especificaciones de su fabricante preferido y utilice la tabla siguiente como ejemplo de los parámetros proporcionados.

| Tamaño de

rosca (métrico) |

A Diámetro max.

moleteado (mm) |

P Diámetro

previo (mm) |

L Longitud (mm) | Diámetro del taladro

recomendado (mm) |

| Tolerancia > | Ref. | +-0,08 | +-0,13 | +0,08 |

| M2 x 0,4 | 3,58 | 3,12 | 3,99 | 3,20 |

| M2,5 x 0,45 | 4,62 | 3,91 | 5,74 | 3,99 |

| M3 x 0,5 | 5,41 | 4,70 | 7,14 | 4,78 |

| M3,5 x 0,6 | 6,25 | 5,54 | 8,15 | 5,61 |

| M4 x 0,7 | 7,04 | 6,32 | 9,53 | 6,40 |

| M5 x 0,8 | 7,04 | 6,32 | 9,53 | 6,40 |

| M6 x 1,0 | 8,64 | 7,92 | 12,70 | 8,00 |

| M8 x 1,25 | – | 9,50 | 12,70 | 9,58 |

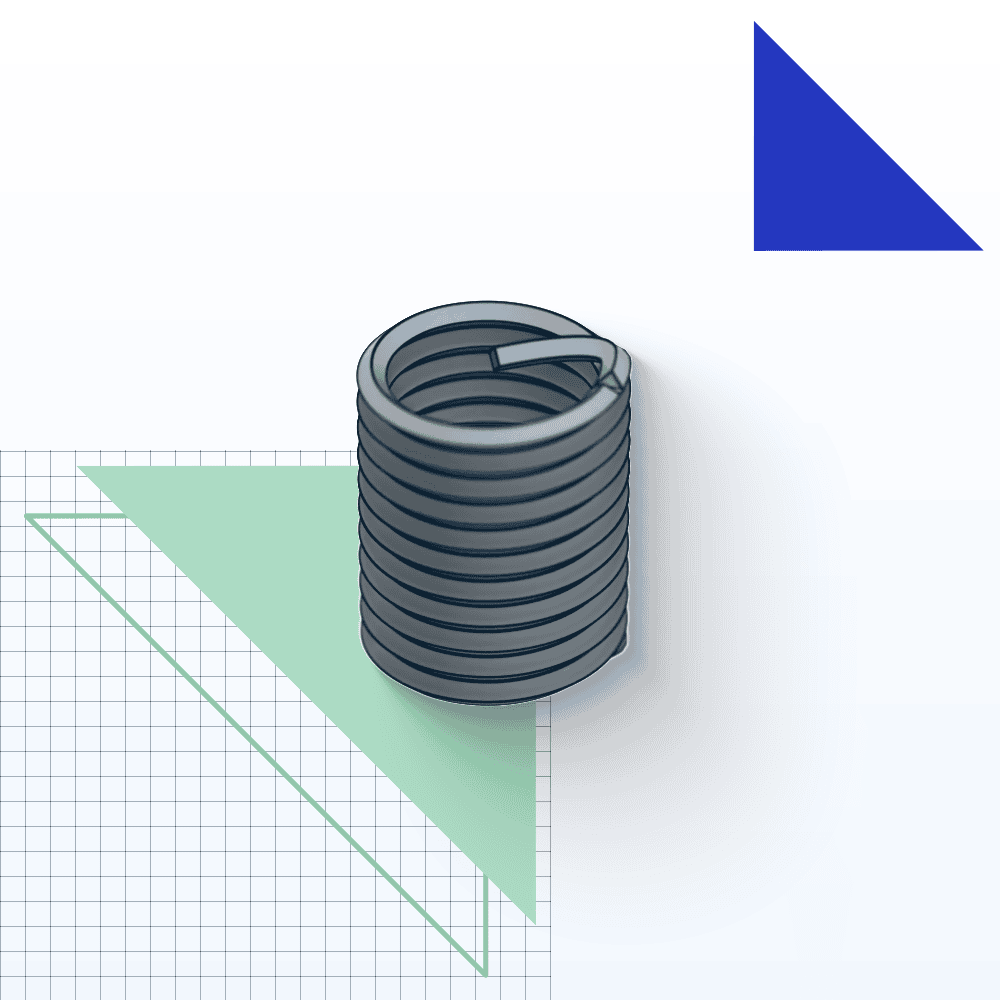

Insertos helicoidales (Helicoil®)

Los insertos helicoidales, a menudo denominados insertos en espiral o insertos roscados, son insertos en forma de espiral fabricados con materiales como acero inoxidable o latón. Se utilizan para reforzar o reparar agujeros roscados en componentes de plástico que se han deteriorado o dañado. Los insertos helicoidales son una solución duradera para restaurar la integridad de las conexiones roscadas en diversas aplicaciones.

Cómo instalar un inserto helicoidal

La instalación de un inserto helicoidal requiere cierto trabajo adicional en comparación con otros insertos, ya que es necesario añadir una rosca a su montaje para poder atornillar un inserto helicoidal.

Estos son los pasos básicos:

- Taladre un agujero en el componente de plástico. Asegúrese de que el tamaño del agujero coincide con la hoja de especificaciones del fabricante.

- Rosque el agujero con una herramienta para roscar (de venta en la mayoría de los fabricantes de insertos o ferreterías).

- Atornille el inserto en el agujero utilizando una herramienta de instalación (también se vende en la mayoría de los fabricantes de insertos).

- Rompa la espiga de inserción utilizando un punzón o empujando un destornillador a través de la inserción.

- • Reparación de roscas dañadas: una de las principales aplicaciones de los insertos helicoidales es la reparación de roscas peladas o dañadas en componentes metálicos o de plástico. Al insertar una bobina helicoidal en el agujero dañado, se restaura el perfil de rosca original, lo que permite una conexión segura y fiable con tornillos o pernos.

- • Prevención del desgaste de la rosca: en aplicaciones en las que los componentes se montan y desmontan con frecuencia, como en el mantenimiento de maquinaria o equipos, los insertos helicoidales pueden ayudar a evitar el desgaste y los daños en los agujeros roscados. Al proporcionar una superficie de rosca más duradera, los insertos helicoidales prolongan la vida útil de los componentes y reducen la necesidad de costosas reparaciones o sustituciones.

- • Mejora de la capacidad de carga: los insertos helicoidales pueden aumentar la capacidad de carga de las uniones roscadas distribuyendo la tensión de forma más uniforme entre el tornillo y el material circundante. Esto resulta especialmente útil en aplicaciones en las que los componentes están sometidos a cargas o vibraciones elevadas, como en la maquinaria aeroespacial, de automoción o industrial.

Tamaños estándar de los insertos helicoidales

A continuación se muestra una tabla de datos de referencia de McMaster en la que se destacan los diferentes tamaños de sus insertos helicoidales de acero inoxidable. Para un dimensionamiento preciso de los insertos, consulte las hojas de especificaciones de su fabricante preferido y utilice la tabla siguiente como ejemplo de los parámetros proporcionados.

| Tamaño de

rosca (métrico) |

Longitud

instalado (mm) |

Tamaño de la

broca (mm) |

Para diámetro

máx. del agujero (mm) |

| M3 x 0,5 | 3 | 3,2 | 3,2 |

| M4 x 0,7 | 12 | 4,2 | 4,2 |

| M5 x 0,8 | 12,5 | 5,3 | 5,3 |

| M6 x 1,0 | 15 | 6,3 | 6,3 |

| M8 x 1,25 | 16 | 8,4 | 8,4 |

| M10 x 1,5 | 20 | 10,5 | 10,5 |

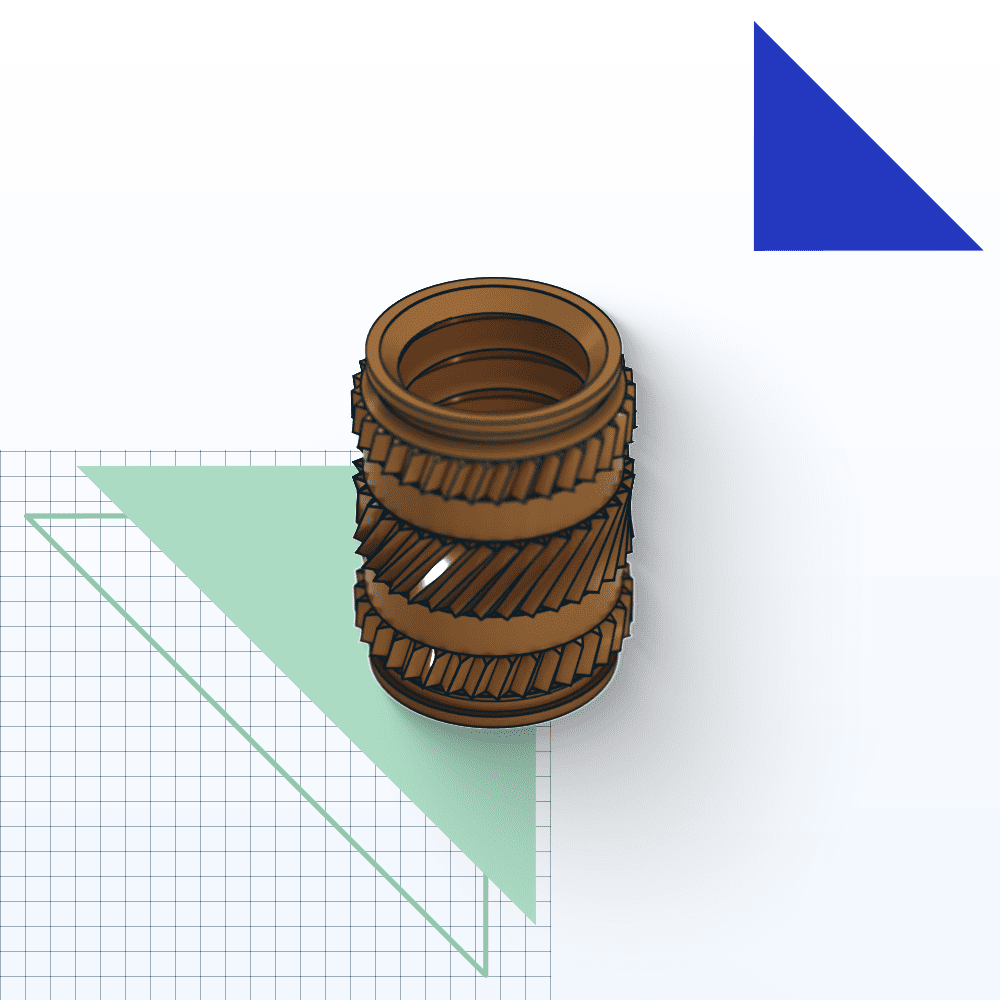

Insertos moldeados

Los insertos moldeados se utilizan en el proceso de moldeo por inyección, en el que los pasadores se mecanizan o se insertan en el núcleo del molde. Durante el proceso de moldeo, los insertos se encapsulan completamente con la resina, lo que da como resultado una alta calidad de unión y elimina la necesidad de pasos adicionales de inserción después del moldeo.

Sin embargo, el proceso exige un diseño de núcleo más complejo con tolerancias precisas entre los pasadores y los insertos. Además, la colocación de los insertos en cada ciclo puede llevar mucho tiempo.

A pesar de los mayores costes iniciales en comparación con los procesos de instalación posmoldeo, los insertos moldeados ofrecen un rendimiento superior. Su diseño influye significativamente en la resistencia a la extracción y el par, sobre todo la longitud y el diámetro. A menudo se prefieren los moleteados helicoidales para maximizar la resistencia a la torsión para un diámetro determinado. El encapsulado adecuado del plástico en los rebajes del inserto es esencial para conseguir la resistencia necesaria a la extracción durante el servicio.

- • Fijación de componentes en conjuntos de plástico: una de las principales aplicaciones de los insertos moldeados es proporcionar conexiones roscadas fuertes y duraderas en ensamblajes de plástico. Al incrustar el inserto durante el proceso de moldeo, el componente de plástico puede sujetar con seguridad tornillos o pernos, evitando que la rosca se desprenda y se afloje. Esta aplicación es crucial en electrónica de consumo, interiores de automóviles y electrodomésticos, donde las fijaciones fiables son esenciales.

- • Mejora de la resistencia mecánica y la durabilidad: Los insertos moldeados mejoran la resistencia mecánica y la durabilidad de las piezas de plástico al proporcionar conexiones metal-metal. Esto es especialmente importante en aplicaciones que requieren un montaje y desmontaje frecuentes o en las que las piezas están sometidas a grandes esfuerzos y cargas. Industrias como la aeroespacial, la de automoción y la de dispositivos médicos utilizan insertos moldeados para garantizar que los componentes puedan soportar un uso riguroso sin degradar el material plástico.

- • Conductividad eléctrica y térmica: los insertos moldeados también pueden aportar conductividad eléctrica y térmica a los componentes de plástico. Mediante la integración de insertos conductores, las piezas de plástico pueden diseñarse para facilitar la conexión a tierra, el apantallamiento o la disipación del calor. Esta aplicación es especialmente útil en los sectores de la electrónica y las telecomunicaciones, donde el mantenimiento del rendimiento eléctrico y la gestión del calor son fundamentales para la funcionalidad y longevidad de los dispositivos.

Tamaños estándar de los insertos moldeados

A continuación se muestra una tabla de datos de referencia de Spirol en la que se destacan los diferentes tamaños de sus insertos moldeados pasantes de aluminio (serie 63). Para un dimensionamiento preciso de los insertos, consulte las hojas de especificaciones de su fabricante preferido y utilice la tabla siguiente como ejemplo de los parámetros proporcionados.

| Tamaño de

rosca (métrico) |

A

Diámetro exterior (mm) |

L

Longitud (mm) |

L

Mín. Diámetro menor (mm) |

| Tolerancia > | Ref. | +-0,13 | – |

| M4 x 0,7 | 6,90 | 6,50 | 3,289 |

| M5 x 0,8 | 7,85 | 8,25 | 4,229 |

| M6 x 1,0 | 9,33 | 10,00 | 4,991 |

| M8 x 1,25 | 11,75 | 11,75 | 6,769 |

Cómo elegir el inserto adecuado

He aquí algunas consideraciones clave que debe tener en cuenta al seleccionar un tipo de inserto para sus piezas:

Requisitos de resistencia (tracción y par)

Los principales factores de resistencia de los insertos son su resistencia a la extracción de la pieza (fuerza de extracción) y a la torsión dentro de la pieza cuando se aprieta el tornillo de acoplamiento (fuerza de torsión). Un inserto más largo aumenta la resistencia a la extracción, mientras que un inserto de mayor diámetro mejora la capacidad de torsión.

Debido a la complejidad del diseño de los componentes y a la gran variedad de opciones, puede resultar difícil calcular las fuerzas exactas de extracción y torsión para una aplicación específica. Para ello sería necesario realizar ensayos físicos. Sin embargo, puede calcularse una aproximación utilizando el criterio de fluencia de Von Mises.

Materiales

Dependiendo de la aplicación, tanto el material plástico como el material del inserto son importantes. Los insertos termofijados y ultrasónicos sólo funcionan con termoplásticos. En el caso de los termoestables, las opciones son moldear el inserto o prensarlo en frío más adelante, cuando la elasticidad del material de resina sea crítica.

El material más común para los insertos roscados es el latón. Sin embargo, las alternativas sin plomo, como el acero inoxidable o el aluminio, son cada vez más populares debido a los crecientes requisitos de sostenibilidad. El acero inoxidable ofrece mayor solidez y resistencia a la corrosión, y los insertos de aluminio son un 70% más ligeros que los de latón.

Utilice la tabla siguiente como referencia, pero asegúrese de consultar con su fabricante preferido cuál es el mejor plástico para una serie de insertos específica. Además, se recomienda determinar la resistencia al cizallamiento del material para saber si puede soportar el par o la resistencia a la extracción de cada aplicación.

Coste

Dado que los insertos roscados pueden moldearse en la pieza desde el principio, o prensarse en la pieza más tarde, tenga en cuenta el coste total de la operación. Esto incluye el tiempo y el coste de moldeado, la manipulación de los componentes y el montaje. Por ejemplo, optar por insertos moldeados puede no ser la opción más rentable si sólo se está creando prototipos para probar la funcionalidad básica.

Tecnología de fabricación

La tecnología de fabricación utilizada para producir una pieza de plástico debe tenerse en cuenta a la hora de añadir insertos roscados para una aplicación concreta.

Tecnología |

Métodos de colocaciónde insertos |

Consideraciones especialespara las insertos |

Moldeo por inyección |

Insertos moldeados colocados antes de la inyección |

Garantiza uniones fuertes y una colocación precisa |

Mecanizado CNC |

Posmoldeo: prensado, roscado, termofijado |

Adecuado para tolerancias estrechas |

Impresión 3D |

Durante la impresión o después de ella: termofijación, ajuste a presión |

Requiere un relleno más alto alrededor de la ubicación del inserto para mayor resistencia |

Insertos roscados en la impresión 3D

Tecnología deimpresión 3D |

Métodos de colocaciónde insertos |

Consideraciones especialespara los insertos |

MJF |

Postimpresión: termofijación, prensado |

Se necesita más relleno alrededor de los insertos para mayor resistencia |

FDM |

Durante o después de la impresión: termofijación, prensado |

Las líneas de las capas pueden afectar a la precisión, se necesita un mayor relleno alrededor de los insertos |

SLS |

Postimpresión: termofijación, ajuste a presión |

Piezas resistentes, se necesita mayor relleno alrededor de los insertos |

SLA |

Postimpresión: termofijado, prensado |

Acabado liso de la superficie, se necesita más relleno alrededor de los insertos |

DMLS |

Postimpresión: termofijado, prensado |

Adecuado para piezas metálicas, se necesita un mayor relleno alrededor de los insertos |

Carbon DLS |

Postimpresión: termofijado, prensado |

Producción rápida, piezas resistentes, mayor necesidad de relleno alrededor de los insertos |

Polyjet |

Postimpresión: termofijado, prensado |

Alta resolución, se necesita mayor relleno alrededor de las inserciones |

A qué hay que prestar atención cuando se leen las tablas de especificaciones del fabricante

Los tamaños estándar de los insertos dependen del fabricante y pueden variar considerablemente. Estos son algunos datos clave que hay que tener en cuenta al leer una tabla de especificaciones.

Material

Las opciones de material para los insertos incluyen insertos de latón fabricados con plomo, insertos de aleación de latón, insertos de aluminio e insertos de acero inoxidable 303:

- Los insertos de aluminio son un 70% más ligeros que sus homólogos de latón y acero inoxidable, ofrecen una buena resistencia a la corrosión y no contienen plomo. Su composición sin plomo también permite un reciclaje seguro.

- Los insertos de acero inoxidable 303 son los más resistentes entre las opciones de latón y aluminio. Tienen buena resistencia a la corrosión y no contienen plomo, por lo que son seguros para el reciclaje.

- Los insertos de latón fabricados con plomo ofrecen mayor resistencia que el aluminio y otras aleaciones de latón, aunque no son tan fuertes como los insertos de acero inoxidable 303. También ofrecen una buena resistencia a la corrosión.

Tamaño de la broca y del agujero

Las tablas de especificaciones de los insertos indican el tamaño correcto de la broca y el diámetro máximo del agujero recomendado para evitar una disminución del rendimiento. Sin embargo, si el agujero es demasiado pequeño, se producirán tensiones no deseadas y posibles grietas en el plástico. Algunos fabricantes incluyen una tolerancia más/menos dentro de la cual trabajar para obtener un rendimiento óptimo del inserto.

El diámetro del agujero de paso en el componente de acoplamiento también es importante. El inserto, no el plástico, debe soportar la carga. El agujero en el componente de acoplamiento debe ser mayor que el diámetro exterior del tornillo de montaje, pero menor que el diámetro piloto o frontal del inserto. De este modo se evita que se salga el inserto.

Agujero cónico o recto

Los insertos rectos deben utilizarse en agujeros rectos, y los insertos cónicos en agujeros cónicos. El fabricante indicará qué grado de conicidad debe tener un agujero para un inserto específico. Sin embargo, la recomendación estándar es una conicidad no superior a 1 grado para agujeros rectos y 8 grados para agujeros cónicos.

Longitud del agujero

Los agujeros deben ser siempre más profundos que la longitud del inserto, y el tornillo de montaje nunca debe llegar al fondo de un agujero, ya que se produciría un «jack-out» (es decir, el inserto se saldría del agujero).

Los fabricantes suministran insertos de diferentes longitudes, así que asegúrese de anotar la longitud instalada. Como regla general, los insertos autorroscantes deben insertarse en un agujero con una profundidad mínima de 1,2 veces la longitud del inserto. La profundidad mínima del agujero para otros insertos debe ser la longitud del inserto más 2 pasos de rosca del inserto.

Diámetro de la manga

El diámetro de la manga (o espesor de pared) se refiere a la sección elevada alrededor del agujero donde se instalará el inserto. Esta dimensión es crucial para evitar abombamientos durante la instalación. Si no es posible conseguir una pared más gruesa alrededor del agujero, se pueden añadir nervios para garantizar un rendimiento óptimo del inserto.

Al consultar la hoja de especificaciones del fabricante, a veces se incluye un diámetro de inserto recomendado. Sin embargo, si no es así, diseñe el diámetro del inserto de 2 a 3 veces el diámetro del inserto (a veces llamado diámetro max. del moleteado).

Tamaño de la rosca

El tamaño de la rosca se refiere a la rosca interior del inserto, que determina qué tornillo de montaje se utilizará. Hay disponibles tamaños de rosca métrica, UNC (Unified National Coarse) y UNF (Unified National Fine). UNC/UNF se utiliza principalmente en Estados Unidos.

Las roscas métricas se indican con la letra «M» seguida del diámetro nominal en milímetros. El paso (distancia entre roscas) puede especificarse, pero a veces se omite en las roscas gruesas.

- M10 x 1,25 – diámetro nominal de 10 mm con un paso de 1,25 mm.

- M4 – diámetro nominal de 4 mm con un paso estándar (0,7 mm si es grueso).

Diseño moleteado

El moleteado es esencial para mejorar la resistencia a la torsión en diversas aplicaciones y es habitual en insertos de atornillado a presión, a presión y termofijados. Por lo general, se prefieren las estrías o moletas rectas a las estrías de diamante debido a su diseño superior. Las moletas más gruesas, aunque aumentan la resistencia a la torsión, inducen una mayor tensión en los materiales plásticos. Por lo tanto, seleccionar el grosor del moleteado adecuado es crucial para equilibrar el rendimiento y la integridad del material.

La circunferencia del inserto es un factor clave para determinar el paso del moleteado, lo que impone limitaciones prácticas al diseño del moleteado. Las estrías helicoidales, a diferencia de las estrías rectas, ofrecen ventajas diferentes. Aunque reducen la resistencia a la torsión, aumentan significativamente la resistencia a la extracción axial. Los ángulos de moleteado entre 30 y 45 grados influyen positivamente en la resistencia a la extracción con una pérdida de par mínima.

En la práctica, se pueden combinar varias bandas moleteadas con diferentes ángulos de hélice en el mismo inserto para lograr una combinación óptima de par y resistencia a la extracción. Este enfoque multibanda permite ajustar con precisión las características de rendimiento para satisfacer los requisitos específicos de la aplicación.

Cómo pedir piezas de plástico con insertos en Xometry

En la plataforma de aprovisionamiento de fabricación de Xometry, tenemos la capacidad de producir impresiones 3D de alta calidad en una variedad de plásticos, y pretaladrar agujeros listos para cualquier inserto estándar. ¿Necesita insertos roscados para plásticos seleccionados y añadidos para usted? También podemos hacerlo para satisfacer sus requisitos específicos de resistencia de las piezas.

Tanto si necesita componentes fabricados mediante mecanizado CNC, impresión 3D o moldeo por inyección, nuestra plataforma ofrece presupuestos instantáneos y manuales para una selección de plásticos termoplásticos y termoestables.

Configuración de roscas e insertos en el Generador de Presupuestos Instantáneos de Xometry

Nota: Si omite el paso de cargar un dibujo y procede con el pedido de su pieza, nuestros ingenieros de ventas se pondrán en contacto con usted más adelante para aclarar la información sobre sus insertos.

¿Tiene dudas sobre el proceso y el material? Solo tiene que subir su archivo CAD en nuestro Generador de Presupuestos Instantáneos y recibirá un presupuesto en unos pocos clics.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)