Esta guía proporciona consejos esenciales sobre el diseño de piezas fundidas a presión para ingenieros que buscan equilibrar el rendimiento, el coste y el plazo de entrega. Abarca aspectos críticos de la geometría del diseño, consideraciones sobre las herramientas y opciones de acabado basadas en las normas NADCA y las mejores prácticas probadas por los proveedores.

Por qué la fundición a presión exige un diseño inteligente

La fundición a presión funciona con una presión más alta y márgenes de error más estrechos que el moldeo por inyección o el mecanizado CNC. Esto significa que los errores de diseño pueden tener un efecto dominó significativo en la eficiencia de las herramientas, el tiempo de ciclo y las tasas de rechazo de piezas. El radio de redondeo correcto, el espesor uniforme de las paredes o el ángulo de desmoldeo óptimo pueden determinar la diferencia entre una pieza excelente y fabricable y una defectuosa.

Por ejemplo, una pared de pieza diseñada sin el ángulo de desmoldeo suficiente quedará adherida al molde. Esto requiere una fuerza de expulsión excesiva, lo que puede introducir defectos debido a tensiones y ralentizar el ciclo de fabricación.

Ejemplo práctico

Se rediseñó la carcasa de una unidad de control electrónico (ECU) para un proveedor automovilístico de nivel 2, pasando de una versión mecanizada a otra fundida a presión. El diseño inicial fundido a presión, con espesores de pared inconsistentes y esquinas internas afiladas de 90°, dio lugar a una tasa de rechazo del 18 % y requirió un mecanizado posterior. Tras la revisión, en la que se incorporaron filetes de ≥2 mm y se mantuvo la uniformidad de las paredes dentro de ±0,3 mm, la tasa de rechazo se redujo por debajo del 4 %. Esta revisión también duplicó los intervalos de mantenimiento de las herramientas, lo que redujo significativamente los costes generales y los plazos de entrega.

Considere la siguiente tabla para conocer las ventajas y desventajas del diseño de fundición a presión:

| Elección de diseño | Impacto en tasa de rechazo | Impacto en la vida útil del molde | Impacto en tiempo de ciclo |

| Sin o mínimo ángulo de desmoldeo | +25–35% (adherencia, marcas de expulsión) | 20–30% (mayor desgaste por expulsión) | +1–2 s (expulsión más lenta) |

| Espesor de pared desigual | +20% (marcas de hundimiento, porosidad) | Neutro | +3–5 s (retraso en enfriamiento) |

| Esquinas internas afiladas | +10–15% (grietas, concentradores de tensión) | -15% (tensión en bordes del molde) | Neutro |

| Geometría excesivamente compleja | +5–10% (llenados incompletos, fallos de colada) | -10% (mayor desgaste del molde) | +2–4 s (llenado más lento) |

10 consejos de diseño de fundición a presión para ingenieros

La fundición a presión tiene muchas ventajas, pero al mismo tiempo, estas ventajas pueden convertirse rápidamente en inconvenientes cuando se diseñan geometrías arriesgadas. Los defectos, como la porosidad por contracción, las inyecciones incompletas o el desgaste prematuro de las herramientas, pueden erosionar rápidamente las ventajas del proceso.

Consulte la tabla siguiente para obtener una descripción general de los tipos de geometría clave y cómo interactúan con los límites de la fundición a presión antes de presentar los 10 consejos de diseño de fundición a presión para ingenieros.

| Tipo de geometría | Rango óptimo en fundición a presión | Riesgo común | Estrategia de mitigación |

| Paredes delgadas | 1,5–2,5 mm (Al), 1,0–2,0 mm (Zn) | Llenados incompletos (short shots), falta de colada | Aumentar la velocidad de compuerta o aplicar ángulo de desmoldeo |

| Secciones gruesas | Es preferible espesor inferior a 5 mm | Porosidad por contracción | Usar cavidades internas (cored-out) o nervaduras |

| Protuberancias (bosses) profundas | ≤4× altura de pared | Vacíos, marcas de hundimiento | Protuberancias (bosses) huecos con radios ≥0,5 mm |

| Bordes internos afilados | Evitar radios <0,25 mm | Tensión en el molde, agrietamiento | Utilizar radios internos ≥ 0,5–1 mm |

1. Seleccione las aleaciones en función del espesor de pared, las necesidades de corrosión y los requisitos posteriores al mecanizado.

Al seleccionar un material para fundición a presión, es esencial alinear sus propiedades específicas, como resistencia, colabilidad, resistencia a la corrosión y costo, con la función prevista de la pieza, el acabado requerido y las necesidades de posprocesado. Esta correspondencia es crítica para evitar problemas como el desgaste acelerado del molde, una calidad superficial deficiente o incrementos innecesarios en el costo total.

Aquí tiene una breve guía sobre las aleaciones metálicas que se pueden utilizar y cuándo hacerlo.

Aleaciones clave para la fundición a presión

- Aleaciones de aluminio (por ejemplo, A380, A360): se eligen para aplicaciones que requieren reducción de peso, resistencia a la tracción moderada (aproximadamente 310-320 MPa) y buena resistencia a la corrosión, como soportes, carcasas y componentes de motores.

- Aleaciones de zinc (por ejemplo, Zamak 3, ZA-8): ideal para piezas de alta precisión y paredes delgadas, incluidos conectores, engranajes y componentes que requieren un acabado estético fino. Zamak 3 es conocido específicamente por su excelente fluidez en el molde.

- Aleaciones de magnesio (por ejemplo, AZ91D, AM60): ideales para piezas ultraligeras en sectores como el aeroespacial o la electrónica portátil. Utilice AM60 en lugar de AZ91D cuando sea esencial una mayor ductilidad o resistencia a los choques.

- Aleaciones de cobre y latón: recomendadas cuando son fundamentales la alta conductividad, la resistencia al desgaste o las propiedades antimicrobianas. Entre sus usos habituales se incluyen los accesorios de fontanería que se enfrentan a una corrosión frecuente o los terminales eléctricos.

Precaución: mecanizado posterior y corrosión

- Mecanizado: evite las aleaciones de aluminio con alto contenido en silicio (Si) para las piezas mecanizadas posteriormente. Los estudios demuestran que el desgaste de las herramientas puede aumentar entre un 30 y un 50 %, dependiendo de la velocidad de avance y del tipo de fresa.

- Corrosión: evite las aleaciones de magnesio en entornos altamente corrosivos, a menos que estén selladas o recubiertas, ya que su resistencia a la niebla salina es significativamente menor que la del aluminio o el zinc.

Propiedades de las aleaciones para fundición a presión y consideraciones de diseño

| Aleación | Resistencia máxima a la tracción (MPa) | YS (MPa) | Pared mínima (mm) | Resistencia a la corrosión | Conductividad térmica (W/m⋅K) | Rango de temperaturas (∘C) | Coste relativo (1-5) | Notas |

| A380 (Al) | 320 | 160 | 1,5 | Moderado (se recomienda pintar) | ∼96 | 650-710 | 2 | Aleación de aluminio fundido a presión más utilizada. Buen rendimiento general. |

| A383 (Al) | 310 | 155 | 1,5 | Moderado-Bueno (pintura o cromato) | ∼96 | 650-710 | 2 | Flujo ligeramente mejor para diseños intrincados que el A380. |

| A360 (Al) | 320 | 170 | 1,25 | Bueno (capa de óxido natural) | ∼55 | 650-700 | 3 | Mayor resistencia a la corrosión; más difícil de fundir. |

| Zamak 3 (Zn) | 280 | 210 | 0,75 | Bueno (listo para chapar) | ∼113 | 400-430 | 1,5 | Fluidez superior; excelentes acabados superficiales. |

| Zamak 5 (Zn) | 330 | 240 | 0,75 | Moderado-Bueno (puede requerir cromato) | ∼105 | 400-430 | 1,5 | Más resistente, pero ligeramente menos dúctil que el Zamak 3. |

| ZA-8 (Zn-Al) | 380 | 290 | 1,0 | Moderado (requiere recubrimiento) | ∼130 | 400-460 | 2 | Alta resistencia al desgaste; adecuado para piezas que soportan cargas. |

| AZ91D (Mg) | 230 | 160 | 1,25 | Bajo (debe estar recubierto) | ∼72 | 600-630 | 3 | Ultraligero, frágil si no está recubierto; utilizar en ambientes secos. |

| AM60 (Mg) | 225 | 125 | 1,5 | Bajo-moderado (epoxi o anodizado) | ∼96 | 600-630 | 3,5 | Mejor ductilidad y absorción de energía en caso de colisión. |

| Latón (CuZn) | 350-500 | 250-400 | 2.0 | Alta (autopasivante) | ∼120 | 700-750 | 4 | Duradero, resistente a la corrosión; caro y pesado. |

| Aleaciones de cobre | 400-550 | 250-450 | 2.0 | Excelente (capa de óxido natural) | 250-400 | 700-780 | 5 | Conductividad de primer nivel; el desgaste de las herramientas es significativo. |

Dónde: UTS = Resistencia a la tracción máxima; YS = Límite elástico. Escala de costes relativos: 1 = bajo, 5 = muy alto.

Las notas sobre corrosión se basan en la exposición a niebla salina neutra (ASTM B117) y en prácticas comunes de acabado.

2. Mantenga un espesor uniforme en las paredes.

La variación del espesor de la pared provoca un enfriamiento desigual, lo que da lugar a defectos como marcas de hundimiento en las zonas más gruesas, deformación debido a la contracción diferencial y una solidificación más lenta.

La mejor práctica es mantener un espesor de pared uniforme en toda la pieza. Cualquier transición entre diferentes espesores debe ser lo más gradual posible para evitar concentraciones de tensión y deformaciones. Las secciones voluminosas deben optimizarse mediante el vaciado del material.

Rangos de espesor de pared recomendados:

- Aleaciones de aluminio: 1,5–3,0 mm

- Aleaciones de zinc: 0,75-2,5 mm

- Aleaciones de magnesio: 1,25–2,0 mm

El aumento del espesor de la pared de 2,5 mm a 5 mm puede aumentar el tiempo de ciclo entre un 15 % y un 25 % debido a un enfriamiento más lento en las aleaciones de aluminio.

Lista de verificación:

- Espesor de pared dentro del rango específico del material

- Sin cambios bruscos de espesor >1,5× en zonas adyacentes.

- Secciones gruesas aligeradas mediante cavidades y nervaduras añadidas

- Revisió

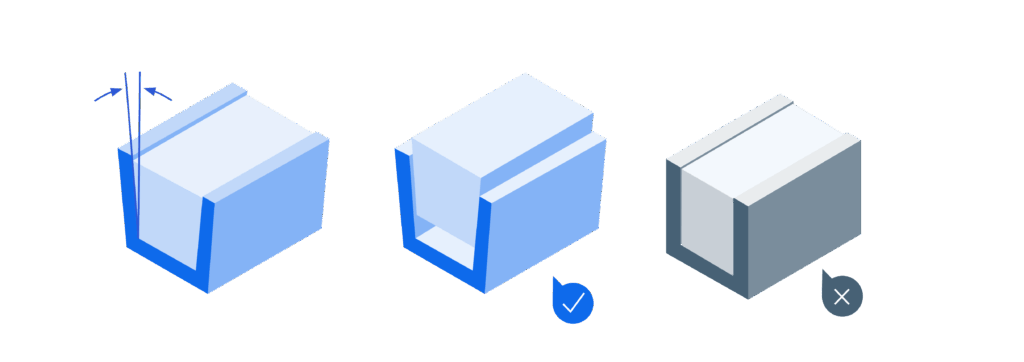

3. Añadir ángulos de desmoldeo para facilitar la expulsión

Los ángulos de desmoldeo son una parte integral del diseño de la fundición a presión, ya que garantizan una expulsión limpia de las piezas. Un ángulo de desmoldeo adecuado ayuda a proteger las superficies del molde y a eliminar defectos superficiales como líneas de arrastre o desgaste. Un ángulo de desmoldeo cero provocará que la pieza se pegue, se deforme durante la expulsión o incluso dañe la herramienta.

La mejor práctica de diseño es añadir siempre un ángulo de desmoldeo. Cuanto más profunda o texturizada sea la superficie, más ángulo de desmoldeo se necesita.

Fórmula del ángulo de desmoldeo (regla general)

La regla principal es añadir 1° de inclinación por cada 25 mm de profundidad de la cavidad. Para superficies texturizadas, añada 1° de inclinación por cada 0,1 mm de profundidad de la textura para evitar desgarros o marcas de arrastre.

Ángulo de inclinación (°) = Inclinación base + (Profundidad de la característica en mm ÷ 25) + (Profundidad de la textura en mm × 10)

Ángulos de inclinación recomendados

| Tipo de superficie | Profundidad de la característica (mm) | Textura de la superficie | Ángulo de desmoldeo recomendado (°) |

| Pared exterior | 25 | Lisa (Ra < 1 µm) | ≥ 1° |

| Cavidad interna | 25 | Lisa | ≥ 2° |

| Cavidad profunda | 50 | Lisa | 3-4° |

| Cualquier superficie | N/A | Texturizada (0,1 mm de profundidad) | +1° por 0,1 mm de textura |

| Textura fina (mate ligero) | N/A | ~0,05 mm de textura | +0,5 °C |

*Aplicable a la fundición a presión de aluminio con un acabado superficial estándar, salvo que se especifique lo contrario.

Lista de verificación:

- Paredes exteriores: ≥ 1° (o más para elementos profundos)

- Cavidades internas: ≥ 2° mínimo

- Ángulo de desmoldeo adicional aplicado en superficies texturizadas

- Ángulo de desmoldeo verificado en bosses, logotipos, nervaduras y contrasalidas

- Se utilizó una macro CAD para aplicar valores predeterminados en todas las características.

4. Filetes y redondeos: elimine las esquinas afiladas.

Sharp internal or external corners are critical design flaws. They act as stress risers, disrupt the flow of Las esquinas internas o externas afiladas son defectos críticos de diseño. Actúan como elevadores de tensión, interrumpen el flujo del metal fundido y aceleran el desgaste del molde bajo inyección a alta presión. La solución principal de diseño es utilizar filetes y esquinas redondeadas para garantizar transiciones suaves.

Por qué los filetes y los radios son fundamentales:

- Las esquinas afiladas aumentan la tensión local entre 2 y 3 veces, lo que compromete significativamente la integridad de las piezas sometidas a fatiga.

- Los cambios bruscos en la geometría provocan un flujo metálico turbulento, lo que aumenta el riesgo de defectos como cierres en frío o bolsas de aire.

- Los bordes internos afilados de la pieza se traducen en bordes afilados en la cavidad del troquel. Estos bordes son propensos a la fatiga térmica, lo que acelera la degradación del troquel y puede reducir la vida útil de la herramienta hasta en un 30 %.

- Utilice radios compuestos para redes de nervaduras complejas o uniones de nervaduras y paredes. Redondee tanto la base de la nervadura como su unión con la pared para lograr un flujo de metal más suave.

Fórmula para calcular el tamaño del filete:

Radio interno mínimo (mm) = 0,5 × espesor de pared + 0,25 mm

Directrices sobre el radio mínimo (escalado al espesor de la pared)

| Ubicación | Radio mínimo | Cuándo aumentar |

| Esquinas internas | ≥ 0,75 mm o 0,5 × espesor de pared + 0,25 mm | Para paredes más gruesas o elementos estructurales |

| Esquinas externas | ≥ 1,0 mm | Si se mecaniza posteriormente o se pule |

| Unión entre costilla y pared | 1,0-1,5 mm + mezcla compuesta | Utilice siempre filetes compuestos para evitar cierres en frío. |

Lista de verificación:

- Esquinas internas ≥ 0,75 mm (o utilice la fórmula)

- Esquinas externas ≥ 1,0 mm

- Las transiciones entre costillas y paredes tienen filetes compuestos.

- Evitar uniones de radio cero en todas las trayectorias de carga

- Compatibilidad del tamaño del filete comprobada con el radio de la herramienta

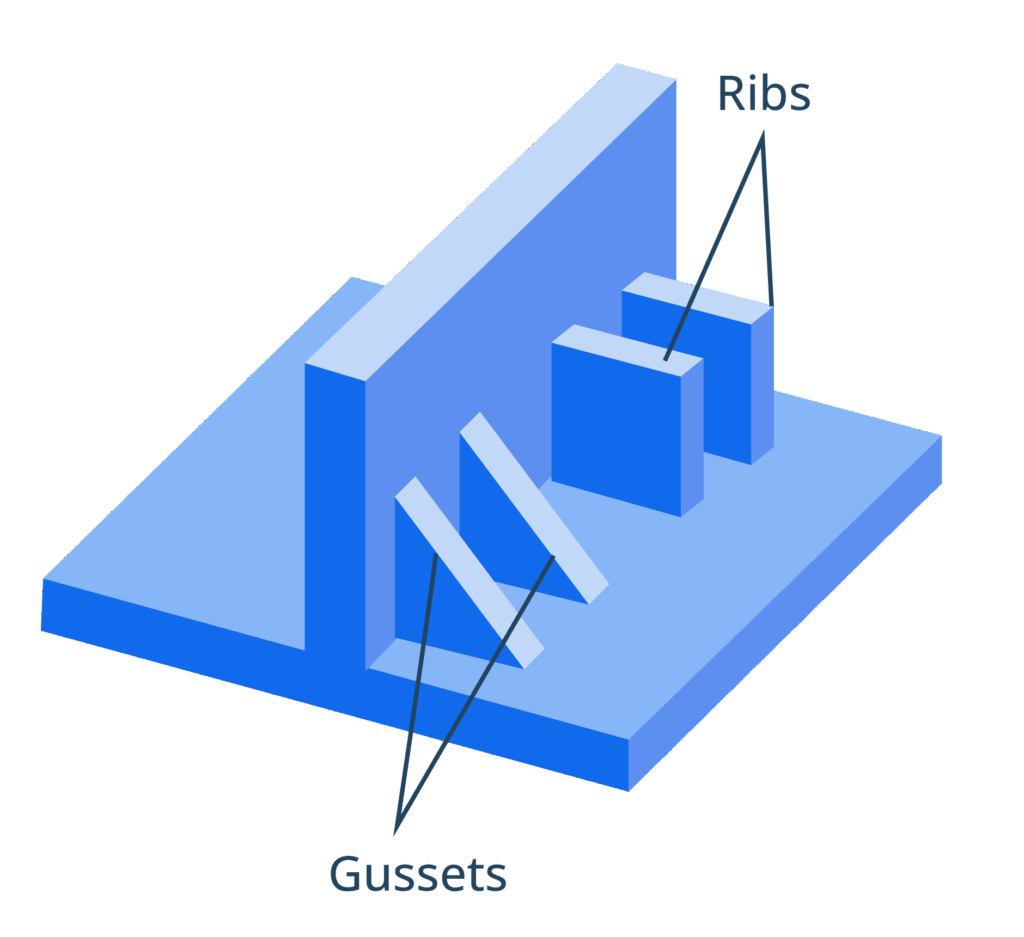

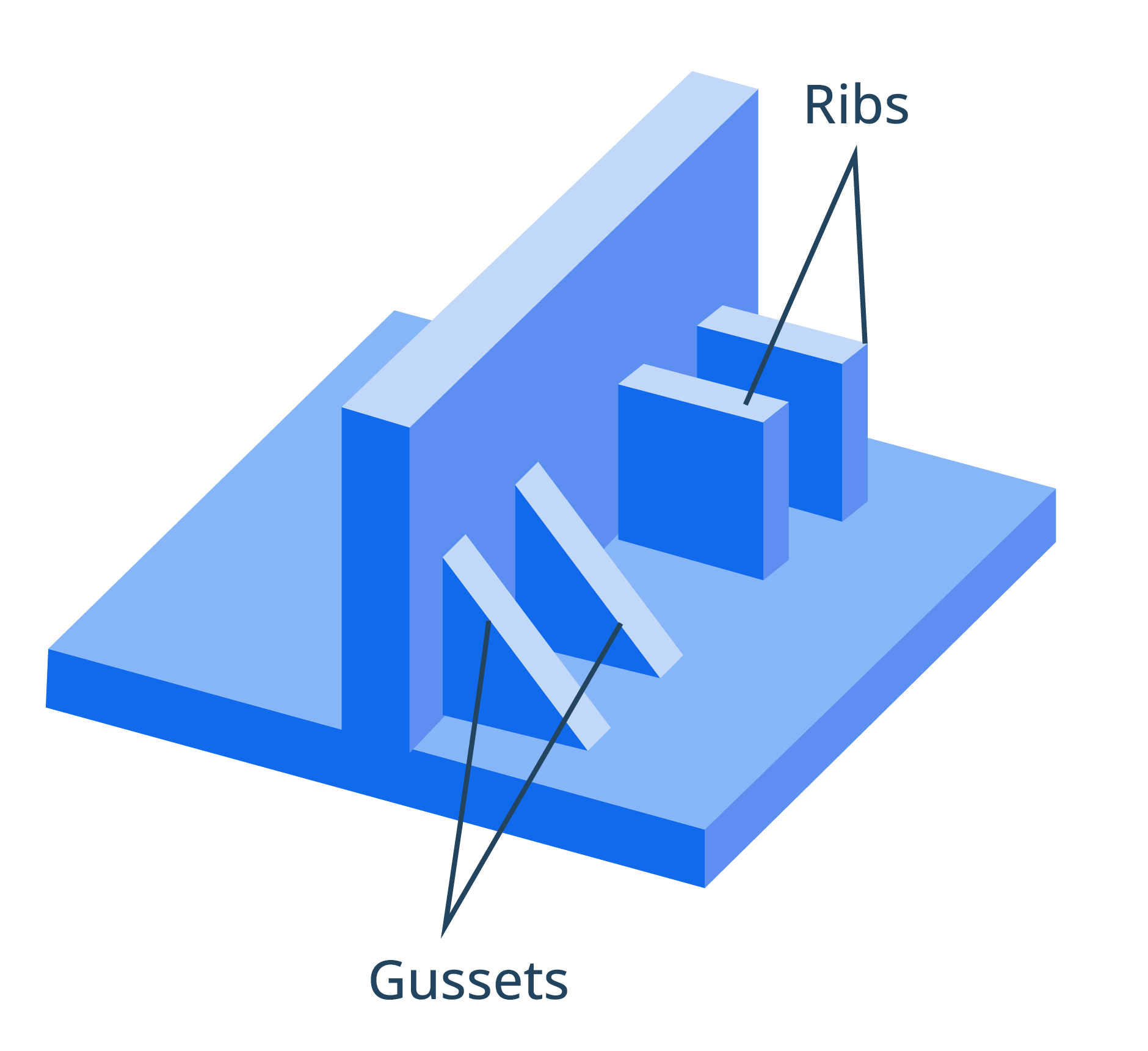

5. Diseño con nervaduras y protuberancias para mayor resistencia sin aumentar el volumen

Los nervios o costillas y las protuberancias (bosses) son características esenciales que se utilizan para reforzar las piezas fundidas a presión, mejorando eficazmente la rigidez y reduciendo la deformación sin utilizar material excesivo. Sin embargo, si no se diseñan correctamente, estas características pueden introducir defectos como marcas de hundimiento, porosidad por contracción y tiempos de enfriamiento más largos .

El diseño inteligente de nervios y protuberancias mejora la rigidez de las piezas, reduce la deformación y acelera la producción. Por ejemplo, reforzar una placa de cubierta con nervios o costillas en lugar de engrosar las paredes puede reducir el tiempo de ciclo en un 12 % gracias a un enfriamiento más rápido.

Directrices de diseño de costillas

| Característica | Valor recomendado | Notas |

| Espesor de la costilla | 0,5-0,7 × espesor de la pared | Las costillas más gruesas retienen el calor y provocan marcas de hundimiento. |

| Altura de las costillas | ≤ 2,5 × grosor de la costilla | Costillas más altas = menor rigidez + riesgo de llenado incorrecto |

| Ángulo de inclinación | ≥ 1° | Ayuda a la expulsión; aumenta a 1,5-2° para costillas profundas. |

| Espaciado entre costillas | ≥ 3 × grosor de la costilla | Evita la acumulación de calor y mejora el flujo del metal. |

Lista de verificación:

- Mantenga un radio de filete base ≥ 1 mm.

- Una las protuberancias a las costillas o paredes; evita los salientes aislados.

- Vacíe el centro para evitar hundimientos y reducir el tiempo de enfriamiento.

6. Pasadores expulsores, líneas de separación y consideraciones sobre las herramientas

Los pasadores expulsores y las líneas de separación son elementos inevitables en las herramientas de fundición a presión. Es fundamental colocarlos fuera de la vista o alinearlos con características no críticas para evitar dañar la estética o la funcionalidad.

Directrices de diseño:

| Parámetro | Valor recomendado / Acción | Notas |

| Colocación | Manténgase alejado de superficies de clase A o áreas de alto desgaste. | Visibilidad e impacto mínimos. |

| Espaciado | Entre 25 y 75 mm de distancia, dependiendo del tamaño de la pieza. | Depende del tamaño y la estructura de la pieza. |

| Diámetro de la zona de apoyo | ≥ 1,2 × diámetro del pasador para distribuir la fuerza | Necesario para distribuir la fuerza y evitar que el pasador atraviese la pieza. |

| Zonas de aterrizaje en superficie | Añada zonas de apoyo planas para áreas con textura o cosméticas. | Ayuda a minimizar las marcas de testigos y evita que los pasadores atraviesen las paredes delgadas. |

| Ángulo de desmoldeo en áreas de pasadores | ≥ 0,5° para garantizar una liberación limpia | Garantiza la liberación limpia del pasador de la pieza. |

Estrategia de diseño de la línea de separación:

| HACER (Mejores prácticas) | NO HACER (Error común) |

| Coloque las líneas de separación a lo largo de los bordes afilados, las caras inferiores o las roturas de ensamblaje para minimizar la visibilidad. | Líneas de separación en caras lisas o visibles. |

| Utilice transiciones geométricas naturales para disimular las juntas de separación. | Transiciones abruptas que magnifican la desalineación de las líneas. |

| Utilice líneas de separación para simplificar la extracción del troquel y evitar acciones laterales innecesarias. | Cierres delgados que pueden desgastarse o deteriorarse prematuramente. |

| Asegúrese de que el ángulo de desmoldeo sea igual a ambos lados de la línea de separación (por ejemplo, 1,5° por encima y por debajo) para lograr una expulsión equilibrada. | Geometría de separación excesivamente compleja, lo que aumenta el coste y el riesgo de desajuste. |

| Añada zonas de recorte (~0,2-0,4 mm) en las áreas propensas a rebabas para facilitar el posprocesamiento. | Interrumpir texturas finas o logotipos con líneas divisorias; se pierde la continuidad de la superficie. |

Tabla de referencia de herramientas

| Característica | Valor típico | Notas |

| Diámetro del pasador expulsor | 4-8 mm | Común para piezas pequeñas/medianas. |

| Desplazamiento de la línea de separación | ± 0,15 mm | Desajuste típico de testigos; depende de los controles de alineación. |

| Ancho mínimo de cierre | ≥ 1,5 mm | Más ancho para el zinc, puede ser ligeramente más estrecho para el aluminio. |

Lista de verificación:

- Pasadores expulsores situados en caras no estéticas o salientes

- Los soportes de los pasadores son lo suficientemente grandes (1,5 veces el diámetro) como para evitar deformaciones.

- Línea de separación colocada en superficies no funcionales y de baja visibilidad.

- Los ángulos de desmoldeo se dividen correctamente en relación con la línea de separación.

- Recorte el material añadido a las zonas propensas a destellos si es necesario.

7. Consideraciones sobre el posprocesado

No todas las características de las piezas pueden fundirse a presión. Características como roscas, orificios con tolerancias estrictas y muescas suelen requerir postprocesado. Se debe tener en cuenta la ubicación de la característica para minimizar la cantidad de material que es necesario eliminar. Saber qué fundir y qué mecanizar puede ahorrar tiempo, reducir los desechos y mejorar el control de la tolerancia.

Directrices de diseño para el posprocesamiento

| Tipo de característica | Tolerancia en estado de fundición (mm) | Tolerancia tras mecanizado (mm) | Notas |

| Protuberancias(bosses) / ranuras simples | ±0,2 – ±0,3 | ±0,05 – ±0,1 | Depende de la aleación y del tamaño de la pieza |

| Caras planas de sellado | ±0,25 | ±0,05 | Usar sobreespesor de +0,25 mm para mecanizado |

| Orificios roscados | N/A | Tolerancia estándar de roscado | Se recomiendan insertos colados o roscado posterior |

| Orificios para pasadores | ±0,3 | ±0,02 – ±0,05 (escariado) | Normalmente taladrados después de la fundición |

- El roscado suele realizarse mediante mecanizado posterior, y las contrasalidas requieren machos o correderas.

- Para los agujeros, lo normal es una tolerancia de ±0,1 mm, pero se recomienda mecanizar el material para conseguir ajustes más precisos.

Lista de verificación:

- Añadir material de mecanizado (+0,25 mm) a las superficies críticas.

- Permita una tolerancia de ±0,1 mm para dimensiones simples; mayor para geometrías complejas.

- Especifique una zona de «margen de mecanizado» en el modelo 3D y el dibujo 2D.

- Utilice insertos moldeados para los orificios roscados a fin de eliminar las operaciones de roscado.

8. Diseño de ventanas y agujeros

Las aberturas, como ventanas y orificios, suelen estar presentes en las piezas fundidas a presión para reducir el peso, mejorar la ventilación, facilitar el paso de los elementos de fijación y mejorar la estética. Es fundamental colocarlas correctamente, ya que una mala ubicación de los orificios puede provocar roturas del núcleo, formación de rebabas o costosos trabajos de mecanizado posteriores.

Directrices para el diseño de orificios según aleación (tal como se funde)

| Tipo de aleación | Ø Diámetro mínimo del orificio (profundidad ≤ 3×Ø) | Relación de aspecto máxima (tal como se funde) | Mínimo espacio entre agujeros | Notas |

| Aluminio A380 | 1,5 mm | 4:1 | 1× agujero Ø | Añadir ángulo de desmoldeo ≥1° en paredes laterales |

| Zinc Zamak 3 | 1,0 mm | 5:1 | 0,8× Ø del agujero | Mayor detalle, herramienta más blanda |

| Magnesio AZ91D | 2,0 mm | 3:1 | 1× agujero Ø | Núcleos de menor resistencia, más propensos a romperse. |

Tenga en cuenta lo siguiente para colocar correctamente las ventanas y los orificios en el diseño de fundición a presión:

- Evite los agujeros o ventanas con bordes afilados, ya que provocan un desgaste localizado del troquel y aumentan la tensión. En su lugar, utilice filetes generosos (≥ 0,5 mm) en los bordes para reducir la tensión del núcleo y mejorar el flujo del metal.

- Evite los núcleos pequeños no compatibles (diámetro inferior a 1,5 mm) o refuércelos si es necesario.

Lista de verificación:

- Mantenga distancias entre bordes ≥ 1x el espesor de la pared para evitar puentes débiles.

- Utilice un ángulo de inclinación ≥ 1° en los orificios con núcleo; aumente a 2-3° para ventanas profundas.

- Alinee el eje del orificio con la dirección de extrusión del troquel para evitar acciones laterales.

- Evite los orificios con una relación de aspecto elevada (profundidad > 3 veces el diámetro) para evitar la rotura del núcleo.

- Asegúrese de que las nervaduras entre orificios sean ≥ 1 mm para prevenir rebabas o llenado incompleto.

9. Acabado superficial y grados cosméticos

La función y el aspecto estético de las piezas fundidas a presión se ven afectados por el nivel de acabado de la superficie. Las áreas expuestas al consumidor o las secciones visibles requieren pulido o recubrimiento, y el nivel de acabado aplicado, a su vez, afecta al coste, la tolerancia dimensional y el tiempo de posprocesamiento.

Por ejemplo, el recubrimiento en polvo puede añadir entre +0,05 y +0,10 mm por cara, lo que requiere ajustar las tolerancias en consecuencia.

Grados de acabado superficial de fundición a presión

| Grado | Ra típico (µm) | Condición en estado de fundición | Posprocesado | Caso de uso |

| Grado 1 — Utilitario | 6,3–12,5 | Defectos visibles aceptables | Ninguno o solo recubrimiento protector | Piezas internas, soportes no visibles |

| Grado 2 — Funcional | 3,2–6,3 | Se permiten defectos menores | Pulido localizado o pintura | Placas de montaje, disipadores de calor |

| Grado 3 — Comercial | 1,6-3,2 | Superficie uniforme, marcas de herramienta menores. | Galvanizado, recubrimiento en polvo, anodizado | Partes estructurales pero semi-visibles |

| Grado 4 — Consumidor | 0,8-1,6 | Sin defectos visibles, requisitos estéticos. | Pintura personalizada, granallado con perlas | Cajas, carcasas decorativas |

| Grado 5 — Superior | 0,8 | Se requiere un microacabado en zonas seleccionadas. | Pulido, bruñido al vapor, recubrimientos multietapa | Caras de sellado, asientos de juntas tóricas, carcasas de alta calidad |

- Adapte el acabado a la función. Considere un acabado utilitario para las partes internas y un acabado de alta calidad para las superficies estéticas.

- Aísle las superficies críticas que requieran pulido posterior al procesamiento; márquelas como «Requiere mecanizado» en CAD.

- Utilice patrones de grano uniformes o enmascaramiento para las zonas visibles.

Lista de verificación:

- Valor Ra especificado acorde con el grado (por ejemplo, Ra <= 3,2 µm para caras visibles).

- Evite el acabado excesivo de los orificios estrechos, lo que puede ampliar los diámetros fuera de la tolerancia.

- Asegúrese de que la acumulación de pintura en las superficies de acoplamiento no cause interferencias en el montaje.

- Evite especificar innecesariamente Grado 4/5 en toda la pieza para controlar el coste.

10. Compromisos de diseño y escenarios del mundo real

El moldeo a presión implica concesiones inherentes en cuanto a coste, complejidad, rendimiento y plazo de entrega. Por ejemplo, añadir nervaduras estructurales mejora la rigidez, pero puede complicar el diseño de las herramientas y aumentar la fuerza de expulsión. Debe equilibrar la fabricabilidad y la funcionalidad evaluando las decisiones de diseño en su contexto.

Comprender estas ventajas e inconvenientes le permite tomar decisiones inteligentes en función del volumen, las necesidades de tolerancia y el presupuesto.

Matriz de decisiones de diseño

| Elección de diseño | Cambio en la complejidad de las herramientas | Impacto del precio unitario (aproximado) | Riesgo de producción |

| Añadir pasador central | +1 inserción, coste menor de EDM | ↓ tiempo de mecanizado en aproximadamente un 20 % | Rotura del pasador central durante la expulsión |

| Inserto roscado fundido | + insertar configuración | ↓ coste postoperatorio en ~0,30 $/unidad | Riesgo de desalineación en el molde |

| Orificio mecanizado posteriormente | Ninguno (molde básico) | ↑ coste secundario (~0,50 $/pieza) | Requiere configuración del accesorio, añade plazo. |

Desde el diseño hasta la pieza fundida

La optimización de un diseño para el moldeo a presión es un equilibrio entre la geometría, las limitaciones de las herramientas y la ciencia de los materiales. Al aplicar estos diez consejos prácticos, desde mantener paredes uniformes hasta la colocación estratégica de la línea de separación, se garantiza que las piezas no solo sean fabricables, sino también rentables y de alto rendimiento.¿Listo para mejorar sus diseños? Para seguir aprendiendo, participar en debates y acceder a contenido exclusivo, le invitamos a unirse a la comunidad Xometry Pro .

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)