La calidad superficial de las piezas impresas en 3D no es la misma para todos los procesos y todas las materias primas. Varía mucho en función de la tecnología de impresión 3D empleada, la calidad de la impresora y el material de fabricación. El diseño de la pieza que se va a imprimir y la posición y orientación de la pieza durante la fabricación también influyen en la calidad de la superficie.

Antes de elegir un proceso de fabricación aditiva, hay que tener en cuenta la rugosidad (medida en la mayoría de los casos en Ra) de las piezas impresas en 3D. En el caso de las tecnologías que utilizan estructuras de soporte, como el modelado por deposición fundida (FDM), hay que tener especial cuidado, ya que hay un punto de contacto entre las estructuras de soporte y la pieza real que tiene una calidad de superficie totalmente diferente.

Evaluación de la rugosidad superficial de los procesos de impresión 3D

La rugosidad superficial de un material se mide básicamente en términos de valores Ra y Rz. Ra, en sus términos más sencillos, se refiere a la rugosidad media de una superficie, mientras que Rz es la diferencia entre el «pico» más alto y el «valle» más bajo de la superficie. Los valores R suelen medirse en µm.

En términos sencillos, se puede decir que Ra es la desviación del plano ideal de la superficie, medida normalmente en micropulgadas o micrómetros (µm). Cuanto mayor sea el valor Ra, más rugosa será la superficie. La principal norma que regula la rugosidad superficial es la ISO 25178, que mide la rugosidad superficial en términos de valores Ra y Rz.

¿Cómo medir la rugosidad superficial en impresión 3D?

Para medir la rugosidad de la superficie de una impresión 3D, la forma más fácil y precisa es utilizar un rugosímetro o «medidor de rugosidad». Este instrumento mide la rugosidad de una superficie. Se suele utilizar en aplicaciones de fabricación e ingeniería en las que la textura y el acabado superficial de un material son fundamentales para la funcionalidad del producto final.

El rugosímetro suele constar de una unidad de accionamiento motorizada que mueve el palpador por la superficie a una velocidad constante, un transductor que convierte el movimiento mecánico del palpador en una señal eléctrica y una unidad de visualización que muestra la medición de la rugosidad.

Veamos las variaciones y diferencias de rugosidad superficial de las piezas impresas en 3D según las categorías tecnológicas. Todas las mediciones se han realizado internamente y son medias. Se pueden encontrar resultados diferentes con piezas impresas con un material distinto o por un proveedor diferente.

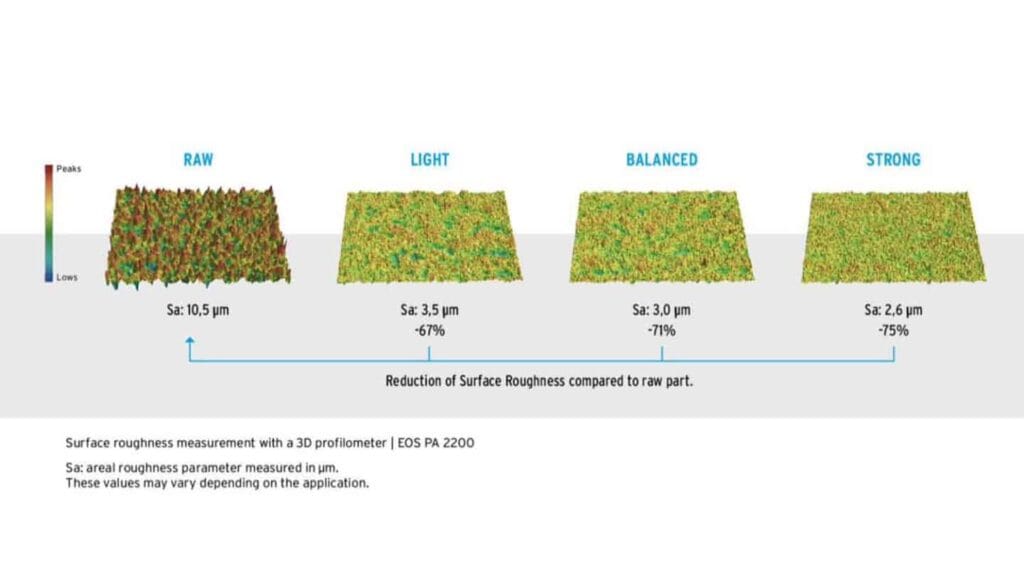

Rugosidad superficial en procesos de fusión lecho de polvo (PBF)

El PBF incluye tecnologías como la fusión multichorro (MJF), el sinterizado selectivo por láser (SLS) y el sinterizado directo de metal por láser (DMLS), en las que los materiales de construcción suelen ser polímeros y polvos metálicos. Este material en polvo se fusiona para formar la pieza según el diseño CAD con ayuda de infrarrojos en MJF y láser en SLS y DMLS.

La textura de la superficie es mate y no es tan lisa como la SLA, pero no requiere estructuras de soporte. Pueden aparecer agujeros y poros en la superficie, dependiendo del tamaño del grano del polvo. El polvo reutilizado provocará más desuniformidades en la superficie.

No se puede obtener una superficie completamente lisa y similar al vidrio en las superficies impresas, ni siquiera después de un tratamiento intensivo como el chorreado o el lijado. Sin embargo, el proceso MJF produce una superficie menos porosa que el SLS y tiene una textura comparativamente más lisa.

Para las tecnologías PBF, la forma barata e ideal de alisar la superficie es utilizar papel de lija. Los demás procesos son el esmerilado, el chorreado de arena o de microesferas y el volteo. El esmerilado y el chorreado tienen poca repercusión en las tolerancias y dimensiones. Sin embargo, pulido en bombo es un proceso eficaz pero mucho más lento que otros métodos de acabado superficial.

En SLS, una superficie casi perfecta sin poros sólo puede conseguirse con infusiones al vacío o un proceso de varias etapas de relleno de la superficie y esmerilado múltiple.

Rugosidad superficial de piezas impresas en 3D mediante SLS

La tabla siguiente muestra la variación de la rugosidad superficial medida entre las piezas tal como se imprimieron y las piezas después de un acabado superficial:

| Material | Acabado superficial | Ra | Rz |

| Alumide® / PA 12 relleno de aluminio | Sin tratamiento de acabado | 8 µm | 50.1 µm |

| PA 12 | Chorreado | 4.5 µm | 31.6 µm |

| PA 11 | Teñido de negro | 7.5 µm | 47.6 µm |

| PA 12 | Pulido en bombo | 7.1 µm | 45.5 µm |

| PA 12 | Pulido al vapor + teñido de negro | 2.5 µm | 19.7 µm |

Rugosidad superficial de las piezas MJF

La tabla siguiente detalla los valores Ra y Rz en ambas caras para impresiones 3D MJF:

| Material | Acabado superficial | Ra | Rz |

| PA 12 | Sin tratamiento de acabado | 10 – 12 µm | 59.9 – 69.4 µm |

| PA 12 | Pulido químico al vapor | 4.4 µm | 31.1 µm |

| PA 12 | Teñido de negro | 5.8 µm | 38.7 µm |

| PA 12 | Pintado en negro | 5.5 µm | 37.1 µm |

De este modo, el acabado superficial puede reducir sustancialmente la rugosidad de la superficie y mejorar las propiedades superficiales, como la resistencia de la pieza en general, reduciendo la porosidad.

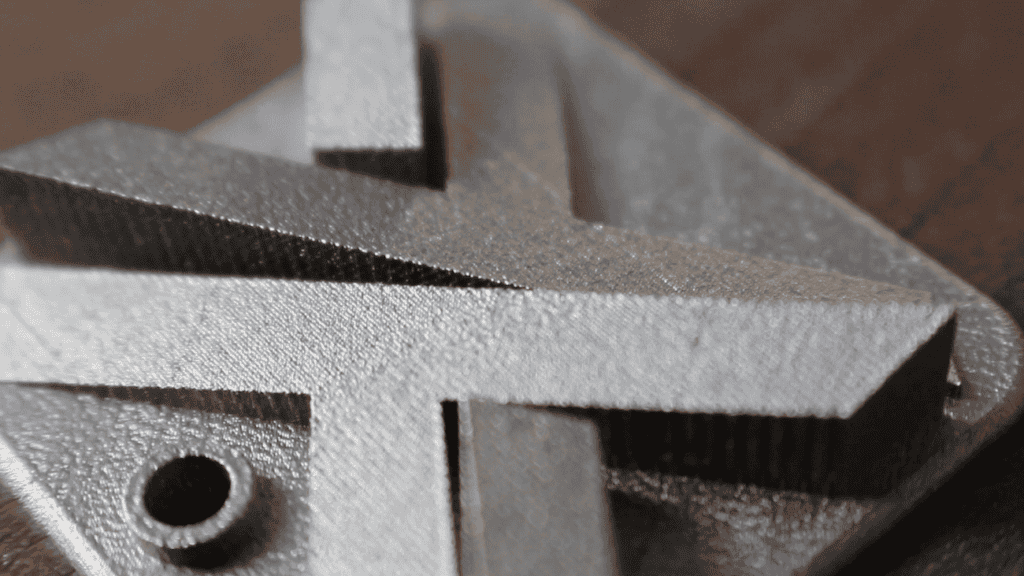

Rugosidad superficial de las piezas DMLS

En la tabla siguiente se detallan los valores Ra y Rz en ambas caras para las impresiones 3D DMLS. Como práctica habitual para las piezas metálicas impresas en 3D, todas las piezas utilizadas para las mediciones se sometieron a chorreado.

| Material | Acabado superficial | Ra | Rz |

| Aluminio Al-Si10Mg | Chorreado | 10-12 µm | 59.9-69.4 µm |

| Acero inoxidable 316L | Chorreado | 6 µm | 39.8 µm |

| Titán Grado 5 | Chorreado | 5 µm | 34.4 µm |

Rugosidad superficial en los procesos de polimerización VAT

Las tecnologías más utilizadas en esta categoría son la estereolitografía (SLA) y el Carbon DLS (también llamado DLP, procesamiento digital de la luz). Estos procesos de impresión utilizan un material polímero líquido que, al exponerse al rayo láser, se endurece y produce la forma según el diseño introducido, capa por capa. Como el material utilizado es líquido, estas tecnologías producen piezas impresas en 3D no porosas con superficies lisas.

No obstante, tanto la tecnología SLA como la de procesamiento digital de la luz requieren estructuras de soporte que deben retirarse una vez impresa la pieza en 3D. Y este procedimiento tiene un gran impacto en la rugosidad de la superficie. De hecho, cuando las estructuras de soporte se recortan de la pieza real, la rugosidad en ese punto se vuelve irregular y tiene valores Ra y Rz más altos.

Rugosidad superficial de las piezas impresas en 3D mediante SLA

La siguiente tabla detalla los valores Ra y Rz en ambas caras para impresiones 3D SLA:

| Material | Acabado superficial | Ra | Rz |

| Blanco industrial, similar al ABS | Sin tratamiento de acabado | 1.5 µm | 10.1 µm |

Rugosidad superficial de piezas impresas en 3D con Carbon DLS

En la tabla siguiente se detallan los valores Ra y Rz en ambas caras de las impresiones 3D en Carbon DLS:

| Material | Acabado superficial | Ra | Rz |

| EPX 82 | Sin tratamiento de acabado | 1.22 µm | 11.1 µm |

Rugosidad superficial en procesos de impresión 3D por extrusión

El modelado por deposición fundida (FDM) es el proceso de impresión 3D más común que pertenece a esta categoría. Funciona empujando un filamento termoplástico a través de una boquilla calentada. El termoplástico licuado cura una fina capa tras otra según los datos CAD introducidos en la plataforma de construcción, consiguiendo así la pieza completa. En esta tecnología se necesitan estructuras de soporte para sostener los voladizos o las estructuras delgadas.

Este proceso produce piezas con una rugosidad superficial mucho mayor que otras tecnologías de impresión 3D. Las capas superiores (en dirección Z) suelen ser onduladas y las inferiores lisas, siempre que no haya estructuras de soporte en esa región. Las superficies no tienen poros, a diferencia de las de PBF, y no son de cristal como en SLA.

En los lugares con material de soporte, las superficies rugosas se deterioran y hay que corregirlas en la fase de acabado. Una solución es utilizar materiales de soporte solubles (en agua u otros productos químicos, como el limoneno), que se eliminan fácilmente y permiten mejorar la calidad.

Opciones de acabado superficial para procesos basados en la extrusión

Para materiales FDM muy utilizados como PLA, PA 6, las opciones de acabado superficial se limitan a la eliminación de la estructura de soporte, ya que cualquier otra operación afectaría a la estética y los detalles de la pieza y la dañaría. El ABS puede esmerilarse, pulirse o chorrearse.

Esto se debe a que, aunque el PLA es más fuerte y rígido que el ABS, sus propiedades de escasa resistencia al calor, poca ductilidad y baja resistencia a la flexión hacen que sea difícil de retocar. El ABS es más débil y menos rígido, pero también más resistente y ligero, lo que lo convierte en un plástico mejor para realizar operaciones de acabado.

Rugosidad superficial de piezas de modelado por deposición fundida

La siguiente tabla detalla los valores Ra y Rz en ambas caras para una impresión 3D FDM:

| Material | Acabado superficial | Ra | Rz |

| ASA | Sin tratamiento de acabado | 22.5 µm* | 114.9 µm |

*Este resultado se midió en la superficie más rugosa, perpendicular a la estratificación. Cuando medimos la superficie de la pieza en la otra dirección, el giro de la herramienta medido junto con las capas y la rugosidad de la superficie fue de 0,9 µm.

Rugosidad superficial para la tecnología de gotas de fotopolímero

El proceso de impresión 3D más común en esta categoría es Polyjet. Se trata de una tecnología de fabricación aditiva de fotopolímeros rígidos que funciona inyectando resina curable UV sobre una bandeja de impresión en un proceso similar al de la impresión por chorro de tinta. Es conocida por su velocidad y su increíble precisión. Esta tecnología también produce estructuras de soporte que se eliminan posteriormente en el postprocesado.

La calidad de la superficie es una de las mejores entre todas las tecnologías de impresión 3D. Uno de los inconvenientes es el uso de estructuras de soporte y su impacto en la región relacionada cuando se retira.

Opciones de acabado de la superficie proceso de fotopolímero

Si se utilizan estructuras de soporte solubles, no suele ser necesario ningún tratamiento. Si no, hay que retirarlas manualmente como en otras tecnologías. Dado que utiliza un sistema de gotitas depositadas y el cabezal de impresión se mueve en dirección X-Y, las líneas son visibles a lo largo del movimiento del cabezal de impresión. Éstas pueden eliminarse en el posprocesado para obtener superficies muy lisas. Los métodos de posprocesado utilizados para mejorar la calidad de la superficie son el Chorreado y el esmerilado.

Rugosidad superficial medida de piezas impresas en 3D con Polyjet

La siguiente tabla detalla los valores Ra y Rz en ambas caras para una impresión 3D Polyjet:

| Material | Acabado superficial | Ra | Rz |

| Fotopolímero rígido | Sin tratamiento de acabado | 2.1 µm | 17.2 µm |

Comparación de la rugosidad superficial de los procesos de fabricación aditiva

| Tecnología | Material | Acabado superficial | Rugosidad (Ra) | Rugosidad (Rz) |

| SLS | Alumide® / PA 12 relleno de aluminio | Sin tratamiento de acabado | 8 µm | 50.1 µm |

| SLS | PA 12 | Chorreado | 4.5 µm | 31.6 µm |

| SLS | PA 11 | Teñido de negro | 7.5 µm | 47.6 µm |

| SLS | PA 12 | Pulido en bombo | 7.1 µm | 45.5 µm |

| SLS | PA 12 | Pulido al vapor + teñido de negro | 2.5 µm | 19.7 µm |

| MJF | PA 12 | Sin tratamiento de acabado | 10-12 µm | 59.9-69.4 µm |

| MJF | PA 12 | Pulido químico al vapor | 4.4 µm | 31.1 µm |

| MJF | PA 12 | Teñido de negro | 5.8 µm | 38.7 µm |

| MJF | PA 12 | Pintado en negro | 5.5 µm | 37.1 µm |

| DMLS | Aluminio Al-Si10Mg | Chorreado | 10-12 µm | 59.9-69.4 µm |

| DMLS | Acero inoxidable 316L | Chorreado | 6 µm | 39.8 µm |

| DMLS | Titán Grado 5 | Chorreado | 5 µm | 34.4 µm |

| SLA | Blanco industrial, similar al ABS | Sin tratamiento de acabado | 1.5 µm | 10.1 µm |

| Carbon DLS | EPX 82 | Sin tratamiento de acabado | 1.22 µm | 11.1 µm |

| FDM | ASA | Sin tratamiento de acabado | 22.5 µm | 114.9 µm |

| Polyjet | Fotopolímero rígido | Sin tratamiento de acabado | 2.1 µm | 17.2 µm |

Pida piezas para sus proyectos de impresión 3D

La rugosidad de la superficie de impresión 3D varía mucho con el posprocesado. No sólo mejora el valor estético, sino también la funcionalidad de la pieza en su aplicación y uso final. Los métodos de coloración, como la pintura en espray y el teñido, también pueden utilizarse para mejorar la superficie, pero su impacto en la rugosidad es muy discutible.

Xometry Europe ofrece servicios de impresión 3D «online», para proyectos de fabricación aditiva bajo demanda, tanto para prototipos como para grandes lotes. Con una red de más de 2.000 socios en toda Europa, Xometry es capaz de entregar piezas impresas en 3D en un plazo de hasta 7 días. Suba sus archivos CAD al generador de presupuestos instantáneos de Xometry para obtener un presupuesto instantáneo con varias opciones de fabricación disponibles para la impresión 3D polyjet.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Descargar

Descargar