La qualité de surface des pièces imprimées en 3D n’est pas la même pour chaque processus et chaque matière première. Elle varie considérablement en fonction de la technologie d’impression 3D utilisée, de la qualité de l’imprimante et du matériau utilisé. Le design de la pièce à imprimer ainsi que la position et l’orientation de la pièce pendant l’impression influencent également la qualité de la surface.

Avant de choisir un procédé de fabrication additive, il faut tenir compte de la rugosité (mesurée dans la plupart des cas en Ra) des pièces imprimées en 3D. Pour les technologies qui utilisent des structures de support, comme celle du dépôt de fil fondu (FDM), il faut faire particulièrement attention car il existe un point de contact entre les structures de support et la pièce réelle qui a une qualité de surface complètement différente.

Évaluation de la rugosité de surface des procédés d’impression 3D

La rugosité de surface d’un matériau est essentiellement mesurée en termes de valeurs Ra et Rz. Ra, dans ses termes les plus simples, se réfère à la rugosité moyenne d’une surface, tandis que Rz est la différence entre le « pic » le plus haut et la « vallée » la plus basse sur la surface. Les valeurs de R sont généralement mesurées en µm.

En termes simples, Ra peut être défini comme l’écart par rapport au plan de surface idéal généralement mesuré en micropouces ou micromètres (µm). Plus la valeur de Ra est élevée, plus la surface est rugueuse. La principale réglementation régissant la rugosité de surface est l’ISO 25178 qui mesure la rugosité de surface en termes de valeurs Ra et Rz.

Comment mesurer la rugosité de surface en impression 3D ?

Pour mesurer la rugosité de surface d’une impression 3D, le moyen le plus simple et le plus précis consiste à utiliser un rugosimètre. Cet instrument mesure la rugosité d’une surface. Il est couramment utilisé dans les applications de fabrication et d’ingénierie pour lesquelles la texture et la finition de surface d’un matériau sont essentielles à la fonctionnalité du produit final.

Le rugosimètre est généralement composé d’une unité d’entraînement motorisée qui déplace le stylet à travers la surface à une vitesse constante, un transducteur qui convertit le mouvement mécanique du stylet en un signal électrique, et une unité d’affichage qui montre la mesure de rugosité.

Jetons un coup d’œil aux variations de rugosité de surface et aux différences des pièces imprimées en 3D selon les catégories de technologie. Toutes les mesures ont été faites en interne et sont des moyennes. On peut trouver des résultats différents avec des pièces imprimées avec un matériau différent ou par un fournisseur différent.

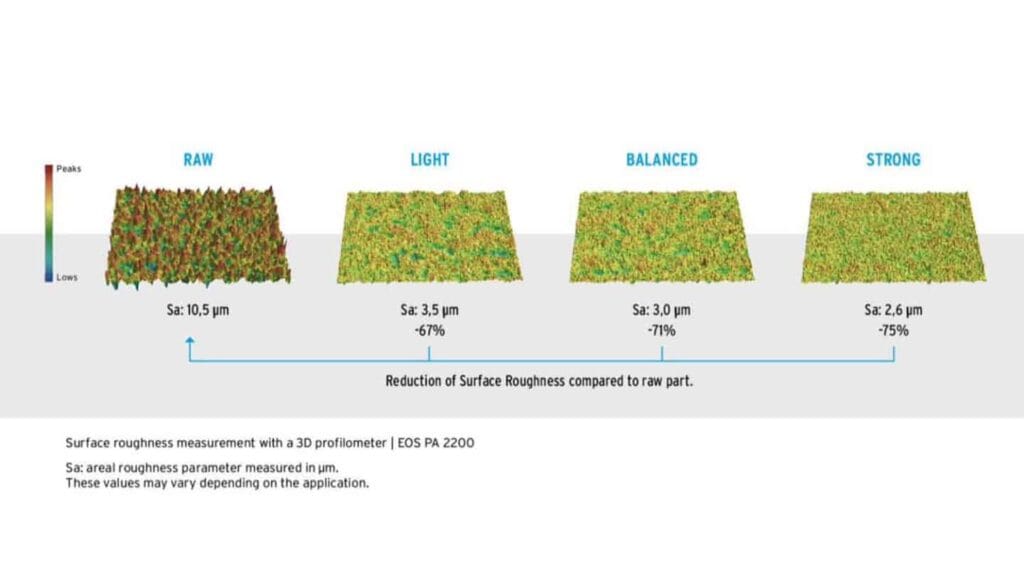

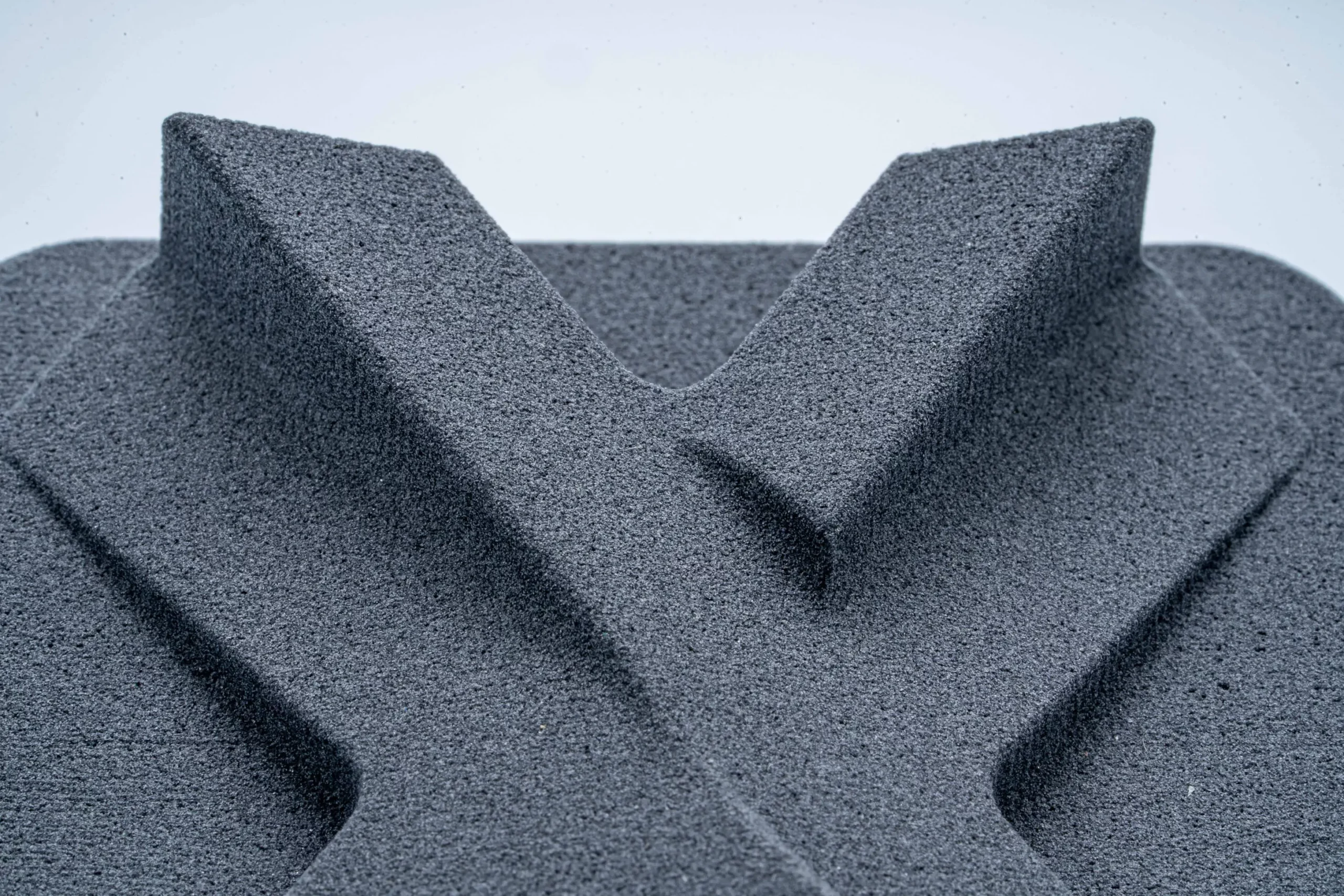

Rugosité de surface pour procédés de fusion sur lit de poudre (PBF)

Les procédés PBF comprennent des technologies telles que la multi jet fusion (MJF), le frittage sélectif par laser (SLS) et le frittage laser direct de métal (DMLS, abréviation de Direct Metal Laser Sintering en anglais), où les matériaux d’impression sont généralement des polymères et des poudres métalliques. Ce matériau d’impression en poudre est fusionné pour former la pièce conformément au design CAO à l’aide d’infrarouge en MJF et de laser en SLS et DMLS.

La texture de la surface est mate et n’est pas aussi lisse qu’avec le SLA, mais elle ne nécessite pas de structures de support. Des trous et des pores peuvent apparaître à la surface, en fonction de la taille du grain de poudre. Une poudre réutilisée provoquera plus d’irrégularités sur la surface.

Une surface complètement lisse, semblable à du verre, ne peut pas être obtenue sur les surfaces imprimées, même après un traitement lourd comme un sablage ou un ponçage. Cependant, le procédé MJF produit une surface moins poreuse par rapport au SLS et a une texture comparativement plus lisse.

Pour les technologies PBF, le moyen bon marché et idéal de lisser la surface est d’utiliser du papier de verre. Les autres processus comprennent le meulage, le ponçage ou le microbillage et la tribofinition. Le meulage et le sablage auront peu d’impact sur les tolérances et les dimensions. Cependant, la microfinition est un processus efficace, mais beaucoup plus lent que d’autres méthodes de finition de surface.

Dans le procédé SLS, une surface presque parfaite sans pores ne peut être obtenue qu’avec des infusions sous vide ou un processus en plusieurs étapes de remplissage de surface et de meulage multiple.

Rugosité de surface de pièces imprimées en 3D SLS

Le tableau ci-dessous montre la variation de la rugosité de surface mesurée entre les pièces imprimées et les pièces après une finition de surface :

| Matériau | Finition de surface | Ra | Rz |

| Alumide®/PA 12 chargé d’aluminium | Tel qu’imprimé | 8 µm | 50.1 µm |

| PA 12 | Microbillé | 4.5 µm | 31.6 µm |

| PA 11 | Teint en noir | 7.5 µm | 47.6 µm |

| PA 12 | Ayant subi une tribofinition | 7.1 µm | 45.5 µm |

| PA 12 | Poli à la vapeur + teint en noir | 2.5 µm | 19.7 µm |

Rugosité de surface des pièces MJF

Le tableau ci-dessous détaille les valeurs Ra et Rz des deux côtés pour les impressions 3D MJF :

| Matériau | Finition de surface | Ra | Rz |

| PA 12 | Tel qu’imprimé | 10 – 12 µm | 59.9 – 69.4 µm |

| PA 12 | Polissage chimique à la vapeur | 4.4 µm | 31.1 µm |

| PA 12 | Teint en noir | 5.8 µm | 38.7 µm |

| PA 12 | Peint en noir aérosol | 5.5 µm | 37.1 µm |

Par conséquent, la finition de surface peut réduire sensiblement la rugosité de surface et améliorer les propriétés de surface telles que la résistance de l’ensemble de la pièce en réduisant la porosité.

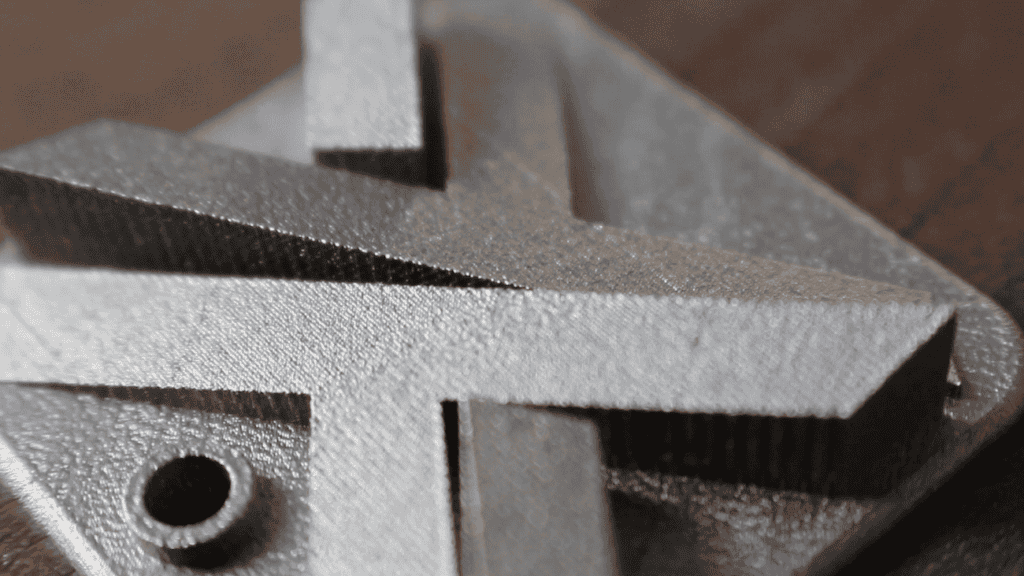

Rugosité de surface des pièces DMLS

Le tableau ci-dessous détaille les valeurs Ra et Rz des deux côtés pour les impressions 3D DMLS. Comme une pratique régulière pour les pièces en métal imprimées en 3D, toutes les pièces utilisées pour les mesures ont été microbillées.

| Matériau | Finition de surface | Ra | Rz |

| Aluminium Al-Si10Mg | Microbillé | 10-12 µm | 59.9-69.4 µm |

| Acier inoxydable 316L | Microbillé | 6 µm | 39.8 µm |

| Titane de grade 5 | Microbillé | 5 µm | 34.4 µm |

Rugosité de surface pour les procédés de polymérisation en cuve

Les technologies les plus fréquemment utilisées dans cette catégorie sont la stéréolithographie (SLA) et le DLS de Carbon (également appelé DLP – initiales de Digital Light Processing en anglais, qui se traduit par traitement numérique de la lumière). Ces procédés d’impression utilisent un matériau d’impression polymère liquide qui, lors de l’exposition au faisceau laser, durcit, produisant la forme conformément au design en entrée, couche par couche. Comme le matériau utilisé est liquide, ces technologies produisent des pièces imprimées en 3D plutôt non poreuses avec des surfaces lisses.

Néanmoins, les technologies SLA et de traitement numérique de la lumière nécessitent des structures de support qui doivent être retirées une fois la pièce imprimée en 3D. Et cette procédure a un impact énorme sur la rugosité de la surface. En effet, lorsque les structures de support sont coupées de la pièce proprement dite, la rugosité à cet endroit devient inégale et présente des valeurs Ra et Rz plus élevées.

Rugosité de surface de pièces imprimées en 3D SLA

Le tableau ci-dessous détaille les valeurs Ra et Rz des deux côtés pour les impressions 3D SLA :

| Matériau | Finition de surface | Ra | Rz |

| Blanc industriel, de type ABS | Tel qu’imprimé | 1.5 µm | 10.1 µm |

Rugosité de surface des pièces imprimées 3D DLS de Carbon

Le tableau ci-dessous détaille les valeurs Ra et Rz des deux côtés pour les impressions 3D Carbon DLS :

| Matériau | Finition de surface | Ra | Rz |

| EPX 82 | Tel qu’imprimé | 1.22 µm | 11.1 µm |

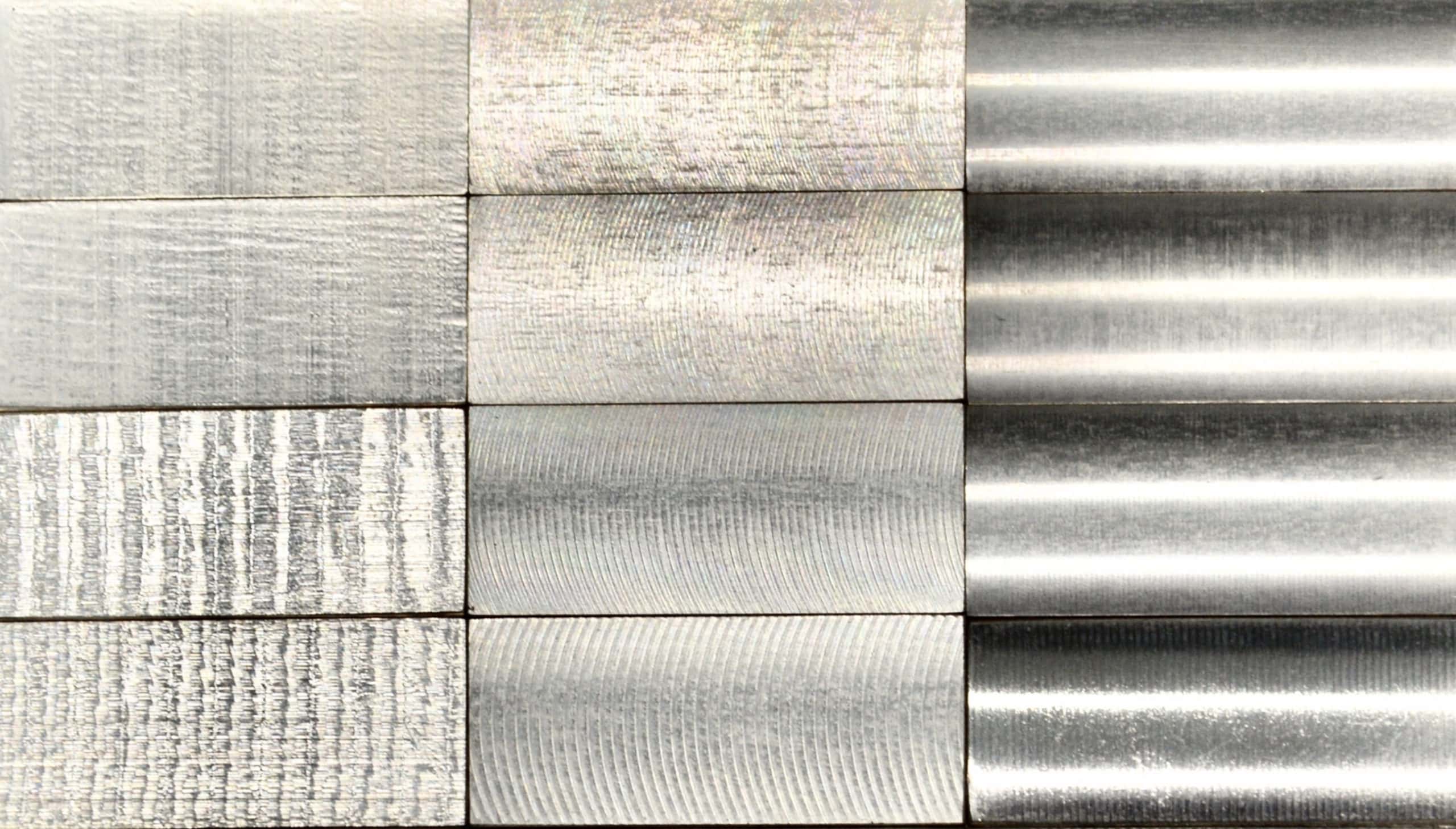

Rugosité de surface pour procédés d’impression 3D par extrusion

Le dépôt de fil fondu (FDM) est le processus d’impression 3D le plus courant qui appartient à cette catégorie. Il fonctionne en poussant un filament thermoplastique à travers une buse chauffée. Le thermoplastique liquéfié durcit une couche mince après l’autre conformément aux données CAO d’entrée sur la plateforme d’impression, réalisant ainsi la pièce complète. Des structures de support sont nécessaires dans cette technologie pour supporter les porte-à-faux ou les structures minces.

Ce procédé permet d’obtenir des pièces avec une rugosité de surface beaucoup plus élevée que les autres technologies d’impression 3D. Les couches supérieures (dans la direction Z) sont généralement ondulées et les couches inférieures sont lisses, à condition qu’il n’y ait pas de structures de support dans cette région. Les surfaces sont exemptes de pores contrairement à celles du PBF, pas comme le verre comme dans le SLA.

Dans les endroits où il y a le matériau de support, les surfaces rugueuses sont altérées et doivent être corrigées dans la phase de finition. Une solution consiste à utiliser des matériaux de support solubles (eau ou autres produits chimiques comme le limonène), qui sont facilement amovibles et permettent d’obtenir une meilleure qualité.

Options de finition de surface pour les procédés basés sur l’extrusion

Pour les matériaux FDM très couramment utilisés comme le PLA, le PA 6, les options de finition de surface sont limitées au retrait de la structure de support, car toute autre opération aura un impact sur l’esthétique et les détails de la pièce et l’endommagera. L’ABS peut être meulé, soumis à une tribofinition ou sablé.

C’est parce que, même si le PLA est plus résistant et plus rigide que l’ABS, sa faible résistance à la chaleur, sa faible ductilité et ses faibles propriétés de résistance à la flexion le rendent difficile à retravailler. L’ABS est plus faible et moins rigide, mais aussi plus tenace et plus léger, ce qui en fait un meilleur plastique pour effectuer des opérations de finition.

Rugosité de surface de pièces avec dépôt de fil fondu

Le tableau ci-dessous détaille les valeurs Ra et Rz des deux côtés pour une impression 3D FDM :

| Matériau | Finition de surface | Ra | Rz |

| ASA | Tel qu’imprimé | 22.5 µm* | 114.9 µm |

*Ce résultat a été mesuré sur la surface la plus rugueuse avec les différentes couches. Lorsque nous avons mesuré la surface de la pièce dans l’autre sens, le spin de l’outil mesuré entre deux couches et la rugosité de surface était de 0,9 µm.

Rugosité de surface pour la technologie des gouttelettes de photopolymère

Le processus d’impression 3D le plus courant dans cette catégorie est Polyjet. Il s’agit d’une technologie de fabrication additive de photopolymère rigide qui fonctionne en projetant une résine durcissable aux UV sur un plateau d’impression dans un processus quelque peu similaire à l’impression à jet d’encre. C’est une technologie réputée pour sa vitesse et sa précision incroyable. Cette technologie produit également des structures de support qui sont retirées plus tard dans la finition.

La qualité de surface est l’une des meilleures parmi toutes les technologies d’impression 3D. Un inconvénient est l’utilisation de structures de support et cela a un impact sur la région concernée lorsqu’elles sont retirées.

Options de finitions de surface pour processus de photopolymérisation

Si des structures de support solubles sont utilisées, aucun traitement n’est généralement nécessaire. Si ce n’est pas le cas, ils doivent être retirés manuellement comme dans d’autres technologies. Puisqu’un système de gouttelettes déposées est utilisé et que la tête d’impression se déplace dans la direction X-Y, des lignes sont visibles le long du mouvement de la tête d’impression. Ceux-ci peuvent être enlevés pendant les finitions pour les surfaces très lisses. Les méthodes de finition utilisées pour obtenir une qualité de surface améliorée sont le sablage et le meulage.

Rugosité de surface mesurée des pièces imprimées en 3D Polyjet

Le tableau ci-dessous détaille les valeurs Ra et Rz des deux côtés pour une impression 3D Polyjet :

| Matériau | Finition de surface | Ra | Rz |

| Photopolymère rigide | Tel qu’imprimé | 2.1 µm | 17.2 µm |

Comparaison de la rugosité de surface des procédés de fabrication additive

| Technologie | Matériau | Finition de surface | Rugosité (Ra) | Rugosité (Rz) |

| SLS | Alumide®/PA 12 chargé d’aluminium | Tel qu’imprimé | 8 µm | 50.1 µm |

| SLS | PA 12 | Microbillé | 4.5 µm | 31.6 µm |

| SLS | PA 11 | Teint en noir | 7.5 µm | 47.6 µm |

| SLS | PA 12 | Ayant subi une tribofinition | 7.1 µm | 45.5 µm |

| SLS | PA 12 | Poli à la vapeur + teint en noir | 2.5 µm | 19.7 µm |

| MJF | PA 12 | Tel qu’imprimé | 10-12 µm | 59.9-69.4 µm |

| MJF | PA 12 | Polissage chimique à la vapeur | 4.4 µm | 31.1 µm |

| MJF | PA 12 | Teint en noir | 5.8 µm | 38.7 µm |

| MJF | PA 12 | Peint en noir aérosol | 5.5 µm | 37.1 µm |

| DMLS | Aluminium Al-Si10Mg | Microbillé | 10-12 µm | 59.9-69.4 µm |

| DMLS | Acier inoxydable 316L | Microbillé | 6 µm | 39.8 µm |

| DMLS | Titane de grade 5 | Microbillé | 5 µm | 34.4 µm |

| SLA | Blanc industriel, de type ABS | Tel qu’imprimé | 1.5 µm | 10.1 µm |

| DLS de Carbon | EPX 82 | Tel qu’imprimé | 1.22 µm | 11.1 µm |

| FDM | ASA | Tel qu’imprimé | 22.5 µm | 114.9 µm |

| Polyjet | Photopolymère rigide | Tel qu’imprimé | 2.1 µm | 17.2 µm |

Commandez des pièces pour vos projets d’impression 3D

La rugosité de la surface d’impression 3D varie considérablement avec la finition. Elle augmente non seulement la valeur esthétique, mais aussi la facilité d’utilisation de la pièce pour les applications d’utilisation finale. Les méthodes de coloration comme la peinture par pulvérisation et la teinture peuvent également être utilisées pour améliorer la surface, mais son impact sur la rugosité de la surface est très discutable.

Xometry Europe propose des services d’impression 3D en ligne, pour des projets de fabrication additive à la demande, aussi bien pour des prototypes que pour des lots importants. Avec un réseau de plus de 2 000 partenaires dans toute l’Europe, Xometry est en mesure de livrer des pièces imprimées en 3D en 7 jours. Téléchargez vos fichiers CAO sur le moteur de devis instantané Xometry pour obtenir un devis instantané avec diverses options de fabrication disponibles pour l’impression 3D polyjet.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)