Selon le processus de fabrication, les machines, la compétence des opérateurs ainsi que d’autres facteurs, les pièces s’écarteront toujours des dimensions nominales. Les problèmes surviennent souvent lors de l’assemblage : les éléments ne s’ajustent pas ou ne fonctionnent pas comme prévu, ou alors ils présentent des frottements supplémentaires ou du jeu qui peuvent considérablement réduire la durée de vie des pièces.

C’est pourquoi les ingénieurs ont recours au tolérancement. Les tolérances dimensionnelles constituent la méthode la plus courante pour limiter les imprécisions. La plupart des dessins techniques indiquent une classe de tolérance générale qui s’applique à toutes les dimensions sauf indication contraire.

Cependant, les tolérances dimensionnelles seules ne reflètent pas la fonction prévue de la pièce, laissant de nombreux comportements d’éléments critiques non spécifiés.

Qu’est-ce que le système de cotation GD&T ? Et pourquoi l’utiliser ?

Le tolérancement géométrique et dimensionnel (système de cotation GD&T) constitue un langage complet permettant de garantir la fonctionnalité, en définissant à la fois la taille des éléments et leur géométrie.

Le système de cotation GD&T est une méthode normalisée pour communiquer non seulement les dimensions, mais aussi la forme, la position et l’alignement afin qu’une pièce fonctionne exactement comme prévu. Cela permet aux ingénieurs de transmettre l’intention de design aux équipes de fabrication et de contrôle pour garantir une compréhension uniforme qui maximise les chances de réussite du projet.

Principaux avantages :

- Communication claire – Les symboles indiquent clairement les éléments importants pour le fonctionnement, éliminant ainsi les incertitudes entre le design, l’usinage et l’inspection.

- Maîtrise de l’essentiel – Contrairement aux dimensions de base, le système de cotation GD&T couvre la taille, la position, l’orientation et la forme.

- Interchangeabilité – Les pièces provenant de lots ou de fournisseurs différents s’assemblent et fonctionnent toujours correctement.

- Réduction des coûts – Resserrez les tolérances uniquement lorsque cela est nécessaire, afin de réduire les rebuts et d’éviter les retards liés à des livraisons non conformes.

- Inspection cohérente – Définit précisément la méthode de mesure, ce qui réduit les litiges et empêche que des pièces défectueuses ne soient acceptées.

- Flexibilité lorsque cela est possible – Les modificateurs d’état des matériaux tels que MMC/LMC peuvent offrir une tolérance supplémentaire lorsque la taille des pièces le permet.

En résumé, le système de cotation GD&T rend les dessins plus fonctionnels, réduit les malentendus et permet d’économiser du temps et de l’argent, à condition de l’appliquer uniquement là où elle est vraiment nécessaire.

| Nom et Symbole | Description | Quand l’utiliser | Exemples de plans |

| Planéité | Tous les points de surface doivent se trouver entre deux plans parallèles. (Sans données de référence.) | Les surfaces de joint doivent être en contact uniforme ; les fixations doivent être stables. | La surface de la plaque de base repose à plat sur la table en granit sans basculer. |

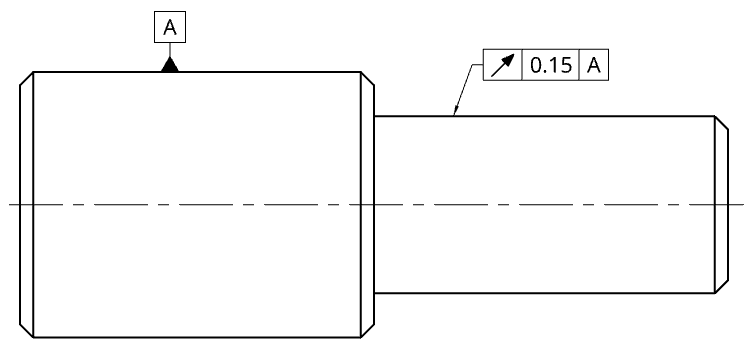

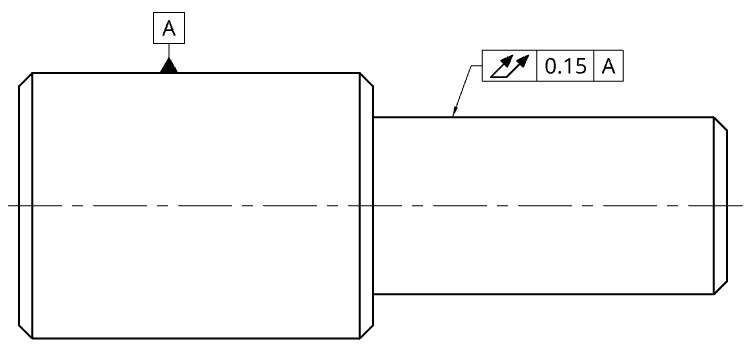

| Rectitude | Déviation de l’axe limitée à l’intérieur d’une petite zone cylindrique. (S’applique à un élément de taille.) | Les arbres/broches de guidage ont besoin d’axes parfaits pour garantir un mouvement fluide et une usure réduite. | L’arbre long respecte les limites de rectitude — pas de courbure au milieu de la portée. |

| Cylindricité | La surface cylindrique entière doit s’inscrire dans un seul cylindre de tolérance coaxial. | Les cylindres rotatifs ou ajustés par pression doivent être parfaitement cylindriques sur toute leur longueur. | Le tourillon est conforme à un cylindre coaxial sur toute sa longueur. |

| Tolérance de circularité | Chaque section transversale doit s’inscrire entre deux cercles concentriques. (Pas de données de référence.) | Les sections circulaires isolées doivent être uniformes sans système de référence (DRF). | La section de l’arbre tourné présente une forme parfaitement circulaire sur toute sa circonférence. |

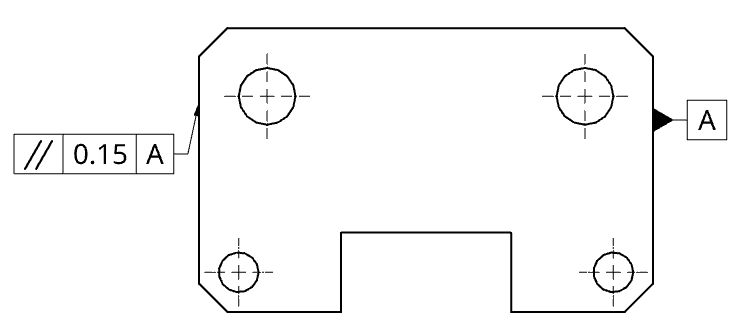

| Parallélisme [∥] | Surface/axe orienté parallèlement à la référence dans une zone définie. | Les faces/axes opposés doivent rester parallèles pour éviter tout basculement ou pincement. | La face supérieure d’un bloc usiné reste parallèle à la face de référence inférieure. |

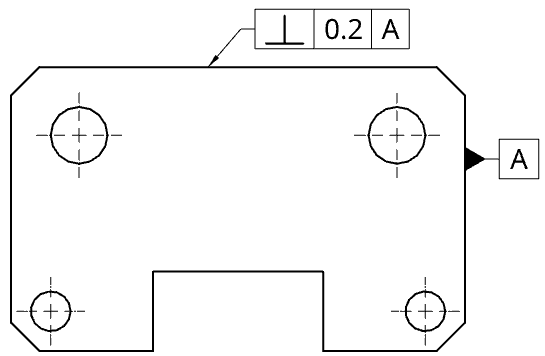

| Perpendicularité | Surface/axe orienté à 90° par rapport à la référence dans une zone définie. | Alésages aux sièges ; chemins de charge carrés ; alignements précis. | Le bord fraisé est perpendiculaire (90°) à la surface de référence. |

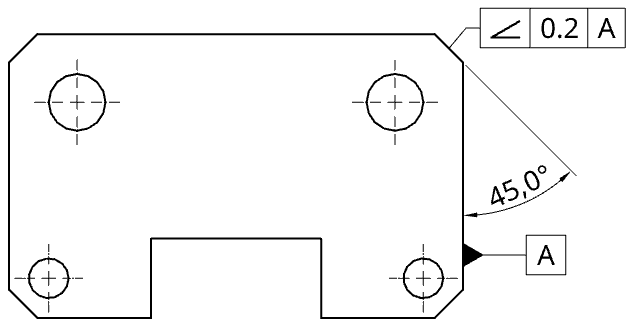

| Angularité | Surface/axe orienté selon un angle de base spécifié (≠90°) par rapport à une référence. | Éléments non orthogonaux essentiels pour le maillage/l’écoulement/l’assemblage. | Chanfrein maintenu à 45° par rapport à la référence de base. |

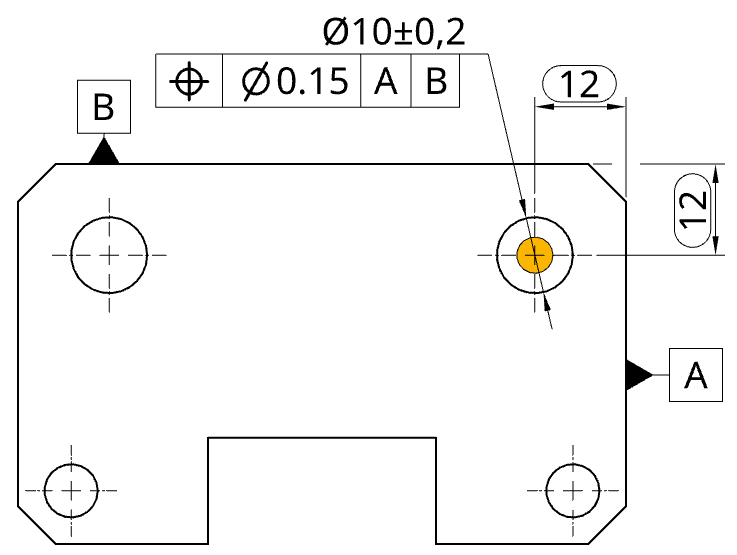

| Position | Localise un axe/centre à sa position réelle (zone cylindrique ; utilise des références). | Les modèles/broches/alésages doivent pouvoir être assemblés de manière fiable par tous les fournisseurs. | Centres des trous de boulons de bride situés à leurs positions réelles sur le gabarit. |

| Concentricité | Les points médians s’alignent sur un axe de référence. | Alignement du centre de masse pour l’équilibre — généralement remplacé par la position/le faux-rond. | Le petit diamètre de l’arbre étagé partage le même centre que l’alésage pilote. |

| Symétrie | Plan médian centré sur un plan de référence. | Maintenez un espace libre/une charge égale des deux côtés d’un plan médian. | Les parois à rainures en fourche sont espacées de manière égale autour du plan central. |

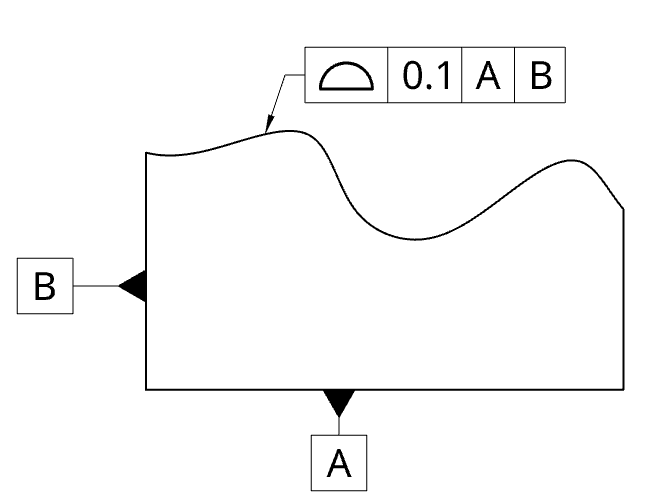

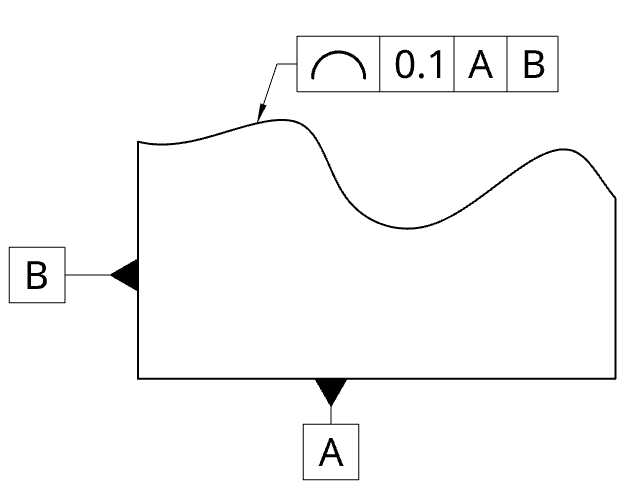

| Profil d’une surface | Toute la surface doit se situer dans une bande de tolérance 3D. | Les surfaces libres ou composées doivent respecter la CAO pour des raisons fonctionnelles ou esthétiques. | La tôle extérieure de la portière suit la surface CAO dans la zone de la bande du profil. |

| Profil d’un ligne | Chaque section transversale doit être contenue dans une zone de tolérance bidimensionnelle. | Contrôlez la régularité des bords/sections lorsque l’aspect visuel est important. | La section d’ouverture du pare-chocs correspond à la courbe du modèle spécifié. |

| Battement circulaire | Limite la variation de la section lors de la rotation autour d’un axe de référence. | Contrôlez les « oscillations » de la face à chaque section afin de réduire les vibrations. | La surface du disque de frein présente une variation minimale sur un tour complet. |

| Battement total | Limite les variations sur toute la surface pendant la rotation. | Les portées/surfaces d’étanchéité sur toute la longueur doivent fonctionner correctement (NVH, fuites). | La portée de l’arbre de transmission suit parfaitement sa trajectoire sur toute sa longueur pendant la rotation. |

| MMC (condition matérielle maximale) | Ajoute une tolérance supplémentaire lorsque l’élément s’écarte de la condition matérielle maximale. | Ajustements avec jeu : broches/trous lorsque la facilité d’assemblage est importante, mais que la résistance n’est pas affectée. | Le positionnement du trou à sa taille minimale permet une tolérance de position supplémentaire. |

| LMC (condition matérielle minimale) | Ajoute une tolérance supplémentaire lorsque l’élément s’écarte de la condition matérielle minimale. | Protection contre les distances aux bords/épaisseurs de paroi à proximité des trous ou des découpes. | Le trou proche du bord conserve une paroi minimale grâce à l’utilisation du bonus LMC. |

| RFS (indépendamment de la taille de l’élément) | Pas de bonus ; géométrie conservée quelle que soit la taille réelle. | Montures optiques, dispositifs d’étanchéité, positionnement précis malgré le jeu. | Alignement maintenu en position indépendamment de la taille réelle. |

Aperçu des symboles du système de cotation GD&T les plus couramment utilisés, accompagnés d’explications et d’exemples concrets de dessins.

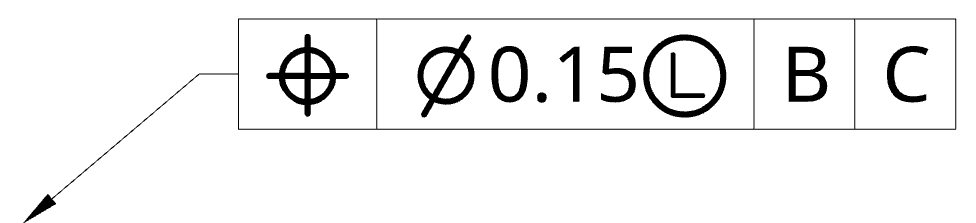

Cadre de contrôle des éléments

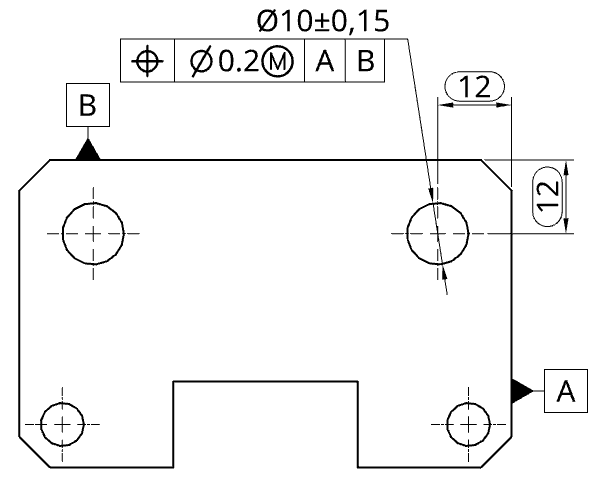

Le cadre de contrôle des éléments (FCF) contient toutes les informations nécessaires à la fabrication et à l’inspection. Il précise quel contrôle géométrique s’applique, quelle variation est autorisée et par rapport à quelles références.

- La flèche de référence – La flèche indique quelle surface ou élément est affecté par les tolérances géométriques. Parfois, il n’y a pas de leader : le FCF peut être placé à côté d’une dimension de base ou diamétrale; dans ce cas, l’élément de taille est affecté.

- Symbole de tolérance géométrique – La première case du cadre de contrôle des éléments définit la tolérance géométrique utilisée, dans ce cas la position.

- Tolérance de l’élément – La valeur numérique est toujours présente (par exemple, 0,15 mm). Des symboles supplémentaires peuvent définir la forme de la zone (par exemple, ⌀ pour une zone cylindrique). Cette cellule peut également inclure un modificateur de condition matérielle : MMC (Ⓜ) pour condition matérielle maximale ou LMC (Ⓛ) pour condition matérielle minimale.

- Références – Les compartiments suivants répertorient les références (par ex., |B|C|) qui déterminent l’orientation et l’emplacement de la tolérance. list the datum references (e.g., |B|C|) that establish how the tolerance is oriented and located.

Références

Une référence est une référence théoriquement exacte, utilisée pour mesurer et vérifier les contrôles géométriques dans le système de cotation GD&T. Étant donné que les pièces et les fixations réelles ne sont jamais parfaites, le système de cotation GD&T fait la distinction entre les éléments de référence, les références et les simulateurs de référence :

- Elément de référence – La surface/arête/axe réel(le) de la pièce que vous désignez comme référence (par exemple, une face usinée, un axe d’alésage). Cela comporte des imperfections.

- Référence – Référence idéale et parfaite dérivée de la caractéristique de référence (par ex., un plan ou un axe mathématiquement parfait).

- Simulateur de référence – Dispositif physique qui agit comme référence lors d’une inspection ou d’un réglage (par exemple, une plaque de surface, des goupilles, des blocs en V). La fonction de référence est mise en contact avec le simulateur afin d’établir la configuration de mesure.

Cela a des implications directes sur les résultats des inspections. De nombreux FCF font référence à plusieurs données ; l’ordre des données dans le FCF définit la manière dont le système de coordonnées est construit : il s’agit du cadre de référence des données (DRF) utilisé pour la mesure.

Construire le DRF (A–B–C) :

- Référence principale (A) – Établit le premier plan/axe de référence ; nécessite au moins trois points de contact.

- Référence secondaire (B) – Ajoute une contrainte d’orientation/emplacement ; au moins deux points de contact.

- Données tertiaires (C) – Contrainte finale ; au moins un point de contact.

La modification de l’ordre A-B-C modifie la façon dont la pièce est contrainte sur le simulateur et peut modifier les résultats de l’inspection. Choisissez les données de référence et leur séquence afin qu’elles correspondent à l’assemblage fonctionnel et aux configurations d’inspection réelles.

Catégories de système de cotation GD&T

Le dimensionnement et le tolérancement géométriques sont divisés en 5 catégories distinctes :

- Forme – Contrôlez la forme/consistance inhérente des éléments sans référence à des données.

- Planéité

- Rectitude

- Cylindricité

- Circularité

- Orientation – Contrôlez l’inclinaison ou l’alignement d’un élément par rapport à une référence. Demande au moins une donnée comme référence.

- Parallélisme

- Perpendicularité

- Angularité

- Emplacement – Positionnez précisément l’axe, le plan central ou le point central d’une fonction en vous référant à des points de référence. Ces données servent de système de coordonnées, établissant l’écart admissible d’un élément par rapport à sa position réelle ou à son emplacement réel. Cette position idéale et prévue est définie par des dimensions de base, qui sont des lignes de cote linéaires standard.

- Position

- Concentricité (tiré de l’ASME)

- Symétrie (tiré de l’ASME)

- Profil – Contrôle des contours 2D/3D par rapport aux données de référence pour un alignement correct.

- Profil d’une surface (3D)

- Profil d’une ligne (2D)

- Battement – Contrôle la variation de surface lorsqu’une pièce tourne autour d’un axe de référence. Il est unique en ce sens qu’il vérifie à la fois la géométrie et l’alignement, et est couramment utilisé pour prévenir les vibrations dans des composants tels que les essieux et les arbres.

- Battement circulaire

- Battement total

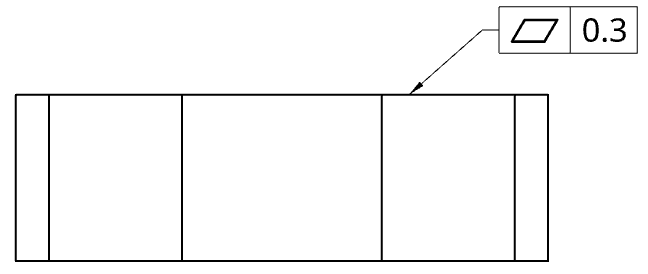

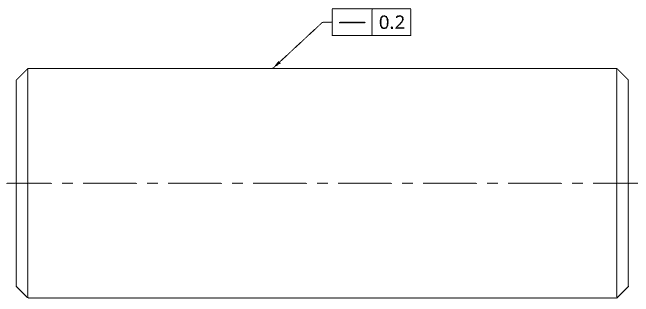

Planéité (forme)

La tolérance de planéité définit une zone entre deux plans parallèles. L’épaisseur de la zone est indiquée dans le cadre de contrôle de l’élément. Pour répondre aux contraintes, tous les points de la surface doivent rester dans la zone de tolérance.

La planéité est souvent utilisée lorsqu’une face doit s’assembler avec une autre pièce afin d’assurer un contact uniforme. Cela peut également être appliqué à des éléments de taille (tout élément ayant une taille mesurable, comme une découpe). Dans ce cas, la zone à deux plans est formée au milieu de l’élément mesuré.

Le dimensionnement et le tolérancement géométriques (système de cotation GD&T) s’appliquent généralement aux pièces et aux éléments nécessitant des tolérances précises, souvent imperceptibles, en particulier dans l’usinage. Cependant, la tolérance à la planéité a des applications plus larges. Par exemple, dans le cas de la découpe à grande échelle de tôles ou de tubes, le chauffage au laser peut entraîner des déformations visibles, ce qui fait de la planéité un facteur critique.

Ainsi, lorsque l’on effectue de nombreuses découpes sur un tube rectangulaire de 120 x 60 x 6000 mm, celui-ci peut finir par se courber comme une banane. Définir la zone de tolérance est simple à faire et simple à mesurer, car il suffit de poser le tube et de mesurer son point le plus haut pour voir s’il correspond à la zone de tolérance ou non.

Planéité vs rugosité de surface : la planéité concerne la forme générale (niveau macroscopique), tandis que la rugosité de surface concerne la texture (niveau microscopique). Une surface peut être plane mais rugueuse, ou déformée mais lisse.

Exemple d’utilisation : lorsque deux faces doivent s’assembler et nécessitent une surface plane : une face d’étanchéité du corps de vanne pour empêcher les fuites.

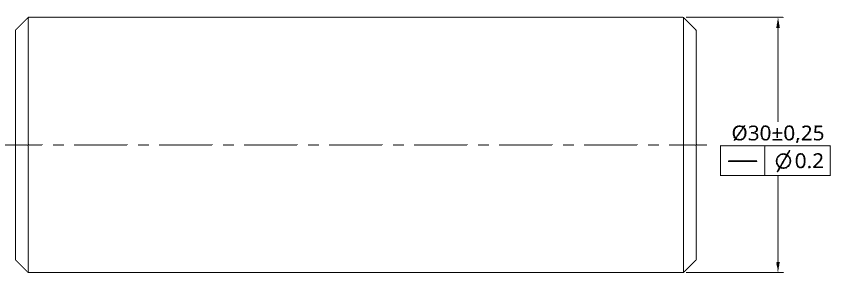

Rectitude (forme)

La rectitude correspond à la même tolérance que la planéité, moins une dimension. Ce qui signifie que la zone de tolérance est en 2D plutôt qu’en 3D.

Une manière simple d’appréhender la rectitude consiste à la mesurer : une machine à mesurer tridimensionnelle (CMM) se déplace en ligne droite sur une surface et vérifie si tous les points situés sur cette ligne se trouvent dans la zone de tolérance. Sur une pièce cylindrique, vous pouvez tracer plusieurs lignes parallèles pour effectuer des mesures. Remarque : toutes les lignes peuvent passer individuellement tant qu’il existe encore un décalage entre les lignes non vérifiées.

Lorsque la rectitude est appliquée à un élément dimensionnel (par exemple, le diamètre d’un arbre), elle crée une zone cylindrique autour de l’axe. L’axe (ou la ligne médiane dérivée) doit se trouver dans cette zone sur toute la longueur. Il en va de même pour un axe de trou.

Exemple d’utilisation : lorsqu’un élément doit être parfaitement droit pour s’ajuster ou assurer une bonne étanchéité : un rail de guidage CNC pour un mouvement fluide.

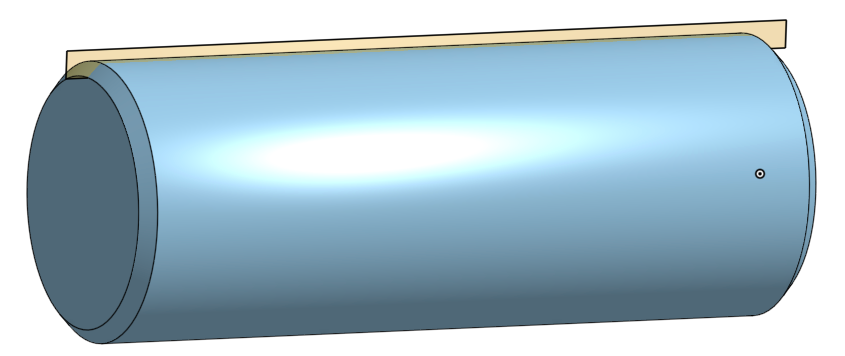

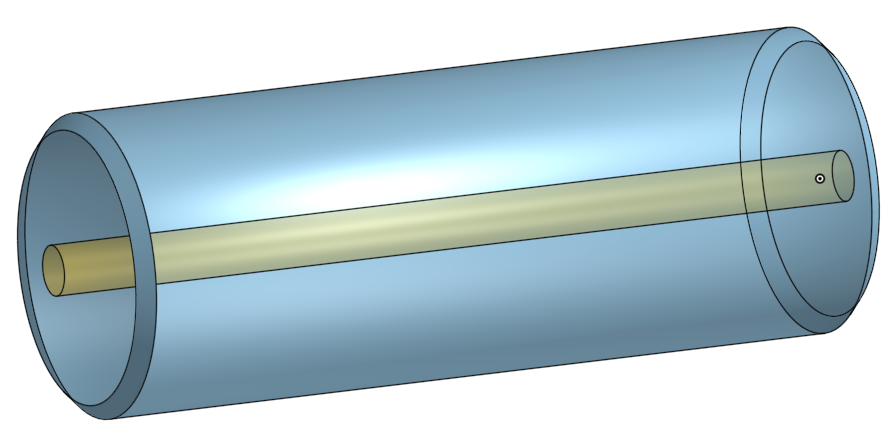

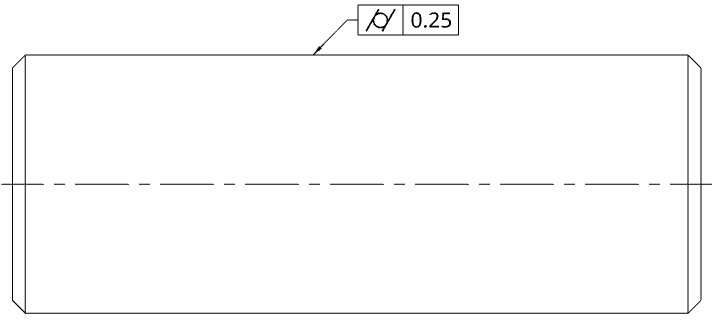

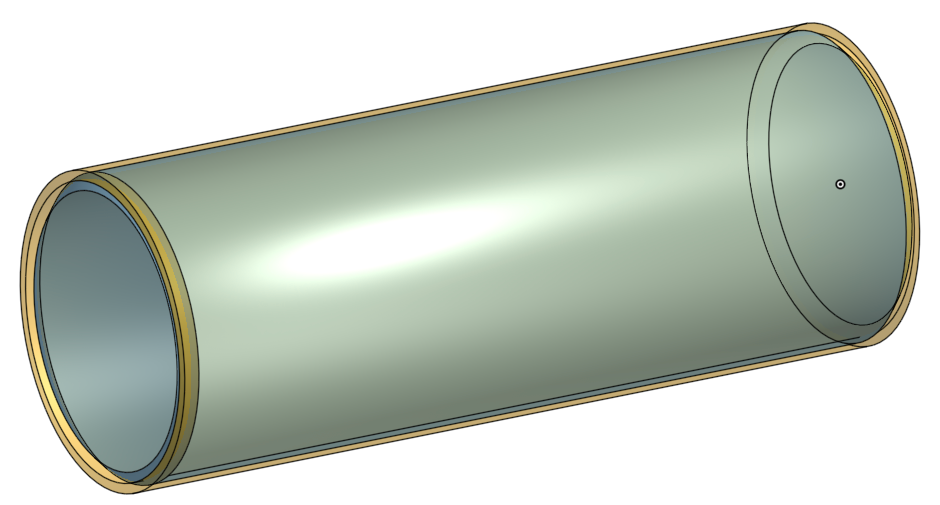

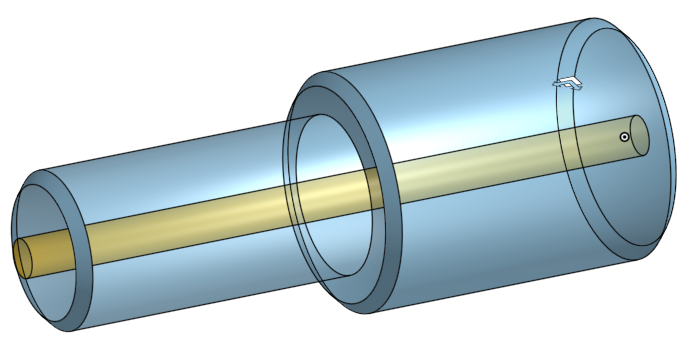

Cylindricité (forme)

La cylindricité définit une zone de tolérance qui entoure uniformément un cylindre, une broche ou un trou. Chaque point de la surface de l’élément doit se trouver dans la zone.

En substance, la cylindricité est un contrôle 2 en 1 qui englobe la circularité (rondesse à chaque section transversale) et la rectitude (absence de déviation de l’axe) sur toute la longueur.

Exemple d’utilisation : un arbre de moteur à grande vitesse qui doit être droit et rond sur toute sa longueur afin de minimiser le déséquilibre.

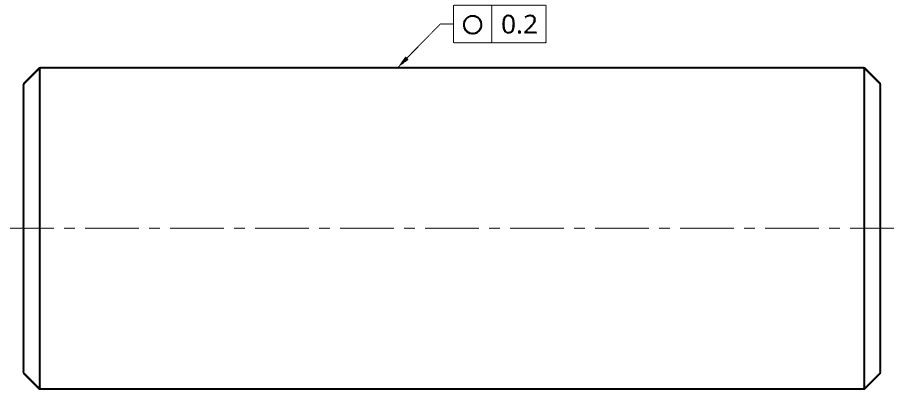

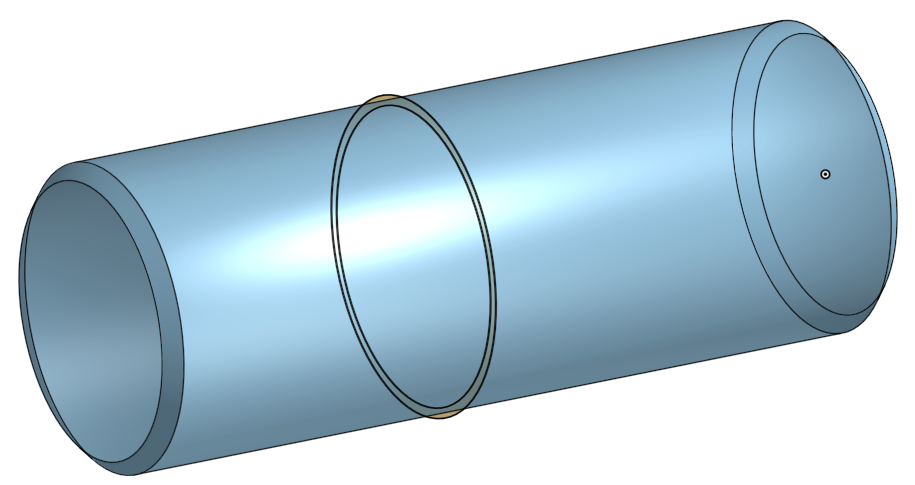

Circularité (forme)

La circularité contrôle la rondeur d’une seule section transversale. La zone est constituée de deux cercles concentriques ; il n’y a pas de composante longitudinale. La circularité est à la cylindricité ce que la rectitude est à la planéité. La largeur de la zone de tolérance est à nouveau déterminée par la valeur numérique dans le cadre de contrôle.

Comme la circularité s’applique section par section, la pièce peut présenter différents diamètres de section transversale sans que cela pose problème ; chaque section a la même largeur de zone, mais un diamètre nominal différent.

Exemple d’utilisation : une surface d’appui de coussinet qui doit être circulaire pour une répartition uniforme de la charge.

Parallélisme (orientation)

Le parallélisme stipule qu’une surface (ou un axe) doit être parallèle à une référence dans une zone de tolérance spécifiée. En CAO, vous choisissez une référence et obtenez la perfection ; dans le système de cotation GD&T, vous définissez une zone de tolérance mesurable autour de cet idéal.

Exemple d’utilisation : deux surfaces ou axes doivent être parallèles pour que la fonction soit assurée : les rails d’un actionneur linéaire.

Perpendicularité (Orientation)

La perpendicularité contrôle un élément ou un plan à 90° par rapport à un élément de référence. Bien que la valeur nominale soit un angle, la tolérance est exprimée en unités linéaires (par ex., en mm).

Exemple d’utilisation : l’alignement ou le transfert de charge nécessite une perpendicularité quasi parfaite : par exemple, un alésage de porte-outil par rapport à la base du porte-outil afin d’éviter tout désalignement.

Angularité (Orientation)

Similaire à la perpendicularité, mais l’angle par rapport à la référence n’est pas de 90°. L’angle nominal est défini par une dimension de base (par ex, 45°) ; la tolérance angulaire offre une marge d’erreur linéaire. Cela s’avère souvent plus pratique pour l’inspection avec des machines à mesurer tridimensionnelles (CMM) ou des jauges qu’une tolérance angulaire pure.

Exemple d’utilisation : un angle spécifique entre les plans est requis : un angle de la face d’une dent d’engrenage pour assurer un engrènement et une répartition de la charge corrects.

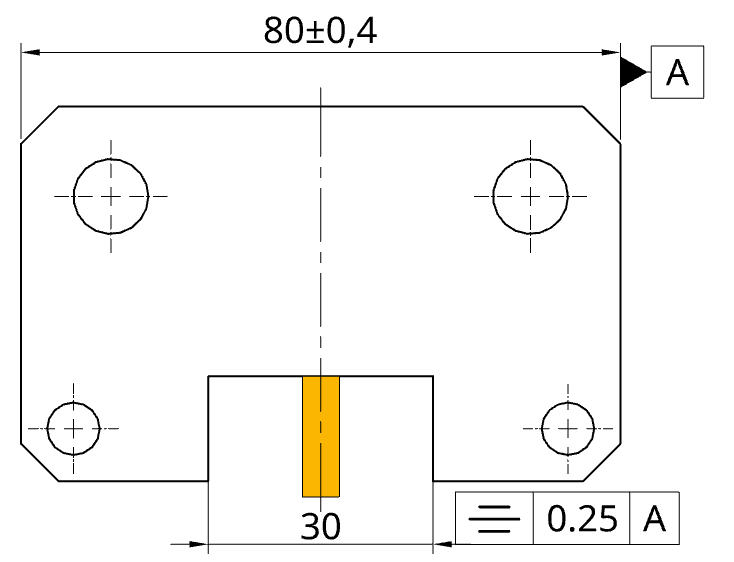

Position (Emplacement)

La localisation est l’un des contrôles du système de cotation GD&T les plus utilisés. Au lieu des zones de tolérance rectangulaires issues des dimensions linéaires, la position définit une zone de tolérance cylindrique centrée sur la position vraie (à partir des dimensions de base). Cela vous permet non seulement de contrôler l’emplacement d’un élément (par ex., l’axe d’un trou), mais aussi de vous assurer qu’elle est correctement orientée par rapport aux références.

Les dimensions de base (encadrées) établissent la position réelle ; le contrôle de la localisation définit la zone de tolérance cylindrique autorisée autour de cette position réelle.

Exemple d’utilisation : emplacements exacts des trous/goupilles essentiels pour l’assemblage : un gabarit de boulons sur une bride pour l’alignement des joints.

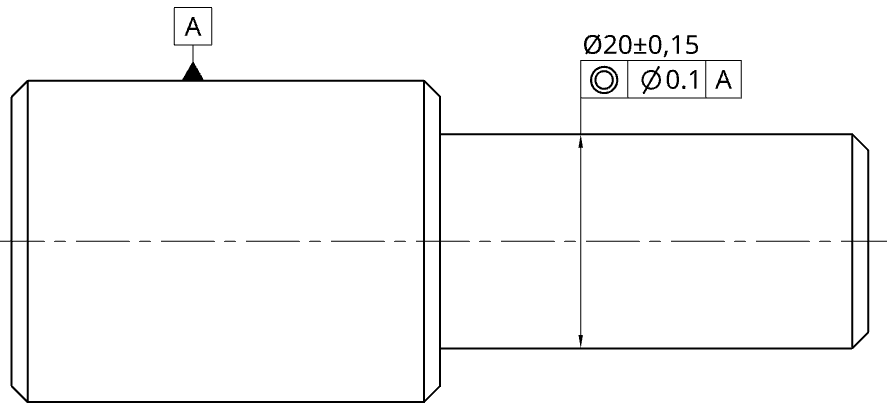

Concentricité (Emplacement)

Dans la dernière révision de la norme ASME, ASME Y14.5-2018, la concentricité a été supprimée. En effet, sa définition peut être couverte par la tolérance de localisation et le battement, deux notions plus fréquemment utilisées. Toutefois, il est important de noter que la concentricité est toujours présente dans la famille de normes ISO équivalente.

La concentricité exige que les points médians de tous les éléments de surface diamétralement opposés se trouvent dans une zone cylindrique coaxiale à un axe de référence. Bien que cela puisse se justifier d’un point de vue mécanique, cela complique l’inspection (données CMM volumineuses). Souvent remplacée par la localisation et/ou le battement dans le cadre de la norme ASME.

Pour un arbre étagé avec des diamètres variables, visant une régularité de rotation optimale. Vous pouvez désigner l’axe d’une section (par exemple, la plus épaisse) comme l’axe de référence. Ensuite, conceptualisez un tube de tolérance cylindrique imaginaire s’étendant à partir de cet axe de référence. La clé réside dans le fait que tous les points d’axe de la deuxième section de l’arbre doivent rester confinés à l’intérieur de ce tube de tolérance étendu.

Exemple d’utilisation : lorsque l’axe central de masse doit être aligné pour assurer l’équilibre en rotation : sections d’arbre de turbine.

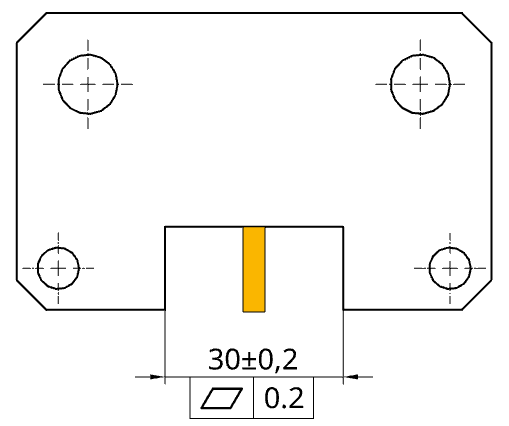

Symétrie (emplacement)

Tout comme la concentricité, la symétrie a été supprimée de la norme ASME pour des raisons similaires, mais elle reste une caractéristique de la norme ISO.

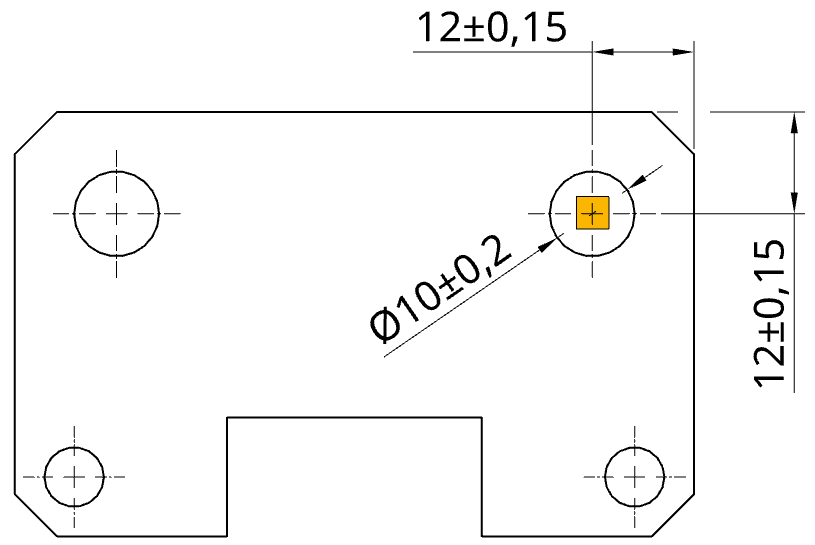

La symétrie exige que les points médians de deux éléments opposés se situent dans une zone de tolérance spécifiée, qui est un bloc jaune centré sur un plan de référence. En substance, le plan central de l’élément doit s’aligner avec le plan central de référence dans une bande de tolérance définie.

Exemple d’utilisation : un espacement régulier est important pour le bon fonctionnement ou l’équilibre : surfaces de montage fourchues (comme la culasse d’un joint universel) centrées par rapport à l’axe d’un arbre pour une répartition uniforme de la charge.

Profil d’une surface (Profil)

Le profil d’une surface définit une zone de tolérance 3D uniforme autour de la surface nominale (à partir des dimensions de base) et fait référence à des systèmes de référence pour contrôler l’orientation et la localisation. Il s’agit d’un concept similaire à celui de la planéité, mais la planéité est un contrôle de forme sans données de référence, tandis que le profil de surface prend en charge des formes simples ou complexes avec des relations aux données de référence.

La différence réside dans le fait que le profil d’une surface convient également à des formes plus complexes, créant ainsi une zone dans laquelle tous les points de la surface doivent se trouver. De plus, elle nécessite un élément de référence pour servir de repère.

Exemple d’utilisation : contrôle des surfaces courbes/de forme libre où la cohérence de la forme est importante : un panneau aérodynamique qui reste dans les limites de son profil conçu pour le flux d’air.

Profil d’une ligne (Profil)

Le profil d’une ligne est au profil de surface ce que la rectitude est à la planéité. Il spécifie les limites minimales et maximales pour la section transversale la plus fine d’une surface, en ignorant effectivement la troisième dimension.

Cette approche est utile lorsque vous avez besoin d’un contrôle précis de la forme d’une surface dans des directions spécifiques sans nécessairement contraindre toute la surface à la fois.

Exemple d’utilisation : contrôle de la courbure d’un panneau de carrosserie automobile le long d’une section afin de garantir des reflets lisses et des écarts d’assemblage uniformes.

Battement circulaire (Battement)

Le battement circulaire définit la circularité des sections transversales individuelles d’un élément par rapport à l’axe de référence. Sa zone de tolérance, similaire à la circularité, est délimitée par deux cercles concentriques centrés sur l’axe de référence.

Cependant, il est important de noter que le battement circulaire n’est pas la même chose que la circularité. En pratique, le battement est évalué lorsque la pièce tourne autour de l’axe de référence, tandis que la circularité est un contrôle statique de la rondeur sur une seule section transversale.

La similitude avec la circularité réside dans le fait que le diamètre de la zone peut varier à chaque section transversale, et varie probablement.

Exemple d’utilisation : les pièces rotatives doivent rester alignées et équilibrées : battement circulaire des portées de vilebrequin par rapport à l’axe principal afin d’éviter les vibrations et l’usure irrégulière des roulements.

Battement total (Battement)

Le battement total est similaire au battement circulaire, mais il inspecte toute la surface d’un élément, plutôt que des sections transversales individuelles, par rapport à un axe de référence. La zone de tolérance est cylindrique et s’étend sur toute la longueur de l’élément.

Ce contrôle garantit que la surface est à la fois ronde et droite sur toute la longueur de son axe, et pas seulement sur des sections isolées.

Exemple d’utilisation : lorsque la qualité de la rotation sur toute la longueur est importante. Par ex., pour le battement total de l’arbre de transmission afin d’assurer une rotation régulière et d’éviter les vibrations de la transmission.

Modificateurs

Les modificateurs sont un élément important du système de cotation GD&T. Ils permettent d’ajouter une tolérance supplémentaire en fonction de la proximité d’un élément par rapport à ses limites de tolérance.

Condition matérielle maximale

La condition maximale de matière, ou MMC, est une condition dans laquelle la pièce à usiner conserve la plus grande quantité de matière possible après qu’une opération d’enlèvement de matière ait été effectuée.

Par exemple, si un trou de 10 mm est spécifié avec une tolérance de ±0,15 mm, la taille minimale admissible du trou est de 9,85 mm. Cette dimension de 9,85 mm représente la MMC, car elle laisse le plus de matière.

Lorsque vous utilisez la tolérance de position GD&T sans définition MMC, la position du trou doit simplement respecter la tolérance spécifiée (par exemple, 0,2 mm), quelle que soit sa taille réelle. Cependant, dans les applications pratiques, la taille est souvent un facteur critique, ce qui peut être résolu en appliquant le modificateur MMC.

Lorsque le modificateur MMC est appliqué, une « tolérance supplémentaire » est obtenue si la taille réelle du trou est supérieure à la MMC. Par exemple, si le trou mesure 10,1 mm, vous gagnez 0,25 mm supplémentaire (10,1 – 9,85 = 0,25) de tolérance de déplacement, en plus de la tolérance de position initiale.

L’objectif principal de la tolérance bonus est d’augmenter la marge d’erreur admissible, ce qui contribue finalement à réduire les coûts de fabrication.

Tolérance bonus = Taille réelle de l’élément − Taille MMC

Condition matérielle minimale

Bien que moins courante que la condition matérielle maximale, la condition matérielle minimale a tout de même des applications pratiques. Son utilisation n’est peut-être pas évidente au premier abord.

Considérons un scénario avec un trou près du bord d’une plaque. Pour éviter toute défaillance, vous devez vous assurer qu’il y a suffisamment de matière entre le trou et le bord. Si la taille réelle du trou est inférieure à la limite minimale de matière (LMC) (par exemple, 9,85 mm), le centre du trou peut être plus proche du bord de la différence correspondante. Cette différence contribue à une « tolérance bonus ».

Tolérance bonus = taille LMC – taille réelle de l’élément

Par exemple, si la LMC est de 10,15 mm et que la taille réelle du trou est de 9,85 mm, la tolérance bonus serait de 0,3 mm (10,15 – 9,85 = 0,3), qui s’ajoute à la tolérance de position autorisée.

Indépendamment de la taille de l’élément

Une tolérance indépendante de la taille de l’élément (tolérance RFS) signifie que la tolérance géométrique reste constante, quelle que soit la taille réelle de l’élément, tant qu’elle reste dans les limites de taille spécifiées. Contrairement aux tolérances MMC ou LMC, la tolérance RFS n’offre aucune « tolérance supplémentaire » lorsque l’élément s’écarte de sa condition matérielle maximale ou minimale.

La tolérance RFS est la condition par défaut dans le système de cotation GD&T. Si aucun symbole MMC ou LMC n’est présent dans le cadre de contrôle des éléments, l’interprétation passe automatiquement à RFS par défaut. Par conséquent, de nombreux dessins ne mentionnent pas explicitement le RFS.

Le RFS est généralement choisi lorsque les contraintes fonctionnelles nécessitent un contrôle strict à la fois de la taille et de la géométrie, indépendamment de tout jeu potentiel. Par exemple, un trou de broche d’alignement pour un support optique peut nécessiter que sa position soit maintenue avec une tolérance très stricte, même si le trou est légèrement surdimensionné, car même un léger décalage de position pourrait entraîner un désalignement.

Directives de tolérancement GD&T

- Le système de cotation GD&T n’est pas une décoration.

- Si vous n’êtes pas sûr que cela soit nécessaire d’un point de vue fonctionnel, ne l’appliquez pas. Chaque spécification GD&T ajoute un coût d’inspection.

- La fonctionnalité avant tout

- Ne tolérez que ce qui affecte l’ajustement, l’alignement, l’étanchéité ou les performances. Laissez les éléments non critiques aux tolérances générales.

- Veillez à ce que le dessin technique soit propre

- Placez les tolérances en dehors des limites de la pièce, utilisez des profils réels visibles, assurez un regroupement/une orientation/un espacement cohérents.

- Évitez la surspécification

- Évitez les instructions de processus sauf si elles sont indispensables. Sauf indication contraire, on suppose souvent des conditions à 90° et coaxiales.

- Choisissez des données de référence logique

- Basez-les sur la réalité de l’assemblage/de l’inspection et sur l’ordre dans lequel ils seront utilisés (A→B→C).

- Vérifiez la faisabilité

- Confirmez la capacité du processus pour les tolérances que vous avez demandées auprès de vos partenaires de fabrication. Utilisez les MMC/LMC lorsqu’elles permettent de réduire les coûts sans nuire au fonctionnement.

Le système de cotation GD&T vous permet de traduire l’intention de conception en pièces qui s’adaptent, s’alignent et se déplacent comme prévu, sans payer trop cher pour des tolérances dont vous n’avez pas besoin.

Cependant, les pièces qui ne s’adaptent pas, s’usent plus rapidement ou nécessitent des retouches en raison d’imprécisions coûtent souvent beaucoup plus cher en temps et en argent. Une utilisation judicieuse du dimensionnement et du tolérancement géométriques peut vous aider à éviter ces problèmes.

Vous trouverez ci-dessous un tableau des 17 symboles de cotation GD&T les plus courants, notamment la planéité, la rectitude, la cylindricité, la circularité, le parallélisme, la perpendicularité, l’angularité, la position, la concentricité, la symétrie, le profil d’une surface, le profil d’une ligne, le battement circulaire, le battement total, la condition maximale de matière (MMC), la condition minimale de matière (LMC) et l’indépendance de la taille de l’élément (RFS).

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)