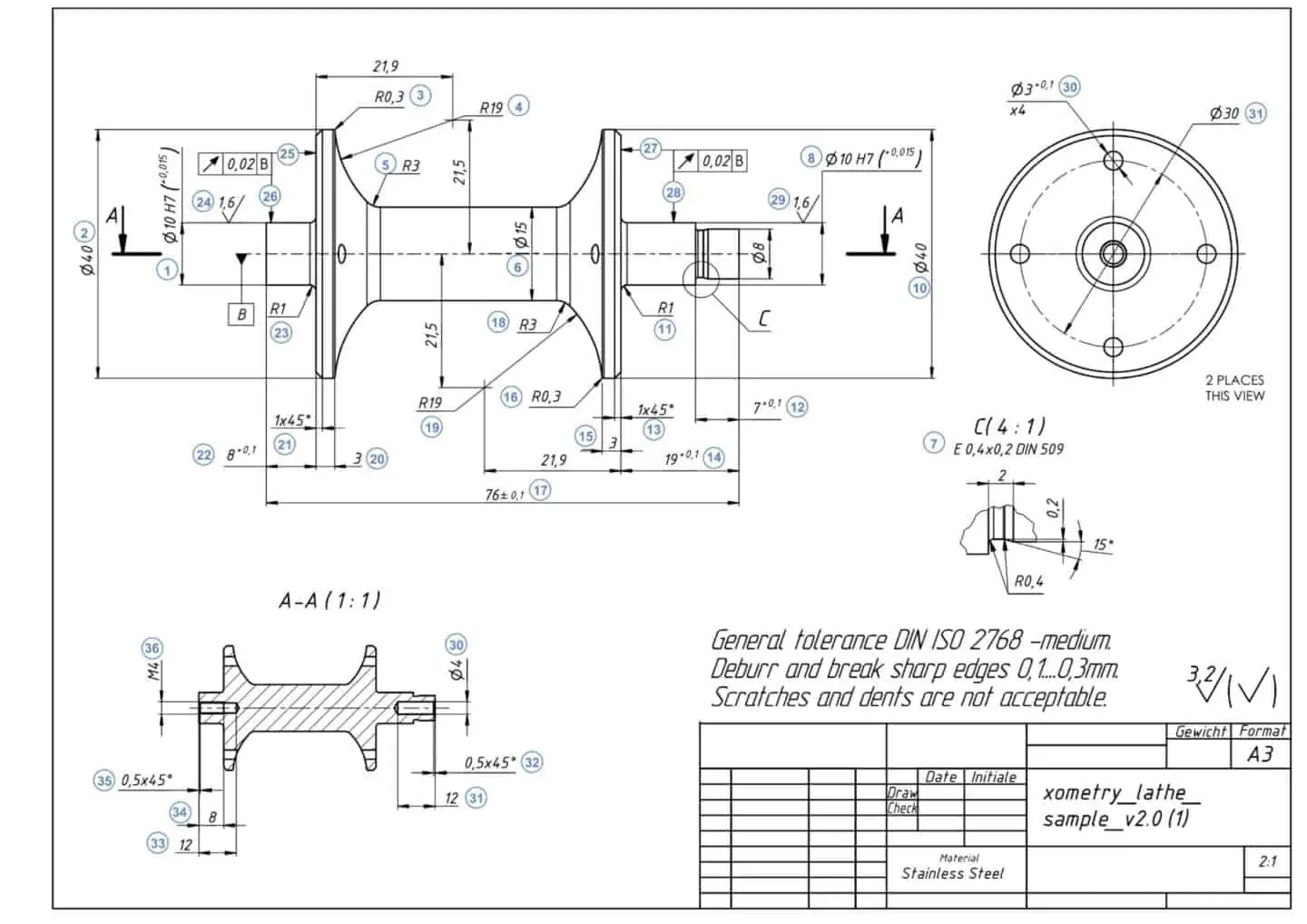

Alors que la fabrication moderne repose fortement sur les modèles CAO 3D, le dessin technique 2D reste crucial pour spécifier des tolérances critiques, des finitions de surface et des besoins d’inspection que les modèles 3D ne peuvent pas entièrement transmettre.

Ce guide couvre les éléments fondamentaux des dessins d’ingénierie (techniques) — des types de lignes et des projections orthogonales aux cotation et aux blocs d’information — et fournit un processus étape par étape pour préparer des dessins techniques impeccables en vue de la production.

Pourquoi les dessins techniques sont-ils importants ?

À une époque où les moteurs de devis instantanés et les machines CNC peuvent interpréter directement les fichiers CAO 3D, le rôle du dessin 2D est souvent remis en question. Cependant, pour la quasi-totalité des travaux de fabrication professionnelle, un modèle 3D n’est pas suffisant.

Un fichier CAO 3D définit la géométrie parfaite, tandis qu’un dessin technique 2D définit les imperfections admissibles.

Principales fonctions d’un dessin d’ingénierie :

- Des spécifications claires pour les filetages internes/externes, le moletage et les traitements de surface qui ne sont pas explicitement modélisés en 3D.

- Un modèle 3D comporte des dimensions nominales. Le dessin utilise le système de cotation GD&T et les tolérances dimensionnelles pour indiquer à l’opérateur quels éléments sont critiques pour la fonction et l’assemblage.

- Ligne continue

- En cas de litige concernant des pièces qui ne s’ajustent pas ou ne fonctionnent pas, le dessin d’ingénierie signé est le document définitif pour résoudre le problème.

- Un dessin clair permet aux estimateurs d’identifier rapidement les tolérances serrées, les éléments complexes et les contraintes de finition qui augmentent les coûts.

Même pour les pièces simples, accompagnez toujours votre modèle 3D d’un dessin technique 2D. Le fichier 3D pilote le parcours d’outil de la machine, mais le dessin 2D est le document d’inspection utilisé pour le contrôle qualité.

Les composants d’un dessin d’ingénierie

Un premier coup d’œil sur un dessin d’ingénierie peut être intimidant en raison de la densité des informations. Cependant, son décodage commence par la compréhension de ses éléments fondamentaux : les lignes, les vues, les coordonnées et les blocs d’information.

Il est important de noter que cet article aborde les dessins d’un point de vue moderne, privilégiant la CAO. Alors que le dessin manuel traditionnel reposait strictement sur les variations d’épaisseur de trait (par ex., épais pour les contours visibles, mince pour les cotes), le logiciel de CAO automatise souvent l’épaisseur des traits ou utilise un code couleur pour la différenciation. Cependant, les types de lignes fondamentales et leurs significations restent normalisés.

Lignes

Les lignes sont l’élément le plus fondamental de tout dessin technique. Chaque type de ligne transmet une signification spécifique concernant la géométrie de la pièce ou les annotations du dessin.

Ligne visible (continue) : Des lignes épaisses, pleines et continues définissent les arêtes et les contours visibles de la pièce tels qu’ils sont vus sous l’angle de vue spécifique. Celles-ci représentent les limites physiques de l’objet.

Ligne cachée (discontinue) : des lignes fines composées de tirets courts représentent les bords, les surfaces ou les éléments cachés derrière une autre géométrie dans la vue actuelle.

Ligne fantôme : Ligne fine qui alterne un tiret long avec deux tirets courts. Elles représentent les positions alternatives des pièces mobiles, les composants adjacents pour le contexte, ou les éléments répétés. Par exemple, des lignes continues peuvent montrer une charnière en position fermée, tandis que des lignes fantômes indiquent la trajectoire de sa position ouverte.

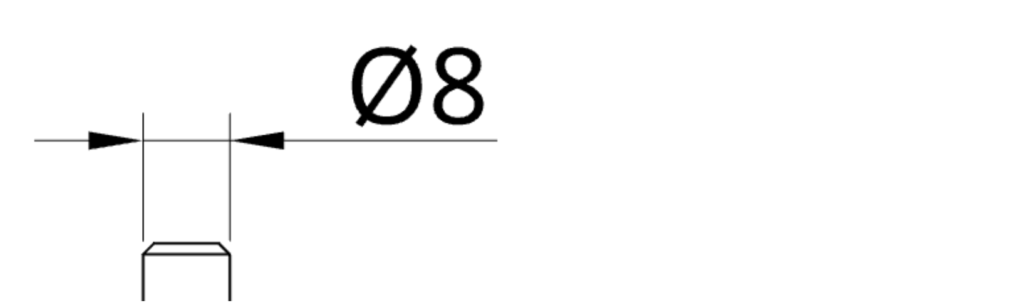

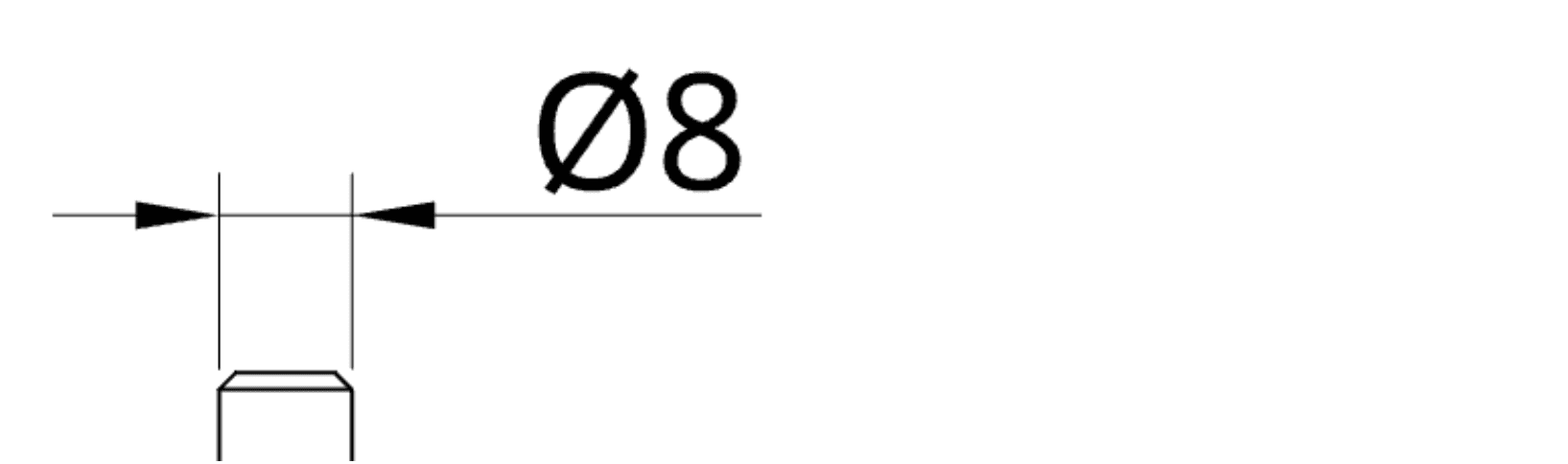

Ligne centrale : Des lignes fines alternant des tirets longs et courts indiquant l’axe central des éléments cylindriques (tels que les trous ou les arbres) ou définissant les lignes de symétrie sur la pièce.

Ligne de cote et ligne d’attache : Ces traits fins et continus fonctionnent ensemble pour définir une mesure.

Les lignes d’attache s’étirent vers l’extérieur à partir des limites de l’élément pour montrer l’étendue de la mesure. La ligne de cote s’étend entre elles, se terminant généralement par des pointes de flèches, avec la valeur de la mesure placée au centre au-dessus ou à l’intérieur de celle-ci.

Ligne de repère : Une ligne fine se terminant par une pointe de flèche ou un point, utilisé pour relier un élément spécifique à une note, une cote, une spécification ou une indication du système de cotation GD&T.

Ligne de plan de coupe : Une ligne épaisse ou interrompue se terminant par de grandes flèches aux extrémités. Elle indique le chemin et la direction de visualisation de la coupe utilisée pour créer une vue en coupe. Elle est toujours accompagnée de désignations littérales (p. ex., A-A) pour référence.

Ligne de hachure (Hachures) : Traits fins et inclinés disposés selon des motifs pour indiquer la matière pleine qui a été coupée dans une vue en coupe. Différents motifs de hachures standard sont souvent utilisés pour différencier visuellement les matériaux ou les pièces adjacentes dans un assemblage.

L’élément de hachurage croisé illustre simplement une zone de la pièce qui a été coupée pour la vue en coupe. Pour plus de clarté, différents matériaux utilisent des motifs de hachure dédiés, et les pièces d’assemblage fabriquées dans le même matériau ont généralement un angle de hachure différent.

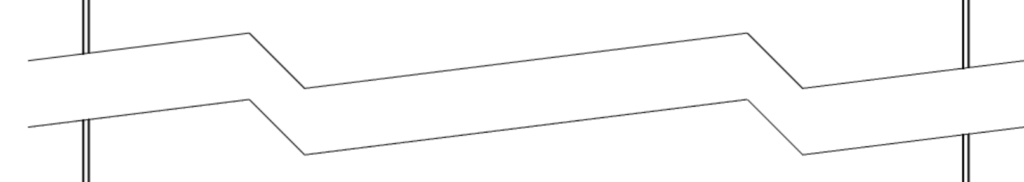

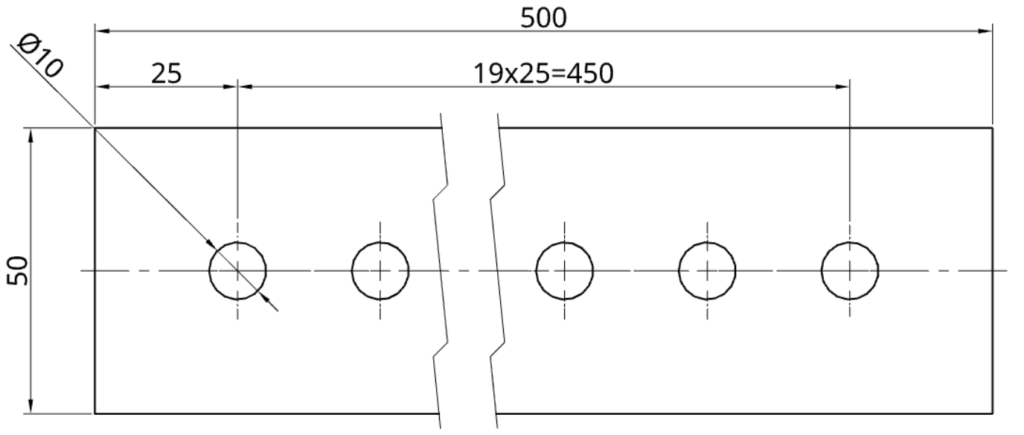

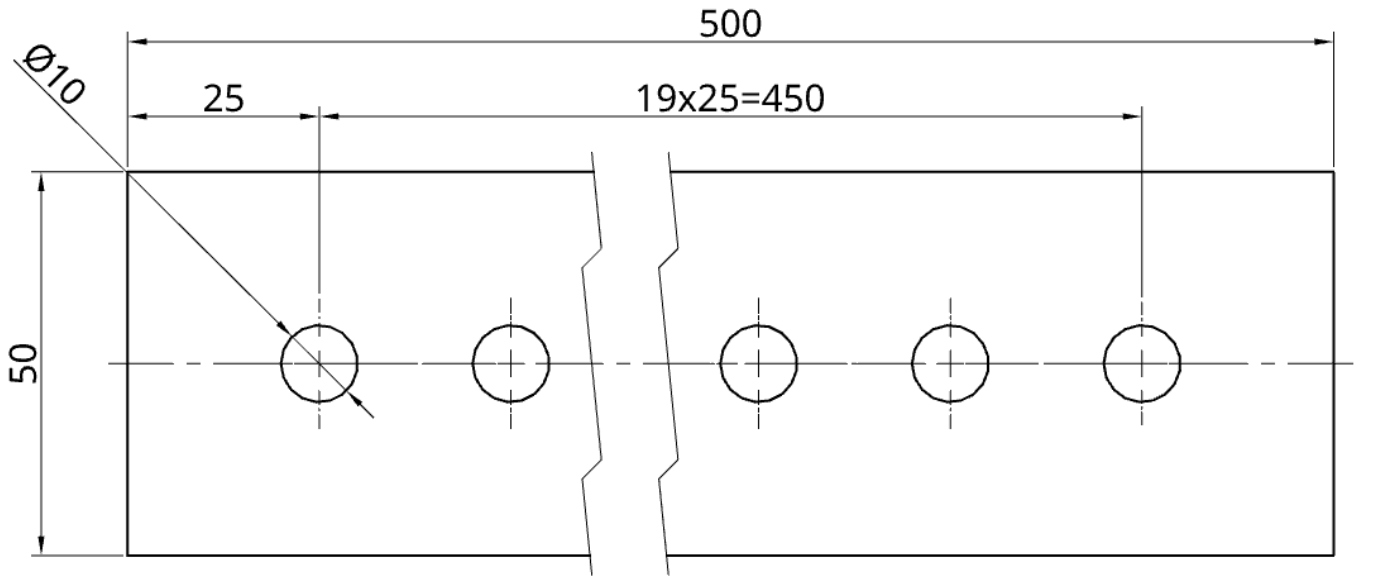

Lignes de rupture : Lignes en zig-zag ou lignes ondulées dessinées à main levée utilisées pour raccourcir la vue d’une pièce longue et uniforme qui, autrement, ne tiendrait pas sur la feuille de dessin à l’échelle requise. Cela indique qu’une section de la pièce a été omise par souci de brièveté. Pour distinguer la ligne de rupture et les lignes de coupe, comparons la vue interrompue et la vue en coupe, qui sont présentées plus loin.

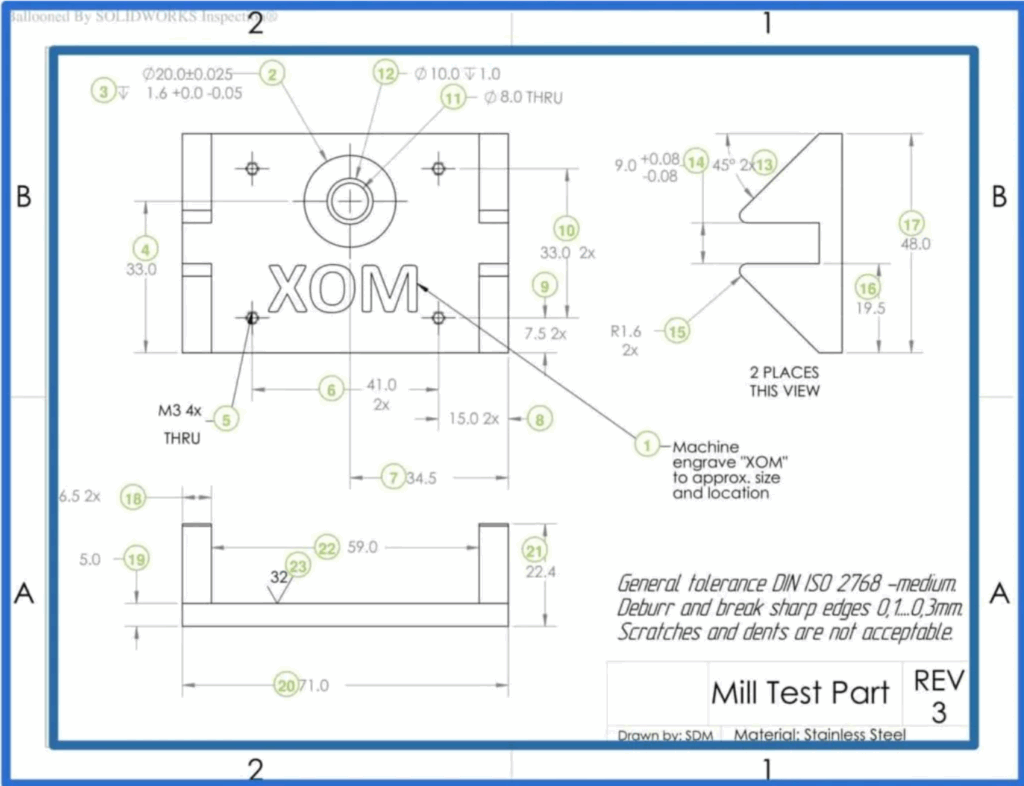

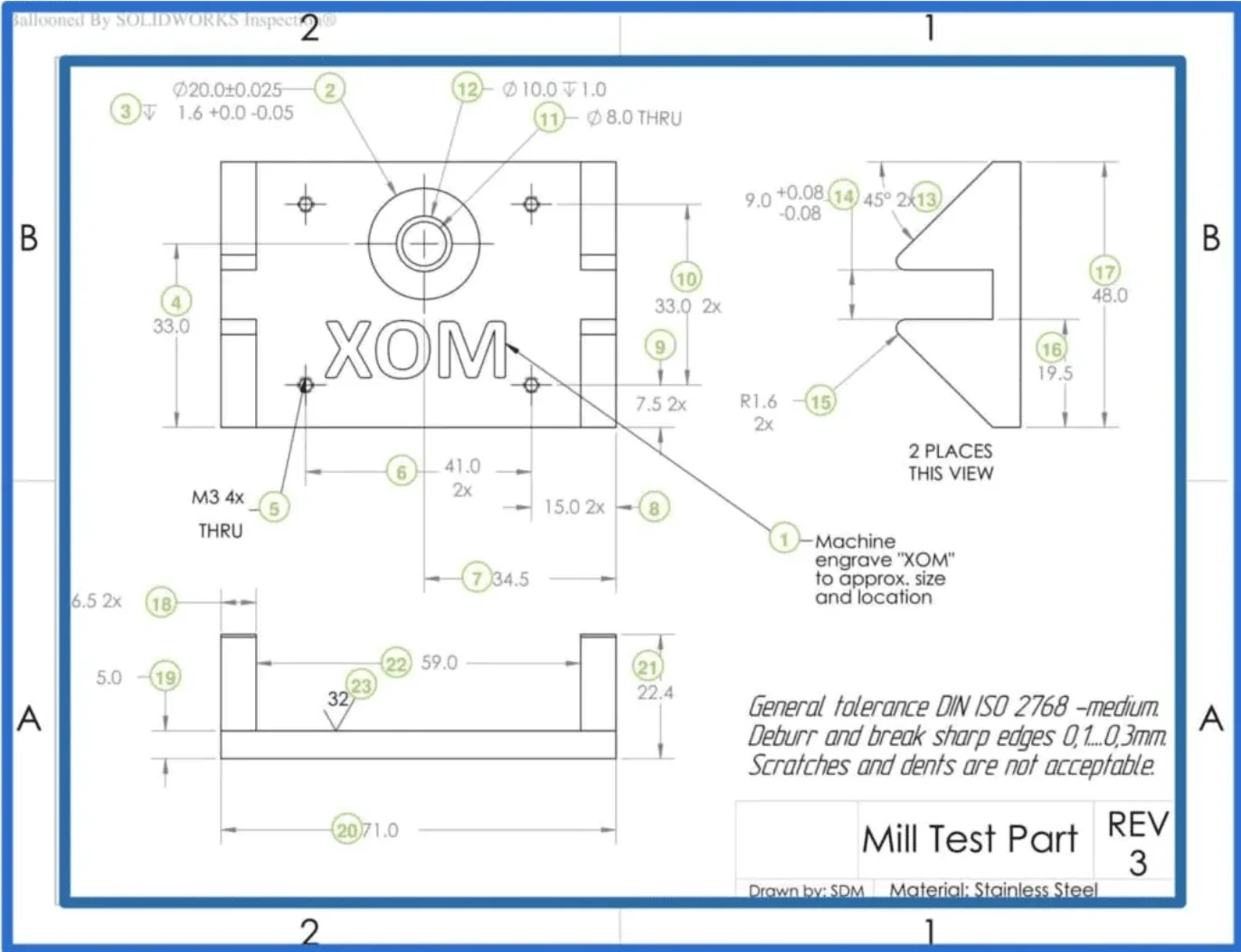

Coordonnées

Les coordonnées forment un système de grille placé le long des bordures des dessins techniques complexes ou de grande taille. Ils servent de points de référence alphanumériques, facilitant la localisation de zones spécifiques lors de la discussion du dessin avec les fabricants ou les collègues.

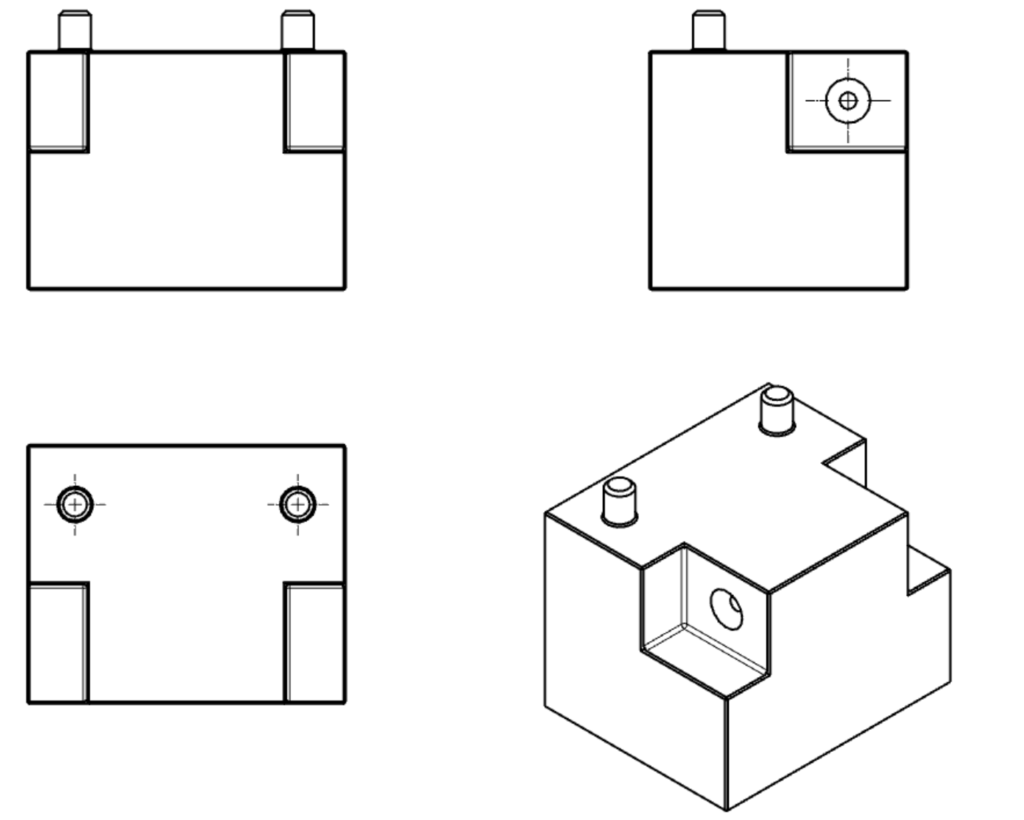

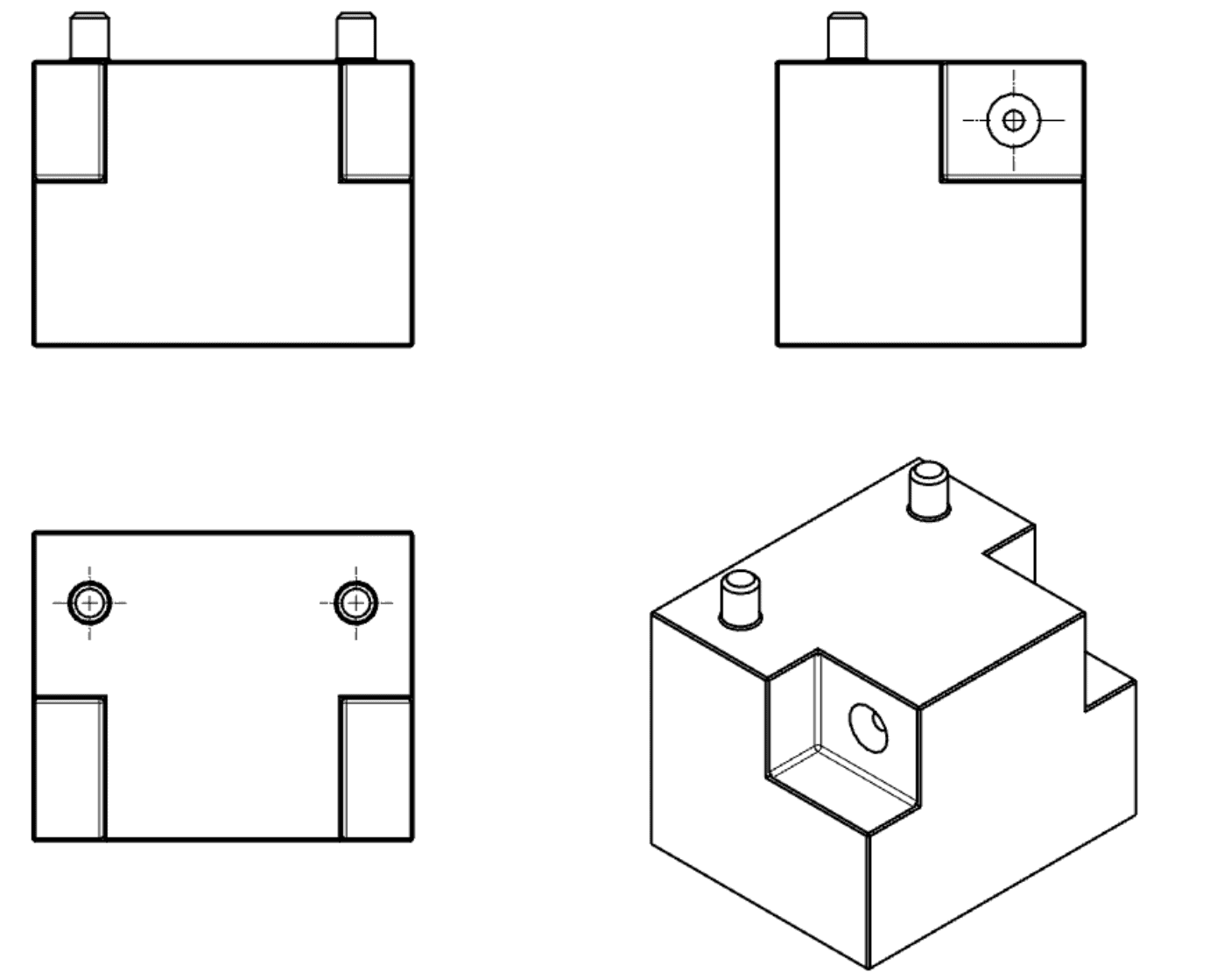

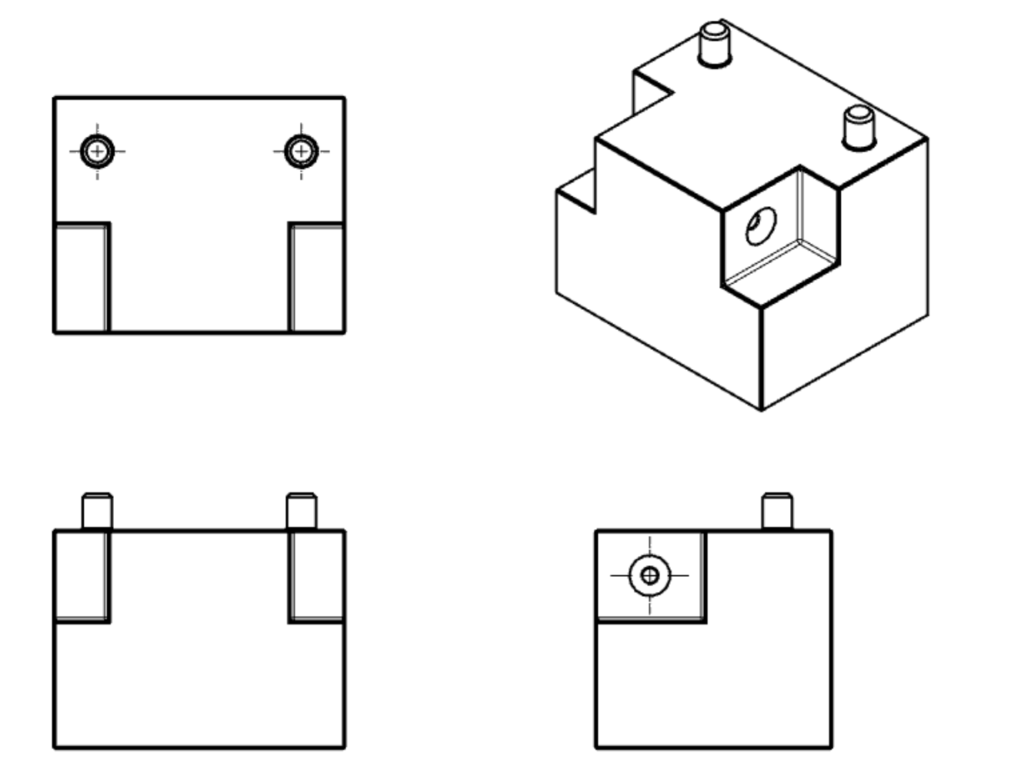

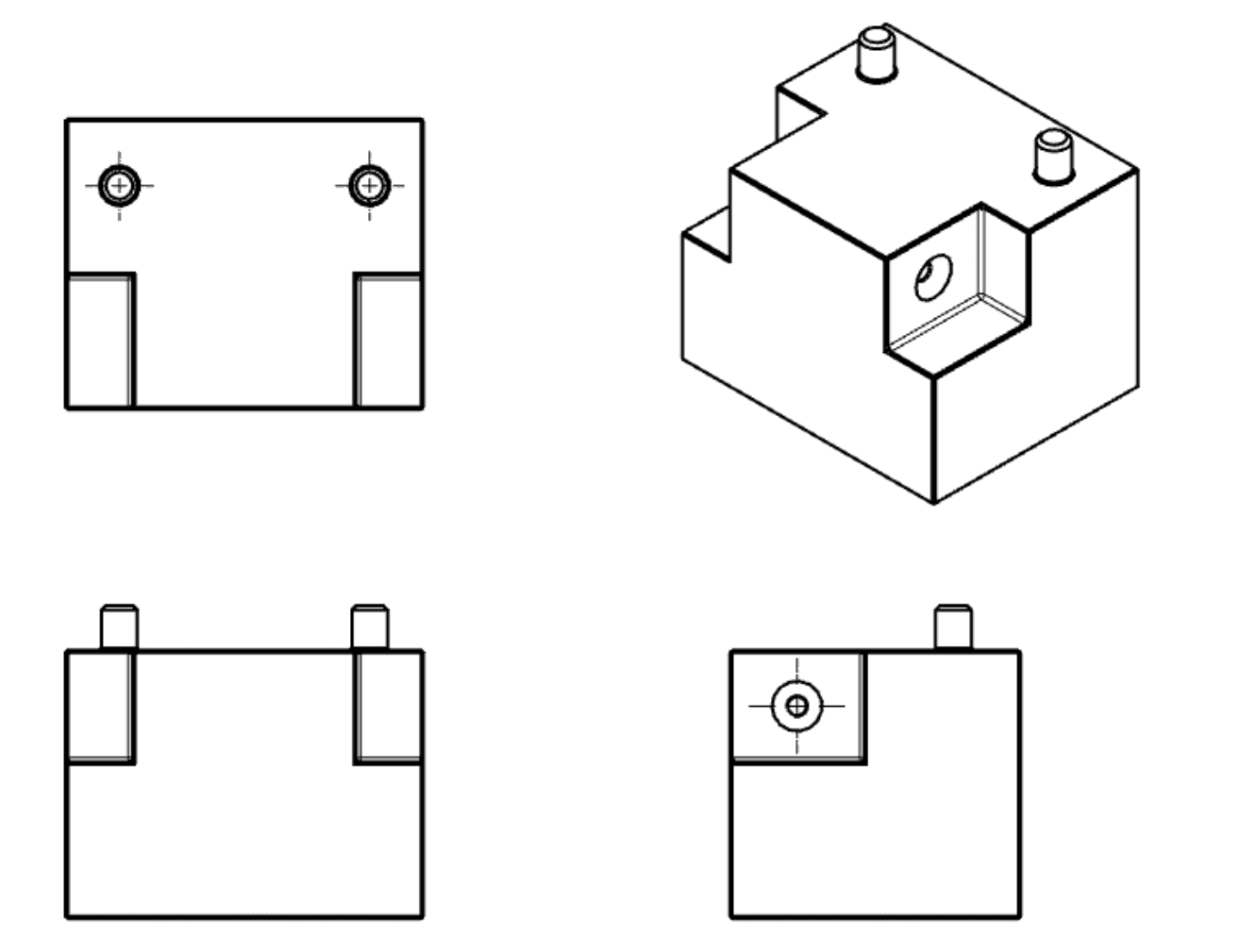

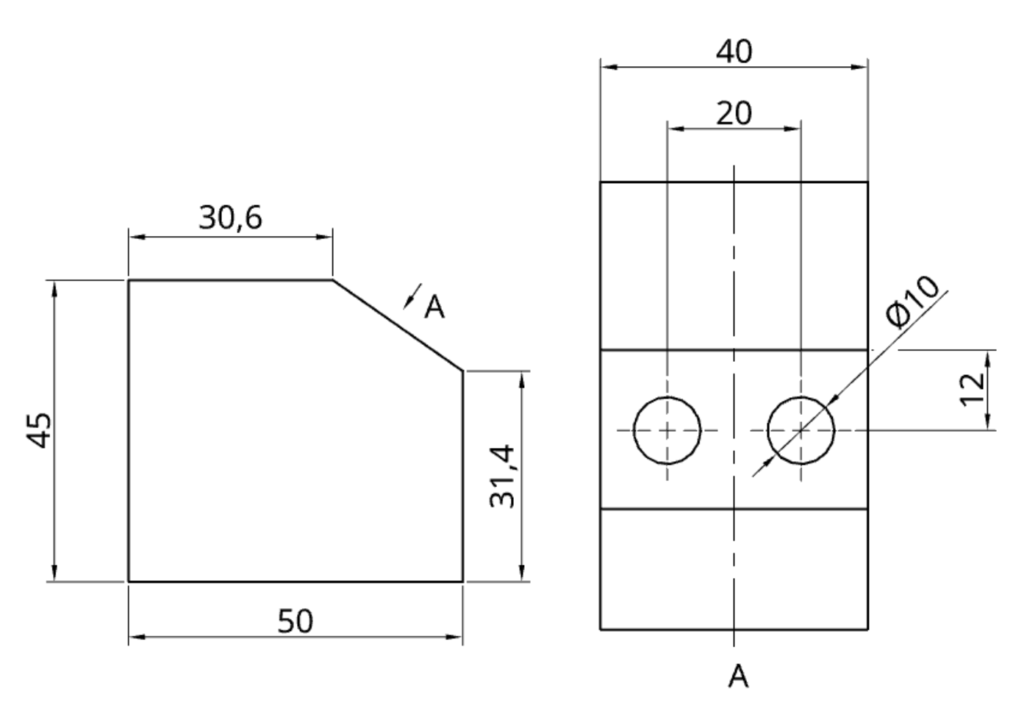

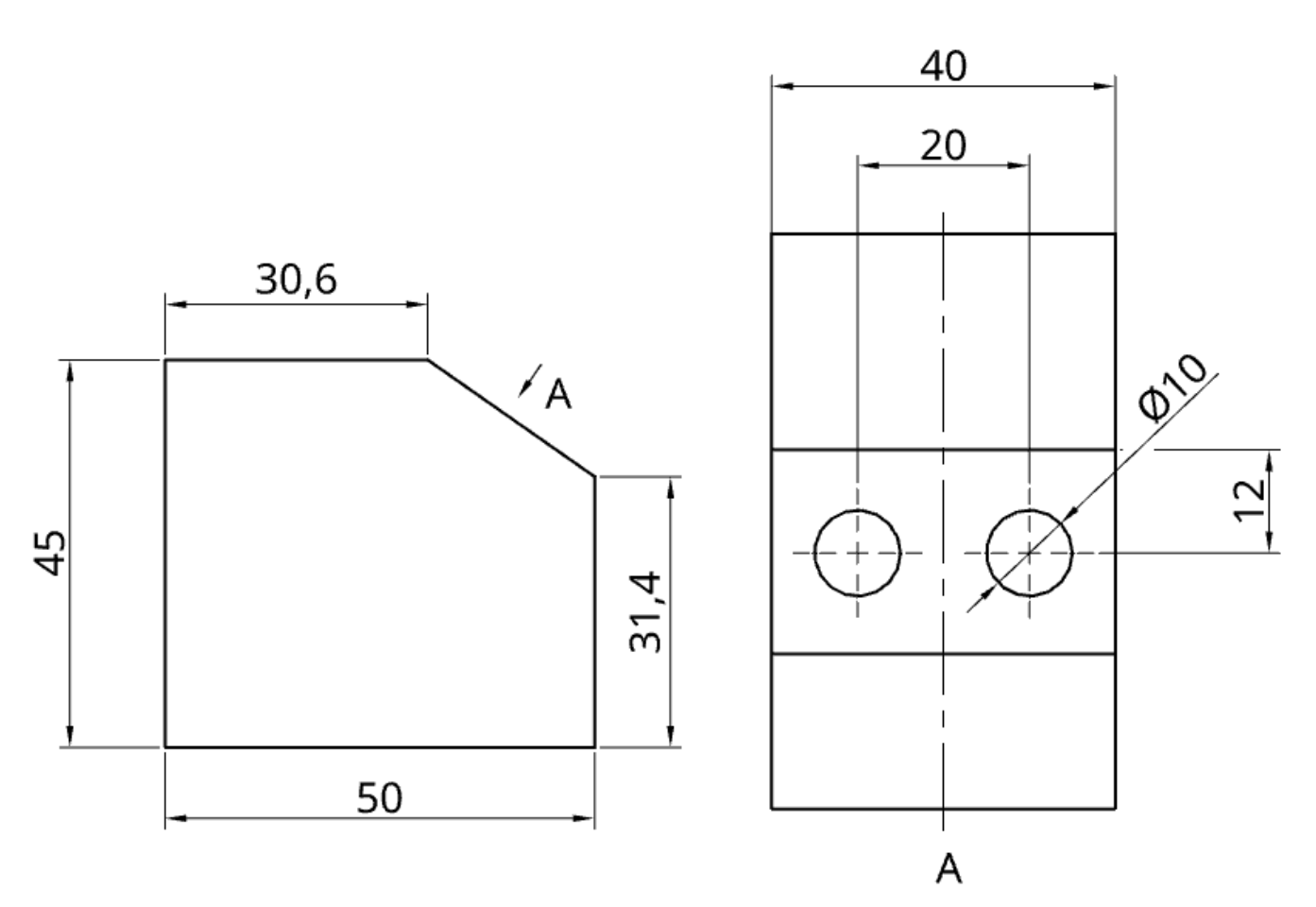

Vues principales (projection orthogonale)

La projection orthogonale est la méthode standard pour représenter un objet 3D en 2D sans distorsion. Un dessin à vues multiples comprend généralement trois vues principales : la vue de face, la vue de dessus et la vue latérale. Puisqu’il n’y a pas de distorsion de perspective, chaque ligne peut être mesurée directement pour déterminer la dimension vraie 1:1 (ou une dimension mise à l’échelle, par ex. 1:5).

- Vue de face : La face la plus descriptive de la pièce, généralement choisie comme vue centrale.

- Vue de dessus : Montre l’objet vu directement par le haut.

- Vue de côté : Montre la profondeur de la pièce vue de la gauche ou de la droite.

La disposition de ces vues dépend de la norme régionale :

Projection au premier angle (Europe/Asie) : La pièce est imaginée comme reposant sur le papier, et vous la retournez pour en voir les autres faces. La vue de face est typiquement située dans le coin supérieur gauche.

Projection au troisième angle (États-Unis/Canada) : La pièce est imaginée à l’intérieur d’une boîte de verre, et les vues sont projetées sur les parois de la boîte. La vue de dessus est placée directement au-dessus de la vue de face, et la vue de droite est placée à droite de la vue de face.

- Vérifiez le symbole : Vérifiez toujours le symbole de projection dans le cartouche pour confirmer si le dessin utilise la projection au premier angle ou la projection au troisième angle, car une mauvaise interprétation peut entraîner la fabrication de pièces construite à l’envers.

Vues de support

Bien que les vues orthogonales soient primaires, les pièces complexes nécessitent souvent des types de vues supplémentaires pour la clarté.

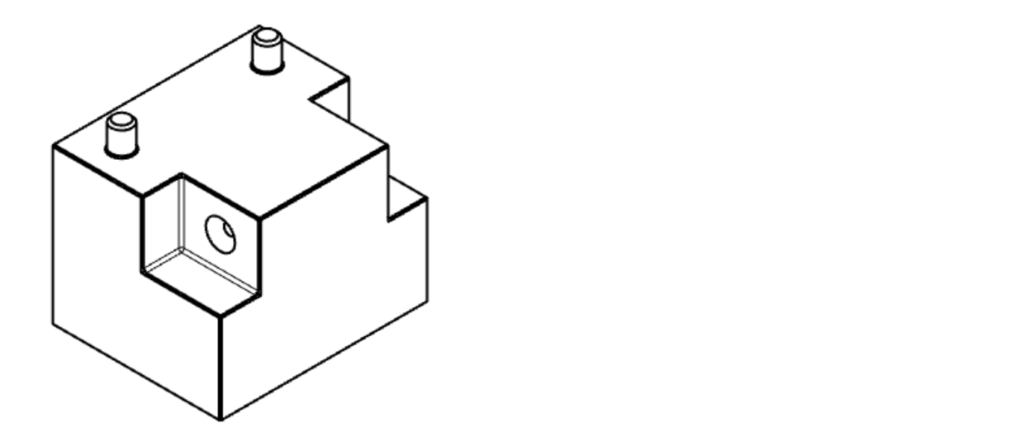

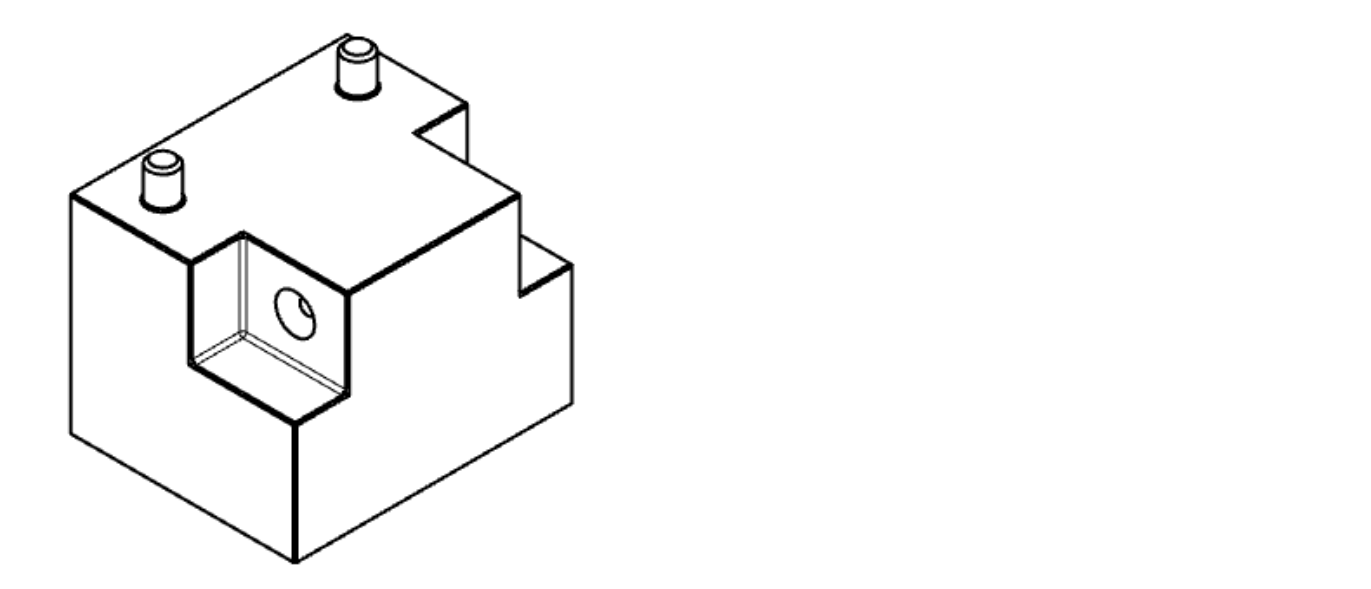

Vue isométrique : Une représentation graphique picturale 3D de la pièce. Bien que non strictement nécessaire pour la géométrie de fabrication, l’inclusion d’une vue isométrique est fortement recommandée. Elle donne au machiniste une compréhension immédiate et intuitive de la forme générale de la pièce, de sa direction d’installation et de son orientation de fabrication.

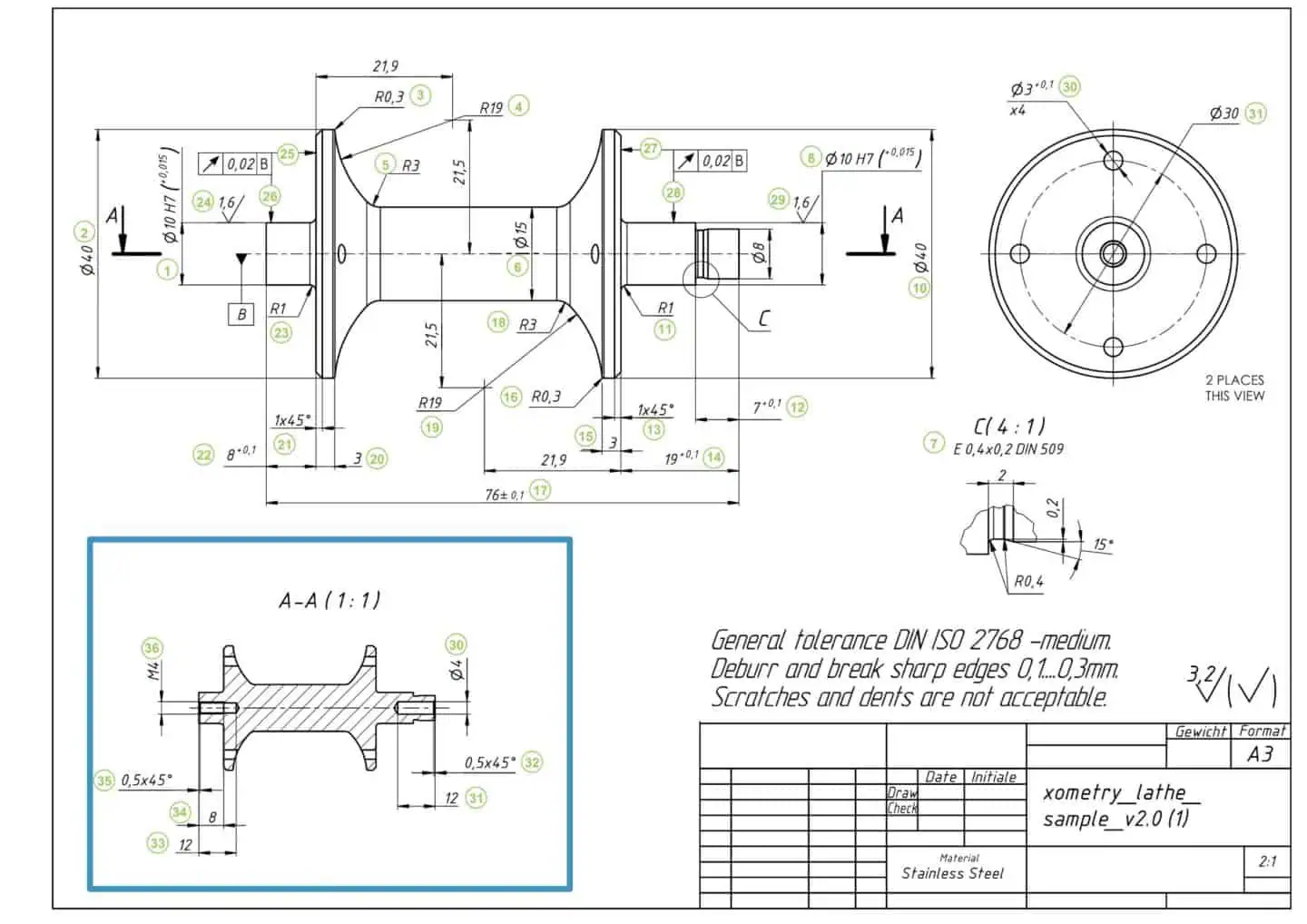

Vue en coupe : Une vue en coupe tranche la pièce pour révéler des éléments internes non visibles dans les vues orthogonales.

- Fonctionnement : Une ligne de plan de coupe étiquetée sur une vue orthogonale indique l’endroit où la coupe est effectuée. La vue en coupe résultante utilise des motifs de hachure pour indiquer les zones où la matière solide a été coupée. Les pièces complexes peuvent nécessiter de multiples vues en coupe.

Vue auxiliaire : Une vue auxiliaire montre une face de la pièce selon un angle qui n’est pas parallèle aux plans primaires standard (face, dessus, côté). Ceci est essentiel pour montrer les dimensions vraies et la forme des surfaces inclinées ou obliques.

Vue de détail : Une vue de détail est un « zoom » agrandi sur une zone spécifique et complexe d’une autre vue. Elle est utilisée lorsque les éléments sont trop petits ou encombrés pour être clairement dimensionnés à l’échelle du dessin principal. Les vues de détail n’ont pas besoin d’être alignées avec les vues orthogonales. Elles sont identifiées par une seule lettre qui correspond à la zone sur une autre vue en cours d’agrandissement.

Vues spécialisées

Au-delà des projections standards, certaines vues sont utilisées pour simplifier les dessins complexes ou clarifier les instructions d’assemblage.

Vue interrompue : Une vue interrompue est utilisée pour les pièces longues et uniformes (comme les arbres, les poutres ou les tuyaux) qui ne tiennent pas sur une feuille de dessin standard à l’échelle requise. Les lignes de rupture sont utilisées pour « retirer » la section centrale immuable, permettant aux extrémités critiques d’être montrées en détail sans gaspiller d’espace.

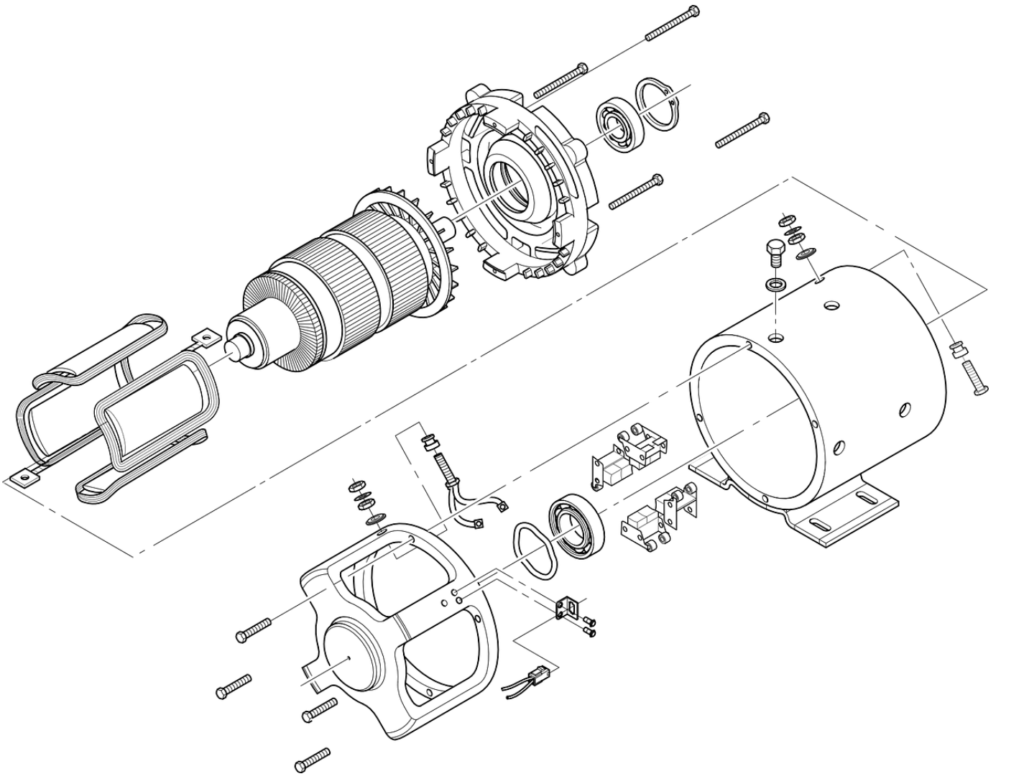

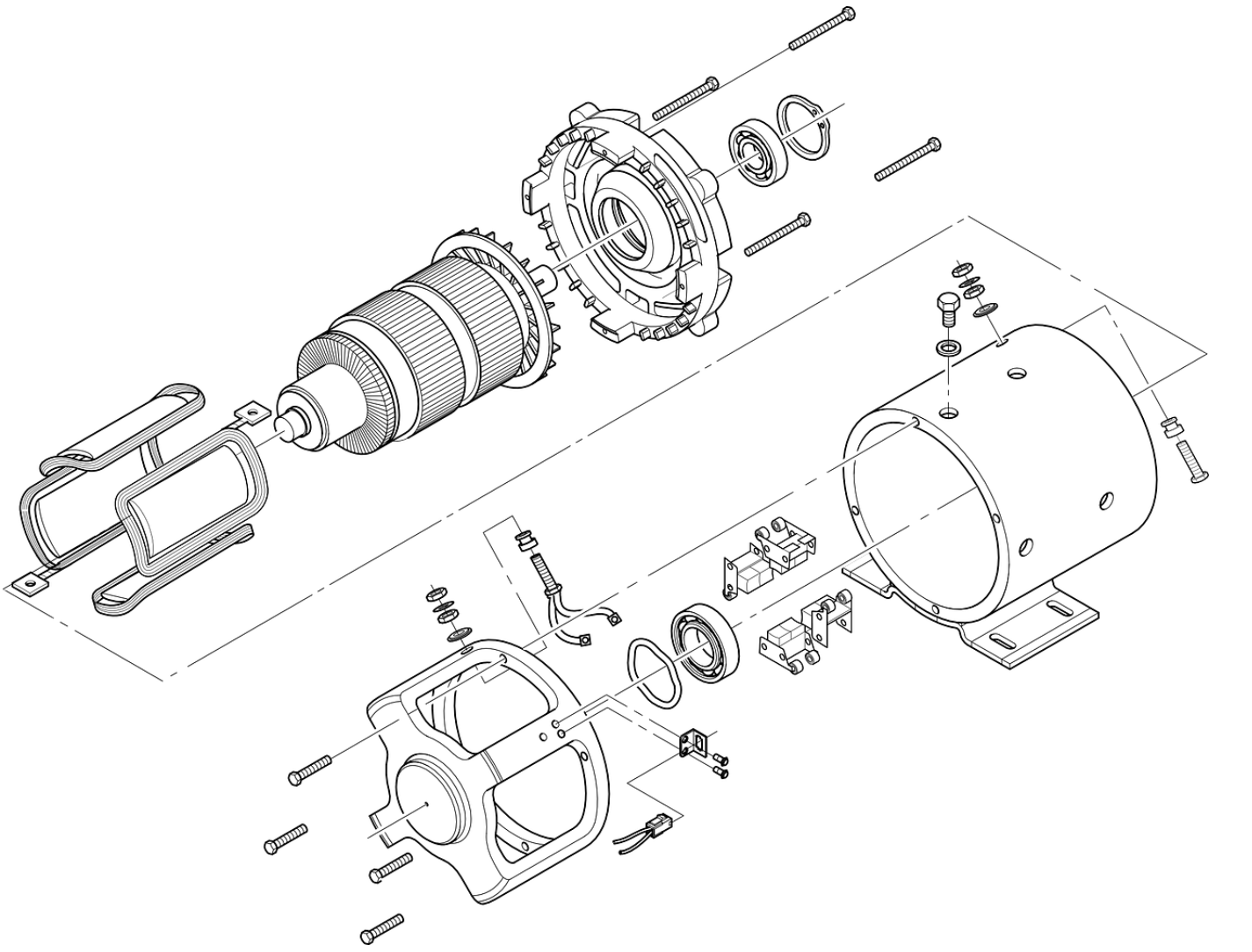

Exploded View Used primarily in assembly drawings, an exploded view shows all components of an Vue éclatée : Utilisée principalement dans les dessins d’assemblage, une vue éclatée montre tous les composants d’un assemblage séparés mais alignés selon leur ordre d’assemblage approprié. Ceci fournit un guide visuel clair sur la manière dont les pièces s’assemblent, aidant de manière significative les processus d’assemblage et de maintenance.

Dimensions et tolérances

Un dessin avec seulement des vues n’est qu’une image. Les dimensions et les tolérances convertissent cette image en une spécification manufacturable.

Dimensions : Spécifient la taille, l’emplacement et l’orientation exacts de chaque élément sur la pièce. Une dimension complète se compose de :

- Lignes d’attache : Indiquent les limites de l’élément en cours de mesure.

- Ligne de cote : S’étendant entre les lignes d’attache, généralement avec des pointes de flèche.

- Valeur de cote : La valeur numérique indiquant la mesure (par ex., 50 mm).

Chaque élément nécessaire à la fabrication — de la taille globale de la pièce à l’emplacement de chaque trou et rainure — doit être clairement dimensionné.

Tolérances : Aucun processus de fabrication n’est parfait. Par conséquent, chaque dimension doit avoir une tolérance qui définit la plage de variation acceptable. Une dimension nominale sans tolérance est incomplète.

Les tolérances indiquent au fabricant dans quelle mesure une pièce peut dévier de la taille nominale tout en fonctionnant correctement.

- Exemple : Un trou dimensionné à 10 mm ±0,1 mm signifie que le diamètre final du trou peut être n’importe où entre 9,9 mm et 10,1 mm.

Types de tolérances :

- Tolérances générales : Une classe de tolérance standard (par ex., ISO 2768-m) est généralement spécifiée dans le cartouche, s’appliquant à toutes les dimensions qui n’ont pas de spécification de tolérance particulière.

- Tolérances spécifiques : Des tolérances plus serrées appliquées directement aux éléments critiques qui exigent une plus grande précision pour l’ajustement ou la fonction.

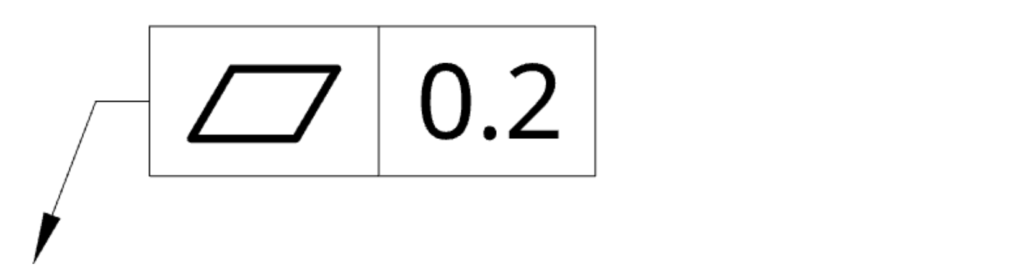

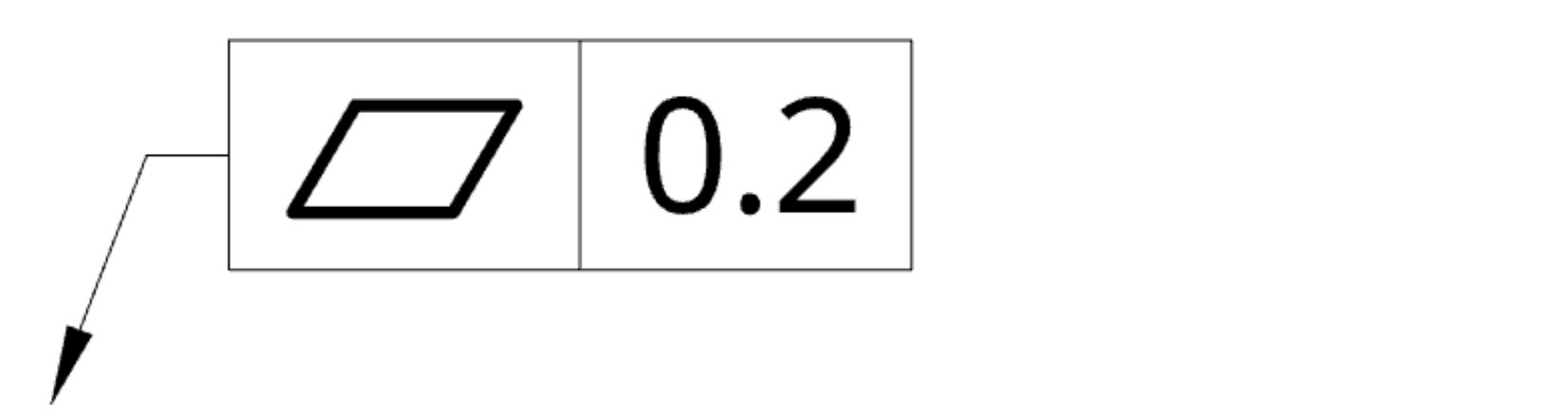

- Système de cotation GD&T : Un langage symbolique utilisé pour définir la variation admissible de la forme, de l’orientation et de l’emplacement des éléments, offrant un contrôle plus précis que les simples tolérances dimensionnelles.

Conseil DFM : le coût de la précision

Appliquez des tolérances serrées uniquement là où elles sont absolument nécessaires pour la fonction ou l’assemblage de la pièce. Des tolérances excessivement serrées (<±0,05 mm) augmentent considérablement le temps de fabrication, les efforts d’inspection et les taux de production de débris, entraînant des coûts de production inutilement élevés.

Blocs d’information

Un dessin est plus que de la géométrie et des dimensions. Les blocs d’information situés le long des bordures fournissent le contexte administratif, technique et d’instruction essentiel requis pour la fabrication et l’assemblage.

1. Le bloc de titre

Situé dans le coin inférieur droit, le cartouche est la carte d’identité du dessin. Il contient toutes les informations fondamentales nécessaires pour identifier, classer et interpréter le document. Bien que le contenu puisse varier selon les normes de l’entreprise, il comprend généralement deux catégories de données.

Contenu standard du cartouche (table de l’ingénieur)

| Catégorie | Informations typiques incluses |

| Données administratives | Titre du dessin/Nom de la pièce, Numéro de dessin, Indice de Révision, Nom de l’entreprise, Auteur (Dessinateur), Vérificateur, Date d’approbation. |

| Données techniques | Échelle (par ex., 1:2), Symbole d’angle de projection, Unité de mesure (mm ou pouce), Matériau (par ex., Al 6061-T6), Tolérances générales, Format de papier. |

2. Les blocs de notes (notes au fabricant)

Généralement située dans le coin inférieur gauche ou directement au-dessus du cartouche, cette section contient des instructions critiques qui s’appliquent à l’ensemble de la pièce mais ne sont pas liées à la cote d’un élément spécifique.

Conseil DFM : Notes standard de dessin L’inclusion de notes standard assure une qualité constante sans surcharger les vues. Les exemples courants comprennent :

- « TOUTES LES DIMENSIONS SONT EN MILLIMÈTRES. »

- « RETIRER TOUTES LES BAVURES ET LES BORDS VIFS. »

- « FINITION DE SURFACE SAUF INDICATION CONTRAIRE : Ra 3,2. »

- « INTERPRÉTER LE DESSIN CONFORMÉMENT À LA NORME Y14.5-2018. »

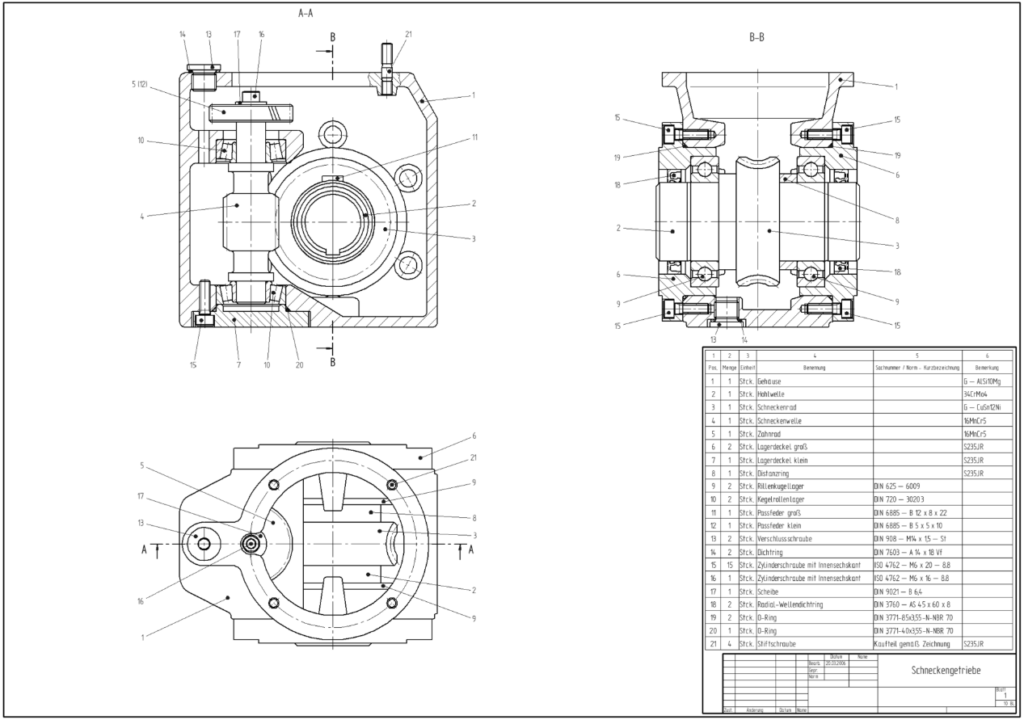

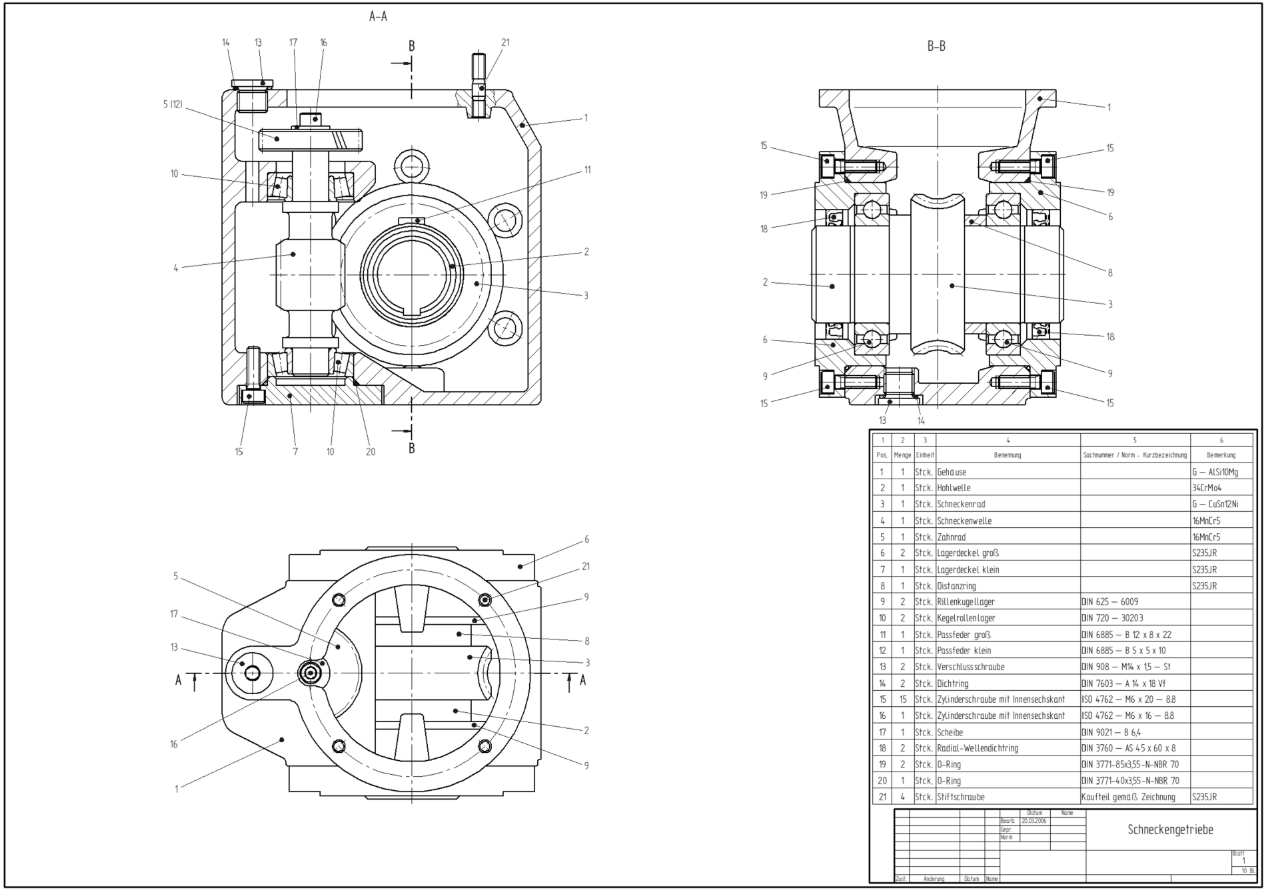

3. Devis quantitatif

Utilisé exclusivement sur les dessins d’assemblage, le devis quantitatif est une liste structurée située juste au-dessus du cartouche. Elle répertorie chaque composant nécessaire à la fabrication de l’assemblage, servant de référence principale aux équipes d’achat et d’assemblage.

Un devis quantitatif standard comprend habituellement des colonnes pour :

- Le numéro d’article (correspondant aux bulles de repérage sur la vue du dessin)

- Le numéro de pièce

- Une description de la pièce

- Quantité par assemblage

- Matériau

Types de dessins d’ingénierie

Bien qu’il existe divers types de dessins spécialisés, la plupart de la documentation de fabrication se divise en deux catégories principales : les dessins de pièce et les dessins d’assemblage. Comprendre la finalité distincte de chacun est essentiel pour une communication efficace.

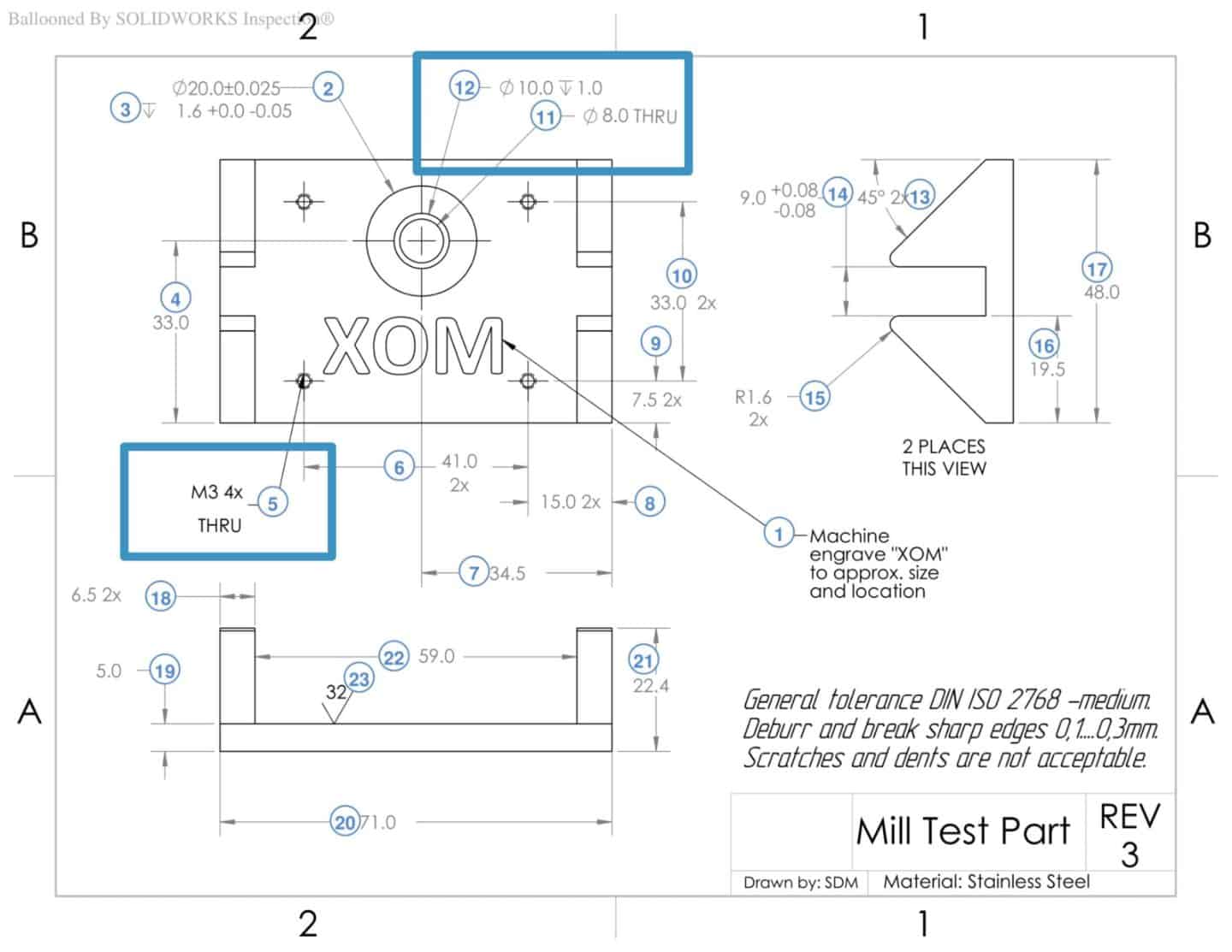

1. Dessin de pièce (dessin de détail)

Un dessin de pièce est la spécification de fabrication définitive pour un composant unique et individuel. Son objectif est de fournir, sans ambiguïté, toutes les informations requises pour fabriquer cette pièce unique, depuis la matière première jusqu’au produit fini. Tout est question de précision et d’exhaustivité.

Un dessin de pièce complet doit inclure :

- Projections orthogonales multi-vues pour définir la géométrie.

- Dimensions et tolérances complètes pour chaque élément.

- Spécifications des matériaux et des finitions (par ex., Al 6061-T6, anodisation noire).

- Toutes les vues de support nécessaires (sections, détails) pour clarifier les éléments internes ou complexes.

2. Dessin d’assemblage

Un dessin d’assemblage montre comment plusieurs pièces individuelles s’emboîtent pour former un produit complet ou un sous-ensemble. Son objectif principal est de guider les processus d’assemblage et de maintenance, et pas le processus de fabrication.

Un dessin d’assemblage comprend généralement :

- Des vues éclatées ou en coupe montrant les relations et l’orientation des pièces.

- Des bulles de repérage (numéros d’article) pointant vers chaque composant, correspondant au devis quantitatif.

- Un devis quantitatif listant toutes les pièces et toutes les quantités.

- Des dimensions de référence générales (par ex., longueur totale, largeur, hauteur) mais pas de dimensions de fabrication détaillées pour les pièces individuelles.

| Élément | Plan de pièce | Dessin d’assemblage |

| Objectif principal | Fabrication d’un composant unique. | Assemblage de plusieurs composants. |

| Niveau de détail | Élevé : Chaque élément est entièrement dimensionnée et comporte des tolérances. | Faible : Uniquement les dimensions d’encombrement et l’identification de la pièce (bulles de repérage). |

| Composants clés | Vues orthogonales, dimensions complètes, spécification du matériau, spécification de la finition. | Vues éclatées / vues en coupe, devis quantitatif, bulles de repérage, dimensions de référence. |

| Audience cible | Machiniste, fabricant, inspecteur qualité. | Assembleur, ingénieur de fabrication, technicien de maintenance. |

10 étapes pour préparer un plan technique parfait

La fabrication moderne commence par un modèle CAO 3D, et la plupart des logiciels de CAO comprennent des outils puissants pour générer des plans 2D directement à partir de ce modèle. Ce processus élimine le besoin de dessiner les vues à partir de zéro, vous permettant de vous concentrer sur l’ajout d’informations clés en matière de fabrication.

Avant de commencer, assurez-vous d’avoir choisi un programme de CAO adapté à vos besoins, qu’il s’agisse d’une suite professionnelle comme SolidWorks ou Fusion 360, ou d’un outil gratuit performant comme Onshape ou FreeCAD.

Voici un guide étape par étape pour créer un plan technique prêt pour la production.

Étape 1 : Choisissez votre modèle

Commencez avec un modèle standard (par exemple, ISO, ASME, ou un modèle spécifique à l’entreprise). Cela garantit que votre plan a la taille de feuille, la bordure, le système de coordonnées corrects, ainsi qu’un cartouche préformaté prêt à être rempli.

Placez vos vues orthogonales principales

Faites glisser et déposez vos vues de face, de dessus et de côté sur la feuille de dessin.

- Laissez un espace blanc suffisant entre les vues pour les dimensions et les notes. Évitez la surcharge.

- Assurez-vous que les vues sont agencées selon l’angle de projection correct (premier angle ou troisième angle) spécifié sur votre cartouche.

Étape 3 : Ajoutez des vues en coupe et des vues de détail

Identifiez les éléments qui ne sont pas clairement définis dans les vues principales.

- Vues en coupe : Utilisez-les pour révéler des éléments internes tels que des trous, des chambres ou des profils complexes.

- Vues de détail : Utilisez-les pour agrandir de petites zones complexes qui sont difficiles à dimensionner à l’échelle principale.

Étape 4 : Ajoutez une vue isométrique

Bien qu’elle ne soit pas strictement nécessaire pour la géométrie, incluez toujours une vue isométrique si l’espace le permet. Elle fournit une référence visuelle immédiate et intuitive pour le machiniste, réduisant le risque de mauvaise interprétation.

Étape 5 : Placez les lignes centrales et les marques centrales

Utilisez les outils automatisés de votre logiciel de CAO pour placer des lignes d’axe sur tous les éléments cylindriques (trous, arbres) et les axes de symétrie.

- Action : Toujours revérifier le placement automatique pour s’assurer que rien n’a été manqué.

Étape 6 : Ajoutez les dimensions à votre dessin technique

C’est l’étape la plus critique. Les dimensions définissent la géométrie qui doit être fabriquée.

Meilleures pratiques de dimensionnement (table d’ingénieur)

| Meilleure pratique | Pourquoi c’est important |

| Établir une base de référence | Sélectionnez des données de références courantes (bords ou lignes centrales) et dimensionnez les éléments à partir de celles-ci. |

| Ne pas dupliquer | Dimensionnez un élément une seule fois, sur la vue qui le décrit le mieux. |

| Regrouper les dimensions | Gardez les dimensions connexes ensemble (par ex., toutes les dimensions pour un élément spécifique doivent rester sur la même vue). |

| Utiliser des symboles de quantité | Pour des éléments identiques, dimensionnez-en une seule et indiquez la quantité (par ex., 3 x ∅2.0). |

Étape 7 : Spécifiez les alésages et les filetages

Définissez clairement la position, la taille et le type de tous les alésages et filetages.

Standardisez vos alésages chaque fois que possible, concevez avec des tailles de forets et de filetages standard. Ceci élimine le besoin d’un outillage personnalisé, réduisant considérablement le coût de fabrication et le délai de livraison.

Utilisez des bulles de repérage pour spécifier de manière compacte les éléments comportant des alésages complexes. Une bulle de repérage typique inclut :

- Diamètre du trou

- Profondeur du trou

- Spécifications du filetage (si applicable)

- Dimensions de lamage/fraisage

- Quantité

Les alésages peuvent inclure des lamages ou des fraisages. Dimensionner tous les aspects d’un alésage est fastidieux, c’est pourquoi les repérages en bulle sont utilisées à la place. Une annotation de repérage en bulle typique spécifie la profondeur et le diamètre du trou, le nombre d’alésages identiques, et la présence d’un lamage ou d’un fraisage, ainsi que la profondeur de ces éléments. Les filetages doivent également être de tailles standard et doivent être spécifiés.

Étape 8. Ajoutez des tolérances aux éléments critiques

Le dessin technique ci-dessus indique une tolérance générale de ISO-2768 pour toutes les dimensions. Des tolérances plus serrées ne devraient être spécifiées que si cela est nécessaire pour l’application prévue de la pièce.

Les tolérances spécifient une plage de déviations acceptables par rapport aux valeurs d’une dimension. Il existe divers types de tolérances qui peuvent être appliquées à un dessin technique. Celles-ci incluent les tolérances bilatérales, les tolérances unilatérales, les tolérances d’ajustement, et le dimensionnement et le tolérancement géométriques (système de cotation GD&T).

Étape 9 : Remplissez le cartouche

Complétez toutes les données administratives et techniques dans le cartouche, y compris le nom de la pièce, le numéro du plan, le matériau, l’échelle et l’auteur. Un cartouche incomplet peut entraîner des erreurs de fabrication significatives.

Étape 10 : Ajoutez les notes et la révision finale

Utilisez le bloc de notes pour toutes les instructions restantes, telles que « RETIRER TOUTES LES BAVURES » ou les contraintes spécifiques de finition de surface.

Vérification finale : Avant de soumettre, faites une pause et revoyez le plan avec un regard neuf. Posez-vous la question : « Un machiniste qui n’a jamais vu cette pièce auparavant pourrait-il la fabriquer correctement en utilisant uniquement ce dessin technique ? » Si la réponse est oui, vous êtes prêt pour la fabrication.

Conclusion

Un plan technique parfait est un manuel d’instructions clair, sans ambiguïté et complet pour la fabrication. En maîtrisant les composants fondamentaux — des types de ligne aux tolérances — et en suivant un processus de création structuré, vous pouvez vous assurer que vos designs sont produits avec précision et efficacité à chaque fois.

Pour obtenir des informations plus approfondies sur l’optimisation de vos designs pour la production, explorez nos guides complets sur le dimensionnement et le tolérancement géométriques (système de cotation GD&T) et les solutions DFM dans la communauté Xometry Pro.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)