L’usinage CNC excelle dans la production de pièces complexes grâce à ses capacités avancées, notamment les opérations multi-axes, l’outillage précis et l’intégration à des logiciels sophistiqués. Ces fonctionnalités permettent l’usinage de géométries complexes, de cavités internes et de contre-dépouilles, des éléments de design difficiles ou impossibles à réaliser avec des méthodes conventionnelles.

Des ailettes de turbine avec des canaux de refroidissement complexes dans l’aérospatiale aux implants orthopédiques personnalisés dans le domaine médical en passant par les boîtiers détaillés pour l’électronique, l’usinage CNC soutient l’innovation dans tous les secteurs en apportant précision et efficacité. La capacité de permuter facilement les outils de coupe et d’utiliser des systèmes de CAO/FAO garantit une grande précision et une grande adaptabilité, ce qui en fait une solution idéale pour le prototypage et la production de masse.

Ce guide propose une approche globale pour relever les défis de l’usinage de pièces complexes. Il vous aidera à évaluer la complexité de votre design, à découvrir des possibilités d’optimisation et à mettre en œuvre des stratégies pour simplifier la production. En suivant ces étapes, vous pouvez vous assurer que vos pièces répondent aux spécifications de manière efficace tout en minimisant les coûts et en évitant les retards de production.

Étape 1. Votre design est-il vraiment complexe ?

Avant d’examiner les solutions, évaluons d’abord si votre pièce est vraiment une pièce complexe ou s’il y a des moyens de la simplifier. Utilisez cette liste de vérification pour évaluer ça :

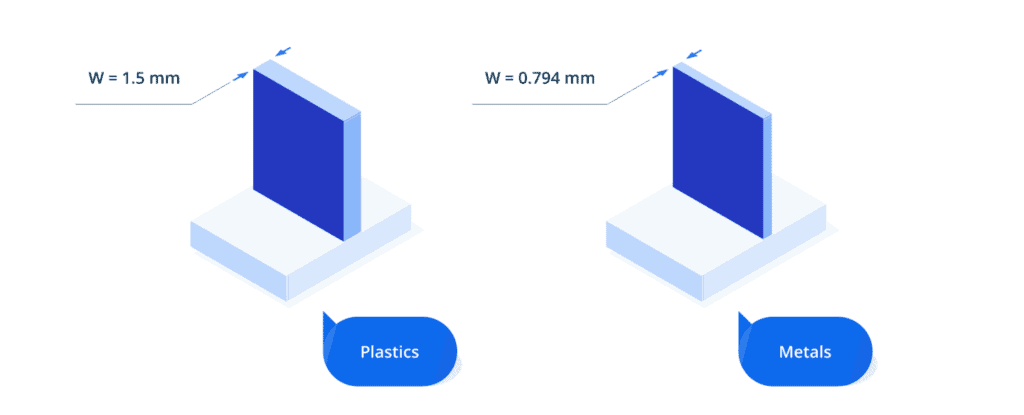

- La pièce présente-t-elle des parois minces ou des structures hautes et étroites ?

Les parois minces inférieures à 0,8 mm (pour les métaux) ou 1,5 mm (pour les plastiques) sont sujettes à la déflexion et peuvent nécessiter un dispositif de fixation spécialisé ou une réduction de la vitesse de coupe. - La pièce comprend-elle des trous profonds ?

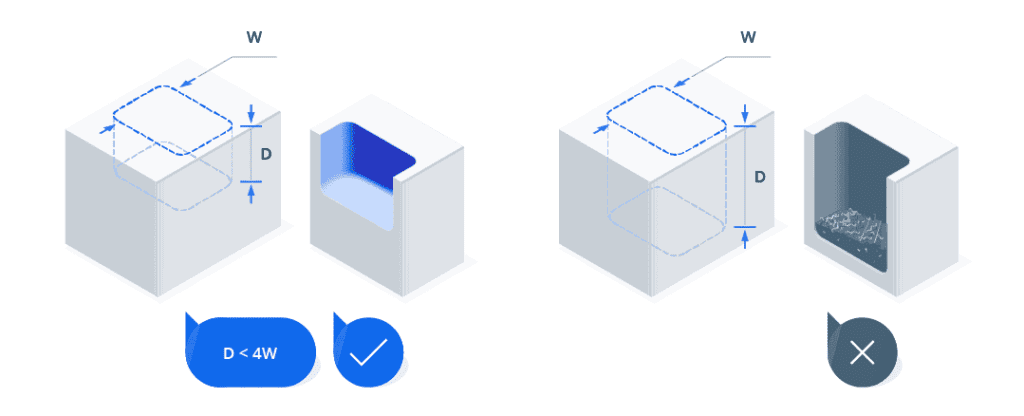

Les éléments avec un rapport profondeur/largeur supérieur à 3:1 peuvent provoquer une déflexion de l’outil, une accumulation de chaleur et des problèmes d’évacuation des copeaux. - Y a-t-il des cavités internes ou des contre-dépouilles à accès limité ?

Celles-ci nécessitent des outils à longue portée, un usinage multi-axes ou des méthodes alternatives comme l’EDM, ce qui augmente les coûts et rallonge les délais. - Présente-t-elle une géométrie de surface complexe ?

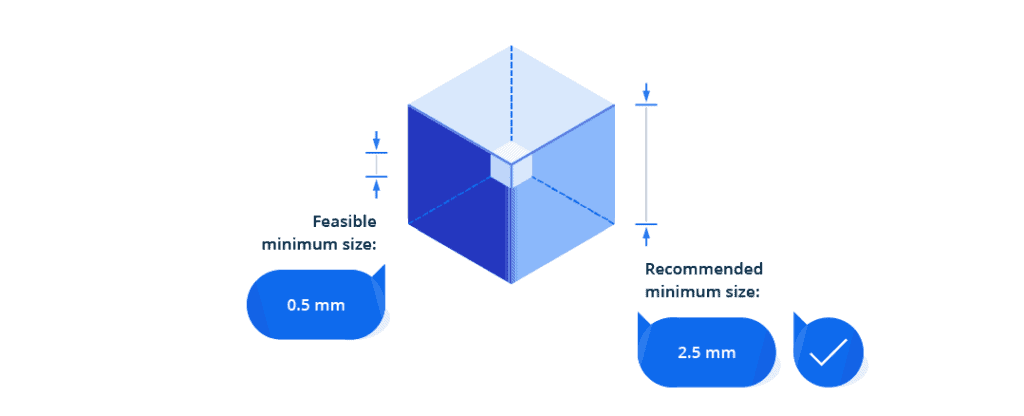

Les surfaces courbes ou complexes nécessitent souvent une programmation avancée, des machines à 5 axes et plusieurs configurations, ce qui accroît le temps et les coûts d’usinage. - Votre pièce inclut-elle des éléments à très petite échelle ou des rayons très petits ?

Les éléments inférieurs à 2,5 mm ou les angles internes vifs nécessitent des outils et des techniques spécialisés, ce qui augmente la complexité et l’usure de l’outil. - La pièce est-elle large ?

Les grandes pièces (typiquement > 1000 mm ou dépassant l’enveloppe de travail typique des machines CNC standard) nécessitent un équipement spécialisé, un dispositif de fixation robuste et une manipulation soigneuse en raison de leur poids. La dilatation thermique et l’usure accrue de l’outil accroissent la complexité, nécessitant souvent un contrôle de la température et des changements d’outil fréquents. - Y a-t-il des coupes interrompues ou des rainures fines ?

Un engagement d’outil irrégulière ou des rainures étroites créent des défis supplémentaires tels que l’usure de l’outil et une mauvaise qualité de surface, nécessitant une planification minutieuse de la trajectoire de l’outil. - Des tolérances serrées sont-elles spécifiées dans toute le design ?

Le maintien de tolérances serrées augmente les coûts et rallonge le temps d’usinage. Les exigences de précision excessives devraient être réservées aux éléments critiques.

Si vous avez coché plusieurs cases, félicitations, il s’agit d’une pièce complexe. Mais ne vous inquiétez pas ! Explorons des moyens d’optimiser et de simplifier votre design tout en préservant sa fonctionnalité.

Étape 2. Votre design peut-il être optimisé ?

Une fois que vous avez confirmé que votre pièce est complexe, l’étape suivante consiste à réfléchir aux aspects sur lesquels il est possible d’optimiser le design pour en faciliter la fabrication. Voici des conseils pratiques et des recommandations de logiciels pour simplifier la production tout en préservant les fonctionnalités :

1. Simplifier l’épaisseur des parois et les éléments profonds

Les parois minces inférieures à l’épaisseur recommandée sont sujettes à la déflexion pendant l’usinage en raison des forces de coupe, ce qui peut conduire à des imprécisions et endommager les outils. D’autre part, les cavités profondes présentent des défis tels qu’un accès limité aux outils, des problèmes d’évacuation des copeaux et une accumulation de chaleur, ce qui augmente le temps d’usinage et les risques. Simplifier ces éléments permet d’obtenir une meilleure stabilité du matériau et de réduire l’usure des outils, ce qui conduit à une production plus efficace.

Comment faire :

- Fixez une épaisseur de paroi minimale de 0,8 mm pour les métaux et de 1,5 mm pour les plastiques afin d’éviter des déflexions.

- Maintenez une profondeur de cavité dans un rapport profondeur/largeur de 3:1 pour un meilleur accès et un meilleur dégagement des copeaux.

- Simulez et testez les ajustements à l’aide de logiciels de CAO tels que SolidWorks ou Autodesk Fusion 360.

2. Optimisez les géométries complexes et les éléments de surface

Les formes complexes, telles que les surfaces libres ou les géométries courbes, nécessitent un usinage 5 axes avancé et plusieurs configurations, ce qui ajoute considérablement de temps et augmente les dépenses. De plus, l’usinage de ces éléments implique souvent une usure accrue de l’outil et le besoin d’une programmation spécialisée, ce qui les rend moins rentables.

Comment faire :

- Remplacez les éléments trop complexes par des géométries plus simples chaque fois que possible.

- Au début, évitez les éléments tels que les logos en relief ou les éléments esthétiques, car ils peuvent être ajoutés ultérieurement par post-traitement pour réduire l’enlèvement de matière et le temps d’usinage.

- Utilisez un logiciel de FAO spécialisé comme HyperMill ou Mastercam pour générer des trajectoires d’outil efficaces qui minimisent les changements de configuration et améliorent la précision d’usinage.

3. Réduisez les cavités internes et les éléments difficiles d’accès

Les cavités internes et les contre-dépouilles limitent le mouvement de l’outil, ce qui rend leur usinage difficile avec des outils standard. Ces éléments nécessitent souvent des outils spécifiques, des montages supplémentaires ou des procédés alternatifs tels que l’usinage par électroérosion (EDM), ce qui augmente les coûts et les délais d’usinage.

Comment faire :

- Décomposez la pièce en sections modulaires pouvant être usinées séparément et montées ultérieurement.

- Pour les cavités non évitables, utilisez des outils à longue portée et simulez les trajectoires d’outil avec un logiciel comme Fusion 360 pour optimiser les stratégies d’usinage.

- Envisagez des méthodes non traditionnelles telles que l’électroérosion pour les éléments très difficiles d’accès.

4. Évitez les éléments extrêmement petits

Les éléments inférieurs à 2,5 mm sont difficiles à usiner avec des outils CNC standard, nécessitant des micro-outils qui s’usent rapidement et fonctionnent à des vitesses de broche réduites. De plus, la précision extrême requise pour les micro-éléments nécessite souvent des inspections et des validations avancées, ce qui complexifie encore davantage la production.

Comment faire :

- Redessinez les pièces pour éliminer les éléments inférieurs à 2,5 mm autant que possible.

- Utilisez des outils de simulation tels que Siemens NX ou SolidWorks pour garantir que le nouveau design maintienne sa fonctionnalité.

- Pour les microéléments non évitables, envisagez d’utiliser des méthodes alternatives telles que la micro-électroérosion ou la découpe laser.

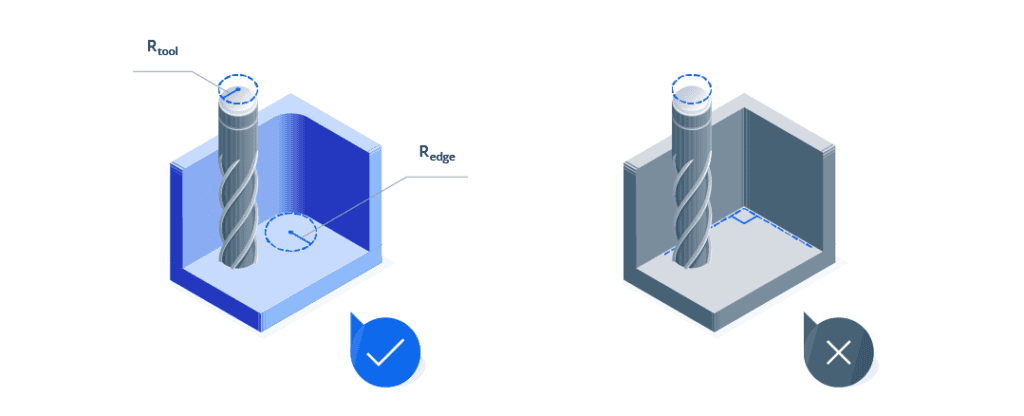

5. Maintenez des rayons de courbure internes constants

Les angles internes vifs nécessitent des outils plus petits, plus sujets à la casse et à l’usure. Des rayons de courbure irréguliers peuvent également créer des concentrations de contraintes dans la pièce, ce qui peut potentiellement entraîner des faiblesses structurelles. Maintenir des rayons de courbure constants permet d’obtenir des coupes plus fluides et de réduire l’usure de l’outil, améliorant ainsi à la fois l’efficacité de l’usinage et la durabilité de la pièce.

Comment faire :

- Concevez des angles avec des rayons de courbure d’au moins 130 % du rayon de l’outil de fraisage.

- Utilisez les règles de design intégrées de Fusion 360 pour ajuster automatiquement les rayons de courbure des angles en fonction de la fabricabilité.

6. Choisissez des tailles de trous, des longueurs de filetage et des emplacements standard

Des tailles de trous non standard, des filetages trop longs et un mauvais placement des trous augmentent le temps et la complexité d’usinage. Un bon alignement et le respect des normes simplifient les exigences en matière d’outillage, améliorent l’accessibilité et réduisent les coûts.

Comment faire :

- Utilisez des diamètres de trous et des filetages standard, en maintenant les longueurs de filetage à 1,5 fois le diamètre maximum pour une efficacité optimale.

- Alignez les trous avec les axes de la machine pour améliorer l’accès de l’outil et minimiser la déflexion.

- Évitez de placer des trous près des bords ou des parois minces pour empêcher les déformations pendant l’usinage.

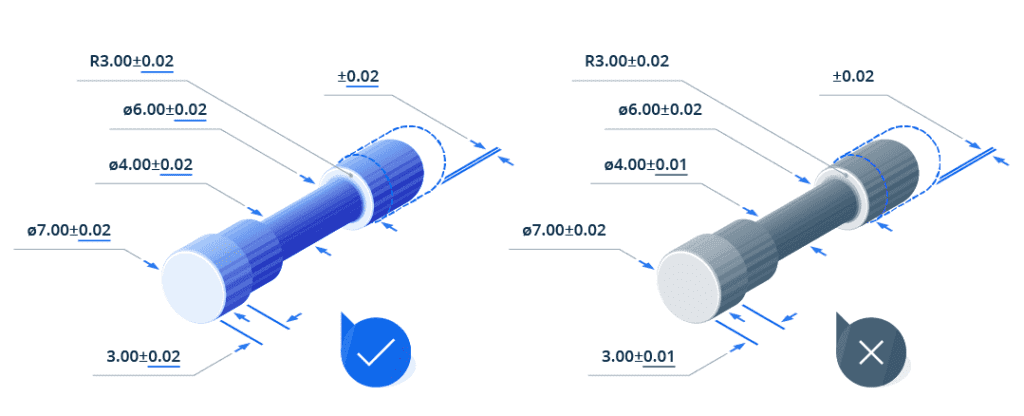

7. Appliquez les tolérances de manière sélective

Spécifier des tolérances serrées sur toute la pièce accroît le temps d’usinage, l’usure de l’outil et les contraintes d’inspection, même pour les éléments non critiques. Cela augmente aussi considérablement les coûts de production. En limitant les tolérances serrées aux zones fonctionnelles ou critiques, vous pouvez atteindre la précision requise là où elle compte, tout en économisant du temps et de l’argent sur les zones moins critiques.

Comment faire :

- Appliquez des tolérances serrées (par exemple, ±0,01 mm) uniquement aux caractéristiques comme les surfaces d’ajustement/essentielles ou les points d’alignement.

- Pour les zones moins critiques, utilisez des tolérances standard telles que ISO 2768 moyenne ou fine.

- Utilisez les outils de système de cotation GD&T dans Creo ou SolidWorks pour analyser et optimiser le placement des tolérances.

Étape 3. Comment pouvez-vous aider le fabricant ?

En veillant à ce que vos designs soient bien documentées et manufacturables, vous réduisez les risques d’erreurs et de retards. En outre, comprendre la manière dont les fabricants travaillent, comme par exemple leurs capacités à utiliser différents matériaux et types de machines, vous permet de prendre des décisions plus éclairées en matière de design. Cette approche non seulement améliore l’efficacité de vos projets, mais garantit également que les pièces finales répondent exactement à vos spécifications.

Fournir des modèles CAO complets

Le modèle CAO sert d’avant-projet pour la fabrication de votre pièce.

- Incluez tous les détails pertinents tels que les tolérances, l’épaisseur du matériau et les finitions de surface.

- Annotez clairement les éléments critiques tels que les filetages, les plans de joint ou les zones nécessitant un post-traitement.

- Utilisez des formats compatibles comme les fichiers STEP ou IGES pour faciliter l’importation dans les logiciels de programmation CNC.

Utilisez des éléments standards autant que possible

Les pièces usinées CNC complexes présentent des géométries complexes, des tolérances serrées, des compositions multi-matériaux et parfois de grandes tailles, nécessitant souvent un usinage multi-axes et des procédés avancés. Le tableau ci-dessous présente un aperçu des principaux facteurs de complexité de l’usinage CNC, en soulignant leur impact sur le design, la fabricabilité, les coûts et la difficulté générale de l’usinage.

Étape 4. Quelles sont les meilleures alternatives à l’usinage CNC pour les pièces complexes ?

Bien que l’usinage CNC soit une méthode de fabrication polyvalente et très efficace, certaines pièces ou géométries complexes peuvent s’avérer difficiles ou inefficaces à produire uniquement avec une machine CNC. Dans de tels cas, il vaut la peine d’envisager des technologies alternatives qui pourraient être mieux adaptées aux défis spécifiques. Voici quelques alternatives clés qui peuvent être utilisées lorsque l’usinage CNC atteint ses limites.

| Technologie | Description | Avantages |

|---|---|---|

| Fabrication additive (impression 3D) | Fabrique les pièces couche par couche, idéal pour les pièces détaillées et extrêmement complexes. | Idéal pour les structures internes complexes, les pièces légères et le prototypage rapide. Disponible dans une variété de technologies différentes (MJF, SLA, etc.), chacune ayant ses propres points forts. |

| Électroérosion (EDM) | Utilise des décharges électriques pour éroder le matériau, ce qui est efficace pour les matériaux durs et les détails complexes. | Efficace pour les angles vifs, les cavités profondes et les éléments difficiles d’accès. |

| Moulage | Consiste à verser du matériau fondu dans un moule pour créer la forme désirée. | Économique pour les productions en grande quantité et permet de réaliser des cavités internes complexes. |

| Fabrication hybride (par exemple, usinage CNC et découpe) | Combine l’usinage CNC avec la découpe laser ou plasma pour créer des pièces complexes avec des géométries précises et des découpes complexes. L’usinage CNC gère le fraisage et le façonnage, tandis que la découpe laser/plasma est utilisée pour les coupes de haute précision ou les profils. | Offre une flexibilité accrue en combinant l’usinage de haute précision avec une découpe efficace pour des profils et des formes complexes. Réduit les étapes de fabrication et les délais de production en intégrant plusieurs processus dans un flux de travail unique. Idéal pour les pièces nécessitant des coupes détaillées et un usinage précis. |

| Remarque : Chez Xometry, nous proposons des services de moulage pour l’aluminium et les plastiques, mais pas pour l’acier. |

Basé sur le tableau ci-dessus, la fabrication additive excelle dans la création de structures internes complexes, tandis que l’électroérosion et la découpe laser sont mieux adaptées aux éléments précis et difficiles d’accès. Le moulage est idéal pour la production en grande quantité de pièces complexes, et la fabrication hybride est suffisamment flexible pour combiner les avantages de plusieurs technologies. En comprenant les forces et les faiblesses de ces méthodes de fabrication alternatives, les ingénieurs peuvent choisir la meilleure approche pour produire efficacement des composants complexes.

Assurer le succès de la fabrication de pièces complexes

Si vous ne savez pas par où commencer, obtenir un devis instantané constitue une excellente première étape. Si le coût de fabrication vous surprend, c’est souvent un signe prouvant qu’il y a moyen d’optimiser la pièce. Cependant, si les lignes, trous, filetages et bords complexes de votre modèle suggèrent qu’il est destiné à être coûteux, alors il vaut la peine de laisser les machines les plus avancées donner vie à vos idées.

Assurez-vous simplement que chaque détail soit clairement reflété dans vos modèles, dessins et contraintes supplémentaires pour les fabricants.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  2

2

Comment(2)