L’histoire de Warwick Moto démarre au milieu de l’année 2019, avec l’objectif de participer au prestigieux Tourist Trophy de l’Isle de Man (catégorie moto électrique), en plus d’autres compétitions internationales. Afin de réaliser cet objectif ambitieux, une équipe interdisciplinaire de 25 étudiants et professeurs forment alors une avant-garde dédiée à l’innovation des sports de course électriques. En plus de la course, qui reste leur première cible, Warwick Moto permet également à de jeunes ingénieurs de faire leurs premières armes dans un environnement plus industriel, avec l’objectif secondaire de faire monter en compétence les ingénieurs issus de l’Université de Warwick et de les exposer au monde de l’ingénierie réelle.

Leur moto, baptisée « Aurora », a été conçue autour d’un châssis de moto de course bien connu pour son excellente maniabilité. L’équipe a développé un ensemble de systèmes électriques à la pointe de la technologie, qu’ils ont ensuite implémenté sur leur moto de course, une solution qui présente de nombreuses innovations, parmi lesquelles une batterie refroidie par immersion et un sous-châssis original dont les détails sont donnés dans le présent article. Pour conclure, ils ont également embauché un pilote d’expérience, Tom Weeden, afin qu’il coure pour l’équipe.

Grâce au support de leurs sponsors, et à leurs innovations uniques et ambitieuses, les étudiants ont pu faire avancer leur projet, même en ces temps troublés de pandémie globale. Vous pouvez en apprendre davantage sur le projet Aurora et son avancement ici.

La construction du sous-châssis

Convertir un véhicule fonctionnant traditionnellement sur un moteur à combustion interne en motorisation électrique est un procédé ardu, et celui-ci a eu droit à son lot de défis pour tout ce qui concerne le développement des composants. Rapidement, il est apparu que le sous-châssis original de la moto utilisée (en gros, l’endroit où se situe le siège du pilote) nécessitait d’être retravaillé afin de faciliter l’intégration d’un onduleur. Le choix d’opérer cette modification a été poussé par les contraintes mécaniques de place, et s’est avéré encore plus délicat en raison de la pandémie de Covid-19, à cause de laquelle l’accès de l’équipe aux infrastructures d’ingénierie de WMG (Université de Warwick) était restreint. Conséquemment à cela, Warwick Moto a eu recours à Xometry, plateforme de fabrication industrielle à la demande, dont l’assistance en termes de capacités de production, d’expertise technique et de matériaux a permis la réalisation d’un sous-châssis satisfaisant à tous les critères techniques, nombreux et complexes.

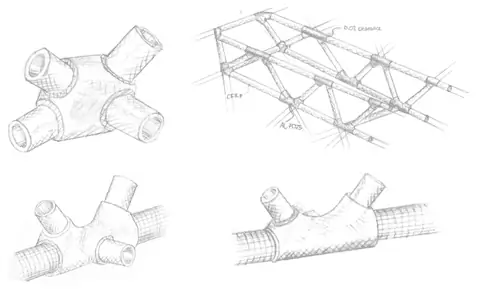

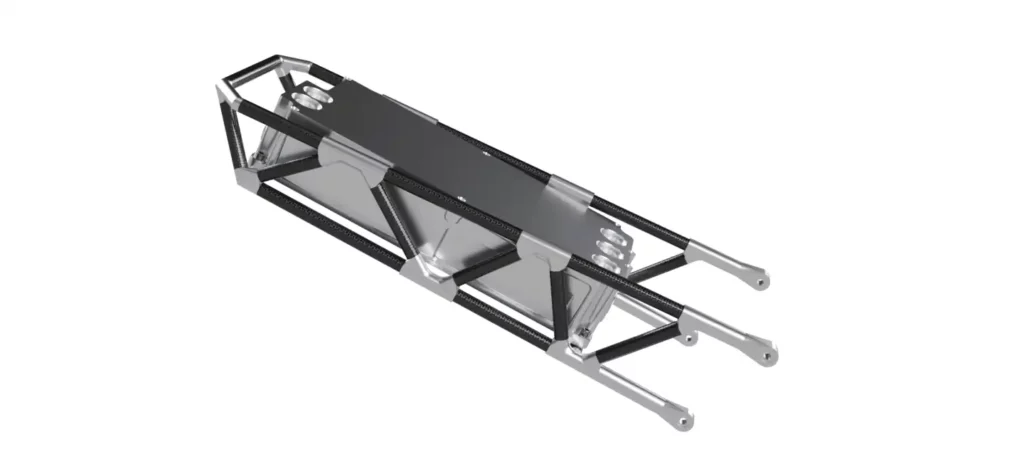

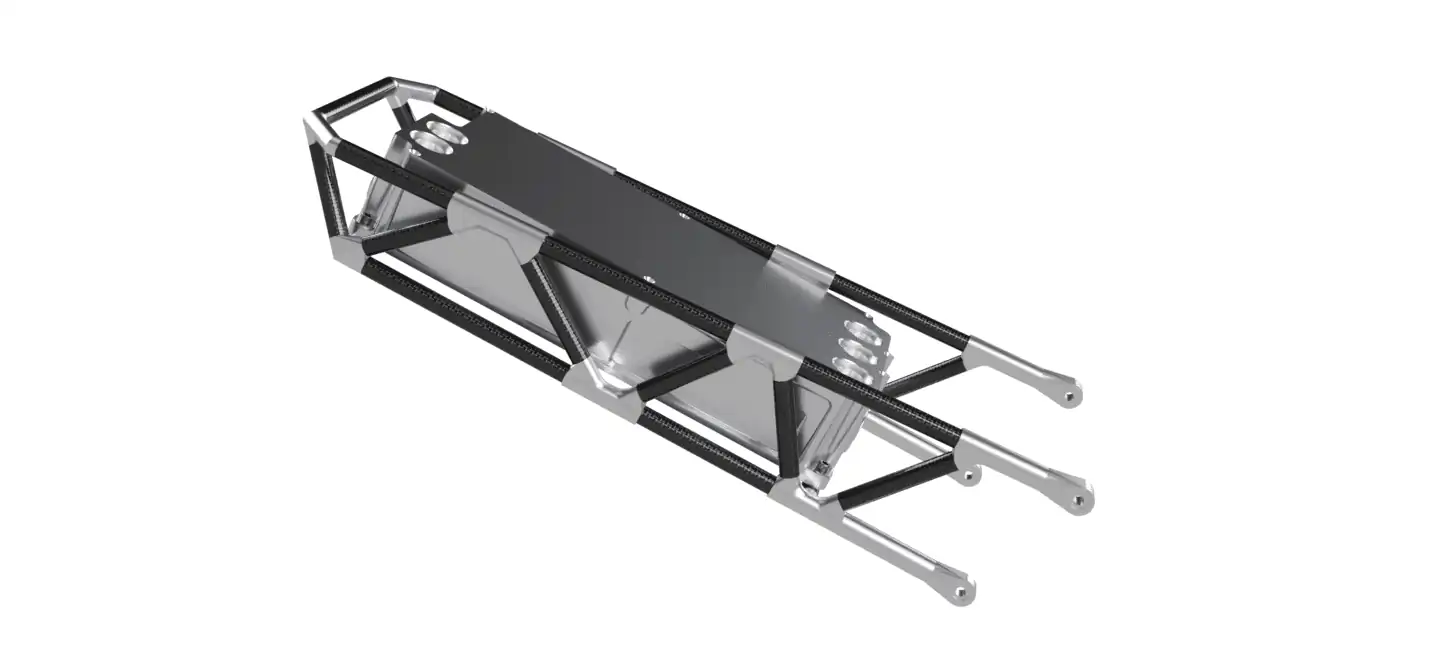

Depuis les premières ébauches du concept jusqu’à la fabrication, l’équipe a travaillé sans relâche sur ce sous-châssis. Deux étudiants ingénieurs de première année, Nesta Ferguson et Aneesh Jois, ont mené l’étape de conception, en consultation avec le reste de l’équipe et les professeurs encadrants, tout cela au travers de Microsoft Teams. Plus de 100 concepts préliminaires ont vu le jour au cours d’une période de 6 mois, sans cesse revus et optimisés alors même que l’équipe voyait s’affiner ses compétences en CAD. Le point culminant fut la fabrication finale du tout premier sous-châssis en tubes de carbone, avec des nœuds d’aluminium, capable à la fois d’accueillir un onduleur et de conserver un poids raisonnable dans l’optique d’une course de vitesse. Le résultat est un sous-châssis présentant un poids encore jamais vu de 1,3 kg, soit environ 1,5 kg de moins qu’un produit équivalent sur l’étagère.

Le concept en quelques mots

Le cycle de conception du sous-châssis a consisté avant tout à formaliser différents concepts intégrant toutes les contraintes mécaniques, puis à les faire évoluer et valider itérativement grâce à la méthode d’analyse par éléments finis (Finite Element Analysis, ou FEA en anglais). Un des principaux défis était de comprendre les tolérances nécessaires pour maintenir un jeu minimal à l’interface entre les tubes et les nœuds, pour toutes les articulations du sous-châssis.

Ceci fut capital pour garantir un assemblage efficace, ainsi que l’intégrité structurelle de la pièce. L’entreprise Rockwest Composite a apporté son aide aux étudiants dans le choix des tubes en fibres de carbone, leurs exigences en termes de liaison et les possibilités offertes par chaque matériau. Les analyses par FEA, qui consistaient à simuler les conditions extrêmes d’une course grâce à un jeu de cas de charge, ont été conduites de façon intensive tout au long de la phase de conception, afin d’identifier les points faibles qui étaient ensuite améliorés à chaque itération. Chaque étape d’analyse a permis une optimisation du sous-châssis par des méthodes de conception générative, afin de minimiser la masse globale de l’objet.

Toutes les pièces étant désormais à disposition dans l’atelier de Warwick Moto, l’assemblage final du sous-châssis est prévu pour bientôt. La réalisation du produit fini n’aurait pas été possible sans l’apport de Xometry sur la faisabilité des nœuds et le savoir de Rockwest Composite sur les assemblages de pièces en carbone. Les capacités de pointe de Xometry en termes de fabrication industrielle, en particulier l’usinage sur 5 axes, ont garanti que ce concept innovant de sous-châssis puisse être réalisé à son plein potentiel. De plus, cette occasion unique a apporté aux étudiants une expérience inestimable dans des domaines aussi variés que : la compréhension des contraintes de fabrication, du cycle de conception, des moyens d’optimisation et de l’analyse de défaillances.

Défis logistiques et techniques

Tout au long de ce projet, l’équipe de Warwick Moto a fait face à de nombreux défis techniques mais aussi logistiques, en raison notamment de la situation inédite due à la pandémie de coronavirus. Bien que la pandémie en question ait mis à l’arrêt nombres de tâches planifiées, l’équipe parvient malgré tout à faire avancer et la conception et la fabrication de leur moto électrique depuis leurs domiciles, grâce aux outils de communication virtuelle. L’équipe a mis à profit un nombre considérable d’heures passées sous Microsoft Teams pour mener à bien les modifications nécessaires de cet élément structurel critique. De son côté, Xometry a été en mesure de fournir une assistance virtuelle pratique qui a été la clé du succès dans la réalisation de ce produit. Au travers de périodes prolongées de travail à domicile, l’équipe de Warwick Moto a adopté une organisation des tâches selon un flux virtuel, dans lequel non seulement les réunions sont conduites à distance, mais la socialisation entre les différents membres de l’équipe s’opère également via des plateformes de communication en ligne, le but étant de préserver la santé et le moral de chacun en ces temps difficiles.

Et la suite ?

L’équipe a terminé l’année 2020 sur un beau succès : l’achèvement du plus gros du travail de conception pour leur moto. Ne restent en effet que quelques pièces de moindre importance. Pour 2021, leur objectif sera de commencer la fabrication et l’assemblage de tous les composants, afin de pouvoir commencer les premiers essais au cours des prochains mois (en accord avec les directives liées au Covid-19). Grâce à leur expérience glanée au cours du développement du sous-châssis, ils sont en ce moment même en train de concevoir et de simuler d’autres composants. Xometry continue à leur apporter son support dans le cadre du refroidissement par immersion de leur batterie, et une coopération continue avec d’autres partenaires industriels permettra de garantir le succès de la première génération de motos de course conçue par Warwick Moto.

Si vous voulez en apprendre davantage et suivre la progression de l’équipe de Warwick Moto, jetez donc un œil sur les liens suivants :

- Site web : https://warwick.ac.uk/fac/sci/wmg/education/undergraduate/student-projects/warwick-moto/

- Facebook : https://www.facebook.com/warwickmotoracing/

- Instagram : https://www.instagram.com/warwick.moto/

- LinkedIn : https://www.linkedin.com/company/warwick-moto/

L’équipe est heureuse de pouvoir compter sur le soutien de WMG, Catapult High Value Manufacturing, Michelin, MIVOLT, Xometry, Dymag, Rock West Composites, Pro-Bolt, RS Components, embed et Renthal.

Partagez votre expérience en ingéniérie ou de conception de produits

Partagez votre expérience !

Partagez votre expérience en ingéniérie ou de conception de produits et recevez une compensation de 300€ à faire valoir sur vos pièces ! Présentez vos solutions innovantes et vos meilleures pratiques à notre communauté.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)