All’interno di questo sistema, la planarità è un controllo di forma fondamentale utilizzato per definire la rettilineità di una superficie su un piano 2D. Le tolleranze di forma consistono in didascalie di controllo della forma come rettilineità, planarità, circolarità e cilindricità nelle quote e tolleranze geometriche.

A differenza dei controlli di posizione o di orientamento, quelli di forma non richiedono un datum di riferimento; si applicano rigorosamente alla forma della feature stessa.

Cos’è la planarità nel GD&T?

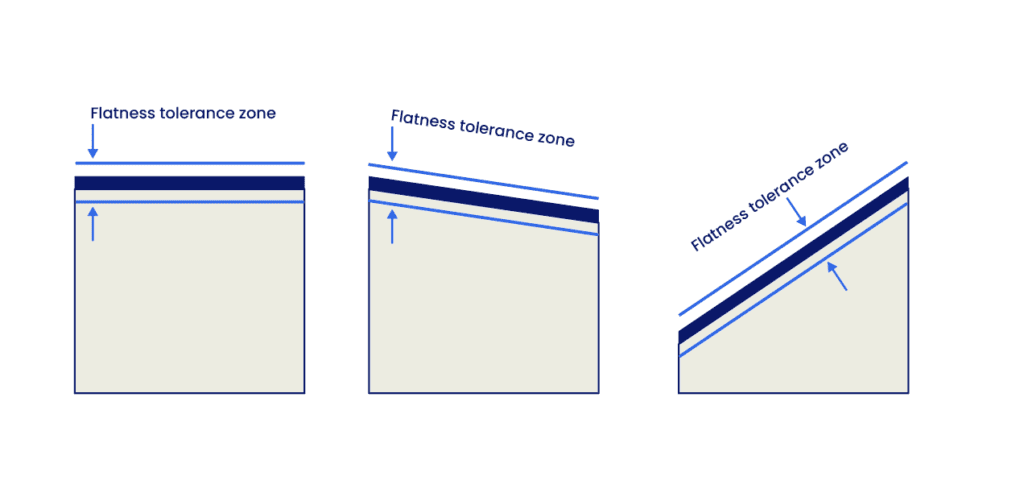

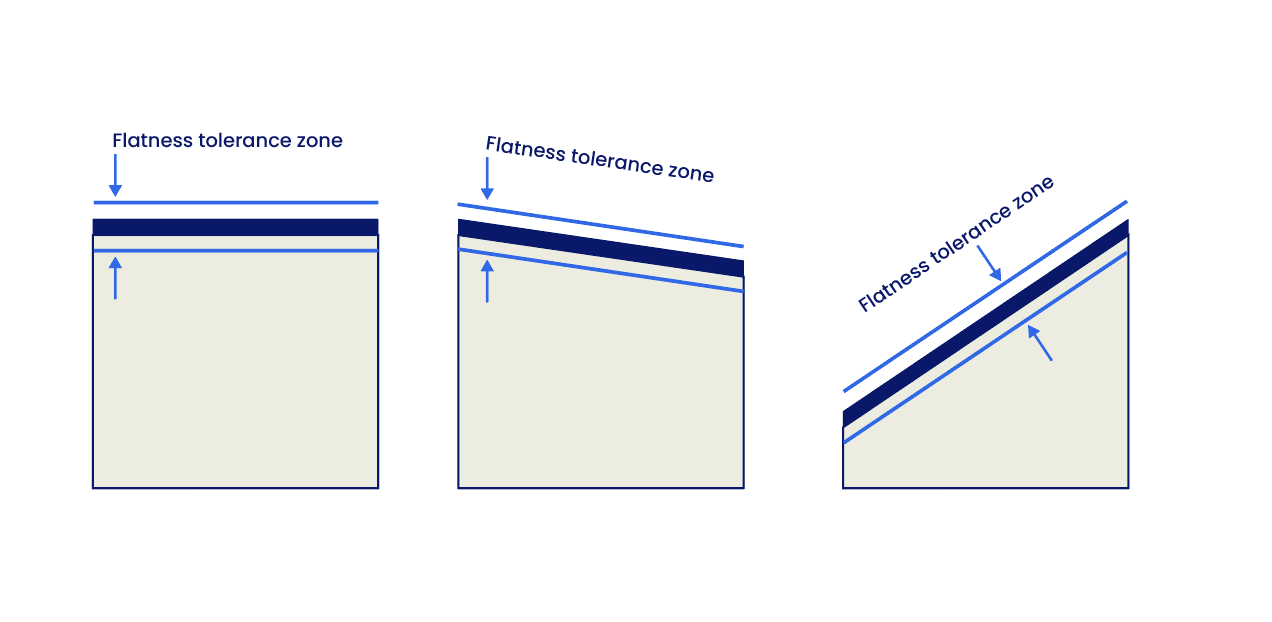

Questa tolleranza controlla la planarità di una superficie. Definisce una zona di tolleranza costituita da due piani paralleli distanziati del valore di tolleranza. Tutti i punti sulla superficie effettiva devono trovarsi interamente all’interno di questi due piani.

La zona di tolleranza è libera. I piani non devono essere paralleli ad altre superfici o riferimenti; sono definiti esclusivamente dalla superficie controllata.

La tolleranza di planarità definisce il grado di planarità di una superficie, garantendo che i punti più alti e più bassi della superficie rimangano all’interno della zona di tolleranza specificata.

La didascalia di planarità può anche essere utilizzata per controllare, produrre e ispezionare una lavorazione dimensionale [1]. In questo caso, la didascalia misura effettivamente la deviazione del piano mediano derivato[2].

La planarità viene utilizzata principalmente per controllare le superfici di riferimento (datum) o per aumentare la precisione di altre tolleranze, consentendo alle superfici di accoppiamento critiche di mantenere una tenuta, una lubrificazione, una concentrazione di sollecitazioni e una distribuzione del carico adeguate senza restringere le tolleranze dimensionali.

Frame di controllo delle lavorazioni per la tolleranza di planarità

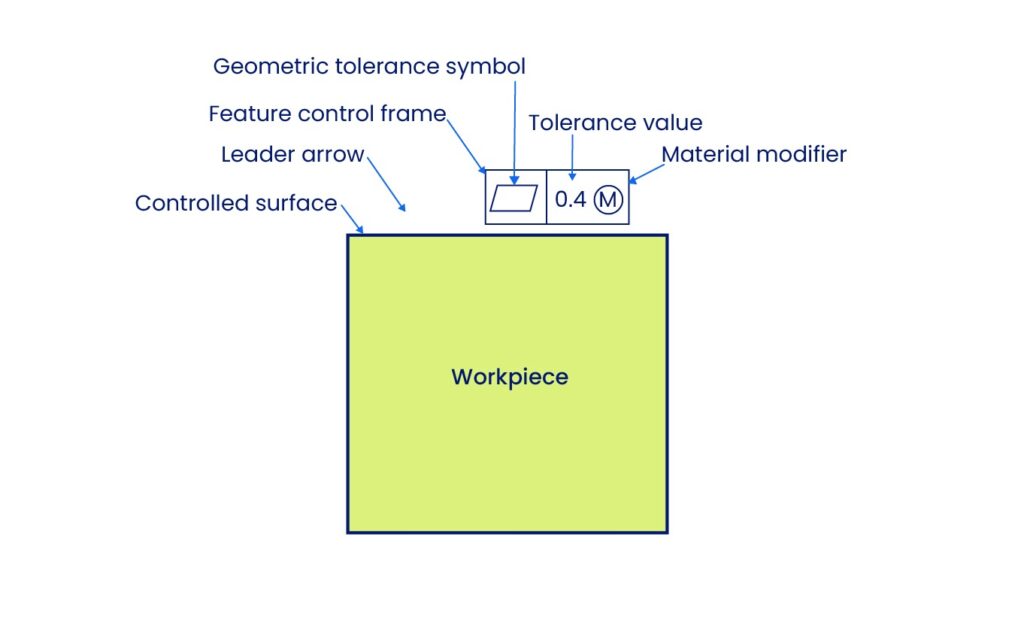

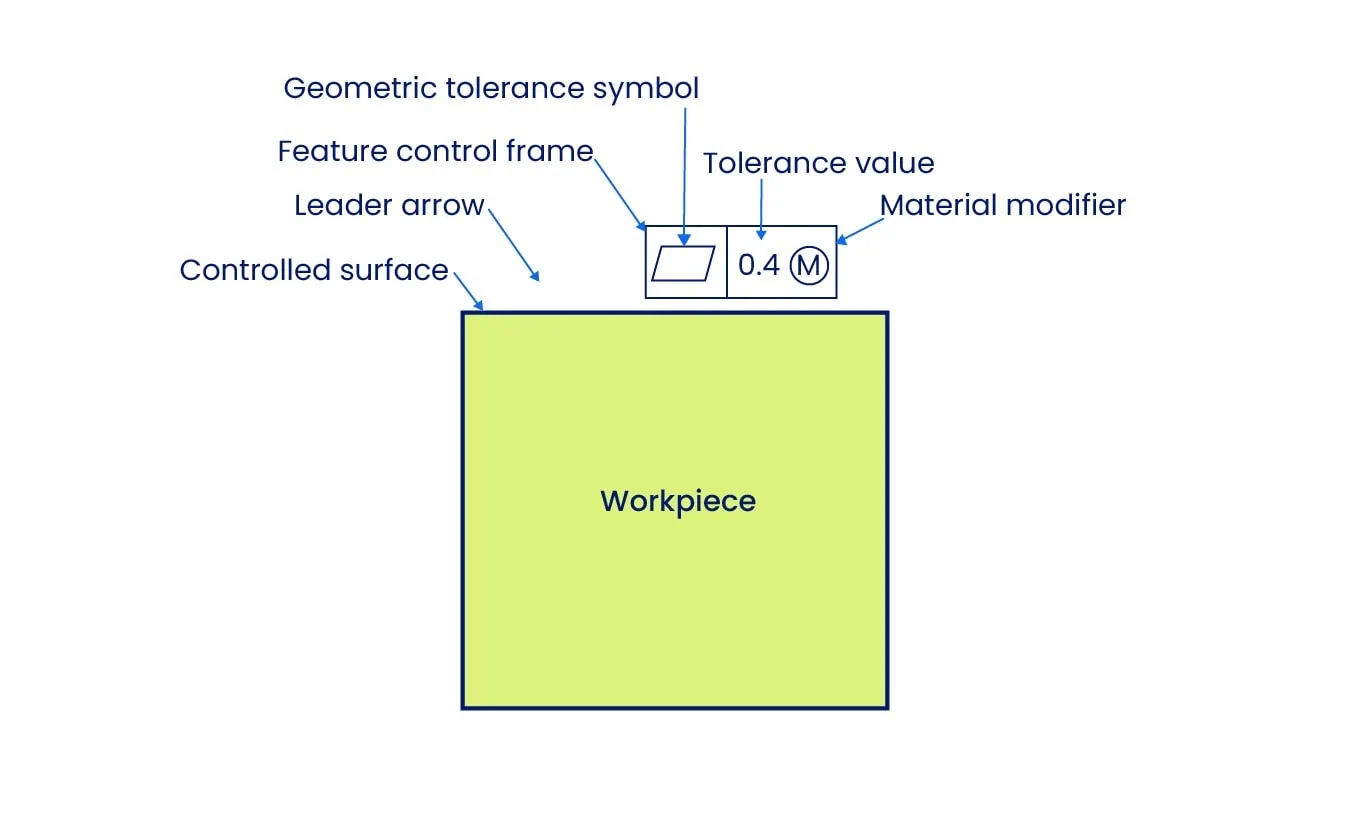

Il Feature Control Frame (FCF) per la planarità è un riquadro diviso in compartimenti specifici che definiscono i requisiti di tolleranza.

- Primo compartimento (simbolo): contiene il simbolo della caratteristica geometrica. Per la planarità, è un parallelogramma.

- Secondo compartimento (valore di tolleranza): specifica la variazione totale ammissibile. Questo valore numerico definisce la distanza tra i due piani paralleli della zona di tolleranza.

- Nessun datum di riferimento: poiché la planarità è un controllo di forma indipendente da altre caratteristiche, non esiste un terzo compartimento per un riferimento di riferimento.

Il posizionamento della freccia guida è fondamentale per l’interpretazione:

- Controllo della superficie: quando la freccia punta alla superficie o alla sua linea di estensione, la tolleranza controlla la superficie stessa.

- Piano mediano derivato: quando la freccia punta alla quota dimensionale, la tolleranza controlla il piano mediano derivato (il piano centrale della feature).

Suggerimento di Design: Massimizzare sempre il valore di tolleranza nei limiti consentiti dalla funzionalità. Tolleranze di planarità inutilmente strette richiedono costosi processi di lavorazione ed ispezione (ad esempio, rettifica o lappatura), che aumentano significativamente il costo del componente.

Planarità vs altre tolleranze

La planarità viene spesso confusa con la rettilineità, il parallelismo e la finitura superficiale. Comprendere la differenza è fondamentale per selezionare la didascalia corretta.

Planarità vs Rettilineità

La planarità è la versione 2D della tolleranza di rettilineità. Mentre la tolleranza di rettilineità crea una zona di tolleranza con due linee parallele, la zona di tolleranza di planarità è costituita da due piani paralleli, consentendole di controllare una superficie 2D anziché una linea monodimensionale.

Utilizzare la rettilineità per controllare l'”ondulazione” di un albero o di una singola linea su un blocco. Utilizzate la planarità per controllare i picchi e le valli di un intero piano di tavolo o di una superficie di tenuta.

Planarità vs Parallelismo

La differenza principale tra questi due controlli è il requisito di un datum. Il parallelismo controlla l’orientamento di una superficie rispetto ad uno specifico riferimento, garantendo che un piano rimanga equidistante dall’altro. La planarità è un requisito indipendente che controlla la forma di una singola superficie indipendentemente da altre lavorazioni.

Utilizzare la planarità quando una superficie deve essere planare ma il suo angolo rispetto al resto del componente non è rilevante (ad esempio, una piastra di riferimento indipendente). Utilizzare il parallelismo quando la superficie deve essere perfettamente allineata con una faccia opposta o un piano di montaggio (ad esempio, un piano di un tavolo parallelo al pavimento).

Planarità vs Finitura superficiale

Sebbene entrambi i termini descrivano la qualità della superficie, operano a scale diverse. La planarità controlla le deviazioni a livello macro come curvature, deformazioni o torsioni. La finitura superficiale misura le irregolarità a livello micro, in particolare la rugosità della texture. Un componente può essere perfettamente piatto ma ruvido, oppure lucidato a specchio (liscio) ma deformato.

Utilizzare la planarità per garantire che i componenti si incastrino correttamente durante l’assemblaggio. Utilizzare la finitura superficiale per controllare interazioni più sottili come attrito, tassi di usura e tenuta stagna.

Come misurare la tolleranza di planarità

La verifica della planarità richiede strumenti metrologici specifici, scelti in base al rigore delle tolleranze, al tempo di ispezione disponibile ed alla precisione richiesta. Sebbene esistano diverse tecniche avanzate, i tre metodi più comuni in produzione sono gli indicatori di altezza con comparatori, le macchine di misura a coordinate (CMM) e l’interferometria laser ottica.

1. Misuratore di altezza con indicatore a quadrante

La misurazione manuale con un comparatore a quadrante è l’approccio standard in officina. Esistono tre tecniche distinte per eseguirla, ciascuna con diversi livelli di precisione e requisiti di configurazione.

Metodo del piano di riscontro (controllo rapido): la procedura quotidiana più comune prevede il posizionamento del pezzo direttamente su un piano di riscontro di precisione, l’azzeramento del comparatore a quadrante sulla superficie e il suo scorrimento sul pezzo. La differenza tra i valori massimo e minimo rappresenta la deviazione totale.

Sebbene questo sia un metodo rapido e pratico per controllare un pezzo, tecnicamente misura il parallelismo, non solo la planarità. Poiché il pezzo poggia sul piano di riscontro, quest’ultimo funge da riferimento; qualsiasi angolo sulla superficie inferiore del pezzo influenzerà la lettura sulla superficie superiore. Tuttavia, siccome la planarità è un requisito indipendente, il che significa che la superficie non deve essere parallela al fondo, questo metodo rimane un pratico “controllo rapido” per molti scenari.

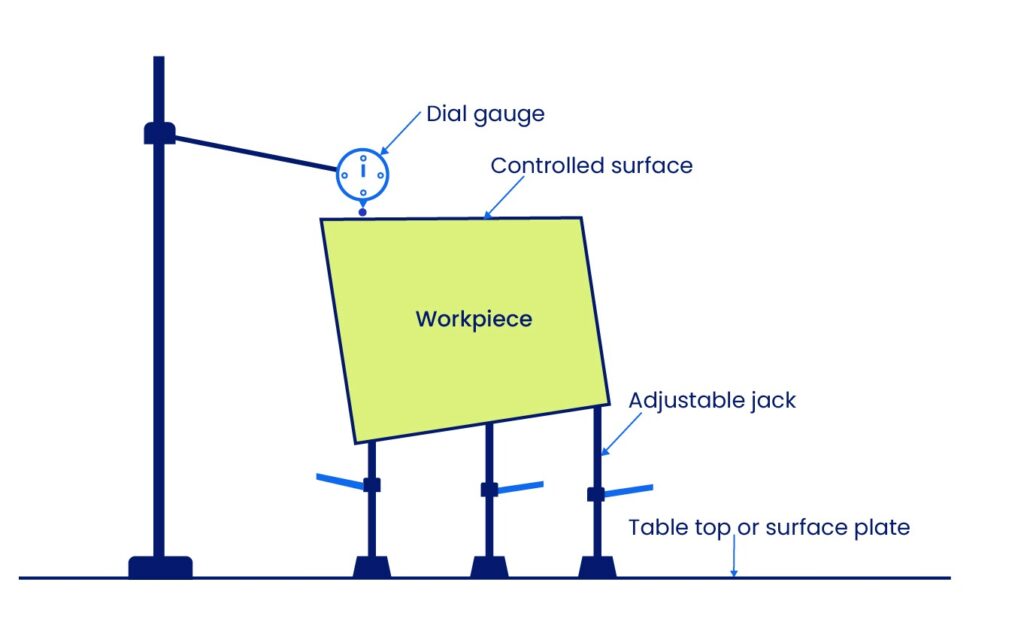

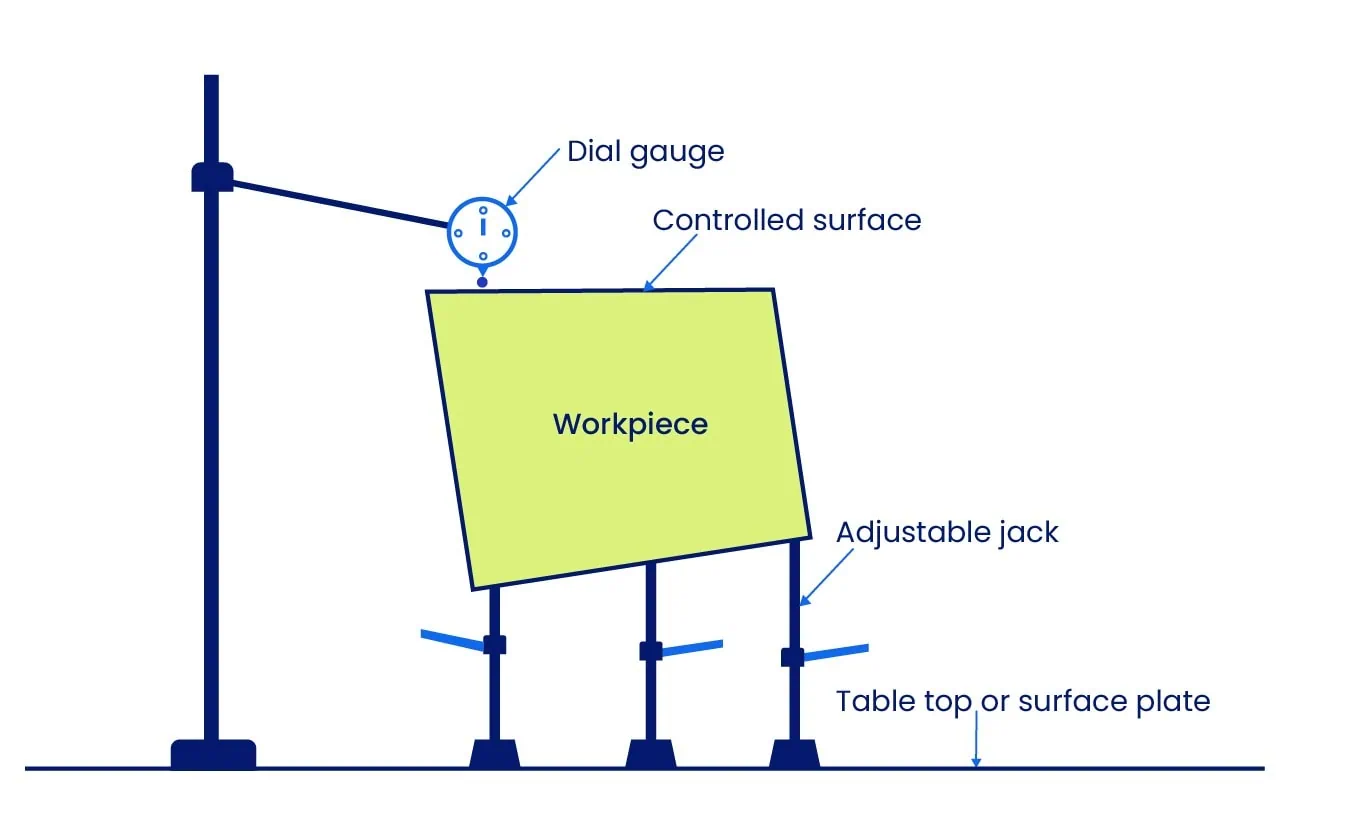

Metodo del martinetto a 3 punti (consigliato): per una maggiore precisione, si consiglia di isolare la superficie controllata dalla faccia inferiore. Ciò si ottiene appoggiando il pezzo su tre martinetti regolabili con la superficie controllata rivolta verso l’alto.

Il processo di ispezione prevede l’azzeramento del comparatore nei punti direttamente sopra i tre martinetti. Regolando l’altezza dei martinetti singolarmente, l’operatore azzera il comparatore in tutti e tre i punti di riferimento per creare un piano virtuale parallelo alla superficie. Una volta livellata, l’operatore esegue una scansione della superficie; la differenza tra il picco più alto e quello più basso costituisce la deviazione di planarità.

Questo metodo richiede più tempo ma garantisce una precisione superiore poiché stabilisce una vera e propria zona di tolleranza di planarità indipendente dal piano del tavolo.

Metodo a faccia in giù: una terza alternativa prevede il posizionamento della superficie controllata a faccia in giù su una piastra di riscontro con un foro al centro. Il comparatore sonda la superficie dal basso attraverso il foro. Pur essendo accurato, questo metodo presenta uno svantaggio significativo: l’operatore deve spostare il pezzo per scansionare l’intera superficie. Man mano che il pezzo si muove, i punti più alti a contatto con la piastra cambiano, il che può introdurre errori di posizionamento.

2. Utilizzo di una macchina di misura a coordinate (CMM)

Per componenti complessi o ispezioni automatizzate, una CMM è in grado di generare misurazioni di planarità estremamente precise. Sebbene le interfacce software varino, il processo generale prevede l’importazione di almeno tre superfici ortogonali (utilizzando quattro punti ciascuna) per definire gli assi del sistema di coordinate (X, Y, Z).

Il software della CMM utilizza questi piani per calcolare l’inviluppo della zona di tolleranza di planarità, che consiste nei due piani paralleli all’interno dei quali devono trovarsi tutti i punti. La sonda traccia una griglia definita di punti di ispezione; un numero maggiore di punti con una distribuzione accurata produce un risultato più accurato.

Un vantaggio distintivo della CMM è la sua capacità di misurare le caratteristiche dimensionali. Può sondare entrambi i lati di un componente per generare matematicamente il Piano Mediano Derivato e quindi calcolare la planarità di quel piano centrale immaginario. Questo risulta impossibile con i comparatori manuali.

3. Utilizzo di metodi ottici (interferometria laser)

Per misurare tolleranze estremamente strette a livello nanoscopico, l’interferometria laser è lo standard. Si tratta di un metodo senza contatto, ideale per componenti di grandi dimensioni che non possono essere misurati con strumenti tradizionali o per componenti delicati che potrebbero deformarsi a contatto.

Il sistema valuta i modelli di interferenza di due fasci di luce coerenti per calcolare le variazioni di distanza sulla superficie. Sebbene fornisca la massima precisione tra tutti i metodi, presenta dei limiti. Richiede generalmente superfici riflettenti ed è altamente sensibile al rumore ambientale, come vibrazioni e turbolenze dell’aria.

Relazione tra tolleranza di planarità e tolleranza dimensionale

Comprendere la gerarchia tra dimensioni e forma è fondamentale per realizzare disegni tecnici validi. Esistono due scenari distinti: applicazioni standard (planarità superficiale) e applicazioni che coinvolgono modificatori di materiale (caratteristiche dimensionali).

La regola generale: planarità ≤ dimensione

Secondo il Principio dell’Inviluppo (ASME Y14.5), la forma di una caratteristica non deve mai violare il suo contorno perfetto alla Condizione Massima del Materiale (MMC). Pertanto, la tolleranza di planarità deve essere sempre inferiore o uguale alla tolleranza dimensionale.

Definire una tolleranza di planarità maggiore della tolleranza dimensionale crea una contraddizione logica. Ad esempio, si consideri una piastra con una tolleranza di spessore di 10 ± 0,2 mm (tolleranza dimensionale totale = 0,4 mm). Se assegniamo una tolleranza di planarità di 0,5 mm, diventa impossibile che il pezzo rientri nei limiti dimensionali (adattandosi a un inviluppo di 10,2 mm) e che si deformi contemporaneamente di 0,5 mm. Disegni con questo errore portano a risultati di ispezione contrastanti e a pezzi non funzionali.

Tolleranza di planarità in diverse condizioni del materiale e tolleranza bonus

L’eccezione: tolleranza bonus con modificatori di materiale

L’unica eccezione alla regola di cui sopra si verifica quando la planarità viene applicata a una caratteristica dimensionale (piano mediano derivato) utilizzando un modificatore di materiale. In questo scenario, la tolleranza dimensionale controlla le dimensioni locali, mentre la tolleranza di planarità controlla la forma in modo indipendente.

L’utilizzo della condizione di materiale massimo (M) o della condizione di materiale minimo (L) consente di applicare una tolleranza bonus. Ciò significa che la tolleranza di planarità può aumentare dinamicamente man mano che le dimensioni effettive del componente si discostano dalla condizione specificata, garantendo ai produttori una maggiore flessibilità senza comprometterne la funzionalità.

1. Planarità con MMC e Tolleranza Bonus La Condizione di Massima Qualità del Materiale (MMC) garantisce l’accoppiamento dei componenti anche nel caso peggiore. Si consideri una superficie con una tolleranza dimensionale di 100 ± 0,4 mm. La sua dimensione MMC (la dimensione massima consentita) è 100,4 mm.

Se applichiamo una tolleranza di planarità di 0,3 mm alla MMC, questa tolleranza si applica rigorosamente quando il componente è alla sua dimensione massima. Tuttavia, man mano che il componente viene lavorato più piccolo (allontanandosi dalla MMC verso la LMC), l’accoppiamento diventa più lasco. Possiamo utilizzare questo “spazio extra” per aumentare la tolleranza di planarità senza compromettere l’assemblaggio.

La riduzione delle dimensioni effettive dovuta alla MMC viene aggiunta alla tolleranza di planarità. Questo sovrametallo aggiuntivo è noto come Tolleranza Bonus.

- Esempio di calcolo: se la dimensione effettiva prodotta è 100 mm (che è 0,4 mm inferiore alla MMC di 100,4 mm), il produttore ottiene una tolleranza bonus di 0,4 mm. Tolleranza di planarità totale = Tolleranza originale (0,3 mm) + Bonus (0,4 mm) = 0,7 mm.

Per MMC (100,4 mm), il bonus è pari a 0 mm. Per LMC (99,6 mm), il bonus è massimizzato a 0,8 mm. Questa flessibilità contribuisce a ridurre i costi di produzione e gli sprechi.

Calcolo della tolleranza bonus presso MMC

(Specifiche: Dimensione= 100 ± 0.4 mm, Planarità= 0.3 mm per MMC)

| Dimensioni reali della parte (mm) | Tolleranza bonus (mm) | Tolleranza di planarità totale (mm) |

| 100.4 (per MMC) | 0 | 0.3 |

| 100.3 | 0.1 | 0.4 |

| 100.2 | 0.2 | 0.5 |

| 100.1 | 0.3 | 0.6 |

| 100.0 | 0.4 | 0.7 |

| 99.9 | 0.5 | 0.8 |

| 99.8 | 0.6 | 0.9 |

| 99.7 | 0.7 | 1.0 |

| 99.6 (per LMC) | 0.8 | 1.1 |

Planarità con LMC e tolleranza bonus

La Condizione di Minimo Materiale (LMC) viene utilizzata per specifici requisiti di sicurezza o funzionali, come il mantenimento di uno spessore minimo di parete in un recipiente a pressione. Mentre la MMC garantisce una perfetta aderenza, la LMC impedisce che il componente diventi troppo sottile o debole.

Quando si applica la LMC, il calcolo della tolleranza bonus viene invertito. La tolleranza si applica rigorosamente alla dimensione LMC (la dimensione minima consentita). Man mano che il componente viene lavorato in dimensioni maggiori (allontanandosi dalla LMC verso la MMC), il produttore ottiene una tolleranza bonus.

L’entità della tolleranza bonus è la differenza tra la dimensione LMC e la dimensione effettiva del componente. Il bonus è zero quando il componente è alla LMC e raggiunge il suo massimo quando il componente è alla MMC.

Calcolo della tolleranza bonus presso LMC

(Specifiche: Dimensione= 100 ± 0.4 mm, Planarità= 0.3 mm per LMC)

| Dimensioni reali della parte (mm) | Tolleranza bonus (mm) | Tolleranza di planarità totale (mm) |

| 99.6 (per LMC) | 0 | 0.3 |

| 99.7 | 0.1 | 0.4 |

| 99.8 | 0.2 | 0.5 |

| 99.9 | 0.3 | 0.6 |

| 100.0 | 0.4 | 0.7 |

| 100.1 | 0.5 | 0.8 |

| 100.2 | 0.6 | 0.9 |

| 100.3 | 0.7 | 1.0 |

| 100.4 (per MMC) | 0.8 | 1.1 |

Glossario dei termini chiave

| Termine | Definizione | Contesto |

| Zona di planarità totale | La zona di tolleranza 3D predefinita è costituita da due piani paralleli. | Utilizzato per la planarità della superficie. L’intera superficie deve trovarsi tra questi piani. |

| Caratteristica dimensionale | Qualsiasi lavorazione di una parte che può essere misurata fisicamente (ad esempio, un foro, un perno, una fessura o lo spessore di una piastra). | Utilizzato quando la planarità controlla la forma di una dimensione specifica anziché semplicemente di una superficie. |

| Piano mediano derivato | Un piano immaginario calcolato collegando i punti centrali di tutti gli elementi lineari opposti su una lavorazione. | Utilizzato quando la planarità viene applicata a una caratteristica dimensionale (ad esempio, lo spessore di una piastra). |

| Tolleranza bonus | Tolleranza aggiuntiva disponibile quando una lavorazione dimensionale si discosta dalla sua condizione massima del materiale (MMC). | Disponibile solo per Planarità quando applicato a una caratteristica di dimensione con il modificatore (M). |

| Condizione virtuale | Il confine collettivo generato dall’effetto combinato delle dimensioni della lavorazione in MMC e della tolleranza geometrica. | Fondamentale per la progettazione di parti accoppiate per garantire un assemblaggio corretto (ad esempio, una linguetta che si inserisce in una fessura). |

Padroneggiare i controlli di forma

La planarità è uno dei controlli di forma GD&T più versatili, ma raramente viene utilizzato da solo. Per creare parti completamente producibili, gli ingegneri devono comprendere come interagisce con altre tolleranze:

- Vs. Rettilineità: se è necessario controllare solo un singolo elemento lineare su una superficie anziché l’intera faccia, utilizzare Rettilineità.

- Vs. Parallelismo: se è necessario controllare l’orientamento della superficie rispetto a un riferimento (ad esempio, mantenere il piano di un tavolo parallelo al pavimento), utilizzare Parallelismo.

- Vs. Finitura superficiale: se è necessario controllare la rugosità microscopica o la texture della superficie anziché la sua forma a livello macro, utilizzare Finitura superficiale.

Per approfondimenti su questi controlli correlati, esplora la nostra guida completa su Quotatura e tolleranza geometrica nella libreria tecnica di Xometry Pro.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)