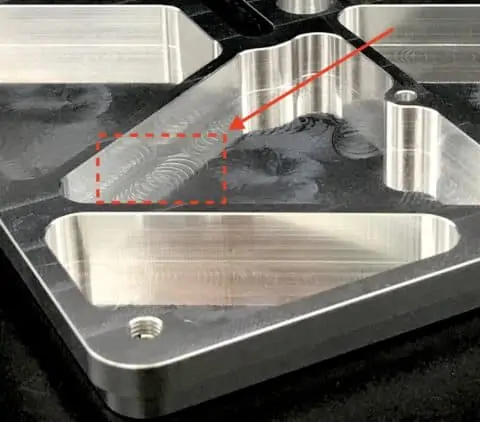

La lavorazione CNC è un processo produttivo altamente accurato e preciso che può creare parti con tolleranze fino a 0,025 mm. Tuttavia, essendo un metodo di produzione sottrattivo, la lavorazione CNC lascia segni di taglio che creano un livello di rugosità sulla superficie del prodotto finito.

Cos’è la rugosità superficiale?

La rugosità superficiale è la misura della consistenza media della superficie di una parte, in questo caso, dopo la lavorazione CNC. Esistono diversi parametri utilizzati per definire la rugosità superficiale. Uno dei più utilizzati tra questi è l’Ra (Rugosità media), che deriva dalle differenze tra altezze e profondità su una superficie. La rugosità superficiale Ra viene misurata al microscopio e di solito è espressa in micrometri (x 10~⁶ m).

Notare che la rugosità superficiale in questo contesto è diversa dalla finitura superficiale. La finitura superficiale di una parte lavorata può essere migliorata tramite vari trattamenti come l’anodizzazione, la sabbiatura e la galvanizzazione. La rugosità superficiale si riferisce in questo caso alla superficie come lavorata a macchina di un componente.

Come si ottengono le diverse opzioni di rugosità superficiale?

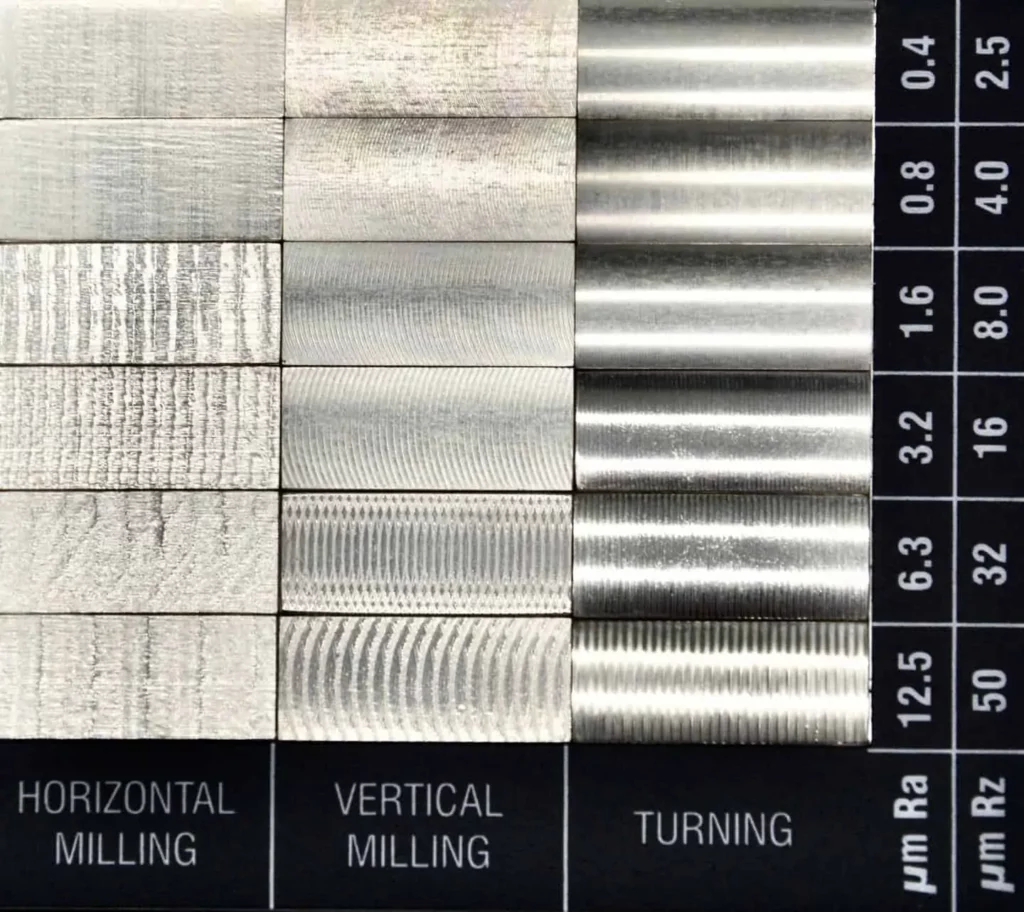

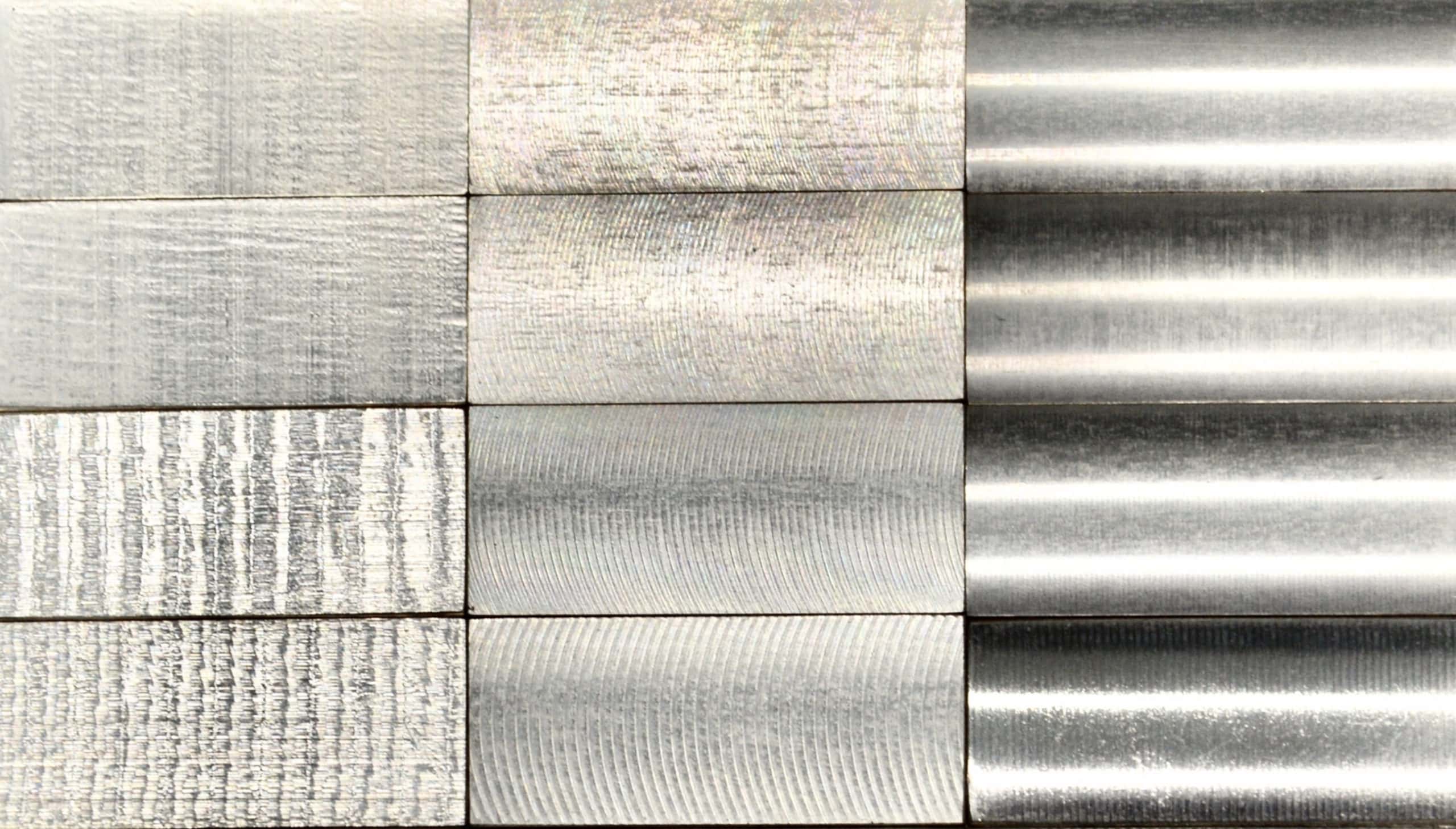

La rugosità superficiale di una parte dopo la lavorazione di solito non è casuale. Vengono infatti adottati metodi per garantire che venga raggiunta una rugosità specifica. Ciò significa che i valori di rugosità superficiale vengono pianificati in anticipo. Tuttavia, di solito non viene specificato un valore qualsiasi. Nella produzione, ci sono valori Ra specifici che sono considerati standard di settore, come specificato nella ISO 4287. Questi sono i valori che possono essere specificati durante la lavorazione CNC. Vanno da 25 μm a 0,025 μm e si applicano a tutti i tipi di operazioni di produzione e post-elaborazione.

In Xometry Europa, offriamo quattro livelli di rugosità superficiale che sono anche i valori tipicamente specificati per le applicazioni di lavorazione CNC:

- 3,2 μm Ra

- 1,6 μm Ra

- 0,8 μm Ra

- 0,4 μm Ra

Valori di rugosità differenti sono richiesti per diverse applicazioni. Le rugosità superficiali inferiori devono essere specificate solo quando necessario. Questo perché minore è il valore Ra, maggiore saranno le operazioni di lavorazione e il controllo qualità. Possono aumentare notevolmente i costi e i tempi di lavorazione.

Le operazioni di post-elaborazione non vengono solitamente applicate quando sono richiesti valori di rugosità superficiale specifici. Questo perché queste operazioni non possono essere controllate con precisione e possono influire sulla tolleranza dimensionale delle parti.

La rugosità superficiale influisce in modo significativo sulla funzionalità, le prestazioni e la durata dei pezzi in determinate applicazioni. Influenza il coefficiente di attrito, il livello di rumore, l’usura, il calore e l’adesività di una parte in uso. L’importanza di questi fattori varia a seconda dell’applicazione e quindi, sebbene la rugosità superficiale di una parte sia irrilevante in alcune applicazioni, è fondamentale in molte altre.

Queste situazioni includono applicazioni in presenza di alta tensione, stress e vibrazioni, assemblati con accoppiamenti e parti in movimento, parti a rotazione rapida e impianti medici. Come affermato in precedenza, in diverse applicazioni sono richiesti diversi livelli di rugosità superficiale.

Quanto segue analizza i livelli di rugosità che offriamo a Xometry Europa e tutto ciò che devi sapere per selezionare il valore Ra adatto alla tua applicazione.

3,2 μm Ra

Questa è la finitura standard della macchina commerciale. È adatto per la maggior parte delle parti di consumo e sufficientemente liscio, ma contiene segni di taglio visibili. È la rugosità superficiale predefinita che viene applicata a meno che venga specificato diversamente.

3,2 μm Ra è la rugosità superficiale massima consigliata per le parti soggette a sollecitazioni, carichi e vibrazioni. Può essere utilizzato anche per accoppiare superfici in movimento quando il carico è leggero e il movimento è lento. Viene lavorato utilizzando velocità elevate, avanzamenti fini e tagli leggeri.

1,6 μm Ra

Di solito, ci sono solo segni di taglio leggermente visibili con questa opzione. Questo valore Ra è consigliato per accoppiamenti stretti e parti sottoposte a sollecitazioni ed è sufficiente per superfici a movimento lento e superfici di strutture portanti a carico leggero. Tuttavia, non è adatto per parti a rotazione rapida e parti soggette a vibrazioni intense. Questa rugosità superficiale viene prodotta utilizzando velocità elevate, avanzamenti fini e tagli leggeri in condizioni controllate.

Prezzo: per una lega di alluminio standard (es. 3.1645) questa opzione aggiunge circa il 2,5% al prezzo di produzione. Ciò potrebbe aumentare con la complessità della parte.

0,8 μm Ra

Considerata di alta qualità, questa finitura superficiale richiede un elevato controllo per la produzione, che costa di più. È necessario per le parti esposte a condizioni di stress. Quando il movimento è occasionale e i carichi sono leggeri, può quindi essere utilizzato per i cuscinetti.

Prezzo: per una lega di alluminio standard (es. 3.1645) questa opzione aggiunge circa il 5% al prezzo di produzione. Questo prezzo potrebbe aumentare con la complessità della parte.

0,4 μm Ra

Questa è la rugosità superficiale più fine (“meno ruvida” in termini tecnici) e di altissima qualità che viene offerta. È adatta per parti sottoposte ad alta tensione o stress. È inoltre necessario per componenti sottoposti a rotazione rapida come cuscinetti e alberi.

Questa rugosità superficiale richiede il massimo sforzo per la produzione e dovrebbe essere specificata solo quando la levigatezza è di primaria importanza.

Prezzo: per una lega di alluminio standard (es. 3.1645) questa opzione aggiunge circa l’11-15% al prezzo di produzione. Ciò potrebbe aumentare con la complessità della parte.

In Xometry, abbiamo la capacità di produrre i tuoi pezzi lavorati a CNC con una qualsiasi di queste opzioni di rugosità superficiale. Carica semplicemente il tuo modello sulla nostra piattaforma di quotazione istantanea e seleziona la tua rugosità superficiale preferita per ottenere un preventivo in un secondo.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Scarica

Scarica