Adottando DfMS, gli ingegneri possono progettare un prodotto tenendo conto di una manutenzione e di un servizio efficienti fin dal processo di progettazione iniziale, anziché dover affrontare spiacevoli conseguenze in seguito.

La progettazione per la Manutenzione e quella per l’assistenza sono riuniti in un unico termine (DfMS) perché condividono lo stesso obiettivo essenziale: ridurre i tempi di fermo delle attrezzature. Tuttavia, differiscono per contenuto e focus. Per distinguere la linea di demarcazione tra Manutenzione e Assistenza, è necessario esaminare la natura delle attività svolte per ridurre i tempi di fermo.

Progettazione per la manutenzione vs progettazione per la facilità di assistenza

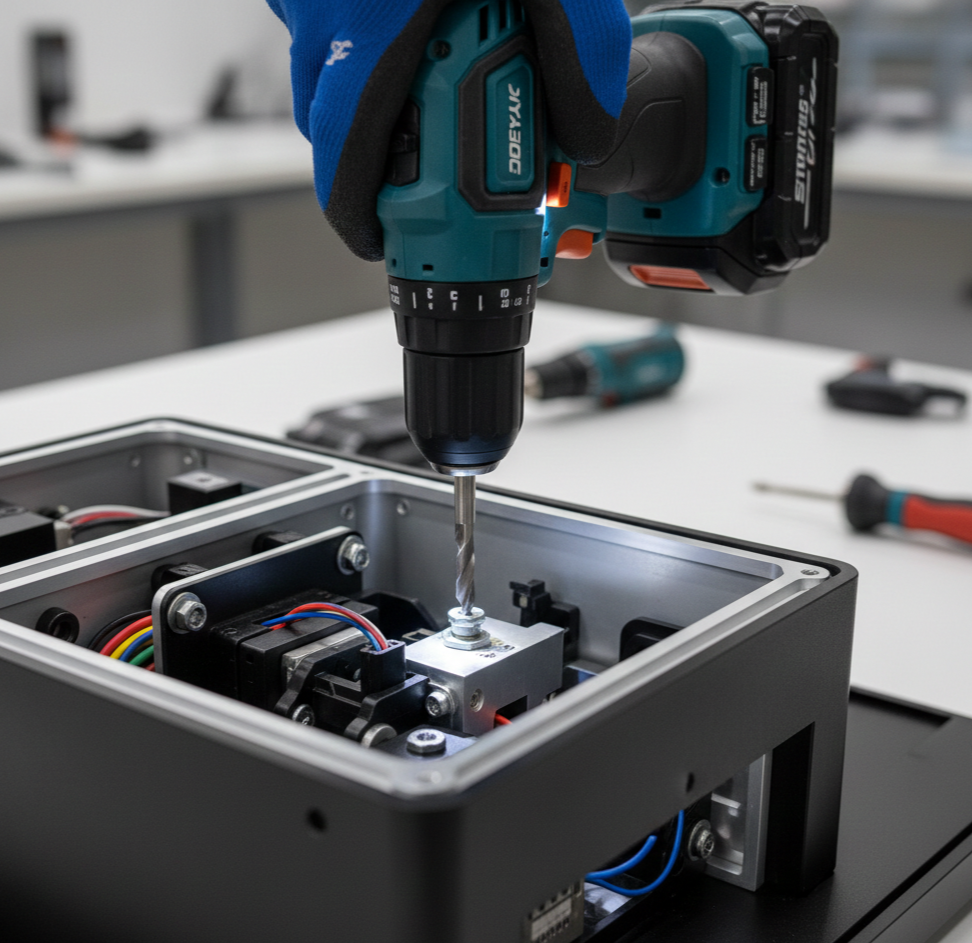

Design for Maintenance deals only with the fundamental design characteristics of a device, assembly, or machine. It targets the ease of performing maintenance tasks on devices in practical, real-life operating conditions. Whether maintenance requires dismantling the device to its basic components or, conversely, all replaceable parts can be accessed and replaced eaLa progettazione per la manutenzione si occupa solo delle caratteristiche progettuali fondamentali di un dispositivo, di un assieme o di una macchina. Si concentra sulla facilità di esecuzione delle attività di manutenzione sui dispositivi in condizioni operative pratiche e reali. Se la manutenzione richiede lo smontaggio del dispositivo fino ai suoi componenti di base o, al contrario, che tutte le parti sostituibili siano accessibili e sostituibili facilmente e senza sforzo, dipende interamente da queste scelte progettuali..

In alcuni casi, una progettazione ben pianificata consente di eseguire la manutenzione dell’apparecchiatura senza arrestare il dispositivo o interromperne il normale funzionamento. Fondamentalmente, si tratta della progettazione intrinseca del dispositivo, e nient’altro.

Il Design per la facilità d’assistenza (DfS) è meno comunemente applicato, ma la manutenzione svolge un ruolo cruciale e spesso sottovalutato nel ridurre al minimo i tempi di inattività. Il DfS affronta anche le caratteristiche progettuali fondamentali di un dispositivo, ma in un contesto più ampio e integrato, che spesso coinvolge elementi esterni al dispositivo o alla macchina stessa e interagisce con l’ambiente circostante.

Il DfS è veramente efficace solo quando il dispositivo fornisce informazioni automatiche sullo stato tramite un’autodiagnosi affidabile ed è supportato contemporaneamente da un’infrastruttura di assistenza ben progettata ed adeguata.

Un sistema di supporto ben progettato e organizzato garantisce che l’operatore di manutenzione appropriato riceva tempestivamente le informazioni sulle esigenze di manutenzione e raggiunga rapidamente la sede richiesta, dotato degli accessori e degli strumenti necessari. Inoltre, il materiale didattico per l’esecuzione della manutenzione deve essere chiaro, semplice e facilmente accessibile. Questo aspetto del DfMS è più comune nei moderni dispositivi intelligenti dotati di elettronica di comunicazione e programmi software integrati.

Garantire la manutenibilità

La manutenzione è un intervento tecnico che preserva la salute del bene. Sebbene ogni gruppo di prodotti abbia le proprie attività di manutenzione specifiche, è possibile identificare attività generali:

- Ispezione visiva e collaudo

- Pulizia e lubrificazione

- Rimozione dei rifiuti

- Serraggio, regolazione e calibrazione

- Sostituzione dei materiali di consumo

- Aggiornamenti software

Queste attività richiedono in genere l’intervento di un tecnico qualificato, che segua le regole di manutenzione documentate nel manuale di servizio del dispositivo. Anche un dispositivo o un meccanismo ben progettato richiede una manutenzione periodica secondo un programma prestabilito per garantire un’elevata operatività.

Garantire la manutenibilità

L’assistenza è un processo o un’attività più ampia; può includere la manutenzione, ma comprende anche l’interazione con il cliente attraverso tecnologie moderne, logistica e documentazione. Mentre alcune attività possono essere svolte da un rappresentante del cliente durante le normali operazioni, altre richiedono l’intervento di un tecnico addetto alla manutenzione.

La seguente panoramica illustra come le azioni di manutenzione siano collegate in un contesto più ampio del sistema di servizi:

- Supporto remoto: ispezione visiva, collaudo, pulizia, lubrificazione, serraggio, regolazione e calibrazione supportate da teleservizi o manutenzione/riparazione remota assistita.

- Sistemi predittivi: rimozione degli scarti e sostituzione dei materiali di consumo supportati da manutenzione predittiva e monitoraggio remoto delle condizioni (E-maintenance).

- Software: aggiornamenti software eseguiti da remoto con l’autorizzazione del cliente.

- Infrastruttura: disponibilità di tecnici dell’assistenza, materiali di consumo e piccoli magazzini gestiti dal cliente, garantiti da fornitori di servizi organizzati.

- Supporto e ciclo di vita: supporto helpdesk online 24 ore su 24, 7 giorni su 7, aspetti relativi alla garanzia e programmi di utilizzo a fine ciclo di vita.

Tutti questi elementi dovrebbero essere organizzati dal produttore con l’aiuto dei membri del team di sviluppo prodotto. Pianificare e anticipare tutto ciò che accade al prodotto durante il suo ciclo vita in fase di sviluppo è l’essenza della progettazione incentrata su assistenza/manutenzione.

Casi di esempio: DfM vs. DfMS

Per illustrare come manutenzione e assistenza si supportino a vicenda, prendiamo in esame un esempio che utilizza una moderna stampante multifunzione.

L’approccio DfM (progettazione solo per la manutenzione)

Il nostro oggetto di prova è una stampante progettata secondo una pura prospettiva di Design for Maintenance (DfM). Il cliente “X” chiama l’assistenza per un problema di prelievo della carta, segnalando solamente che la stampante non è in grado di stampare a soli 30 minuti da un’importante riunione generale. Lievi problemi erano iniziati una settimana prima, ma sono stati ignorati fino a quando la situazione non è diventata urgente.

Dal punto di vista del cliente, il fermo macchina è iniziato 20 minuti prima, con il primo tentativo di stampa non riuscito. Anche se l’azienda di assistenza inviasse immediatamente uno specialista, l’intervento di manutenzione, ovvero la sostituzione del rullo di prelievo carta e del tampone di separazione, potrebbe iniziare solo dopo l’arrivo dello specialista. Grazie al DfM, l’intervento di sostituzione effettivo richiede solo cinque minuti, per via di un rapido metodo di sostituzione dei materiali di consumo. Tuttavia, il fermo macchina totale ha già superato un valore critico e l’incontro viene rinviato.

L’approccio DfMS (Design per la manutenzione & assistenza)

Consideriamo lo stesso esempio: il dispositivo è ben progettato dal punto di vista DfMS (in realtà, è lo stesso modello, ma in questo caso possiede una connessione di supporto con un sistema di manutenzione elettronica progettato dal produttore o dal fornitore del servizio).

Prima che il problema si verifichi, il contatore automatico della durata dei componenti invia un avviso al fornitore del servizio, richiedendo la sostituzione delle parti di ricambio del cliente “X” a causa dell’usura.

Se il cliente non è disposto a pagare per la manutenzione preventiva e rifiuta la sostituzione del componente, la situazione è comunque migliore, in quanto l’azienda di assistenza garantisce che il suo magazzino abbia le parti di ricambio necessarie. In seguito, solitamente subito dopo la fine del ciclo di vita dei rulli, potrebbero verificarsi problemi reali da parte del cliente e, in ambiente di manutenzione elettronica, questi verranno rilevati e segnalati nuovamente.

Di solito, il fornitore chiederà nuovamente al cliente se desidera sostituire il rullo. Se il cliente continua a rifiutare di ordinare la manutenzione, è comunque più probabile che soddisfi le sue esigenze offrendo un servizio di teleassistenza prima di una riunione importante e in caso di guasto della stampante.

In primo luogo, il fornitore del servizio conosce esattamente la situazione della stampante del cliente. In secondo luogo, la maggior parte delle stampanti di grandi dimensioni utilizza un design modulare e più unità di alimentazione carta per diversi tipi e formati di carta. In casi di emergenza, è possibile riadattare un vassoio di alimentazione meno utilizzato al formato carta richiesto, consentendo di continuare ad utilizzare la macchina. Di solito, i clienti sono in grado di farlo autonomamente; è sufficiente che qualcuno spieghi loro come fare.

Ed è proprio questo che consente il Design per l’assistenza.

Pone molta più enfasi sul processo di progettazione, specialmente nel caso di sistemi complessi. Tuttavia, il maggiore investimento iniziale dovrebbe ripagarsi riducendo gli errori e i tempi di inattività. I costi di manutenzione sono solitamente molto inferiori rispetto ai problemi di affidabilità derivanti da scelte progettuali inadeguate.

Principi di progettazione del DfMS

Il DfMS si basa su diversi principi di progettazione di base e integrazioni specifiche del produttore. Le regole comuni della progettazione per la manutenzione e l’assistenza includono:

- Semplificare la progettazione garantendo al contempo la massima accessibilità a parti sostituibili, liquidi e materiali di consumo.

- Seguire i principi di “Progettazione per la sicurezza durante la manutenzione” e “progettazione a prova di errore” per prevenire errori umani.

- Utilizzare un design modulare con materiali di consumo e parti simili standardizzate e durevoli.

- Integrare funzionalità di diagnostica remota, monitoraggio ed efficaci funzionalità di rilevamento degli errori.

Principi più ampi sul lato dei servizi includono:

- Progettare interfacce utente con opzioni remote complete.

- Definire intervalli di manutenzione che combinino più attività.

- Formare sia gli utenti che il personale di assistenza.

- Garantire la disponibilità di utensili, materiali di consumo, parti di ricambio e tecnici di assistenza.

Integrare la manutenibilità nel ciclo di vita della progettazione

La progettazione per la manutenzione e l’assistenza è strettamente connessa alla più ampia filosofia del Design per X (DfX). Alcuni dei membri della famiglia Design per X che sono direttamente o indirettamente interessati dal DfMS sono:

- Progettazione per l’assemblaggio

- Progettazione per la riparabilità

- Progettazione per l’obsolescenza

- Progettazione per il riciclo

Un hardware ben progettato e di facile manutenzione è in genere superiore in termini di montaggio, riparazione e smontaggio. Riduce i tempi necessari per ripristinare un dispositivo perché i materiali di consumo e le parti di ricambio sono facilmente accessibili e sostituibili. Inoltre, richiede meno tempo per smontare il dispositivo, facilitando il riciclo dei materiali anche da parte di specialisti con esperienza limitata.

Il processo DfMS è un percorso senza fine, poiché ogni nuova iterazione di progettazione comporta il rischio di ridurre la manutenibilità. Pertanto, gli ingegneri di sviluppo e progettazione devono lavorare a stretto contatto con i tecnici dell’assistenza e osservare attentamente i dati di errore provenienti dai database di manutenzione elettronica dei dispositivi precedenti. Questi dati oggettivi sono spesso più preziosi del feedback dei clienti, poiché rivelano le cause profonde dei problemi e garantiscono l’affidabilità e la manutenibilità costanti dei sistemi di ingegneria.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)