Nel competitivo mercato odierno, la prototipazione è un passaggio fondamentale del processo di sviluppo di prodotto. In questa fase le idee vengono trasformate in modelli tangibili che consentono la valutazione preliminare del design, della funzionalità e della fattibilità.

In questo contesto, la progettazione per la produzione (DFM) svolge un ruolo cruciale per i team di ingegneria di produzione e design di prodotto. La DFM permette di allineare gli obiettivi di progettazione alle capacità di produzione, garantendo fin dalle prime fasi di progettazione che i prototipi siano innovativi e realizzabili a costi ragionevoli e in breve tempo.

Principi fondamentali e regole generali della DFM

La progettazione per la produzione è essenziale per garantire che i prodotti siano innovativi, pratici e realizzabili in modo efficiente. La conoscenza dei principi fondamentali e delle regole generali della DFM è alla base della buona riuscita di qualsiasi processo di sviluppo di prodotto.

- Scelta del processo nella DFM

La scelta del giusto processo di produzione è fondamentale nella DFM. Il costo, il materiale, il volume e la finitura superficiale del prodotto devono essere opportunamente valutati per scegliere il metodo di produzione più adatto. Poiché questa decisione influenza altri aspetti dello sviluppo di prodotto, la finalizzazione iniziale è estremamente importante.

- Considerazioni di progettazione per la fattibilità

Garantire la fattibilità di un progetto durante le prime fasi di progettazione è indispensabile. Gli strumenti di DFM aiutano a prevedere la praticità di un design con l’obiettivo di ridurre i costi di produzione e i tempi di consegna. Si tratta dunque di accertare che idee innovative possano essere trasformate in prodotti tangibili senza costi o complessità aggiuntive.

- Scelta del materiale

La scelta del materiale, inclusi grado e forma, influisce significativamente sulle operazioni di produzione. Le considerazioni relative alla scelta del miglior materiale riguardano finitura superficiale, opacità, infiammabilità, robustezza, resistenza termica/elettrica e lavorabilità. La valutazione di questi fattori guida la scelta del materiale, che deve essere in linea con le aspettative del prodotto.

- Ambiente di servizio e funzionalità del prodotto

Conoscere l’ambiente di servizio in cui verrà utilizzato il prodotto è fondamentale. Ad esempio, i prodotti progettati per temperature estreme hanno requisiti diversi da quelli destinati ad ambienti contenenti polvere. Questo aspetto della DFM garantisce il funzionamento ottimale del prodotto nell’ambiente previsto.

- Importanza dei test nella DFM

I test e la conformità sono parte integrante del processo DFM. Assicurarsi che un prodotto sia in grado di ottenere le certificazioni richieste è importante quanto la riduzione dei costi. Questo passaggio permette di evitare problemi in fasi più avanzate e garantisce che il prodotto sia pronto per il mercato.

Regole generali della DFM in base ai diversi tipi di prodotto

- Riduzione del numero di parti. Combinare le parti in un singolo componente, quando possibile, riduce i costi, migliora l’efficienza e semplifica la produzione, l’ispezione, i test e l’assemblaggio.

- Orientamento delle parti. Orientare le parti in modo corretto facilita la manipolazione. I design simmetrici o la presenza di elementi di guida trasparenti nel caso di parti asimmetriche agevolano l’assemblaggio.

- Progettazione di parti multifunzionali. La creazione di parti con diverse funzioni o utilizzabili in più linee di prodotti aumenta la convenienza economica.

- Allineamenti facilitati. L’aggiunta di elementi di progettazione quali smussature e raggi di dimensioni moderate permette di evitare errori di assemblaggio e danni.

- Assemblaggi modulari. L’utilizzo di assemblaggi modulari semplifica la sostituzione di singoli componenti senza necessità di riprogettare l’intero prodotto.

- Utilizzo di componenti standard. Le parti standardizzate sono più facili da procurare e incorporare, e inoltre riducono i costi previsti dalla distinta base (BOM).

- Finitura e tolleranze. La scelta di finitura e tolleranze in base al loro grado di criticità permette di risparmiare sui costi. Si tratta semplicemente di bilanciare resistenza e convenienza economica.

- Progettazione per fissaggi e assemblaggio automatico. È necessario progettare le parti in modo da poterle inserire in fissaggi e strumenti per linee di assemblaggio automatico, al fine di garantire precisione nelle operazioni successive.

I vantaggi della DFM nella prototipazione e nella produzione

La progettazione per la produzione (DFM) rappresenta un punto d’incontro critico tra progettazione e produzione, in quanto garantisce una transizione uniforme dei progetti da modelli 3D concettuali a prodotti finali. La DFM non costituisce semplicemente una serie di linee guida, ma un vero e proprio approccio che integra considerazioni di produzione nel processo di progettazione.

Funzionalità e convenienza assicurate

La caratteristica principale della DFM è la capacità di migliorare la funzionalità del prodotto mantenendo al contempo i costi di produzione sotto controllo. La DFM garantisce che l’idea di prodotto possa essere realizzata in modo efficiente e conveniente. Inoltre, valuta fattori quali scelta del materiale, tecniche di produzione e costi di manodopera affinché il prodotto finale sia conforme agli standard di qualità ed economicamente sostenibile.

Prototipazione semplificata grazie alla DFM

La DFM semplifica il processo di prototipazione rendendolo più efficiente e meno soggetto a errori. Valutando le eventuali problematiche di produzione fin dalle fasi iniziali, aiuta a progettare parti multifunzionali più facili da realizzare e di conseguenza velocizza lo sviluppo dei prototipi.

Dalla prototipazione alla produzione: un viaggio senza soluzione di continuità

La DFM svolge un ruolo cruciale anche nella transizione di un prodotto dalla prototipazione alla produzione. Sfruttando processi come la lavorazione CNC, lo stampaggio rapido a iniezione e la stampa 3D, permette infatti di testare un concetto e stabilire se è idoneo o meno alla produzione di massa. Questo approccio garantisce che il prodotto è conforme alle aspettative di progettazione e pronto per passare alla linea di produzione.

Semplificazione del processo di produzione

Attraverso la prototipazione DFM, il processo di produzione diventa più intuitivo e in molti casi più automatizzato. La realizzazione di design semplificati richiede l’utilizzo di meno macchinari e configurazioni, contribuendo a ridurre i costi di produzione. Questa efficienza rappresenta un notevole vantaggio all’interno di un mercato competitivo in cui velocità e convenienza sono indispensabili.

Sostenibilità e qualità nel settore produttivo

La DFM promuove l’utilizzo di materie prime che sono non solo convenienti ma anche ecologiche, contribuendo così a migliorare la sostenibilità. Questo approccio permette di ridurre gli scarti e aumentare la qualità complessiva dei prodotti. Un design di alta qualità, oltre a generare meno difetti, si traduce in un risparmio sui costi e in una maggiore efficienza produttiva.

DFM e DFA: differenze e contributi

La progettazione per la produzione (DFM) e la progettazione per l’assemblaggio (DFA) sono due diversi approcci allo sviluppo di prodotto, ciascuno con un proprio focus e obiettivo. La DFM e la DFA mirano entrambe a migliorare il processo di produzione e assemblaggio. La DFM ha come finalità la progettazione di prodotti nell’ottica di una produzione conveniente.

La DFA si concentra invece sulla semplificazione dei passaggi di assemblaggio. Il processo prevede la progettazione di prodotti che possano essere assemblati in modo rapido e preciso dal personale di produzione o dai consumatori.

In questo caso il focus è sulla riduzione dei costi di manodopera e dei tempi di assemblaggio, ma sempre garantendo che quest’ultimo avvenga senza confusione o errori. La DFA ha l’obiettivo di semplificare il processo di assemblaggio affinché anche chi non ha una formazione professionale possa eseguirlo senza difficoltà o danni.

Come i due approcci contribuiscono a una prototipazione e una produzione efficienti

La DFM e la DFA hanno un ruolo chiave nella semplificazione dei processi di prototipazione e produzione. La prima si concentra sulla produzione e garantisce un processo conveniente, uno spreco ridotto di materiali e una maggiore efficienza della linea di produzione. Questo approccio è essenziale nelle prime fasi della prototipazione, quando le scelte di progettazione hanno un impatto significativo sui costi di produzione e sulla fattibilità.

Nella prototipazione, i principi di DFA aiutano a creare modelli che riflettono il design del prodotto finale e il suo processo di assemblaggio, garantendo una transizione da prototipo a produzione di massa fluida e priva di errori.

DFM per diversi processi di prototipazione rapida

Colata sottovuoto e stampaggio a iniezione

La DFM ha un ruolo cruciale nel garantire una produzione priva di difetti per quanto riguarda sia la colata di uretano che lo stampaggio a iniezione. Nel primo caso, uretano liquido viene colato all’interno di stampi e in genere il processo sperimenta meno tensioni interne rispetto allo stampaggio a iniezione, in cui il materiale fuso viene iniettato in cavità prefabbricate.

Questa differenza si riflette sull’approccio di progettazione nella DFM. La colata di uretano è più adatta a modelli monopezzo più semplici per via della minore resistenza degli stampi in silicone, mentre il processo di stampaggio a iniezione, che utilizza stampi più robusti in acciaio o alluminio, si presta meglio a design complessi o costituiti da più parti.

Considerazioni di DFM come tolleranze, sottosquadri e spessore delle pareti possono variare tra un processo e l’altro. Ad esempio, lo stampaggio a iniezione richiede spessori delle pareti e tolleranze dei sottosquadri più rigorose, perciò adottare un approccio di DFM preciso è essenziale per garantire assemblaggi perfetti con un’elevata funzionalità.

Lavorazione CNC

Nella lavorazione CNC, la DMF si concentra sull’esecuzione del processo in modo corretto ed efficiente. Gli aspetti più importanti da considerare in questo caso sono: la scelta di materiali adatti in base a resistenza e compatibilità con la lavorazione CNC, l’accessibilità alle parti e l’assenza di angoli interni netti, che non sono compatibili con la forma circolare degli strumenti CNC.

I prodotti con pareti sottili richiedono una gestione attenta per impedire deformazioni ed è inoltre necessario ridurre al minimo le cavità profonde. La DFM nella lavorazione CNC, come avviene anche in Xometry, prevede il bilanciamento di funzionalità e aspetto estetico per ottimizzare costi di produzione e tempi di consegna. La semplificazione dei design e la scelta di tolleranze appropriate sono essenziali per rendere il processo di lavorazione CNC più efficiente e conveniente.

Progettazione per la produzione additiva (DFAM) e specifiche di stampa 3D

In ambito di stampa 3D, la DFM si declina in quella che viene chiamata progettazione per la produzione additiva (DFAM). La grande diffusione della stampa 3D, unita alle sue specifiche considerazioni di progettazione, rende questo approccio fondamentale.

La DFAM richiede la conoscenza delle limitazioni e delle capacità delle tecnologie di stampa 3D, come ad esempio la necessità di supporti per i dettagli sporgenti e l’impatto dell’orientamento degli strati sulla resistenza delle parti. I team di design di prodotto devono anche considerare le proprietà meccaniche dei materiali, in quanto materiali di stampa 3D diversi possono influire in modo diverso sulla funzionalità e sulla resistenza del prodotto finale.

Inoltre, per ottimizzare i design per la stampa 3D può anche essere necessario superare le limitazioni della produzione tradizionale e sfruttare la capacità della stampa 3D per produrre geometrie complesse e strutture interne, altrimenti impossibili o troppo costose da realizzare con altre tecniche.

La DFM varia in modo significativo tra i diversi processi di prototipazione rapida, con considerazioni e problematiche specifiche per ciascuno. Tuttavia, che si tratti di colata di uretano, stampaggio a iniezione, lavorazione CNC o stampa 3D, l’applicazione di principi di DFM garantisce la realizzabilità dei prototipi dal punto di vista della progettazione e della produzione, aprendo la strada a una produzione efficiente ed economica.

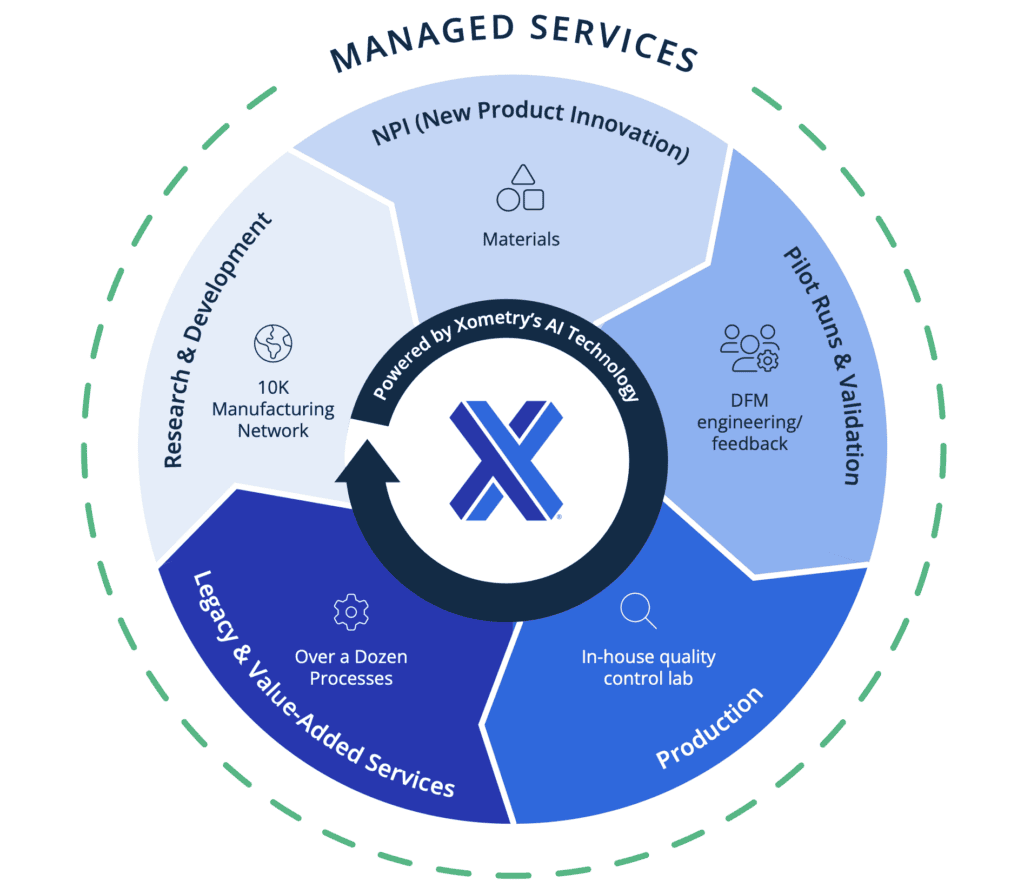

Come eseguire un controllo DFM base con Xometry

Il Motore di Quotazione Istantanea di Xometry include una funzionalità innovativa che offre un feedback di progettazione per la produzione (DFM). Quando carichi le parti sulla piattaforma, il Motore di Quotazione Istantanea esegue un’analisi approfondita della geometria del file CAD e vari controlli preliminari in cui viene valutata la realizzabilità del design. Se il file CAD contiene elementi che non si possono realizzare e deve essere modificato, il feedback DFM verrà visualizzato in rosso.

Se la procedura va a buon fine, il tuo modello sarà pronto per la produzione, altrimenti ti verranno forniti suggerimenti pratici e dettagliati per migliorarlo. Questi sono pensati per permetterti di perfezionare il design e includono consigli specifici per migliorare la realizzabilità complessiva delle parti.

Conclusioni

La progettazione per la produzione (DFM) è indispensabile per velocizzare la prototipazione e garantire l’efficienza di un prodotto a lungo termine. Attraverso l’integrazione di considerazioni di produzione fin dalle prime fasi di ideazione, la DFM consente di semplificare il processo di progettazione e ottenere una produzione efficiente e conveniente con risultati di alta qualità.

L’implementazione della DFM in fase di progettazione è essenziale per dare vita a un processo produttivo sostenibile e ottenere successo commerciale. Inoltre, aiuta a prevedere e mitigare eventuali problemi di produzione, determinando una riduzione degli scarti e un miglioramento della funzionalità dei prodotti.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)