Alles begann im Juni 2020, als Elon Musks Firma “The Boring Company” die erste “Not-a-Boring Competition” ankündigte – einen Wettbewerb, der sich innovative Lösungen für Tunnelbohrmaschinen zum Ziel gesetzt hatte. Die Herausforderung bestand aus dem möglichst schnellen und genauen Bohren eines 30 m langen und 50 cm breiten Tunnels. Fast 400 Teams haben sich für eine Teilnahme am Wettbewerb beworben, jedoch wurden nur 12 Teams eingeladen ihren Lösungsansatz vor Ort zu demonstrieren.

Nachdem das Team der TUM eine der begehrten Einladungen erhalten hatte, gründeten sie die Non-Profit-Organisation “TUM Boring”. Das Team wuchs schnell auf ca. 60 Studenten aus 16 verschiedenen Ländern und Universitäten. Sie alle vereint ihre Begeisterung für die Mobilität der Zukunft: Sie sind davon überzeugt, dass konventionelle Tunnelbauverfahren künftig durch moderne Lösungen ersetzt werden, und wollen gemeinsam die Zukunft des Tunnelbaus durch innovative Konzepte mitgestalten.

Design einer komplexen Tunnelbohrmaschine mit einer Mischung aus konventionellen und innovativen Konzepten

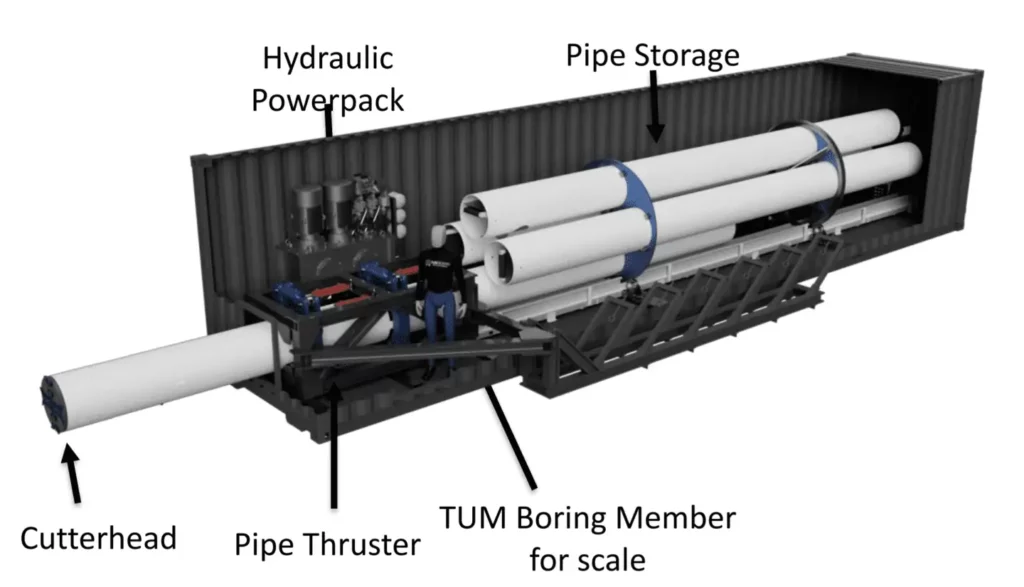

Das Team der TUM Boring hat über ein Jahr lang an dem Design gefeilt, mit dem sie schließlich in Las Vegas angetreten sind. Ihre 22 Tonnen schwere Tunnelbohrmaschine (TBM) ist eine komplexer Aufbau, der konventionelle Verfahren wie den Rohrvortrieb mit innovativen Lösungsansätzen wie dem Revolver-Rohrlager, das die Stillstandszeit beim Wechsel der Tunnelsegmente verringert, kombiniert.

Der gesamte Aufbau besteht aus vielen verschiedenen Unterbaugruppen, die fehlerfrei und zeitgleich zusammenarbeiten müssen:

- Der Bohrkopf gräbt einen Tunnel mit einem Durchmesser von ca. 0,5 m, indem er den vor ihm liegenden Boden auflockert und abbaut.

- Das Transportsystem ist für den Abtransport des ausgehobenen Materials zuständig. Es besteht aus 6 Förderbändern, die in die Rohre integriert sind, und einer Förderschnecke, die den Abtransport des abgebauten Materials ermöglicht. Diese Kombination aus einem Trockenaushubverfahren und dem Einsatz einer Förderschnecke ermöglicht deutlich höhere Fördergeschwindigkeiten und somit eine höhere Bohrgeschwindigkeit.

- Das hydraulisch angetriebene Vortriebssystem befindet sich in der Startgrube und unterstützt im kontinuierlichen Modus eine Vortriebskraft von bis zu 500 kN, die den an der Spitze befindlichen Bohrkopf und die Tunnelsegmente vorantreiben. Durch den Einsatz zweier alternierender Hydraulikzylindern-Anordnungen entsteht eine kontinuierliche Vorwärtsbewegung – eine echte Revolution in der Tunnelbau-Branche.

- Das Revolver-Rohrlager befindet sich am hinteren Ende des Aufbaus und enthält alle Tunnelsegmente. Mit Hilfe eines motorgetriebenen Zahnradsystems kann bei minimaler Stillstandszeit schnell von einem Tunnelsegment zum nächsten gewechselt werden.

Weitere Teilsysteme sind für Lenkung, Leitung, Steuerung und Energiemanagement verantwortlich.

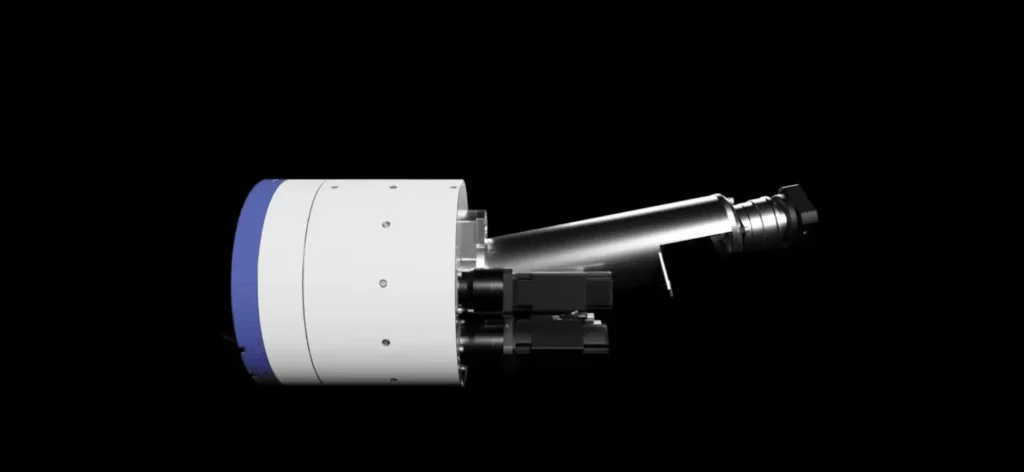

Der Bohrkopf – das Meisterwerk der TBM

Unter all den verschiedenen Komponenten der Tunnelbohrmaschine ist der Bohrkopf zweifellos die außergewöhnlichste. Er besteht aus einem Schneidrad, einer rotierenden Trommel, einem Gehäuse, einem abgedichteten Lager, einer mechanischen Flächendichtung, einem Hohlrad, vier Synchronmotoren und einer Schecke mit dem entsprechenden Gehäuse und Lager.

Der Bau des Bohrkopfs zählte zu den größten Herausforderungen dieses Projekts, da die Konstruktion diese verschiedenen Komponenten miteinander kombinieren musste und gleichzeitig widerstandsfähig und leistungsstark genug sein musste, um den davor liegenden Boden abtragen zu können.

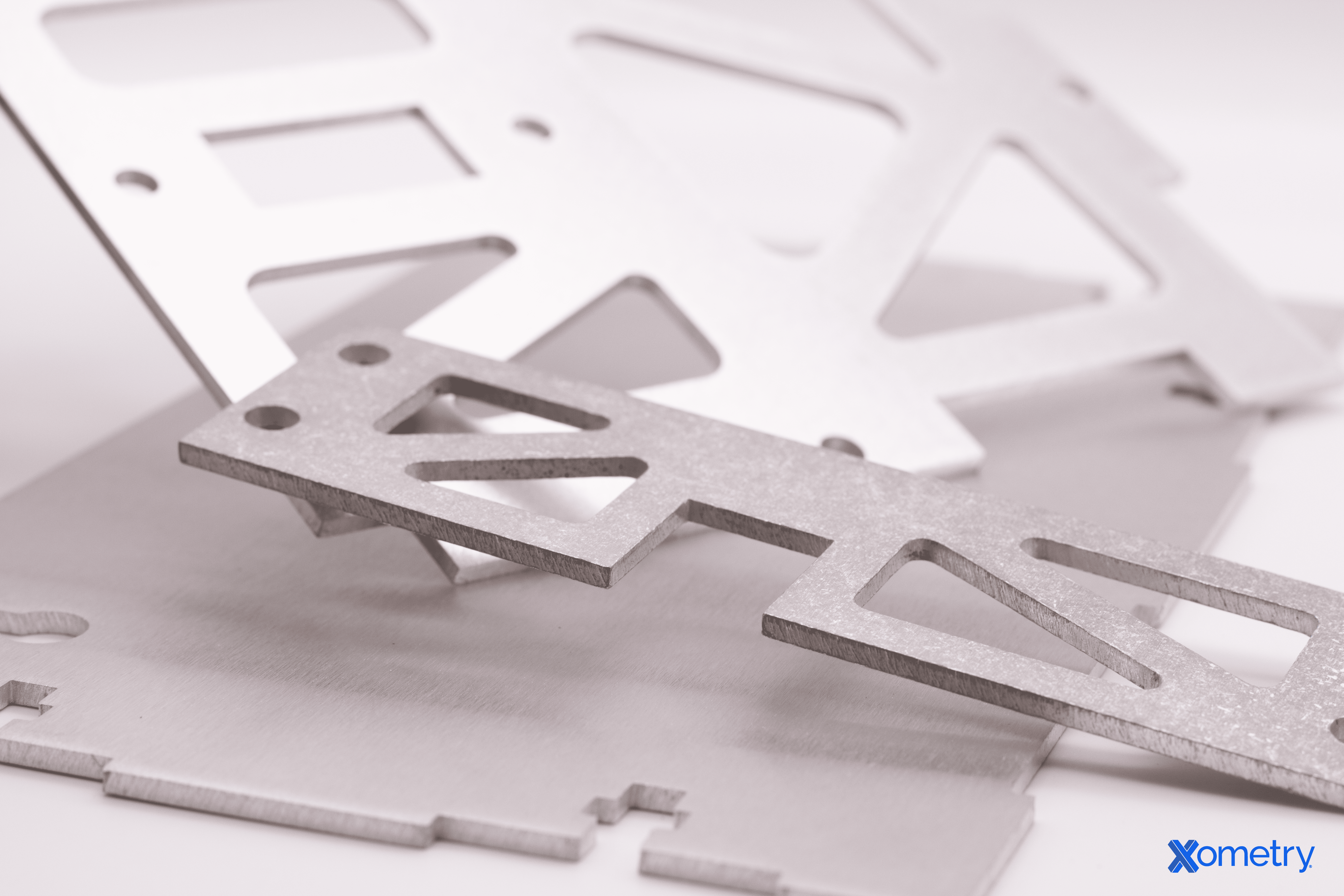

Sonderanfertigungen in kürzester Zeit von Xometry

Nahezu jedes mechanische Bauteil, wie zum Beispiel die riesigen CNC-gefrästen Stahlteile für den Bohrkopf, die Förderbänder, das Rohrlager und das Vortriebssystem, ist eine Sonderanfertigung und wurde speziell für die Anforderungen dieses Projekts hergestellt.

Xometry lieferte dem Team eine Reihe essentieller und komplexer CNC-gefräster Stahlteile für das Lenksystem der Tunnelbohrmaschine, Laser-geschnittene Blechteile für das Vortriebssystem, und die Grundplatte des Rohrlager-Systems mit einer Kapazität von 8 Tonnen.

“Das Projekt hatte einen sehr engen Zeitplan, da wir unseren komplexen Aufbau planen, herstellen, testen und verschiffen mussten – und das alles in einem Jahr. Die kurzen und planmäßigen Lieferzeiten von Xometry waren hierbei eine große Hilfe, “ erzählt Dmitry Burlakov, Mitglied des TUM Boring Teams. “Außerdem waren wir mit der Qualität der von Xometry gelieferten Teile sehr zufrieden.”

TUM Boring gewinnt den “Not-a-Boring”-Wettbewerb 2021

Eine Reihe wichtiger Faktoren haben den Erfolg der TUM Boring bei der “Not-a-Boring Competition” in Las Vegas möglich gemacht. “ Der wichtigste Faktor war das Team aus so vielen hochmotivierten Studenten, die Tag und Nacht auf die ehrgeizigen Ziele hingearbeitet haben, “ erklärt Dmitry. “Außerdem haben die von uns sehr geschätzten Industriepartner, wie Xometry, die uns mit Ressourcen und Know-How unterstützt haben, ebenfalls zu unserem Erfolg beigetragen. Dank dieser Unterstützung waren wir für den Wettbewerb gut vorbereitet, was unserem Team letztendlich einen entscheidenden Vorteil verschaffen konnte.”

Als eines von nur zwei Teams bestand die TUM Boring die Sicherheitsprüfung, die vier Tage vor dem Wettbewerb durchgeführt wurde. Zehn Teilnehmer bestanden die Sicherheitsprüfung nicht und konnten somit nicht am Wettbewerb teilnehmen. Die TUM Boring konnte die für das Bohren der gesamten Strecke erforderlichen Sicherheitsstandards einhalten und erreichte eine Tunnellänge von 22 Metern – die längste im Wettbewerb erreichte Strecke.

Das Team plant bereits die nächsten Schritte mit demselben Ziel, die schnellste Tunnelbohrmaschine der Welt zu bauen und die Mobilität der Zukunft mitzugestalten.

Mehr Information

Über TUM Boring

Mehr Informationen über TUM Boring: https://tum-boring.com/

Kontakt mit dem Team der TUM Boring: te**@********ng.com

Über Xometry

Xometry ist die weltweit führende Plattform für Manufacturing on Demand. Wir bieten riesigen Kapazitäten, Online Sofort-Angebote und attraktive Preise. Unser europäisches Netzwerk mit mehr als 2.000 Fertigungsstandorten ermöglicht uns dauerhaft kurze Lieferzeiten bei einem breiten Spektrum an Fertigungsmöglichkeiten, einschließlich CNC-Bearbeitung, 3D-Druck, Blechbearbeitung und Spritzgussfertigung, anzubieten. Xometry arbeitet mit den unterschiedlichsten Kunden, von Startups bis Fortune-100 Unternehmen wie BMW und Bosch zusammen.

Teilen Sie Ihre Konstruktions- oder Produktdesign- Story

Teilen Sie Ihre Story!

Lassen Sie uns an Ihrem Weg der Entwicklung und des Produktdesigns teilhaben und erhalten Sie eine Prämie von 300 €! Zeigen Sie unserer Community Ihre innovativen Lösungen und bewährten Verfahren.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)