Yüksek performanslı plastikler; hafiflik, dayanıklılık ve canlılarla uyumluluk açısından yeni kabiliyetlerin kilidini açsa da parça üretimini aksatabilecek, kolay farkedilmeyen bazı kalıplanabilirlik sorunlarına da neden olabilir.

Orta düzeyde mekanik veya ısıl gerekliliklere sahip yüksek hacimli üretim parçaları için tasarlanmış ticari ürün plastiklerinin aksine, yüksek performanslı plastiklerde, işlevsel açıdan kritik uygulamalar için dikkatli bir seçim, kalıplama ve doğrulama gerekir. Mühendisler, bu plastikleri seçerken yalnızca mukavemet veya direnç açısından değil, aynı zamanda kalıplanabilirlik, ısıl davranış ve kalıplama ortamıyla etkileşim açısından da değerlendirme yapmalıdır.

Enjeksiyon Kalıplamada Kullanılan Başlıca Yüksek Performanslı Plastiklerin Karşılaştırılması

Aşağıdaki tabloda, enjeksiyon kalıplamada kullanılan başlıca yüksek performanslı plastikler, mekanik özelliklerine, kimyasallara dirençlerine ve kalıplama zorluklarına göre gruplar halinde verilmiştir.

| Malzeme | Sıcaklık Direnci | Kimyasallara Direnç | Mukavemet (σT) | Akıcılık (MFR) | Elastisite Modülü (E) | Alev Geciktiricilik | Kalıplama Karmaşıklığı | Ne Zaman Kullanılır… |

| PEEK | ★★★★★ (HDT 160 °C; Tg 143 °C) | ★★★★★ | ★★★★★ (σy ≈ 95 MPa) | ★★☆☆☆ (MFR ≈ 3 g/10 dk @400 °C) | ★★★★★ (E ≈ 3,8 GPa) | ★★★★★ (UL 94 V-0) | ★★★★★ (Tm 343 °C) | Yüksek mukavemet, yüksek sıcaklık, kimyasallara direnç (ör. havacılık-uzay, pompalar) |

| PAI | ★★★★★ (HDT >270 °C) | ★★★★☆ | ★★★★★ (σy ≈ 120 MPa) | ★★☆☆☆ (MFR ≈ 4 g/10 dk @370 °C) | ★★★★★ (E ≈ 5,5 GPa) | ★★★★★ (UL 94 V-0) | ★★★★★ (Tm ≈ 305 °C) | Aşırı ısıl ve mekanik yükler (ör. contalar, mil yatakları) |

| LCP | ★★★★☆ (HDT ≈ 230–240 °C) | ★★★★☆ | ★★★★☆ (σy ≈ 90 MPa) | ★★★★★ (MFR ≈ 12–20 g/10 dk) | ★★★☆☆ (E ≈ 2,2 GPa) | ★★★★☆ (UL 94 V-0) | ★★★★☆ (Tm ≈ 280–300 °C) | Küçültülmüş, ince duvarlı hassas parçalar (ör. RF konnektörleri) |

| PEI | ★★★★☆ (Tg 217 °C) | ★★★★☆ | ★★★★★ (σy ≈ 110 MPa) | ★★★☆☆ (MFR ≈ 10 g/10 dk @370 °C) | ★★★★☆ (E ≈ 3,2 GPa) | ★★★★★ (UL 94 V-0) | ★★★★☆ (Amorftur; Tm yoktur) | Isı ve neme dayanıklı, medikal/ elektronik cihaz muhafazaları |

| PSU | ★★★☆☆ (HDT ≈ 174 °C) | ★★★★☆ | ★★★★☆ (σy ≈ 70 MPa) | ★★★☆☆ (MFR ≈ 15 g/10 dk) | ★★★☆☆ (E ≈ 2,4 GPa) | ★★★☆☆ (UL 94 V-1) | ★★★★☆ (Amorf) | Şeffaf, buhara dayanıklı cihazlar (ör. medikal, laboratuvar malzemeleri) |

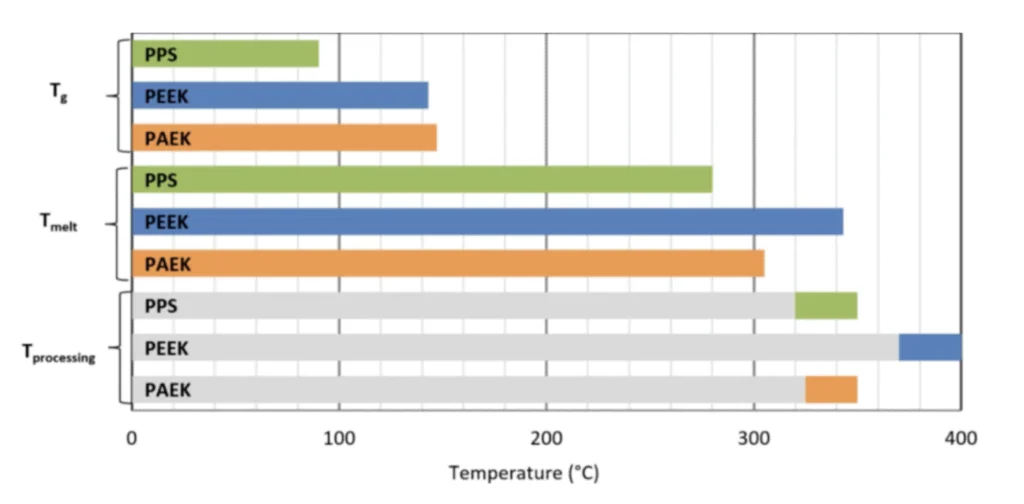

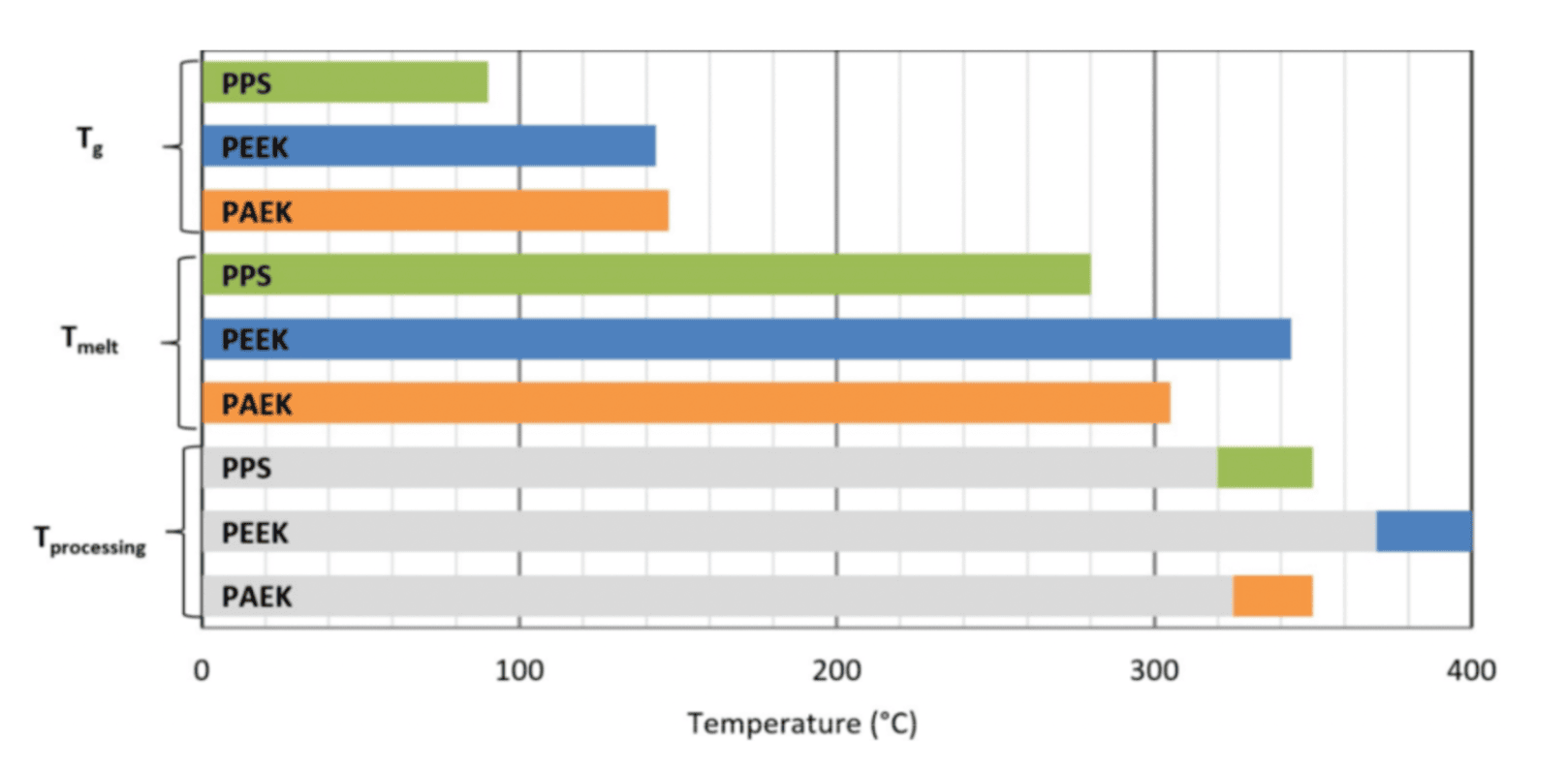

| PPS | ★★★★☆ (HDT ≈ 220 °C) | ★★★★★ | ★★★★☆ (σy ≈ 85 MPa) | ★★★☆☆ (MFR ≈ 15 g/10 dk @315 °C) | ★★★★☆ (E ≈ 3,4 GPa) | ★★★★★ (UL 94 V-0) | ★★★☆☆ (Tm ≈ 285 °C) | Yüksek düzeyde sertlik + kimyasallara maruziyet (ör. sensörler, pil takımları) |

| PA (Yüksek Perf) | ★★★☆☆ (HDT 120–150 °C) | ★★★☆☆ | ★★★☆☆ (σy ≈ 80 MPa) | ★★★★☆ (MFR ≈ 20–30 g/10 dk) | ★★★★☆ (E ≈ 2,8–4 GPa) | ★★★☆☆ (UL 94 HB/V-2) | ★★★☆☆ (Yarı kristal) | Uygun maliyetli mukavemet (ör. dişli muhafazaları, bağlantı parçaları) |

| POM | ★★★☆☆ (HDT ≈ 110 °C) | ★★★☆☆ | ★★★★★ (σy ≈ 65–75 MPa) | ★★★★☆ (MFR ≈ 12–25 g/10 dk) | ★★★★☆ (E ≈ 2,7 GPa) | ★★☆☆☆ (UL 94 HB) | ★★☆☆☆ (Tm ≈ 175 °C) | Düşük sürtünmeli, hassas parçalar (ör. burçlar, kızaklar) |

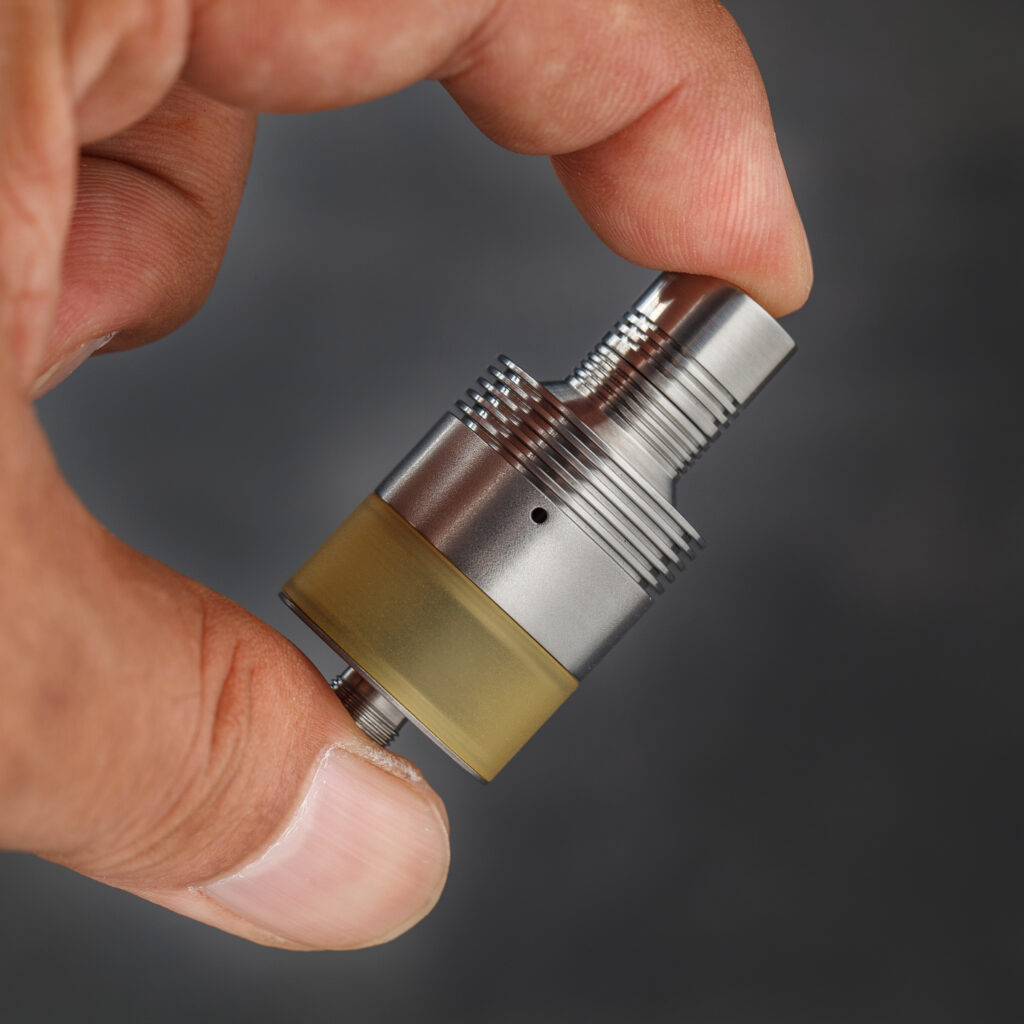

PEEK (Polieter Eter Keton)

PEEK, 250°C’ye kadar sürekli kullanıma dayanır ve jet yakıtları, sterilizasyon maddeleri ve otomotiv sıvıları gibi agresif kimyasallara karşı direnç gösterir; bu nedenle havacılık-uzay endüstrisinde bağlantı parçaları, medikal implantlar ve kaput altı bileşenlerinde kullanım için idealdir. Yüksek ergime sıcaklığı ve düşük akıcılığı, özellikle kalın veya keskin geçişli geometrilerde hava boşluğu ve çarpılma riskleri oluşturur. Boyutsal doğruluk için homojen soğutma ve iç gerilimlerin azaltılması çok önemlidir.

PEEK için Tasarım Tavsiyeleri:

- Boşluk oluşumunu ve çarpılmayı azaltmak için en az 2 mm’lik homojen duvar (et) kalınlığını koruyun.

- Gerilim yığılmalarını en aza indirmek için köşelerde 0,5 mm veya daha büyük yarıçaplar kullanın.

- Tutarlı akış ve soğuma sağlamak için keskin geçişlerden ve duvar kalınlığında ani değişikliklerden kaçının.

- Eşit miktarda çekme ve boyutsal kararlılık sağlamak için simetrik geometrilere sahip parçalar tasarlayın.

PAI (Poliamid-imid)

Poliamid-imid; aşırı ısıya, kimyasallara ve mekanik yüklere karşı direnç gerektiren ortamlarda mükemmel performans gösterir; bu nedenle rulman kafesleri, contalar ve elektriksel yalıtkanlar için uygundur. Eksik dolum ve çatlamalara neden olabilen düşük akıcılık ve önemli düzeyde iç gerilim birikimi nedeniyle kalıplanması zordur. 250°C’nin üzerindeki sıcaklıklarda (tipik olarak HDT >270°C) sürekli kullanıma dayanabilir.

Bu zorlukların üstesinden gelmek amaçlandığında uygun kapı (yolluk çıkış noktası) tasarımı ve duvar kalınlığı kontrolü hayati önem taşır. Ayrıca, keskin köşeler ve asimetrik geometriler, gerilim yığılmalarını ve kalıplama sonrası deformasyonu artırabilir.

PAI için Tasarım Tavsiyeleri:

- İç gerilimleri kontrol altında tutmak için duvar kalınlığını 2 ila 3 mm arasında sınırlayın.

- Daha iyi malzeme akışı ve tam dolum sağlamak için kalın yapıların yakınına yerleştirilmiş geniş (≥1 mm) kapılar kullanın.

- Çatlak riskini azaltmak için köşe yarıçaplarını en az 1 mm olarak ayarlayın.

- Çarpılmayı önlemek için parça tasarımlarında simetriyi koruyun ve keskin geçişlerden kaçının.

- İnsertlere yakın ince bölümleri federlerle güçlendirin.

PEI (Ultem® – Polieterimid)

PEI, nemli ortamlarda bile yüksek UL 94 V-0 alev geciktirici özelliğe ve olağanüstü boyutsal kararlılığa sahiptir. Yaklaşık 340°C’lik ergime sıcaklığıyla, genellikle yüksek sıcaklık elektrik konnektörleri, havacılık-uzay sektöründe sensör muhafazaları ve medikal cihaz muhafazaları için tercih edilir. Nem çekici yapısı nedeniyle, yetersiz kurutma; yayılmaya, kabarcıklara veya iç gerilime neden olabilir.

İnce duvarlı tasarımlarda, dolumda tutarlılık sağlamak için homojen duvar kalınlığı ve akış kılavuzları gibi yapılardan yararlanılır. Tasarımcılar ayrıca, uzun süreli nem emilimine uyum sağlamak için montaj parçalarında hafif boyutsal genişlemeye de imkan vermelidir.

PEI için Tasarım Tavsiyeleri:

- Kısa atışları (eksik dolum) ve yüzey yanıklarını önlemek için tasarımda 1,5 ila 3 mm arasında değişen homojen duvar kalınlıkları kullanın.

- Malzemeyi federlere ve derin boşluklara etkili bir şekilde yönlendirmek için akış kılavuzları kullanın.

- Gerilimleri azaltmak için köşelere 0,5 mm veya daha fazla radyus uygulayın.

- Nem emilimine uyum sağlamak için sıkı geçmelerde 0,1 ila 0,2 mm boşluk bırakın.

- Aşırı ısınma olmadan eşit (homojen) dolum sağlamak için kapıları kalın veya içi boş bölümlerin yakınına yerleştirin.

- Gerilim yığılmasına neden olabilecek ince izole yapılardan ve keskin köşelerden kaçının.

LCP (Sıvı Kristal Polimer)

LCP’ler, olağanüstü akış özellikleri ve çok düşük çarpılma oranları sunmaları nedeniyle mikroelektronik konnektörler ve hassas elektriksel bileşenler gibi ultra ince ve karmaşık parçalar için idealdir. Benzersiz moleküler dizilimleri, 1 mm’nin altındaki duvar kalınlıklarında bile hassas kalıplama sağlar. Ancak, yolluk ve akış yolları optimize edilmezse akış ön yüzündeki hızlı katılaşma, kısa atışlar (eksik dolum) ve kaynak çizgileri gibi kusurlara yol açabilir. LCP sınıfları genellikle 230-240°C aralığında ısıda eğilme sıcaklıklarına sahiptir.

LCP için Tasarım Tavsiyeleri:

- Dolumda tutarlılık sağlamak için homojen ve 1 mm’nin altında duvar kalınlığı kullanın.

- Eksik dolumları önlemek için akış uzunluklarını 150 mm’den kısa tutun.

- Kaynak (birleşme) izlerini en aza indirmek için en kalın bölgelerin yakınına yerleştirilmiş birden fazla kapı kullanın.

- Düzgün akış ve sıkıştırma sağlamak için yuvarlanmış geçişler tasarlayın.

- Dahili gerilim birikimini azaltmak için uzun ve dengesiz kalıp boşluklarından kaçının.

PSU (Polisülfon)

PSU; şeffaflığı, boyutsal kararlılığı ve yaklaşık 174°C’ye (HDT) kadar ısıya dayanıklılığı nedeniyle değerlidir; bu özellikleriyle sıcak su ve buhara maruz kalan medikal cihazlar ve bileşenler için uygundur. Neme karşı hassastır ve dikkatli tasarlanmazsa çarpılmaya eğilimlidir.

Kalın duvarlar iç gerilimleri artırır ve optik berraklığı bozabilir; keskin köşeler ve ani kalınlık değişiklikleri bu olumsuz etkileri artırır.

PSU için Tasarım Tavsiyeleri:

- Çarpılma ve gerilimi azaltmak için duvar kalınlığını 3,5 mm’nin altında tutun.

- Gerilim yığılmasını azaltmak için köşelerde en az 0,75 mm yarıçap kullanın.

- Akış ve yüzey kalitesini iyileştirmek için geometride keskin geçişlerden kaçının.

- Yayılmayı ve hava sıkışmalarını önlemek için ince ve yeterli düzeyde tahliyeye sahip federler tasarlayın.

- Optik kaliteyi (şeffaflığı) korumak için kalıp ayrım hatlarını ve tahliye deliklerini optimize edin.

PPS (Polifenilen Sülfür)

PPS, boyutsal kararlılığı ile bilinen, kimyasallara dirençli ve alev geciktirici bir termoplastiktir. Kalıplama sırasında hızlı kristalleşmesi nedeniyle, bölgesel çekme farklılıklarını ve çarpılmayı önlemek için soğuma hızlarının dikkatli bir şekilde kontrol edilmesi gerekir. Yaklaşık 200-220°C’ye kadar mukavemetini ve şeklini korur.

Kalın bölümler homojen olmayan gerilimlere yol açabilir, bu nedenle duvar (et) kalınlığını 4 mm’nin altında tutmak önemlidir. Tasarımda simetrinin korunması ve yapılar arasında kademeli geçişler, bükülmeyi (deformasyonu) en aza indirmeye yardım eder. Güçlendirici federler, sorun çıkarabilecek ilave kitleye gerek olmadan mukavemet sağlar.

PPS için Tasarım Tavsiyeleri:

- Çekmede değişkenliği önlemek için duvar kalınlığını 4 mm’nin altında tutun.

- Homojen soğuma sağlamak için simetrik parça tasarımları kullanın.

- Çarpılma olmadan mukavemeti artırmak için kalın duvarlar yerine federler koyun.

- Yapılar arasındaki yumuşak geçişler, gerilim yığılmasını ve akış sorunlarını azaltır.

- Malzeme akışını bozabilecek keskin köşelerden kaçının.

PA (Poliamid – Nylon – Yüksek Performans Sınıfları)

PA6T, PA9T ve cam dolgulu PA66 gibi yüksek performanslı nylon malzemeler, üstün mekanik mukavemet, ısı direnci ve kimyasallara karşı dayanıklılık sağlar. Otomotivde motor parçalarında, sensör mahfazalarında ve elektronik cihazlardaki konnektör muhafazalarında yaygın olarak kullanılırlar. Bu malzeme sınıfları, güçlendirme ve formülasyona bağlı olarak genellikle 120-150°C’ye kadar boyutsal kararlılığını korur.

Standart PA6 veya PA66 ile karşılaştırıldığında, bu gelişmiş sınıflar 120°C’nin üzerinde kararlılığını korur ve gelişmiş boyutsal kontrol sunar. Ancak, bu malzemelerde de nem emilimi ve homojen olmayan çekme temel risk kaynaklarıdır.

Yüksek Performanslı PA (PA6T, PA9T, Cam Dolgulu PA66) için Tasarım Tavsiyeleri:

- Mekanik mukavemeti dengelemek ve iç gerilimleri en aza indirmek için 2 ila 3 mm arasında homojen duvar kalınlığı kullanın.

- Güçlendirilmiş malzemelerdeki gerilim yığılmalarını etkili bir şekilde azaltmak ve akışı iyileştirmek için köşelere en az 0,75 mm genişliğinde yarıçaplar uygulayın.

- Nominal duvar kalınlığının yaklaşık 0,5 ila 0,6’sı oranında kalınlık oranına ve yeterli miktarda tahliyeye sahip, ince federler kullanarak parçaları çöküntü veya çarpılma oluşturmadan güçlendirin.

- Özellikle cam dolgulu malzeme sınıflarında çarpılma ve anizotropik çekmeyi önlemek için, dengeli dolum ve optimize edilmiş elyaf yönlendirmesi sağlayacak şekilde kapıları (yolluk çıkış noktaları) konumlandırın.

- Yarı kristal takviyeli nylon malzemelerde yaygın görülen, çekme farklılıklarını ve iç gerilmeleri azaltmak için tasarımda kademeli kalınlık geçişleri kullanın.

- Zayıf noktaları ve eksik dolumları önlemek için geometride keskin değişikliklerden ve izole ince bölümlerden kaçının.

- Yüksek performanslı nylon parçaların kalıptan daha kolay çıkarılması için yan duvarlarda 1–2° veya daha yüksek çıkma açıları kullanabilirsiniz.

POM (Polioksimetilen – Asetal)

POM normalde PEEK ve PAI gibi ultra yüksek performanslı plastiklerle aynı sınıfa yerleştirilmese de, olağanüstü boyutsal kararlılığı, işlenebilirliği ve düşük sürtünme özellikleriyle öne çıkar. POM; hassas mekanik düzenekler, dişliler ve sıkı toleranslar ile aşınma direnci gerektiren akışkan sistemi bileşenlerde kullanım için idealdir. 100-120°C’ye kadar ortamlarda güvenilir bir şekilde kullanılabilir.

Ultra yüksek performanslı plastiklere göre daha düşük ısıl ve kimyasal dirence sahip olmasına rağmen, akışkanlığı ve düşük nem çekişi, büyük ayarlamalara gerekli olmadan tutarlı kalıplamaya olanak sağlar.

POM için Tasarım Tavsiyeleri:

- Çöküntüleri önlemek için duvar kalınlığını homojen ve 3 mm’nin altında tutun.

- İç gerilimi azaltmak için federler, bağlantı yuvaları ve düzlemsel yüzeyler arasında yumuşak ve kademeli geçişler kullanın.

- Akışı iyileştirmek ve gerilimi azaltmak için köşelere en az 0,5 mm yarıçap uygulayın.

- Çarpılmayı en aza indirmek ve parça kalitesinde tutarlılık sağlamak için akış yollarını dengeli tasarlayın.

- Akışta duraklama veya çekmede değişkenliğe neden olabilecek ani kalınlık değişikliklerinden kaçının.

Yüksek Performanslı Plastiklerle Güvenilir Kalıplama için Genel Tasarım Tavsiyeleri

Yüksek performanslı plastikler, parça geometrisini ve kalıp tasarımını doğrudan etkileyen, dar proses kontrol parametre aralıklarına sahiptir. Tasarımcılar burada verilen tavsiyeleri CAD’de erken aşamalarda uygulayarak, kalıpların tekrar işlenme ihtiyacını, çarpılmayı ve parça üretim işlemleri arasında performans tutarsızlıklarını azaltabilir.

İç Gerilimi ve Çarpılmayı En Aza İndirin

- Parça genelinde tek tip (homojen) duvar kalınlığı (±%10 değişim) kullanın; keskin geçişlerden kaçının.

- Ayırma gerilimi birikimini azaltmak için iç köşelere geniş (en az 0,5 mm) yarıçaplar ekleyin.

- Simetrik yapılar ve içini boşaltma ile duvar dağılımını dengeleyin.

Tam ve Kontrollü Dolum Sağlayın

- Kapı tiplerini malzemeye göre seçin: elyaf dolgulu malzemeler için yelpaze/tırnaklı kapılar, LCP için pim kapılar.

- Kapıları kalın kesitli bölümlerin yakınına yerleştirin ve ana akış yönleriyle hizalayın.

- Düşük viskoziteli veya hızlı donan malzemeler (örneğin LCP, PPS) için akış uzunluğunu azaltın.

Çekmeyi ve Boyutsal Sapmayı Kontrol Altında Tutun

- Malzeme başına çekme aralıklarını hesaba katın: PA (%0,7-1,5), POM (%2,0’ye kadar).

- Bükülmezlik ve kütle kontrolü için kalın duvarlar yerine federli tasarımlar kullanın.

- Higroskopik (nem çeken) plastikler (örneğin PA, PEI) için genleşme toleransı ekleyin.

Yüzey ve Montaj Uyumluluğunu Sağlayın

- Aşındırıcı malzemeler (PEEK, PAI) için yüksek parlaklıkta yüzeylerden kaçının.

- Dayanıklılık ve kalıptan çıkarmada tutarlılık için orta düzeyde pürüz (VDI 27-33) kullanın.

En İyi Uygulamalar ve Proses Ayarlamaları

Aşağıdaki ayarlar tüm yüksek performanslı plastik malzemeler için temel olmakla birlikte, PAI ve PPS gibi düşük akışlı sınıflar için daha da kritiktir.

- Bükülmez veya dolgulu malzemeler için kapı yerleşim yeri, maça yapılarına yakın (50 mm içinde) olmalıdır.

- Son dolum noktalarında stratejik yerleştirilen tahliye delikleri (15–30 µm), hava boşluklarını ve yanık izlerini ortadan kaldırır.

- Özellikle PEEK ve PAI malzemelerinde asimetrik çekmeyi azaltmak için insert konumlarını dengeleyin.

- İki aşamalı veya 2K kalıplama prosesleri (örneğin, sert PEEK üzerine yumuşak elastomer) tasarlarken, ısıl genleşme uyumluluğundan emin olun ve bağlanma arayüzlerini (pürüzlü insertler veya birbirine geçmeli yapılar) optimize edin.

- İç gerilimlerden kurtulmak için PAI ve PEEK parçalarını kalıplamadan sonra 2 saat boyunca 200°C’de tavlayın.

Yüksek Performanslı Plastiklerde Güvenle Tasarım

Her yüksek performanslı parça; doğru tasarım anlayışı, net malzeme sınırları, özenli geometri ve üretim odaklı kararlarla başlar. Yüksek performanslı plastikler hassas üretimde olumlu sonuçlar verir, dikkatsizliği ise affetmez.

Siz de yüksek performanslı plastiklerle çalışırken zorluklarla karşılaştınız mı? Karşılaştığınız en büyük kalıplama zorluklarını ve en iyi tasarım çözümlerinizi Xometry Pro Topluluğunda paylaşın. Meslektaşlarınız ile iş birliği yapın ve yüksek performanslı plastiklerle enjeksiyon kalıplamadaki uzmanlığınızı geliştirin.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)