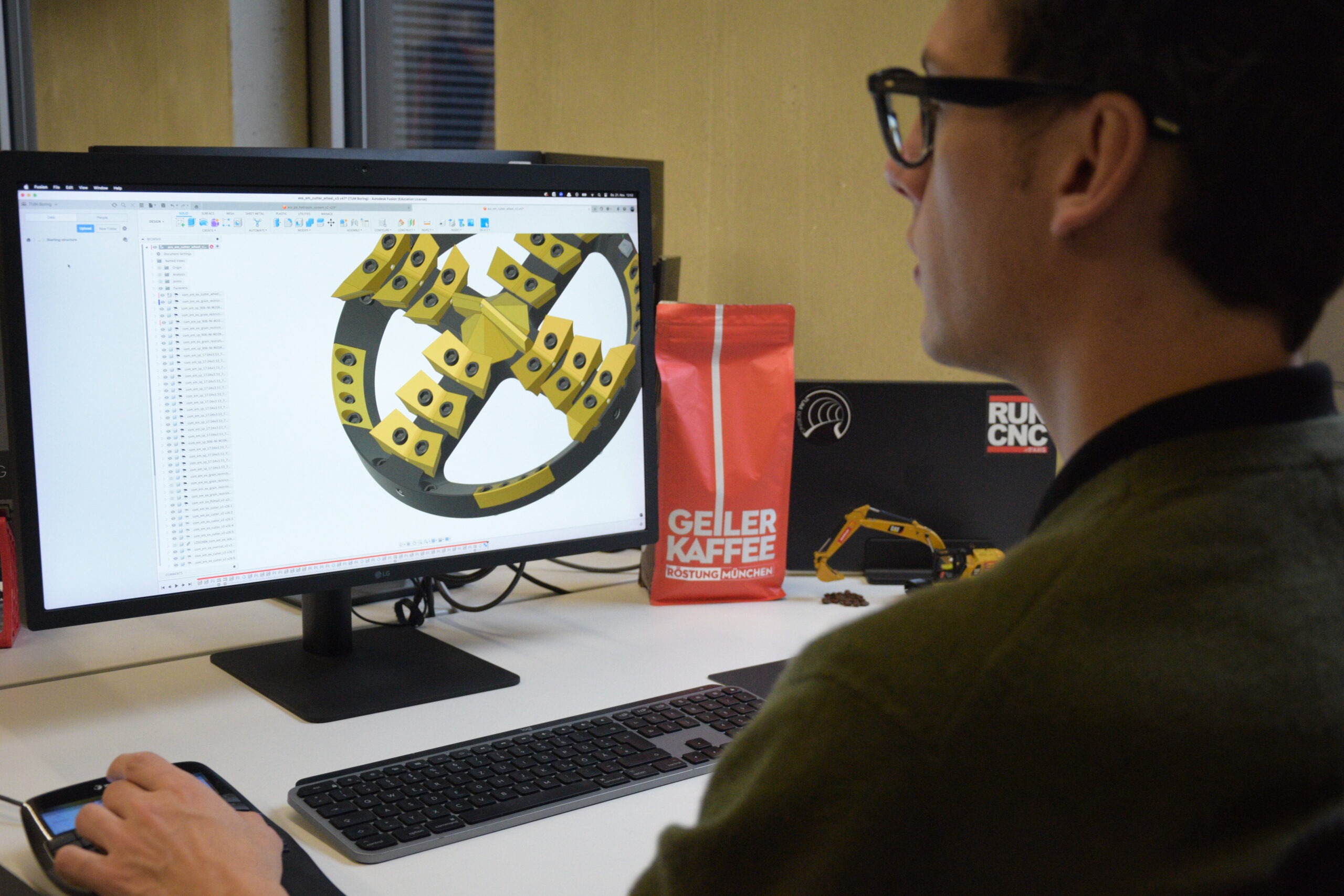

Im Zentrum unseres Erfolgs steht eine selbstentwickelte, modulare Tunnelbohrmaschine der neuen Generation — leistungsstark, anpassungsfähig und für eine Vielzahl geologischer Bedingungen ausgelegt. Sie bildete das Rückgrat unserer Rekordbohrung und beeinflusste jede einzelne unserer technischen Entscheidungen.

Aufbauend auf unseren Erfahrungen aus dem Wettbewerb 2023 verfeinerten und erweiterten wir unsere Konzepte – mit dem Ziel, eine rekordverdächtige Maschine zu realisieren.

Vom Konzept zur Rekordmaschine: Das TUM Boring Projekt 2024

Die Hauptaufgabe des von The Boring Company organisierten Wettbewerbs war eindeutig: Einen 30 Meter langen Tunnel so schnell wie möglich zu bohren. Für uns bei TUM Boring bedeutete das: maximale Leistung bei höchster Vielseitigkeit. Unser Fokus lag auf drei zentralen Entwicklungszielen:

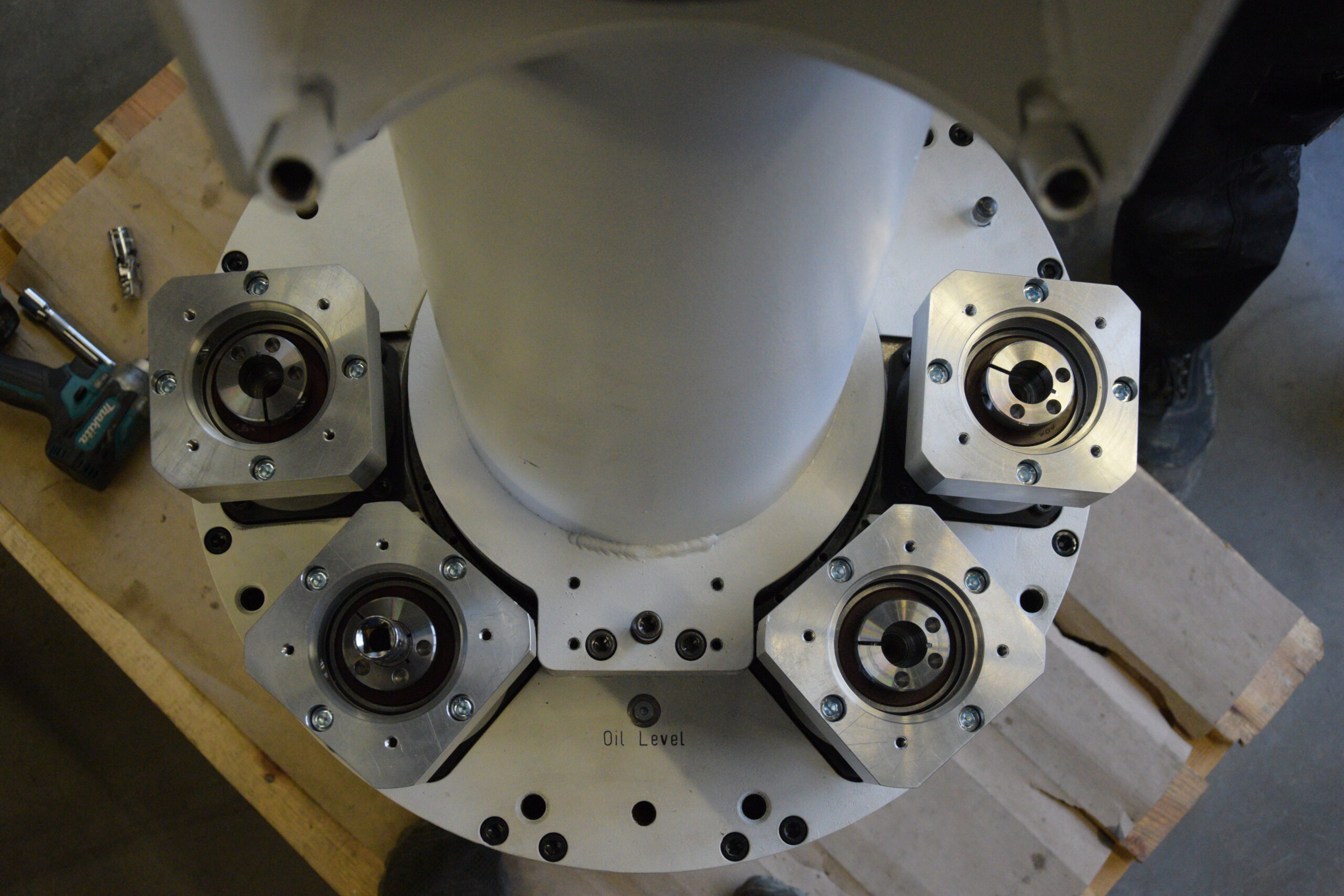

- Erhöhtes Drehmoment am Schneidkopf

- Erweiterte maximale Tunnellänge

- Anpassungsfähigkeit an unterschiedliche geologische Bedingungen

Trotz großer Freiheiten im Design waren die Sicherheitsanforderungen streng und die infrastrukturellen Bedingungen klar definiert. Aufgrund lokaler Bodenproben rechneten wir mit klebrigem Lehm und entwickelten ein schaumgestütztes Antihaftsystem für den Schneidkopf. Vor Ort trafen wir jedoch auf wesentlich härteres Erdreich, was unseren Fortschritt verlangsamte und die Notwendigkeit von Flexibilität unterstrich.

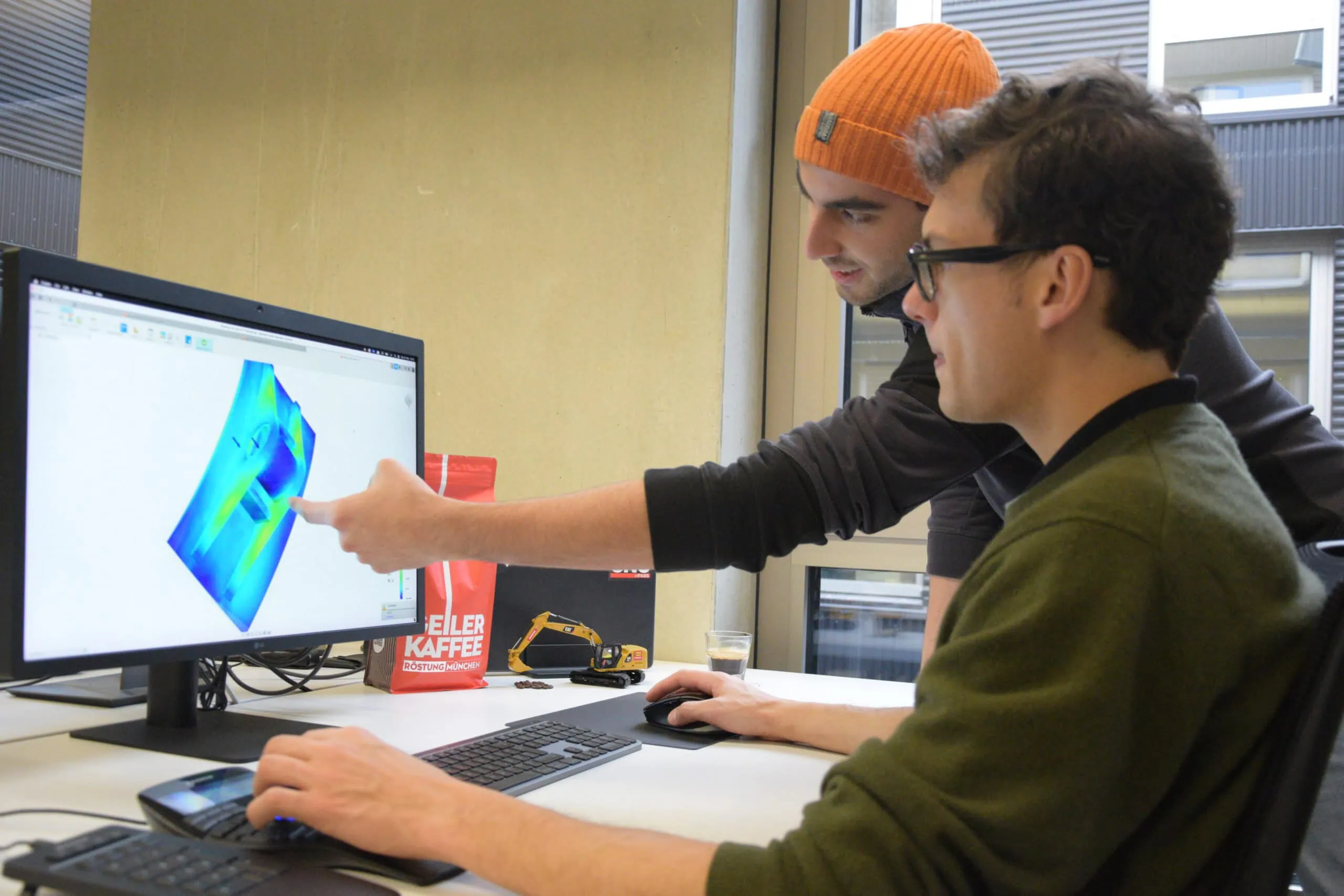

Präzision im Detail: Von Strömungsmechanik bis Finite-Elemente-Analyse

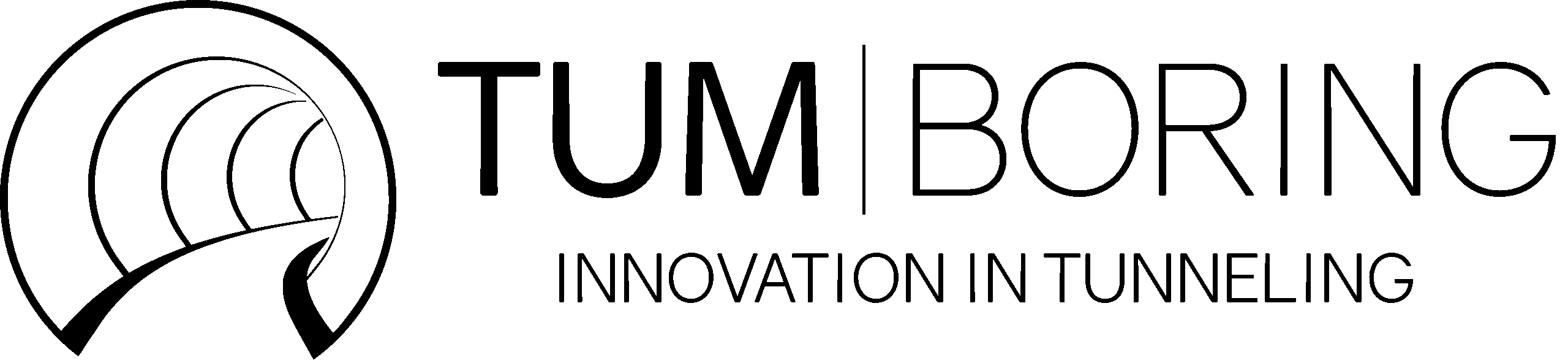

Eines der komplexesten Teilsysteme war die Drehdurchführung im Bodenkonditionierungssystem. Sie musste den Schaum vom feststehenden in den rotierenden Teil – direkt in den Schneidkopf – übertragen. Dabei waren enge Toleranzen und hohe Oberflächengüte entscheidend.

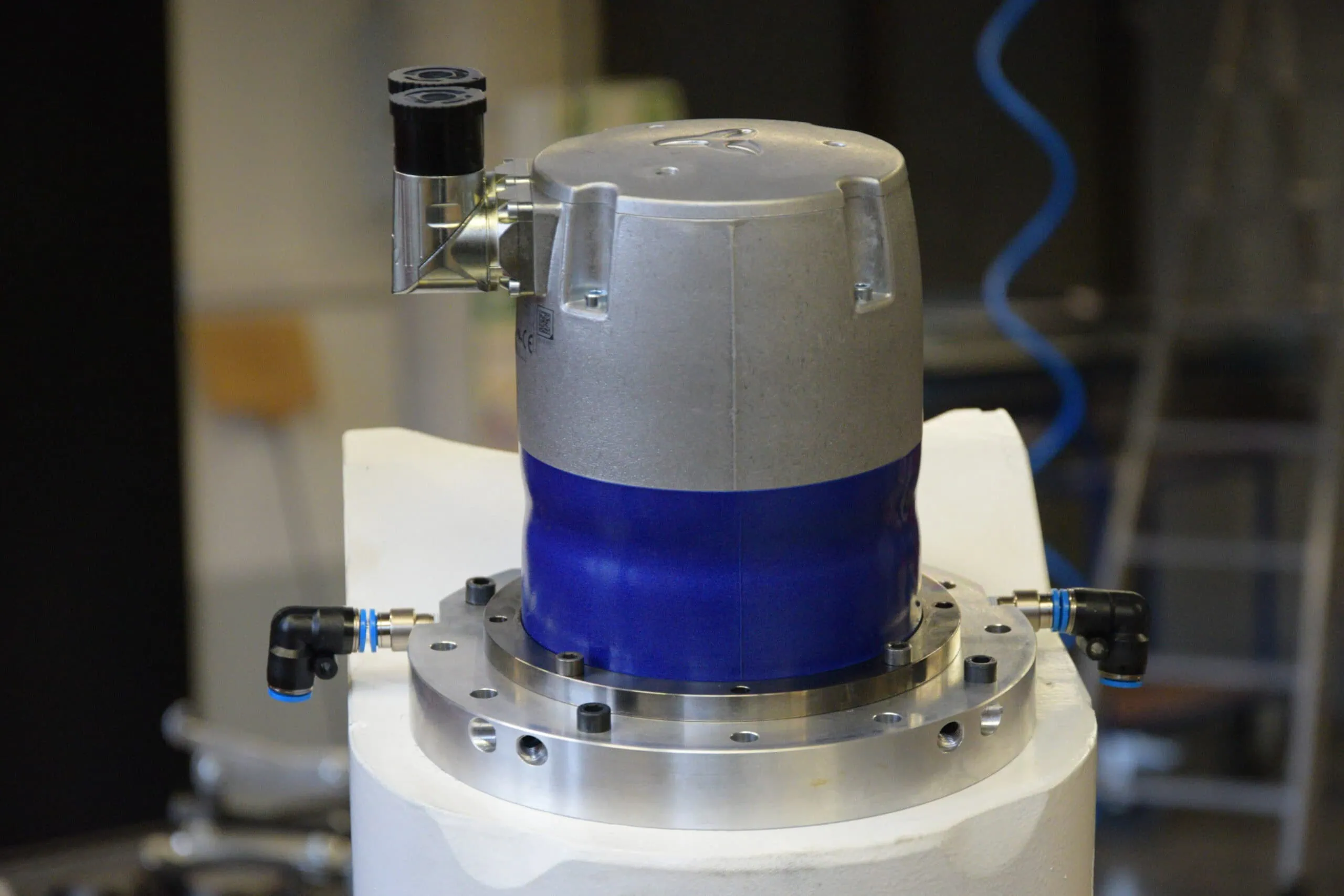

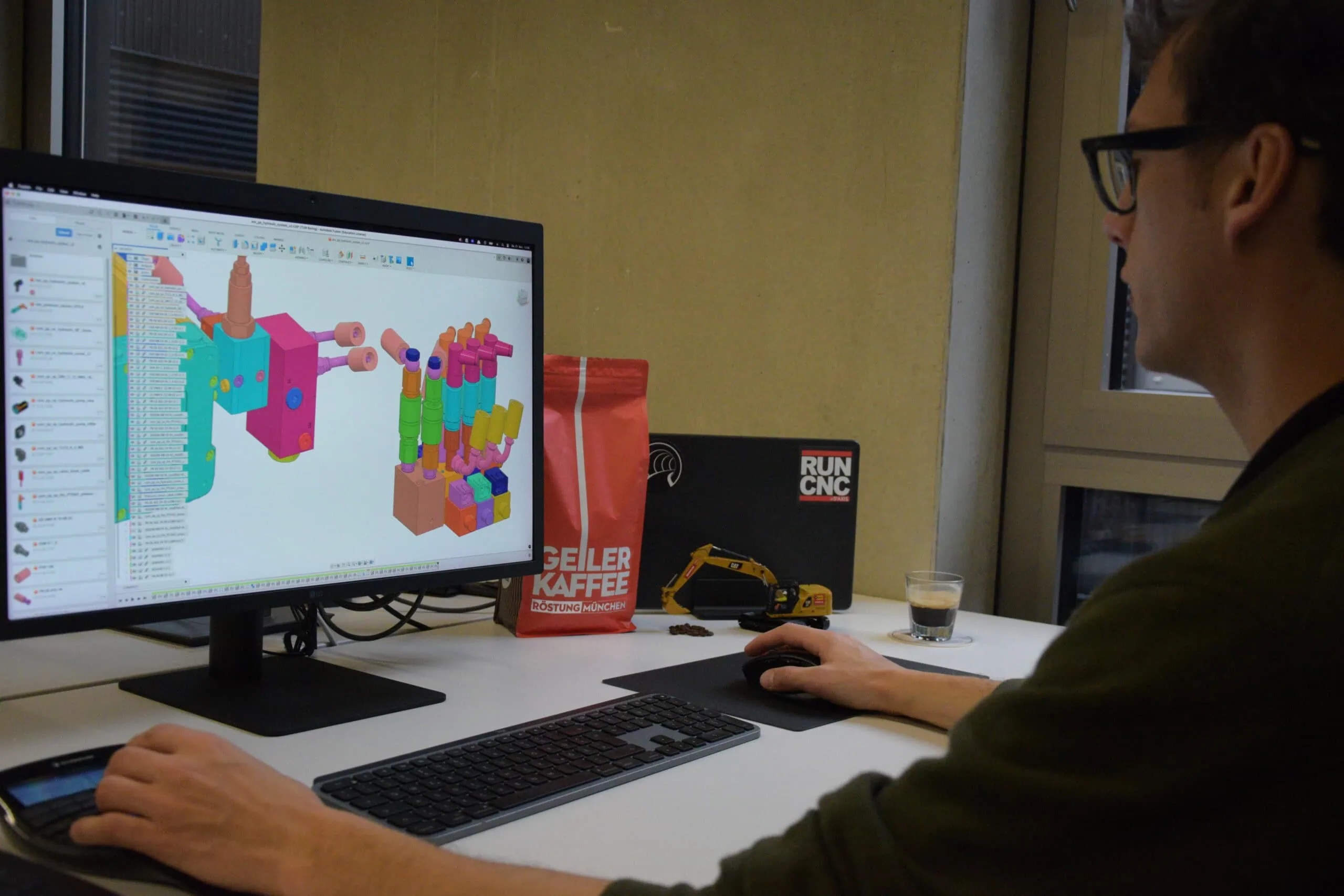

Wir entwickelten die gesamte Maschine in Autodesk Fusion und nutzten dessen Cloud-Funktionen für die standortübergreifende Zusammenarbeit in Echtzeit. Unser Engineering-Workflow bestand aus:

- Strukturierte Anforderungsdefinition

- Mehreren Konzeptiterationen mithilfe von Entscheidungsdiagrammen

- 3D-gedruckten Prototypen zur physischen Validierung

- FEM- und CFD-Simulationen zur Bewertung mechanischer und strömungstechnischer Eigenschaften

Design, Fertigung und Montage wurden auf unseren straffen Zeitplan abgestimmt. Komponenten mit langen Lieferzeiten wurden priorisiert entworfen und frühzeitig bestellt. Trotzdem trafen manche Bauteile erst knapp vor oder sogar nach unseren Fristen ein. Wo möglich setzten wir auf Normteile, um Kosten und Lieferzeiten zu minimieren. CNC-Sonderteile wurden wegen ihrer Größe meist extern gefertigt, einfache und eilige Komponenten produzierten wir in der eigenen Werkstatt auf Dreh- oder Fräsmaschinen.

Auch wenn wir sie im Wettbewerb nicht in Anspruch nehmen mussten, war Xometry für uns die strategische Rückversicherung bei spontanen Designänderungen oder dringenden CNC-Teilen. Die Gewissheit, dass wir bei Bedarf kurzfristig hochpräzise Teile bekommen, gab uns Sicherheit und Fokus. In Zukunft wollen wir diesen Ansatz der schnellen Fertigung noch intensiver nutzen.

Auch die Montage folgte wie das Design einem „Divide-and-Conquer“-Ansatz: Teilsysteme wurden separat zusammengebaut und anschließend integriert. Dieses Prinzip galt auch für die Tests: Jedes Teilsystem wurde separat geprüft, dann kombiniert – bis die gesamte Maschine vollständig in Betrieb ging.

Sieg, Meilensteine und der Blick nach vorn

Der wohl bedeutendste Moment war die Erkenntnis: Wir haben nicht nur gewonnen, sondern auch einen neuen Rekord aufgestellt. Der bisherige lag bei rund 20 Metern – wir erreichten 22,5 Meter. Obwohl unsere Maschine für deutlich mehr ausgelegt war, machte das harte Erdreich das Ergebnis umso wertvoller. Ein Meilenstein, der ein Jahr intensiver Vorbereitung, Entwicklungsphasen und Teamarbeit krönte.

Und es geht weiter: Der nächste Wettbewerb für 2026 ist bereits angekündigt. Ein neues TUM Boring Team formiert sich, um die Grenzen weiter zu verschieben — mit neuer Maschine, frischen Ideen und noch ambitionierteren Zielen.

Ingenieurausbildung über das Klassenzimmer hinaus

Die wichtigsten Lehren gehen über die Mechanik hinaus. Drei Erkenntnisse nehmen wir mit: Menschen sind der entscheidende Erfolgsfaktor — sowohl im Team als auch im Netzwerk; mit dem Prinzip „Divide and Conquer“ lassen sich Komplexität und unnötiges Chaos vermeiden; und Partner wie Xometry sind strategische Ermöglicher, keine bloßen Zulieferer.

Große Ideen ziehen große Unterstützer an – technische Innovation begeistert, wenn sie klar kommuniziert wird.Eine Tunnelbohrmaschine entsteht nie im Alleingang: Sie ist das Ergebnis aus Ingenieurskunst, Teamgeist und zuverlässigen Partnern, die dann liefern, wenn es wirklich zählt.

Von der ersten Skizze bis zum finalen Ergebnis — jedes Projekt hinterlässt Erkenntnisse und Geschichten. Welche Erfahrungen haben Sie aus Ihrem herausforderndsten Projekt mitgenommen? Erzählen Sie es uns in den Kommentaren.

Teilen Sie Ihre Konstruktions- oder Produktdesign- Story

Teilen Sie Ihre Story!

Lassen Sie uns an Ihrem Weg der Entwicklung und des Produktdesigns teilhaben und erhalten Sie eine Prämie von 300 €! Zeigen Sie unserer Community Ihre innovativen Lösungen und bewährten Verfahren.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)