Lassen Sie uns jedoch zuerst einmal einige grundlegende Definitionen festlegen.

Was ist ein Blech?

Ein Blech ist ein flaches, dünn gewalztes Stück Metall mit einer einförmigen Dicke, die sich zwischen 0,5 und 6 mm. Und das ist das Wichtige daran. Alles darunter ist eine Folie (wie bei einer Aluminiumfolie), während alles Dickere als Platte angesehen wird. Beachten Sie jedoch, dass manche Zulieferer andere Zahlen verwenden.

Während wir uns in diesem Artikel auf die Blechfertigungsverfahren konzentrieren, so betrachten wir außerdem einige Methoden, die auf dickere Platten angewendet werden, da der Begriff der „Blechfertigung“ selbst, wie gesagt, etwas flexibler ist.

Gauge vs. Millimeter Verstehen Lernen

Zusätzlich zum metrischen System werden die Materialstärken oft auch in Zoll bzw. Inches oder unter Anwendung der sogenannten „Gauge“ – Zahlen, einem US-amerikanischen System, gemessen. Gauge-Zahlen können jedoch verwirren, da die gleiche Gauge-Zahl sich auf verschiedene tatsächliche Mächtigkeiten eines Materials beziehen kann.

Spezifizieren Sie deshalb die Dicke eines Blechs immer in Millimetern (mm) oder Zoll an, und nicht in Gauges. So ist, zum Beispiel, ein Aluminiumblech mit „10er Gauge“ 2,6 mm dick, während ein Stahlblech mit „10er Gauge“ etwa 3,4 mm dick ist. Spezifizieren Sie deshalb mit präzisen Einheiten um Verwechslungen und potenzielle Fehler in der Fertigung zu vermeiden.

Müssen sie aus Gauge-Zahlen umrechnen, nutzen Sie bitte eine verlässliche Gauge-Tabelle für Bleche.

Der Grund, warum die Blechfertigung eine so große Rolle in industriellen Anwendungen spielt, sind die Vielseitigkeit und die Kosten. So können Bleche sowohl geschnitten, gebogen, gestreckt, gezogen, verbunden und mit oberflächenveredelt werden, um alles von einem komplex geformten Karosserieblech eines Autos bis hin zum simplen Blech an der Seite eines Förderbands zu werden. Darüber hinaus bietet sie eine ganze Menge Materialeigenschaften, von denen sich manche aus dem Material selbst ergeben (Stahl vs. Kupfer vs. Aluminium usw.) während andere auf einer Wärmebehandlung basieren.

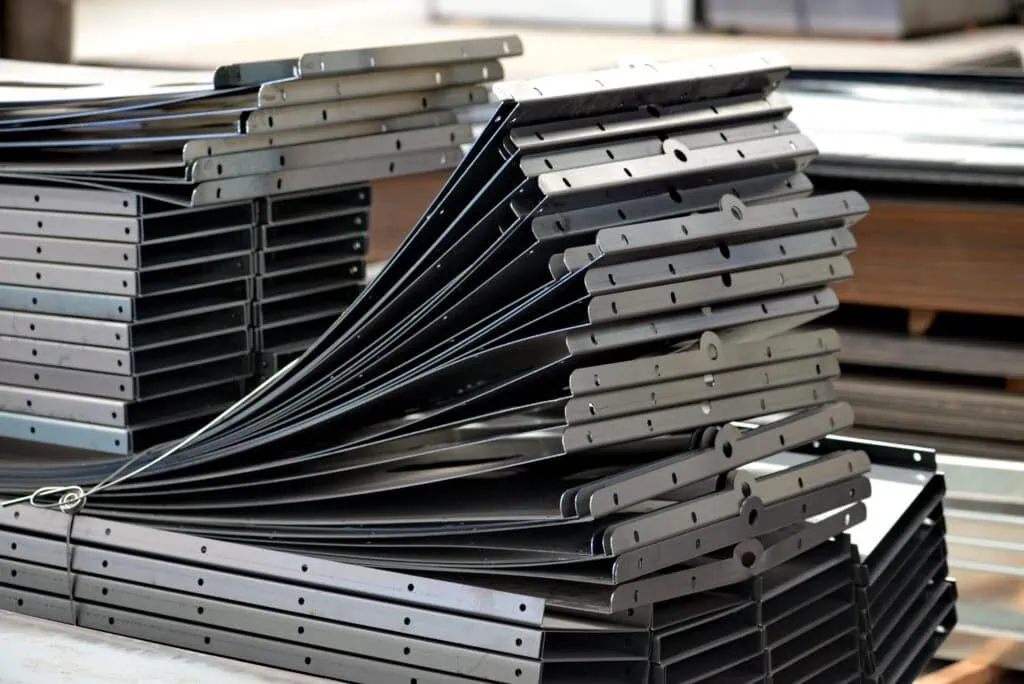

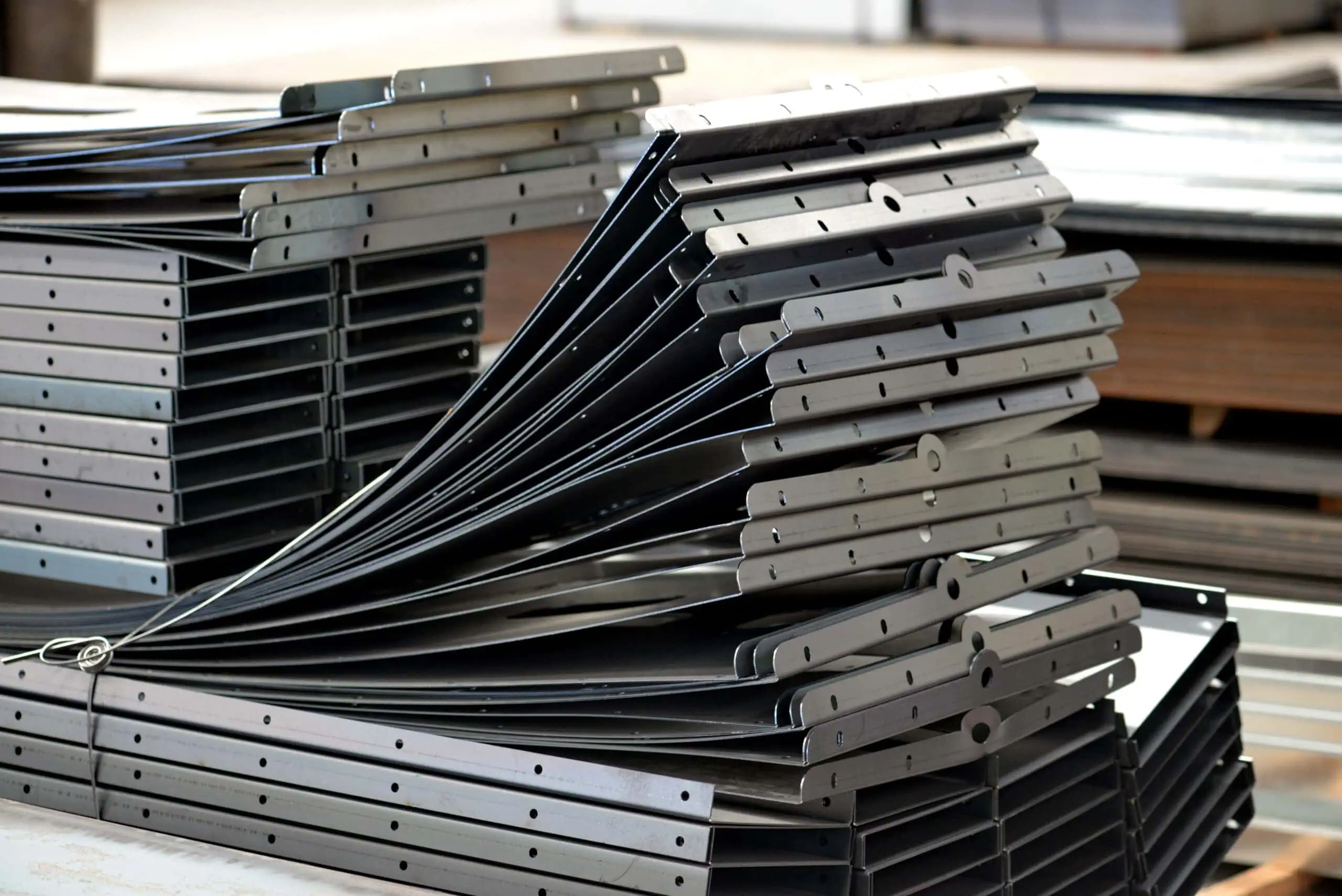

Rohlinge: Bleche vs. Coils

Metallbleche werden primär in zwei Formen geliefert: Coils und Bleche. Coils bzw. Bandstahlrollen werden hauptsächlich in kontinuierlichen Hochgeschwindigkeitsverfahren wie dem Stanzen und Rollenformen eingesetzt, die das Material in einem langen, ununterbrochenen Streifen benötigen. Bleche werden im Gegensatz dazu in jenen Blechfertigungsverfahren eingesetzt, in denen Einzel- und Kleinserien mit Schneide-, Biege- und Stanzprozesse stattfinden.

Bleche gibt es dabei in der Regel in normierten Größen, wobei 1500x3000mm eine der häufigsten Normgrößen darstellt. Dieser Standardmaße während der Design-Phase im Hinterkopf zu behalten ist dabei entscheidend, dafür, den Materialverbrauch zu optimieren und ein effektives Kostenmanagement zu ermöglichen.

Sollten die normierten Blechgrößen während des Entwurfs nicht ausreichend berücksichtigt werden, so kann dies die Kosten des Projekts signifikant steigern. Eine schlechte Vorausplanung führt dann zu übermäßig viel Ausschuss, oder dazu, dass man unnötig für maßgefertigte Blechgrößen zahlen muss. Nicht zu vergessen, wie ggf. später zusätzliche Kosten für das Verschweißen hinzukommen können.

Blechzuschnittverfahren

Sobald ein Material ausgewählt wurde, ist der erste Schritt in der Regel der Zuschnitt. Die Auswahl des passenden Schneideverfahrens ist dabei eine kritische Entscheidung, die auf verschiedenen Schlüsselfaktoren basiert:

- Materialkompatibilität

- Materialstärke

- Erforderliche Geschwindigkeit und Produktionsvolumen

- Erforderliche Qualität und Kantenbeschaffenheit

- Erforderliche Toleranzen

- Teilgeometrie

- Stückkosten

Laserschneiden

Das Laserschneiden ist ein thermisches Schneideverfahren, bei dem ein fokussierter Laserstrahl dazu verwendet wird, das Material mit außerordentlicher Genauigkeit und Geschwindigkeit zu schneiden. Es ist eines der am häufigsten eingesetzten Blechschneideverfahren, da es sowohl genau und vielseitig, als auch kosteneffektiv und für vielerlei Materialien geeignet ist.

Wie es funktioniert

Eine Laserschneideanlage erzeugt einen hochintensiven Lichtstrahl, der auf einen kleinen Punkt fokussiert wird (oft um die 0,2 mm im Durchmesser). Diese konzentrierte Energie schmilzt dabei das Material, und ein Hochdruck-Hilfsgas (wie Sauerstoff, Stickstoff oder Druckluft) bläst das geschmolzene Material aus dem Schnittbereich (der Schnittfuge). Dieses Gas stellt somit sicher, dass das Material dort nicht wieder erhärtet, und ermöglicht somit eine saubere Schnittkante.

Es gibt drei grundlegende Lasersysteme:

CO2 – Laser

CO2 – Laser sind am weitesten verbreitet, und arbeiten bei einer Wellenlänge von 10,6 Mikrometer. Sie sind sehr vielseitig und schneiden sowohl Nichtmetalle wie Holz oder Kunststoff, aber sind zugleich auch kraftvolle Metallschneider, die Stahl bis zu einer Dicke von 30 mm schneiden können.

Sie sind jedoch weniger effektiv bei reflektierenden Metallen; die Grenzen bei der Stärke liegen für Aluminium und Messing bei etwa 10 mm, und Kupfer ist auf 4 – 5 mm begrenzt. CO2-Systeme erfordern dabei eine regelmäßige Wartung (z.B. von Spiegeln und Resonatorrohren) und verbrauchen dabei auch mehr Energie als neuere Verfahren.

Faserlaser

Bei Faserlasern handelt es sich um eine Festkörpertechnologie, die bei einer Wellenlänge von 1,07 Mikrometer agiert. Diese Wellenlänge wird deutlich besser von reflektierenden Metallen wie Aluminium, Kupfer und Messing absorbiert, wodurch Faserlaser bei diesen Materialien höchst effektiv sind.

Sie sind zudem 2 bis 3 Mal schneller als CO2 – Laser im Bereich dünnerer Bleche, und sind dabei deutlich energieeffizienter. Da zudem keine Spiegel ausrichtet werden müssen, erfordern sie deutlich weniger Wartung. Ihr Nachteil liegt darin, dass sie, im Gegensatz zum CO2-Laser, auf eine geringe Maximalstärke bei Stahl (20 – 25 mm) begrenzt sind.

Nd: YAG – Laser

Sogenannte Nd:YAG – Laser sind ebenfalls ein Festkörperlasertyp, der ebenfalls eine hervorragende Strahlqualität und Pulssteuerung erlaubt, wodurch sie ideal für hochpräzise Anwendungen oder den Zuschnitt von Folien geeignet sind. Ihre Leistungsabgabe ist jedoch im Schnitt niedriger als die von CO2- oder Faserlasern, und ihre Betriebs- und Wartungskosten sind (bedingt durch ein Versagen von Lampen oder Dioden) relativ hoch, womit sie auf spezielle Nischenanwendung beschränkt sind.

Vorteile und Grenzen des Laserschneidens

| Vorteile | Grenzen |

| Hohe Präzision: Erreicht eine hohe Genauigkeit in der Positionierung, oft ±0,1 mm. | Wärmeeinflusszone (WEZ/HAZ): Er verändert durch Wärmeeintrag lokal das Material, obwohl die Zone schmal ist (0,1 – 0,5 mm). |

| Exzellente Kantenqualität: Erzeugt saubere, scharfe Kanten mit minimalen Absonderungen oder Schlacke, reduziert die Notwendigkeit der Nachbearbeitung | Mächtigkeitsgrenzen: Weniger effektiv bei sehr dicken Platten (z.b. größer 25 bis 30 mm) im Vergleich zu anderen thermischen Verfahren. |

| Hohe Schnittgeschwindigkeit: Sehr schnell, insbesondere bei dünnen bis mittelstarken Materialien. | Probleme mit reflektierenden Materialien: Stark reflektierende Metalle (z.B. Kupfer, Messing) können herausfordernd sein, insbesondere bei CO2-Lasern. |

| Geringes Verziehen: Die sehr kleine WEZ sowie die hohe Geschwindigkeit ermöglichen eine enge Verschachtelung und maximieren die Materialausnutzung. | Verformungsrisiken: Kann bei sehr dünnen Blechen (unter 1 mm) bei mangelnder Kontrolle des Wärmeeintrags dennoch zum Verziehen führen. |

| Vielseitigkeit: Schneidet eine breite Palette an Materialien, inklusive Nichtmetalle wie Holz oder Kunststoff (mit CO2-Lasern). | Dämpfe & Entlüftung: Erzeugt gefährliche Dämpfe, die robuste Belüftungs- und Filtersysteme erfordern. |

Materialeinsatz und Überlegungen

Der ideale Stärkebereich für den Zuschnitt von Metallen liegt in der Regel zwischen 0,5 und 25 mm. Während industrielle Hochleistungslaser auch dickere Platten schneiden können, sinkt jedoch die Schnittgeschwindigkeit und die Qualität der Schnittfuge.

Dünne Bleche (unter 1 mm) erfordern hingegen eine genaue Steuerung der Parameter, um ein Verziehen durch die Wärmeeinwirkung zu vermeiden. Grundsätzlich ist das Laserschneiden ideal für Teile, die eine komplexe Form, hohe Präzision und eine saubere Qualität der Schnittkanten erfordern, was wiederum den Bedarf an Nachbearbeitungsschritten vermindert.

Industrielle Anwendungen

Das Laserschneiden wird in nahezu jeder Branche eingesetzt. Zu den gängigsten Anwendungsgebieten gehören:

- Automobilbau: Präzisionshalterungen, Auspuffteile und Prototypenteile

- Luft- und Raumfahrt: Leichte Strukturelemente sowie Motorteile, die eine hohe Präzision erfordern.

- Elektronik: Gehäuse, Hüllen, Kühlkörper und EMI-Abschirmungen.

- Baugewerbe: Dekorplatten, HLK – Komponenten und Metallarbeiten nach Kundenwunsch

Plasmaschneiden

Das Plasmaschneiden ist ein thermischer Schneideprozess, der im Baugewerbe und der schweren Fertigung weit verbreitet ist. Während es im Vergleich mit dem Laserschneiden weniger präzise ist, zeichnet es sich jedoch durch sein schnelles Schneiden von dicken, und zudem elektrisch leitfähigen Metallen aus.

Wie es funktioniert

Das Plasmaschneiden nutzt einen Hochgeschwindigkeitsstrahl aus ionisiertem Gas (Plasma), um das Material nicht nur zu schmelzen, sonders es gleich aus der Schnittfuge zu entfernen. Der Schnittvorgang beginnt damit, dass ein elektrischer Lichtbogen durch ein komprimiertes Gas (wie Stickstoff, Argon oder Luft), welcher das Gas ionisiert und es auf extreme Temperaturen erhitzt – oft mehr als 20.000°C.

Die Elektrode und die Düse am Schneidkopf erzeugen dabei den Lichtbogen zwischen sich. Da das ionisierte Gas elektrische leitfähig bleibt, wird der Lichtbogen zwischen dem Brenner bzw. Schneidkopf und dem Werkstück aufrecht erhalten. Dieses Funktionsprinzip bewirkt, dass das Plasmaschneiden auf elektrisch leitfähige Materialien begrenzt ist. Mit einem geeigneten System ist es möglich, Platten von bis zu 100+ mm zu schneiden.

Moderne Systeme nutzen zudem eine „Pilotlichtbogen“ (einen kleinen Plasmafunken), um beim Kontakt mit dem Werkstück den eigentlichen Hauptlichtbogen auszulösen.

Vorteile und Grenzen des Plasmaschneidens

| Vorteile | Grenzen |

| Hohe Schnittgeschwindigkeiten: Sehr schnell, insbesondere bei dicken Materialien. | Breitere Schnittfuge: Der geschnittene Pfad ist breiter als der eines Lasers, was sich in einer geringeren Präzision niederschlägt. |

| Für dicke Materialien geeignet: Schneidet Stahl bis zu 100+ mm; weniger bei Edelstählen und Aluminium | Größere WEZ/HAZ: Größere Wärmeeintragszone als bei einem Laser, verändert somit mehr des Basismaterials. |

| Kosteneffektiv für Platten: Häufig deutlich günstiger als das Laserschneiden von Platten mit mehr als 10 mm Dicke. | Kantenqualität: Kann Schlackenablagerungen und eine angefaste Kante (Winkligkeit) erzeugen, die oft nachbearbeitet werden muss. |

| Leitfähige Materialien: Schneidet alle elektrisch leitfähigen Materialien, inklusive reflektierende Metallen, die Lasern Schwierigkeiten bereiten. | Nur leitende Materialien: Kann keine nicht-leitenden Materialien wie Holz oder Kunststoff schneiden. |

| Transportierbarkeit: Kleinere, sogar tragbare Einheiten sind für den Einsatz im Feld verfügbar. | Dämpfe & Entlüftung: Erzeugt signifikante Mengen gefährlicher Dämpfe und zu dem einen Lichtbogen, erfordert eine Entlüftung. |

Materialeinsatz und Überlegungen

Das Plasmaschneiden ist mit allen elektrisch leitfähigen Metallen kompatibel. Kohlenstoffstähle: schneiden sich gut mit Druckluft und reinem Sauerstoff. Edelstähle und Aluminium: erreichen bessere Resultate (vermidnerte Oxidation und bessere Kantenqualität) mit Stickstoff oder einem Argon/Wasserstoff – Gasgemisch.

Während das Laserschneiden ihm bis 25 – 30 mm durchaus Konkurrenz machen kann, liegt der „Sweet Spot“ für das Plasmaschneiden im Bereich einer Stärke von 10 bis 50 mm.

Bei dünnen Blechen kann der starke Wärmeeintrag jedoch ein signifikantes Verziehen verursachen. Bei Materialien, die dicker als 50 mm sing, zeigen die Schnittkanten oft eine merkliche Fase (Winkligkeit) und Rauigkeit. Deshalb ist es für strukturelle Anwendungen, bei denen Funktion und Festigkeit vor feiner Ästhetik priorisiert werden, eine beliebte Wahl.

Industrielle Anwendungen

Das Plasmaschneiden ist ein bevorzugtes Verfahren, wenn es um Schwerlastanwendungen geht.

- Schwerlastkonstruktionen: Strukturelle Arbeiten mit Baustahl, Plattenschneiden

- Schiffsbau: Rumpfplatten, strukturelle Komponenten.

- Industrieanlagen: Druckbehälter, Lagertanks.

- Automobilbau: Schwere LKW-Teile, Fahrwerkskomponenten.

- Allgemeine Fertigung: Halterungen, Rahmen, anderweitige Plattenkomponenten.

Brennschneiden

Brennschneiden, auch als Autogenschneiden bekannt, ist ein thermischer Prozess, der hauptsächlich für den Zuschnitt sehr dicker Platten aus Kohlenstoffstahl verwendet wird. Während es für sehr dünne Bleche nicht die erste Wahl darstellt, ist es eine wirtschaftliche und tragbare Methode, die insbesondere bei Arbeiten vor Ort oder in Werkstätten zum Einsatz kommt, wenn dort alles für die Arbeit mit Schwerstahl ausgerüstet ist.

Wie es funktioniert

Autogenschneiden und Brennschneiden sind dabei austauschbare Begriffe, die beiden das Verfahren umfassend beschreiben. Beim Autogenschneiden wird eine Hochtemperaturflamme aus einem Brenngas verwendet (wie Acetylen, Propan oder Erdgas), um Weichstahl auf seine Zündtemperatur zu erhitzen, die bei ca. 900°C liegt.

Sobald diese Temperatur erreicht wurde, wird ein separater Hochdruckstrahl aus reinem Sauerstoff auf die erhitze Stelle gerichtet. Dies bewirkt eine rapide Oxidationsreaktion (effektiv ein kontrolliertes, schnelles Rosten oder Verbrennen), welche das Material durchtrennt. Die Vorheizflamme und der Sauerstoffstrahl agieren dabei zusammen, während sie sich entlang des Schnittpfades bewegen.

Dieses Verfahren ist auf kohlenstoffhaltige und niedriglegierte Stähle beschränkt. Es funktioniert am besten mit Weichstählen (unter 0,25 % Kohlenstoff), da ein höherer Kohlenstoffgehalt (über 0,6 %) den Prozess stört und ein Vorheizen erfordert. Es eignet sich nicht für Edelstähle, Aluminium oder andere Nichteisenmetalle. Elemente wie Chrom oder Nickel bilden eine Oxid-Schutzschicht aus, die der Oxidationsreaktion entgegenwirkt, und somit den Schnitt verhindert.

Vorteile und Grenzen des Brennschneidens

| Vorteile | Grenzen |

| Unübertroffene Dicke: Zeichnet sich beim Schneiden sehr dicker Platten aus, vom Idealbereich von 10 bis 150 mm bis hin zu 300 mm oder mehr. | Nur Kohlenstoffstahl: Kann keine Edelstähle, Aluminium oder Nichteisenmetalle schneiden. |

| Geringe Ausrüstungskosten: Brenner- und Gasanlagen (oder -wagen) sind relativ kostengünstig. | Breite Schnittfuge: Erzeugt einen sehr breiten Schnitt (3 mm+), was zu einer geringen Präzision und höheren Materialverlust führt. |

| Tragbarkeit: Trag- oder fahrbare, manuell bedienbare Geräte sind weit verbreitet und eignen sich daher perfekt für den Einsatz vor Ort. | Große WEZ/HAZ: Erzeugt eine sehr große Wärmeeinflusszone (WEZ), die die Materialeigenschaften in der Nähe des Schnitt merklich verändert. |

| Kein Strom erforderlich: Durch den alleinigen Einsatz von Brenngas und Sauerstoff ist es besonders an Orten ohne Stromversorgung nützlich. | Niedrige Kantenqualität: Hinterlässt eine raue, abgeschrägte Kante mit erheblicher Schlackenbildung, die eine Nachbearbeitung erfordert. |

| Vielfältiges Werkzeug: Brenner und Gas können oft auf Schweiß- oder Vorwärmanwendungen angepasst werden. | Geringe Schnittgeschwindigkeit: Deutlich langsamer als Plasmaschneiden bei vergleichbaren Materialstärken. |

Materialeinsatz und Überlegungen

Brennschneiden ist bei Weichstählen mit geringem Kohlenstoffgehalt (unter 0,25%) am effektivsten. Während auch Stähle mit höherem Kohlenstoffgehalt geschnitten werden können, so erfordert dies ein vorsichtiges Vorwärmen und ein kontrolliertes Abkühlen, um Rissbildung und Versprödung zu vermeiden.

Der größte Vorteil des Verfahrens ist, dass es Materialien, die dicker als 25 mm sind, schneiden kann, während andere Verfahren dabei langsamer oder weniger wirtschaftlich sind. Die Schnittqualität ist hingegen vergleichsweise gering und nicht für Präzisionsbauteile oder dünne Bleche geeignet.

Industrielle Anwendungen

In Anbetracht der Fähigkeit dicke, schwere Platten zu schneiden, ist das Brennschneiden beinahe vollständig auf die Schwerindustrie beschränkt.

- Bau: Schneiden von Trägern aus Baustahl und schweren Platten.

- Schwerlastausstattung: Fertigung von Fahrwerkskomponenten und dicken Halterungen.

- Abbruch und Verschrottung: Segmentieren und Entfernen großer Metallstrukturen.

- Brückenbau: Vor-Ort-Zuschnitt und Montage von Baustählen.

Wasserstrahlschneiden

Das Wasserstrahlschneiden ist ein mechanisches Erosionsverfahren, das das Material mit Hilfe eines Hochgeschwindigkeits – Wasserstrahls schneidet. Im Gegensatz zu den thermischen Verfahren (Laser, Plasma), erzeugt es keine Wärmeeinflusszone (WEZ). Dies, in Verbindung mit der Fähigkeit beinahe jedes Metall zu schneiden, sorgt dafür, dass es für spezialisierte Anwendungen ein unverzichtbarer Prozess ist.

Wie es funktioniert

Wasserstrahlanlagen funktionieren dabei auf zwei Arten: mit reinem Wasser, und abrasiv.

- Ein Reiner Wasserstrahl nutzt einen Strom aus unter Druck stehendem Wasser mit 210 – 620 MPa (30.000 – 90.000 psi), die durch eine kleine Öffnunge focussiert werden (ca. 0,2 mm), um damit dann weiche Materialien wie Schaumstoffe oder Gummi zu schneiden.

- Der Abrasive Wasserstrahl hingegen wird für den Zuschnitt von Metallblechen eingesetzt, und fügt der Flüssigkeit Hochdruckwasserstrahl ein Schleifmittel hinzu (häufig Granat). Diese Mischung aus Wasser und Schleifmittelpartikeln erodiert das Material durch den Hochgeschwindigkeitseinschlag.

Dies ist dabei ein rein mechanisches Schneidverfahren, das weder Schmelzen noch chemische Reaktionen erfordert, um einen präzisen Schnitt zu erzeugen. Der durch G-Code gesteuerte Schneidkopf bombardiert dabei das Material, und zehrt es dabei auf, um einen präzisen Schnitt ohne thermische Verzerrungen zu erzeugen.

Vorteile und Grenzen des Wasserstrahlschneidens

| Vorteile | Grenzen |

| Keine Wärmeeinflusszone (WEZ/HAZ): Der Kaltschneideprozess verzieht oder verändert das Material und seine Eigenschaften nicht. | Langsame Schnittgeschwindigkeit: Deutlich langsamer als Laser- oder Plasmaschneiden, insbesondere bei dicken Materialien. |

| Schneidet jedes Material: Kann praktisch jedes Material, inklusive Metall, Verbundwerkstoffe, Keramik, Stein und Glas schneiden. | Hohe Betriebskosten: Hohe Kosten durch Verbrauch des Schleifmittels und der Wartung der Hochdruckpumpen. |

| Exzellente Kantenqualität: Erzeugt eine glatte, samtartige Güte der Schnittfläche, die oft keine Nachbearbeitung erfordert. | Risiko des Verjüngens: Es kann bei sehr dicken Materialien eine leichte Kantenverjüngung (Schnittfugenwinkel) verursachen, moderne 5-Achsen-Anlagen können dies jedoch kompensieren. |

| Eignung für dicke Materialien: Schneidet Metalle mit bis zu 250 mm Stärke. | Lärm: Das Verfahren ist außergewöhnlich laut. |

| Hohe Präzision: Erreicht eine hohe Genauigkeit, während die Toleranzen von der Schnittgeschwindigkeit abhängig sind. |

Materialeinsatz und Überlegungen

Das Wasserstrahlschneiden ist die ideale Lösung für Materilien, die ansonsten nur sehr schwer oder gar nicht mit thermischen Verfahren zu schneiden sind. Dies umfasst Werkzeugstähle, Titan, exotische Legierungen und Verbundwerkstoffe.

Das Wasserstrahlschneiden ist dabei das Verfahren für den Zuschnitt aller hitzeempfindlichen Materialien(wie bereits wärmebehandelte Teile oder Legierungen, die bereits getempert wurden), aber auch für Entwürfe bei denen sich keinesfalls eine thermisch bedingte Verformung oder eine Veränderung in den Materialeigenschaften (durch WEZ/HAZ) ergeben darf.

Das Schnittbild ist dabei außergewöhnlich gut, insbesondere wenn langsame Schnittgeschwindigkeiten eingesetzt werden, die zudem auch noch eine exzellente Rechtwinkligkeit der Schnittkanten (mit minimaler Verjüngung) bewirken.

Industrielle Anwendungen

- Luft- und Raumfahrt: Zuschnitt von Titanbauteilen, Verbundteilen und hochpräzisen Halterungen.

- Medizinische Geräte: Fertigung chirurgischer Instrumente, Implantate und Präzisionskomponenten.

- Werkzeuge und Gussformen: Zuschnitt gehärteter Stähle und komplizierter, anspruchsvoller Werkzeugkomponenten.

- Allgemeine Fertigung: Geringe Stückzahlen, hochpräziser Teile, die aus diversen, schwierig zu schneidenden Materialien gefertigt werden.

Nachdem wir nun die vier primären Schnittverfahren besprochen haben, schließen wir dieses Thema ab, indem wir sie jetzt direkt vergleichen.

Blechzuschnitt: Verfahrensvergleich

| Parameter | Laserschneiden | Plasmaschneiden | Brennschneiden | Wasserstrahlschneiden |

| Verfahrensart | Thermisch (Schmelzen) | Thermisch (Lichtbogen) | Thermisch (Oxidation) | Mechanisch (Erosion) |

| Präzision | ±0,1 mm | ±0,2 mm | ±1-3 mm | ±0,05–0,1 mm |

| Max. Stahl | 25-30 mm | 100+ mm | 300+ mm | 250+ mm |

| Max. Aluminium | 20-25 mm | 100+ mm | Nicht schneidbar | 250+ mm |

| Max. Edelstahl | 15-20 mm | 50 – 80 mm | Nicht schneidbar | 200+ mm |

| Wärmeeinflusszone | 0,1-0,5 mm | 1-3 mm | 3-8 mm | Keine |

| Schnittfugenbreite | 0,1-0,5 mm | 1-8 mm | 3-10 mm | 0,8-1,5 mm |

| Schnittgeschwindigkeit | Schnell (dünn) | Sehr schnell (dick) | Langsam | Sehr langsam |

| Kantenqualität | Exzellent | Mäßig bis Gut | Gering | Exzellent |

| Material | Meiste Metalle, einige Nichtmetalle | nur Leitfähige | nur Kohlenstoffstahl | Alle Materialien |

| Betriebskosten | Mittel bis Hoch | Gering bis Mittel | Sehr Niedrig | Sehr Hoch |

| Ausrüstungskosten | Hoch | Mittel | Sehr Niedrig | Sehr Hoch |

| Am besten für | Komplexe Formen, Präzision | Dicke Baustähle | Sehr dicke Kohlenstoffstähle | Hohe Präzision, kein Wärmeeintrag |

Scherschneiden

Das Scherschneiden, oder kurz Scheren, ist ein mechanisches Schneideverfahren , das zwei gegenüberliegende Klingen dazu verwendet, ein Metallblech entlang einer geraden Linie zu schneiden. Es ist oft die wirtschaftlichste Methode, um einen geraden Schnitt zu machen, da das Verfahren sowohl einfach als auch schnell ist.

Wie es funktioniert

Der Schervorgang ist im Grund analog zur Verwendung einer Schere. Die Anlage nutzt zwei Klingen, eine obere und eine untere, mit einem leichten Winkel (ein bis zwei Grad) zwischen den beiden. Dieser Schnittwinkel, oder auch Spanwinkel genannt, bedeutet, dass der Schnitt progressiv entlang der gesamten Länge des Materials erfolgt, statt im Ganzen auf einmal, was die dafür erforderliche Kraft deutlich reduziert.

Ein Klemmmechanismus hält dabei das Blech in Position, während ein Anschlag dafür sorgt, dass bei einem wiederholten Schnitt die Abmessung genau einstellbar ist. Die meisten modernen Schermaschinen sind hydraulisch und bieten eine sanfte Bewegung mit hoher Leistung zum Schneiden dicker Materialien (z.B. Kohlenstoffstahl bis zu 25 mm).

Die Schlagschere (mit parallelen Klingen), ist zwar weniger häufig im Einsatz, ist aber ideal für dünne Bleche oder kleine Schnitte, da sie gratfreie Kanten erzeugt, was anders als bei angewinkelten Klingen ist, die weiche Materialien verformen können.

Mechanische Schermaschinen sind, obwohl weniger populär, immer noch in Werkstätten zu finden, da sie gut für dünne Bleche geeignet und dabei einfacher zu warten sind, aber mit geringerer Kraft bei begrenzter Leistung einhergehen.

Vorteile und Grenzen des Scherens

| Vorteile | Grenzen |

| Hohe Geschwindigkeit: Sehr schnell, da es entlang einer langen Kante mit einem Schlag abtrennen kann. | Nur gerade Schnitte: Kann nicht zum Schneiden von Kurven oder komplexen Geometrien verwendet werden. |

| Geringe Betriebskosten: Schnelle Zykluszeiten und minimale Verbrauchskosten (ohne Gas oder Schleifmittel). | Kantenqualität ist variabel: Kann insbesondere ohne ein passendes Einrichten Grate und leichte Verformungen verursachen. |

| Kein WEZ/HAZ: Als rein mechanisches Verfahren erzeugt das Scherschneiden keine Wärmeeinflusszone und somit keine thermisch bedingte Verformung. | Klingenverschleiß: Die Klingen stumpfen mit der Zeit ab und müssen gewartet werden, was während des Betriebs jedoch die Schnittqualität erst einmal senkt. |

| Einfachheit: Ein einfaches und zuverlässiges Verfahren, das keine hoch qualifizierten Bediener erfordert. | Duktile Werkstoffe: Funktioniert am besten mit duktilen Materialien; harte oder spröde Werkstoffe können ungünstig brechen. |

| Hohe Produktivität: Ideal für großvolumige Stanzvorgänge und die Aufbereitung von Metall. |

Materialeinsatz und Überlegungen

Das Scherschneiden funktioniert am besten mit duktilen Materialien wie Weichstahl, Stahl mit mittlerem Kohlenstoffgehalt, Edelstählen und Aluminium. Härtere Materialien erfordern mehr Kraft und beschleunigen den Verschleiß der Klingen.

Die Schnittkante weist normalerweise einen kleinen Grat an der Unterseite auf. Die Qualität des Schnitts hängt dabei stark vom „Klingenabstand“ bzw. der Distanz zwischen den beiden Kanten der Klingen ab.

Der Klingenabstand ist das entscheidende Qualitätsmerkmal beim Scherenschneiden und wird definiert sich über die Distanz der oberen und unteren Klinge. Diese Distanz wird in der Regel auf 5 – 10 % Materialstärke eingestellt. Eine zu geringe Distanz (zu wenig Spiel) bewirkt, dass sich die Klingen sehr schnell abnutzen, während zu viel Spiel dafür sorgen kann, dass sich das Material nur biegt oder verdreht, was zu einem großen Grat führt.

Industrielle Anwendungen

Das Scherenscheiden ist ein grundlegender Prozess für den die Vorbereitung von Rohlingen:

- Zulieferer für Bestandsmaterialien: Diese schneiden große Bleche oder Platten in kleinere, besser für den Verkauf geeignete Größen zu.

- HLK: Vorbereitung von geraden Abschnitten aus verzinktem Stahl für Leitungen.

- Dachdeckerarbeiten: Zuschnitt von Metalldächern und Fassadenverkleidungen.

- Allgemeine Fertigung: Ausschneiden einfacher Teile zum anschließenden Biegen oder Stanzen.

- Gerätehersteller: Erzeugung flacher Rohlinge für das Tiefziehen.

Stanzen und Ausstanzen

Das Stanzen und Ausstanzen sind schnelle, mechanische Schneideverfahren, die sich ideal für die großvolumige Produktion eignen. Durch den Einsatz spezieller Werkzeuge und Formen erreichen beide Verfahren eine sehr hohe Zykluszeit, konsistente Qualitäten und eine hohe Wiederholbarkeit der Maße.

Wie es funktioniert

Der zugrundeliegende Mechanismus des Verfahrens beinhaltet dabei ein Stempel (obere Form), der das Material des Blechs durch eine Öffnung im Schneidwerkzeug (untere Form) treibt. Der Hauptunterschied liegt dabei im beabsichtigten Zweck – also ob man z.B. das ausgeschnittene Element oder das Blech mit dem entsprechenden Loch als Endprodukt des Verfahrens ansieht.

- Perforieren: Eine weitere Form des Stanzens, bei dem ein Werkzeug mit mehreren Stempeln eingesetzt wird, um gleichzeitig viele Löcher zu erzeugen, die oft in einem bestimmten Muster angeordnet sind.ning (lower die). The primary difference between them is the intent—i.e., whether the cutout or the remaining sheet is the final product.

- Ausstanzen: Das herausgestanzte Teil ist das gewünschte Endprodukt. Das umgebende Material, oder auch „Netz“ oder „Gitter“ genannt, ist der Abfall. Das Verfahren wird eingesetzt, um Unterlegscheiben, Dichtungen oder Zahnradrohlinge zu erzeugen.

- Stanzen: Das Teil, das aus dem gewünschten Loch herausgestanzt wird, ist der Abfall. Das Hauptblech, das nun Löcher oder Schlitze aufweist, ist das gewünschte Produkt. Auf diese Art werden Lüftungslöcher in Elektronikgehäuse oder Befestigungslöcher für Halterungen erzeugt.

- Feinschneiden: Dies ist eine hochpräzise Variante des Ausstanzens, die extrem enge Abstände (bis zu 10x weniger als die Norm) und kontrollierten Druck einsetzt. Es produziert Teile mit sehr glatten und rechteckigen Kanten, und wird oft für chirurgische Elemente oder Bauteile von Uhren eingesetzt.

Vorteile und Grenzen beim Ausstanzen und Stanzen

| Vorteile | Grenzen |

| Hohe Geschwindigkeit: Extrem schnelle Zykluszeiten, mit einigen Pressen, die über 1.000 Schläge pro Minute erreichen . | Hohe Werkzeugkosten: Spezielle Werkzeuge (Sätze aus Stempel und Schneidwerkzeug) sind teuer, insbesondere für kundenspezifische Formen |

| Exzellente Wiederholbarkeit: Ideal für die Serienfertigung, da das Werkzeug direkt dafür sorgt, dass jedes Teil identisch ist. | Begrenzte Materialstärke: Am besten für Bleche geeignet, i.d.R. 6 mm oder weniger |

| Niedrige Stückkosten (in Großserien): Sobald die Werkzeuge hergestellt wurden, sind die Kosten pro Stück sehr gering. | Werkzeugverschleiß: Die Schneidwerkzeuge nutzen sich ab und müssen regelmäßig überwacht und gewartet werden, um die Qualität der Schneiden aufrechtzuerhalten. |

| Gute Kantenqualität: Eine gut eingerichtete Anlage mit korrektem Spiel produziert saubere, scharfe Kanten . | Verzerrung von Teilen: Kann die Verformung und Verzerrung von Teilen verursachen, insbesondere wenn viele Löcher nah beieinander gestanzt werden. |

| Flexibilität (Revolver): CNC-Revolverstanzanlagen bieten Flexibilität durch den Einsatz einer ganzen Bibliothek an Stanzwerkzeugen. |

Materialeinsatz und Überlegungen

- Das Stanzen und Ausstanzen funktioniert am besten mit duktilen Materialien, die unter Krafteinwirkung nicht brechen. Kohlenstoffstahl wird häufig bis zu 6 mm verwendet, während Edelstähle (die durch das Härten mehr Kraft erfordern) in der Regel auf bis zu 3 bis 4 mm begrenzt sind. Aluminiumlegierungen eignen sich durch ihre Weichheit ebenfalls sehr gut, obwohl sie manchmal am Stempel haften bleiben können.

- Die Kantenqualität hängt dabei von den Materialeigenschaften ab. Duktile bzw. leicht formbare Materialien erzeugen eine glattere Scherkante, während härtere Materialien eine größere Bruchzone mit eine raueren Oberflächengüte aufweisen können.

Um die Verformung des Materials zu vermeiden und die Qualität des Teils sicherzustellen, sollten Sie diesen Regeln befolgen.

- Lochgröße: Der minimale Durchmesser eines Lochs sollte mindestens der Materialstärke entsprechen, aber vorzugsweise größer sein.

- Lochabstand: Der Abstand zwischen Löchern sollte mindestens dem 1,5-fachen der Materialstärke entsprechen.

- Randabstand: Der Abstand eines Lochs vom Rand des Teils sollte mindestens dem 2,5-fachen der Materialstärke entsprechen.

Industrielle Anwendungen

- Elektronik: Belüftunglöcher an Gehäusen, Steckergehäuse, EMI-Abschirmungsperforation

- Automobilbau: Befestigungslöcher in Karosserieblechen, elektrische Kontakte und Präzisionszahnräder (im Feinschnitt).

- Gerätefertigung: Öffnung in Bedienelementen, Lüftungsgitter, Montagehalterungen und dekorative Perforationen.

- HLK: Kanalanschlüsse, Filtergehäuse und Komponenten zur Luftstromsteuerung.

Blechformungsverfahren

Sobald ein Blechrohling erst einmal zugeschnitten ist, ist der nächste Schritt oft ein formgebendes Verfahren. Das bezieht sich auf jedes Verfahren, das das Metall durch Krafteinwirkung so verformt, dass es seine Umformfestigkeit überschreitet, und somit eine permanente neue Form erhält.

Rückfederung und Kompensation

Ein kritisches Konzept in der Formgebung von Metallen ist die Rückfederung. Dies ist die elastische Rückstellung des Materials oder seine Tendenz, nach Wegfall der formgebenden Kraft in seine ursprüngliche flache Form „zurück zu federn“.

Dies basiert darauf, dass das Biegen zwei Bereiche erzeugt: Die außenliegende Schicht, die dabei gedehnt wird (Zugkräfte), und die in der Biegung innenliegende Schicht, die komprimiert wird. Die meisten Materialien sind dabei deutlich widerstandskräftiger gegenüber der Komprimierung als der Zugkraft, weshalb das komprimierte Material die Biegung beim Wegfallen der durch das Werkzeug ausgeübten Kraft wieder zurückdrückt. Dies geschieht besonders häufig beim Luftbiegen.

Um also einen präzisen endgültigen Winkel zu erhalten (z.B. 90°), werden verschiedene Kompensationsmethoden eingesetzt:

- Überbiegen: Das Teil wird über den gewünschten Winkel hinaus gebogen (z.B. auf 88°), damit es zurück auf die gewünschten 90° sprint.

- Bodenbildung oder Prägung: Es wird eine deutlich höhere Kraft eingesetzt, um das Material in die Form zu pressen, was das Material plastisch verformt und die Fähigkeit des Zurückfederns minimiert.

- Auswahl von Stempel/Form: Die Wahl des passenden Stempels mit einem kleineren Radius kann dabei helfen, den kleineren Radius der Biegung „festzusetzen“ und das Zurückfedern zu reduzieren.

Der Einfluss des Zurückfederns bedeutet, dass das Erreichen des Endwinkels stark von den Materialeigenschaften, der Dicke und dem Biegeradius abhängt. Die Konstrukteure müssen zudem darauf achten, dass die Biegesequenz passt, da einige gebogene Flansche das Abkantwerkzeug blockieren können, was die darauf folgenden Biegungen unmöglich macht.

Biegen (Abkantpresse)

Wenn Ingenieure darüber sprechen etwas zu Biegen, dann beziehen sie sich fast immer auf das Biegen mit einer Abkantpresse. Es ist das am häufigsten eingesetzte Blechformungsverfahren, und ist in der Lage alles von einfachen 90° – Winkeln bis hin zu komplexen, mehrfach gebogenen Geometrien zu produzieren.

Wie es funktioniert

Die Abkantpresse nutzt einen Stempel (oberes Werkzeug), um das Metallblech in eine V-förmige Matrize (das untere Werkzeug) zu pressen. Dafür gibt es drei hauptsächlich eingesetzte Methoden:

- Luftbiegen: Dies stellt die gängigste und flexibelste Methode dar. Der Stempel drückt auch dabei das Material in die V-Matrize, allerdings nicht vollständig bis zum Boden. Der endgültige Winkel ergibt sich aus der Tiefe des Stempelhubs, wodurch mit einem Werkzeugsatz verschiedene Winkel erzeugt werden können (z.b. von 90° bis 135°). Diese Methode erfordert die Kompensation der Rückfederung.

- Bodenbildung: Der Stempel presst hierbei das Material so weit, dass es in Kontakt mit dem Boden und Wänden der Matrize kommt. Dies erfordert mehr Kraft (ungefähr 2 bis 3 Mal so viel wie das Luftbiegen) und hilft dabei den Winkel „festzusetzen“, was die Rückfederung signigikant verringert. Der Winkel bestimmt sich dabei aus der Matrize bzw. Form des unteren Teils, wodurch es weniger flexibel als das Luftbiegen ist.

- Prägung: Bei dieser Methode werden extreme Kräfte eingesetzt (5 bis 10fache des Luftbiegens), um den Stempel in das Material zu pressen, und es am Knickpunkt auszudünnen. Dies verformt das Material komplett plastisch, wodurch es praktisch zu keinerlei Rückfederung kommt. Es führt damit zu einer deutlich höheren Präzision, aber auch zu einer schnelleren Abnutzung des Werkzeugs.

Vorteile und Grenzen des Biegens

| Vorteile | Grenzen |

| Hohe Vielfältigkeit: Eine einzelne Anlage kann eine breite Palette von einfachen und komplexen Geometrien erzeugen. | Rückfederung: Erfordert eine vorsichtige Kompensation und Prozesskontrolle für genaue Winkel. |

| Kostengünstig: Die Werkzeugkosten sind relativ normal, und das Verfahren eignet sich sowohl für die Prototypenfertigung als auch die Großserienproduktion. | Minimaler Biegeradius: Der kleinstmögliche Biegeradius wird durch die Dicke des Materials sowie seine Formbarkeit bestimmt. |

| Weithin verfügbar: Abkantpressen sind Standardanlagen, die in beinahe jeder blechverarbeitenden Werkstatt zu finden sind. | Werkzeugspuren: Der Stempel und auch die Matrize können sichtbare „Zeugnisse“ auf der Oberfläche des Teils hinterlassen. |

| Stabile Teile: Erzeugt feste, steife Ecken aus einem einzelnen Stück des Materials. | Kornorientierung: Das Biegen parallel zur Ausrichtung des Korns eines Materials kann, gerade bei engen Radien, zu Rissen führen. |

Materialeinsatz und Überlegungen

Die Regeln für minimale Biegeradien können zu enge Biegeradien erfordern und somit zu Rissen führen.

- Kohlenstoffstähle und formbare Aluminiumlegierungen sind leicht zu biegen, mit einem empfohlenen inneren Biegeradius vom 1-fachen der Materialstärke (1T).

- Härtere Aluminiumlegierungen (wie 5032-H32) sind anfälliger für Risse und erfordern weitere Radien, die oft dem 2- bis 3-fachen der Materialstärke entsprechen.

- Edelstähle (z.B. 304, 316) härten ebenfalls schnell und erfordern einen großen Radius, in der Regel um das 2-fache der Materialstärke.

Tiefziehen

Das Tiefziehen ist ein formgebendes Verfahren, bei dem ein Blechrohling durch die Öffnung einer Form gepresst wird, um zu dehnen und zu komprimieren, damit es die Form des Stempels annimmt. Es wird dazu verwendet, um nahtlose Teile mit einer erheblichen Tiefe zu erstellen, wie zum Beispiel Becher, Kästen oder Gehäuse. Das Flachziehen ist dabei ein ähnliches Verfahren mit weniger Tiefe.

Wie es funktioniert

Der Prozess beginnt mit flachen, vorgeschnittenen Rohlingen.

- Eine Rohlingshalterung (oder „Druckkissen“) senkt sich herab und sichert den Rohling fest über dem Matrizenhohlraum.

- Der Stempel senkt sich ab, und drückt dabei die Mitte des Rohlings in die Matrize.

- Die Rohlingshalterung hält dabei den Druck weiter aufrecht, und erlaubt es dem Material radial nach innen zu fließen (um die Wände zu erzeugen) während sie gleichzeitig eine Faltenbildung verhindert.

- Das Material wird gedehnt und geformt, um präzise der Geometrie des Stempels und der Matrize zu entsprechen.

Vorteile und Grenzen des Tiefziehens

| Vorteile | Grenzen |

| Erzeugt nahtlose, stabile Teile: Ideal für Behälter, die wasser- oder luftdicht sein müssen. Bildet eine kontinuierliche Kornstruktur aus. | Sehr hohe Werkzeugkosten: Ein maßgefertigter Stempel, die Matrize und die Rohlingshalterung sind alle komplex und teuer in der Produktion. |

| Großserienfertigung: Sobald der Prozess erst einmal eingerichtet ist, läuft er sehr schnell und wiederholbar ab, was sehr gut für die Massenproduktion geeignet ist. | Einschränkung beim Material: Erfordert hoch duktile und formbare Materialien, die ohne zu reißen gedehnt werden können. |

| Komplexe Geometrien: Progressives Tiefziehen (mit mehreren Stufen) kann hochkomplexe Formen erzeugen. | Ausfallrisiko: Anfällig für Defekte wie Reißen, Faltenbildung oder die sogenannte „Zipfelbildung“, wenn die Parameter nicht perfekt passen. |

Materialeinsatz und Überlegungen

Das Tiefziehen eignet sich nur für Materialien, die sich ausreichend ohne zu reißen dehnen und fließen können. Dazu gehören kohlenstoffarme Stähle, viele Aluminiumlegierungen (z.B. 3003) sowie Edelstahl.

Der Erfolg im Tiefziehen hängt dabei stark von der Qualität des Materials und seiner Vorbereitung ab.

- Gleichmäßige Dicke: Der Rohling muss eine gleichmäßige Dicke haben, damit zu dünne Bereiche nicht reißen.

- Gratfreie Rohlinge: Sauber geschnittene und gratfreie Rohlinge sind unerlässlich,. Grate vom Zuschnitt können zu Spannungskonzentrationen bewirken und somit Risse auslösen.

- Schmierung: Eine ordnungsgemäße Reibungskontrolle mit Schmiermitteln (Öle, Polymerfilme) ist entscheidend um ein Festfressen (anhaften des Materials) und übermäßiges Erhitzen zu vermeiden.

Sehr tiefe Teile, wie ein Metallbecher, können ggf. mehrere Tiefziehvorgänge erfordern, zwischen die ein Anlassschritt (Wärmebehandlung) geschaltet ist, um die Duktilität des Materials vor dem nächsten Ziehschritt wiederherzustellen.

Industrielle Anwendungen

- Automobilbau: Öltanks, Kraftstofftanks, Türverkleidungen, Karosseriebauteile.

- Küchengeräte: Edelstahlspülen, Kochutensilien, Dunstabzugshauben.

- Verpackung: Aluminiumdose, Lebensmittelbehälter, Sprühdosen, Metallkappen.

- Elektronik: Gehäuse, Kühlkörpergehäuse, Batteriegehäuse

Walzen

Das Walzen ist ein formgebendes Verfahren, bei dem eine Reihe von rotierenden Walzen dazu benutzt werden, Metallbleche in zylindrische oder konische Formen rund zu biegen. Man nutzt es, um konsistente Kurven mit großen Radien zu erzeugen, die so nicht mehr mit einer Abkantpresse praktikabel zu realisieren sind, und zudem keine Einschränkungen in der Länge des Teils haben.

Wie es funktioniert

Die am häufigsten anzutreffende Anlagenkonfiguration stellt die 3-Walzen-Biegemaschine dar, die zwei Stützrollen auf einer niedrigen Ebene und eine anpassbare Walze darüber hat, die den Druck aufbaut, der den Biegeradius bestimmt. 4-Walzen-Biegemaschinen sind ebenfalls verbreitet, da sie eine vierte Walze hinzufügen, die dabei hilft, die vor- und nachlaufenden Kanten des Blechs vorzubiegen, und somit die „flachen Stellen“ zu eliminieren, die 3-Walzen-Maschinen oft haben.

Die motorisierten Walzen führen zudem das Material durch die Maschine. Die korrekte Ausrichtung des Blechs ist dabei entscheidend, für gerade und konsistente Zylinder. In Abhängigkeit vom Zielradius muss das Blech gegebenenfalls mehrfach durch die Walzen geführt werden, um schrittweise die endgültige Geometrie zu erreichen.

Vorteile und Grenzen des Walzens

| Vorteile | Grenzen |

| Große, konsistente Radien: Erzeugt glatte Kurven mit großen Radien, die in einem Schritt in einer Abkantpresse so nicht erstellt werden könnten. | Beschränkung des Mindestradius: Der minimal erreichbare Radius wird dabei einerseits durch den Durchmesser der Walzen definiert, aber auch durch die Stärke des Materials. |

| Keine Längenbeschränkung: Kann kontinuierlich gekurvte Teile formen, wie sie zum Beispiel bei Rohren oder Tanks erforderlich sind. | Mehrere Durchgänge: Das Erreichen eines präzisen Radius erfordert oft multiple Durchgänge, und kann dementsprechend Zeit kosten. |

| Formenvielfalt: Kann dazu verwendet werden, konische und Formen mit variablen Radien zu erzeugen (wofür spezielle Anlagen erforderlich sind). | Flache Stellen: 3-Walzen-Maschinen hinterlassen kleine, flache Bereiche am Anfang und Ende eines Bleches. |

| Dicke Materialien: Das Verfahren kann auch dicke Platten und Strukturteile formen. | Nur für einfache Geometrien: Beschränkt auf einfach gekurvte Profile. |

Materialeinsatz und Überlegungen

Das Walzen funktioniert am besten mit Blech aus duktilem Metall . Der allmähliche Umformprozess mit einem großen Radius reduziert dabei das Risiko von Rissen im Vergleich zu sehr abrupten Abkantbiegungen.

Der minimale Biegeradius ist dabei typischerweise das 3- bis 5-fache der Materialstärke, womit das Walzen ideal für große Kurven geeignet ist. Während das sogenannte „Stufenbiegen“ (also das Erzeugen kleiner, benachbarter Biegungen) mit einer Abkantpresse eine solche große Kurve simulieren kann, so stellt diese jedoch keinen echten, glatten Radius dar, wie ihn das Walzen erzeugt.

Das Walzen funktioniert dabei am besten mit Materialien mit einer Stärke von mehr als 6 mm. Für diese schweren Bleche ist das Walzen deutlich effizienter und ebenfalls eine effektivere Methode als andere formgebende Verfahren für das Erzeugen von Zylindern mit großem Durchmesser, Tanks und strukturellen Kurven. Die Rückfederung ist dabei minimal, da die Spannung allmählich verteilt wird, obwohl weiche Materialien wie Aluminium für Markierungen durch die Rollen empfänglich sein können.

Montage

Sobald die Teile zugeschnitten und geformt wurden, werden sie oft in Unterbaugruppen oder komplette Produkte zusammengefügt. Die Wahl der Verbindungsmethode beeinflusst dabei die Festigkeit, das Aussehen, die Kosten sowie die Gebrauchstauglichkeit der Baugruppe. Jedes Verfahren bietet dabei bestimmte Kompromisse, die gegenüber den Anforderungen des Projekts berücksichtigt werden müssen.

Schweißen

Das Schweißen erzeugt eine permanente, hochfeste Verbindung durch das Auf- und Verschmelzen des Basismaterials, oft unter Einsatz eines Füllmaterials. Es erzeugt die stärkste mögliche Verbindung, und die Verfahren reichen vom präzisen händischen Lichtbogenschweißen bis hin zum Hochgeschwindigkeits-Widerstandsschweißen.

Lichtbogenschweißverfahren

Beim Lichtbogenschweißen wird ein elektrischer Lichtbogen verwendet, um intensive Wärme zu erzeugen, die das Basis- und Füllmaterial schmilzt. Es wird in der Regel ein Schutzgas eingesetzt, um das geschmolzene Schweißbad (aus den flüssigen Materialien) vor atmosphärischer Kontamination zu schützen.

- WIG (Wolfram-Inertgas): WIG (englisch:TIG)-Schweißen nutzt eine nicht verbrauchbare Wolframelektrode und einen Inertgasschutz. Das WIG-Schweißen bietet eine hervorragende Kontrolle über Hitze und Schweißqualität, weshalb es ideal für dünnere Materialien und Anwendungen geeignet ist, die saubere und präzise Schweißnähte erfordern (wie zum Beispiel Edelstahl oder Aluminium). Es handelt sich um ein manuelles Verfahren, das stark und flexibel, aber auch relativ langsam ist.

- MIG (Metall-Inertgas): Verbraucht eine Drahtelektrode, die kontinuierlich durch den Kopf des Schweißgerätes geführt wird, aus dem auch das Schutzgas bereitgestellt wird. Das MIG-Schweißen bietet ein hervorragendes Gleichgewicht aus Geschwindigkeit und Qualität, und ist dabei einfacher zu erlernen als das WIG-Schweißen, und ist dabei gut für das Schweißen von Kohlenstoffstahl, Edelstählen und Aluminium geeignet.

- Stabschweißen (SMAW): Das SMAW – Shielded Metal Arc Welding, oder auch Stabschweißen verbraucht eine mit Flussmittel beschichtete Elektrode. Das Flussmittel erzeugt beim Verbrennen sein eigene Schutzgas, und macht dadurch eine externe Gasflasche unnötig. Das Verfahren ist deshalb relativ einfach, tragbar und kostengünstig, und eignet sich ideal für Arbeiten im Freien, wobei jedoch die Schweißqualität nicht mit dem MIG- oder WIG-Verfahren mithalten kann.

Widerstandsschweißverfahren

- Punktschweißen: Wird eingesetzt, um sich überlappende Bleche ohne Füllmaterial zu verschweißen. Unter Druck wird ein elektrischer Strom durch die Bleche geleitet, wodurch sich, bedingt durch den elektrischen Widerstand, Wärme, und somit ein kleiner, lokal begrenzter Schweißpunkt bildet. Es ist ein automatisiertes Hochgeschwindigkeitsverfahren, das die Automobilindustrie in der Montage von Karosserieteilen dominiert.

- Nahtschweißen: Verwendet rotierende radförmige Elektroden, um eine Reihe von sich überlappenden Schweißpunkten zu erzeugen, die eine kontinuierliche, undurchlässige Naht bilden. Es wird häufig für die Herstellung von Treibstofftanks, Behältern und HLK-Kanälen eingesetzt.

Vorteile und Grenzen des Schweißens

| Vorteile | Grenzen |

| Hochfest: Erzeugt eine durchgehende, verschmolzene Verbindung, die in der Regel so stark wie das Ausgangsmaterial ist. | Wärmeeinflusszone(WEZ): Die intensive Hitze verändert die Materialeigenschaften (z.B. Festigkeit, Korrosionsbeständigkeit) im Bereich um die Schweißnaht. |

| Verbindung unterschiedlicher Stärken: Kann effektiv ein dünnes Teil mit einem dicken Teil verbinden. | Hohe Qualifikation erforderlich: Die Qualität der Schweißnaht ist, insbesondere beim WIG-Schweißen, sehr stark von Erfahrung und Geschick der schweißenden Person abhängig. |

| Steifigkeit: Bietet hervorragende Lastenübertragungen und Steifigkeit beim Einsatz in einer Baugruppe. | Permanent: Die Verbindung kann zur Wartung oder Reparatur nicht ohne Schneiden demontiert werden. |

| Dicht: Verfahren wie das WIG- oder Nahtschweißen können die Verbindung hermetisch dicht versiegeln. | Verformung (Verziehen): Der starke Wärmeeintrag kann bei dünnen Blechen zum Verziehen führen. |

Materialeinsatz und Überlegungen

Die meisten gängigen Metall können geschweißt werden, jedoch muss das Verfahren und das Füllmaterial sorgfältig ausgewählt werden.

- Kohlenstoffstahl bietet eine exzellente Schweißbarkeit.

- Edelstähle erfordern eine sorgfältige Kontrolle der Wärme, um Karbidabscheidungen zu vermeiden, die die Korrosionsbeständigkeit vermindern.

- Aluminium ist deutlich schwieriger zu schweißen, da es schnell eine Oxidschicht bildet, und gleichzeitig eine hohe Wärmeleitfähigkeit hat, weshalb es eine saubere Oberfläche benötigt und unter Schutzgas geschweißt werden muss (i.d.R. mit MIG- oder WIG-Verfahren).

Ein großer Nachteil des Schweißens ist es, dass sämtliche Oberflächenbeschichtungen entfernt werden müssen bevor geschweißt werden kann. Ein Teil, das bereits lackiert, pulverbeschichtet oder verzinkt ist, muss im Bereich der Schweißnaht (bis auf das blanke Metall herunter) sauber geschliffen werden. Dies erhöht häufig die Komplexität des Produktionsablaufs, weil ein Teil vom Zuschnitt und der Formgebung zu einem zweiten Schweißspezialisten und dann noch zu einem dritten Zulieferer zum Beschichten gebracht werden muss.

Hart- und Weichlöten

Das Hart- und Weichlöten sind Verbindungsverfahren, die äußerlich aussehen wie das Schweißen, jedoch einen entscheidenden Unterschied mit sich bringen: Das Verfahren verwendet ein Füllmaterial, umdie Verbindung herzustellen, ohne dass dasAusgangsmaterial geschmolzen wird. Dieser Ansatz mit niedrigeren Temperaturen vermeidet somit viele der mit dem Schweißen verbundenen Probleme.ith welding.

Wie es funktioniert

Beide Verfahren beruhen auf der Kapillarwirkung, um ein geschmolzenes Füllmaterial in einen engen Spalt zwischen zwei enganliegenden Teilen zu ziehen. Das Füllmaterial verbindet sich mit den (festen) Oberflächen und verfestigt sich, wodurch eine dauerhafte Verbindung entsteht.

- Hartlöten: Nutzt Füllmaterialien mit einem Schmelzpunkt von über 450 °C. Gängige sogenannte Hartlote sind Silberlegierungen oder Kupfer-Phosphor.

- Weichlöten: Nutzt Füllmaterialien mit einem Schmelzpunkt von unter 450 °C. Gängige Weichlote sind Zinnbleie oder bleifreie Legierungen.

Vorteile und Grenzen des Hart- und Weichlötens

| Vorteile | Grenzen |

| Geringer Wärmeeintrag: Reduziert das Risiko der Verformung (Verziehen) und erzeugt keine große WEZ, was die grundlegenden Eigenschaften des Ausgangsmaterials bewahrt. | Geringere Festigkeit: Die Festigkeit der Verbindung wird durch die Festigkeit des Füllmaterials bestimmt, und nicht durch das Ausgangsmaterial. |

| Verbindung unterschiedlicher Metalle: Es stellt ein ausgezeichnetes Verfahren zur Verbindung unterschiedlicher Metalle (z.b. Kupfer und Stahl) dar, die nicht einfach geschweißt werden können. | Präzise Temperaturkontrolle: Das Verfahren erfordert eine sorgfältige Kontrolle der Temperatur, damit nur das Füllmaterial, aber nicht das Ausgangsmaterial schmilzt. |

| Sauberes Erscheinungsbild: Erzeugt eine sehr saubere, ordentliche Naht mit minimalem Aufwand in der Nachbearbeitung. | Flussmittelentfernung: Das zur Reinigung der Naht verwendete Flussmittel muss nach dem Löten gründlich entfernt werden, um Korrosion zu vermeiden. |

Materialeinsatz und Überlegungen

Hart- und Weichlöten werden häufig bei Kupfer, Messing und vielen Stahlsorten eingesetzt. Aluminium und Edelstahl können auch verbunden werden, erfordern jedoch spezielle Fluss- und Füllmittel, um passend auf die Bildung von schützenden Oxidschichten zu reagieren.

Das Weichlöten wird im Allgemeinen für dünnere Bleche (bis zu 3 mm für Kupfer, weniger bei Stahl) eingesetzt, während das Hartlöten auch bei Blechen bis zu 6 mm Stärke genutzt werden kann.

Der Entwurf einer Verbindung, bzw. der Naht, ist von entscheidender Bedeutung sowohl für das Hart- als auch das Weichlöten. Um eine maximale Kapillarwirkung zu erzielen, sollte der Abstand der zusammenzufügenden Teile extrem gering und konsistent sein, und liegt in der Regel im Bereich zwischen 0,05 mm und 0,2 mm.

Industrielle Anwendungen

- Hartlöten:

- HLK-Anlagen (z.B. Kältemittelleitungen).

- Wärmetauscher

- Luft- und Raumfahrtkomponenten, die luftdichte Verbindungen benötigen

- Weichlöten:

- Elektronikbauteile (Leiterplatten)

- Leichte mechanische Verbindungen und Rohrleitungen

Mechanische Befestigung

Die rein mechanische Befestigung ist ein grundlegendes Verbindungsverfahren, die sich vom Schweißen unterscheidet. Ihr Hauptvorteil liegt darin, dass sie keine Wärmeeinflusszone (WEZ) erzeugt, und es somit erlaubt sehr unterschiedliche Materialien zu verbinden, und zudem nach der Oberflächenveredelung durchgeführt werden kann.

Viele mechanische Verbindungsverfahren erzeugen zudem lösbare Verbindungen, die die Demontage, Wartung und Reparatur erlauben – ein kritisches Element im Rahmen vieler Produktdesigns.

Schraub- und Gewindeverbindungen

Gewindeverbindungen (Maschinenschrauben, selbstschneidende Schrauben und Muttern) erzeugen starke und zuverlässige Verbindungen, die in der Regel demontierbar sind.

- Maschinenschrauben werden mit Muttern oder vorgebohrten Gewindebohrungen verwendet.

- Selbstschneidende Schrauben, auch Blechschrauben genannt, formen (verdrängen) ihr eigenes Gewinde während der Montage, wodurch sie ideal dafür geeignet sind, sich fest in dünne Bleche zu „verbeißen“.

Wenn Schrauben- und Mutterverbindungen richtig angezogen sind (vorgespannt), dann werden die Teile durch die Druckreibung entlang des Gewindes zusammengehalten. Dies bedeutet, dass die Verbindung stark gegenüber Scherkräften ist, weil die Reibung ein Rutschen verhindert, und nicht die „Scherfestigkeit“ der Schraube. Die Schraube selbst steht dabei hauptsächlich unter Zugspannung, was zugleich ihre stärkste Ausrichtung darstellt. its strongest orientation.

Nieten

Beim Nieten wird eine permanente Verbindung hergestellt, indem ein verformbares Verbindungsstück (die Niete) in eine Bohrung eingeführt wird, und dann beidseitig ein „Kopf“ erzeugt wird.

- Vollniete sind einfach und stark, erfordern jedoch Zugang zu beiden Seiten des Werkstücks.

- Blindniete (oder auch „Schussbolzen“) sind eine beliebte Art von Verbindung in der Blechfertigung, da sie von einer Seite aus installiert werden können.

- Selbststanzende Nieten (SPRs) sind Teil eines automatisierten Hochgeschwindigkeitsverfahrens (häufig im Automobilbau anzutreffen), in dem die Nieten durch das obere Blech hindurch gestanzt werden, und sich dann in das untere Blech hinein erweitern, und somit kein vorgebohrtes Loch erfordern.

Clinchen

Das Clinchen, oder auch Falzen oder Bördeln, ist ein permanentes Hochgeschwindigkeitsverbindungsverfahren, das dem Punktschweißen oder der selbststanzenden Niete ähnelt, jedoch in einem Punkt anders ist: es verwendetet keine Verbrauchsstoffe (wie Verbindungslemente oder Füllmaterialien). Dazu werden ein Stempel und eine Matrize verwendet, die die zwei Bleche in einen „Clinch“ pressen, bzw. eine Falz oder eine Bördelung erzeugen, und somit einen festen, verzahnten mechanischen Knopf bilden. In der Gerätefertigung oder dem Bereich HLK wird das Verfahren weitreichend eingesetzt.

Vorteile und Grenzen der mechanischen Verbindung

| Vorteile | Grenzen |

| Kein Wärmeeintrag: Bewahrt die Materialeigenschaften (Festigkeit, Härtung, Korrosionsbeständigkeit). | Spannungskonzentration: Die Belastung konzentriert sich auf die Befestigungslöcher, was zur Bildung eines Ermüdungspunktes beitragen kann. |

| Unterschiedliche Materialien: Verbindet auf einfache Art unterschiedliche Materialien (z.B. Aluminium und Stahl) ohne galvanische Korrosionsprobleme (wenn die Befestigungselemente richtig ausgewählt wurden). | Lochvorbereitung: Die meisten Methoden (außer SPR und das Clinchen) erfordern das Bohren oder Stanzen eines geeigneten Lochs, was mindestens einen weiteren Prozessschritt erforderlich macht. |

| Erlaubt die Demontage: Sowohl Maschinen- als auch selbstschneidende Schrauben erzeugen eine entfernbare Verbindung für Wartungs- und Reparaturarbeiten. | Zugang erforderlich: Viele Verbindungselemente (wie Maschinenschrauben oder Vollniete) erfordern einen beidseitigen Zugang zum Werkstück. |

| Funktioniert mit beschichteten Teilen: Die Teile können vor der Montage lackiert, pulverbeschichtet oder galvanisiert werden. | Korrosionsrisiko: Die ungeeignete Auswahl von Befestigungselementen kann galvanische Korrosion verursachen, wenn verschiedenartige Metalle eingesetzt werden. |

| Einfachheit: Viele Verfahren erfordern keine hoch qualifizierten Angestellten. | Zusätzliches Gewicht: Die Befestigungselemente erhöhen das Gewicht der Endmontage stärker im Vergleich zu einer Schweißnaht oder einem Klebstoff. |

Materialeinsatz und Überlegungen

Mechanische Befestigungen funktionieren bei nahezu allen Blechmaterialien. Die Materialauswahl ist jedoch bei der Auswahl der Befestigungselemente selbst von entscheidender Bedeutung.

Bei der Verbindung unterschiedlicher Metalle, oder jeder Art von Metall in einer korrosiven Umgebung, ist die Wahl des Materials der Verbindungselemente von kritischer Wichtigkeit.

- Um galvanische Korrosion zu vermeiden, sollten Sie deshalb Befestigungselemente aus kompatiblen Materialien verwenden (z.B. Edelstahlschrauben für Edelstahlteile, Aluminium für Aluminium).

- Verfahren wie das Clinchen oder selbststanzendes Nieten erfordern duktile Materialien, die ohne Rissbildung verformt werden können.

Klebeverbindungen

Das Kleben nutzt strukturelle Klebstoffe, um starke, leichte Verbindungen zu schaffen, die die Last auf eine große Flache verteilen, statt sie auf einige Punkte zu konzentrieren. Moderne Klebstoffe können in Ihrer Festigkeit mit mechanischen Befestigungselementen durchaus vergleichbar sein, und bieten zudem zusätzliche Vorteile, wie die Abdichtung gegenüber Feuchtigkeit und das Dämpfen von Vibrationen.

Wie es funktioniert

Strukturklebstoffe (wie Epoxide, Acryl, Urethane) bilden eine chemische Verbindung, die sich vernetzt und somit die Teile zusammen hält. Das Kleben umfasst dabei im Allgemeinen drei Schritte:

- Oberflächenvorbereitung: Dies ist der wichtigste Schritt. Die Oberflächen müssen vollständig frei von Öl, Schmiere und Oxiden sein. Die kann ein Abwischen mit Lösungsmitteln, ein mechanisches Abreiben oder chemisches Ätzen erfordern.

- Anwendung: Ein dünner Film aus Klebstoff wird kontrolliert aufgetragen.

- Aushärtung: Der Klebstoff verfestigt sich durch eine chemische Reaktion, die je nach Klebstoffart durch Zeit, Hitze, Feuchtigkeit oder UV-Strahlung ausgelöst oder beschleunigt werden kann.

Vorteile und Grenzen der Klebeverbindung

| Vorteile | Grenzen |

| Lastenverteilung: Durch die Verteilung der Last über die gesamte Klebefläche reduziert sich die Spannungskonzentration und es verbessert sich die Ermüdungsbeständigkeit. | Oberflächenvorbereitung ist entscheidend: Die Festigkeit der Verbindung hängt sehr stark von der sorgfältigen Reinigung und Vorbereitung der Flächen ab. |

| Verbindung unterschiedlicher Materialien: Eine exzellente Art verschieden Materialien (z.B. Metall und Kunststoff) ohne galvanische Korrosion zu verbinden. | Umweltempfindlichkeit: Die Haftungsfestigkeit kann durch hohe Temperaturen, Feuchtigkeit oder chemische Einwirkungen beeinträchtigt werden. |

| Dichtet Verbindungen ab: Erzeugt eine kontinuierliche Verbindung, die gegen das Eindringen von Verunreinigungen oder Feuchtigkeit schützen kann. | Schwierige Demontage: Die Verbindungen sind von permanenter Natur und können nicht einfach so zerstörungsfrei gewartet oder repariert werden. |

| Ästhetisch sauber: Bietet ein glattes äußeres Erscheinungsbild ohne sichtbare Befestigungsmerkmale oder Schweißspuren. | Schwierige Qualitätskontrolle: Es ist schwierig, ohne zerstörende Einflüsse die Qualität und Festigkeit einer Klebeverbindung zu prüfen. |

| Leicht: Fügt nur ein minimales Gewicht in Vergleich zu Befestigungselementen zur Montage hinzu. | Aushärtungszeit: Erfordert Zeit zum Aushärten (Minuten bis Stunden), was den Produktionsdurchsatz vermindern kann. |

Materialeinsatz und Überlegungen

Strukturklebstoffe können alle gängigen Metalle verkleben, einschließlich Aluminium, Edelstahl und Kohlenstoffstahl, aber nur wenn die Oberfläche richtet vorbereitet wurde. Ölige oder oxidierte Oberflächen werden ein Versagen der Klebeverbindung verursachen.

Im Gegensatz zu anderen Füge- / Verbindungsverfahren liegt der Erfolg zu 90 % in der Vorbereitung. Die Oberfläche muss sauber und trocken und frei von Verunreinigungen (wie Öl, Rost oder schwere Oxidierung) sein. Bei strukturellen Anwendungen bedeutet dies oft, dass die Oberfläche abgestrahlt (sandgestrahlt) werden muss, oder eine chemische Grundierung aufgetragen werden muss, um eine richtige chemische Bindung sicherzustellen.

Nachbearbeitung: Veredelung und Beschichtung

Die Nachbearbeitung ist, wie der Name es andeutet, der abschließende Fertigungsschritt, der sich in zwei Schlüsselphasen aufteilt. Die erste Phase ist die Oberflächenveredelung, während der mechanisch Unvollkommenheiten wie scharfe Kanten, Ausscheidungen oder Grate entfernt werden, die beim Zuschnitt oder der Formgebung zurückgeblieben sind. Die zweite Phase ist das Aufbringen von Beschichtungen, um die Baugruppe vor Ihrer Umgebung zu schützen und eine lange Lebensdauer zu gewährleisten.

Oberflächenveredelung

Die Oberflächenveredelung ist die mechanische Behandlung der Oberfläche eines Teils zur Entfernung von Fehlern, Verbesserung der Güte oder der Vorbereitung für die endgültige Beschichtung.

Entgraten

Das Entgraten ist ein grundlegendes Verfahren zur Entfernung scharfer Kanten und Grate, die beim Schneiden, Stanzen oder der Formgebung entstehen.

Manuelles Entgraten ist immer noch weit verbreitet, und es werden Feilen, Schaber und andere Schleifwerkzeuge zur Bearbeitung der Kanten eingesetzt.

Die Trommelpolitur nutzt abrasive Medien in einer sich drehenden Trommel, um gleichmäßig bei ganzen Chargen (von i.d.R. kleineren Teilen) Grate zu entfernen und eine gleichmäßige Textur zu erzielen.

Elektrochemisches Entgraten ist ein Verfahren, bei dem in einem zum Galvanisierung umgekehrt ablaufenden Prozess (einer Art gezielter chemischer Erosion) Grate entfernt werden. Dies geschieht, indem ein elektrischer Strom und ein Fluss aus Elektrolyten dafür sorgt, dass sich (primär hervorstehendes) Material vom Werkstück löst.

Politur und Schleifen

Beim Schleifen wird ein (auf einem Rad, Gurt oder einer Scheibe) gebundenes Schleifmittel dazu verwendet, Metall zu entfernen. Es handelt sich um ein deutlich substantielleres Verfahren als das Entgraten, und wird oft dazu verwendet, ganze raue Bereiche (wie Schweißnähte) zu glätten oder die gesamte Oberfläche für die Beschichtung vorzubereiten.

Die Politur ist ein deutlich feineres Verfahren, das die Oberfläche eher veredelt, und in einem glatteren und helleren Erscheinungsbild resultiert. Für Metalle wie Edelstahl, die keine Beschichtung benötigen, kann eine Politur bereits den letzten Prozessschritt in der Herstellung darstellen. Es vermindert mikroskopische Rauigkeiten, was wiederum das Wachstum von Bakterien und die Ansammlung andere Verunreinigungen hemmt, und somit dafür sorgt, dass das Teil generell einfacher zu reinigen und zu desinfizieren ist.

Schützende Beschichtung

Die meisten Metalle oxidieren (rosten) oder korrodieren, wenn sie ungeschützt der Umgebung ausgesetzt sind. Aufgebrachte Schutzbeschichtungen stellen die strukturelle und funktionale Integrität des Teils über seine Lebensdauer hinweg sicher.

Pulverbeschichtung

Die Pulverbeschichtung ist eine gängige und sehr haltbare Oberflächenveredelung. Ein trockenes, gefärbtes Pulver wird elektrostatisch aufgeladen, und auf ein geerdetes Metall gesprüht. Das Teil wird dann in einem Ofen ausgehärtet, in dem das Pulver schmilzt und in eine gleichförmige, resiliente Schicht verschmilzt, die in der Regel 25 – 100 Mikrometer dick ist. Es bietet eine ausgezeichnete Schlag- und Abriebfestigkeit, die den meisten Nasslacken deutlich überlegen ist.

Nasslacke

Die moderne Flüssiglackierung nutzt Spritzpistolen (airless, luftunterstützt oder elektrostatisch), um mehrere Schichten eines Flüssiglacks aufzutragen. Ein typisches System umfasst dabei eine Grundierung für Haftung und Korrosionsschutz, gefolgt von einer Schicht aus Decklack, der für Farb-, Glanz- und Umweltbeständigkeit sorgt.

Galvanisieren

Das Galvanisieren ist ein Verfahren zum Aufbringen einer schützenden Verzinkung auf Stahloberflächen.

- Feuerverzinkung: Das Stahlteil wird in ein Bad aus geschmolzenem Zink eingetaucht, wodurch eine dicke (45-85 Mikrometer), haltbare und metallurgisch verbundene Beschichtung auf dem Stahl entsteht. Diese Art von Beschichtung ist bekanntermaßen „selbstheilend“; sollte die Oberfläche zerkratzt werden, korrodiert zuerst das umgebende Zink, und bildet „selbstaufopfernd“ eine neue Schutzschicht aus Zinkoxid für den freiliegenden Stahl aus.

- Elektrogalvanisierung: In diesem Elektrobeschichtungsverfahren wird eine deutlich dünnere Zinkschicht (5 bis 25 Mikrometer) aufgebracht, was eine deutlich hellere Oberflächengüte und eine bessere Maßhaltigkeit bei präzisen Anforderungen an Teile ermöglicht.

Eloxieren

Das Eloxieren ist ein elektrochemisches Verfahren, das speziell bei Aluminium angewendet wird. Es erzeugt eine kontrollierte und harte Schicht aus Aluminiumoxid auf der Oberfläche, welches einen exzellenten Korrosionsschutz ohne eine deutliche Zunahme der Dicke gewährt.

| Typ | Verfahren | Schlüsseleigenschaften |

| Eloxieren Typ I | Chromsäure | Sehr dünn (bis zu 2,5 µm). Für minimale Maßänderungen [cite:802, 803] |

| Eloxieren Typ II | Schwefelsäure | Standard (2,5 – 25 µm). Der gebräuchlichste Typ, gut für Korrosionsschutz und dekorative Farben[cite:804]. |

| Eloxieren Typ III | Schwefelsäure (Hartlack) | Dick und sehr hart (25-100 µm). Bietet eine ausgezeichnete Verschleiß- und Abriebfestigkeit [cite: 805]. |

Elektroplattierung

Die Elektroplattierung ist ein Verfahren, bei dem eine dünne Metallschicht auf ein Werkstück aufgebracht wird. Dies kann zu rein dekorativen Zwecken, aber auch für funktionelle Zwecke erfolgen, wie beim Vernickeln (für die Optik) oder dem Verchromen (für extreme Härte und Verschleißfestigkeit). Es bietet eine exzellente Kontrolle der Dicke der aufgebrachten Beschichtung, wodurch es ideal für Präzisionsanwendungen ist.

Fazit: Ein Verfahren für jeden Entwurf

Das Verständnis des vollen Spektrums der Blechfertigungsverfahren, und der Prozesse, in denen sie zusammen eingesetzt werden können, ist entscheidend für kostengünstige und funktionale Entwürfe. Die zu Beginn getroffenen Entscheidungen – von der Materialauswahl bis hin zur Teilgeometrie – beeinflussen, welche der Vielzahl von Optionen beim Zuschnitt, der Formgebung und die Oberflächenveredelung für diesen Entwurf zur Verfügung stehen.

Ein Ingenieur, der sich des gesamten Fertigungsprozesses bewusst ist, von der gelieferten Normgröße der Bleche bis hin zur endgültigen Schutzbeschichtung, ist am besten in der Lage Teile und Produkte zu entwerfen, die nicht nur funktionell sind, sondern auch verlässlich und ökonomisch zu produzieren.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)