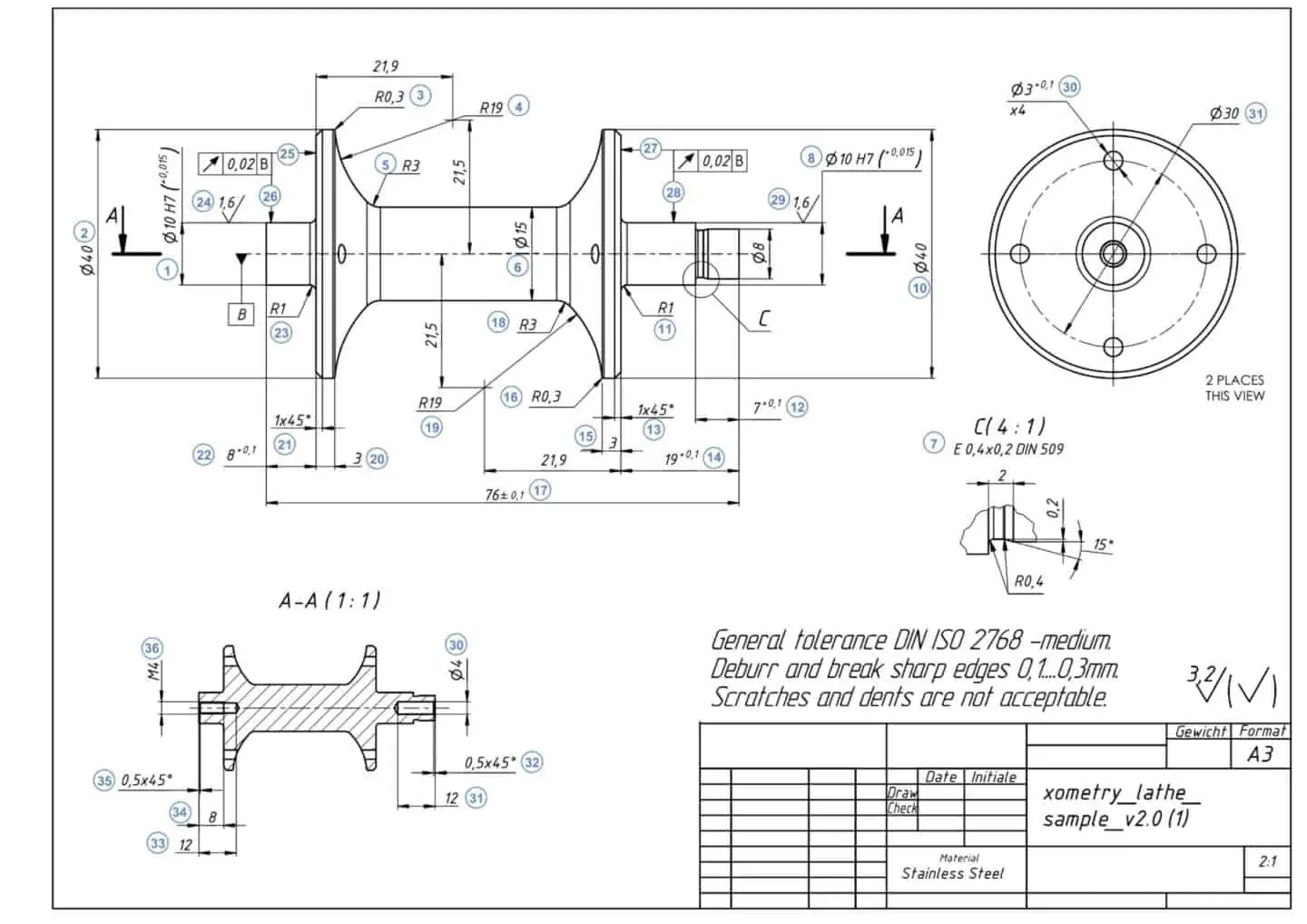

Während sich die moderne Fertigung stark auf 3D-CAD-Modelle verlässt, so sind die 2D-Zeichnungen immer noch dafür relevant, kritische Toleranzen zu spezifizieren, die gewünschte Oberflächengüte festzulegen und die Ansprüche an die Inspektion und Prüfung zu definieren, was ein 3D-Model an sich nicht ermöglichen kann.

Dieser Leitfaden behandelt die grundlegenden Elemente von technischen Zeichnungen – von Linientypen und orthografischen Projektionen bis hin zu Bemaßungs- und Informationsblöcken – und bietet einen schrittweisen Prozess zur Erstellung fehlerfreier technischer Zeichnungen für die Produktion.

Warum Sind Technische Zeichnungen So Wichtig?

In einer Ära, in der eine Instant Quoting Engine oder eine CAD-Maschine eine 3D-CAD-Datei direkt interpretieren kann, wird die Rolle einer 2D-Zeichnung oft infrage gestellt. Dennoch ist für fast alle gewerblichen Fertigungsaufgaben ein 3D-Modell nicht ausreichend.

Ein 3D-CAD-Modell definiert die Geometrie zwar perfekt, aber eine 2D-Zeichnung kann die zulässige Unvollkommenheit definieren.

Hauptfunktionen einer technischen Zeichnung

- Klare Spezifizierung für Innen-/Außengewinde, Rändelung und Oberflächenbehandlung, die nicht explizit in 3D modelliert sind.

- Ein 3D-Modell hat nominale Abmessungen. Eine Zeichnung hingegen verwendet GD&T sowie Maßtoleranzen, um den Maschinisten mitzuteilen, welche Merkmale für Funktion und Montage entscheidend sind.

- Spezifizierung der Oberflächenrauhigkeits werte (z.b. Ra 0,8 µm) für spezifische Oberflächen, was direkt die Bearbeitungszeit und -kosten beeinflusst.

- Im Fall eines Streits über Teil, die nicht passen oder funktionieren, ist die abgezeichnete (unterschriebene) technische Zeichnung das endgültige Dokument zur Lösung des Problems.

- Eine übersichtliche Zeichnung erlaubt es den abschätzenden Personen enge Toleranzen, komplexe Merkmale und Veredelungsanforderungen, die Kosten in die Höhe treiben, schnell zu identifizieren.

Selbst bei einfachen Teilen sollten Sie Ihr 3D-Modell immer mit einer technischen 2D-Zeichnung begleiten. Die 3D-Datei steuert den Pfad des Werkzeugs, aber die 2D-Datei ist das Inspektionsdokument, das für die Qualitätskontrolle verwendet wird.

Die Bestandteile einer technischen Zeichnung

Auf den ersten Blick kann eine technische Zeichnung aufgrund ihrer Dichte an Informationen einschüchternd wirken. Dabei beginnt die Entschlüsselung dieser Informationen mit dem Verständnis der grundlegenden Bausteine: Linien, Ansichten, Koordinaten und Informationsblöcken.

Es ist dabei wichtig anzumerken, dass dieser Artikel technische Zeichnungen aus einer modernen CAD-Perspektive betrachtet. Während sich traditionelle technische Zeichnungen oft sehr streng auf Variationen in der Linienstärke stützten (z.B. dick für sichtbare Konturen, dünn für Abmessungen) automatisiert CAD-Software häufig die Linienstärken oder verwendet eine Farbcodierung zur besseren Differenzierung. Dennoch bleiben die grundlegenden Linientypen und ihre Bedeutungen normiert.

Linien

Linien sind das grundlegendste Element jeder technischen Zeichnung. Jede Art von Linie vermittelt eine bestimmte Bedeutung bezüglich der Geometrie des Teils oder im Hinblick auf Anmerkung zur Zeichnung.

Sichtbare Linie (Durchgehend): Dicke, durchgezogene und durchgehende Linien definieren die sichtbaren Kanten und Konturen eines Teils, wie es aus einem bestimmten Blickwinkel gesehen werden kann. Sie stellen die physischen Grenzen des Objekts dar.

Verdeckte Linien (Gestrichelt): Dünne Linien, die aus kurzen Strichen bestehen, stellen Kanten, Flächen oder Merkmale dar, die hinter anderer Geometrie im Blickfeld verborgen liegt.

Phantomlinie: Dünne Linie, bei der ein langer Strich sich mit zwei kurzen Strichen abwechselt. Sie stellt alternative Positionen beweglicher Teile, benachbarte Komponenten im Kontext oder sich wiederholende Merkmale dar. So kann zum Beispiel eine durchgezogene Linie ein Scharnier in der geschlossenen Position zeigen, während die Phantomlinie den Pfad in einer offenen Position darstellt.

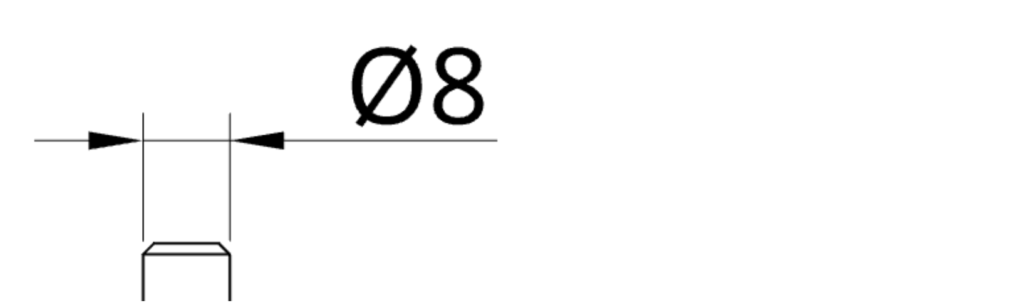

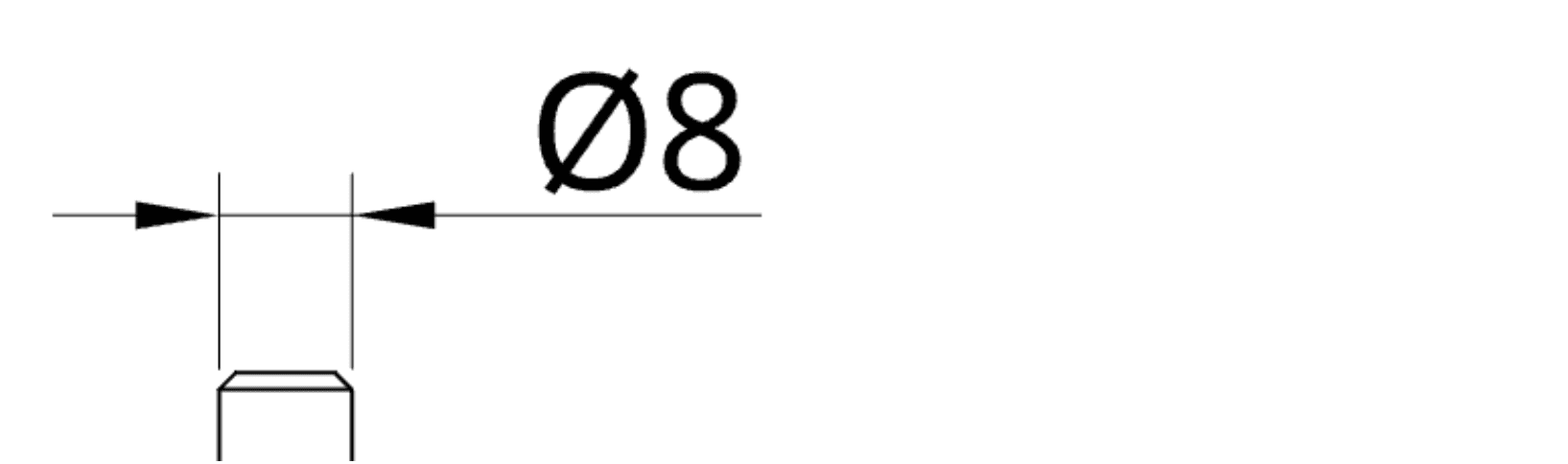

Mittellinie: Dünne Linie aus sich abwechselnden langen und kurzen Strichen, die die Mittelachse zylindrischer Merkmale (wie Löcher oder Wellen) aufzeigen oder die Symmetrielinien/-achsen auf einem Teil definieren.

Bemaßungs- und Verlängerungslinien: Diese dünnen, aber durchgezogenen Linien funktionieren zusammen, um eine Abmessung zu definieren.

Verlängerungslinien erstrecken sich über die Grenzen eines Merkmals hinaus, um die Ausdehnung der Messung anzuzeigen.

Die Bemaßungslinie verläuft zwischen ihnen, und dabei i.d.R. durch Pfeilspitzen abgeschlossen, während der Messwert mittig darüber oder darunter platziert wird.

Führungslinie: Eine dünne Linie, die in einer Pfeilspitze oder einem Punkt/Kreis endet, und zur Verbindung eines Merkmalz mit der dazugehörigen Notiz, Bemaßung, Spezifizierung oder GD&T-Anweisung dient.

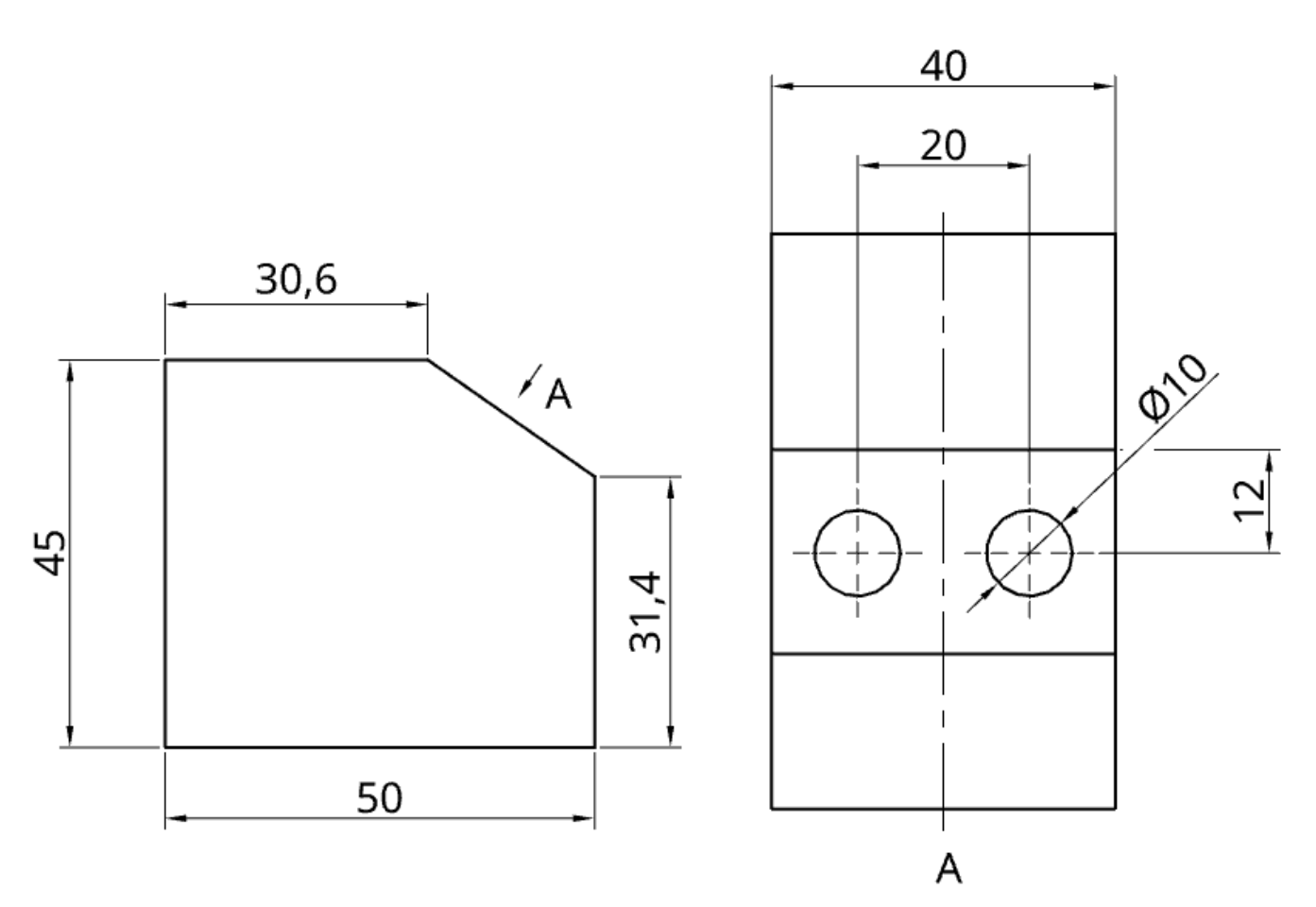

Linie der Schnittebene: Eine dicke oder gestrichelte Linie, die mit großen Pfeilspitzen beendet wird. Sie zeigt den Pfad und die Blickrichtung des Schnittes an, der die Schnittansicht bestimmt. Sie wird immer zusammen mit einer Buchstabenbezeichnung (wie z.B. A-A) als Referenz verwendet.

Schnittlinie (Schraffur): Dünne angewinkelte Linie, die in einem Muster angeordnet werden, um anzuzeigen, dass ein festes Material in einer Schnittansicht durchschnitten wurde. Unterschiedliche normierte Schraffurmuster werden oft dazu eingesetzt, um sichtbar zwischen Materialien oder angrenzenden Teilen in einer Baugruppe zu differenzieren.

Die Schraffur bzw. Kreuzschraffur eines Merkmals veranschaulicht jenen Bereich des Teils, der durch den Schnitt (virtuell) durchschnitten wurde. Im Hinblick auf die Klarheit, werden verschiedene Materialien mit spezifischen Schraffurmustern dargestellt sowie auch zusammenpassende Teile auf die gleiche Weise gekennzeichnet werden, wobei sie dabei jedoch normalerweise einen anderen Schraffurwinkel aufweisen.

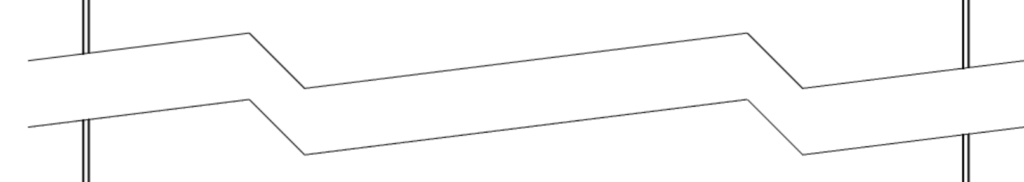

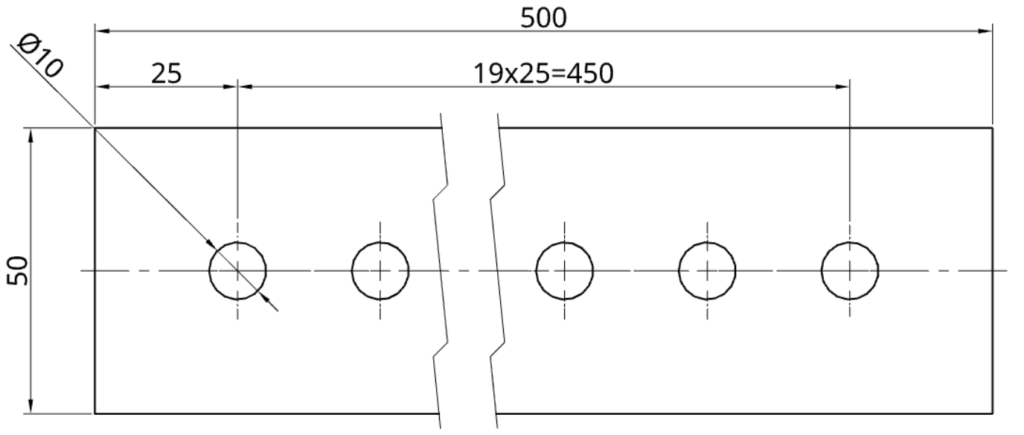

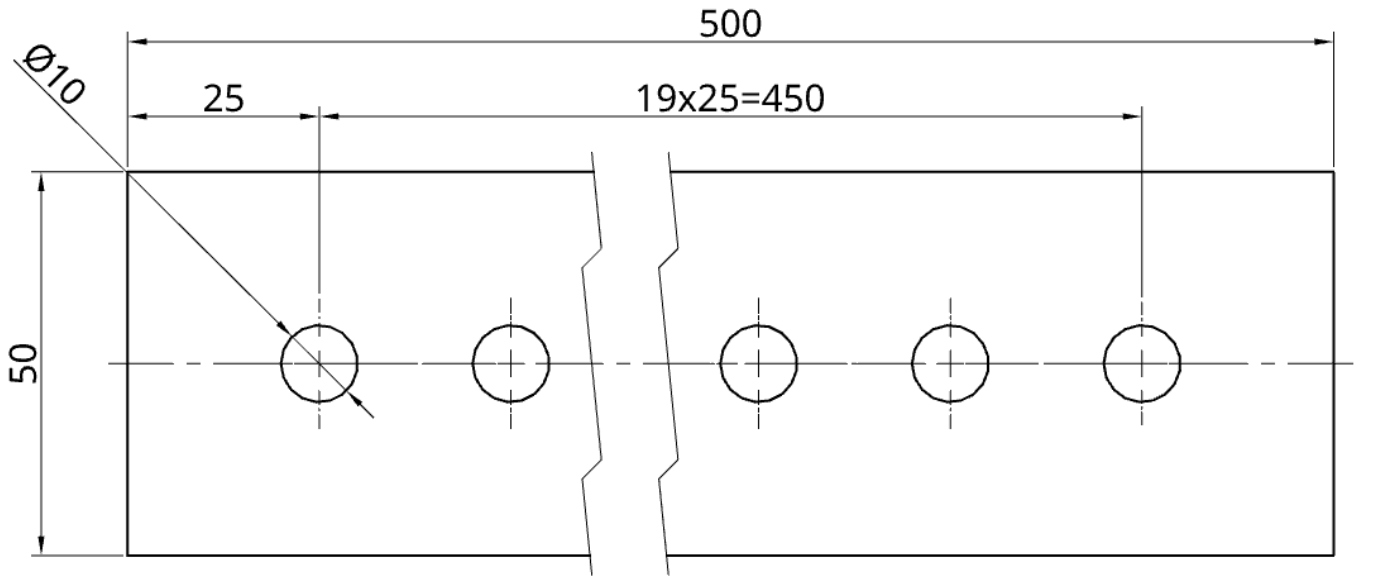

Linienbruch: Zick-Zack- oder freihändige Wellenlinien verkürzen die Ansicht eines langen, gleichmäßigen Teils, das sonst nicht im gegebenen Maßstab auf die Zeichnung passen würde. Es zeigt an, dass ein Abschnitt des Teils im Sinne der Kürze weggelassen wurde. Um zwischen einem Linienbruch und einer Schnittlinie klar zu differenzieren, vergleichen Sie zwischen einer gebrochenen Ansicht, und einer Schnittansicht, wie sie weiter unten dargestellt wird.

Koordinaten

Koordinaten stellen ein Gittersystem dar, das entlang der Grenzen großer oder komplexer technischer Zeichnungen platziert wird. Sie dienen als alphanumerische Bezugspunkte, und vereinfachen das Festlegen bestimmter Bereiche während der Besprechung der Zeichnung mit dem Hersteller oder mit Kollegen.

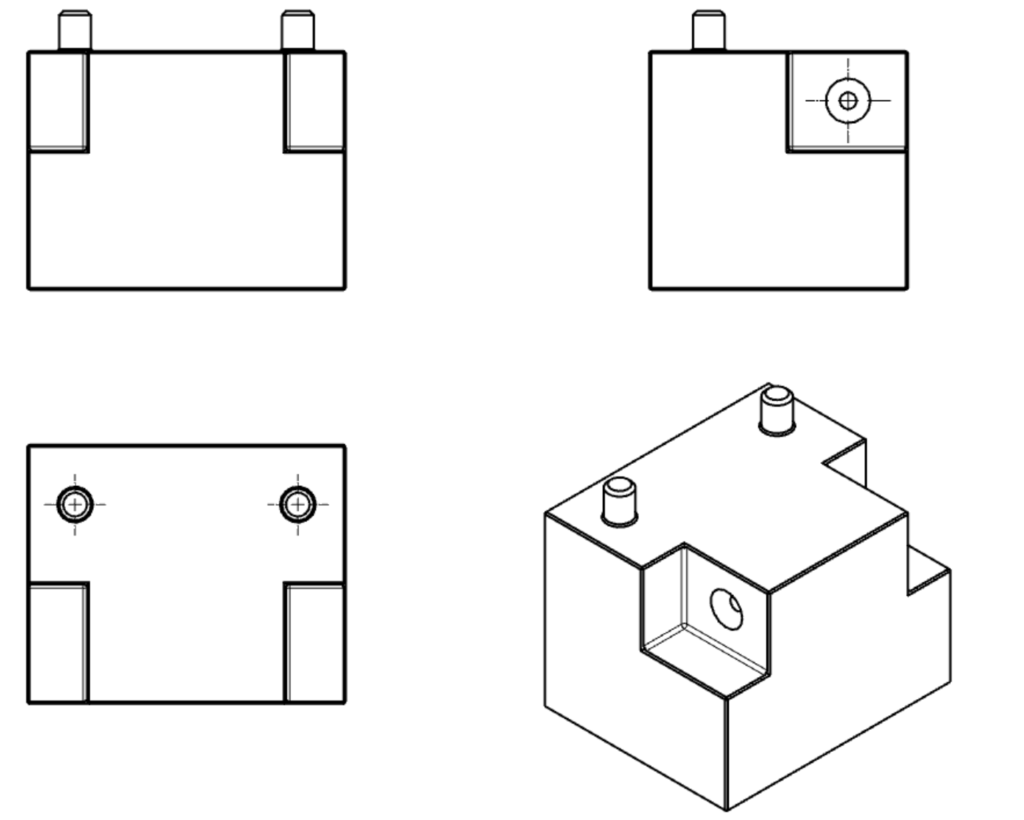

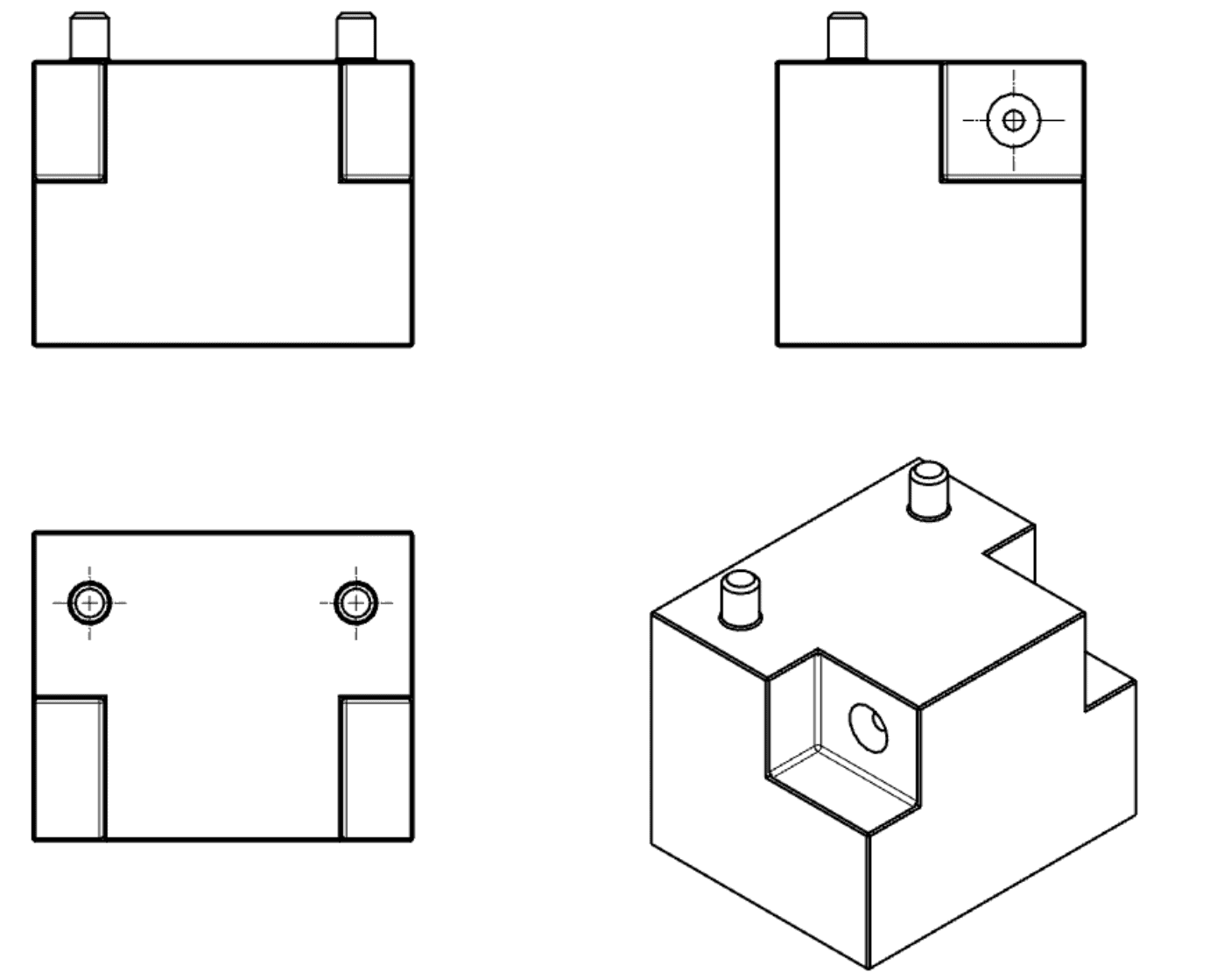

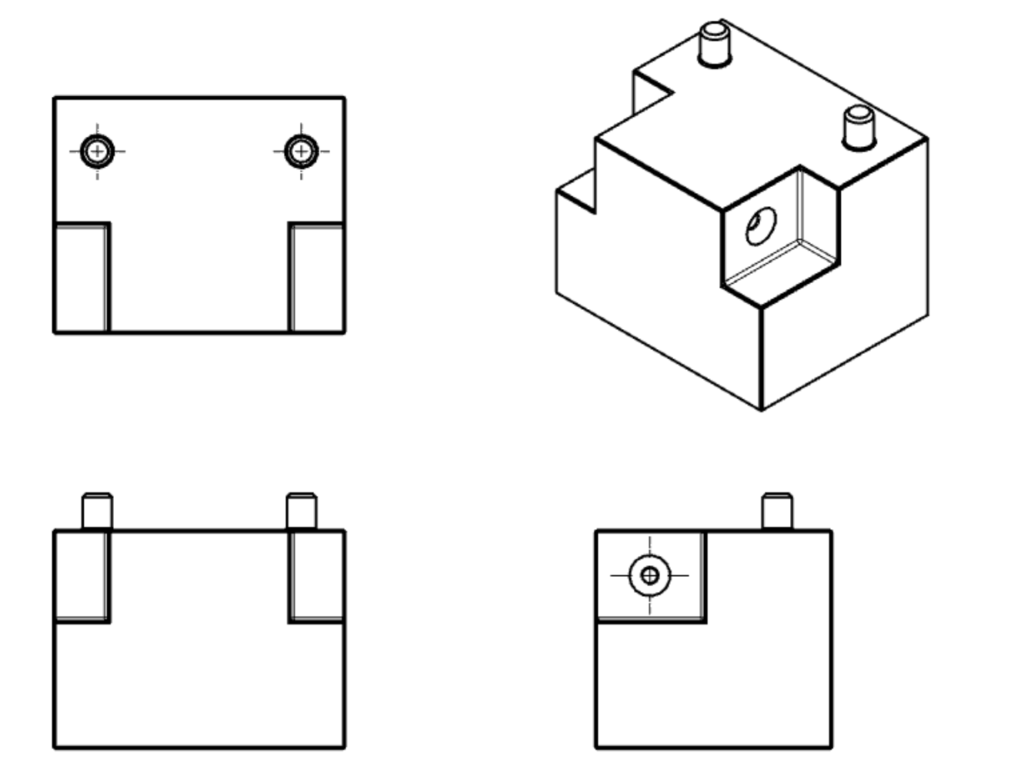

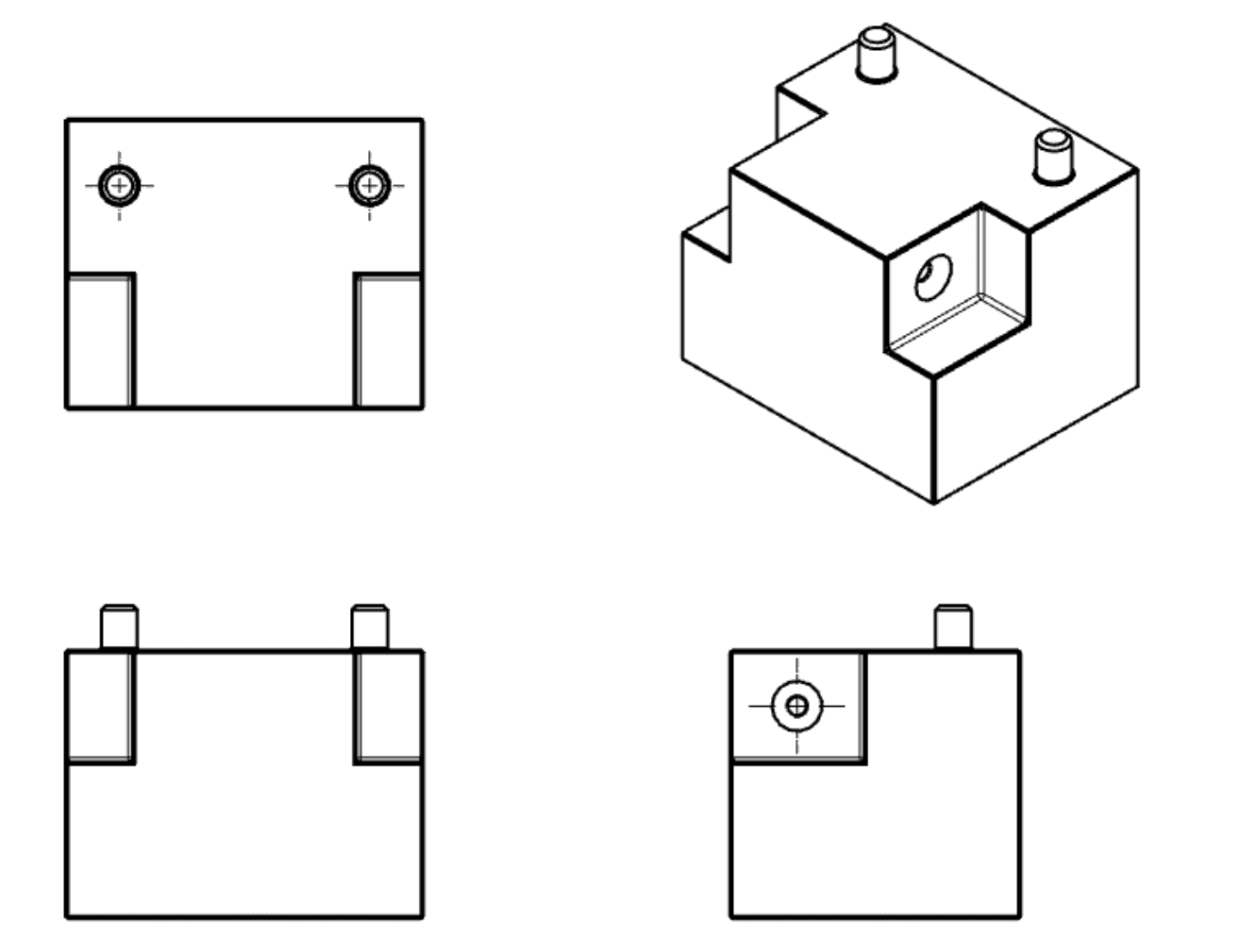

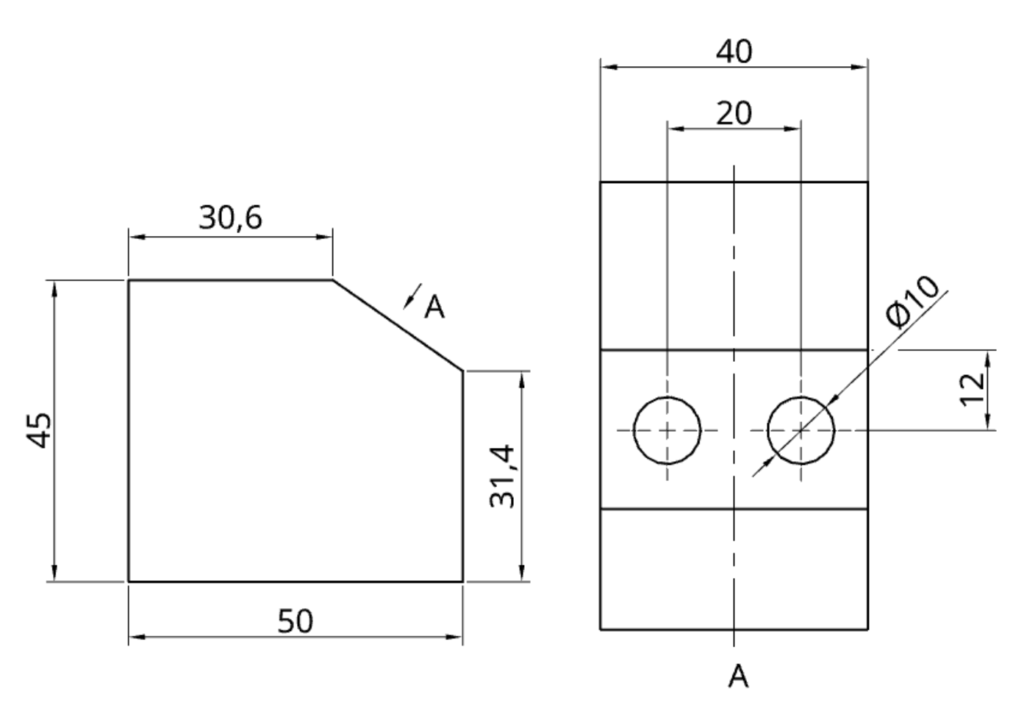

Hauptansichten (orthografische Projektion)

Die orthografische Projektion ist ein Standardverfahren für die verzerrungsfreie Abbildung eines 3D-Objekts in 2D. Eine Multiview-Zeichnung enthält normalerweise drei Hauptansichten: Vorderseite, Oberseite und die Seitenansicht. Da es keine perspektivische Verzerrung gibt, kann jede Linie direkt gemessen werden, um die wahre 1:1 Dimension (oder die skalierte Dimension wie z.B. 1:5) zu bestimmen.

- Vorderseiten-/Frontalansicht: Die das Teil am besten beschreibende Seite, diese wird in der Regel als die zentrale Ansicht gewählt.

- Draufsicht: Zeigt das Objekt direkt von oben gesehen.

- Seitenansicht: Zeigt das Teil von links oder rechts (in Relation zur Vorderseite) betractet.

Die Anordnung dieser Ansichten hängt vom regionalen Standard ab:

Normalprojektion (Europa/Asien): Das Teil wird so abgebildet, als ob es auf dem Papier ruht, und Sie drehen es so als würden Sie es umdrehen, um die anderen Seiten zu sehen. Die Vorderansicht befindet sich normalerweise oben links.

Dreitafelprojektion (USA/Kanada): Das Teil wird dabei innerhalb eines „Glaskastens“ abgebildet, und die Ansichten werden auf die Wände des Kastens projiziert. Die Draufsicht befindet sich direkt über der Frontalansicht, und die rechte Seitenansicht wird rechts von der Frontalansicht platziert.

- Prüfen Sie das Symbol: Schauen Sie immer nach, welches Projektionssymbol im Titelfeld verwendet wird, um herauszufinden, ob die Normalprojektion oder Drei-Tafelprojektion verwendet wird, da Fehlinterpretationen dazu führen können, dass die Teile verkehrt herum hergestellt werden.

Unterstützende Ansichten

Während orthographische Ansicht die Hauptansichten darstellen, erfordern komplexe Teile oft zusätzliche Ansichten für eine bessere Übersichtlichkeit.

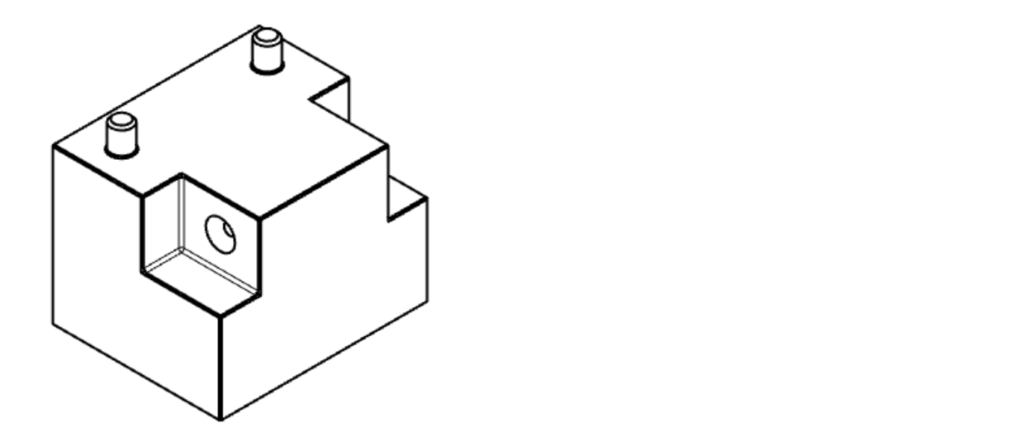

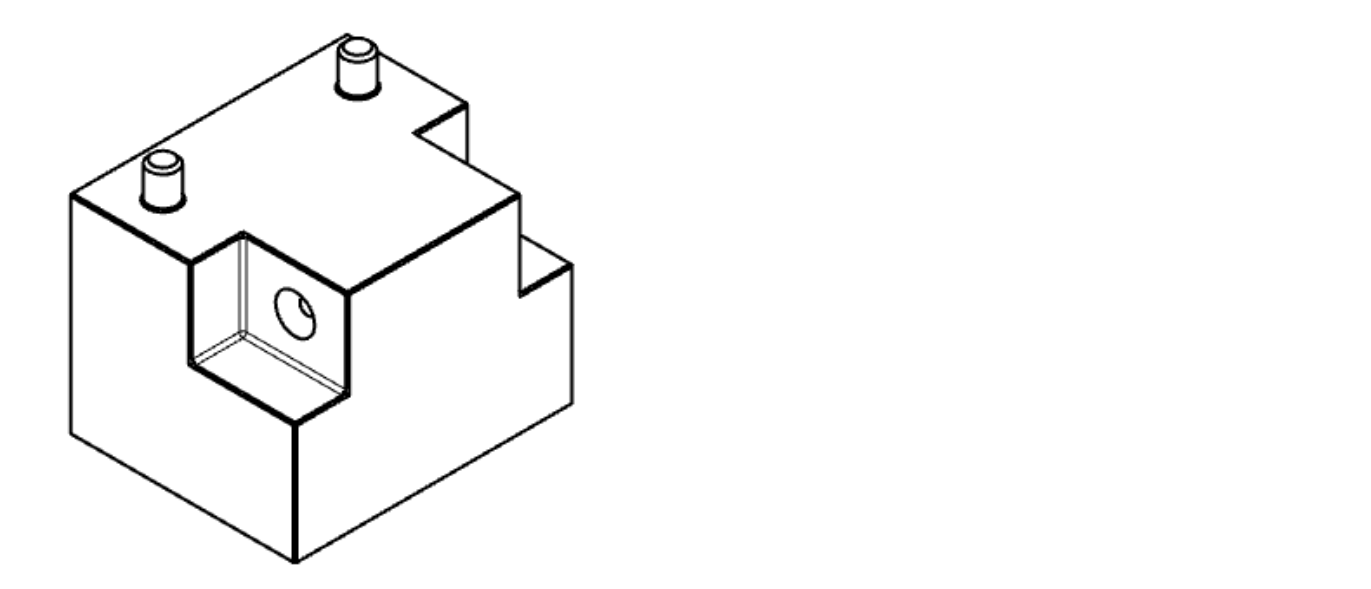

Isometrische Ansicht: Eine 3D-Darstellung des Teils. Während sie nicht zwingend für die Geometrie in der Fertigung erforderlich ist, ist die Aufnahme einer isometrischen Ansicht empfehlenswert. Sie erlaubt es dem Maschinisten ein sofortiges, intuitives Verständnis des Teils und seiner grundlegenden Form, Einbaurichtung und Montageausrichtung zu erlangen.

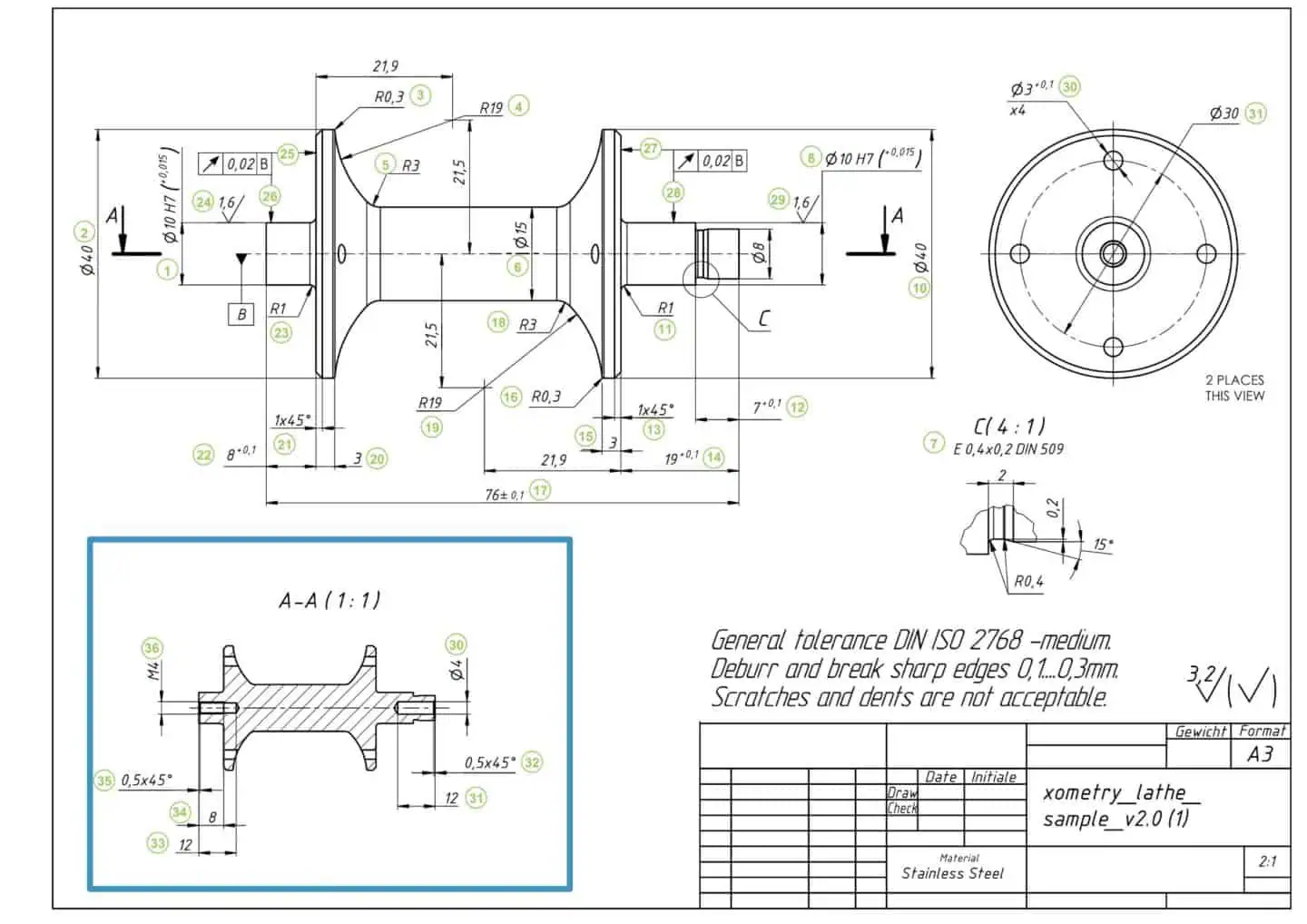

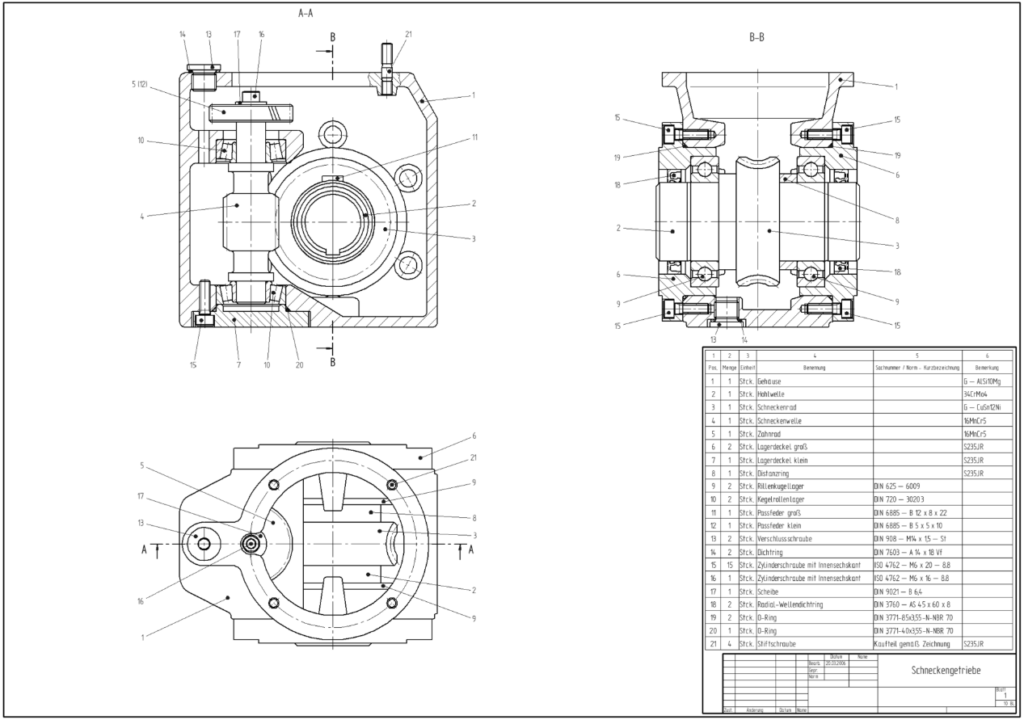

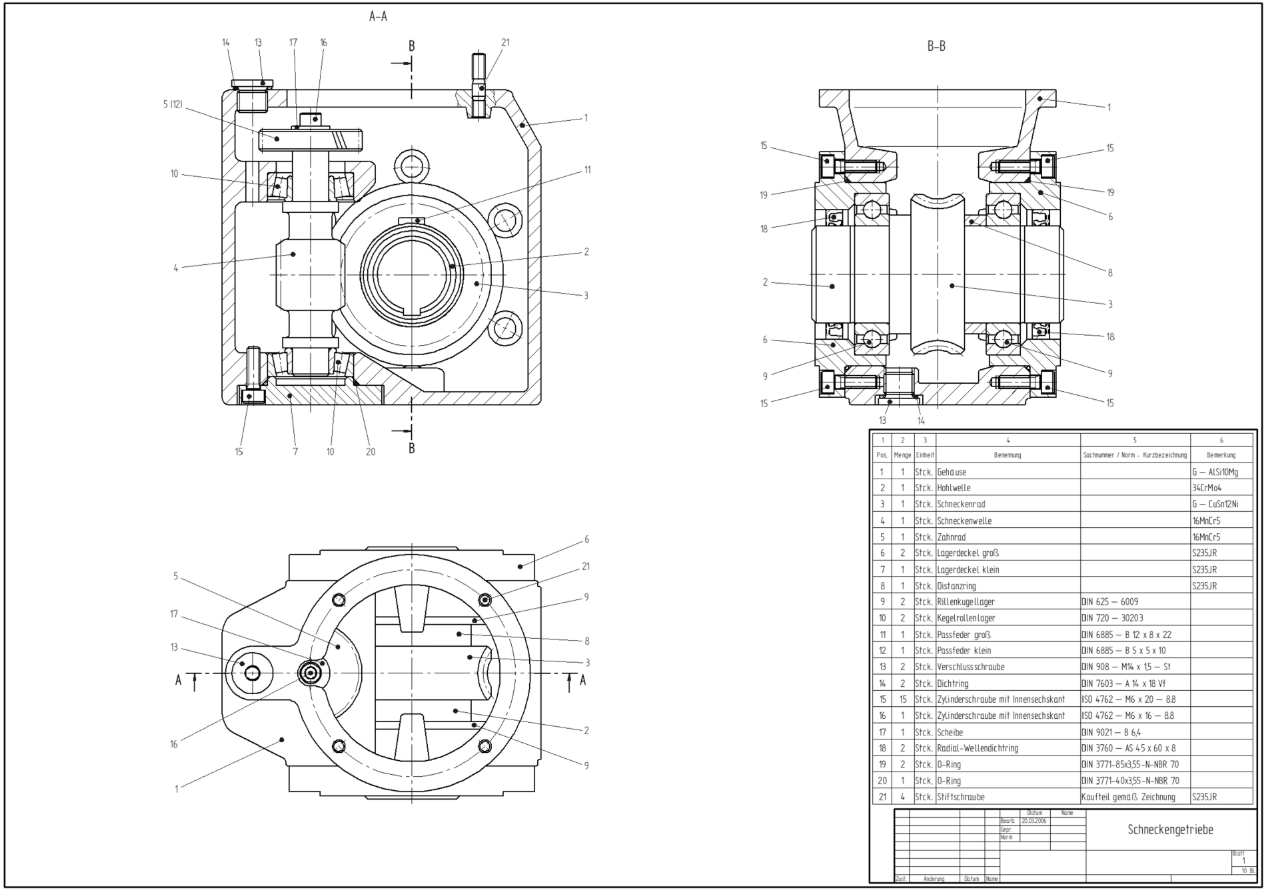

Schnittansicht (Querschnitt): Ein Querschnitt als Schnittansicht durchtrennt das Teil, um innenliegende Merkmale aufzuzeigen, die in den orthografischen Ansichten so nicht zu sehen sind.

- Wie es funktioniert: Eine gekennzeichnete Linie der Schnittebene zeigt auf einer orthografischen Ansicht an, wo der Schnitt erfolgt. Die resultierende Schnittansicht verwendet dann ein Schraffurmuster, um jene Bereiche aufzuzeigen, in denen festes Material weggeschnitten wurde. Komplexe Teile erfordern ggf. mehrere Schnittansichten.

Hilfsansichten: Eine Hilfsansicht zeigt eine Oberfläche eines Teils aus einem Winkel, der nicht parallel zu den Hauptansichtsebenen verläuft. (Also Vorn, Oben, Seite.) Die ist wichtig, um die wahren Abmessungen und Formen von Merkmalen auf geneigten oder schrägen Oberflächen (messbar) abzubilden.

Detailansicht: Eine Detailansicht ist ein vergrößerter „reingezoomter“ Blick auf einen spezifischen, in der Regel komplexen Bereich einer anderen Ansicht. Man verwendet sie, um Merkmal abzubilden, die anderweitig zu klein oder zu eng beieinander stehen, um sie in der Maßstabsdarstellung des Originals gut zu erkennen. Detailansichten müssen dabei nicht an den orthographischen Ansichten ausgerichtet sein. Man identifiziert sie anhand einzelner Buchstaben, die sich auf die Bereich in einer anderen Ansicht beziehen, die dann vergrößert wird.

Spezialisierte Ansichten

Über die Standardprojektion hinaus werden bestimmte Ansichten verwendet, um komplexe Zeichnungen zu vereinfachen oder Montageanleitungen zu vereinfachen.

Gebrochene Ansicht: Eine gebrochene Ansicht wird dafür eingesetzt, lange, gleichförmige Teile (wie Wellen, Träger oder Rohre), die sonst nicht auf das Zeichenblatt passen würden, im erforderlichen Maßstab (z.B. für einen Flansch) darzustellen. Bruchlinien werden dazu verwendet, den zentralen, unveränderten Abschnitt eines Teils zu „entfernen“, während die kritischen Enden dabei ohne Platzvergeudung abgebildet werden können.

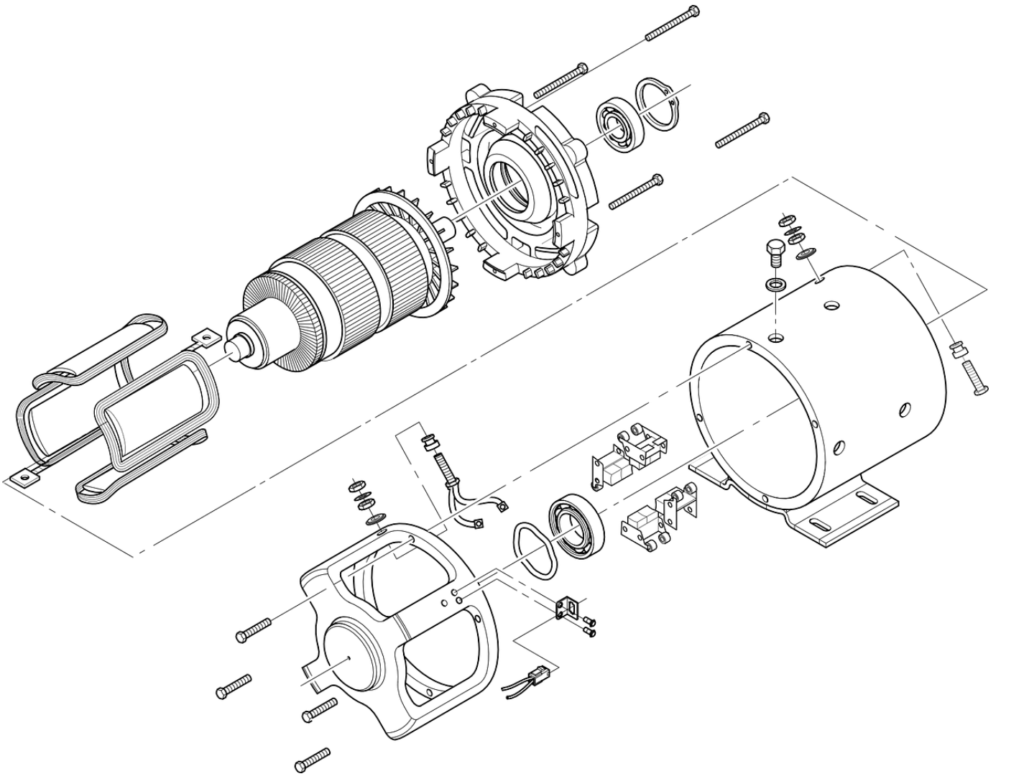

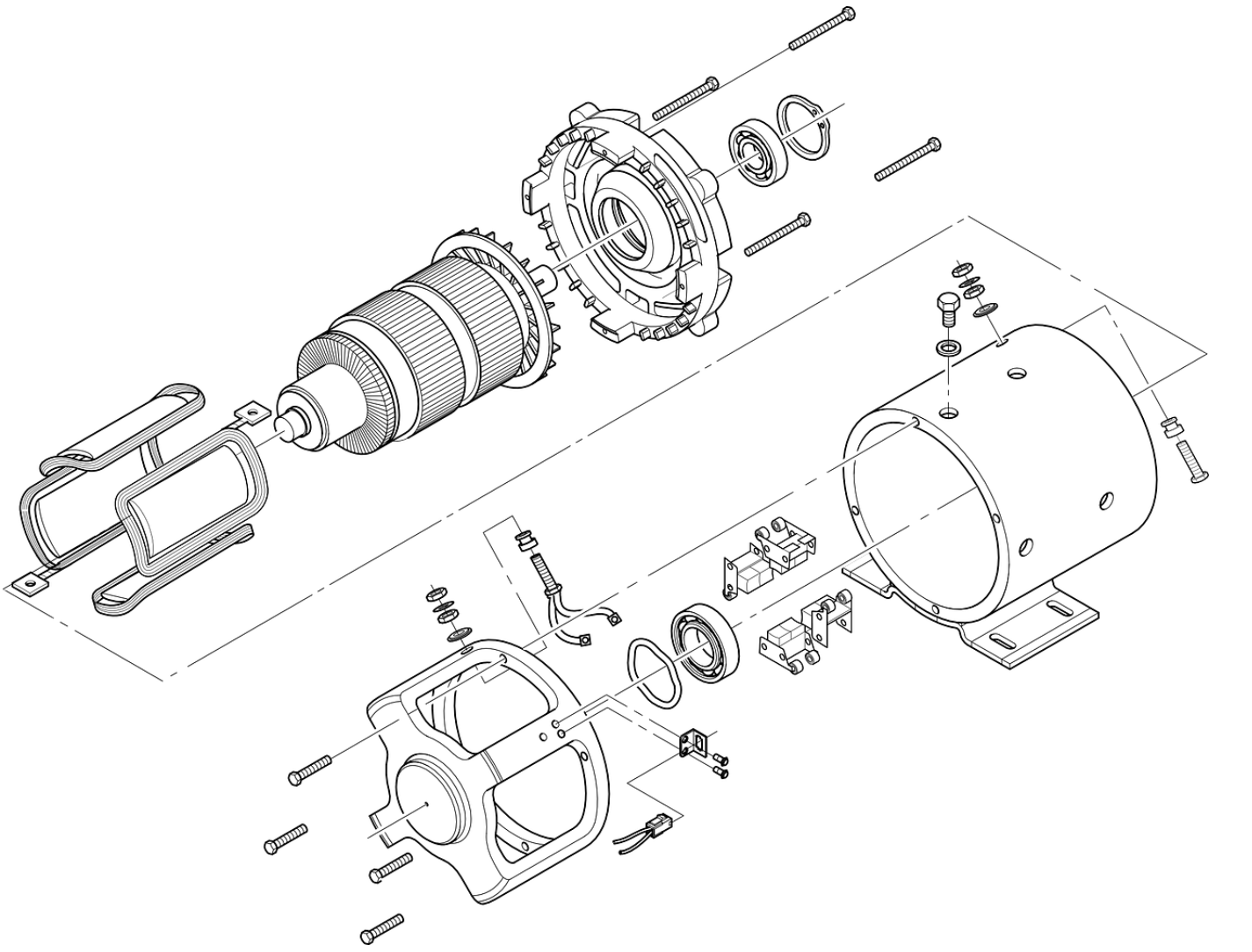

Explosionszeichnung: Diese Ansicht wird hauptsächlich in Montagezeichnungen verwendet, um alle Bauteile einer Baugruppe separiert, aber dennoch in der korrekten Ausrichtung in der Montagereihenfolge abzubilden. Dies erlaubt eine klare visuelle Hilfestellung dafür, wie die Teile zusammenpassen, was signifikant bei der Montage und bei der Wartung hilft.

Abmessungen & Toleranzen

Eine Zeichnung auf der nur Ansichten zu sehen sind, ist tatsächlich nur ein Bild. Abmessungen und Toleranzen wandeln dieses Bild in eine herstellbare Spezifikation um.

Abmessungen: Spezifizieren die exakte Größe, Lage und Ausrichtung jedes Merkmals eines Teils. Eine vollständige Bemaßung besteht dabei aus:

- Maßhilfslinien: Zeigen die Grenzen des zu messenden Merkmals auf.

- Bemaßungslinie: Verläuft zwischen den Maßhilfslinien bzw. Verlängerungslinien, und hat in der Regel Pfeilspitzen an den Enden.

- Messwert: Der numerische Wert der Messung (z.B. 50 mm)

Jedes für die Fertigung benötigte Merkmal – von der Gesamtgröße bis hin zur Lage jedes Schlitzes und jeder Bohrung – muss dabei klar bemessen sein.

Toleranzen: Kein Herstellungsverfahren ist perfekt. Dementsprechend muss jedes Maß auch eine Toleranz aufweisen, die definiert, inwiefern eine Abweichung tolerierbar ist. Ein Nennmaß ohne Toleranzangabe ist deshalb unvollständig.

Toleranzen informieren den Hersteller darüber, wie stark ein Teil von den Nennmaßen abweichen kann, und dennoch korrekt funktioniert.

- Beispiel: Eine Bohrung ist als 10 mm ±0,1 mm bemaßt, was bedeutet, dass der endgültige Durchmesser des Lochs irgendwo zwischen 9,9 mm und 10,1 mm liegen darf.

Arten von Toleranzen:

- Allgemeine Toleranzen: Eine sogenannte Standardtoleranzklasse (z.B. ISO 2768-m) wird in der Regel im Titelfeld angegeben, und gilt dann für alle Toleranzen, die keine spezifische Toleranzbeschriftung haben.

- Spezifische Toleranzen: Dies sind engere Toleranzen, die direkte für kritische Merkmale angegeben werden, die eine höhere Präzision für eine korrekte Passung oder Funktion erfordern.

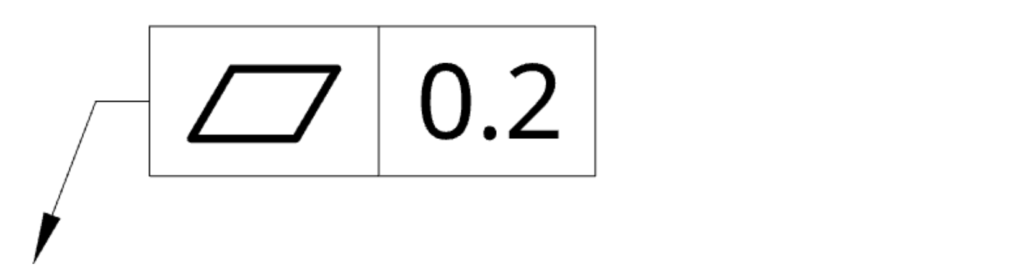

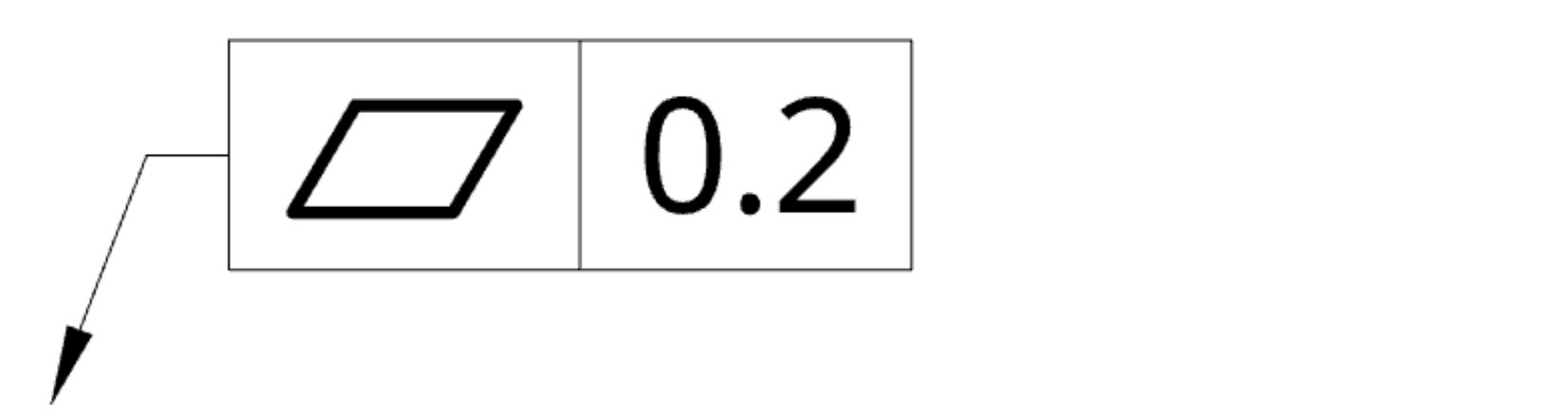

- Geometrische Bemaßung & Toleranzen (GD&T):Bei GD&T handelt es sich um eine Symbolsprache, die dafür verwendet wird, die zulässigen Abweichungen in Form, Ausrichtung oder Lage eines Merkmals zu definieren, was eine deutlich genauere Steuerung erlaubt, als eine einfache Maßtoleranz.

DFM-Tipp: Der Preis der Präzision

Die Anwendung engerer Toleranzen lohnt sich nur dort, wo sie wirklich notwendig ist, damit ein Teil funktionieren oder montiert werden kann. Übermäßig enge Toleranzen (<±0,05 mm) verlängern die Fertigungszeiten signifikant, erhöhen den Prüfaufwand und sorgen für mehr Ausschuss, was am Ende zu unnötig erhöhten Produktionskosten führt.

Informationsblöcke

Eine Zeichnung besteht aus mehr als nur Geometrie und Maßen. Die Informationsblöcke am Rand der Zeichnung bieten den relevanten administrativen, technischen und instruktiven Kontext für die Fertigung und Montage.

1. Das Titelfeld

In der Regel in der unteren rechten Ecke platziert, dient das Titelfeld als der „Personalausweis“ der Zeichnung. Es enthält alle relevanten Basisinformationen, die für die Identifikation, Ablage und Interpretation des Dokuments erforderlich sind. Während der Inhalt je nach grundlegender Norm variieren kann, so umfasst er in der Regel zwei Kategorien von Daten.

Titelfeldinhalte (Ingenieurstabelle)

| Kategorie | Typische Enthaltene Informationen |

| Administrative Daten | Titel der Zeichnung/ Teilname, Zeichnungsnummer, Revisionsstufe, Formenname, Autor (Zeichner), Prüfer, Datum des Abzeichnens. |

| Technische Daten | Maßstab (z.b. 1:2), Projektionswinkelsymbol (Normalansicht oder Dreitafelprojektion), Maßeinheiten (mm oder Zoll), Material (z.B. Al 6061-T6), Allgemeine Toleranzen, Zeichnblattgröße. |

2. Das Notizfeld (Hinweise an den Hersteller)

Normalerweise ist dieses Feld in der unteren linken Ecke oder direkt oberhalb des Titelfelds zu finden, und enthält kritische Anweisungen, die sich auf das gesamte Teil beziehen, aber nicht an spezifische Maße eines Merkmals gebunden sind.

DFM-Tipp: Das Integrieren von normierten Hinweisen gewährt eine konsistente Qualität, ohne die Ansichten zu überladen. Gängige Beispiel dafür sind:

- „ALLE MAßE SIND IN MILLIMETER ANGEGEBEN.“

- „ENTGRATEN UND SCHARFE KANTEN ENTFERNEN.“

- „OBERFLÄCHENBESCHAFFENHEIT, SOFERN NICHT ANDERS ANGEGEBEN: Ra 3.2.“

- „ZEICHNUNG GEMÄß ASME Y14.5-2018 INTERPRETIEREN.“

3. Stückliste (Materialliste)

Einzig für Montagezeichnungen relevant, findet sich die Stückliste als strukturierte List meist oberhalb des Titelfeldes. Sie listet alle Bauteile auf, die für die Erstellung der Baugruppe erforderlich sind, und dient als primäre Referenzquelle für Einkaufs- und Montageteams.

Eine typische Stückliste enthält normalerweise Spalten für:

- Artikelnummer (passend zu den Angaben in Ballonfeldern in der Zeichnung)

- Teilnummer

- Teilbeschreibung

- Stückzahl (Stck.) pro Baugruppe

- Material

Arten der Technischen Zeichnung

Während es eine ganze Menge an speziellen Zeichnungstypen gibt, fällt die meiste Dokumentation der Fertigung in zwei Kategorien: Teilzeichnungen und Montagezeichnungen. Das Verständnis des jeweiligen Zwecks ist entscheidend für eine effektive Kommunikation.

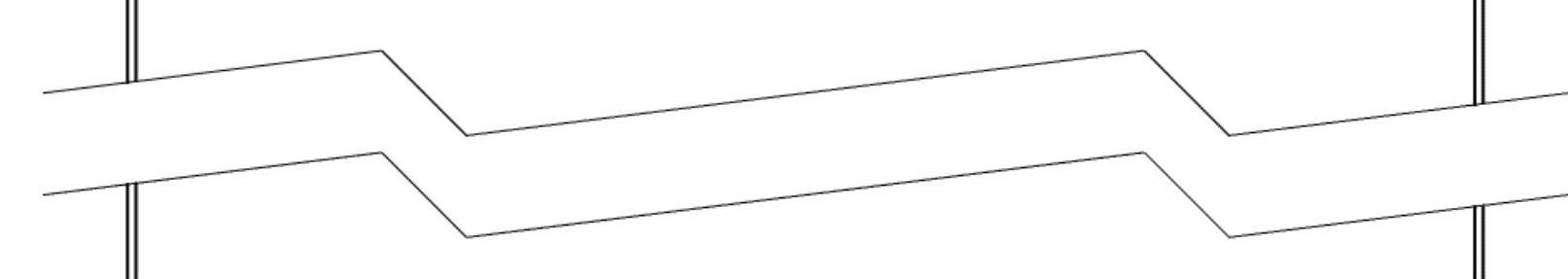

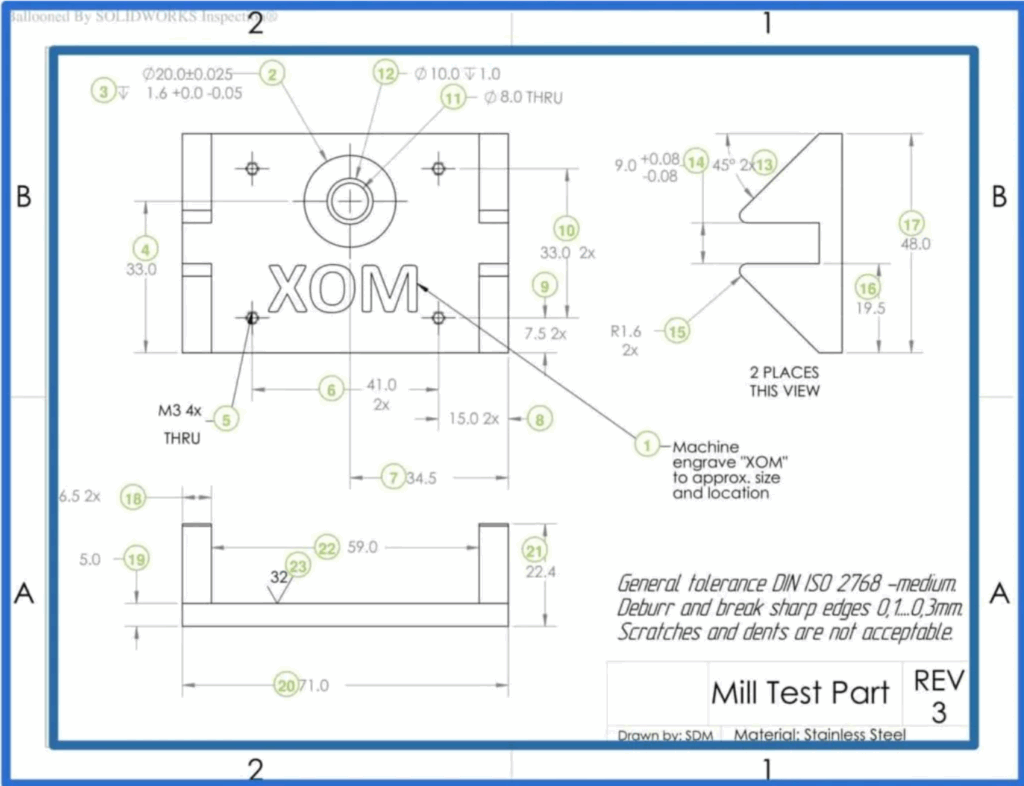

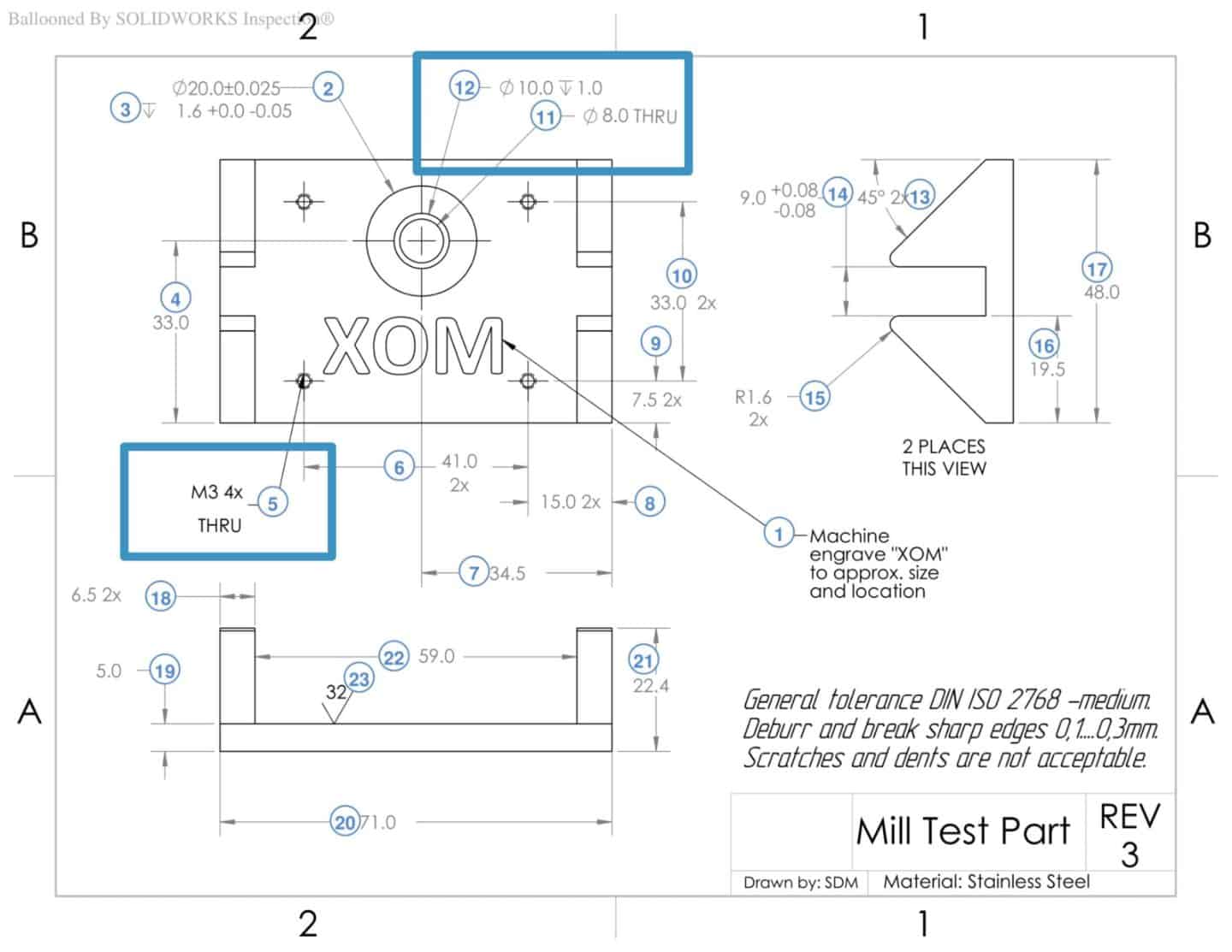

1. Teilzeichnung (Detailzeichnung)

Eine Teilzeichnung ist die endgültige Fertigungsspezifikation für ein einzelnes, individuelles Bauteil. Sein Zweck ist es, für jedes Teil die erforderliche Information für die Fertigung eines Teils aus Rohmaterialien bis hin zum fertigen Produkt zu gewährleisten, ohne dass irgendwo eine Mehrdeutigkeit auftritt. Es geht also um Präzision und Vollständigkeit.

Auf eine vollständige Teilzeichnung gehören:

- Orthografische Multi-View-Projektion zur Festlegung der Geometrie.

- Vollständige Abmessungen und Toleranzen für jedes Merkmal.

- Spezifikationen für Materialien und Oberflächen (z.B. Al 6061-T6, Schwarz eloxiert).

- Alle notwendigen unterstützenden Ansichten (Schnitte, Detailansichten) zur Verdeutlichung der internen oder komplexen Merkmale.

2. Montagezeichnungen

Eine Montagezeichnung zeigt, wie mehrere individuelle Teile zusammenpassen, um zu einem vollständigen Produkt oder eine Unterbaugruppe zusammengefügt zu werden. Ihr hauptsächlicher Zweck liegt darin, die Montage- und Wartungsvorgänge anzuleiten, und weniger die Herstellung selbst.

Zu einer Montagezeichnung gehören in der Regel:

- Explosions- oder Schnittansichten, die das Verhältnis von Teilen und ihre Ausrichtung zueinander aufzeigen.

- Ballonfelder (Artikelnummern) zeigen auf jede einzelne Komponente, entsprechend der Stückliste.

- Stückliste listet all Teile und ihre erforderliche Anzahl auf.

- Gesamtbezugsmaße (z.B. Gesamtlänge, Breite, aber KEINE detaillierten Fertigungsmaße für Einzelteile.

| Merkmal | Teilzeichnung | Montagezeichnung |

| Hauptzweck | Herstellung einer einzigen Komponente. | Montage mehrere Komponenten. |

| Detailgrad | Hoch: Jedes Merkmal vollständig dimensioniert und mit Toleranzen versehen. | Niedrig: Nur Gesamtabmessungen und Teilidentifikation (Ballonfelder). |

| Schlüsselkomponenten | Orthographische Ansichten, volle Bemaßung, Materialspezifikationen, Oberflächenspezifikationen. | Explosionsansichten, Stückliste, Ballonfelder, Referenzabmessungen. |

| Zielgruppe | Maschinisten, Hersteller, Qualitätsprüfer. | Monteure, Fertigungsingenieure |

10 Schritte für die Erstellung einer Perfekten Technischen Zeichnung

Die moderne Fertigung beginnt mit einem 3D-CAD-Modell, und die meisten CAD-Anwendungsumgebungen beinhalten bereits mächtige Tools für das direkt Erzeugen von 2D-Zeichnungen auf Basis des 3D-Modells. Durch diesen Prozess entfällt die Notwendigkeit Ansichten von Grund auf neu zu zeichnen, was es erlaubt, sich auf das Hinzufügen relevanter Fertigungsinformationen zu konzentrieren.

Bevor Sie damit beginnen, sollten Sie sicherstellen, dass Sie ein geeignetes CAD-Programm haben, das diese Ansprüche auch erfüllen kann. Ganz egal, ob es sich um eine gewerbliche Anwendungsumgebung wie SolidWorks oder Fusion 360, oder ein leistungsfähiges und dennoch kostensloses Tool wie Onshape oder FreeCAD handelt.

Es folgt eine Schritt-für-Schritt-Anleitung für das Erstellen eine produktionsreifen technischen Zeichnung.

Schritt 1: Wählen Sie Ihre Vorlage

Beginnen Sie mit einer normierten Vorlage (z.B. ISO, ASME oder eine unternehmnesspezifische Vorlage). Dadurch stellen Sie sicher, dass Ihre Zeichnung auch die richtige Blattgröße hat, die Kanten und Grenzen stimmen, das Koordinatensystem passe und ein vorgefertigtes Titelfeld bereits darauf wartet gefüllt zu werden.

Schritt 2: Platzieren Sie Ihre Orthogonalen Hauptansichten

Ziehen Sie Ihre Vorder-, Drauf- und Seitenansichten per Drag & Drop in das Zeichenblatt.

- Lassen Sie ausreichend weiße Flächen zwischen den Ansichten für Bemaßungen und Hinweise. Vermeiden Sie eine Überfrachtung.

- Stellen Sie sicher, dass die Ansichten entsprechend der im Titelfeld angegebenen Projektionswinkel (Normalansicht oder Dreitafelprojektion) angeordnet werden.

Schritt 3: Schnitt- und Detailansichten Hinzufügen

Identifizieren Sie Merkmale, die in den Hauptansichten nicht klar definiert werden.

- Schnittansichten: Verwenden Sie diese Ansichten um innenliegende Merkmale wie Löcher, Hohlräume oder komplexe Profile sichtbar zu machen.

- Detailansichten: Verwenden Sie diese Ansichten um kleine und komplizierte Bereiche vergrößert darzustellen, die im Hauptmaßstab nicht passend dimensioniert werden können.

Schritt 4: Fügen Sie eine isometrische Ansicht hinzu.

Auch wenn diese nicht zwingend für die geometrische Spezifizierung erforderlich ist, sollten sie eine isometrische Ansicht immer hinzufügen, wenn es der Platz erlaubt. Sie gewährt eine sofortige, intuitive zu erfassende visuelle Referenz für den Maschinisten und reduziert somit das Risiko einer Fehlinterpretation.

Schritt 5: Platzieren Sie Mittellinien und Mittenmarkierungen

Nutzen Sie die CAD-Software um mit automatisierten Tools die Mittellinien für alle zylindrischen Merkmale wie Wellen oder Bohrungen sowie die Symmetrieachsen zu platzieren.

- Werden Sie Aktiv!: Prüfen Sie nach einer automatischen Platzierung immer zweimal, ob bei dieser auch tatsächlich nichts übersehen wurde.

Schritt 6: Bemaßen Sie Ihre Zeichnung

Dies ist der wichtigste Schritt. Abmessungen definieren die Geometrie, die Sie herstellen lassen wollen.

Best Practices der Bemaßung (Ingenieurstabelle)

| Best Practice | Warum Das Wichtig Ist |

| Ein gemeinsamer Bezugspunkt | Wählen Sie gemeinsame Bezugspunkte (Kanten oder Mittellinien als Datum) aus und bemaßen sie anhand dieser die weiteren Merkmale. |

| Nicht Duplizieren! | Bemaßen Sie jedes Merkmal nur ein einziges Mal, und zwar immer nur aus der Ansicht, die dieses Merkmal am besten beschreibt. |

| Gruppierte Maße | Halten Sie, wenn irgend möglich, zusammengehörende Maße (z.B. alle Maße eines bestimmten Merkmals) in einer Ansicht zusammen. |

| Nutzen Sie Mengen- symbole | Verwenden Sie für identische Merkmal eine einzelne Bemaßung und geben Sie dann eine Menge an. (z.B. 3x∅2.0 ) |

Schritt 7: Spezifikationen für Bohrungen und Gewinde

Definieren Sie eindeutig die Position, Größe und Art aller Löcher, Bohrungen und Gewinde.

Normieren Sie Bohrungen insofern möglich, und konstruieren Sie mit Standardbohrer- und Gewindegrößen. Damit entfällt die Notwendigkeit kundenspezifisch Werkzeuge einzusetzen, was die Herstellungskosten und die Vorlaufzeit erheblich reduziert.

Benutzen Sie Beschriftungen bzw. GD&T – Anweisungen um komplexe Bohrungsmerkmale komplex zu definieren. Ein solches typisches „Callout“ beinhaltet:

- Lochdurchmesser

- Bohrungstiefe

- Gewindespezifikation (falls zutreffen)

- Maße von Senk- und Stufensenkbohrungen

- Stückzahl

Bohrungen können Senk- und Stufensenkbohrungen aufweisen, die dabei auch noch konische Elemente beinhalten können. Die Bemaßung dieser Aspekte eines „Lochs“ ist mühselig, weshalb stattdessen Beschriftungen bzw. „Callout“ verwendet werden. Die typische Beschriftung einer Bohrung definiert die Tiefe dieser Bohrung und ihren Durchmesser, sowie die Anzahl identischer Bohrungen, sowie das Vorhandensein von Senkbohrungen, Stufensenkbohrungen und konischen Formen und deren Winkel. Gewinde sollten auch normierte Gewindegrößen aufweisen, und müssen spezifiziert werden.

Schritt 8: Toleranzen zu Kritschen Mermalen Hinzufügen

Die obige Zeichnung zeigt eine allgemeine Toleranz von ISO-2768 Medium für alle Maße. Engere Toleranzen sollten nur angegeben werden, wenn dies für die beabsichtigte Anwendung des Teils erforderlich ist.

Toleranzen geben einen Bereich akzeptabler Abweichung von einem spezifizierten Messwert an. Es gibt verschiedene Arten von Toleranzen, die auf eine technische Zeichnung angewendet werden können. Dies beinhaltet bilaterale Toleranzen, unilaterale (einseitige) Toleranzen und Passungstoleranzen sowie die Geometrische Bemaßung und Toleranzen (GD&T).

Schritt 9: Titelfeld Ausfüllen

Achten Sie darauf das Titelfeld vollständig mit allen administrativen und technischen Daten auszufüllen. Einschließlich Teilname, Zeichnungsnummer, Material, Maßstab und Autor bzw. Zeichner. Ein unvollständiges Titelfeld kann zu signifikanten Herstellungsfehlern führen.

Schritt 10: Fügen Sie Hinweise Hinzu und Prüfen Sie Abschließend

Nutzen Sie das Feld für Hinweise an den Hersteller (Notizfeld) für abschließende Anweisungen, wie zum Beispiel „VOLLSTÄNDIG ENTGRATEN!“ oder spezifische Anforderungen an die Oberflächengüte.

Endkontrolle: Machen Sie vor dem Versenden eine Pause und überprüfen Sie die Zeichnung noch einmal mit frischen Augen. Fragen Sie sich: „Kann ein Maschinist, der dieses Teil vorher noch nie gesehen hat, es NUR unter Verwendung dieser Zeichnung herstellen?“ Sollte die Antwort JA sein, dann sind Sie bereit für die Fertigung.

Fazit

Eine perfekte technische Zeichnung ist eine klare, eindeutige und vollständige Bedienungsanleitung für die Fertigung. Indem Sie die grundlegenden Bestandteile meistern – von der Linie bis hin zu den Toleranzangaben – und sie dabei einem strukturierten Erstellungsprozess folgen, können Sie sicherstellen, dass ihre Entwürfe jedes Mal genau und effizient produziert werden können.

Für tiefe Einblicke in die Optimierung Ihrer Entwürfe für die Produktion, können Sie unsere umfassenden Leitfäden zu Geometrischer Bemaßung und Toleranzen (GD&T) für sich entdecken und sich nach DfM-Lösungen in unsere Xometry Pro Community erkundigen.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)