Die CNC-Fertigung zeichnet sich dank ihrer fortschrittlichen Möglichkeiten, wie mehrachsige Operationen, präzisen Werkzeugen und der Integration hoch entwickelter Software, darin aus, komplexe Teile zu fertigen. Diese Eigenschaften ermöglichen die maschinelle Bearbeitung selbst komplexer Geometrien, innenliegender Hohlräume und Hinterschnitte – also jenen Elementen eines Designs, die mit konventionellen Methoden nur schwierig bis gar nicht zu realisieren wären.

Von Turbinenschaufeln mit komplizierten Kühlkanälen in der Luft- und Raumfahrt bis hin zu kundenspezifischen orthopädischen Implantaten in der Medizin, oder detaillierten Gehäusen für die Elektronik, unterstützt die CNC-Bearbeitung Innovationen in allen Branchen, indem sie Präzision und Effizienz liefert. Die Fähigkeit nahtlose zwischen Schneidwerkzeugen zu wechseln und CAD/CAM-Systeme einzusetzen, stellt eine hohe Genauigkeit und Anpassungsfähigkeit sicher, die es zu einer idealen Lösung für die Produktion von Prototypen, aber auch für die Massenfertigung macht.

Dieser Leitfaden bietet einen umfassenden Ansatz für die Bewältigung der Herausforderungen, die mit der maschinellen Fertigung komplexer Bauteile entstehen. Er soll Ihnen dabei helfen, die Komplexität Ihrer Entwürfe einzuschätzen, Optimierungsmöglichkeiten zu entdecken sowie Strategien für die Rationalisierung der Produktions zu implementieren. Indem Sie diesen Schritten folgen, können Sie sicherstellen, dass Ihre Teile effizient den Spezifikationen entsprechen, während Kosten minimiert und Verzögerungen vermieden werden.

Schritt 1 Ist Ihr Entwurf tatsächlich komplex?

Bevor wir uns näher mit den Lösungen befassen, sollten wir zunächst prüfen, ob Ihr Entwurf wirklich komplex ist, oder ob es Möglichkeiten gäbe ihn zu vereinfachen. Nutzen Sie diese Checkliste für eine Bewertung:

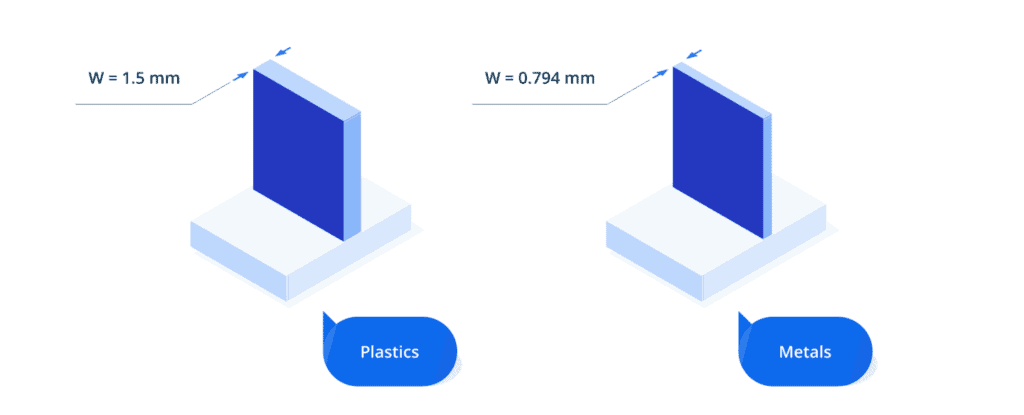

- Hat Ihr Teil dünne Wände oder hohe, schmale Strukturen?

Dünne Wandstärken unter 0,8 mm (für Metalle) und unter 1,5 mm (für Kunststoffe) neigen zum Verbiegen, und brauchen ggf. spezielle Haltevorrichtungen oder den Einsatz verringerter Schnittgeschwindigkeiten. - Enthält es tiefe Bohrungen?

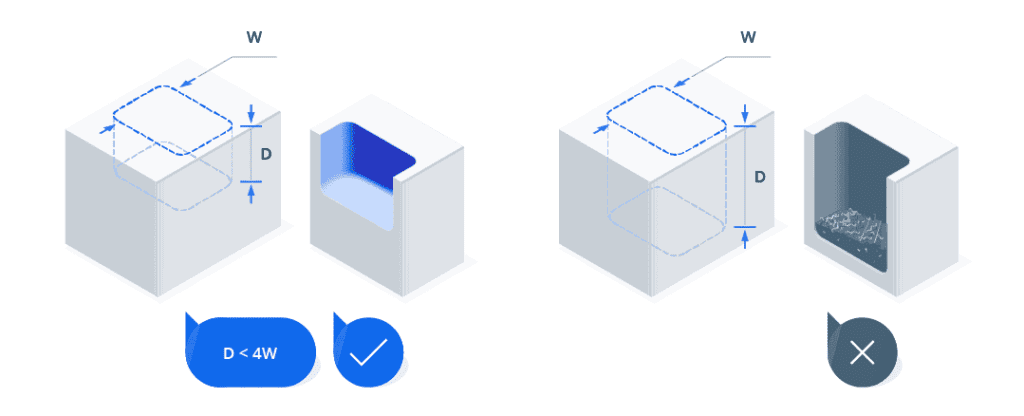

Merkmale mit einem Verhältnis von Tiefe zu Breite von mehr als 3:1 können zum Verbiegen von Werkzeugen, Wärmestau und Problemen bei der Spanabfuhr führen. - Gibt es innenliegende Hohlräume oder Hinterschnitte mit eingeschränktem Zugang?

Diese erfordern Werkzeuge mit großer Reichweite, mehrachsige Bearbeitung oder alternative Methoden wie die EDM, die sowohl mehr Kosten verursachen, als auch mehr Zeit benötigen. - Weist es eine komplexe Oberflächengeometrie auf?

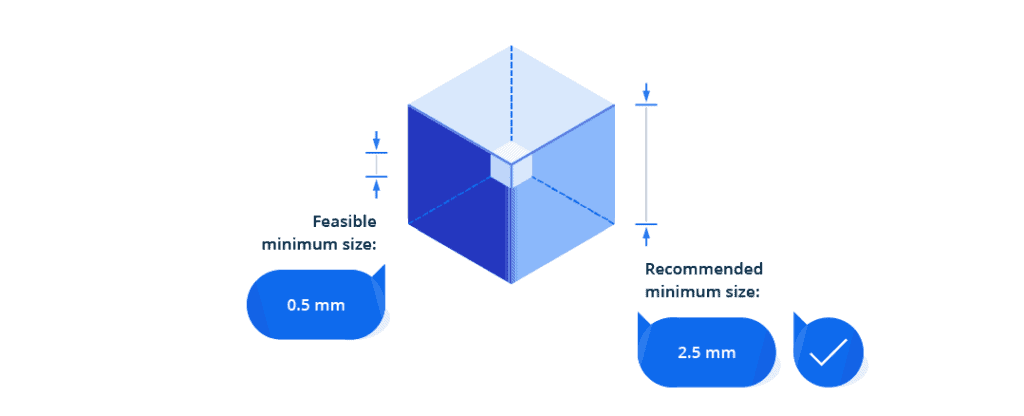

Gekrümmte oder anderweitig komplizierte Oberflächen erfordern häufig eine erweiterte Programmierung, 5-Achsen-Anlagen sowie verschiedene Ausrüstungen, die zur Bearbeitungszeit und zu den Kosten beitragen. - Enthält es mikroskalierte Merkmale oder sehr kleine Radien?

Merkmale, die kleiner als 2,5 mm sind, oder scharfe Innenradien/-radien beinhalten, erfordern spezielle Werkzeuge und Techniken, was die Komplexität und den Werkzeugverschleiß erhöht. - Ist das Teil groß?

Große Teile (i.d.R. größer als 1000 mm oder den typischen Arbeitsbereich einer CNC-Anlage überschreitend) erfordern spezielle Ausrüstung, robuste Haltevorrichtungen sowie einen vorsichtigen Umgang aufgrund ihres Gewichts. Wärmeausdehnung und erhöhter Werkzeugverschleiß erhöhen die Komplexität, und erfordern häufig eine Temperaturkontrolle und häufigere Werkzeugwechsel. - Gibt es unterbrochene Schnitte oder dünne Schlitze?

Ein ungleichmäßiger Kontakt des Werkzeugs oder schmale Nuten schaffen zusätzliche Herausforderungen wie Werkzeugverschleiß und eine schlechte Oberflächenqualität. Dementsprechend ist eine sorgfältige Planung der Wege eines Werkzeugs notwendig. - Wurden im Rahmen des Entwurfs enge Toleranzen festgelegt?

Die Einhaltung enger Toleranzen erhöht die Kosten und die Bearbeitungszeit. Übermäßige Genauigkeitsanforderungen sollten auf kritische Merkmale beschränkt sein.

Haben Sie genug Kästen abgehakt? Na dann Glückwunsch, Sie haben ein komplexes Teil. Aber keine Sorge! Lassen Sie und jetzt nach Möglichkeiten suchen, wie wir Ihren Entwurf optimieren und vereinfachen können, während die Funktionalität erhalten bleibt.

Schritt 2 Kann Ihr Design optimiert werden?

Sobald Sie bestätigt haben, dass Ihr Teil in der Tat komplex ist, besteht der nächste Schritt darin, zu überdenken, wo es möglich ist, das Design für eine bessere Herstellbarkeit zu optimieren. Hier finden Sie umsetzbare Tipps und Softwareempfehlungen, um die Produktion zu rationalisieren und gleichzeitig die Funktion des Designs zu erhalten:

1. Vereinfachung von Wandstärken und tiefliegenden Merkmalen

Dünne Wände mit Wandstärken unterhalb der Empfehlung neigen zum Verbiegen während sie bearbeitet werden, da sie den Schnittkräften unterliegen, was zu Ungenauigkeiten und Schäden an Werkzeugen führen kann. Tiefliegende Hohlräume wiederum führen zu anderen Herausforderungen wie der Einschränkungen der Zugänglichkeit für Werkzeuge, die Spanabfuhr und Problemen durch Wärmestau, die alle die maschinelle Bearbeitungszeit und das Risiko erhöhen. Die Vereinfachung dieser Merkmale sorgt für eine bessere Materialstabilität und reduziert den Werkzeugverschleiß, was zu einer effizienteren Produktion führt.

Wie:

- Stellen Sie eine Mindestwandstärke von 0,8 mm für Metalle und 1,5 mm für Kunststoffe sicher, um ein Durchbiegen zu vermeiden.

- Halten Sie die Tiefe von Hohlräumen innerhalb eines Verhältnisses von Tiefe zu Breite von 3:1, um einen besseren Zugang und Spanabfuhr zu gewährleisten.

- Simulieren und testen Sie die Anpassung in einer CAD-Software wie SolidWorks oder Autodesk Fusion 360.

2. Optimierung komplexer Geometrien und Oberflächenmerkmale

Komplexe Formen, wie z. B. Freiformflächen oder gekrümmte Geometrien, erfordern eine fortgeschrittene 5-Achsen-Bearbeitung und unterschiedliche Einrichtungen innerhalb der Anlage, die signifikant zur erforderlichen Zeit und den Kosten beitragen. Darüber hinaus ist die Bearbeitung dieser Merkmale oft mit einem höheren Werkzeugverschleiß verbunden und benötigt zudem eine spezielle Programmierung, die sie weniger kosteneffektiv machen.

Wie:

- Ersetzen sie übermäßig komplexe Geometrien nach Möglichkeit durch einfachere Geometrien.

- Vermeiden Sie in frühen Phasen Elemente wie geprägte Logos oder ästhetische Elemente – diese können später durch Nachbearbeitung mit deutlich weniger Materialentfernung und Maschinenlaufzeit hinzugefügt werden.

- Nutzen Sie spezialisierte CAM – Software wie HyperMill oder Mastercam, um effiziente Werkzeugpfade zu erstellen, die die erforderlichen Rüstzeiten durch verringerte Änderungen der Einrichtungen minimieren helfen, während sie gleichzeitig die Präzision der maschinellen Bearbeitung erhöhen.

3. Reduzieren Sie innenliegende Hohlräume und Merkmale mit eingeschränkter Zugänglichkeit

Innenliegende Hohlräume und Hinterschnitte beeinträchtigen die Bewegung der Werkzeuge, wodurch sie nur schwierig mit normalen Werkzeugen ausgearbeitet werden können. Diese Merkmale erfordern oft spezialisierte oder sogar kundenspezifisch erstellte Werkzeuge, zusätzliche Aufspannungen oder sogar alternative Verfahren wie Funkenerosionsbearbeitung (EDM), was die Bearbeitungskosten und die erforderliche Maschinenlaufzeit erhöht.

Wie:

- Zerlegen Sie das Teil in modulare Abschnitte, die separat bearbeitet und später zusammengefügt werden können.

- Für unvermeidbare Hohlräume sollten Sie Werkzeuge mit hoher Reichweite nutzen, und Werkzeugpfade mit einer Software wie Fusion 360 simulieren.

- Ziehen Sie unüblichere Verfahren wie EDM für Merkmale in Betracht, die nur schwer erreichbar liegen.

4. Vermeiden Sie extrem kleine Merkmale

Merkmale mit einer Größe unter 2,5 mm sind eine echte Herausforderung für normale CNC-Werkzeuge, und erfordern in der Regel Mikrowerkzeuge, die sich schnell abnutzen und nur bei reduzierten Spindeldrehzahlen arbeiten. Darüber hinaus erfordert die extreme Präzision von Mikro-Merkmalen oft auch eine vorherige Prüfung und Validierung, was die Produktionskomplexität weiter erhöht.

Wie:

- Überarbeiten Sie das Design der Teile, um Merkmale die kleiner als 2,5 mm sind, wenn möglich, zu eliminieren.

- Nutzen Sie Simulationssoftware wie Siemens NX oder SolidWorks, um sicherzustellen, dass die Funktionalität des neuen Designs erhalten bleibt.

- Bei unvermeidbaren Mikro-Merkmalen sollten alternative Bearbeitungsverfahren wie Mikro-EDM oder Laserschneiden in Betracht gezogen werden.

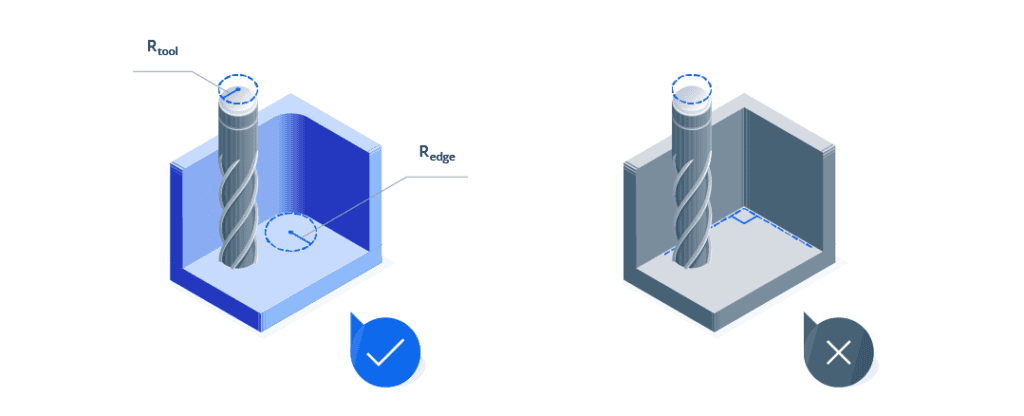

5. Konsistente Radien für Innenecken beibehalten

Scharfe innenliegende Ecken erfordern kleinere Werkzeuge, die sowohl bruch- als auch verschleißanfälliger sind. Inkonsistente Radien können zudem auch Spannungskonzentrationen im Teil erzeugen, was ggf. zu strukturellen Schwächen führt. Die Aufrechterhaltung konsistenter Radien ermöglicht außerdem glattere Schnitte und reduziert die Abnutzung an Werkzeugen, was sowohl der Effizienz der Bearbeitung als auch der Haltbarkeit der Teile entgegenkommt.

Wie:

- Entwerfen Sie Ecken mit Radien, die mindestens 130 % des Radius des Fräswerkzeugs betragen.

- Nutzen Sie die eingebauten Designregeln in Fusion 360 um Eckenradien automatisch an die Herstellbarkeit anzupassen.

6. Wählen Sie normierte Lochgrößen, Gewindelängen und Platzierung

Nicht standardisierte Bohrungen, übermäßig lange Gewinde und eine ungünstige Platzierung der Bohrungen vergrößert die Maschinenlaufzeit und die Komplexität. Die richtige Ausrichtung und das Einhalten von Normen vereinfacht die Anforderungen an die Werkzeuge, verbessert den Zugang und reduziert somit die Kosten.

Wie:

- Nutzen Sie normierte Bohrungsdurchmesser und Gewinde und halten Sie die Gewindelängen für eine optimale Effizienz innerhalb des 1,5-Fachen des Durchmessers.

- Richten Sie die Bohrungen an den Achsen der Anlage aus, damit die Zugänglichkeit für die Werkzeuge vereinfacht und ein potentielles Durchbiegen vermieden wird.

- Vermeiden Sie es, Bohrungen in der Nähe von Kanten oder dünnen Wänden zu platzieren, um eine Verformung während der Bearbeitung zu vermeiden.

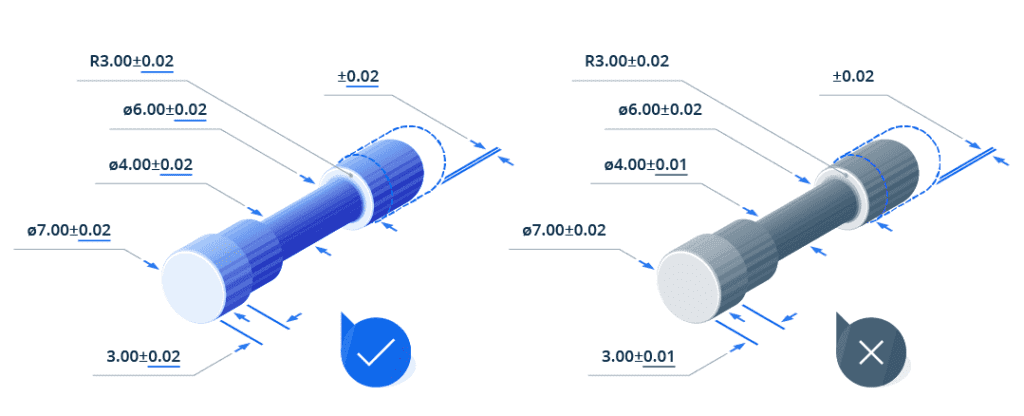

7. Toleranzen selektiv anwenden

Das Spezifizieren von sehr engen Toleranzen über das ganze Werkstück hinweg erhöht die individuelle Maschinenlaufzeit, die Abnutzung der Werkzeuge sowie die Anforderungen an die Prüfung, selbst bei unkritischen Merkmalen. Dies treibt die Produktionskosten signifikant in die Höhe. Durch die Begrenzung enger Toleranzen auf funktionale oder kritische Bereiche können Sie die erforderliche Präzision an jenen Stellen erreichen, an denen es auch darauf ankommt. Sparen Sie in weniger kritischen Bereichen hingegen Zeit und Kosten.

Wie:

- Wenden Sie enge Toleranzen (z. B. ±0,01 mm) nur auf Merkmale wie Pass-/Kritische Oberflächen oder Ausrichtpunkte an.

- Für weniger kritische Bereiche verwenden Sie Standardtoleranzen wie ISO 2768 mittel oder fein.

- Verwenden Sie GD&T – Tools wie in Creo oder SolidWorks, um die Platzierung von Toleranzen zu analysieren und zu optimieren.

Schritt 3 Wie können Sie dem Hersteller helfen?

Stellen Sie sicher, dass Ihre Entwürfe sowohl gut dokumentiert als auch herstellbar sind, was die Wahrscheinlichkeit von Fehlern und Verzögerungen vermindert. Darüber hinaus hilft das Verständnis der Arbeitsweise der Hersteller – wie sie z. B. ihre Kapazitäten mit verschiedenen Materialien und Anlagentypen nutzen – dabei besser informierte Designentscheidungen zu treffen. Dieser Ansatz verbessert nicht nur die Effizienz Ihrer Projekte, sondern stellt zudem sicher, dass das endgültige Teil genau Ihren Spezifikationen entspricht.

Bereitstellung umfassender CAD-Modelle

Das CAD-Modell dient als Blaupause für die Herstellung Ihres Teils. Falls Maße, Toleranzen oder Anmerkungen unklar sind oder fehlen, muss der Hersteller Annahmen treffen, die zu Fehlern oder Verzögerungen führen können. Folgen Sie diesen bewährten Methoden (Best Practices), um Genauigkeit und Effizienz zu gewährleisten:

- Geben Sie alle relevanten Details wie Toleranzen, Materialstärken und Oberflächengüten an.

- Beschriften Sie kritische Merkmale wie Gewinde, Passflächen oder Bereiche, die nachbearbeitet werden müssen, eindeutig mit Anmerkungen.

- Verwenden Sie kompatible Formate wie STEP- oder IGES-Dateien für einen einfacheren Import in eine CNC-Programmiersoftware.

Verwenden Sie nach Möglichkeit normierte Merkmale

Komplexe CNC-gefertigte Teile verfügen über komplexe Geometrien, enge Toleranzen, setzen sich aus mehreren Materialien zusammen und sind manchmal noch sehr groß, während sie eine mehrachsige Bearbeitung und fortschrittliche Prozesse erfordern. Die folgende Tabelle bietet Ihnen einen Überblick über wichtige Komplexitätsfaktoren in der CNC-Bearbeitung, und umreißt ihren Einfluss auf den Entwurf, die Herstellbarkeit, die Kosten und die generelle Schwierigkeit der maschinellen Bearbeitung.

Schritt 4 Was sind die besten Alternativen zur CNC-Bearbeitung von Komplexen Teilen?

Während die CNC-Bearbeitung ein vielseitiges und hocheffizientes Verfahren ist, hat es dennoch bei bestimmten komplexen Teilen und Geometrien ganz eigene Probleme mit der Schwierigkeit und der Effizienz, wenn man sich bei der Fertigung allein auf CNC-Prozesse verlassen würde. In solchen Fällen ist es manchmal besser, andere alternative Verfahren in Betracht zu ziehen, die für bestimmte Herausforderungen besser geeignet sind. Es folgen einige wichtige Alternativen, die dann eingesetzt werden können, wenn die CNC-Bearbeitung an ihre Grenzen kommt:

| Verfahren | Beschreibung | Vorteile |

| Additive Fertigung (3D-Druck) | Baut ein Teil Schicht für Schicht auf, ideal für komplizierte hochkomplexe Teile. | Ideal für komplexe innenliegende Strukturen, leichte Teile und schnelles Prototyping. Bietet eine Vielzahl von Verfahren (MJF, SLA usw.), die alle ihre eigenen Vorteile haben. |

| Funkenerosive Bearbeitung (EDM) | Nutzt elektrische Entladungen, um das Material zu erodieren, was bei harten Materialien und komplizierten Details sehr wirksam ist. | Effektiv für scharfe Ecke, tiefliegende Hohlräume und schwer zugängliche Merkmale. |

| Guss | Beinhaltet das Gießen geschmolzener Materialien in eine Gussform, um die gewünschte Form des Werkstücks zu erreichen. | Kostengünstig in der Massenproduktion, ermöglicht komplizierte innenliegende Hohlräume |

| Hybride Fertigung (z. B. CNC-Bearbeitung und Zuschnitt) | Kombiniert die CNC-Bearbeitung mit dem Zuschnitt durch Laser oder Plasma um komplexe Teile mit sehr präzisen Geometrien und komplizierten Ausschnitten zu erzeugen. Die CNC-Bearbeitung umfasst das Fräsen und Formen, während das Laser/Plasmaschneiden für hochpräzise Schnitte und Profile zum Einsatz kommt. | Es bietet eine verbesserte Flexibilität durch die Verbindung hochpräziser maschineller Bearbeitung mit effizientem Zuschnitt von komplizierten Profilen und Formen. Es verringert die Fertigungsschritte und Vorlaufzeiten durch die Integration mehrerer Prozessschritte in einem einzigen Arbeitsablauf. Ideal für Teile, die detaillierte Schnitte und eine präzise Bearbeitung erfordern. |

| Hinweis: Bei Xometry bieten wir Gießdienste für Aluminium und Kunststoffe an, jedoch nicht für Stahl. |

Basierend auf der obigen Tabelle zeichnet sich die additive Fertigung durch die Erzeugung von komplizierten innenliegenden Strukturen aus, während EDM sowie Laser-/Plasmaschneiden besser für präzise und schwer zu erreichende Merkmale geeignet ist. Der Guss ist ideal für die Massenproduktion komplizierter Teile, während die Hybridfertigung Flexibilität gewährt, indem sie mehrere Verfahren kombiniert. Das Verständnis der Stärken und Grenzen dieser alternativen Verfahren erlaubt es Ingenieuren, den besten Ansatz für die effektive Produktion komplizierter Bauteile auszuwählen.

Sicherstellung des Erfolgs bei der Herstellung komplexer Teile

Falls Sie nicht ganz genau wissen, wie Sie anfangen sollen, so ist ein Sofortangebot ein großartiger erster Schritt. Falls Sie die Höhe der Herstellungskosten dann überrascht, ist dies oft ein Zeichen dafür, dass es noch Spielraum für die Optimierung gibt. Falls jedoch danach die diffizilen Linien, Bohrungen, Gewinde und Kanten an Ihrem Modell immer noch auf ein teures Unterfangen hindeuten, dann ist es auf jeden Fall die Mühe wert, die fortschrittlichsten Anlagen einzusetzen, um Ihren Ideen Leben einzuhauchen.

Stellen Sie einfach nur sicher, dass jedes Detail in Ihren Modellen, Zeichnungen und zusätzlichen Anforderungen an die Hersteller deutlich zum Ausdruck kommt.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  2

2

Comment(2)