Während Hochleistungskunststoffe neue Möglichkeiten im Hinblick auf den Leichtbau, die Haltbarkeit und die Biokompatibilität eröffnen, gehen mit ihnen jedoch auch nicht so offensichtliche Kompromisse bei der Formbarkeit einher, die die gesamte Produktion des Teils zum Entgleisen bringen können.

Im Gegensatz zu den Standardkunststoffen, die für die Großserienproduktion von Teilen mit oft eher bescheidenen mechanischen oder thermischen Ansprüchen entwickelt wurden, erfordern Hochleistungskunststoffe eine sorgfältige Auswahl, Formgebung und Validierung für funktionskritische Anwendungen. Die beteiligten Ingenieure müssen sie nicht nur anhand ihrer Festigkeit und Beständigkeit hin bewerten, sondern auch im Hinblick auf die Formbarkeit, das thermische Verhalten und die Wechselwirkung mit der Formumgebung.

Vergleich der Wichtigsten Hochleistungskunststoffe für den Spritzguss

Die folgende Tabelle gruppiert die führenden Hochleistungskunststoffe im Spritzguss anhand ihrer mechanischen Eigenschaften, Chemikalienbeständigkeit und Schwierigkeit in der Formgebung.

| Material | Temp.-Beständigkeit | Chem.-Beständigkeit | Festigkeit (σT) | Fließfähigkeit (MFR) | Modul (E) | Flammhemmung | Formgebungskomplexität | Einzusetzen wenn… |

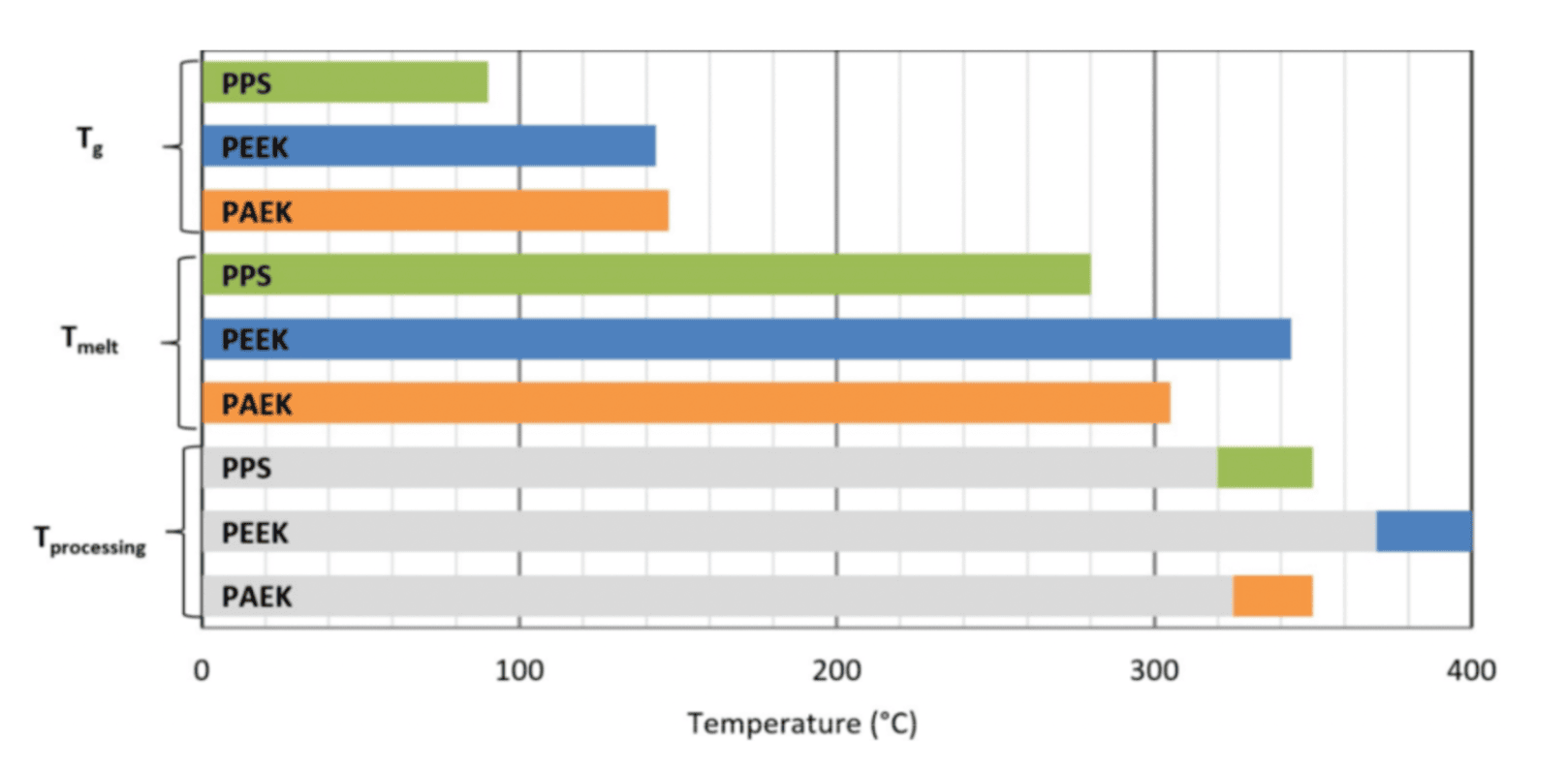

| PEEK | ★★★★★ (HDT 160 °C; Tg 143 °C) | ★★★★★ | ★★★★★ (σy ≈ 95 MPa) | ★★☆☆☆ (MFR ≈ 3 g/10min @400 °C) | ★★★★★ (E ≈ 3.8 GPa) | ★★★★★ (gem. UL 94 V-0) | ★★★★★ (Tm 343 °C) | Hohe Festigkeit, hohe Temperaturbeständigkeit, chemikalienbeständig (z.B. Luft- und Raumfahrt, Pumpen) |

| PAI | ★★★★★ (HDT >270 °C) | ★★★★☆ | ★★★★★ (σy ≈ 120 MPa) | ★★☆☆☆ (MFR ≈ 4 g/10min @370 °C) | ★★★★★ (E ≈ 5.5 GPa) | ★★★★★ (gem. UL 94 V-0) | ★★★★★ (Tm ≈ 305 °C) | Extreme thermische + mechanische Belastungen (z.B. Dichtungen, Lager) |

| LCP | ★★★★☆ (HDT ≈ 230–240 °C) | ★★★★☆ | ★★★★☆ (σy ≈ 90 MPa) | ★★★★★ (MFR ≈ 12–20 g/10min) | ★★★☆☆ (E ≈ 2.2 GPa) | ★★★★☆ (gem. UL 94 V-0) | ★★★★☆ (Tm ≈ 280–300 °C) | Miniaturisierte, dünnwandige Präzisionsteile (z.B. HF-Steckverbinder) |

| PEI | ★★★★☆ (Tg 217 °C) | ★★★★☆ | ★★★★★ (σy ≈ 110 MPa) | ★★★☆☆ (MFR ≈ 10 g/10min @370 °C) | ★★★★☆ (E ≈ 3.2 GPa) | ★★★★★ (gem. UL 94 V-0) | ★★★★☆ (Amorph; kein Tm) | Medizingeräte- / Elektronikgehäuse, stabil bei Hitze + Feuchtigkeit |

| PSU | ★★★☆☆ (HDT ≈ 174 °C) | ★★★★☆ | ★★★★☆ (σy ≈ 70 MPa) | ★★★☆☆ (MFR ≈ 15 g/10min) | ★★★☆☆ (E ≈ 2.4 GPa) | ★★★☆☆ (gem. UL 94 V-1) | ★★★★☆ (Amorph) | Transparente, dampfbeständige Geräte (z.B. Medizin, Laborbedarf) |

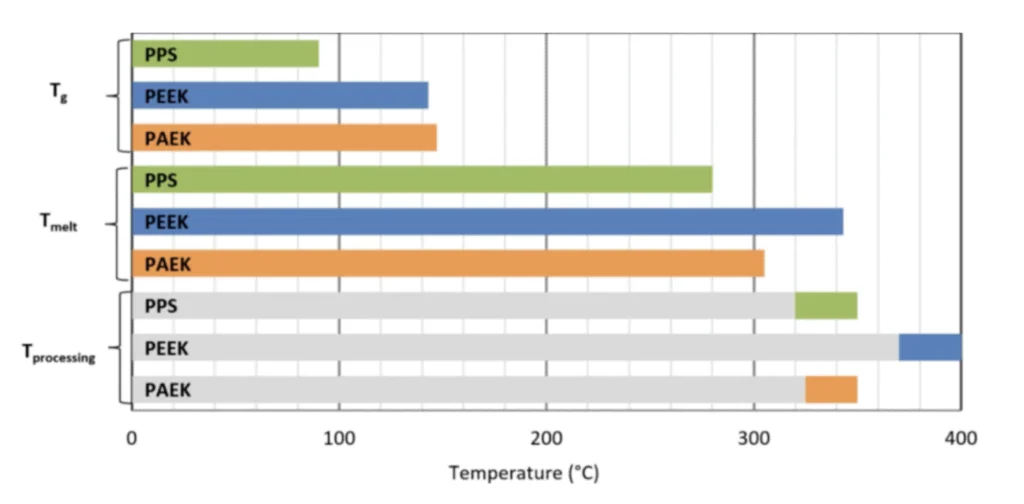

| PPS | ★★★★☆ (HDT ≈ 220 °C) | ★★★★★ | ★★★★☆ (σy ≈ 85 MPa) | ★★★☆☆ (MFR ≈ 15 g/10min @315 °C) | ★★★★☆ (E ≈ 3.4 GPa) | ★★★★★ (gem. UL 94 V-0) | ★★★☆☆ (Tm ≈ 285 °C) | Hohe Steifigkeit + chemische Exposition (z.B. Sensoren, Batteriepacks) |

| PA (Hochleistung) | ★★★☆☆ (HDT 120–150 °C) | ★★★☆☆ | ★★★☆☆ (σy ≈ 80 MPa) | ★★★★☆ (MFR ≈ 20–30 g/10min) | ★★★★☆ (E ≈ 2.8–4 GPa) | ★★★☆☆ (gem. UL 94 HB/V-2) | ★★★☆☆ (Teilkristallin) | Kostengünstige Festigkeit (z.B. Getriebekästen, Lager) |

| POM | ★★★☆☆ (HDT ≈ 110 °C) | ★★★☆☆ | ★★★★★ (σy ≈ 65–75 MPa) | ★★★★☆ (MFR ≈ 12–25 g/10min) | ★★★★☆ (E ≈ 2.7 GPa) | ★★☆☆☆ (gem. UL 94 HB) | ★★☆☆☆ (Tm ≈ 175 °C) | Reibungsarme Präzisionsteile (z.B. Buchsen, Schlitten) |

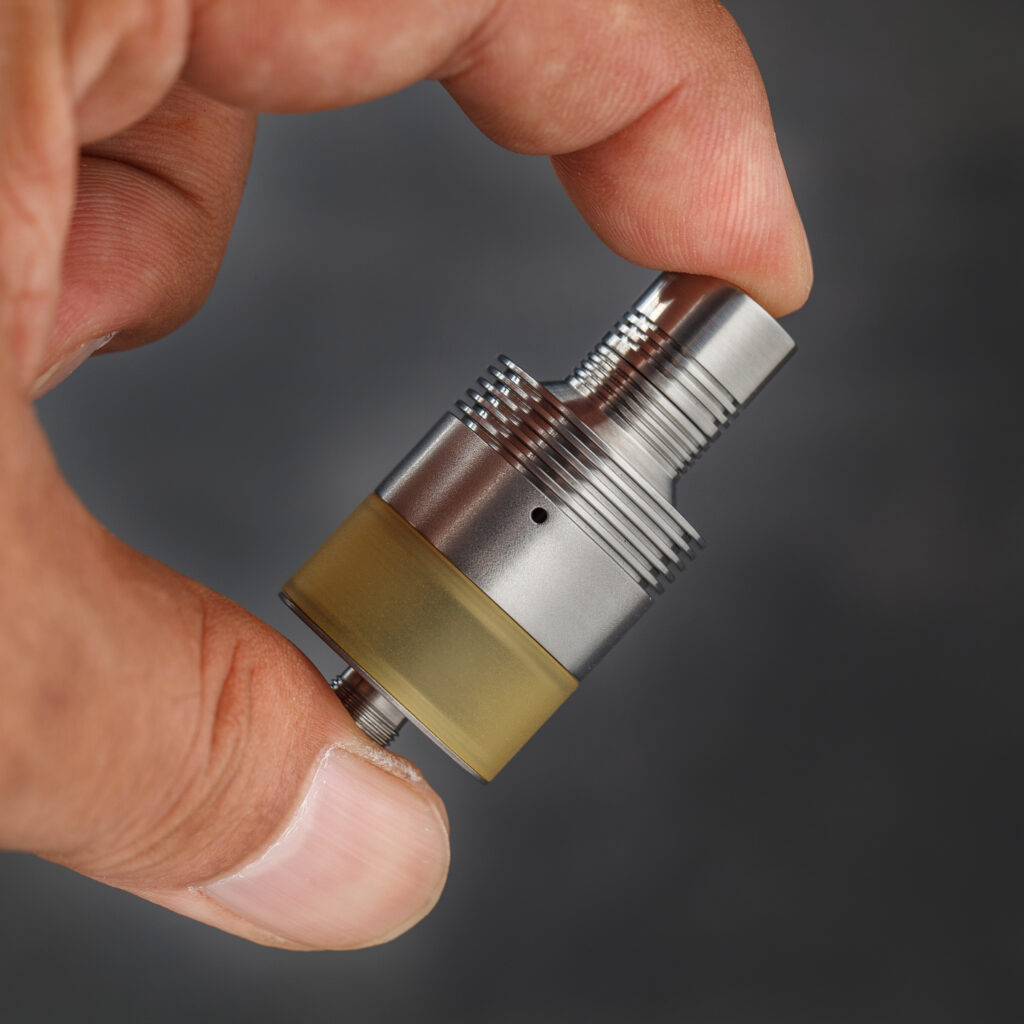

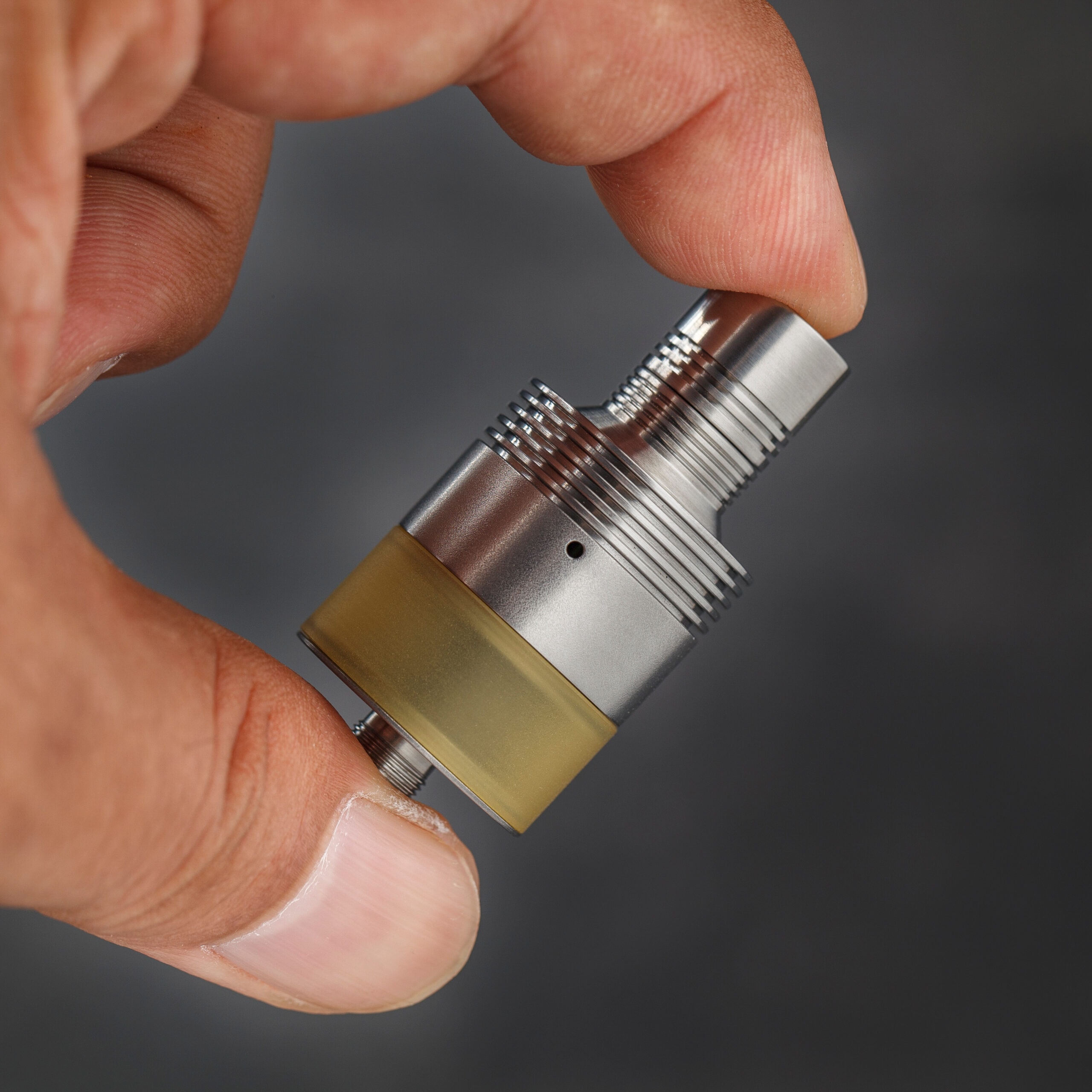

PEEK (Polyetheretherketon)

PEEK hält auch im Dauereinsatz Temperaturen bis 250 °C stand und widersteht dabei aggressiven Chemikalien wie Düsentreibstoffen, Sterilisierungsmittel und Flüssigkeiten in Automobilen – womit es sich ideal für Halterungen in der Luft- und Raumfahrt, medizinische Implantate und Bauteile unter der Motorhaube eignet. Sein hoher Schmelzpunkt und die geringe Fließfähigkeit hingegen bringen das Risiko der Bildung von Hohlräumen und Verwerfungen mit sich, insbesondere bei dicken Geometrien oder abrupten Änderungen in ihnen. Der richtige Umgang mit dem gleichmäßigen Abkühlen und internen Spannungen ist für die Maßhaltigkeit demnach unerlässlich.

Designtipps für PEEK:

- Halten Sie eine gleichmäßige Wandstärke von mindestens 2 mm ein, um Hohlraumbildung und Verzug zu reduzieren.

- Nutzen sie Eckradien von 0,5 mm oder mehr, um Spannungskonzentrationen zu minimieren.

- Vermeiden Sie scharfe Übergänge und plötzliche Veränderungen in der Wandstärke, um eine gleichmäßige Strömung und Abkühlung zu gewährleisten.

- Konstruieren Sie Teile mit symmetrischen Geometrien, um eine gleichmäßige Schrumpfung und Formbeständigkeit zu gewährleisten.

PAI (Polyamidimid)

Polyamidimid zeigt seine Stärke in Umgebungen, die eine extreme Besständigkeit gegenüber Hitze, Chemikalien und mechanischer Beanspruchung aufweisen, weshalb es ideal für Lagerkäfige, Dichtungen und elektrische Isolatoren geeignet ist. Durch seine geringe Fließfähigkeit und den erheblichen inneren Spannungsaufbau ist seine Formgebung jedoch kompliziert, und eine unvollständige Füllung und Rissbildung bewirken. Es kann dauerhaft Temperaturen über 250 °C widerstehen (die typische HDT liegt über 270 °C).

Das richtige Design der Anschnitte und die Kontrolle der Wandstärken sind entscheidend für das Überwinden dieser Herausforderung. Darüber hinaus können scharfe Ecken und asymmetrische Geometrien die Spannungskonzentrationen und Verformungen nach der Formgebung noch verstärken.

Designtipps für PAI:

- Begrenzen Sie die Wandstärke im Bereich zwischen 2 und 3 mm, um die internen Spannungen zu kontrollieren.

- Nutzen Sie breite Anschnitte (größer als 1 mm) in der Nähe dicker Elemente, um einen besseren Materialfluss und eine komplette Füllung zu erreichen.

- Verwenden Sie Eckradien von mindestens 1 mm, um das Risiko der Rissbildung zu verringern.

- Behalten Sie symmetrische Konstruktionen für Ihre Teile bei und vermeiden Sie scharfe Übergänge, um Verformungen zu vermeiden.

- Verstärken Sie dünne Bereiche mit Rippen, wenn diese nahe an Einsätzen liegen.

PEI (Ultem® – Polyetherimid)

PEI bietet gemäß UL 94 V-0 eine hohe Flammbeständigkeit und eine hervorragende Formbeständigkeit, selbst in sehr feuchten Umgebungen. Mit einem Schmelzpunkt von ungefähr 340 °C, wird es oft für elektrische Hochtemperatur-Steckverbinder, Sensorgehäuse in der Luft- und Raumfahrt sowie Gehäuse von medizinischen Geräten verwendet. Aufgrund seiner hygroskopischen Natur kann ein unzureichendes Trocknen zu Ausdehnungsspuren, Blasenbildung oder internen Spannungen führen.

Dünnwandige Konstruktionen profitieren dabei von einer möglichst gleichmäßigen Wandstärke und Elementen wie Strömungsleiter, die eine konsistente Füllung gewährleisten. Konstrukteure sollten dabei auch eine leichte Ausdehnung in den Maßen von Baugruppen berücksichtigen, um eine langfristig auftretende Feuchtigkeitsaufnahme auszugleichen.

Designtipps für PEI:

- Konstruieren Sie gleichmäßig dicke Wände im Bereich zwischen 1,5 und 3 mm, um kurze Schüsse und Oberflächenverbrennungen zu vermeiden.

- Verwenden Sie Strömungsleiter, um das Material effektiv in Rippen und tiefliegende Hohlräume zu leiten.

- Verwenden Sie Hohlkehlen von 0,5 mm oder mehr, um die Spannungen an Ecken zu reduzieren.

- Fügen Sie zwischen 0,1 und 0,2 mm Abstand bei engen Passungen hinzu, um die Feuchtigkeitsaufnahme zu berücksichtigen.

- Platzieren Sie Anschnitte an dicken oder entkernten Bereichen, um eine gleichmäßige Füllung ohne ein Überhitzen zu gewährleisten.

- Vermeiden Sie dünne isolierte Elemente und scharfe Ecken, die Spannungskonzentrationen hervorrufen könnten.

LCP (Flüssigkristallpolymer)

LCPs bieten außergewöhnliche Fließeigenschaften und einen sehr geringen Verzug, was sie ideal für ultradünne und komplizierte Teile wie mikroelektronische Steckverbinder und elektronische Präzisionskomponenten macht. Ihre einzigartige molekulare Ausrichtung erlaubt eine präzise Formgebung auch bei Wandstärken unter 1 mm. Das schnelle Aushärten an der Strömungsfront kann jedoch zu Defekten wie kurze Schüsse und Schweißlinien führen, falls die Anguss- und Strömungswege nicht optimiert sind. LCP Gütegrade bieten in der Regel eine Wärmeformbeständigkeit (HDT) im Bereich zwischen 230 und 240 °C.

Designtipps für LCP:

- Halten Sie uniforme Wandstärken von unter 1 mm ein, um eine gleichmäßige Füllung zu gewährleisten.

- Halten Sie Fließlängen kürzer als 150 mm, um unvollständige Füllungen zu vermeiden.

- Nutzen Sie stattdessen mehrere Anschnittpositionen in der Nähe der dicksten Bereiche, um Schweißlinien zu minimieren.

- Gestalten Sie abgerundete Übergänge, um einen möglichst reibungslosen Fluss und eine glatte Packung zu gewährleisten.

- Vermeiden Sie langgezogene, unausgeglichene Hohlräume, um den Aufbau innerer Spannungen zu reduzieren.

PSU (Polysulfone)

PSU werden für ihre Transparenz, Formstabilität und Hitzebeständigkeit von bis zu knapp 174 °C (HDT) geschätzt, womit sie sich gut für medizinische Geräte und Bauteile eignen, die heißem Wasser oder Dampf ausgesetzt werden. Ohne eine sorgfältige Konstruktion sind sie jedoch feuchtigkeitsempfindliche und neigen zum Verzug.

Dicke Wände erhöhen interne Spannungen und können die optische Klarheit stören bzw. verzerren, während scharfe Kanten und abrupte Änderungen der Dicke diese störenden Effekte noch verstärken.

Designtipps für PSU:

- Begrenzen Sie die Wandstärke auf unter 3,5 mm um Verformungen und Spannungen zu vermeiden.

- Nutzen Sie Eckradien von mindestens 0,75 mm, um Spannungskonzentrationen zu verringern.

- Vermeiden Sie scharfe Übergänge in der Geometrie, um den Fluss und Oberflächengüte zu verbessern.

- Konstruieren Sie dünne, gut entlüftete Rippen um Spreizspuren und Lufteinschlüsse zu vermeiden.

- Optimieren Sie zudem die Trennlinien und Entlüftung um die optische Qualität zu bewahren.

PPS (Polyphenylensulfid)

PPS ist ein chemikalienbeständiger und flammhemmender Thermoplast, der für seine Formbeständigkeit bekannt ist. Sein schnelles Kristallisieren während der Formgebung erfordert eine sorgfältige Kontrolle der Abkühlungsraten, um lokalisierte Unterschiede in der Schrumpfung und daraus resultierende Verformungen zu vermeiden. Es behält dabei seine Festigkeit und Form bis ungefähr 200 bis 220 °C bei.

Dicke Bereiche können zu ungleichmäßigen Spannungen führen, weshalb es wichtig ist, die Wandstärke unter 4 mm zu halten. Symmetrie im Entwurf und allmähliche Übergänge zwischen Elementen erlauben es, Verzerrungen zu vermeiden. Verstärkende Rippen gewähren Festigkeit, ohne zusätzliche problematisches Volumen hinzuzufügen.

Designtipps für PPS:

- Halten Sie die Wandstärke unter 4 mm, um Variationen in der Schrumpfung zu vermeiden.

- Nutzen Sie symmetrische Formen für den Entwurf, um ein gleichmäßiges Abkühlen zu gewährleisten.

- Ersetzen Sie dicke Wände mit Wänden mit verstärkenden Rippen, um die Festigkeit ohne Verformungen zu erhöhen.

- Sanfte Übergänge zwischen Elementen verringern die Stresskonzentrationen und Probleme mit dem Materialfluss.

- Vermeiden Sie scharfe Kanten, die den Materialfluss stören können.

PA (Polyamid – Nylon – Hochleistungsqualität)

Hochleistungs-Nylon wie PA6T, PA9T sowie glasfaserverstärktes PA66 bieten überragende mechanische Festigkeit, Hitzebeständigkeit und Chemikalienbeständigkeit. Diese Arten von Nylon werden deshalb oft in Teilen von KFZ-Motoren, Sensorgehäusen oder in der Elektronik eingesetzt. Diese Gütegrade von Nylon bleiben, je nach Verstärkung und Formulierung bis zu 120 – 150 °C formstabil.

Im Vergleich zum Standard-PA6 oder PA66 behalten diese Gütegrade ihre Stabilität über 120 °C und bieten eine bessere Kontrolle der Maßhaltigkeit. Dennoch bleiben die Feuchtigkeitsaufnahme und die ungleiche Schrumpfung wichtige Punkte für Bedenken.

Designtipps für Hochleistungs-PA (PA6T, PA9T, glasfaserverstärktes PA66):

- Nutzen Sie gleichmäßige Wandstärken zwischen 2 und 3 mm, um die mechanische Festigkeit gegenüber der Minimierung interner Spannungen auszubalancieren.

- Nutzen Sie Eckradien von mehr als 0,75 mm, um effektiv Spannungskonzentrationen zu reduzieren und zudem den Materialfluss der verstärkten Materialien zu verbessern.

- Verwenden Sie zudem gut entlüftete, schlanke Rippen mit einem Verhältnis der Dicke 0,6 bis 0,6 in Bezug auf die zu stützende Wand, um die Teile zu verstärken, ohne Einfallstellen oder Verformungen zu verursachen.

- Platzieren Sie Anschnitte so, dass sie eine Balance zwischen der Füllung und Ausrichtung der Fasern ermöglichen, insbesondere bei Gütegraden mit Glasfaserverstärkung, um Verformungen und anisotropes Schrumpfen zu vermeiden.

- Konstruieren Sie allmähliche Übergänge in der Dicke, um unterschiedliche Schrumpfungsraten und interne Spannungen in teilkristallin verstärkten Nylons zu vermeiden.

- Vermeiden Sie abrupte Übergänge in der Geometrie und isolierte dünne Abschnitte, um Schwachpunkte und unvollständige Füllungen zu vermeiden.

- Ziehen Sie Entformungswinkel von 1° – 2° oder mehr an Seitenwänden in Betracht, damit das Teil aus Hochleistungsnylon leichter ausgeworfen werden kann.

POM (Polyoxymethylen, Acetal)

Obwohl es in der Regel nicht zusammen mit Ultra-Hochleistungskunststoffen wie PEEK oder PAI eingeordnet wird, sticht POM dennoch durch seine außergewöhnliche Formstabilität, maschinelle Bearbeitbarkeit und geringe Reibungseigenschaften heraus. POM ist ideal für feinmechanische Baugruppen, Zahnräder und Flüssigkeitssystemkomponenten, die enge Toleranzen und Verschleißfestigkeit erfordern. Es kann zuverlässig in Umgebungen mit Temperaturen von 100 bis 120 °C betrieben werden.

Obwohl es eine geringere thermische und chemische Beständigkeit als Ultra-Hochleistungskunststoffe aufweist, erlauben seine guten Fließeigenschaften und geringe Feuchtigkeitsaufnahme ein gleichmäßiges Formen ohne größere Anpassungen.

Designtipps für POM:

- Halten Sie Wandstärken unter 3 mm, um Einfallstellen zu vermeiden.

- Nutzen allmähliche sanfte Übergänge zwischen Rippen, Bossen und flachen Oberflächen, um interne Spannungen zu verringern.

- Verwenden Sie Eckradien von mindestens 0,5 mm für eine Verbesserung des Materialflusses und der Verringerung von Spannungen.

- Entwerfen Sie ausgewogene Fließpfade, um Verformungen zu minimieren und eine konsistente Qualität der Teile zu gewährleisten.

- Vermeiden Sie abrupte Änderungen der Dicke, die zu Verzögerungen im Materialfluss oder Variationen bei der Schrumpfungsrate führen können.

Allgemeine Tipps für den Entwurf für die Zuverlässige Formgebung mit Hochleistungskunststoffen

Hochleistungskunststoffe haben relativ enge Verarbeitungsfenster, die sich direkt auf die Teilgeometrie und das Werkzeugdesign auswirken. Konstrukteure, die diese Tipps bereits frühzeitig im CAD anwenden, reduzieren die Nacharbeiten am Werkzeug, Verzug und Leistungsinkonsistenzen über die Chargen hinweg.

Minimierung interner Spannungen & Verformungen

- Nutzen Sie einheitliche Wandstärken (±10 %) über das gesamte Teil hinweg; vermeiden Sie abrupte Übergänge.

- Nutzen Sie großzügige innenliegende Eckradien (≥0,5 mm), um Scherbildung zu verringern.

- Achten Sie auf eine ausgewogene Wandverteilung mit symmetrischen Merkmalen und Entkernung.

Ermöglichen Sie eine vollständige und kontrollierte Füllung

- Wählen Sie Anschnittformen anhand des Materials: Fächeranschnitte für faserverstärkte Materialien, Stiftanschnitte für LCP.

- Platzieren Sie die Anschnitte in der Nähe von dickeren Querschnitten und richten Sie sie an der Hauptfließrichtung aus.

- Verringern Sie die Fließlänge für niedrigviskose und schnell aushärtente Materialien (wie z.B. LCP, PPS).

Kontrolle der Schrumpfung & Abweichung der Maße

- Achten Sie auf den Bereich der Schrumpfungsraten der Materialien: PA (0,7 – 1,5 %), POM (bis zu 2,0 %).

- Konstruieren Sie mit verstärkenden Rippen statt dickerer Wände für mehr Steifigkeit und eine bessere Kontrolle der Masse.

- Achten Sie darauf Dehnungstoleranzen für hygroskopische Kunststoffe (z.B. PA, PEI) hinzuzufügen.

Sicherstellung von Oberflächen- & Montagekompatibilität

- Vermeiden sie Hochglanzoberflächen bei abrasiven Materialien (PEEK, PAI).

- Nutzen Sie moderate Texturen (gem. VDI 27-33) für bessere Haltbarkeit und eine gleichmäßige Freigabe.

Best Practices und Anpassung der Prozesse

Während die folgenden Parameter grundlegend für alle Hochleistungskunststoffe passen, sind sie gerade für schwierig fließende Gütegrade wie PAI und PPS umso wichtiger.

- Die Platzierung von Anschnitten sollte für steifen oder verstärkten Materialien nahe an Kernelementen (innerhalb von 50 mm) liegen.

- Strategisch platzierte Entlüftung (15–30 µm) an den letzten Füllpunkten eliminiert Hohlräume und Brandstellen.

- Eine ausgeglichene Positionierung von Anschnitten, kann, insbesondere bei PEEK und PAI, eine asymmetrische Schrumpfung vermindern.

- Beim Entwurf von Zwei-Schuss- oder Umformungsverfahren (z.B. weiche Elastomere über festem PEEK), verifizieren Sie die Kompatibilität der thermischen Ausdehnung und optimieren Sie die Bindungsschnittstellen (texturierte Einsätze oder verschränkte Elemente).

- Lassen Sie PAI- und PEEK-Teile nach der Formgebung 2 Stunden lang bei 200 °C an, um innere Spannungen abzubauen.

Selbstbewusstes Design für Hochleistungskunststoffe

Jedes Hochleistungsteil beginnt mit der passenden Konstruktionsdenkweise, bekannten Grenzen des Materials, durchdachter Geometrie und Entscheidungen, die sich bereits des Fertigungsprozesses bewusst sind. Hochleistungskunststoffe belohnen Präzision – und bestrafen jeden Lapsus.

Haben Sie auch schon einmal Herausforderungen in der Arbeit mit Hochleistungskunststoffen erlebt? Teilen Sie Ihre schwersten Herausforderungen in der Formgebung oder ihre besten Designlösungen in der Xometry Pro Community. Arbeiten Sie mit Gleichgesinnten zusammen und verbessern Sie Ihre Expertise im Spritzguss mit Hochleistungskunststoffen.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)