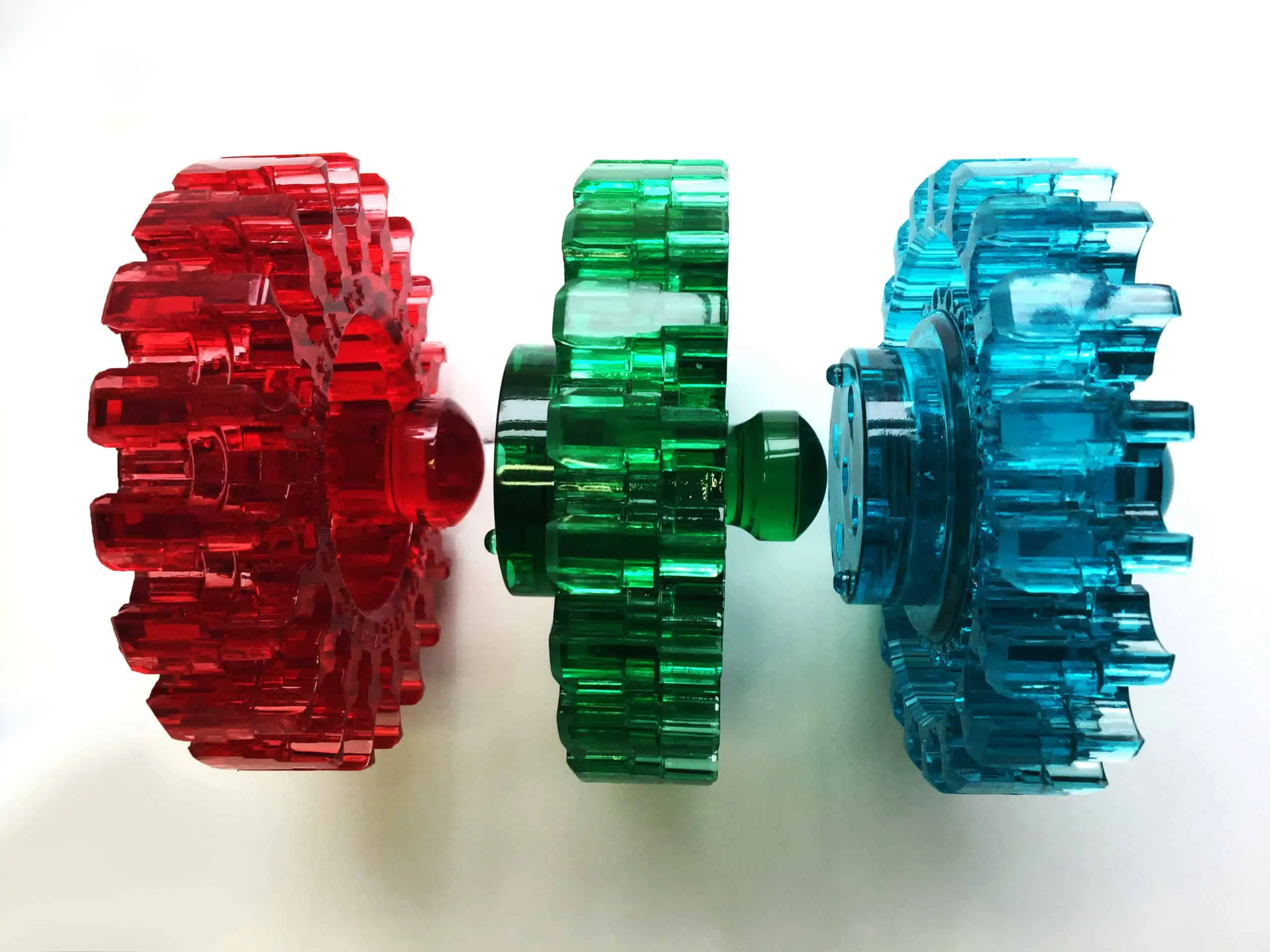

Der Vakuumguss (Urethanguss/Vervielfältigung mit Vakuum) erzeugt Prototypen oder Kleinserien von Kunststoffteilen (i.d.R. 5 bis 50 Teile) in einer Qualität, die dem Spritzguss vergleichbar ist. Es stellt eine kosteneffektive Alternative zum Spritzguss dar, da es nicht den teuren Werkzeugbau mit Stählen erfordert.

Das Verfahren erlaubt die Produktion ästhetischer Teile mit guten mechanischen Eigenschaften und einer hohen Maßhaltigkeit. Es wird häufig in Branchen wie dem Automobilbau (Ansaugkrümmer, Auspuffanlagen, Karosserieteile), der Konsumgüterfertigung (Spielzeug, Sportausrüstung) und der Elektronik eingesetzt. Dort insbesondere für die Herstellung von Gehäusen, Batteriegehäusen, Zellhaltern.

Was ist Vakuumguss?

Beim Vakuumgießen wird flüssiger Kunststoff in eine Silikonform gegossen und anschließend in einem Ofen ausgehärtet. Eine Vakuumkammer entfernt im Werkzeug eingeschlossene Luft und sorgt für eine vollständige Füllung der Kavität und dementsprechend blasenfreie Teile.

Das Verfahren unterstützt komplexe Formen, Hinterschnitte und das Umspritzen von Einsätzen, und bietet somit eine exzellente Flexibilität für Entwürfe. Es eignet sich ideal für Vorserienteile mit Aussehen und Leistung, die bereits dem Spritzgussteil nahe kommen – ein wertvoller Schritt vor der Massenproduktion.

Der Vakuumguss hat jedoch seine Grenzen. Der manuelle Betrieb verringert die Maßgenauigkeit, den Durchsatz und die Wiederholbarkeit, und ist daher weniger skalierbar als automatisierte Verfahren.

| Vorteile | Grenzen |

| Hohe Designflexibilität: unterstützt komplexe Formen, Hinterschnitte, Umspritzen | Manueller Prozess: nicht für die Großserienproduktion geeignet |

| Spritzgussähnliche Qualität: gute Ästhetik, feine Details und mechanische Festigkeit | Langsamer als CNC-Bearbeitung oder 3D-Druck |

| Geringe Kosten für kleine Serien: kein Werkzeugbau mit Stahl erforderlich | Geringere Maßgenauigkeit und Stabilität im Vergleich zu CNC oder Spritzguss |

| Breites Materialangebot: steife/flexible, transparante, RAL-färbbare Harze | Mögliche sichtbare Makel (z.B. Angussstellen, Entformungsglanz) |

| Mehrere Veredelungen möglich: Polieren, Lackieren, Metallisierung |

Technische Spezifikationen des Vakuumgusses

Der Vakuumguss nutzt Unterdruck, um Luft aus einer Gussform zu evakuieren, was in glatten Oberflächen und minimalen Defekten resultiert.

Es folgen die allgemeinen Spezifikationen für das Verfahren:

| Spezifikation | Details |

| Materialien | Wählen Sie Materialien auf Basis ihrer endgültigen Anwendung: steif (für Gehäuse), flexibel (für Dichtungen), oder transparent (für Teile zur Sichtprüfung). Pigmentierte Harze nutzen RAL-Farben für visuelle Prototypen. |

| Vorlaufzeit | 10-20 Tage |

| Designflexibilität | Nutzen Sie den Vorteil der Designfreiheit des Vakuumgusses, um uneinheitliche Wandstärken, sanfte Kurven und ästhetische Details ohne Einschränkungen seitens des Werkzeugbaus. |

| Minimale Wandstärke | Halten Sie eine Wandstärke von mindestens 1,5 mm ein, um eine vollständige Füllung der Kavität zu gewährleisten und Verformungen zu vermeiden. Sie können in nicht tragenden Bereichen auf 0,75 mm reduzieren, erwarten Sie jedoch dabei ein höheres Verzugsrisiko. |

| Hinterschnitte / Hinterschneidungen | Gestalten Sie Hinterschneidungen mit Vorsicht. Der Vakuumguss kann einfache Hinterschnitte entformen. Allerdings erhöhen komplexere Formen die Abnutzung und das Risiko des Reißens. Fügen Sie Einsätze hinzu oder nutzen Sie Trennlinien zur Vereinfachung. |

| Stückzahl pro Form | In der Regel 1 bis 20 Teile |

| Oberflächenveredelung | Nutzen sie eine glänzende Oberfläche um die Geometrie hervorzuheben, oder eine matte Textur, um Reflexionen zu reduzieren – beides ist ohne Nachbearbeitung möglich. |

| Zusätzliche Optionen | Nutzen Sie das Umspritzen von Einsätzen, um die Endmontage zu simulieren oder den Sitz eines Teils vor der Investition in teure Werkzeuge zu prüfen. |

Toleranzwerte im Vakuumguss hängen von den Maßen der Teile und der Komplexität des Entwurfs ab. Die folgende Tabelle enthält beispielhaft Toleranzen basierend auf verschiedenen Maßbereichen (die angegebenen Werte sind dabei illustrativ).

| Abmessungen (mm) | 0 — 25 | 25 — 50 | 50 — 75 | 75 — 100 | 100 — 125 | 125 — 150 |

| Toleranzen (mm) | ±0.3 | ±0.35 | ±0.4 | ±0.45 | ±0.5 | ±0.55 |

Vakuumguss im Vergleich zu anderen Verfahren

Die folgende Tabelle vergleicht den Vakuumguss mit anderen üblichen Herstellungsverfahren – dem Spritzguss, dem 3D-Druck, und der CNC-Bearbeitung – um Ihnen dabei zu helfen, die am besten geeignete Option für Ihre Herstellungsbedürfnisse zu erfüllen.

| Vakuumguss | Spritzguss | 3D-Druck | CNC-Bearbeitung | |

| Beschreibung | Kleinserien detaillierter Teile in Produktionsqualität | Massenproduktion von hoch detaillierten Kunststoffteilen | Rapid prototyping und komplexe Geometrien mit minimalem Werkzeugeinsatz | Hoch-Präzisionsteile aus Metall, Kunststoff, geeignet für die Prototypenbau und die Serienfertigung |

| Optimaler Stückzahlbereich | 1 – 100 | 50 – 1,000,000 | 1 – 100 | 1 – 100 |

| Vorlaufzeit (Verfügbar bei Xometry) | 20 Tage | 38 Tage | 3 Tage | 7 Tage |

| Maximale Teilgröße (bei Xometry verfügbar) | 2500 × 2200 × 1800 mm | 1289 × 1910 × 1006 mm | 900 x 900 x 600 mm | 2000 x 750 x 600 mm |

| Lebensdauer der Form | 1 – 20 Einschüsse | 10,000 – 1,000,000 Einschüsse | – | – |

| Materialauswahl | Starre Kunststoffe (ABS-ähnlich, PMMA-ähnlich, PP-ähnlich, PC-ähnlich), gummiartige Kunststoffe | Beliebige Duro- /Thermokunststoffe | Kunststoffe (PLA, ABS, PETG, Nylon, PC usw.), Harze, Metalle (Aluminium, Stahl, Titan) und Verbundwerkstoffe (kohlefaserverstärkt) | Metalle (Aluminium, Stahl, Titan, Messing), Kunststoffe (POM, PTFE, ABS, PC, PMMA, Nylon) und Verbundwerkstoffe |

| Prototypenbau | ⭐⭐ | ⭐ | ⭐⭐⭐ | ⭐⭐⭐ |

| Großserienfertigung | ⭐ | ⭐⭐⭐ | ⭐ | ⭐⭐ |

| Komplexität des Teilentwurfs | ⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐ |

| Standardoberflächenveredelung | ⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐ | ⭐⭐⭐ |

| Nachbearbeitung | Nein | Nein | Ja | Ja |

| Kosten durch Fehler im Entwurf | Niedrig | Hoch | Niedrig | Mittel |

| Vorteile | • Exzellent für kurze Produktionsläufe und detaillierte Prototypen mit kurzen Vorlaufzeiten • Ideal für das Erzeugen von Prototypen mit hochwertigen Oberflächen, sowie Roboterkomponenten oder Linsen, wodurch es perfekt für gewerbliche Produktvorführungen, Muster auf Messen und Ausstellung geeignet ist, bei denen es auf Ästhetik ankommt |

• Hohe Wiederholungsgenauigkeit für gleichbleibende Teile • Ideal für große Produktionsmengen • Umfangreiche Materialoptionen für vielfältige Anwendungen • Möglichkeit kundenspezifische Anforderungen zu erfüllen und dabei präzise Farbtöne zu gewährleisten |

• Keine Werkzeugkosten • Schnelle Iterationen • Ideal für maßgefertigte Geometrien |

• Hochpräzise • Exzellente Oberflächengüte • Unterstützt verschiedene Materialien |

| Nachteile | • Begrenzte Werkzeuglebensdauer, i.d.r. bis zu 20 Teile | • Hohe Vorabkosten für den Werkzeugbau • Hohe Kosten für Anpassung der Werkzeuge oder ihre Verbesserung, insbesondere bei neuen Iterationen von Entwürfen • Begrenzte Flexibilität bei komplexeren oder feingliedrigen Designs |

• Langsamer für große Chargen • Eingeschränkte Materialeigenschaften |

• Hohe Stückkosten auch bei großen Stückzahlen • Langsamer bei feingliedrigen Entwürfen |

Vakuumguss vs. Spritzguss

Verwenden Sie den Vakuumguss, wenn Sie 5 bis 100 Stück in einer Produktions-ähnlichen Qualität benötigen, und dabei die Kosten und die Verzögerung durch den Werkzeugbau mit Stahl vermeiden wollen. Spritzgussformen können zwischen 5.000 € – 50.000 € kosten, während der Vakuumguss nur eine Vorlage und die daraus entstehende Silikonform benötigt. Es ist somit ideal für die Validierungs-, Marketing- oder Pilotläufe, bei denen schnelle Iterationen und niedrige Vorlaufkosten wichtiger sind als enge Toleranzen.

Wechseln Sie zum Spritzguss, sobald Ihr Entwurf finalisiert wurde, und Sie Hunderte bis hin zu Millionen von Teilen produzieren wollen. Er bietet Ihnen eine hohe Wiederholungsgenauigkeit, präzise Toleranzen und niedrige Teilekosten durch das Skalieren – erfordert jedoch im Vorhinein mehr Zeit, Geld und Engagement.

Vakuumguss vs. 3D-Druck

Der 3D-Druck ist die erste Wahl für schnellere Iterationen, komplexe innenliegende Funktionen und Einzelstücke als Prototypen. Er ist schnell, ohne Formen oder weitere Werkzeuge einsetzbar und funktioniert sehr gut in einer frühen Entwicklungsphase – insbesondere dann, wenn über funktionelle Leistungskriterien noch gar nicht abschließend entschieden wurde.

Der Vakuumguss kommt dann zum Einsatz, wenn sie mehrere Einheiten mit einem produktionsnahen Erscheinungsbild und ähnlichen mechanischen Eigenschaften benötigen. Er bietet eine bessere Oberflächenveredelung, Materialkonsistenz, und kann Teile aus dem Spritzguss viel besser simulieren.

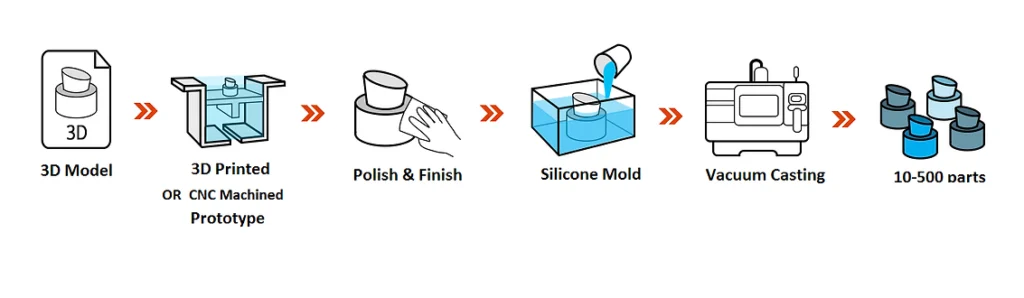

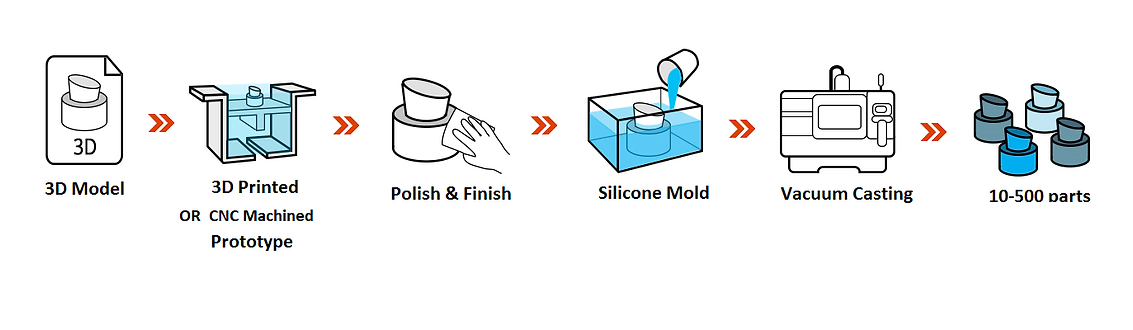

Wie der Vakuumguss funktioniert

Der Vakuumguss nutzt eine Silikonform und eine Vakuumkammer, um detaillierte Kunststoff- oder Gummiteile mit glatten Oberflächen und minimalen Defekten zu erzeugen.

Es folgt ein schrittweise Aufschlüsselung des Verfahrens:

1. Erstellen Sie ein 3D-Modell

Wie bei den meisten modernen Herstellungsverfahren besteht der erste Schritt darin, ein 3D-Modell der gewünschten Form des Teils zu erstellen.

- Verwenden Sie CAD-Software wie AutoCAD, SolidWorks oder CATIA.

- Um optimale Ergebnisse zu erzielen, befolgen Sie die Konstruktionsregeln für das Spritzgießen, einschließlich Entformungswinkel, gleichmäßiger Wandstärke und Toleranzen für Hinterschnitte.

2. Erstellen des Master-Musters

Erstellen Sie ein Master-Muster aus dem 3D-Modell mithilfe von SLA-3D-Druck oder CNC-Bearbeitung.

- Während traditionell dafür die CNC-Bearbeitung genutzt wurde, bietet diese hauptsächlich eine höhere Maßgenauigkeit bei Vorserienteilen.

- Der 3D-Druck hingegen beschleunigt die Prototypenfertigung und reduziert die Kosten der ersten Validierungsschritte.

3. Erstellen der Silikonform

Platzieren Sie das Master-Muster zusammen mit Kernen, Einsätzen und Angusssystemen in eine Gussbox.

- Gießen Sie das flüssige Silikon über das Muster, um seine gesamte Geometrie und seine Oberflächendetails einzufangen.

- Härten Sie die Gussform bei 40 °C in einem Ofen für 8 bis 16 Stunden, je nach Größe, aus.

- Nach dem Aushärten schneiden sie die Form entlang der Trennlinie auf, um die negative Kavität freizulegen.

- Tragen Sie ein Trennmittel auf, um ein Anhaften zu verhindern und Oberflächenfehler zu vermeiden.

4. Harz anmischen und gießen

Bereiten Sie ein Zweikomponenten-Polyurethanharz vor und fügen Sie alle erforderlichen Pigmente hinzu.

- Heizen Sie die Mischung für bessere Fließeigenschaften auf ~40 °C vor.

- Installieren Sie die Gussform in der Vakuumkammer und verbinden sie die Angussöffnungen.

- Mischen und entlüften Sie das Harz unter Unterdruck für 50 bis 60 Sekunden, um Luftblasen zu entfernen.

- Legen sie den Unterdruck an die Form an, damit die Schwerkraft den Hohlraum gleichmäßig ohne Lufteinschlüsse füllen kann.

5. Entformen der Teile

Härten Sie die gefüllte Form, je nach Material, in einem Ofen für 1 bis 4 Stunden aus.

- Entfernen Sie nach dem Aushärten das erhärtete Material aus der Gussform, trimmen Sie die Angussstellen und führen Sie weitere erforderliche Oberflächenveredlungen durch.

- Eine einzelne Silikonform kann in der Regel, je nach Komplexität der Geometrie und verwendetem Harz, 10 bis 20 Teile produzieren.

Beschaffen Sie Ihre Vakuumgussteile über Xometry

Der Vakuumguss ist ein vielseitiges und effizientes Verfahren für die Herstellung detaillierter Kunststoff- oder Gummiteile in niedrigen Stückzahlen. Er ist ideal für Prototypen, funktionale Teile oder hochwertige Präsentationsmodelle, wie Ausstellungsstücke oder Kundenmuster, geeignet.

Bei Xometry können Sie sofort ein Angebot für ihre Teile aus dem Vakuumguss erhalten. Laden Sie einfach Ihre 3D-Datei in unsere Instant Quoting Engine hoch, konfigurieren Sie Ihre Spezifikationen und erhalten Sie in Sekunden ein Angebot – ohne Wartezeiten, ohne E-Mails, ohne Hin-und-Her.

Sie bei Ihrem nächsten Prototypen bereit den Vakuumguss auszuprobieren?

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)