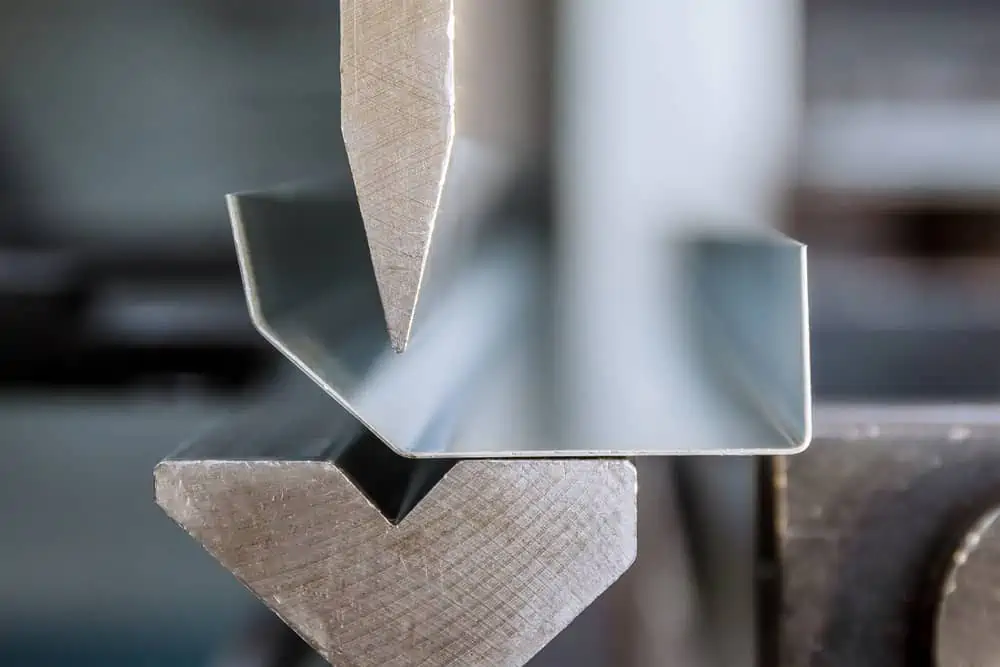

El plegado o doblado es uno de los procesos más utilizados en el conformado de piezas de chapa metálica. Consiste en sujetar una chapa plana con una matriz o una abrazadera y aplicar una fuerza suficiente para superar el límite elástico del material, provocando una deformación plástica. La operación modifica la geometría de la pieza, normalmente en forma de V, U o canal, sin alterar el volumen de la chapa.

Esta guía ofrece a ingenieros y diseñadores una visión general completa de las mejores prácticas, incluyendo cómo seleccionar técnicas de doblado, optimizar el diseño de piezas y garantizar la fabricabilidad mediante tolerancias, características, radios y estrategias de compensación adecuadas.

Técnicas de plegado de chapa metálica

El plegado de chapa metálica no es un proceso único para todos los casos. Cada método, como el plegado por aire, el plegado por fondo, el acuñado o el plegado por rodillo, tiene implicaciones únicas en cuanto a precisión, recuperación elástica, necesidades de herramientas y coste. Comprender las ventajas y desventajas prácticas permite a los ingenieros tomar mejores decisiones de DfM (diseño para la fabricación) en la fase de diseño.

La siguiente tabla compara los métodos de plegado más comunes basándose en consejos prácticos de diseño:

| Método de plegado | Precisión angular | Recuperación elástica | Consejos prácticos de diseño | Rango de espesor del material | Limitaciones |

| Plegado por aire: la prensa punzonadora introduce parcialmente la chapa en la matriz en V sin llegar al fondo | Moderada (~±1°) | Alta | Diseño con radios internos generosos; anticipar una gran recuperación elástica. | 0,5–10 mm | Control del ángulo menos preciso; la recuperación elástica varía según el material. |

| Plegado hasta el fondo: el punzón se presiona completamente en la matriz en V, curva definida | Alta (~±0.5°) | De alta a media | Utilice un punzón y una matriz con el mismo ángulo; una recuperación elástica mínima significa tolerancias más estrictas. | 0,5–12 mm | Cambios de herramientas necesarios para diferentes ángulos |

| Acuñación: el punzón comprime el material, provocando un ligero adelgazamiento. | Muy alta (~±0.2°) | Mínima (~0%) | Ideal para curvas complejas y piezas de alta repetibilidad. | < 6 mm | Alto desgaste de la herramienta; no apta para materiales más gruesos. |

| Plegado en V: da forma a la lámina en forma de V utilizando un juego de punzones y matrices. | Moderada (~±1°) | Media | De uso general; utilizar con radios uniformes; ajustar la abertura de la matriz al grosor del material. | 0,5–10 mm | Riesgo de agrietamiento en ángulos agudos en materiales frágiles. |

| Plegado en U: crea un doblez en forma de canal con herramientas en forma de U | Moderada | Media a alta | Mantenga una profundidad constante del perfil en U; evite las faldillas delgadas cerca de los extremos abiertos. | 1–10 mm | La precisión angular es menor; propenso a la deformación en faldillas pequeñas. |

| Plegado rotativo: la lámina gira alrededor del punto de pivote sin rayar la superficie | Alta (~±0.5°) | Baja | Ideal para materiales sensibles a la superficie (por ejemplo, aluminio, piezas recubiertas). | 0,5–4 mm | Limitado a ángulos simples; coste de herramientas especializadas. |

| Plegado con rodillos: conforma la chapa en curvas de gran radio mediante rodillos. | Baja (±2–3°) | Alta | Especifique claramente los radios grandes; radio mínimo recomendado ≥ 5× el espesor de la lámina. | > 1 mm | No apto para curvas cerradas; el proceso lleva más tiempo; forma menos predecible. |

Conceptos clave sobre el comportamiento de los materiales

Factor K

El factor K es un parámetro de diseño que se utiliza para estimar cuánto se estirará una pieza de chapa metálica durante el plegado. Define la relación entre el eje neutro y el espesor total de la chapa. Aunque se trata principalmente de un valor de fabricación, comprender su función permite a los diseñadores anticipar mejor los cambios dimensionales tras el plegado.

El factor K varía en función de las propiedades del material (ductilidad y resistencia), el radio interior de curvatura en relación con el espesor de la chapa, el método de curvado y la precisión de las herramientas.

Recomendaciones para el factor K:

- Aumente el factor K para materiales con mayor ductilidad, como el cobre y el latón, para tener en cuenta el estiramiento.

- Los materiales blandos y las curvas pronunciadas tienden a empujar el eje neutro hacia la superficie interior, lo que reduce el factor K.

- Utilice un factor K mayor si los ángulos de flexión superan los 120° para compensar el alargamiento del material.

- Un factor K de 0,5 implica que el eje neutro se encuentra en el centro del material.

La siguiente tabla muestra los factores K recomendados para los materiales de chapa metálica y las técnicas de plegado más comunes.

Factores K recomendados según el material y la técnica de doblado

| Rango de radios | Aluminio 5082 | Aluminio 6061 | Aluminio 7075 | Acero inoxidable 304 | Acero inoxidable 316L | Acero S235/S355/DC01 |

| Plegado por aire | ||||||

| R ≤ T | 0,36 | 0,38 | 0,40 | 0,42 | 0,43 | 0,45 |

| T < R ≤ 3T | 0,40 | 0,42 | 0,44 | 0,46 | 0,47 | 0,48 |

| R > 3T | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 |

| Plegado hasta el fondo | ||||||

| R ≤ T | 0,44 | 0,45 | 0,46 | 0,46 | 0,47 | 0,48 |

| T < R ≤ 3T | 0,47 | 0,48 | 0,49 | 0,48 | 0,49 | 0,50 |

| R > 3T | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 |

| Acuñado | ||||||

| R ≤ T | 0,41 | 0,43 | 0,45 | 0,44 | 0,45 | 0,46 |

| T < R ≤ 3T | 0,46 | 0,47 | 0,48 | 0,47 | 0,48 | 0,49 |

| R > 3T | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 |

R: radio interior de curvatura, T: espesor del material

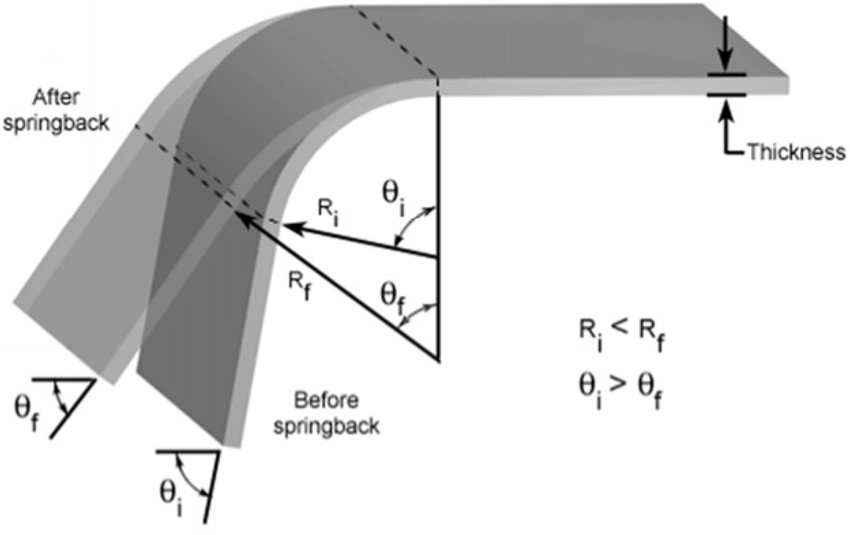

Estrategias de recuperación elástica (Springback) y compensación

La chapa metálica suele intentar recuperar su forma original cuando se libera la fuerza de plegado o punzonado. Esto afecta a la precisión dimensional de las piezas y debe compensarse durante el diseño. Los efectos de recuperación elástica dependen de las propiedades del material y del radio de plegado.

Estrategias centradas en el diseño para compensar la recuperación elástica

- Doble ligeramente la pieza para que coincida con la geometría final deseada.

- Evite las curvas pronunciadas en materiales con alta recuperación elástica (por ejemplo, aluminio 7075).

- Aumente el radio de curvatura para metales dúctiles como el cobre a fin de minimizar la concentración de tensiones.

- Los materiales como el acero inoxidable y el aluminio requieren radios de curvatura mayores para reducir la recuperación elástica.

- Utilice materiales de menor rendimiento cuando se requieran tolerancias angulares estrictas.

Fórmula de compensación de la recuperación elástica

Fórmula aproximada para estimar el ángulo de recuperación elástica (Δθ):

Δθ = (K x R) / T

Dónde:

- Δθ = angulo de recuperación (grados)

- K = constante del material (entre 0,8 y 2,0, mayor para materiales más resistentes)

- R = radio interior de curvatura

- T = espesor del material

Comportamiento de recuperación elástica de cada material

| Material | Tendencia a la recuperación elástica | Notas de diseño |

| Aluminio 5082 | Baja a media | Buena ductilidad, bajo riesgo |

| Aluminio 6061 | Media | Las aleaciones tratadas térmicamente presentan un mayor springback |

| Aluminio 7075 | Alta | Aleación dura, requiere un sobredoblado agresivo |

| Acero inoxidable 304 | Media | Hay que tener en cuenta la recuperación elástica |

| Acero inoxidable 316L | Media a alta | Ángulo de sobreflexión necesario para un resultado preciso |

| Acero dulce (S235/S355) | Baja a media | Comportamiento predecible, baja varianza |

Compensación por plegado y deducción por plegado

El diseño preciso de patrones planos depende de la comprensión del comportamiento de la chapa metálica durante el plegado. Hay dos valores clave que ayudan a calcular con precisión las longitudes desplegadas:

Compensación por plegado (Bend Allowance, BA)

La compensación por plegado es la longitud del arco de la curvatura medida a lo largo del eje neutro. Cuantifica el material que se «gastará» en el plegado.

Fórmula de la compensación por plegado:

BA = A × (π / 180) × (R + K × T)

Dónde:

- A = ángulo de plegado (en grados)

- R = radio de doblado interior

- T = espesor de chapa

- K = factor K

Deducción por plegado (Bend Deduction, BD)

La deducción por plegado es la cantidad que se resta de la longitud total de las faldillas para obtener el patrón plano correcto.

Fórmula de deducción por plegado:

BD = L1 + L2 − (BA + doblado interior)

Donde:

- L = longitud de faldilla

- BA = deducción por plegado

Consejos de diseño:

- Para la mayoría de los plegados de 90°, utilice tablas de plegados para materiales estándar si las fórmulas son demasiado complejas.

- Al doblar aleaciones de alta resistencia (por ejemplo, 7075, 316L), se espera un BD mayor debido a la recuperación elástica y la acumulación de tensión.

- Alinee siempre la dirección del grano perpendicularmente a la línea de plegado para evitar grietas en el aluminio y los aceros frágiles.

Reglas de diseño para el plegado

Para garantizar un plegado sin problemas y evitar deformaciones, es fundamental tener en cuenta los siguientes consejos y directrices a la hora de diseñar.

Tabla de referencia rápida para el diseño de plegados

| Consideraciones de diseño | Valor mínimo o recomendado / Directriz |

| Espesor de pared | Mantener un grosor uniforme en toda la pieza; evitar las transiciones bruscas. |

| Radio de curvatura | Radio interno ≥ 1× espesor del material (T); mayor para materiales frágiles. |

| Distancia entre curvas | ≥ 3× T; aumentar la separación para materiales gruesos o geometrías estrechas. |

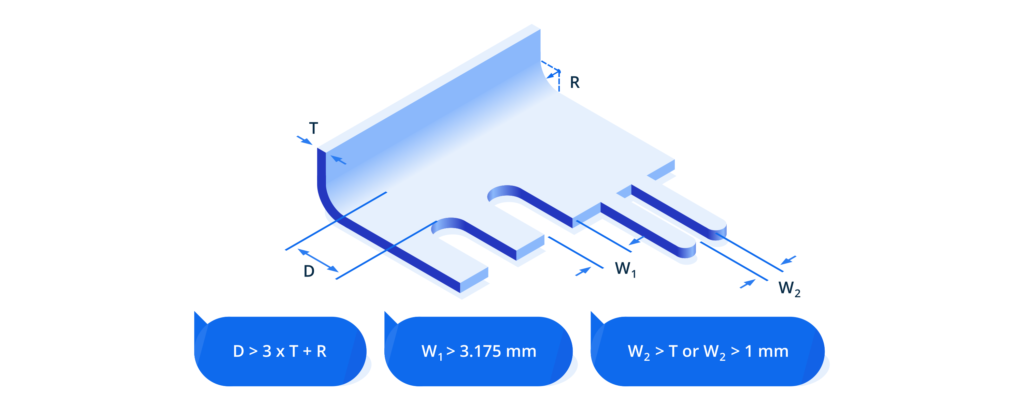

| Cortes y muescas en relieve | Anchura ≥ T; longitud ≥ radio de curvatura + 0,5× T, distancia entre muescas ≥ 3,2 mm. |

| Orificios / Recortes cerca de curvas | Agujeros: ≥ 2.5× T desde la línea de plegado; recortes: ≥ 4× T desde la línea de plegado |

| Avellanados | Desde la curva: ≥ 3× T; desde el borde: ≥ 4× T; profundidad ≤ 0.6× T |

| Bordes enrollados o rizados | Radio exterior ≥ 2× T; holgura del orificio ≥ radio del rizo + T; holgura del codo ≥ 6× T + radio del rizo. |

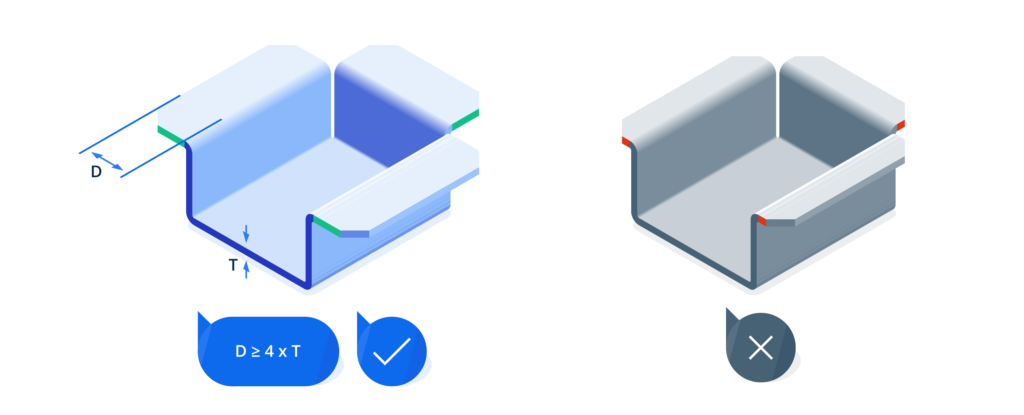

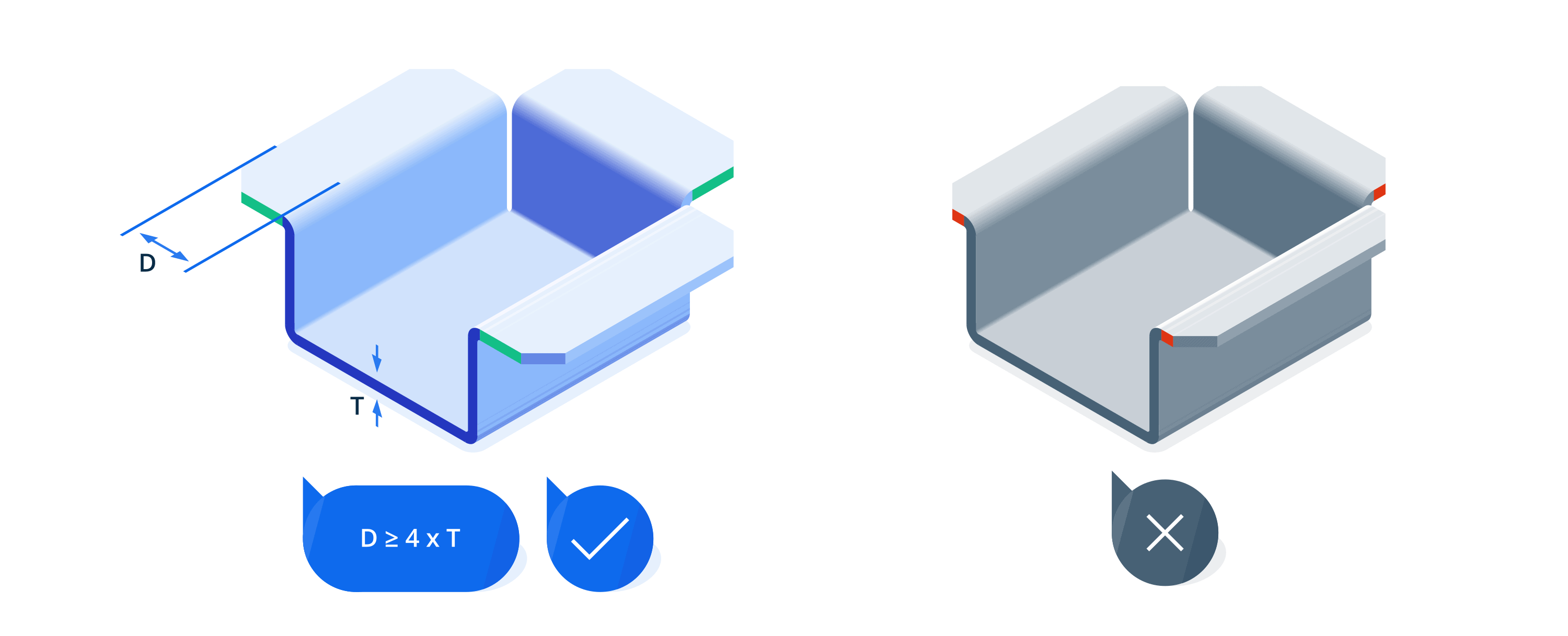

| Dobladillos | Longitud de faldilla ≥ 4× T; evitar dobladillos cerrados si se utiliza acero inoxidable o aluminio pintado/revestido. |

| Longitud mínima de la faldilla | ≥ 4× T (compruebe los límites del utillaje de la prensa plegadora) |

| Longitud mínima de la pestaña | ≥ 4× T (≥ 6× T para materiales de gran resistencia o espesor) |

| Características de alineación | Utilizar pestañas, ranuras y clavijas; evita apilar varios elementos cerca de una curva. |

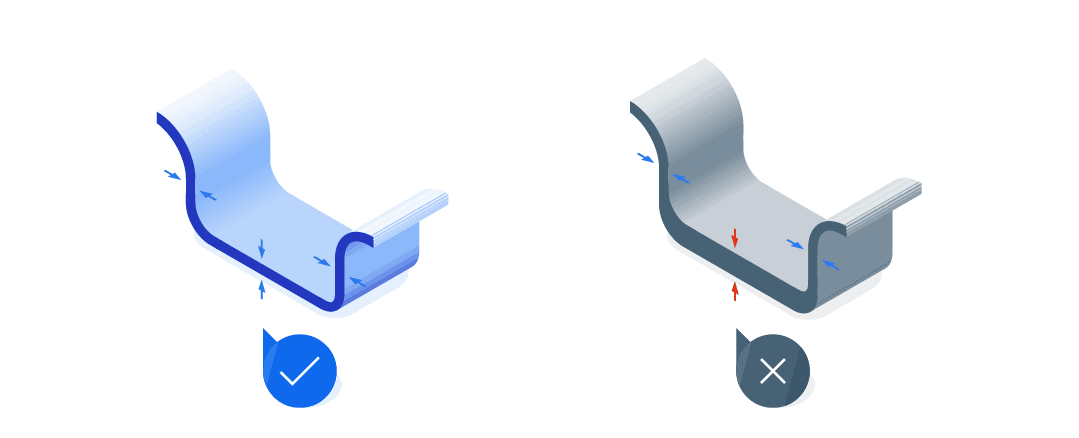

| Altura de curvas en Z | Altura total ≥ 2,5× T; faldilla ≥ 1.5× T; distancia entre curvas en Z ≥ 3× T |

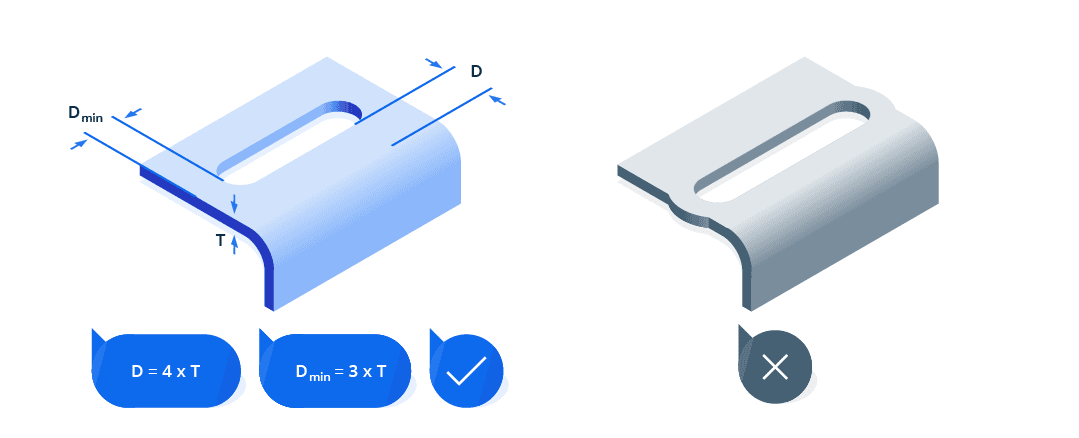

| Perfiles en U | Anchura interior ≥ 4× T; altura de la faldilla ≥ 2× T; radio interior ≥ 1.5× T |

| Límites de tamaño de los componentes | ≤ 3000 × 1500 mm (acero/aluminio); ≤ 2500 × 1250 mm (acero inoxidable) |

Mantenga el espesor de la pared uniforme

El espesor de la chapa metálica influye directamente en el radio de curvatura y otros parámetros críticos del plegado, como la apertura en V, la fuerza de plegado y la longitud de la faldilla. Comprender esta relación es fundamental para garantizar la calidad y la durabilidad del plegado.

Mantener un espesor uniforme de las paredes garantiza un comportamiento de flexión constante y evita problemas como deformaciones, combaduras o grietas.

Consejos de diseño:

- Mantenga un espesor uniforme en toda la pieza.

- Evite cambios bruscos de espesor o nervaduras cerca de las curvas.

- Si es necesario modificar el espesor, diseñe transiciones graduales (al menos 3 veces el espesor de la lámina) o utilice chaflanes para reducir las concentraciones de tensión.

Longitudes mínimas flexibles: pestañas y faldillas

La longitud mínima de una pestaña o faldilla flexible viene determinada por el espesor del material, el método de doblado y la geometría de las herramientas. Las pestañas cortas que son demasiado pequeñas en relación con el grosor pueden no formarse correctamente o dar lugar a ángulos inexactos y deformaciones.

Consejos de diseño:

- Para el plegado por aire, la longitud de la pestaña/faldilla debe ser ≥ 4 × T.

- Para alcanzar el fondo, aumentar a ≥ 6 × T.

- Evite colocar agujeros, muescas o bordes demasiado cerca de estas curvas cortas.

- Las faldillas cortas pueden requerir herramientas de conformado especiales u operaciones secundarias.

- En las curvas en Z, ambas pestañas deben cumplir este mínimo para evitar colisiones entre herramientas.

Los valores exactos dependen del tipo de material, el ángulo de plegado y las herramientas de prensado. Utilice las siguientes tablas como valores mínimos prácticos de longitud de pestaña para configuraciones típicas de herramientas.

Longitud mínima de la pestaña: acero y aluminio

| Espesor del material (T) | Mín, longitud de la pestaña ≥ (90°) | Mín. longitud de la pestaña ≥ (<90°) |

| 1,0 mm | 6 mm | 10 mm |

| 1,5 mm | 8 mm | 10,5 mm |

| 2,0 mm | 9,5 mm | 13 mm |

| 2,5 mm | 12 mm | 15,5 mm |

| 3,0 mm | 12,5 mm | 22 mm |

| 4,0 mm | 18 mm | 22,5 mm |

| 5,0 mm | 23 mm | 23 mm |

| 6,0 mm | 30 mm | 30 mm |

| 8,0 mm | 43 mm | 43 mm |

* Estos valores se aplican al plegado por aire con matrices en V estándar. Para el acuñado o el plegado inferior, es posible que se puedan utilizar pestañas más cortas.

Longitud mínima de la pestaña: acero inoxidable

| Espesor del material (T) | Mín. longitud de la pestaña ≥ x (90°) | Mín. longitud de la pestaña ≥ x (<90°) |

| 1,0 mm | 6 mm | 10 mm |

| 1,5 mm | 8 mm | 10,5 mm |

| 2,0 mm | 9,5 mm | 13 mm |

| 2,5 mm | 12 mm | 15,5 mm |

| 3,0 mm | 15 mm | 22 mm |

| 4,0 mm | 18 mm | 22,6 mm |

| 5,0 mm | 29,5 mm | 29,5 mm |

| 6,0 mm | 42 mm | 42 mm |

| 8,0 mm | 43 mm | 43 mm |

* Estos valores se aplican al plegado por aire con matrices en V estándar. Para el acuñado o el plegado inferior, es posible que se puedan utilizar patas más cortas.

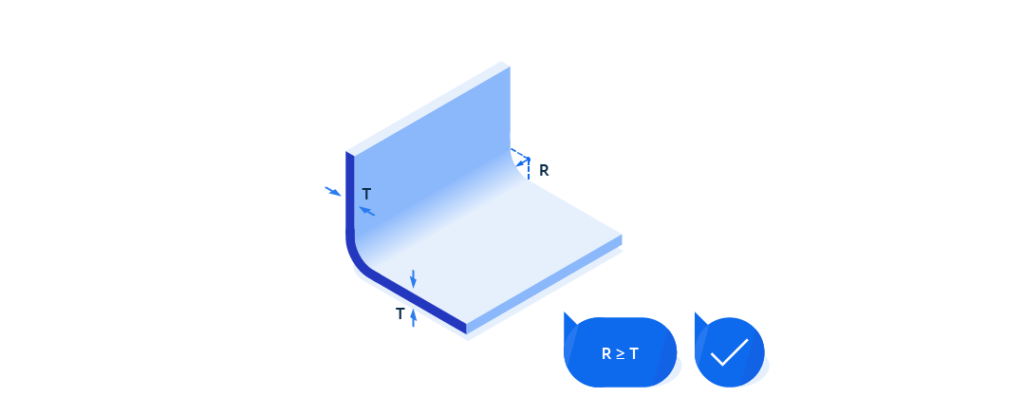

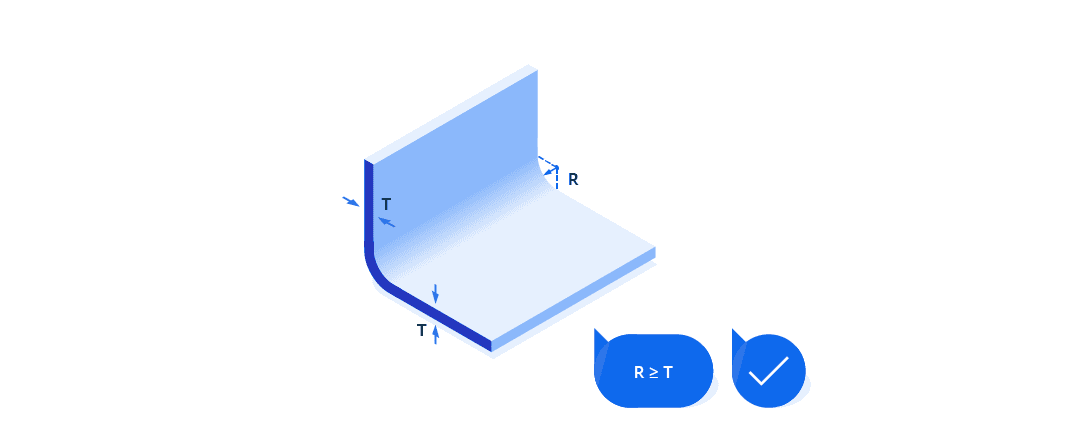

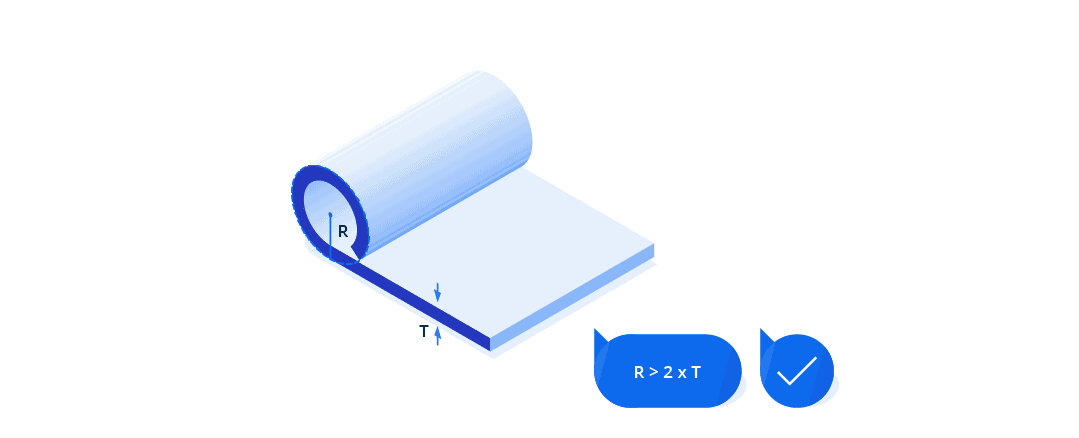

Pliegues: radio y orientación

El radio de doblado desempeña un papel fundamental a la hora de garantizar la integridad estructural y evitar grietas. Un radio demasiado pequeño puede sobrecargar el material, especialmente en el caso de metales más gruesos o menos dúctiles (316L o 7075). Los radios más grandes mejoran la conformabilidad y reducen la recuperación elástica, especialmente en materiales como el acero inoxidable y el aluminio.

Consejos de diseño:

- Utilice un radio interno mínimo de ≥ 1 × T para la mayoría de los metales dúctiles.

- Para materiales más duros, aumente a ≥ 1,5 × T para evitar grietas.

- Evite especificar curvas pronunciadas o de radio cero. Estas concentran la tensión y pueden provocar grietas, especialmente en los aceros inoxidables.

- Si se requiere un perfil afilado visualmente, utilice el mecanizado posterior o el biselado en lugar del plegado ajustado.

- Mantenga radios uniformes en piezas con múltiples curvas para simplificar el uso de herramientas y reducir los costes.

- Compruebe las limitaciones de las herramientas si diseña curvas muy cerradas o geometrías complejas.

Tabla interactiva de fuerza de flexión por aire

| V, mm i | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 40 | 50 | 63 | 80 | 100 | 125 | 160 | 200 | 250 | 320 | 400 | 500 | ||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| b, mm i | 4 | 5.5 | 7 | 8.5 | 11 | 14 | 17.5 | 22 | 28 | 35 | 45 | 55 | 71 | 89 | 113 | 140 | 175 | 226 | 280 | 350 | ||

| ir, mm i | 1 | 1.3 | 1.6 | 2 | 2.6 | 3.3 | 4 | 5 | 6.5 | 8 | 10 | 13 | 16 | 20 | 26 | 33 | 41 | 53 | 65 | 83 | ||

| t, mm i | 0.5 | 4 | 4.4 | F, t/m i | ||||||||||||||||||

| 0.8 | 4 | 5.5 | 7 | |||||||||||||||||||

| 1 | 11 | 8 | 7 | 6 | ||||||||||||||||||

| 1.2 | 16 | 12 | 10 | 8 | 6 | |||||||||||||||||

| 1.5 | 17 | 15 | 13 | 9 | 8 | |||||||||||||||||

| 2 | 27 | 22 | 17 | 13 | 11 | |||||||||||||||||

| 2.5 | 35 | 26 | 21 | 17 | 13 | |||||||||||||||||

| 3 | 38 | 30 | 24 | 19 | 15 | |||||||||||||||||

| 4 | 54 | 42 | 34 | 27 | 21 | |||||||||||||||||

| 5 | 67 | 52 | 42 | 33 | 26 | |||||||||||||||||

| 6 | 75 | 60 | 48 | 38 | 30 | |||||||||||||||||

| 8 | 107 | 85 | 68 | 53 | 43 | |||||||||||||||||

| 10 | 134 | 105 | 85 | 67 | 53 | |||||||||||||||||

| 12 | 153 | 120 | 95 | 78 | 60 | |||||||||||||||||

| 15 | 188 | 150 | 120 | 95 | 75 | |||||||||||||||||

| 20 | 215 | 170 | 135 | 108 | 85 | |||||||||||||||||

| 25 | 265 | 210 | 170 | 130 | 105 | |||||||||||||||||

| 30 | 300 | 240 | 190 | 150 | 120 |

Calculadora de radios de doblado de chapa

| 4 | 17.5 | 25 | 67 |

| 5 | 22 | 32 | 52 |

| 6.5 | 28 | 40 | 42 |

| 8 | 35 | 50 | 33 |

| 10 | 45 | 63 | 26 |

| ir, mm | b, mm | V, mm | F, t/m |

- 0.5

- 0.8

- 1

- 1.2

- 1.5

- 2

- 2.5

- 3

- 4

- 5

- 6

- 8

- 10

- 12

- 15

- 20

- 25

- 30

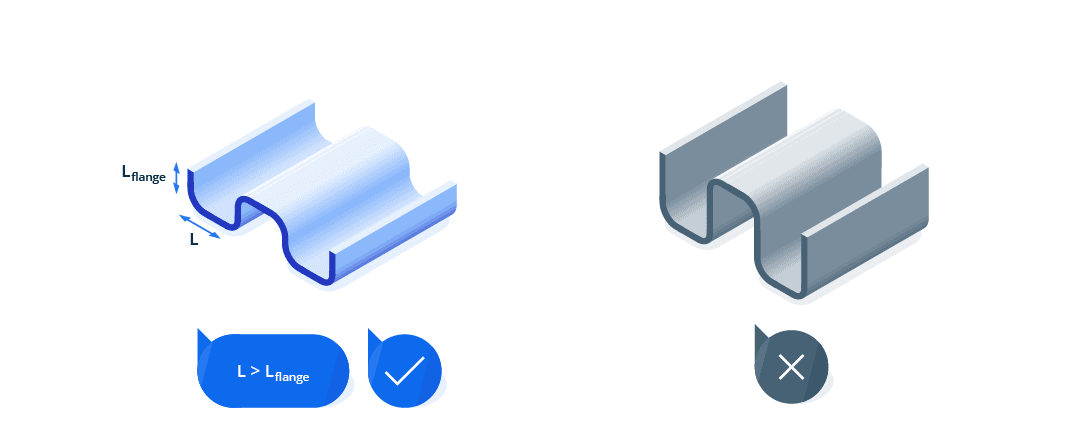

Pliegues: colocación de curvas una junto a otra

Debe evitar los pliegues sucesivos, salvo cuando sea absolutamente necesario. Un problema habitual de los pliegues sucesivos es la dificultad para encajar las piezas dobladas en la matriz. Sin embargo, cuando sea inevitable, la parte intermedia debe ser más larga que las faldillas.

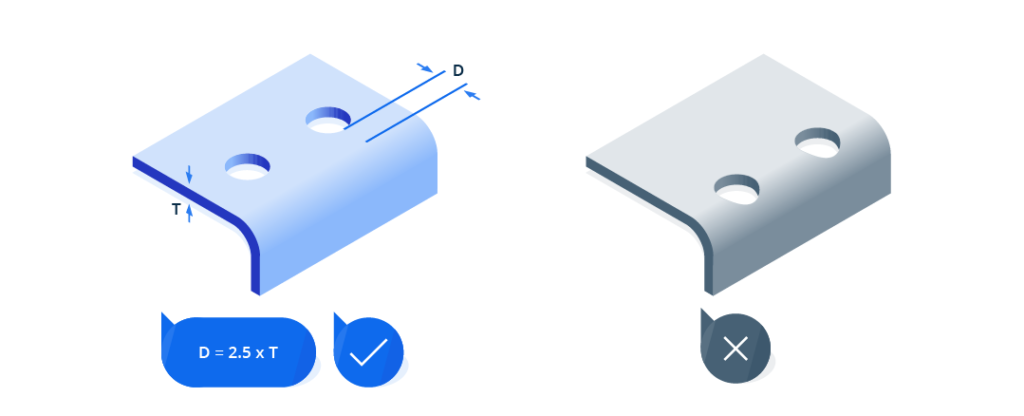

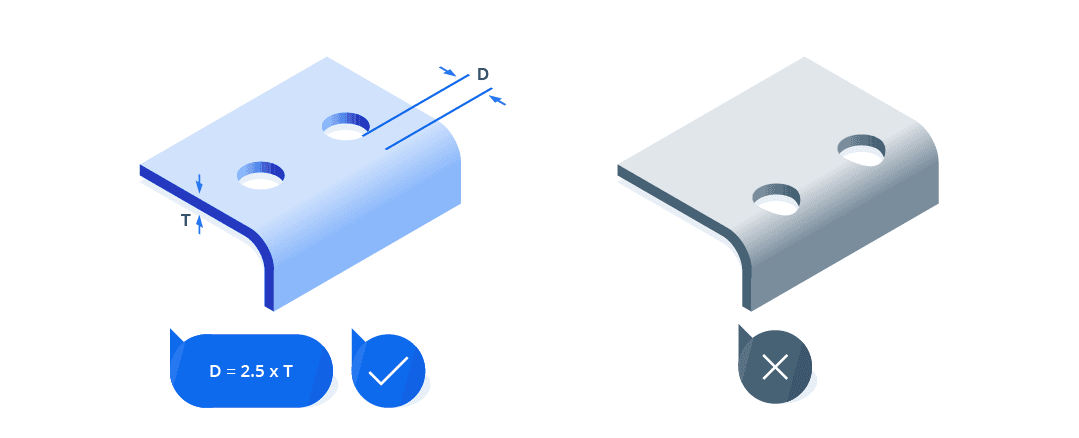

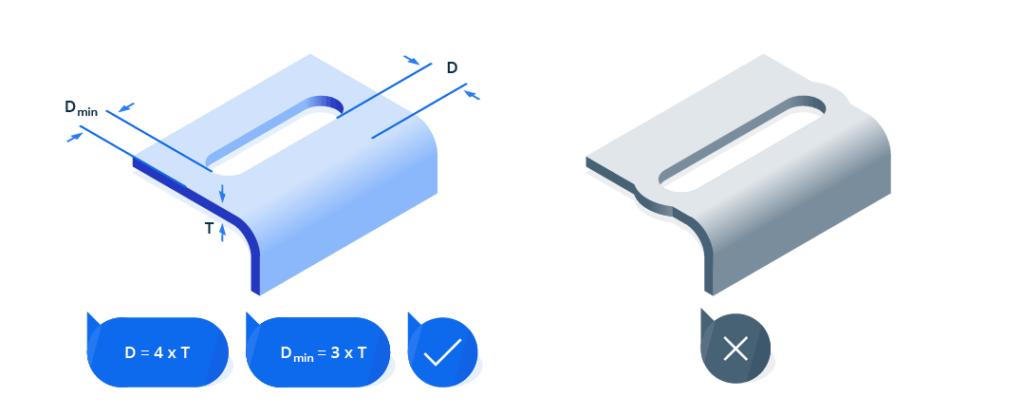

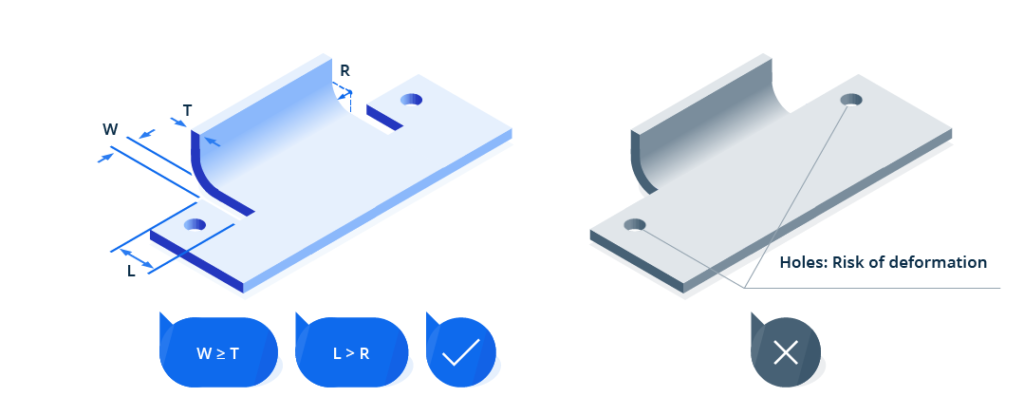

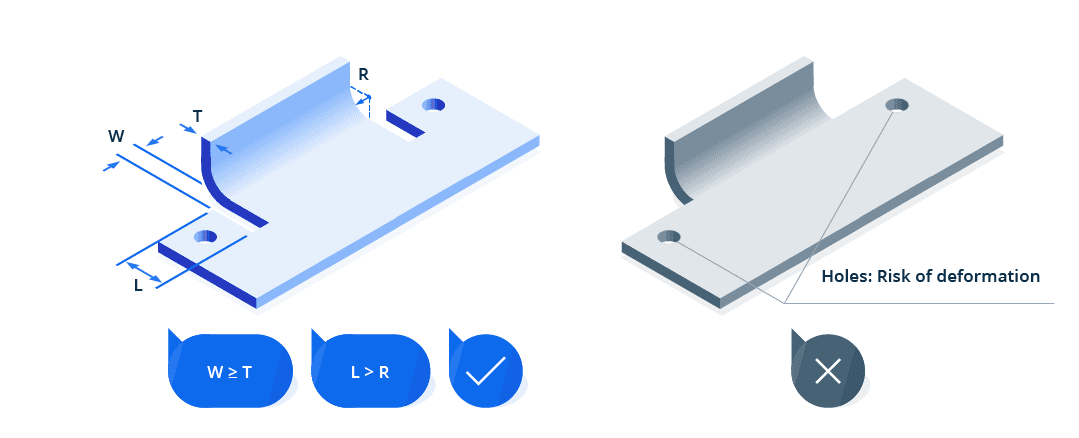

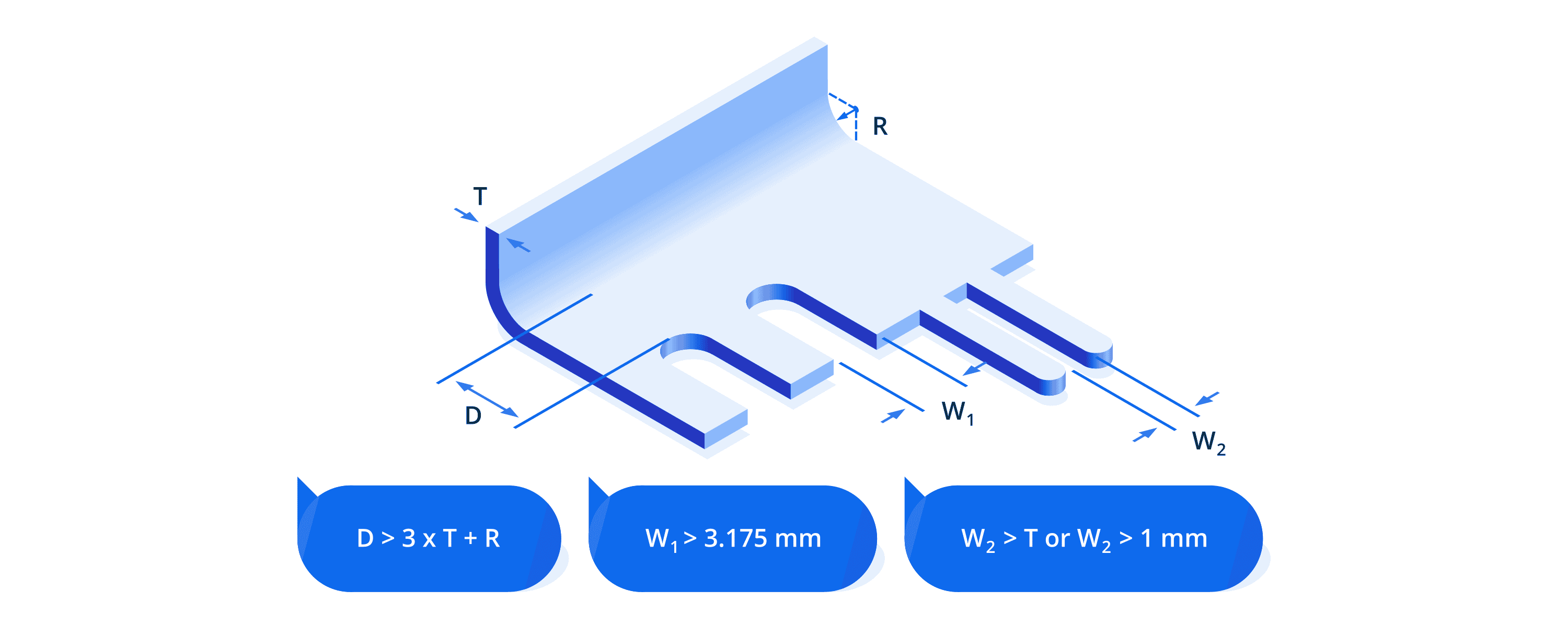

Características alrededor de los pliegues: agujeros, muescas y relieves

La colocación incorrecta de elementos cerca de las líneas de doblado puede provocar deformaciones, acumulación de tensiones o complicaciones en el mecanizado. Esto incluye agujeros, ranuras, extrusiones y relieves de doblado. Es fundamental elegir cuidadosamente el espaciado y la geometría para preservar la calidad de las piezas durante el conformado.

Consejos de diseño:

- Evite colocar elementos demasiado cerca de los pliegues. Podrían producirse distorsiones o desgarros durante el conformado.

- Utilice orificios ovalados o en forma de lágrima en lugar de orificios redondos cerca de las curvas para minimizar la tensión.

- Añada relieves de curvatura si la curvatura está a menos de 2 × el grosor del material de cualquier borde o recorte.

- Redondee todas las esquinas en relieve para evitar la aparición de grietas.

- Añada relieves tipo ranura o en forma de lágrima para láminas finas con el fin de reducir las arrugas.

- Distribuya las características por toda la pieza en lugar de agruparlas cerca de los pliegues.

- Tenga en cuenta el corte del láser y la quemadura de los bordes al dimensionar los relieves o muescas.

| Tipo de característica | Mín. distancia desde el pliegue | Mín. distancia desde el borde | Notas |

| Agujero (estándar) | ≥ 2,5 × T | ≥ 1,5 × T | Se prefieren las formas redondas |

| Ranura (extremos redondeados) | ≥ 4 × T | ≥ 2 × T | Para aliviar tensiones cerca de las curvas |

| Agujero extruido | ≥ 3 × T | ≥ 2,5 × T | Reforzar o alejarse de la línea de pliegue |

| Oblonga/Lágrima | ≥ 2 × T | ≥ 1,5 × T | Bueno para espacios reducidos en curvas |

| Anchura de alivio de curvatura | ≥ 1 × T | — | Utilice relieves rectangulares o en forma de lágrima |

| Longitud de alivio de curvatura | ≥ R + 0,5 × T | — | Extender ligeramente más allá de la línea de pliegue |

| Distancia muesca-curva | ≥ 3 × T + R | — | Prevenir el estrés en las transiciones |

| Espacio entre muescas | ≥ 3,2 mm | — | Mantener entre características adyacentes |

Utilice ángulos de flexión estándar.

Los ángulos no estándar requieren herramientas especializadas, lo que aumenta el coste y la complejidad.

Consejos de diseño:

- Preferiblemente, utilice ángulos de 30°, 45°, 60° y 90° siempre que sea posible.

- Evite ángulos superiores a 90° en materiales de alta resistencia para minimizar el agrietamiento.

- Reutilice las características del mismo ángulo en todas las piezas cuando sea posible para reducir los cambios de troquel y el tiempo de mecanizado.

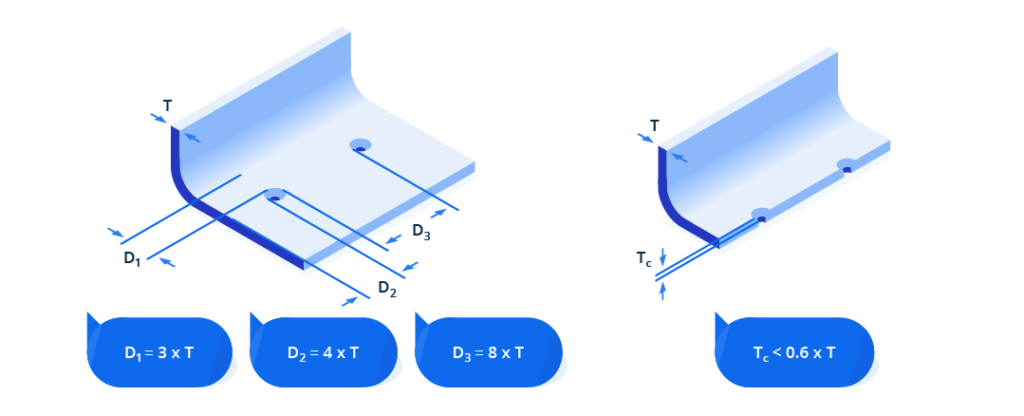

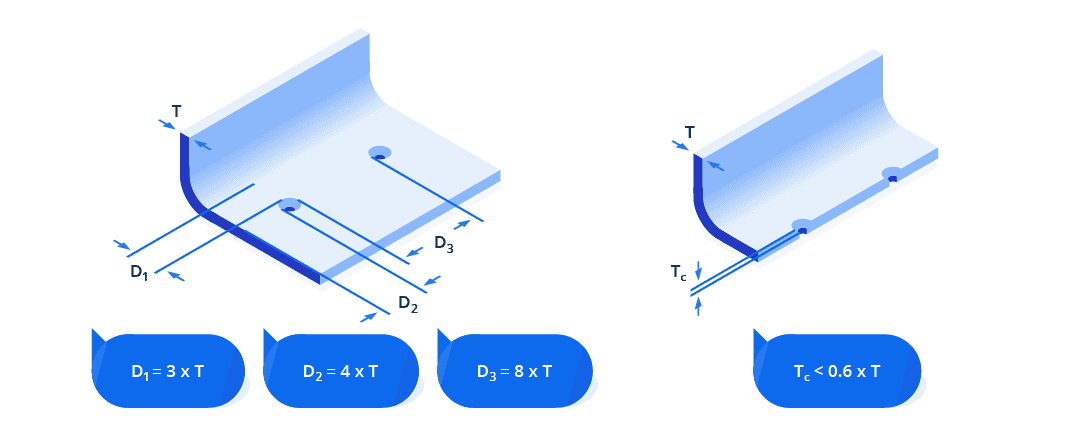

Avellanados

Los avellanados se utilizan para empotrar tornillos de cabeza plana en chapas metálicas. Cuando se colocan demasiado cerca de curvas o bordes, pueden provocar deformaciones, desalineaciones o grietas, especialmente en materiales finos o duros.

Consejos de diseño

- Coloque los avellanados a una distancia ≥ 3 × T de las líneas de curvatura.

- Mantenga una distancia ≥ 4 × T con respecto a los bordes de la chapa.

- Deje ≥ 8 × T entre avellanados adyacentes.

- Limitar la profundidad del avellanado a ≤ 0,6 × T

- Utilice un ángulo estándar de 82° (EE. UU.) o 90° (métrico) según las especificaciones del tornillo.

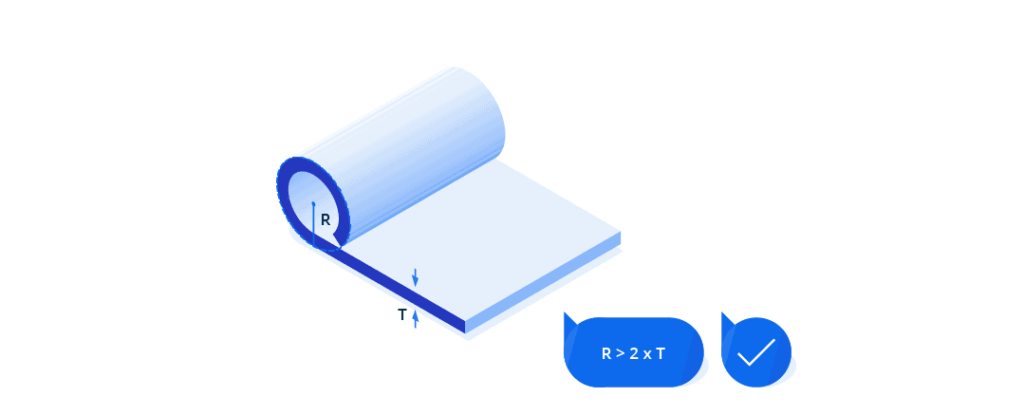

Bordes enrollados o rizados

Los bordes enrollados son bordes mejoran la seguridad de las piezas al eliminar los bordes afilados y aumentar la rigidez estructural. Se utilizan habitualmente en carcasas, cubiertas o piezas manipuladas por operarios.

Consejos de diseño:

- Radio exterior mínimo: ≥ 2 × T

- Distancia libre del orificio (desde el rizo): ≥ (radio del rizo + T)

- Distancia desde otras curvas: ≥ 6 × T + radio de curvatura

- Apertura del rizo: Para rizos abiertos, mantenga al menos 1,5 × T.

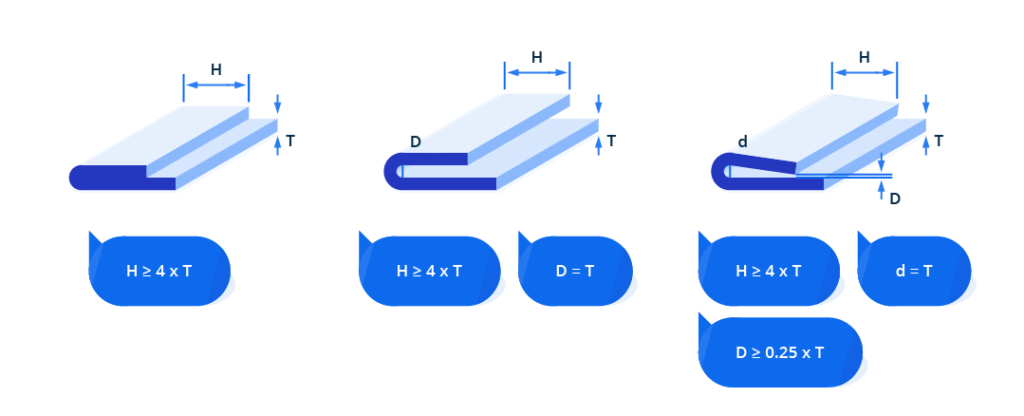

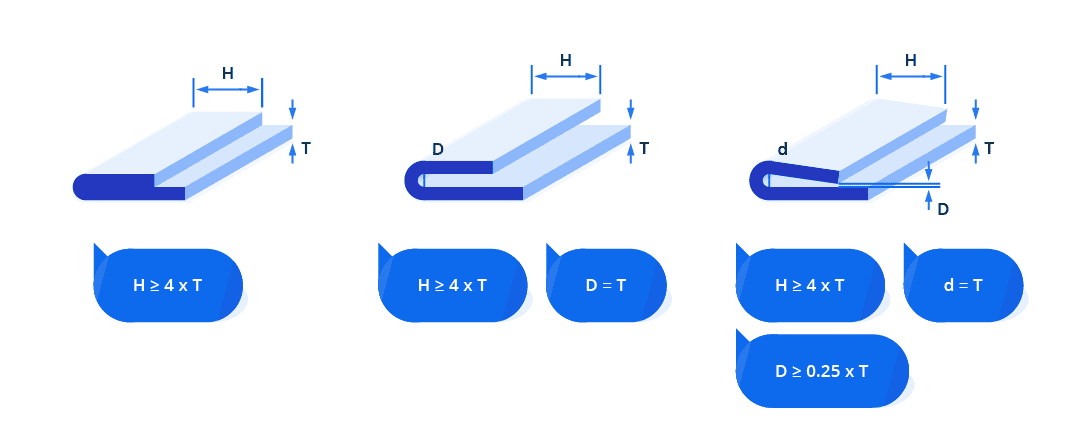

Dobladillos

Los dobladillos son bordes plegados que se utilizan para reforzar los bordes de las piezas o eliminar los bordes afilados. Pueden ser abiertos, en forma de lágrima o cerrados, dependiendo del caso de uso. Los dobladillos abiertos y en forma de lágrima son más fáciles de fabricar, mientras que los dobladillos cerrados pueden presentar problemas de compatibilidad con la pintura o el material.

Consejos de diseño:

- Para funciones similares a bisagras, es preferible utilizar dobladillos abiertos o en forma de lágrima en lugar de cerrados.

- Evite los dobladillos cerrados en diseños con tolerancias ajustadas o recubrimientos complejos.

- Tenga en cuenta que los dobladillos cerrados pueden aumentar el riesgo de recuperación elástica debido a su geometría de formación afilada.

| Tipo de dobladillo | Diámetro interior del dobladillo | Recomendación sobre la longitud de la faldilla |

| Abierto | ≥ 1 × T | ≥ 4 × T |

| Lágrima | = 1 × T | ≥ 4 × T |

| Cerrado | ≤ 1 × T | ≥ 4 × T |

Limitaciones de flexión por geometría

Respetar las alturas mínimas de flexión en Z

Una curva en Z consiste en dos curvas paralelas en direcciones opuestas, creando un perfil en forma de Z.

Las curvas en Z (curvas descentradas) requieren una altura mínima del escalón vertical para acomodar la herramienta inferior durante el doblado. Depende de factores como el grosor del material, la anchura de la ranura de la matriz y el proceso de plegado específico utilizado, y evita colisiones entre herramientas o la deformación del material.

Consejos de diseño:

- Para facilitar la fabricación, la altura mínima de la curva en Z debe ser ≥ 2,5 × el espesor de la lámina (T), lo que garantiza un espacio libre suficiente para las herramientas y la integridad estructural.

- Mantenga una longitud de faldilla ≥ 1,5 × T para garantizar un acoplamiento adecuado de la herramienta.

- Evite las curvas en Z cerradas en aleaciones de alta resistencia como el acero inoxidable 316L o el aluminio 7075.

- Considere aumentar la altura del escalón más allá de los mínimos para tolerancias ajustadas o superficies estéticas.

- Utilice las directrices específicas para cada material que figuran en las tablas de referencia siguientes para determinar las alturas seguras de los peldaños.

Altura del escalón con plegado en Z: acero y aluminio

| Espesor del material (T) | Altura del escalón ≥ X (≥ 90°) | Altura del escalón ≥ X (< 90°) |

| 1,0 mm | 8,5 mm | 18,5 mm |

| 1,5 mm | 10,5 mm | 19,5 mm |

| 2,0 mm | 14 mm | 20,5 mm |

| 2,5 mm | 19 mm | 26 mm |

| 3,0 mm | 20 mm | 35 mm |

| 4,0 mm | 26 mm | 35,5 mm |

| 5,0 mm | 34 mm | 34 mm |

| 6,0 mm | 42,5 mm | 42,5 mm |

| 8,0 mm | 61 mm | 61 mm |

Altura del escalón con plegado en Z: acero inoxidable

| Espesor del material (T) | Altura del escalón ≥ X (≥ 90°) | Altura del escalón ≥ X (< 90°) |

| 1,0 | 9,0 | 19,0 |

| 1,5 | 11,0 | 20,0 |

| 2,0 | 14,5 | 21,5 |

| 2,5 | 20,0 | 26,5 |

| 3,0 | 25,0 | 36,0 |

| 4,0 | 27,5 | 38,0 |

| 5,0 | 43,5 | 44,0 |

| 6,0 | 63,5 | 63,5 |

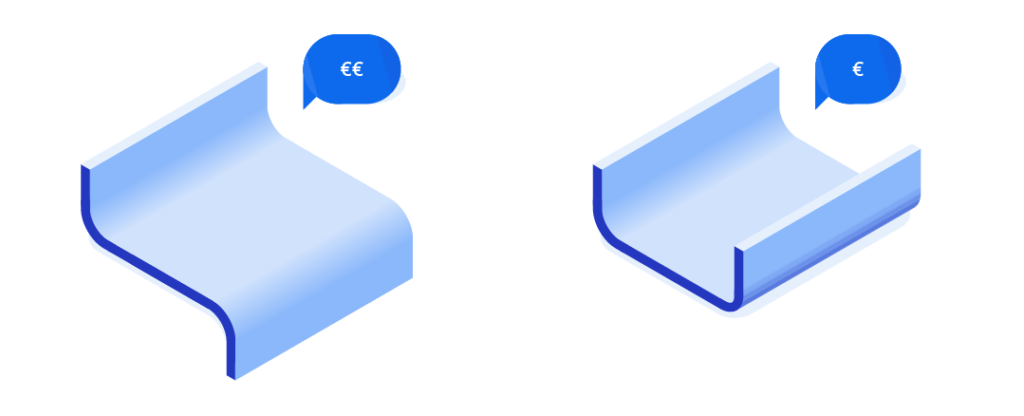

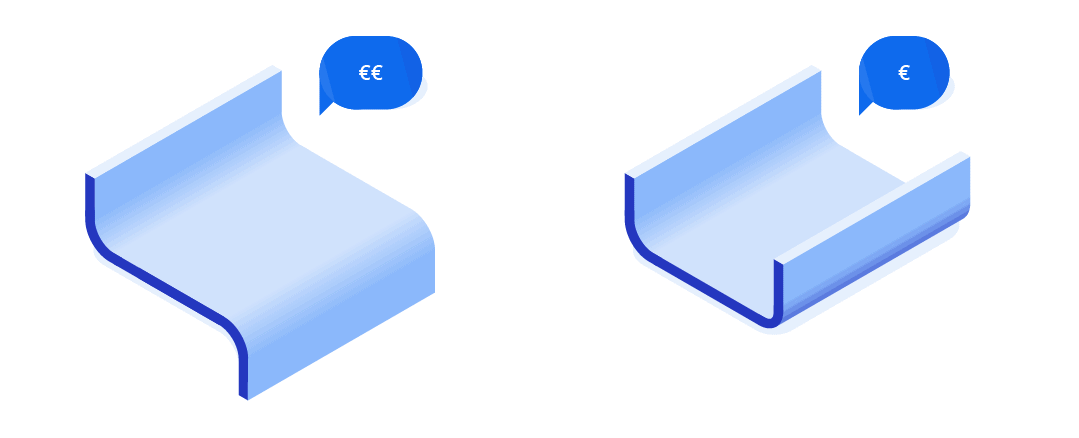

Optimizar los perfiles en U para facilitar su fabricación

Los perfiles en U (también llamados canales) son comunes en soportes, cerramientos y piezas estructurales. Sin embargo, los perfiles demasiado ajustados o profundos pueden causar problemas de conformado, como arrugas, recuperación elástica o interferencia con las herramientas.

Consejos de diseño:

- Ancho interno ≥ 4 × T para permitir el acceso de la herramienta y evitar arrugas.

- Altura de la faldilla ≥ 2 × T para mantener la rigidez de la pieza y evitar deformaciones.

- Radio de curvatura interior ≥ 1,5 × T para reducir el riesgo de agrietamiento, especialmente en aleaciones de alta resistencia.

- Añada muescas de alivio en las intersecciones entre la faldilla y la base para reducir la concentración de tensiones.

- Para canales en U profundos o largos:

- Divida el plegado en varias operaciones.

- Añada nervaduras internas o refuerzos para sostener las faldillas largas.

- Considere acortar las pestañas o ensanchar la base para facilitar el moldeado.

Estrategia de tolerancia y ajuste

La siguiente parte del artículo destaca las pautas prácticas para determinar el tamaño óptimo de los componentes, las tolerancias precisas y las estrategias de ajuste, fundamentales para el éxito de la fabricación y el montaje.

Tenga en cuenta las limitaciones del tamaño de los componentes.

Los componentes de chapa metálica deben ajustarse a las limitaciones de la máquina y del material. Las piezas de gran tamaño pueden deformarse o distorsionarse durante su manipulación, mientras que las piezas de tamaño insuficiente pueden ser difíciles de doblar con precisión o de sujetar de forma segura en las herramientas.

Consejos de diseño:

- Mantenga el tamaño de las piezas dentro de los formatos estándar de chapa metálica para reducir los residuos y los costes..

- Utilice pestañas estructurales o nervios de refuerzo para minimizar la distorsión en paneles grandes..

- Respete los límites estándar de la máquina:

- Tamaño máximo: ~3000 × 1500 mm

- Tamaño mínimo (por grosor):

- Hasta 5 mm: ≥ 10 × 10 mm

- 6-15 mm: ≥ 20 × 20 mm

- 16–20 mm: ≥ 25 × 25 mm

- Hasta 5 mm: ≥ 10 × 10 mm

- Tamaño máximo: ~3000 × 1500 mm

Tolerancias y estrategias de ajuste

Las tolerancias precisas son esenciales para garantizar una fabricación fiable, especialmente cuando se trata de recuperación elástica, variaciones en las herramientas o conformado en varios pasos.

Recomendaciones de tolerancia:

- La recomendación general de tolerancia es de ±0,5 mm para dimensiones no críticas. Utilice ±0,25 mm para características que requieran un ajuste más preciso, como la altura de las faldillas o la posición de los orificios.

- Aplique tolerancias más estrictas solo cuando sea esencial, por ejemplo, en la alineación de orificios o en interfaces de acoplamiento.

- Utilice GD&T (por ejemplo, posición real) en lugar de dimensiones encadenadas para piezas con múltiples curvas.

- Permita tolerancia para los pasos de soldadura, recubrimiento o posmecanizado.

Consejos para optimizar el ajuste

- Preferiblemente, utilice ajustes con holgura (normalmente entre 0,1 y 0,3 mm) para facilitar el montaje.

- Añada ayudas de alineación, como pestañas, muescas o ranuras, para controlar la posición de las piezas.

- Diseñe faldillas/soportes integrados para reducir el número de piezas y los pasos de montaje.

- Deje espacio libre para las herramientas de fijación (destornilladores, remachadoras, puntas de soldadura).

Directrices generales sobre tolerancias

| Característica | Tolerancia recomendada | Notes |

| Ángulo de flexión (flexión por aire) | ±1° | Doblado hasta el fondo: ±0.5°, acuñado: ±0.25° |

| Dimensiones del patrón plano | ±0.25 mm | Para elementos no críticos |

| Diámetros de los orificios (corte por láser) | ±0.1 mm | ±0.2 mm para perforar |

| Posicionamiento de agujeros | ±0.2–0.3 mm | Más ajustado si la alineación es crítica |

| Alturas de faldilla | ±0.25 mm | Depende del springback y del método de plegado |

| Distancia entre pestañas | ≥ 1 mm or 1 × T | El que sea mayor |

| Distancia entre muescas | ≥ 3.175 mm | Desde el borde o el pliegue |

El pliegue final: poner en práctica el DFM

Tanto si está creando un prototipo de un soporte sencillo como si está ampliando la producción de componentes aeroespaciales, el éxito en el plegado de chapa metálica comienza con un diseño bien informado. Esta guía ha repasado los principios clave, desde los radios de plegado y la recuperación elástica hasta el diseño de faldillas y la planificación de tolerancias. ¿Listo para llevar sus diseños más allá? Conéctese con ingenieros en la comunidad Xometry Pro para obtener comentarios, intercambiar técnicas o compartir sus soluciones más ingeniosas. Cada diseño inteligente mejora el siguiente.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  1

1

Comment(1)