La fundición al vacío (fundición de uretano/duplicación en vacío) produce prototipos o piezas de plástico de series pequeñas (normalmente de 5 a 50 piezas) con una calidad comparable al moldeo por inyección. Es una alternativa rentable al moldeo por inyección, ya que no requiere un costoso utillaje de acero.

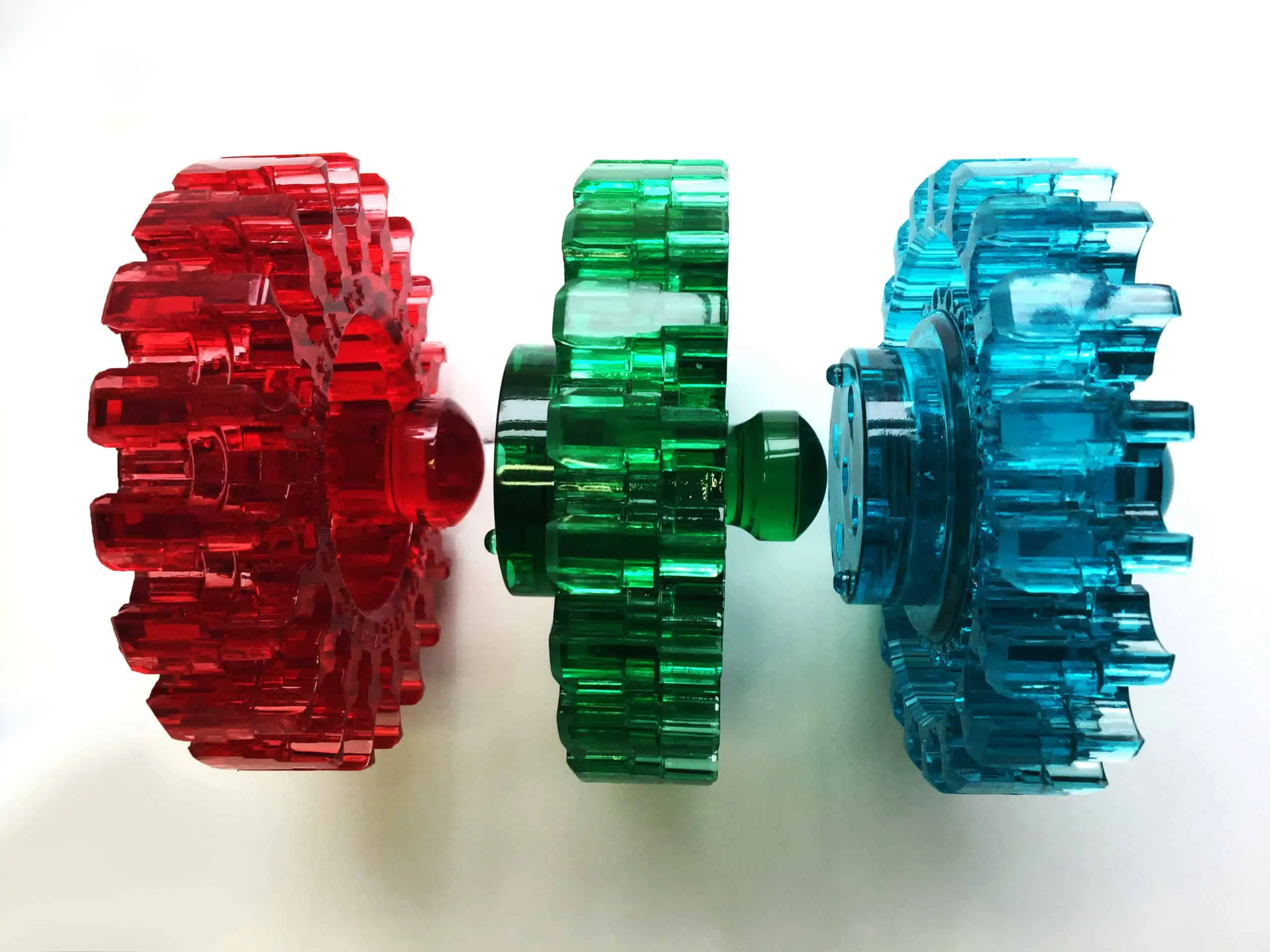

Este proceso permite fabricar piezas estéticas con buenas propiedades mecánicas y gran precisión dimensional. Se utiliza habitualmente en industrias como la automoción (colectores de admisión, sistemas de escape, paneles de carrocería), productos de consumo (juguetes, equipamiento deportivo) y electrónica, en particular para la producción de carcasas, estuches de baterías y soportes de celdas.

¿Qué es la fundición al vacío?

La fundición al vacío consiste en verter plástico líquido en un molde de silicona y, a continuación, curarlo en un horno. Una cámara de vacío elimina el aire atrapado, garantizando un llenado completo de la cavidad y piezas sin burbujas.

El proceso admite formas complejas, rebajes y sobremoldeo por inserción, ofreciendo una excelente flexibilidad de diseño. Es ideal para piezas de preserie con un aspecto y un rendimiento similares a los de los componentes moldeados por inyección, un valioso paso previo a la producción en serie.

Sin embargo, la fundición al vacío tiene sus límites. El funcionamiento manual reduce la precisión dimensional, el rendimiento y la repetibilidad, por lo que es menos escalable que los métodos automatizados.

| Ventajas | Limitaciones |

| Gran flexibilidad de diseño: admite formas complejas, rebajes y sobremoldeo | Proceso manual: no es adecuado para la producción a gran escala |

| Calidad similar a la inyección: buena estética, detalles finos y resistencia mecánica | Más lento que el mecanizado CNC o la impresión 3D |

| Bajo coste para tiradas cortas: no requiere utillaje de acero | Menor precisión dimensional y estabilidad en comparación con el CNC o el moldeo por inyección |

| Amplia gama de materiales: rígidos/flexibles, transparentes, resinas coloreables RAL | Posibilidad de defectos visuales (por ejemplo, marcas de compuerta, brillo de liberación) |

| Múltiples acabados disponibles: pulido, pintura, metalizado |

Especificaciones técnicas de la fundición al vacío

La fundición al vacío utiliza un vacío para evacuar el aire del molde, lo que da como resultado acabados superficiales lisos y defectos mínimos.

A continuación se indican las especificaciones generales del proceso:

| Especificación | Detalles |

| Materiales | Seleccione los materiales en función del uso final: rígidos (para carcasas), flexibles (para juntas) o transparentes (para piezas de inspección visual). Resinas pigmentadas con tonos RAL para prototipos visuales. |

| Plazo de entrega | 10-20 días |

| Flexibilidad de diseño | Aproveche la libertad de diseño de la fundición al vacío para probar espesores de pared no uniformes, curvas suaves y detalles estéticos sin limitaciones de utillaje. |

| Espesor mínimo de pared | Mantenga un grosor de pared de al menos 1,5 mm para garantizar el llenado completo de la cavidad y evitar deformaciones. Se puede reducir a 0,75 mm en las zonas no portantes, pero existe un mayor riesgo de alabeo. |

| Socavados | Diseñe las muescas con cuidado. La fundición al vacío puede desmoldar los rebajes sencillos, pero los complejos aumentan el desgaste del molde y corren el riesgo de desgarrarse. Añada insertos o utilice líneas de separación para simplificar. |

| Cantidad por molde | Normalmente de 1 a 20 piezas |

| Acabado de la superficie | Elija un acabado brillante para resaltar la geometría o una textura mate para reducir los reflejos: ambos se pueden conseguir sin necesidad de postprocesado. |

| Opciones adicionales | Utilice el sobremoldeo por inserción para simular ensamblajes finales o probar el ajuste de las piezas antes de invertir en utillaje de inyección. |

Los valores de tolerancia en la fundición al vacío dependen de las dimensiones de la pieza y de la complejidad del diseño. La siguiente tabla proporciona ejemplos de tolerancias basados en varios rangos de dimensiones (los valores proporcionados son ilustrativos):

| Dimensiones (mm) | 0 — 25 | 25 — 50 | 50 — 75 | 75 — 100 | 100 — 125 | 125 — 150 |

| Tolerancia (mm) | ±0.3 | ±0.35 | ±0.4 | ±0.45 | ±0.5 | ±0.55 |

Fundición al vacío comparada con otros procesos de fabricación

La siguiente tabla compara la fundición al vacío con otros procesos de fabricación habituales; moldeo por inyección, impresión 3D y mecanizado CNC; para ayudarle a elegir la opción más adecuada en función de las necesidades de producción, los materiales, el plazo de entrega y la rentabilidad.

| Fundición al vacío | Moldeo por inyección | Impresión 3D | Mecanizado CNC | |

| Descripción | Pequeños lotes de piezas detalladas que se asemejan a la calidad de producción | Producción en serie de piezas de plástico muy detalladas | Creación rápida de prototipos y geometrías complejas con herramientas mínimas | Piezas de alta precisión de metal o plástico, adecuadas tanto para la creación de prototipos como para la producción |

| Cantidad óptima | 1 – 100 | 50 – 1,000,000 | 1 – 100 | 1 – 100 |

| Plazo de entrega (disponible en Xometry) | 20 días | 38 días | 3 días | 7 días |

| Tamaño máximo de pieza (disponible en Xometry) | 2500 × 2200 × 1800 mm | 1289 × 1910 × 1006 mm | 900 x 900 x 600 mm | 2000 x 750 x 600 mm |

| Vida del molde | 1 – 20 ciclos | 10.000 – 1.000.000 de ciclos | – | – |

| Selección de materiales | Plásticos rígidos (tipo ABS, tipo PMMA, tipo PP, tipo PC), plásticos tipo caucho | Cualquier termoestable/ termoplástico | Plásticos (PLA, ABS, PETG, Nylon, PC, etc.), resinas, metales (aluminio, acero, titanio) y materiales compuestos (reforzados con fibra de carbono) | Metales (aluminio, acero, titanio, latón), plásticos (POM, PTFE, ABS, PC, PMMA, nailon) y materiales compuestos. |

| Creación de prototipos | ⭐⭐ | ⭐ | ⭐⭐⭐ | ⭐⭐⭐ |

| Producción a gran escala | ⭐ | ⭐⭐⭐ | ⭐ | ⭐⭐ |

| Complejidad del diseño de piezas | ⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐ |

| Acabado superficial estándar | ⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐ | ⭐⭐⭐ |

| Tratamiento posterior | No | No | Sí | Sí |

| Coste de los errores de diseño | Bajo | Alto | Bajo | Medio |

| Ventajas | • Excelente para tiradas de producción cortas y prototipos detallados con plazos de entrega rápidos • Ideal para crear prototipos de superficie de alta calidad, como componentes robóticos o lentes, por lo que es perfecta para demostraciones de productos profesionales o muestras de exposiciones en las que la estética es crucial |

• Alta repetibilidad para una calidad constante de las piezas • Ideal para grandes volúmenes de producción • Amplias opciones de materiales para adaptarse a diversas aplicaciones • Capacidad para satisfacer requisitos de color personalizados, garantizando tonos precisos |

• Sin costes de utillaje • Rápida iteración • Ideal para geometrías personalizadas |

• Gran precisión • Excelentes acabados superficiales • Admite diversos materiales |

| Desventajas | • Vida útil limitada del molde, normalmente hasta 20 piezas | • Elevada inversión inicial en utillaje para moldes • Costes elevados para modificaciones o mejoras del molde, especialmente si el diseño no se congela antes de la producción del molde. • Flexibilidad limitada para diseños muy complejos o intrincados. |

• Producción más lenta para grandes lotes • Propiedades limitadas del material |

• Alto coste por pieza para grandes volúmenes • Más lento para diseños complejos |

Fundición al vacío frente al moldeo por inyección

Utilice la fundición al vacío cuando necesite entre 5 y 100 piezas con una calidad similar a la de producción, pero quiera evitar el coste y el retraso del utillaje de acero. Los moldes de inyección pueden costar entre 5.000 y 50.000 euros, mientras que la fundición al vacío sólo necesita un patrón maestro y un molde de silicona. Es ideal para la validación, el marketing o las series piloto, donde la iteración rápida y los bajos costes iniciales importan más que las tolerancias estrictas.

Cambie al moldeo por inyección cuando su diseño sea definitivo y esté produciendo de cientos a millones de piezas. Ofrece una alta repetibilidad, tolerancias precisas y bajos costes por pieza a escala, pero exige más tiempo, dinero y compromiso por adelantado.

Fundición al vacío frente a impresión 3D

La impresión en 3D es la mejor opción para iteraciones rápidas, características internas complejas y prototipos de una sola unidad. Es rápida, no requiere herramientas y funciona bien al principio del desarrollo, especialmente cuando el rendimiento funcional aún no es crítico.

La fundición al vacío entra en juego cuando se necesitan varias unidades con propiedades mecánicas y aspecto de producción. Ofrece un mejor acabado superficial y consistencia del material, y puede simular mejor las piezas moldeadas por inyección.

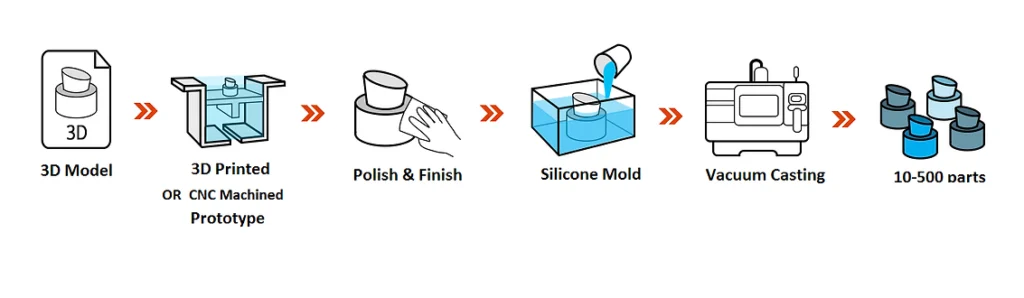

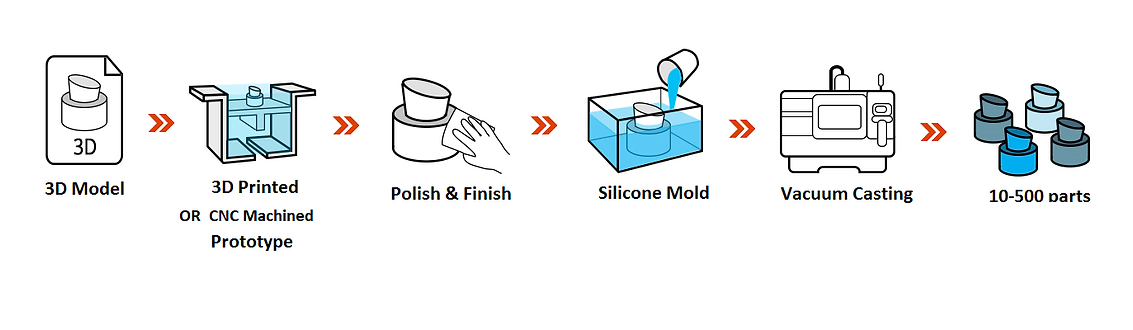

Cómo funciona la fundición al vacío

La fundición al vacío utiliza un molde de silicona y una cámara de vacío para crear piezas detalladas de plástico o caucho con superficies lisas y defectos mínimos.

Aquí tiene un desglose paso a paso del proceso:

1. Crear un modelo 3D

Como en la mayoría de los procesos de fabricación modernos, el primer paso es diseñar un modelo 3D de la pieza.

- Utilice programas de CAD como AutoCAD, SolidWorks o CATIA.

- Para obtener resultados óptimos, siga las reglas de diseño de moldeo por inyección, incluidos los ángulos de desmoldeo, el grosor uniforme de las paredes y los márgenes para socavados.

2. Construir el patrón maestro

Produzca un patrón maestro a partir del modelo 3D mediante impresión 3D SLA o mecanizado CNC.

- Aunque tradicionalmente se utilizaba el CNC, sigue ofreciendo una mayor precisión dimensional, especialmente para piezas de preserie.

- La impresión 3D acelera la creación de prototipos y reduce los costes durante las primeras fases de validación del diseño.

3. Crear el molde de silicona

Coloque el patrón maestro en una caja de fundición junto con los núcleos, insertos y sistemas de inyección.

- Vierta silicona líquida sobre el patrón para capturar su geometría y los detalles de la superficie.

- Cure el molde en un horno a 40°C durante 8 a 16 horas, dependiendo de su tamaño.

- Una vez curado, corte el molde a lo largo de la línea de partición para revelar la cavidad negativa.

- Aplique un agente desmoldeante para evitar que se pegue y que se produzcan defectos en la superficie.

4. Mezclar y verter la resina

Prepare una resina de poliuretano de dos componentes y añada los pigmentos necesarios.

- Precaliente la mezcla a ~40°C para que fluya mejor.

- Instale el molde en la cámara de vacío y conecte las compuertas de vertido.

- Mezcle y desairee la resina al vacío durante 50-60 segundos para eliminar las burbujas de aire.

- Aplique vacío al molde para que la gravedad llene la cavidad uniformemente sin aire atrapado.

5. Desmoldear las piezas

Cure el molde lleno en un horno durante 1 a 4 horas, dependiendo del material.

- Tras el curado, retire la pieza endurecida del molde, recorte las puertas y realice cualquier acabado necesario.

- Un solo molde de silicona suele producir entre 10 y 20 piezas, en función de la geometría y la resina utilizadas.

Obtenga sus piezas fundidas al vacío en Xometry

La fundición al vacío es un proceso versátil y eficaz para producir piezas detalladas de plástico o caucho en volúmenes reducidos. Es ideal para prototipos, piezas funcionales y modelos de presentación de alta calidad, como piezas de exposición o muestras para clientes.

En Xometry, puede obtener un presupuesto para sus piezas fundidas al vacío al instante. Sólo tiene que subir su archivo 3D en nuestro motor de presupuestos instantáneos, configurar sus especificaciones y recibir un presupuesto en cuestión de segundos: sin esperas, sin correos electrónicos, sin idas y venidas.

¿Listo para probar la fundición al vacío para su próximo prototipo?

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)