A medida que aumenta la demanda de piezas impresas en 3D, resulta esencial conseguir un acabado superficial de alta calidad. De ahí la importancia de las técnicas de posprocesado de objetos impresos en 3D para mejorar las propiedades estéticas y mecánicas. Al resolver el problema habitual de las líneas de capa visibles y las superficies rugosas en las impresiones 3D, el alisado por vapor es una opción eficaz para lograr resultados de calidad profesional.

¿Qué es el alisado de vapor en impresión 3D?

El alisado por vapor es una técnica de acabado de impresiones 3D que consiste en exponer las piezas impresas a disolvente vaporizado. El proceso también se conoce como «alisado por vapor químico», «pulido por vapor» o «fusión por vapor», y ayuda a eliminar los acabados en forma de terrón de azúcar y las antiestéticas líneas de capa que suelen asociarse a las impresiones 3D.

Los vapores químicos utilizados en el proceso reaccionan con la superficie del material, haciendo que se funda y se disuelva parcialmente, lo que da como resultado un acabado más liso. Utilizando esta técnica, las piezas impresas en 3D pueden obtener una superficie lisa y brillante de aspecto más profesional.

El alisado por vapor puede considerarse una excelente opción de acabado que añade un valor significativo a la impresión 3D. Esta técnica se utiliza mucho en los sectores de la automoción y aeroespacial, donde las piezas deben ser lo más lisas y perfectas posible para que su funcionamiento y estética sean óptimos.

¿Cómo funciona el alisado por vapor?

El alisado por vapor es una forma muy eficaz y eficiente de conseguir acabados superficiales lisos en diversos materiales sin necesidad de eliminar material. Emplea un agente de acabado y una fusión química controlada para lograr el resultado deseado. Mantener un control adecuado de la temperatura y la presión durante el proceso es esencial para conseguir el resultado deseado sin dañar la pieza.

A continuación, se explica paso a paso cómo funciona un proceso de alisado totalmente automatizado:

- Paso 1 – La pieza se coloca en una cámara de procesado sellada con un agente de acabado, normalmente FA 326. El agente se utiliza normalmente para diversos materiales plásticos. El agente se utiliza normalmente para diversos materiales plásticos, pero pueden utilizarse diferentes agentes en función del material con el que se trabaje.

- Paso 2 – Con la pieza dentro de la cámara de alisado, el agente se calienta a una temperatura específica para crear un vapor que rodea la pieza. Mantener el control de la temperatura y la presión es fundamental para garantizar que el vapor se distribuya uniformemente por la superficie.

- Paso 3 – El vapor se adhiere a la superficie de la pieza, creando una fusión química controlada. Esta fusión reduce los picos y valles de la superficie licuando y redistribuyendo el material para crear una superficie más lisa.

- Paso 4 – La fusión química también realza el lustre y el brillo del material. El grado en que se realza el brillo depende de los parámetros de procesamiento y del agente de acabado.

- Paso 5 – Una vez que el agente ha hecho su trabajo, la cámara de alisado se calienta para eliminar el vapor y el agente de acabado, que se recogen en una cuba. La pieza queda libre de residuos y no se elimina material durante el proceso.

- Paso 6 – Una vez finalizado el proceso de alisado, la pieza puede someterse a un proceso secundario como el teñido, la pintura en espray o cualquier otro tratamiento de superficie.

Tecnología y tipos de materiales disponibles

El alisado por vapor se utiliza ampliamente en diversas tecnologías de impresión 3D, polímeros y elastómeros. La técnica puede aplicarse a una amplia gama de materiales de impresión 3D, siendo los más utilizados la PA 12 y la PA 11. La técnica de posprocesamiento de fusión por vapor puede combinarse con el teñido para obtener piezas con una superficie lisa y coloreada.

Ventajas del alisado de vapor

La impresión 3D ha revolucionado la fabricación, permitiendo la producción de piezas complejas con geometrías intrincadas. Sin embargo, a medida que la tecnología evolucionaba, la mejora del acabado superficial de las piezas impresas seguía siendo un reto. Ahí es donde esta técnica de postprocesado mejora significativamente la superficie de las piezas impresas en 3D. A continuación se enumeran sus principales ventajas.

Un mejor acabado superficial

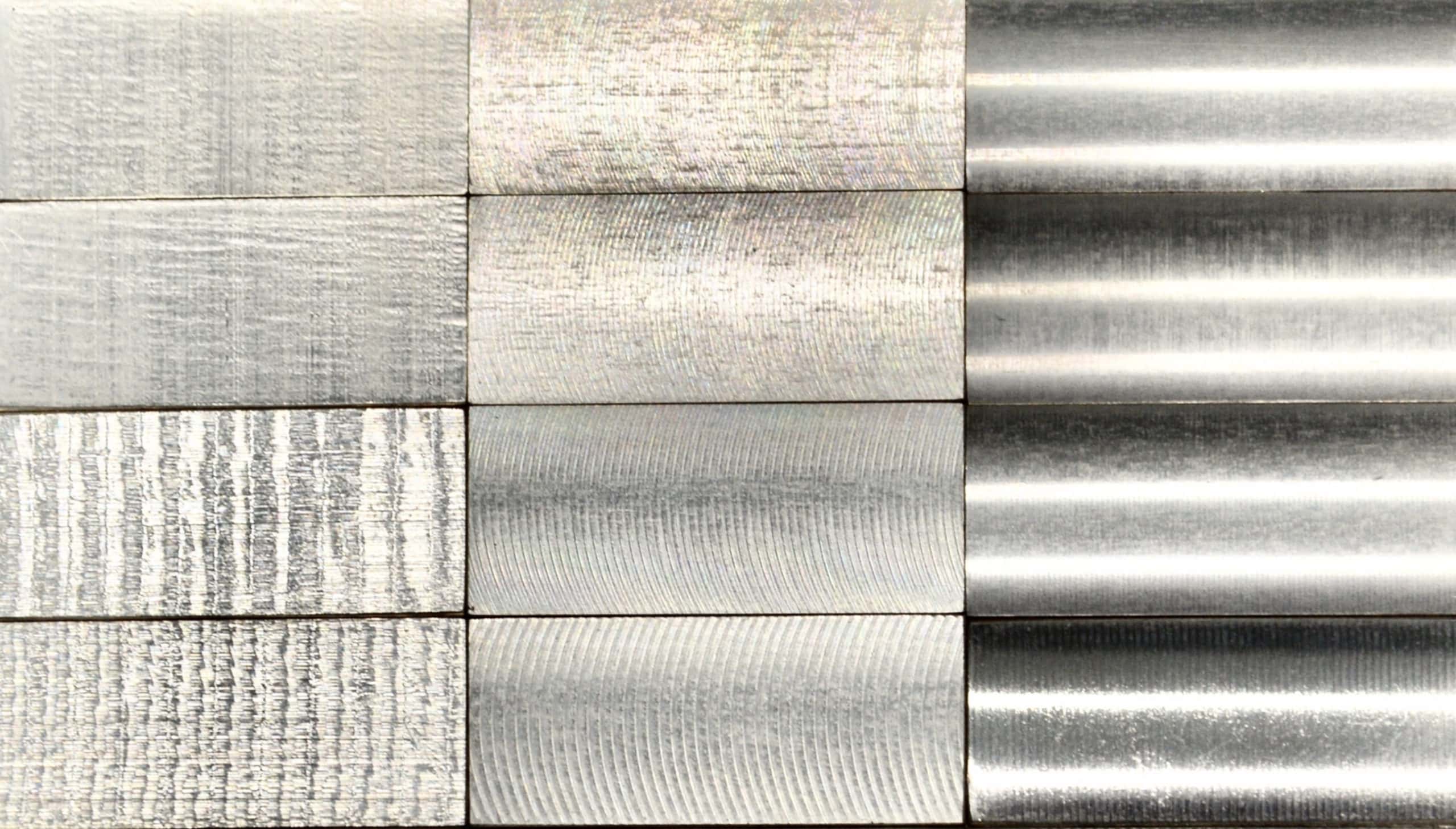

En comparación con las piezas SLS estándar, que suelen tener una rugosidad superficial superior a 8 μm Ra, el alisado por vapor químico puede lograr un acabado superficial por debajo del umbral de 3 μm Ra.

Rendimiento mejorado

Un mejor acabado superficial influye considerablemente en el rendimiento mecánico de una pieza impresa. Cuando se trata de fabricación aditiva, la rugosidad de la superficie afecta directamente a la resistencia a la tracción, el alargamiento a la rotura y la flexión de la pieza. Mientras que un mal acabado superficial puede crear concentraciones de tensiones y reducir la vida a fatiga de la pieza, provocando su fallo prematuro.

Resistencia a la humedad

Este acabado superficial reduce significativamente la absorción de humedad de la superficie de la pieza. La humedad puede provocar la degradación de la pieza y afectar a sus propiedades mecánicas. Al sellar la superficie de la pieza, el alisado de vapor evita la absorción de humedad, lo que hace que la pieza impresa sea más duradera.

Características no visibles

Una de las ventajas más significativas de este proceso es su capacidad para pulir características no visibles. La técnica puede llegar a huecos profundos y cavidades internas inaccesibles a los métodos tradicionales de pulido o lijado. Por tanto, las piezas con geometrías complejas pueden conseguir un acabado superficial de alta calidad.

Precisión dimensional

El pulido al vapor preserva las geometrías y la precisión dimensional de la pieza impresa, mientras que mejora su acabado superficial. A diferencia de los procesos tradicionales de mecanizado o lijado, que pueden deformar o modificar las dimensiones de la pieza impresa, el pulido al vapor no es abrasivo y mantiene la forma original de la pieza. Esto es especialmente importante para piezas de alta precisión que requieren tolerancias dimensionales estrictas.

Consejos de diseño para el alisado por vapor de piezas 3D

Al diseñar archivos CAD para piezas que se alisarán con vapor después de la impresión, debe tener en cuenta consejos de diseño específicos. Eche un vistazo a estas directrices para asegurarse de que sus piezas queden bonitas y con un acabado perfecto.

- Incluya filetes, curvas, bordes o líneas que conecten dos superficies para crear un borde redondeado. Esto permite que el proceso de alisado sea más eficaz y uniforme.

- Evite la geometría con bordes agudos o esquinas internas afiladas, ya que este tipo de piezas pueden acumular productos químicos y dificultar la eficacia del proceso de alisado.

- Garantice una preparación adecuada de la superficie, incluido el chorreado y la limpieza antes del alisado con vapor, para permitir que el vapor se asiente uniformemente en las superficies.

- Mantenga uniformes los espesores de las paredes para permitir que el vapor penetre en el componente de forma más uniforme, garantizando así una textura superficial lisa.

- Diseñe piezas con masa suficiente para permitir un mayor tiempo de exposición al vapor. Las secciones finas pueden tener dificultades para retener el calor.

- Utilice estructuras de soporte en zonas con características intrincadas para garantizar que no se deformen durante el proceso de alisado.

Aplicaciones del alisado de vapor

El pulido al vapor es un sólido proceso de acabado que puede mejorar significativamente el rendimiento y la estética de las impresiones 3D. Algunas de las aplicaciones en las que se puede utilizar esta técnica para crear piezas de uso final de calidad superior son las siguientes:

- Dispositivos médicos: Los dispositivos médicos personalizados requieren alta precisión, durabilidad y biocompatibilidad. El alisado por vapor permite fabricar piezas médicas lisas, no porosas y fáciles de limpiar, cómodas de llevar y resistentes al sudor.

- Wearables: La tecnología ponible es un mercado en crecimiento que exige componentes ligeros, duraderos y cómodos. Las impresiones 3D con alisado de vapor pueden proporcionar una estética y una vestibilidad de alta calidad. Con acabados suaves al tacto, superficies fáciles de limpiar y funciones integradas, las piezas personalizadas para llevar puestas con estos acabados pueden cumplir los estrictos requisitos del sector.

- Componentes para flujo de fluidos: Los componentes de transferencia y manipulación de fluidos requieren altos niveles de precisión, funcionamiento a prueba de fugas y facilidad de mantenimiento. El alisado de vapor puede crear depósitos y tanques de líquidos, tuberías y colectores de transferencia de fluidos y conductos con superficies lisas y selladas que impiden la proliferación de bacterias, lo que los hace ideales para entornos en contacto con la piel y los alimentos.

- Maquinaria industrial y de automoción: El alisado por vapor es un proceso de acabado ideal para piezas como tapas de válvulas, cárteres de aceite y otros componentes críticos que deben ser estancos y resistentes a la corrosión. La superficie lisa, táctil y duradera de estas piezas puede mejorar su estética y proporcionar una mayor funcionalidad.

Obtenga sus impresiones 3D alisadas por vapor en Xometry

El alisado por vapor es una técnica muy eficaz y eficiente para el acabado de piezas impresas en 3D que elimina las líneas visibles de las capas y mejora la rugosidad de la superficie. Gracias a su capacidad para conservar las características y geometrías originales de la pieza, es una solución excelente para piezas con geometrías complejas que requieren tolerancias dimensionales estrictas.

Xometry ofrece funciones de alisado de vapor para impresión 3D y otros servicios complementarios para satisfacer todas sus necesidades de creación de prototipos y producción. Suba sus archivos CAD y obtenga un presupuesto instantáneo para sus impresiones 3D.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)