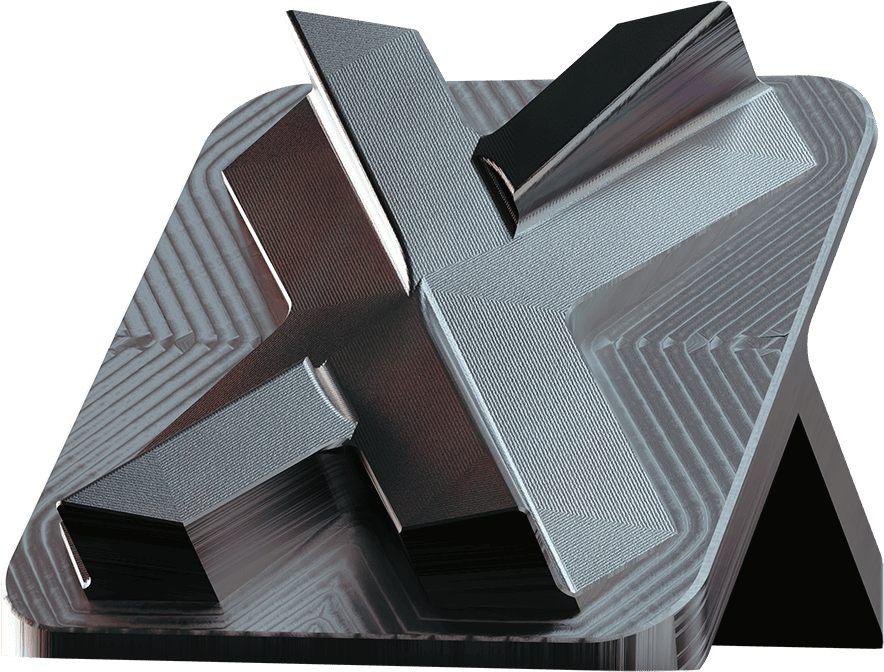

En la fabricación tradicional y la fabricación aditiva, las fases de diseño y producción suelen ser el centro de atención. Sin embargo, los productos finales, ya sean máquinas industriales o dispositivos electrónicos, suelen requerir un tratamiento posterior para mejorar su aspecto o sus características de durabilidad.

El posprocesado en la fabricación tradicional incluye el mecanizado, el pulido y el recubrimiento para alisar superficies, eliminar el exceso de material o aplicar acabados protectores. La fabricación aditiva emplea métodos específicos como la eliminación de soportes, el alisado de superficies, la pintura en spray y el curado. Por ejemplo, las impresiones 3D de resina requieren un poscurado con luz UV o calor para solidificarse y mejorar sus propiedades mecánicas.

Pero, ¿qué impacto tiene el posprocesado en la precisión dimensional de las piezas? ¿Se expandirá o contraerá la pieza? Estas preguntas son fundamentales a la hora de crear un modelo 3D para garantizar que la pieza cumple las especificaciones de diseño, funciona correctamente y encaja a la perfección.

Técnicas habituales de posprocesado en la fabricación

En el diseño, el posprocesado es importante porque mejora la estética y la funcionalidad de la pieza. Esto también implica que afecta a la precisión dimensional. Existen varios métodos típicos de posprocesamiento que se emplean en el mecanizado CNC, la fabricación de chapas metálicas y la impresión 3D:

- Chorreado de microesferas: Esta técnica utiliza un chorro a alta presión de pequeñas perlas, a menudo de vidrio o plástico, dirigidas a la superficie de la pieza, eliminando cualquier defecto que tenga e igualándola por todas partes. El proceso puede suavizar ligeramente los bordes afilados, con lo que posiblemente se modifiquen las dimensiones clave, sobre todo cuando abundan los detalles intrincados.

- Electropulido: Se trata de un método electroquímico que elimina capas muy finas del acero, garantizando superficies brillantes tras la limpieza. Sin embargo, el proceso de eliminación produce embotamiento, y da lugar a ajustes mínimos para adaptarse a los requisitos de precisión debido a los cambios de dimensión.

- Alisado al vapor: El alisado al vapor consiste en poner los objetos creados a partir de la impresión 3D en contacto con vapores químicos, lo que provoca la fusión y la regulación de las superficies exteriores. Este proceso puede alterar pequeñas características y redondear bordes afilados, sobre todo en piezas con detalles finos.

- Pulido en bombo: Además de eliminar las rebabas, el pulido en bombo también pule las superficies colocándolas en contenedores vibratorios equipados con medios abrasivos. Este proceso no es adecuado para piezas frágiles, como bordes afilados.

- Chorro de arena: El chorro de arena utiliza partículas de alta velocidad para limpiar superficies y texturizarlas antes de pintarlas o someterlas a otros tratamientos.

- Pintura en polvo: En este caso, los polvos secos se aplican electrostáticamente sobre un objeto que luego se calentará para curar la capa y convertirla en duradera. Sin embargo, el proceso aumenta ligeramente las dimensiones y puede causar problemas para encajar componentes ajustados.

- Chapado: El chapado consiste en depositar un revestimiento metálico sobre una superficie para mejorar la conductividad eléctrica, la resistencia al desgaste y la protección contra la corrosión.

- Anodizado: El anodizado, que puede ser de varios tipos (los más utilizados son el Tipo II y el Tipo III), es un proceso electroquímico utilizado para aumentar la capa de óxido de las superficies metálicas.

- Pasivado: Es el proceso por el que se tratan las piezas de acero inoxidable para eliminar el hierro libre y obtener una mayor resistencia a la corrosión mediante la formación de una capa protectora de óxido.

- Pintura en aerosol: Este proceso se utiliza para aplicar pintura a las piezas con fines estéticos y de protección, pudiendo alterar ligeramente las dimensiones.

Cómo influyen las distintas técnicas de posprocesado en la precisión dimensional

Al considerar el posprocesado de piezas, es importante comprender cómo afecta cada técnica tanto a la precisión dimensional como al acabado superficial. En la tabla siguiente se comparan diferentes métodos de posprocesamiento (todos disponibles en el Generador de Presupuestos Instantáneos de Xometry), incluidos sus efectos en la precisión dimensional del material y el acabado superficial típico que se puede esperar.

| Técnica | Cambio dimensional | Acabado superficial | Aplicaciones típicas | Materiales con los que se trabaja |

| Chorreado | Insignificante | Mate/satinado,

granulado |

Acabado estético, preparación

preparación de revestimientos |

Metales, plásticos,

materiales compuestos |

| Electropulido | Ligera reducción (0,00635 mm) | Brillante, suave | Mejora de la resistencia a la corrosión y alisamiento de micropicos y valles | Acero inoxidable, aluminio, cobre |

| Alisado al vapor | Reducción menor (~0,023 mm) | Brillante, suave | Mejora de la calidad superficial de las piezas impresas en 3D | Termoplásticos |

| Pulido en bombo | Insignificante | Acabado satinado | Piezas con superficie alisada | Metales, plásticos |

| Chorro de arena | Ligera reducción (~0,005-0,025 mm) | Acabado mate | Preparación de la superficie para la pintura | Metales, plásticos |

| Recubrimiento en polvo | Adición (~0,02-0,05 mm) | Mate o brillante, de color | Piezas resistentes al desgaste, estética | Metals, plastics |

| Recubrimiento | Adición (~0,005-0,025 mm) | Acabado metálico | Componentes eléctricos, piezas resistentes al desgaste | Metales (por ejemplo, cobre, níquel) |

| Pasivación | Insignificante | Mate, mayor resistencia | Mejoras estéticas, protección de superficies | Acero inoxidable |

| Pintura en aerosol | Adición (~0,02-0,1 mm) | Liso, coloreado | Mejora y protección de superficies | Metales, plásticos |

| Anodizado (Tipo II) | Adición (~0,0025 mm) | Mate o brillante, de color | Resistencia a la corrosión, piezas duraderas | Aluminio |

| Anodizado (Tipo III) | Adición (~0,025 mm) | Mate o ligeramente rugoso, coloreado | Aplicaciones de alto desgaste, componentes mecánicos, resistencia a la corrosión, piezas duraderas | Aluminio |

| Pintura en spray y pulido al vapor | Adición (~0,012-0,25 mm); ligera reducción (insignificante) | Liso, coloreado; Brillante, liso | Combinar la mejora/protección de la superficie y la mejora de la calidad de las piezas impresas en 3D | Termoplástico |

| Chorro de arena y anodizado | Negligible reduction (~0.0025–0.025 mm) | Mate o satinado, granulado; Mate o brillante, coloreado | Preparación y protección de superficies para piezas de aluminio | Aluminio |

Reglamentos y normas para mantener la precisión dimensional durante el posprocesado

A continuación se ofrece un breve resumen de las normas relacionadas con el mantenimiento de la precisión dimensional durante el tratamiento posterior que se utilizan habitualmente en Europa, el Reino Unido y Turquía:

| Estándar | Utilización | Objetivo | Ejemplo de aplicación |

| ISO 2768 | Establece tolerancias generales para dimensiones lineales, dimensiones angulares y tolerancias geométricas en piezas metálicas no asociadas | Garantiza la coherencia del tamaño a lo largo de los distintos procesos de fabricación y las fases posteriores a la producción. | Indicación de las tolerancias medias para un eje metálico mecanizado por CNC con un diámetro de 50 mm como «ISO 2768-m» en el dibujo |

| ISO 1101 | Establece los límites permisibles para las variaciones en la geometría de la pieza, centrándose en las tolerancias de forma y posición. | Garantiza que los componentes cumplen las normas geométricas a pesar de los cambios dimensionales durante las operaciones de acabado. | Especificación de la perpendicularidad: ⊥ 0,1 ISO 1101 para que un agujero permanezca dentro de una zona de tolerancia de 0,1 mm con respecto a un plano de referencia dado. |

| ASME Y14.5 | Describe cómo los símbolos GD&T especifican las variaciones admisibles en los tamaños y formas de las piezas utilizando controles como el control de posición. | Garantiza la uniformidad y una gran precisión durante y después de la fabricación | Utilizando símbolo de tolerancia posicional en el dibujo: Posición: Ⓟ 0,2 | ⌀10 | A B C* |

| ASTM D618 | Describe la práctica para acondicionar plásticos con fines de ensayo después del moldeo para comprobar los efectos de alisado térmico o químico. | Garantiza la precisión dimensional acondicionando las muestras para su equilibrio antes de las operaciones posteriores. | Acondicionamiento de las muestras de plástico durante 48 horas a 50°C y, a continuación, 96 horas a 23°C con una humedad relativa del 50% antes del alisado químico. |

*El centro del agujero debe quedar dentro de una zona de 0,2 mm de diámetro alrededor de los puntos de referencia «A», «B» y «C», de modo que pueda conseguirse un ensamblaje preciso durante el postprocesado.

Herramientas y tecnología para supervisar y controlar los cambios dimensionales

Supervisar/controlar los cambios dimensionales durante el posprocesado requiere herramientas/tecnologías precisas. Algunas soluciones clave son:

- Máquinas de medición por coordenadas (MMC): Estas máquinas utilizan una sonda para medir con precisión las formas físicas de un objeto. Son útiles para comprobar medidas y detectar cualquier desviación de las especificaciones de diseño. Destacan por su precisión, ya que a menudo consiguen mediciones en micrómetros (0,001 mm), superando con creces la precisión típica de los calibres digitales, que ronda los 0,01 mm.

- Escáneres láser: Los escáneres láser permiten realizar mediciones sin contacto. Generan modelos 3D de alta resolución de las piezas que luego se comparan con los diseños CAD para determinar cualquier cambio dimensional.

- Comparadores ópticos: Estos dispositivos proyectan el perfil de una pieza en una pantalla y permiten compararla visualmente con normas preestablecidas. Son muy útiles para controlar cambios dimensionales en piezas pequeñas y complejas.

- Calibres y micrómetros digitales: Para mediciones rápidas y precisas, los calibres y micrómetros digitales ofrecen una excelente exactitud a la hora de medir longitudes o espesores, algo imprescindible para el control de calidad.

- Comprobadores de rugosidad superficial: Determinan la calidad del acabado superficial identificando los cambios que afectarían a la precisión dimensional resultantes de prácticas como el lijado o el pulido a través del posprocesado.

Cómo reflejar las tolerancias en los dibujos técnicos

- Para reflejar los procesos de acabado, como el anodizado, en los dibujos técnicos, es necesario indicar las tolerancias del postratamiento para cualquier requisito específico del cliente (por ejemplo, anodizado duro 50µm).

- Especifique claramente en el dibujo que las tolerancias del dibujo son posteriores al tratamiento.

- Para tratamientos finos (<10 µm), a menudo pueden garantizarse las tolerancias finales. Para cualquier tratamiento de más de 10 µm de grosor, se recomienda enmascarar determinadas superficies para evitar cambios dimensionales impredecibles tras el tratamiento (por ejemplo, enmascare los agujeros roscados para garantizar que permanezcan dentro de la tolerancia y funcionales tras aplicar una capa gruesa de anodizado).

- Añada cualquier símbolo de acabado superficial (rugosidad) y tolerancias específicas (lineales o geométricas) que garanticen que la pieza cumple sus requisitos funcionales.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)