Esta historia trata de un proyecto de la facultad convertido en una pequeña (pero real) empresa, «Hose-lock Clip». Hace aproximadamente un año, se nos asignó un reto semestral: diseñar, producir y resentar un dispositivo para sujetar una manguera flexible a un recipiente de líquido, garantizando que la presión del fluido no sacara la manguera del recipiente. No se impusieron limitaciones específicas, lo que animó a cada equipo a buscar una solución única.

Mientras que otros equipos se centraron en equipos para piscinas o dispositivos para acuarios, nosotros optamos por dirigirnos al sector de la alimentación y las bebidas, concretamente a la elaboración de vino y cerveza. Eso significaba que nuestro diseño tenía que ser seguro para los alimentos, duradero y lo bastante grande para no caer en la bebida. Teníamos que asegurarnos de que el material no se corroyera en contacto con alimentos o líquidos como el agua o el vino, que no filtrara sustancias a la bebida y que no necesitara lubricación para seguir siendo seguro y funcional.

De la idea al prototipo: iteración del diseño de una pinza para manguera

Nuestro primer objetivo era que la pinza pudiera utilizarse con una sola mano y evitar tornillos o pernos para su fijación. Los recipientes de fermentación del vino suelen tener una brida gruesa, por lo que nuestro diseño tenía que sujetar esa brida con seguridad, pero seguir siendo compatible con recipientes de paredes más finas.

Al principio experimentamos con una gran pinza de ropa de alambre doblado. Sin embargo, pronto nos encontramos con problemas de fabricación: doblar el alambre para darle formas complejas y funcionales era demasiado difícil y el resultado no era lo bastante robusto.

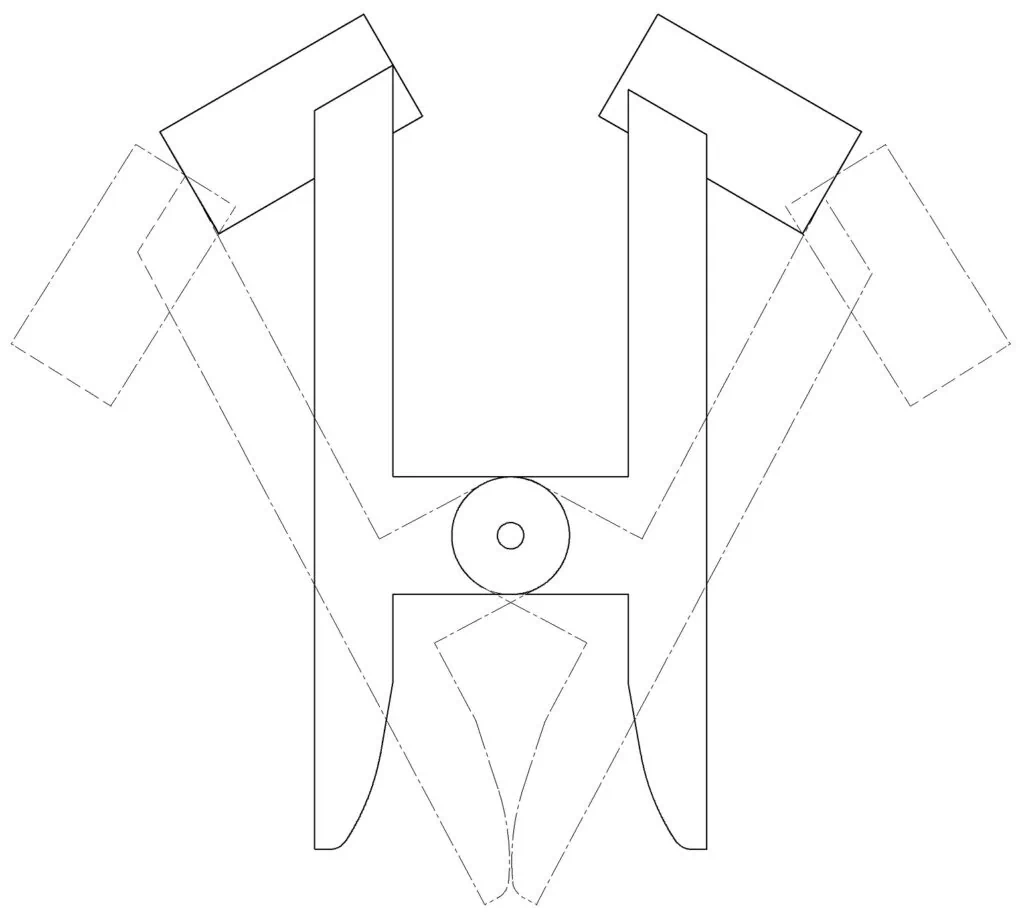

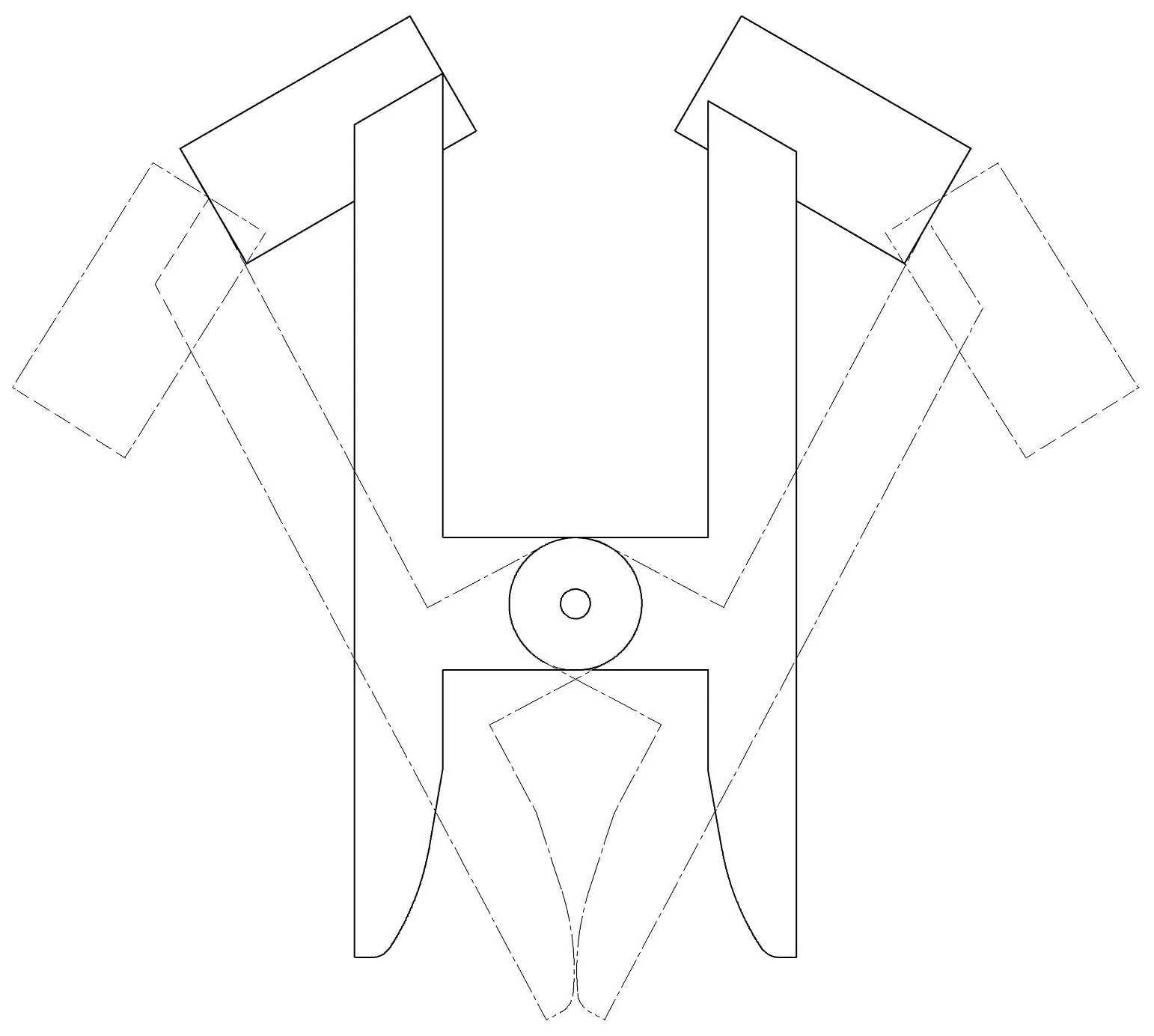

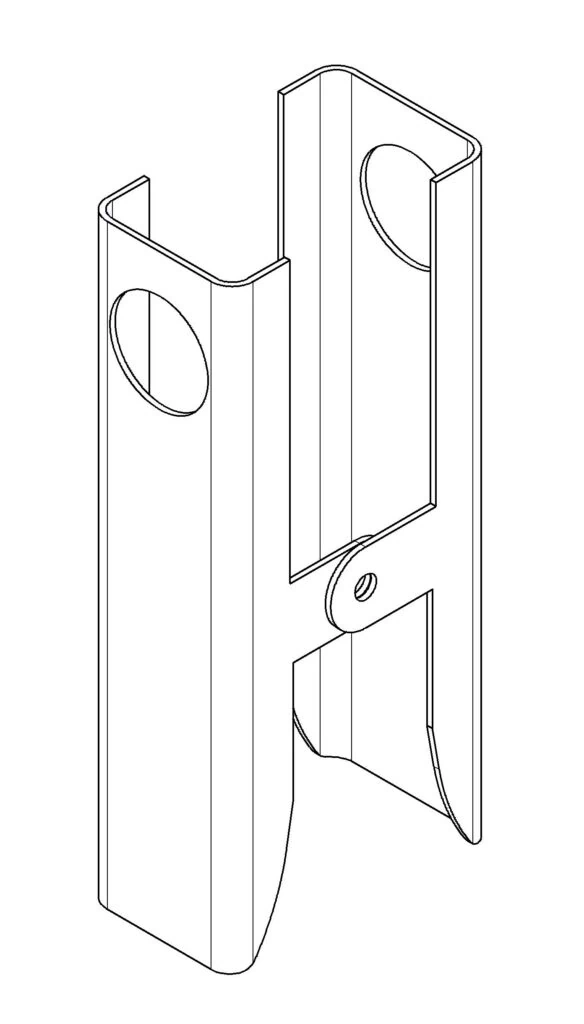

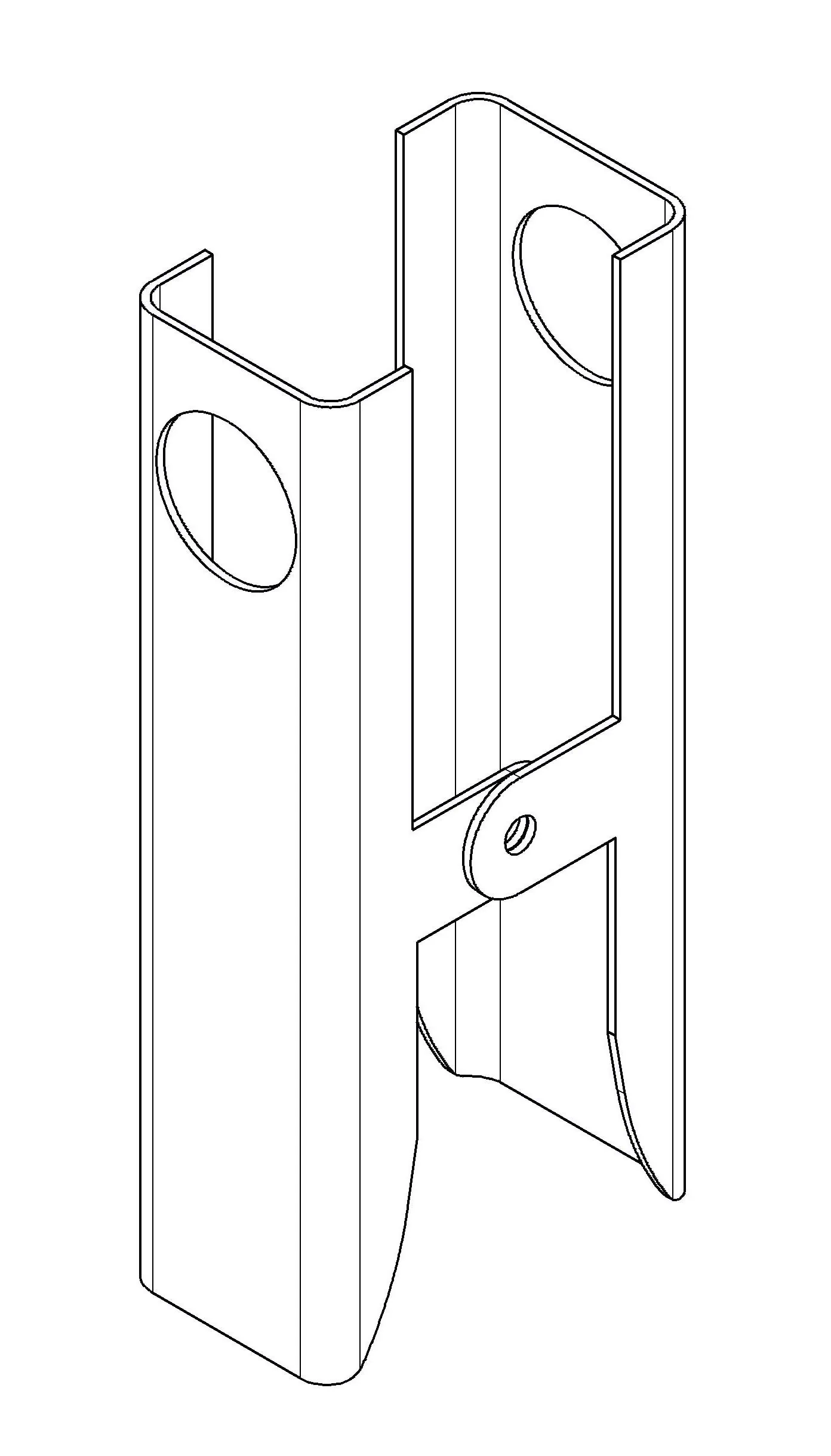

Nos decantamos por una nueva solución: una pinza tipo pinza de la ropa fabricada con dos carcasas de chapa cortadas con láser, unidas por un tornillo de hombro y cerradas con un muelle de torsión. Al principio, añadimos dos conductos, uno en cada asa, para sujetar la manguera. Pero esto hacía que el aparato pesara más y resultara incómodo de usar con una sola mano.

Construimos un primer prototipo y sustituimos los conductos por orificios redondos por los que pasar la manguera. Por desgracia, la forma redonda sólo ofrecía un punto de contacto, lo que no era suficiente para sujetar la manguera de forma fiable.

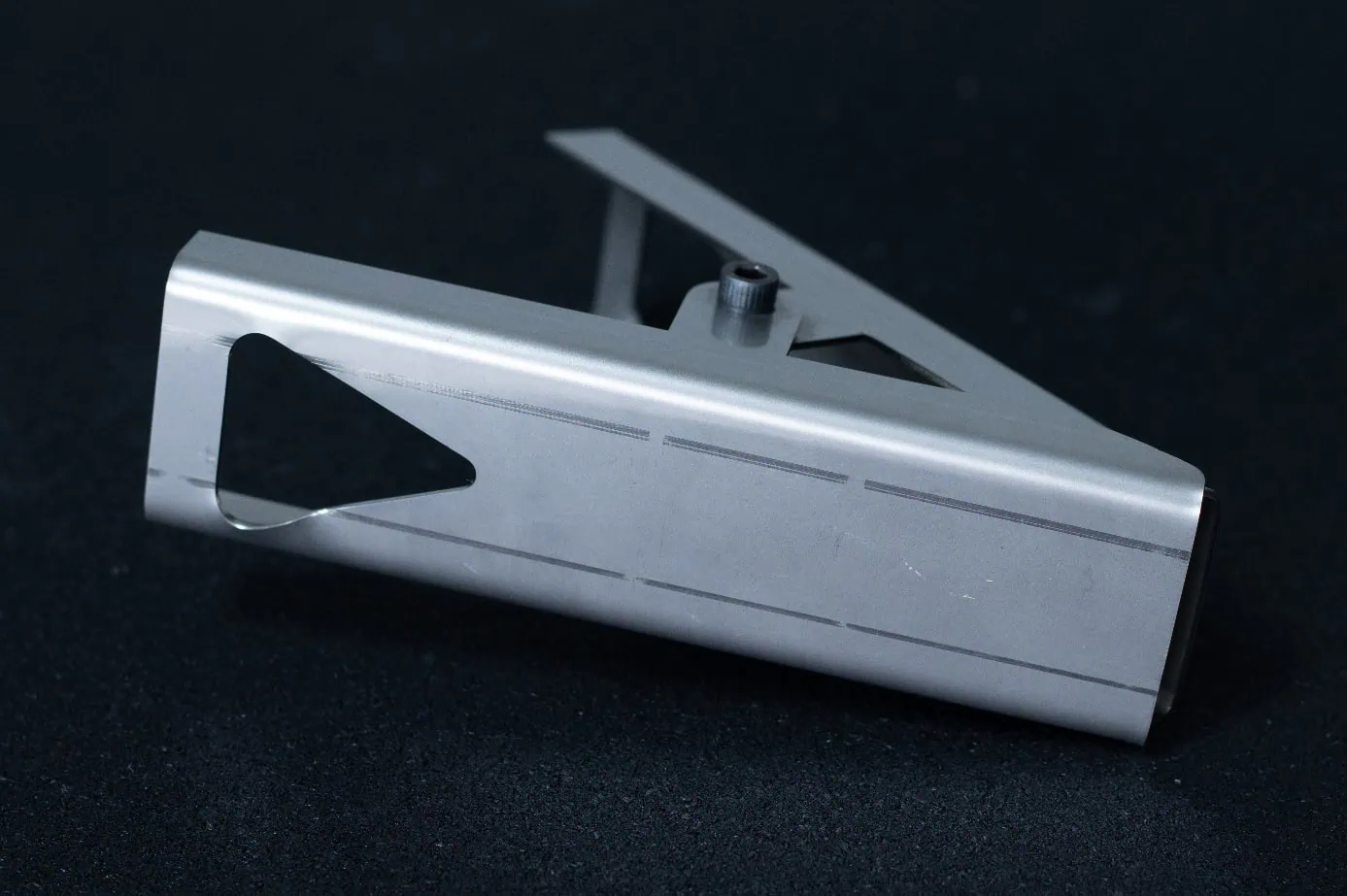

Finalmente, llegamos a nuestro diseño definitivo: unos agujeros alargados en forma de lágrima invertida que apretaban la manguera en dos puntos. Esta solución era sencilla, universal (se adaptaba a múltiples diámetros de manguera) y mantenía la manguera en su sitio incluso con un fuerte flujo de fluido. Fabricado en acero inoxidable de 1,5 mm de grosor, el clip final mide 80 × 45 × 170 mm y ofrece durabilidad y seguridad alimentaria.

Del prototipo a la protección: solicitar un modelo de utilidad

Una vez finalizado el diseño, solicitamos un modelo de utilidad nacional esloveno, similar a una patente, para proteger el concepto. Al mismo tiempo, presentamos nuestro proyecto final y recibimos una nota excelente. Los evaluadores apreciaron la sensación de robustez del clip en la mano, pero recomendaron considerar chapas de acero más finas en futuras iteraciones para optimizar el uso del material.

Pero no habíamos terminado. Viendo el potencial comercial, decidimos sacar el producto al mercado.

Ir al mercado: producción a pequeña escala y grandes lecciones

Dimos los siguientes pasos: crear fotos y vídeos promocionales, montar una tienda online y lanzar una campaña en las redes sociales. Nos asociamos con proveedores de piezas de acero inoxidable cortadas con láser y nos preparamos para el envío.

Pero después de una semana de anuncios, teníamos cero ventas.

Las analíticas mostraban que la gente hacía clic, pero abandonaba en la caja. El precio, 20 € por clip más 6 € de gastos de envío, era un obstáculo. Con unos costes de producción cercanos a los 15 euros (para lotes de 100 unidades), pensamos que el precio era justo. Pero el mercado no estaba de acuerdo.

Experimentamos con paquetes y libros electrónicos, e incluso nos planteamos cambiar al aluminio anodizado para abaratar costes. Sin embargo, eso comprometería la sensación de robustez del producto, y reducir el precio sólo resaltaría el coste relativamente alto del envío. Aumentar el volumen de producción era demasiado arriesgado.

Así que tomamos la difícil decisión de dejarlo.

Aunque no vendimos ni una sola pinza de manguera, el proyecto nos dio mucho a cambio: un modelo de utilidad concedido y puntos extra para una beca.

Seguimos creyendo en el producto y puede que algún día publiquemos el diseño como código abierto para ayudar a otros que se enfrenten a un reto similar.

¿Ha intentado alguna vez sacar al mercado un proyecto de estudiante? ¿Qué opciones de diseño habrías tomado para que este producto fuera asequible sin comprometer la calidad? Nos encantaría conocer tu opinión sobre cómo Filip y su equipo afrontaron este reto del mundo real. Comparte tus ideas o experiencias similares en los comentarios.

Comparta su experiencia de ingeniería o diseño de producto

¡Comparta su historia!

¡Comparta su experiencia en ingeniería y diseño de productos y consiga una recompensa de 300 €! Muestre sus soluciones innovadoras y mejores prácticas a nuestra comunidad.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)