Hola, somos Cellsius, un equipo de estudiantes de ingeniería de la ETH Zurich. Con el Proyecto H2, nos hemos fijado un objetivo ambicioso: lograr un vuelo sin emisiones sobre el Paso del Gotardo, propulsado íntegramente por hidrógeno.

El núcleo de nuestra misión es el H2-Sling, un avión ultraligero totalmente modificado que hemos desarrollado y construido desde cero. Este proyecto representa no solo una innovación técnica, sino también el impulso de nuestra generación por alinear la sostenibilidad con la ingeniería práctica.

Impulsados por la pasión y la excelencia en ingeniería

Desde el principio, queríamos demostrar que es posible volar sin emisiones utilizando las tecnologías disponibles en la actualidad. Sin conceptos futuristas, solo integración inteligente, buen diseño y muchas pruebas. Elegimos la plataforma Sling High Wing por su equilibrio entre carga útil, simplicidad y capacidad de modificación. Luego la reconstruimos en torno a un sistema de propulsión completamente nuevo.

Nosotros mismos nos encargamos del diseño y la integración: desde la disposición de las pilas de combustible y la gestión de la energía hasta los sistemas de refrigeración, la adaptación mecánica y los refuerzos estructurales. El resultado es un avión que ya ha volado y que ahora se está preparando para dar un audaz paso adelante: cruzar los Alpes utilizando únicamente energía de hidrógeno.

Despegando con hidrógeno

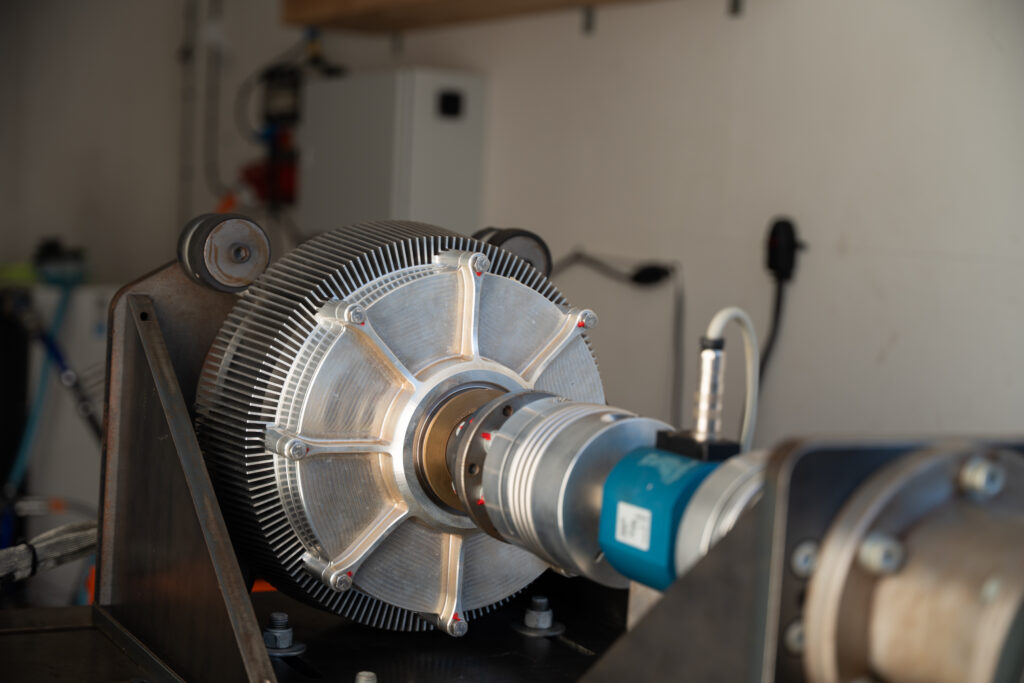

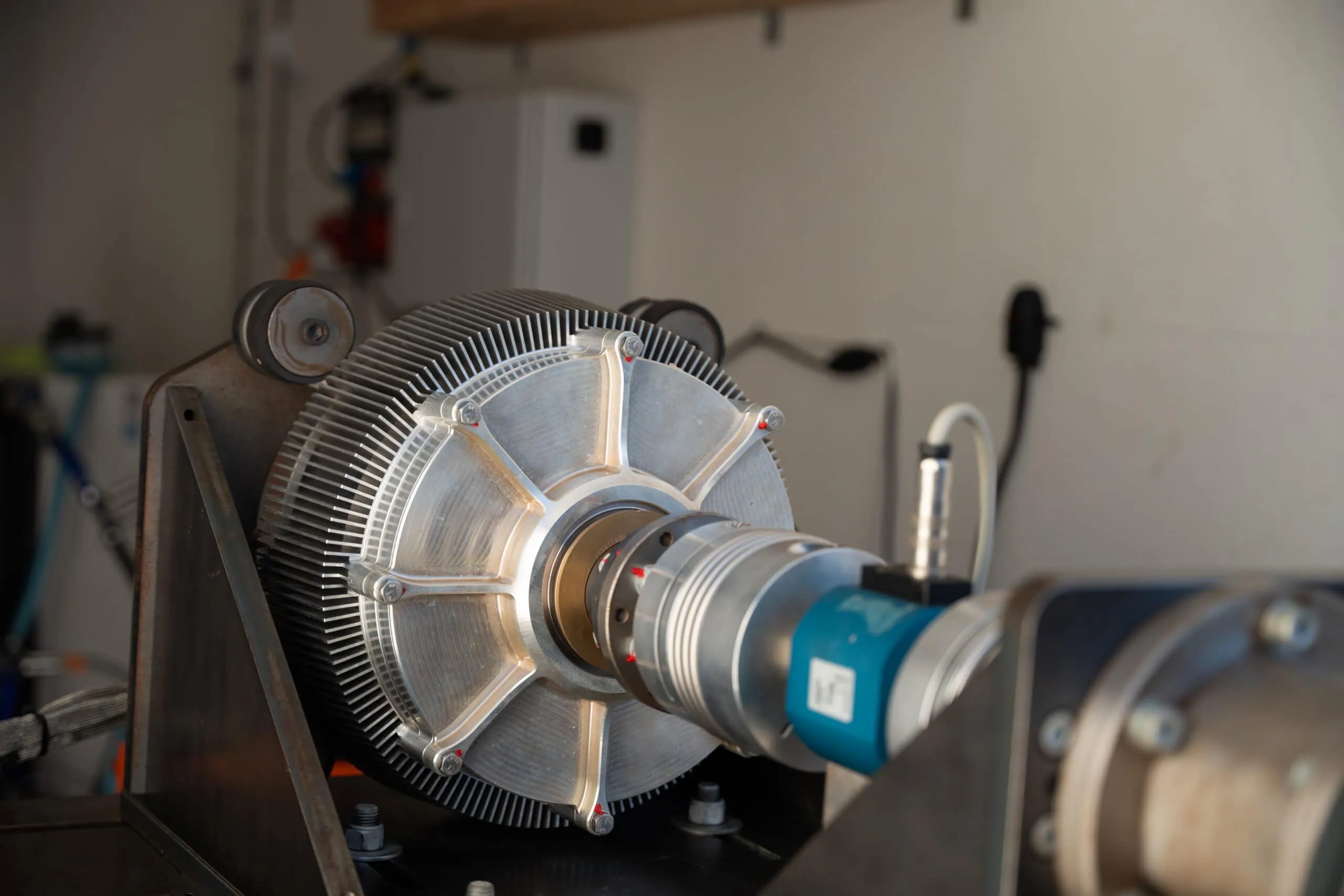

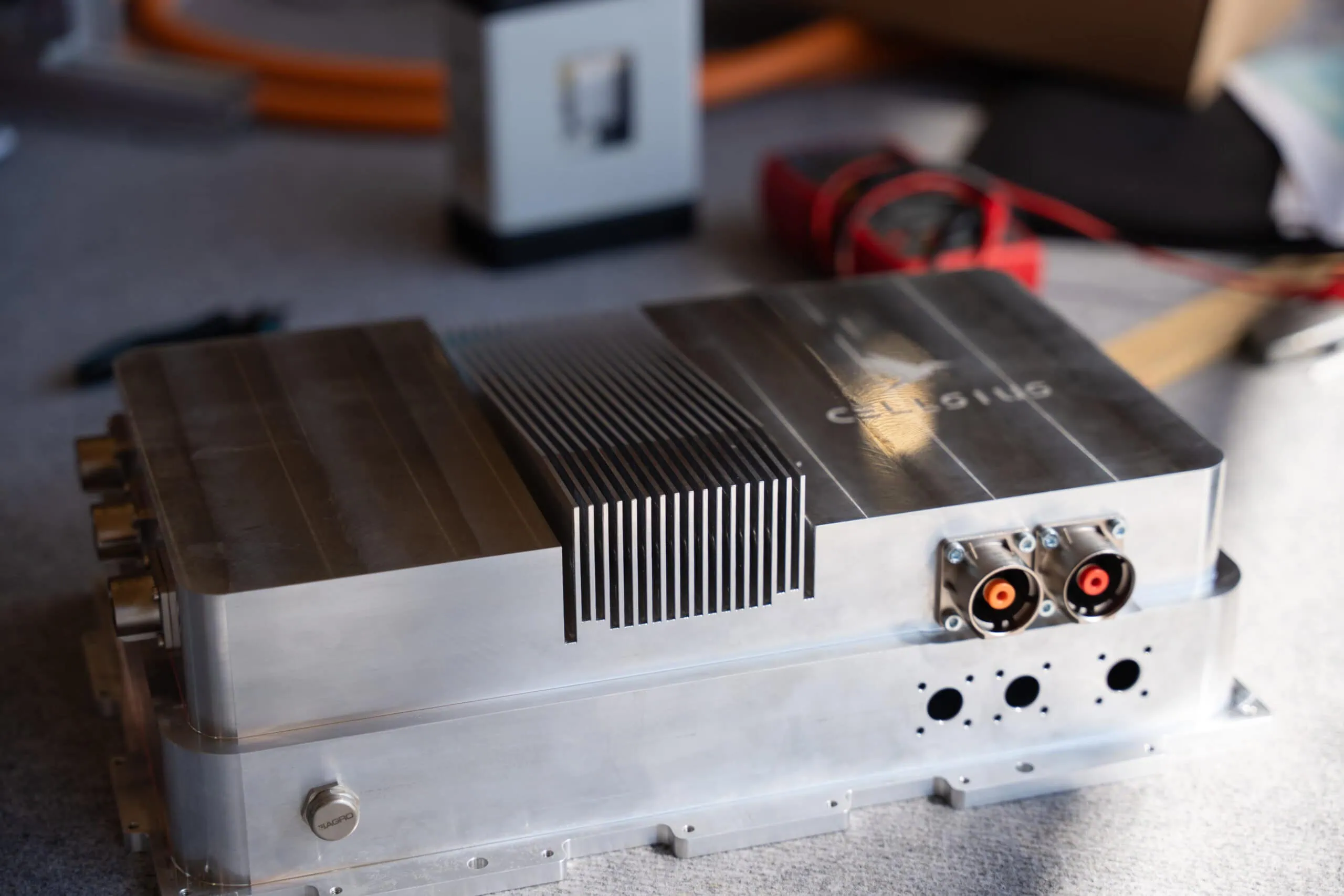

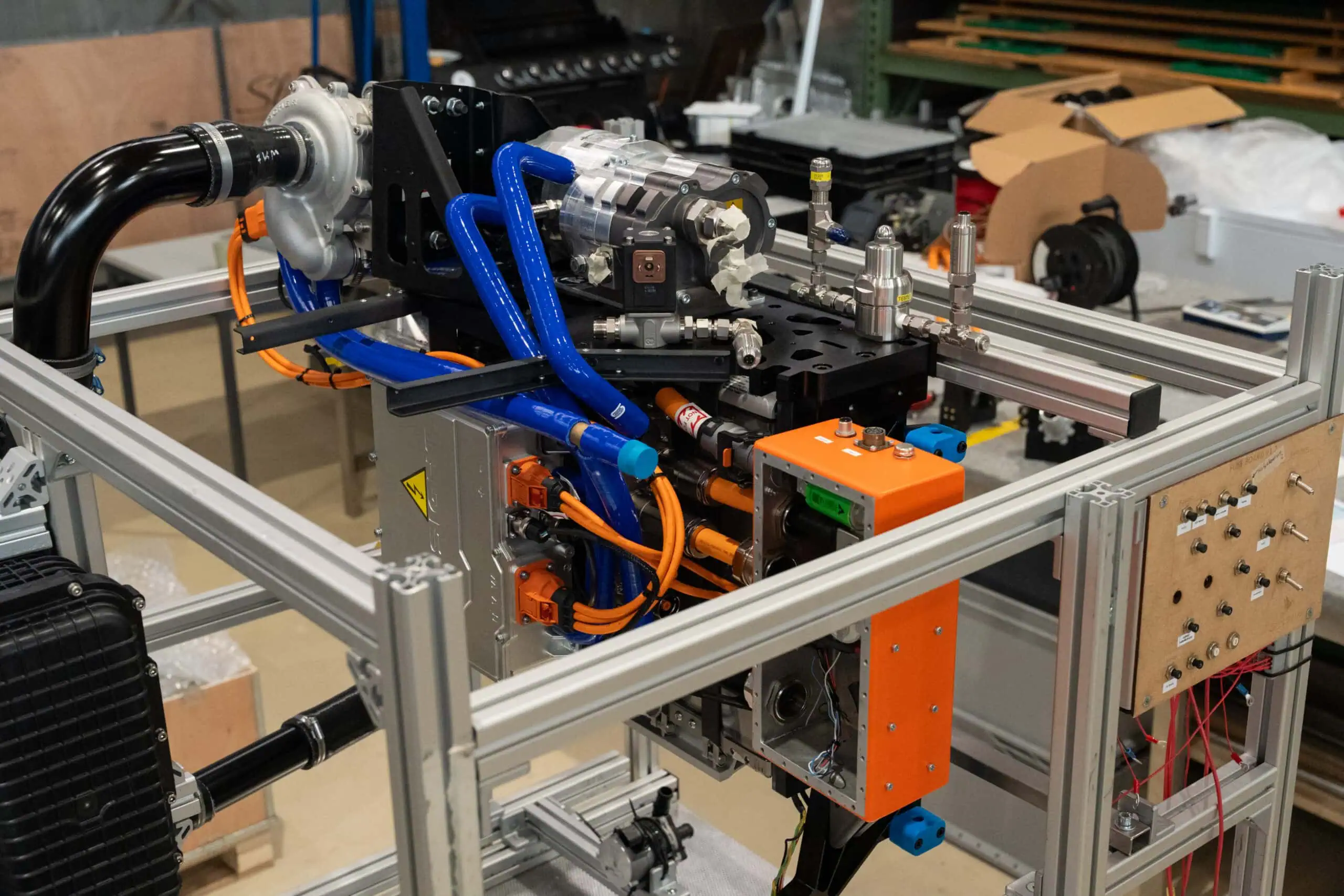

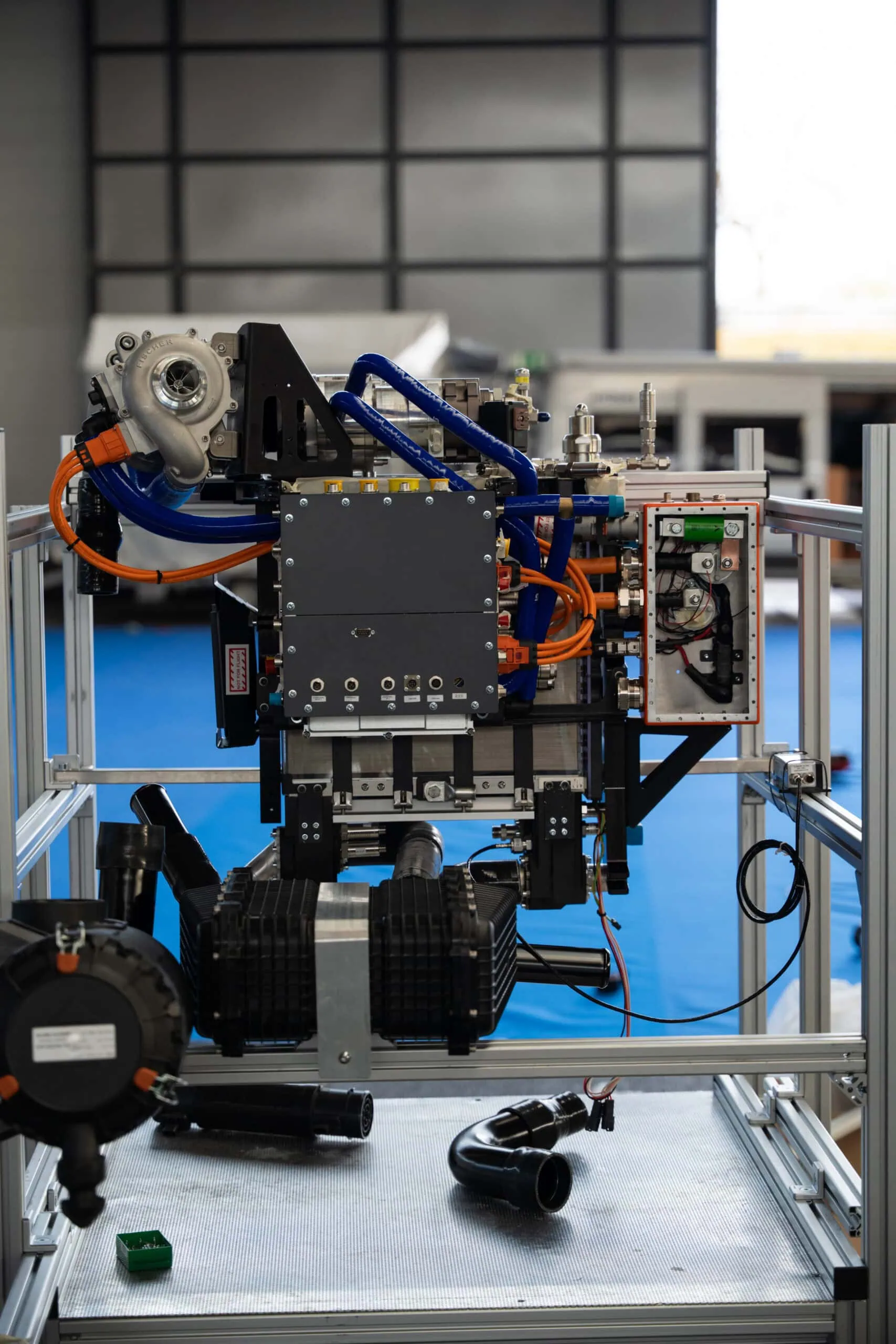

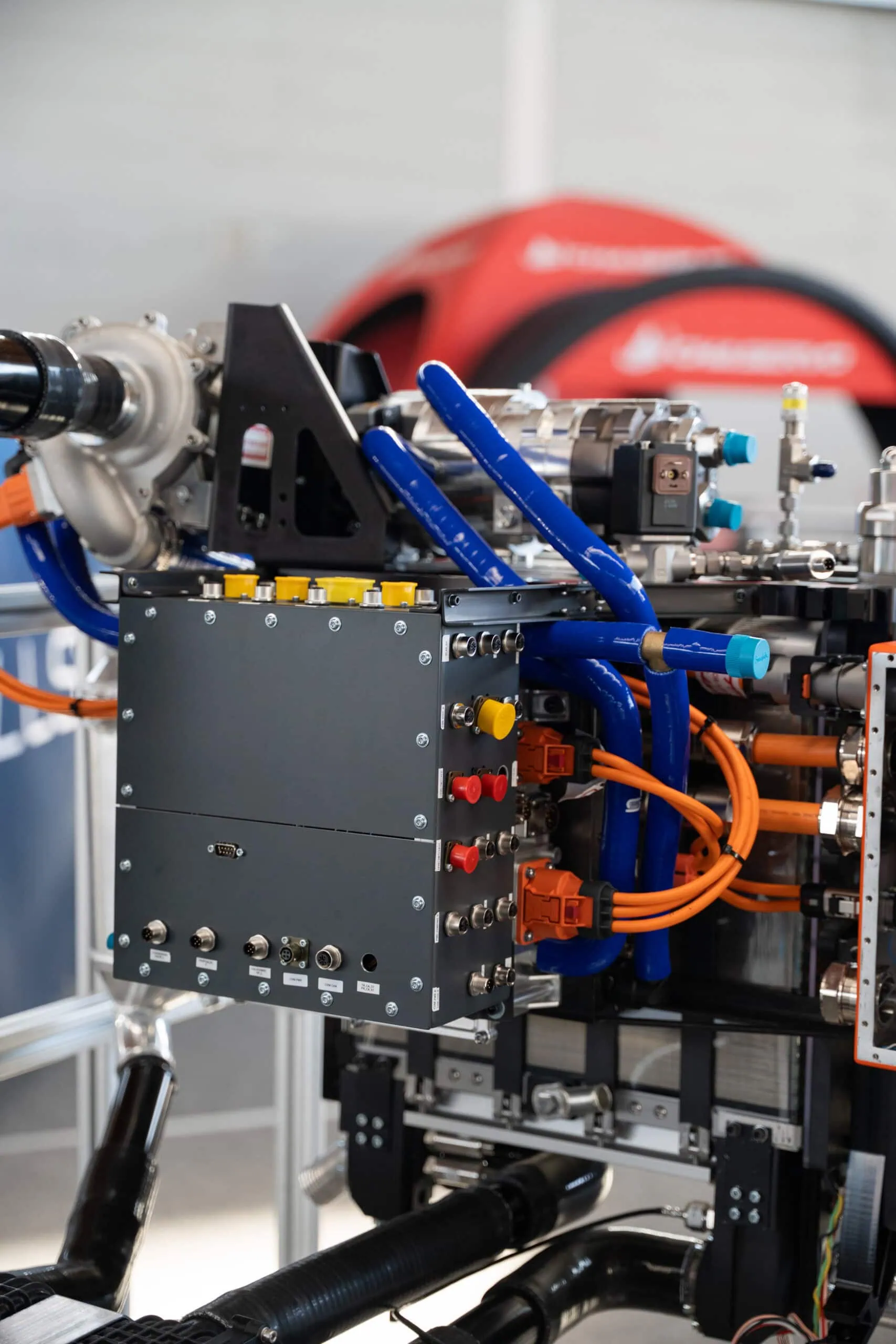

La aviación se encuentra bajo presión para reducir su huella de carbono, y creemos que el hidrógeno ofrece un camino claro hacia el futuro. El corazón de nuestro sistema es una pila de combustible PEM que genera electricidad a partir de hidrógeno y aire ambiente, de forma silenciosa, limpia y eficiente. Alimenta un motor eléctrico ligero, respaldado por una batería tampón para cargas dinámicas y una unidad de control personalizada que gestiona el flujo de energía, los diagnósticos y la seguridad.

La aeronave transporta 5,2 kg de hidrógeno, almacenado en tanques de alta presión, lo que le proporciona una autonomía de 200 km y un tiempo de vuelo de 2 horas a una velocidad de 162 km/h.

Nuestro objetivo era alcanzar una potencia del sistema ligeramente inferior a 100 kW, lo que garantizaría un vuelo seguro y estable incluso en condiciones alpinas. Prestamos especial atención al peso y al comportamiento térmico durante todo el desarrollo, y optamos por la refrigeración por aire y la monitorización térmica continua. El mayor reto fue lograr este rendimiento y, al mismo tiempo, cumplir con los requisitos de seguridad y fiabilidad de la aviación.

Precisión que marca la diferencia

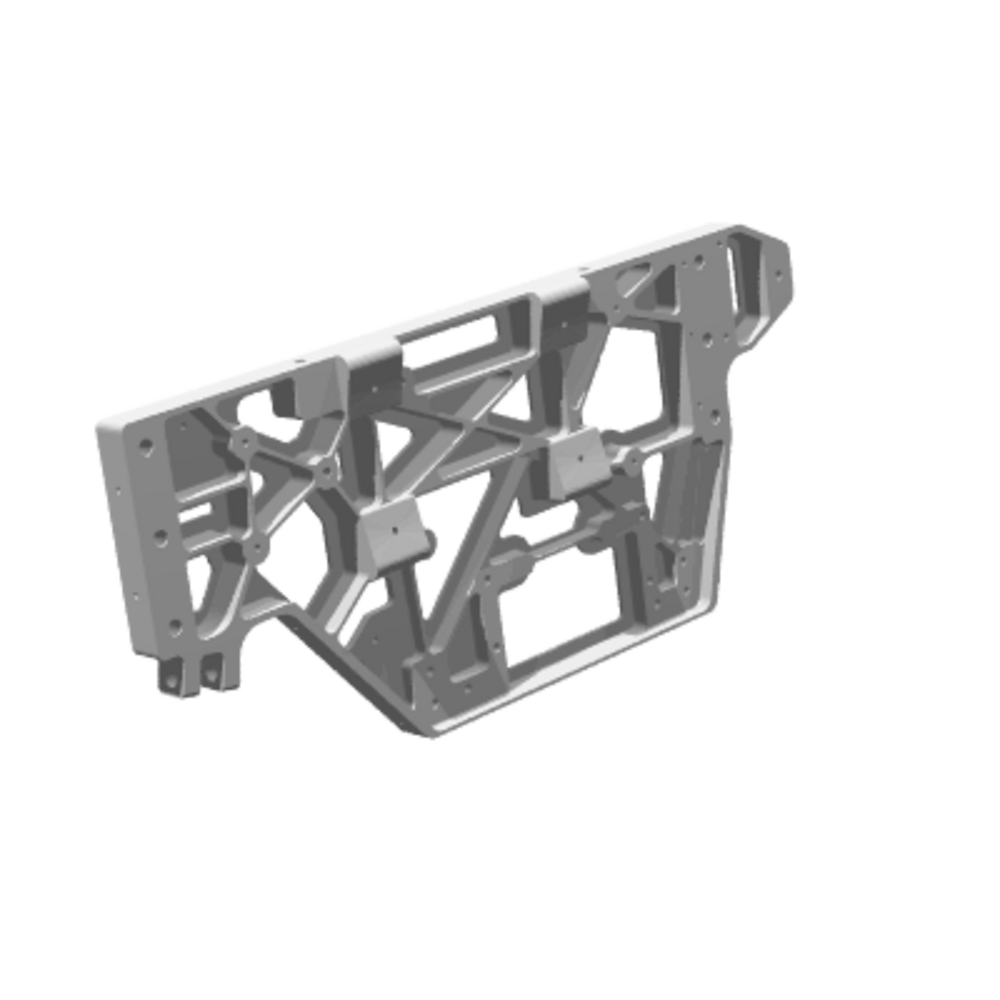

Uno de los componentes estructurales más críticos de todo el sistema es la placa superior, una pieza de aluminio mecanizada a medida que conecta la pila de combustible y los componentes auxiliares. Soporta la carga mecánica, garantiza la alineación estructural y fija el corazón de nuestro sistema energético.

Lo diseñamos teniendo en cuenta la máxima eficiencia en cuanto a resistencia y peso, combinando tolerancias estrictas con una geometría compleja. Dado que producir una pieza tan precisa superaba nuestras capacidades internas, recurrimos a la fabricación externa para darle vida. Trabajar con la plataforma de fabricación digital de Xometry resultó ser una solución práctica. El proceso de pedido fue sencillo y la pieza se entregó exactamente según las especificaciones, lo que nos ayudó a cumplir con el calendario y avanzar en la integración del sistema.

Durante el resto del proceso de construcción, desarrollamos la mayoría de los componentes estructurales y del sistema internamente, utilizando una combinación de fibra de carbono, aluminio fresado y chapa metálica. Dimos prioridad a la eficiencia del peso, la facilidad de montaje y la facilidad de mantenimiento a largo plazo. Cada pieza se diseñó teniendo en cuenta la fabricación, limitando las operaciones innecesarias y evitando complicaciones excesivas. En el caso de los componentes en los que la precisión y la fiabilidad estructural eran esenciales, como la placa superior, la subcontratación no solo fue útil, sino que resultó fundamental para que el proyecto siguiera adelante.

Convertir los retos en oportunidades de aprendizaje

El trabajo en la pila de combustible, especialmente en las semanas previas a las vacaciones de invierno, se convirtió en una verdadera prueba de dedicación. Se pasaron largos días y noches preparando las pruebas a plena carga. Entonces llegó el momento por el que habíamos trabajado.

Después de un año completo de desarrollo, ver cómo el sistema cobraba vida por fin fue mágico. Fue el momento en el que la teoría se convirtió en realidad. Más allá de los logros técnicos, también crecimos a nivel personal. Asumir responsabilidades, resolver problemas inesperados y tomar decisiones bajo presión: todo ello pasó a formar parte de nuestra experiencia compartida.

Mirando hacia el futuro: hidrógeno líquido y fabricación aditiva

Tras el éxito del primer vuelo, nuestro próximo gran hito es cruzar los Alpes propulsados por hidrógeno. Paralelamente, estamos trabajando para pasar del hidrógeno comprimido al líquido, un cambio que mejoraría significativamente la relación energía-peso del sistema. Para lograrlo, se necesitarán nuevas soluciones de almacenamiento, aislamiento y sistemas de manipulación de combustible diseñados para condiciones criogénicas.

La fabricación aditiva también desempeñará un papel cada vez más importante en el desarrollo futuro. En combinación con el diseño generativo impulsado por la inteligencia artificial, la impresión 3D nos permite crear componentes más ligeros, eficientes y estructuralmente complejos, especialmente cuando el espacio es reducido y cada gramo cuenta. Nos centramos en piezas como soportes y monturas, en las que pequeñas mejoras en la geometría se traducen en avances significativos.

La fabricación digital permite una rápida iteración y una flexibilidad de diseño que los métodos tradicionales no pueden igualar fácilmente. Junto con la simulación y la creación de prototipos internos, estas herramientas nos están ayudando a acercarnos a nuestro objetivo a largo plazo: fabricar aviones no solo libres de emisiones, sino también más silenciosos, más económicos y una alternativa viable para vuelos de entrenamiento y recreativos respetuosos con el medio ambiente.

¿Ha participado en el desarrollo de soluciones energéticas sostenibles para proyectos de ingeniería? Comparta su enfoque y sus conclusiones principales en los comentarios.

Comparta su experiencia de ingeniería o diseño de producto

¡Comparta su historia!

¡Comparta su experiencia en ingeniería y diseño de productos y consiga una recompensa de 300 €! Muestre sus soluciones innovadoras y mejores prácticas a nuestra comunidad.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)