- Sector: Transporte

- Procesos de fabricación utilizados: Chapa metálica

- Desafíos: Desarrollar un prototipo de Hyperloop plenamente operativo con requisitos complejos en un plazo reducido.

- Soluciones: Al asociarse con Xometry, Delft Hyperloop aprovechó su experiencia en técnicas de fabricación innovadoras, gestión eficiente de proyectos y fabricación rápida de más de 3.000 piezas de chapa metálica, lo que permitió desarrollar con éxito el prototipo de Hyperloop.

—

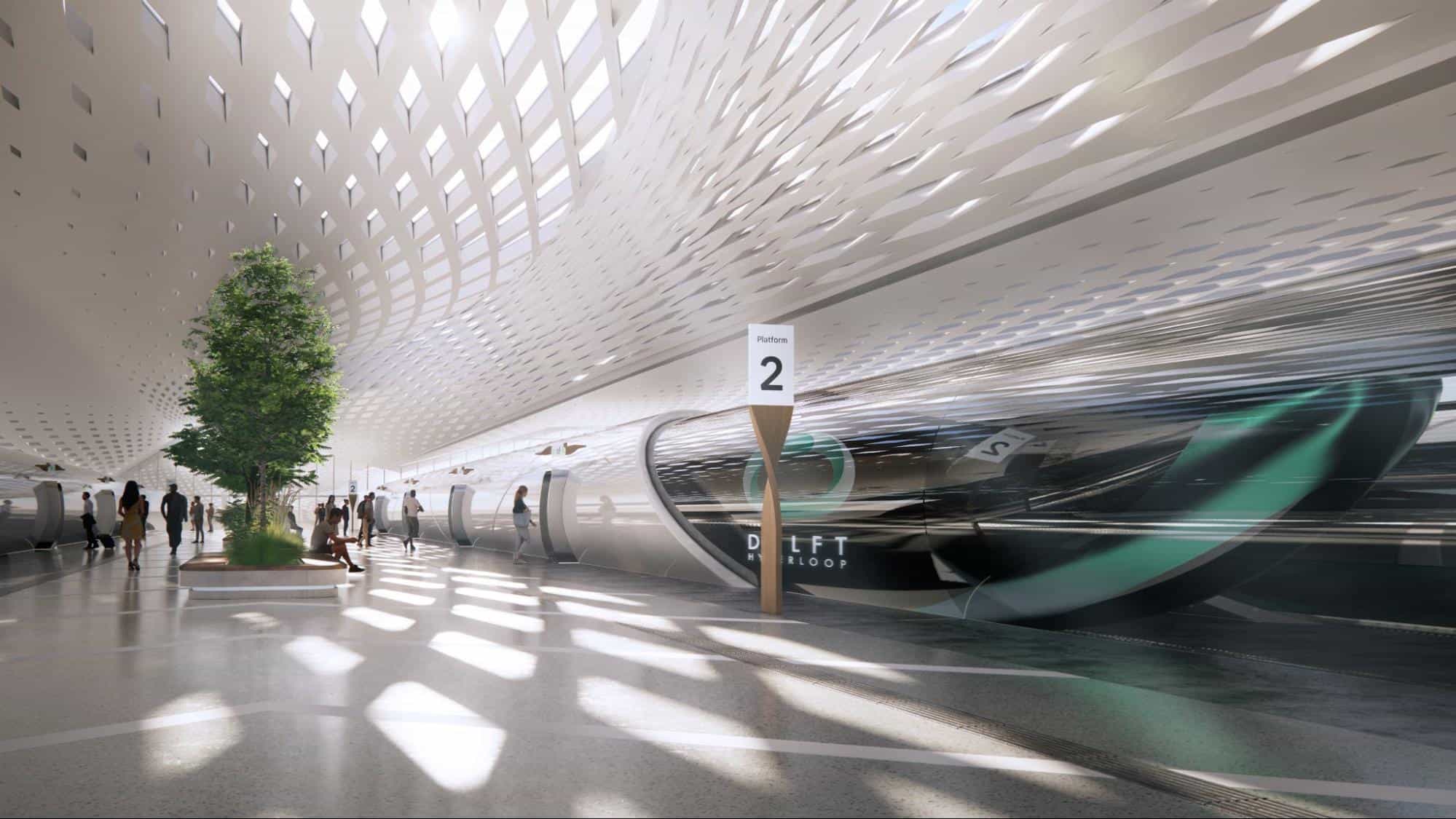

El equipo Hyperloop de Delft tiene como misión revolucionar el transporte con el concepto Hyperloop. El equipo se fundó en septiembre de 2015, inspirado por el anuncio de Elon Musk del concurso SpaceX Hyperloop pod. Desde entonces, han trabajado duro para hacer realidad el Hyperloop superando los límites del transporte y la innovación.

Velocidad y eficiencia sin precedentes de Hyperloop

El Hyperloop, a menudo denominado el quinto modo de transporte, desafía la clasificación tradicional. Viaja a través de un tubo que prácticamente se encuentra al vacío, lo que minimiza la resistencia del aire, mientras que la levitación magnética elimina la resistencia a la rodadura. Esta combinación única proporciona una velocidad y una eficiencia energética sin precedentes, con potencial para alcanzar velocidades de unos 1.000 kilómetros por hora. Delft Hyperloop funciona como una iniciativa de D:Dream y actualmente está representado por su séptimo equipo, DH07. El equipo participa en el concurso europeo Hyperloop Week, donde el año pasado ganó el premio al diseño de la cápsula completa. Más allá de la competición, su atención se centra en investigar, superar retos y colaborar con socios para desarrollar e implantar el concepto Hyperloop.

El enfoque colaborativo y el talento de DH07 dirigen la innovación de Hyperloop

El equipo DH07 está formado por 41 estudiantes comprometidos. Cada miembro del equipo desempeña un papel crucial en cada uno de los departamentos: gestión, escalabilidad, propulsión, levitación, mecánica y sentido y control. Con sus habilidades diversas y su visión compartida, trabajan juntos para hacer avanzar la tecnología Hyperloop y sentar las bases de un futuro sostenible.

Los procesos de diseño y producción necesarios para crear el Hyperloop y sus componentes exigen un enfoque colaborativo y con recursos. El equipo apuesta por la colaboración y la resolución creativa de problemas para superar los retos y cumplir los requisitos del proyecto. Desde que DH07 inició su andadura en el proyecto, ha seguido un calendario estructurado que comienza con el diseño conceptual y avanza a través de las fases de diseño preliminar, diseño detallado, producción y pruebas.

En los procesos de diseño y producción del Hyperloop y sus componentes, el equipo del DH07 demuestra creatividad y capacidad de adaptación, aprovechando sus relaciones de colaboración para encontrar soluciones innovadoras. Consciente de las limitaciones de tiempo, el equipo se apoya en la experiencia y los recursos de sus socios. «Como no siempre tenemos tiempo de diseñar algo nosotros mismos, como los chips de ordenador (los plazos de espera pueden ser de meses o años), tenemos que utilizar lo que podemos conseguir en un plazo razonable. A veces esto requiere soluciones muy creativas, y los fabricantes nos ayudan a conseguirlas», explica Nolen.

El mecanizado de precisión de Xometry proporciona la solución para el estator de Hyperloop

El desarrollo del motor de imanes permanentes de conmutación de flujo lineal, una innovación revolucionaria para el Hyperloop, planteó retos únicos al equipo. Al principio, se pensó en el mecanizado CNC tradicional para fabricar la compleja pista con más de 500 dientes diseñados con gran precisión, que sirven como mecanismo de aceleración principal para la cápsula. Sin embargo, este método resultó ser increíblemente caro e inadecuado para la producción a gran escala. La colaboración con Xometry y sus innovadoras técnicas de fabricación demostraron el compromiso del equipo con la exploración de soluciones innovadoras y abordaron los retos que planteaban los métodos de producción tradicionales.

Xometry desempeñó un papel crucial en el proceso de fabricación del Hyperloop, sobre todo en la producción de la vía motriz de 50 metros conocida como «estator». Fabricado íntegramente en acero, el estator es un componente fundamental del motor magnético lineal, que permite a la cápsula acelerar rápidamente mientras levita sobre la pista. A través de extensas discusiones con el equipo de soporte técnico de Xometry, el equipo ideó una solución creativa para producir el componente crítico de una manera rentable y escalable.

El equipo optó por fabricar finas láminas de metal cortadas con precisión que pudieran atornillarse y crear un robusto segmento de oruga de 50 kilogramos de peso. Xometry fabricó la impresionante cantidad de 3.180 láminas de estator, cada una de ellas de 3 mm de grosor, para la creación de prototipos, lo que permitió realizar pruebas exhaustivas y validar el diseño. El éxito del diseño y la fabricación del estator demostró el potencial de una futura producción en serie en Xometry para trayectorias kilométricas. La precisión y la calidad eran de suma importancia, y la experiencia en mecanizado de alta precisión de Xometry, combinada con su comprensión de las necesidades únicas del Hyperloop, desempeñaron un papel vital.

El proceso de toma de decisiones incluyó sesiones de intercambio de ideas y consultas con los expertos de Xometry, que finalmente dieron como resultado la selección de acero de construcción normal como material que lograba el equilibrio perfecto entre resistencia y asequibilidad. El funcionamiento del estator en un entorno aislado casi al vacío eliminó la necesidad de protección adicional contra la corrosión.

«Obtuvimos alrededor de 3200 piezas de chapa metálica y estaban perfectamente dentro de tolerancia. Como equipo de estudiantes suministrado íntegramente por colaboraciones, estábamos especialmente satisfechos con la relación coste-calidad proporcionada por Xometry», explica Nolen.

El equipo de DH07 conoció Xometry a través del generador de presupuestos instantáneos, que les dio una visión general de las posibilidades que ofrecía como socio de producción. Adquirir sus piezas a Xometry tenía numerosas ventajas. El compromiso de Xometry con la calidad y la eficiencia era evidente, lo que también coincidía con sus expectativas. Sin embargo, fue la excepcional gestión de proyectos y comunicación de Xometry lo que realmente impresionó al equipo. Se enfrentaban al inmenso reto de desarrollar un prototipo de hyperloop plenamente operativo en el plazo de un año, con recursos limitados y diversas complejidades.

Uno de sus componentes críticos, el estator, fue un ejemplo del valor que aportó Xometry. Su producción requería técnicas sencillas que resultaban prohibitivamente caras para el proyecto. Sin embargo, Xometry intervino y se encargó de la producción del estator de 50 metros en cuestión de semanas. Sin la eficiencia y el compromiso de Xometry, los plazos del proyecto habrían estado en peligro, poniendo en peligro la participación del equipo en la Semana Europea del Hyperloop de 2023.

«La gestión del proyecto y la comunicación de Xometry nos sorprendieron gratamente… quedamos muy satisfechos con la comunicación de Xometry y la gestión eficiente de la contratación, producción y entrega del pedido dentro del plazo», afirma Nolen.

El emocionante futuro del DH07: Avances tecnológicos e hitos de Hyperloop

Delft Hyperloop tiene por delante un futuro apasionante lleno de ambiciosos proyectos y planes. Su misión es seguir revolucionando el transporte y el DH07 pretende alcanzar varios objetivos importantes el año que viene. Se centrarán en lograr la levitación completa, implementar un nuevo motor de alta eficiencia y desarrollar un sistema de gestión térmica compatible con el vacío. Estos avances optimizarán su capacidad de velocidad y su consumo de energía, impulsando el desarrollo de soluciones de transporte sostenibles. Superar el reto del cambio de carril es una prioridad clave para el equipo. Están explorando activamente soluciones innovadoras para garantizar transiciones fluidas entre carriles, lo que mejoraría la eficiencia y versatilidad de su sistema Hyperloop.

DH07 también tiene previsto ampliar la longitud de sus pistas para mostrar las impresionantes velocidades que puede alcanzar su sistema: hasta 1000 km/h. Estas pistas ampliadas demostrarán su experiencia en ingeniería y subrayarán el inmenso potencial de la tecnología Hyperloop. Otro objetivo crucial es crear un entorno de vacío en el tubo que rodea las vías. Al eliminar la resistencia del aire, DH07 pretende optimizar la velocidad y la eficiencia para seguir superando los límites de la tecnología del transporte.

Aunque es posible que el prototipo actual no necesite piezas de acero adicionales al pasar el proyecto al siguiente equipo, DH07 se complace en anunciar que su futuro proyecto, DH08, necesitará piezas de acero. Xometry es ahora el socio de fabricación del equipo para cualquier nueva necesidad, destacando la fuerte asociación desarrollada entre DH07 y Xometry en la innovación del transporte.

Sobre Delft Hyperloop:Delft Hyperloop es un proyecto pionero dirigido por un equipo de estudiantes de la Universidad Tecnológica de Delft (Países Bajos). El equipo, apasionado por revolucionar el transporte, está a la vanguardia de la innovación tecnológica de Hyperloop. Con el apoyo de prestigiosas instituciones y entidades gubernamentales, Delft Hyperloop se ha comprometido a ampliar los límites de los viajes sostenibles.

Página web: https://www.delfthyperloop.nl/ Contacto: tn****@************op.nl

Comparta su experiencia de ingeniería o diseño de producto

¡Comparta su historia!

¡Comparta su experiencia en ingeniería y diseño de productos y consiga una recompensa de 300 €! Muestre sus soluciones innovadoras y mejores prácticas a nuestra comunidad.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)