Qu’est-ce que le moulage par injection de mousse ?

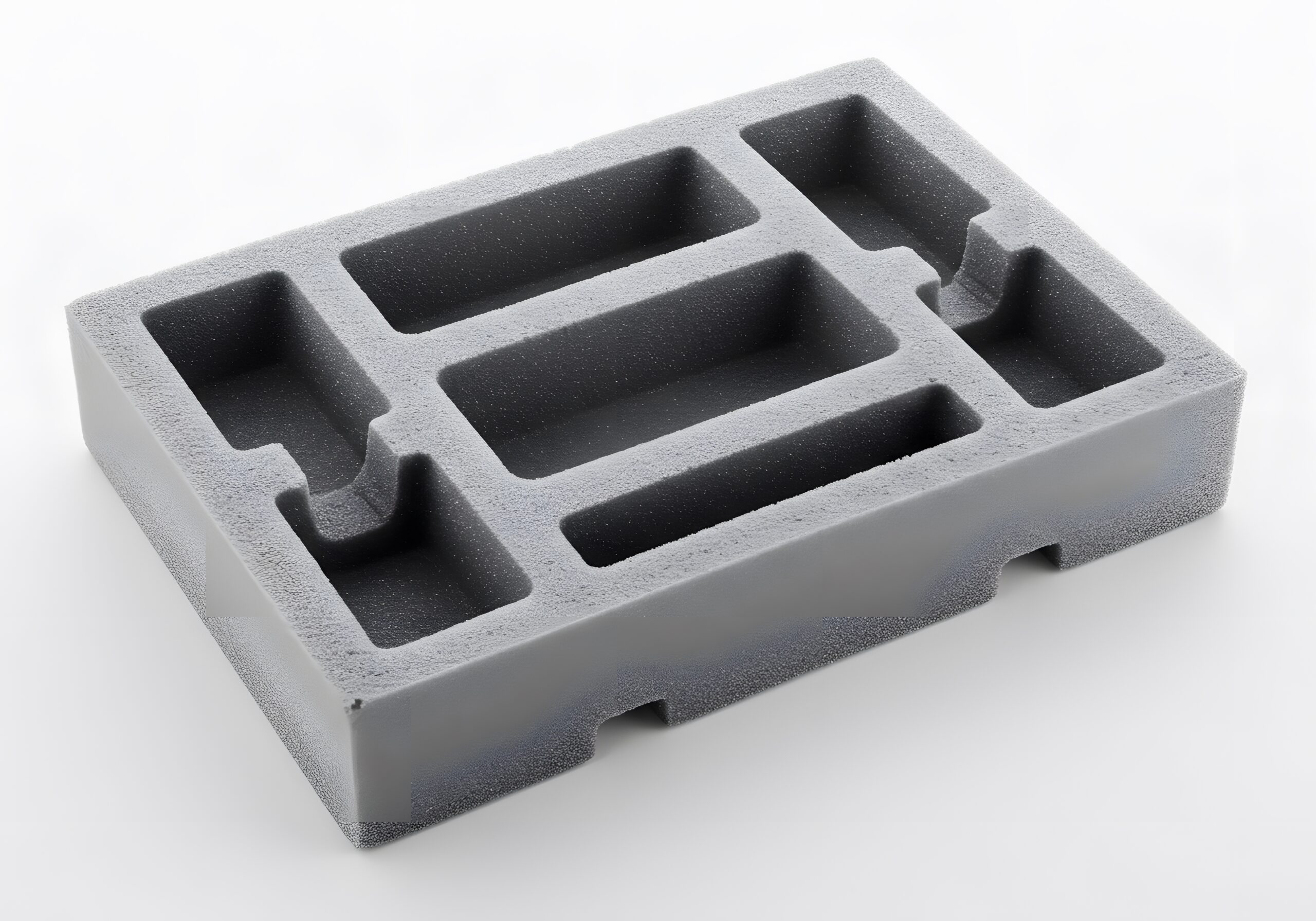

Le moulage de mousse – également connu sous le nom de moulage de mousse structurelle – produit des pièces en plastique rigide avec un noyau cellulaire interne et une coque extérieure solide. Cette structure permet de réduire l’utilisation de matériaux et le poids des pièces jusqu’à 30 %, tout en préservant la résistance et la stabilité dimensionnelle. Les ingénieurs l’utilisent pour fabriquer de grands composants rigides qui doivent rester légers, comme les tableaux de bord, les boîtiers et les panneaux.

En règle générale, il convient d’utiliser des moulures en mousse :

- La taille des pièces est importante

- La réduction du poids est essentielle

- La finition de la surface n’est pas cosmétique

Le procédé consiste à mélanger un thermoplastique fondu avec un agent gonflant chimique ou physique. À l’intérieur du moule, une chute de pression contrôlée provoque l’expansion de l’agent, formant des bulles de gaz uniformes (environ 4 mm de diamètre). Cette expansion crée une structure interne légère sans compromettre la résistance.

Contrairement au moulage par injection traditionnel, le moulage en mousse permet de contrôler étroitement le processus de moussage. L’expansion ne se produit qu’une fois que le matériau a rempli la cavité. Cela permet une utilisation efficace du plastique et prend en charge des géométries plus épaisses et plus complexes que le moulage solide ne peut pas prendre en charge.

L’isolation thermique et l’amortissement sonore sont des avantages supplémentaires, particulièrement importants dans les intérieurs automobiles et aérospatiaux.

| Avantages | Inconvénients |

| Jusqu’à 30 % de réduction de poids | Temps de cycle plus long en raison de l’expansion de la mousse |

| Rapport résistance/poids élevé | Des défauts de surface tels que des marques en forme de spirale peuvent apparaître |

| Excellente isolation thermique et acoustique | Coûts d’outillage et d’installation plus élevés |

| Prise en charge de géométries complexes et de grande taille | Qualité limitée de l’état de surface pour les applications cosmétiques |

| Réduction de l’utilisation des matériaux et des déchets | Moins de matériaux compatibles par rapport au moulage standard |

Spécifications techniques du moulage par injection de mousse

Les règles et paramètres de design suivants permettent d’obtenir des pièces moulées en mousse de haute qualité :

| Paramètre | Conseils en matière de design |

| Matériaux | Utiliser des thermoplastiques expansés tels que EPP, EPS, EPO. Choisir en fonction des besoins mécaniques, de la flexibilité et de la résistance thermique |

| Taille de fabrication | Les pièces peuvent atteindre une longueur de 1500 mm, en fonction du matériau et de la configuration du moulage. Concevoir de grands composants en une seule fois lorsque c’est possible. |

| Épaisseur de paroi | Maintenir une épaisseur de paroi uniforme d’au moins 8 mm. Éviter les nervures épaisses et les transitions brusques afin d’assurer un remplissage et un moussage uniformes. Utiliser des designs à double paroi si nécessaire. |

| Tolérances | Varie en fonction de la densité et de la géométrie des pièces. Discuter des tolérances pendant la DFM pour tenir compte de l’expansion et du retrait de la mousse. |

| Finition de surface | Il faut s’attendre à des marques en forme de spirale ou à des zones texturées dues à la formation de mousse. Cependant, des vestiges de point d’injection n’apparaîtront pas. Ne pas utiliser pour les surfaces très esthétiques. |

| Volume de production | Il convient parfaitement aux volumes moyens à élevés, généralement de 50 à plus de 100 000 unités. Pour les prototypes ou les très faibles quantités, il convient d’envisager d’autres méthodes. Les quantités minimales de commande dépendent de la matière première, le volume de la pièce et la quantité requise jouant un rôle clé. |

| Conseils en matière de design |

|

Le moulage de la mousse comparé à d’autres procédés de fabrication

L’injection de mousse est unique à bien des égards par rapport au moulage par compression ou aux procédés traditionnels. Voici une comparaison détaillée :

| Technologie | Moulage de mousse | Moulage par injection traditionnel | Moulage par compression |

| Idéal pour | Pièces structurelles légères avec des parois épaisses et des contraintes de surface modérées | Pièces en plastique très détaillées avec des tolérances serrées et des finitions cosmétiques | Pièces de faible volume en caoutchouc ou en thermodurcissable avec des formes de base |

| Plage de quantité optimale | > 200 (en fonction de la quantité minimale de commande de matières premières) | De 50 à 1 000 000 | De 1 à 5000 |

| Délai de fabrication

(disponible chez Xometry) |

38 jours | 38 jours | 20 jours |

| Taille de pièce maximale (disponible chez Xometry) | Habituellement 1000 × 1500 × 500 mm, mais cela dépend du matériau et de la méthode de moulage. | 1289 × 1910 × 1006 mm | 500×500 mm |

| Durée de vie du moule | De 10 000 à 1 000 000 de cycles | De 10 000 à 1 000 000 de cycles | De 10 000 à 1 000 000 de cycles |

| Sélection du matériau | Thermoplastiques expansés (EPP, EPS, EPO) | N’importe quel thermodurcissable/thermoplastique | Matériaux en caoutchouc ou en silicone |

| Prototypage | ⭐ | ⭐ | ⭐⭐⭐ |

| Production à gros volume | ⭐⭐ | ⭐⭐⭐ | ⭐ |

| Complexité du design de la pièce | ⭐⭐ Nervures de support et parois épaisses |

⭐⭐⭐ Traite les géométries fines et complexes |

⭐⭐ Les formes simples sont les plus efficaces |

| Finition de surface standard | ⭐⭐ Peut montrer des marques en forme de spirale ou des zones texturées |

⭐⭐⭐ Surfaces lisses et détaillées |

⭐⭐ Moins adapté aux pièces cosmétiques |

| Post-traitement | Non | Non | Non |

| Coût des erreurs de design | Modéré | Élevé | Faible |

| Avantages | • Pièces légères et résistantes • Parois plus épaisses sans retassures • Réduction de l’utilisation de matériau • Bonne isolation thermique/acoustique |

• Grande reproductibilité pour une qualité de pièce constante • Idéal pour les volumes de production importants • Large gamme d’options de matériaux pour convenir à une grande variété d’applications • Capacité à répondre à des contraintes de couleur personnalisées, garantissant des tons précis |

• Procédé privilégié pour des applications spécifiques en caoutchouc ou thermodurcissables, par ex. NBR ou FFKM • Outillage rentable pour des séries de production allant jusqu’à 5000 pièces |

| Inconvénients | • Finition de surface de qualité inférieure • Non adapté aux parois fines • Temps de cycle plus longs |

• Investissement initial élevé dans l’outillage de moule • Coûts élevés pour les modifications ou améliorations de moule, en particulier si le design n’est pas figé avant la production du moule • Flexibilité limitée pour les designs très complexes ou très détaillés |

• Options de matériaux limitées • Complexité de design limitée |

Matériaux de moulage par injection de mousse

Choisissez votre matériau en fonction des besoins de performance, de l’exposition à l’environnement et des priorités de design. Vous trouverez ci-dessous les options les plus courantes, avec leurs caractéristiques principales et leurs applications idéales :

| Matériau | Propriétés principales | Applications | Résistance et maintien de la forme | Utiliser lorsque |

| Polypropylène expansé (EPP) | • Haute résistance aux chocs • Léger • Bonne isolation thermique • Résistance aux produits chimiques et à l’eau • Recyclable |

• Composants automobiles (par ex., pare-chocs, appuis-tête) • Emballage réutilisable • Pièces HVAC • Équipements sportifs |

• Grande résilience • Conserve sa forme après de multiples impacts |

Vous avez besoin de pièces durables et réutilisables qui absorbent l’énergie et conservent leur forme sous des contraintes répétées |

| Polystyrène expansé (EPS) | • Rigide et léger • Excellente isolation thermique • Résistant à l’humidité • Rentable |

• Isolation de la construction • Emballage protecteur • Récipients alimentaires jetables |

• Résistance modérée • Fragile ; maintien limité de la forme après l’impact |

Vous avez besoin d’une isolation à faible coût ou d’un emballage à usage unique avec une charge structurelle minimale |

| Polyoléfine expansée (EPO) | • Mélange de polyéthylène et de polystyrène • Léger • Bonne résistance aux chocs • Peut être moulé dans des formes complexes |

• Modèle d’avion • Composants d’un UAV • Emballage jetable |

• Résilience modérée • Moins durable que l’EPP |

Vous avez besoin de pièces avec des géométries complexes et une ténacité modérée, pour lesquelles l’EPP est excessif. |

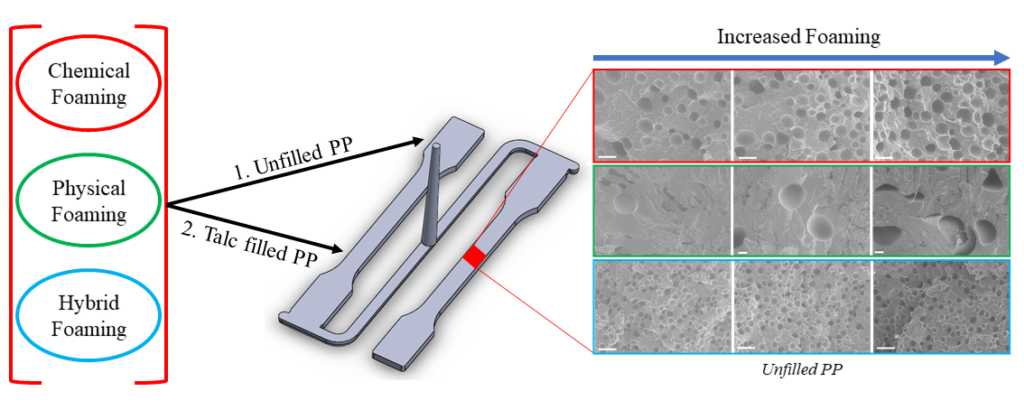

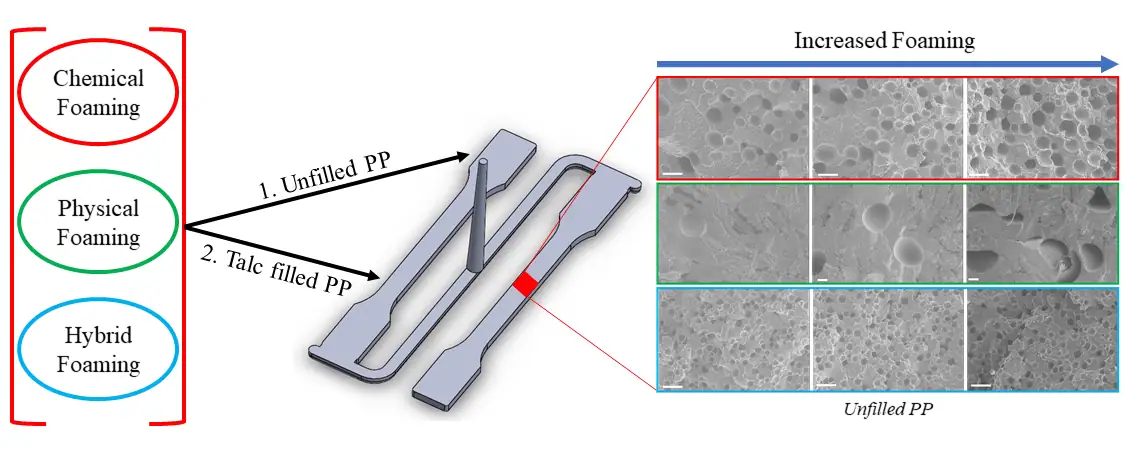

La technique de moussage utilisée — chimique, physique ou hybride — a un impact direct sur le matériau pendant le moulage, affectant la façon dont il se dilate et se solidifie dans le moule. Chaque méthode influence la taille, la distribution et l’uniformité des cellules de mousse, qui à son tour déterminent le comportement mécanique et les performances de la pièce finale.

Le diagramme ci-dessous illustre les effets de ces différentes techniques sur le polypropylène (PP). Les micrographies jointes montrent comment la formation de mousse augmente, avec des variations claires dans la taille et la distribution des bulles.

Types de moulage par injection de mousse

Il existe plusieurs méthodes pour générer de la mousse dans une matrice polymère. Ces différences influencent les propriétés des matériaux, les conditions de traitement et l’adéquation des applications.

Les trois principales méthodes sont :

- Le moussage physique

- Le moussage chimique

- Le moussage structurel

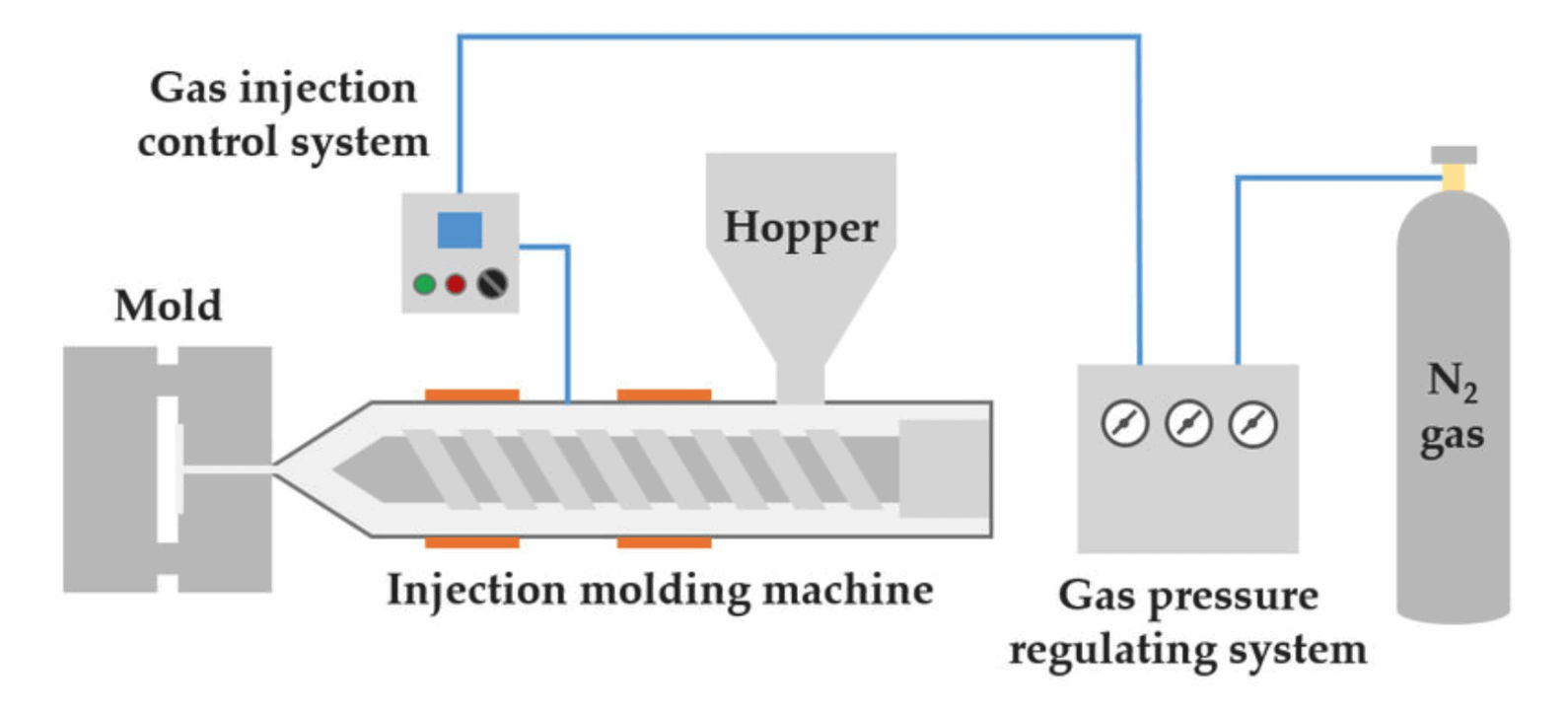

Le moussage physique

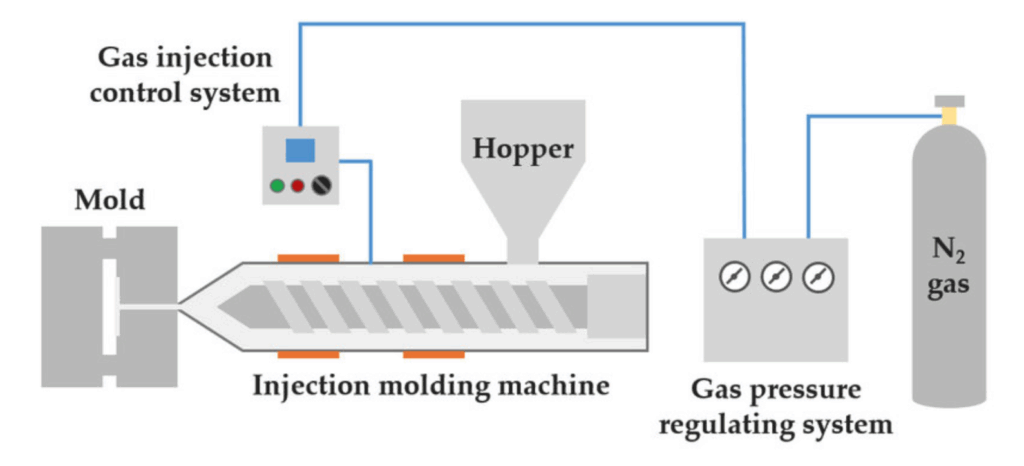

Le processus de moussage physique consiste à injecter un gaz non réactif, tel que l’azote ou le dioxyde de carbone, dans le polymère fondu sous haute pression. Le gaz est ainsi contraint de fusionner avec le polymère en fusion. Pendant le processus d’injection, la pression est réduite et le gaz est forcé de sortir, formant des bulles dans le polymère fondu.

Ce processus est idéal lorsque vous avez besoin d’une bonne finition sans produits chimiques.

Principaux avantages :

- Processus respectueux de l’environnement, sans réaction chimique

- Réduit l’utilisation de matériaux tout en maintenant l’intégrité structurelle.

- Améliore l’état de surface et la stabilité dimensionnelle.

- Permet la production de géométries complexes avec une épaisseur de paroi uniforme.

Le moussage chimique

Cette méthode utilise des réactions chimiques pour produire des bulles de gaz dans le polymère fondu. Cela consiste à chauffer des agents gonflants chimiques et un mélange de polymères, ce qui libère du gaz (azote ou dioxyde de carbone) et provoque la formation de mousse. Le moussage chimique est généralement le même que pour les autres techniques de moulage par injection. Le chauffage, le mélange, la plastification et la plupart des processus se déroulent dans une machine de moulage par injection.

Idéal lorsque le temps de cycle et le coût sont des priorités.

Principaux avantages :

- Permet un contrôle précis de la taille et de la densité des cellules grâce à la sélection d’agents gonflants chimiques spécifiques.

- Réduit l’utilisation de matériaux et le poids des pièces, ce qui permet de réaliser des économies.

- Améliore la stabilité dimensionnelle et réduit le gauchissement.

- Élimine les retassures et améliore la finition de la surface.

- Permet des temps de cycle plus rapides et des pressions de serrage plus faibles.

Le moussage structurel

Le moussage structurel est un processus hybride qui bénéficie du moulage par injection traditionnel et de la nouvelle technologie de moussage. Des agents gonflants chimiques ou physiques sont utilisés pour créer une structure de mousse microcellulaire, mais ce sont surtout les agents chimiques qui sont utilisés.

La principale différence entre la mousse structurelle et la mousse chimique est la pression d’injection. Le moussage structurel fonctionne à une pression plus basse, ce qui permet au noyau d’être moussé par l’expansion des gaz tandis que la couche extérieure reste solide.

La meilleure option lorsque vous avez besoin d’un moulage à basse pression pour des pièces de grande taille.

Principaux avantages :

- Produit des pièces présentant un rapport rigidité/poids élevé, à la fois légères et durables.

- Permet de mouler des géométries complexes à l’aide de moules peu coûteux.

- Convient à la fabrication de pièces extra-larges.

- Réduit l’utilisation de matériaux et les temps de cycle, améliorant ainsi l’efficacité de la production.

Comment fonctionne le moulage par injection de mousse

Le moulage par injection de mousse combine le moulage par injection conventionnel avec une étape de moussage pour produire des pièces légères avec un noyau cellulaire et une peau extérieure solide. Le processus consiste à sélectionner le matériau et l’agent moussant appropriés, puis à contrôler soigneusement la température, la pression et le design du moule afin de garantir un moussage uniforme et la qualité des pièces.

Étape 1 : Choisir le bon polymère

Choisissez un thermoplastique qui correspond à vos objectifs de performance.

- Utiliser l’EPP pour une résistance élevée aux chocs et une bonne reprise de la forme

- Utiliser l’EPS pour une isolation rigide et peu coûteuse

- Utiliser l’EPO pour des géométries complexes avec une résistance modérée

Étape 2 : Ajouter un agent moussant

Choisir la méthode de moussage en fonction de la structure cellulaire et des besoins environnementaux :

- Les agents chimiques (par ex. l’azodicarbonamide, le bicarbonate de sodium) dégagent des gaz lorsqu’ils sont chauffés.

- Les agents physiques (azote, dioxyde de carbone, etc.) sont injectés sous haute pression

Étape 3 : Injection du mélange fondu

Chauffez et mélangez le polymère et l’agent d’expansion pour obtenir une masse fondue uniforme. Injectez ensuite cela dans la cavité du moule.

- Maintenez un contrôle étroit de la température pour éviter la formation prématurée de mousse.

- Utilisez une pression à faible injection pour permettre une expansion du noyau pendant la solidification de la peau extérieure.

Résultat : Une pièce avec une surface lisse et un intérieur léger.

Étape 4 : Moussage et expansion

Lorsque la pression baisse à l’intérieur du moule, l’agent gonflant se dilate et forme des bulles de gaz uniformément réparties. Contrôlez la pression et la température pour garantir une taille de cellule uniforme et pour éviter des défauts tels que les vides ou les déformations.

Étape 5 : Refroidissement et éjection

Refroidissez la pièce à l’intérieur du moule à l’aide de canaux d’eau ou de systèmes de refroidissement intégrés.

Une fois la pièce solide, elle est éjectée. Effectuer les opérations secondaires telles que l’ébarbage ou la peinture si nécessaire.

En résumé : Pourquoi utiliser le moulage par injection de mousse ?

Les ingénieurs peuvent utiliser le moulage par injection de mousse pour réduire le poids des pièces, améliorer l’isolation et réduire les coûts des matériaux, sans sacrifier la résistance structurelle. C’est idéal pour les designs dans les secteurs de l’automobile, de l’emballage ou de l’aérospatiale qui privilégient la légèreté à la finition de surface.

Prêt à tirer parti du moulage par injection de mousse ? Xometry est la source de vos projets de moulage de mousse structurelle sur mesure. Notre assistance experte à chaque étape, associée à un service client attentif, garantit une expérience fluide, du devis au suivi de commande.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)