L’idée fondamentale est d’aller au-delà du design axé uniquement sur la fonction pour favoriser, dès le début, la collaboration entre toutes les parties prenantes (par ex., le design, la fabrication, la chaîne d’approvisionnement).

Développement de produit traditionnel vs. Design pour X

Le modèle de développement de produit traditionnel est souvent appelé ingénierie séquentielle.

- Les équipes de design travaillent de manière relativement isolée pour créer un produit optimisé pour la fonction et la performance.

- Le design « terminé » est ensuite « jeté » à l’équipe suivante (par ex., la fabrication).

- La fabrication découvre alors que le design est difficile ou coûteux à produire. L’approvisionnement découvre que les composants sont chers ou difficiles à sourcer. La qualité identifie des défis de test.

- Chaque découverte force une boucle itérative coûteuse, renvoyant le design pour des modifications, ce qui allonge les délais et augmente les coûts.

L’approche Design pour X utilise un modèle d’ingénierie concurrente pour inverser cette situation. Il fait remonter en amont les connaissances en aval (provenant de la fabrication, de l’approvisionnement, de la qualité), pendant la phase de design initiale.

Cette méthode concurrente identifie et résout les conflits de manière précoce, à des moments où les modifications sont les plus rapides et les moins coûteuses à effectuer. Cela décale la chronologie pour permettre une « période d’incubation » plus longue et plus collaborative pendant la phase de design, afin de prévenir des revers majeurs au cours des étapes ultérieures.setbacks at later stages.

Principes fondamentaux du design pour X (DfX)

Bien que le DfX comprend de nombreuses méthodologies spécifiques, elles sont toutes guidées par un ensemble de principes fondamentaux. Ces principes guident les décisions de design et l’approche collaborative pour tout « X » que vous essayez d’optimiser.

Le tableau ci-dessous fournit un résumé rapide de ces principes.

| Principe | Définition et importance critique |

| Collaboration transfonctionnelle | Impliquer toutes les parties prenantes (fabrication, approvisionnement, qualité) dès le début. Ceci empêche les erreurs coûteuses en incorporant les contraintes du monde réel de manière précoce. |

| Intégration précoce | Application des principes du DfX durant la phase conceptuelle. Effectuer des changements au stade du design est exponentiellement moins cher et plus rapide qu’après le prototypage ou pendant la production. |

| Simplification | Réduction du nombre de pièces et de la complexité. Les designs simples sont moins chers à fabriquer, plus faciles à assembler et plus fiables. |

| Standardisation | Prioriser les composants et matériaux standard, disponibles en stock. Cela réduit les coûts, raccourcit les délais de production et améliore la fiabilité grâce à des pièces éprouvées. |

| Détrompage (Poka-Yoke) | Concevoir des éléments qui empêchent physiquement un assemblage incorrect (par ex., des trous asymétriques). Cela permet d’éliminer les erreurs et d’améliorer la qualité. |

| Objectifs mesurables | L’utilisation de métriques quantitatives (telles que des estimations de coûts ou des taux de défauts) pour prendre des décisions de design objectifs et basées sur les données, au lieu de se fier à des opinions subjectives. |

| Affinement itératif | Traiter le DfX comme un processus continu, et non comme une liste de vérification ponctuelle. Ceci permet une amélioration continue à mesure que le design s’affine. |

Collaboration transfonctionnelle

C’est le facteur de succès le plus important. Les ingénieurs de design doivent collaborer avec toutes les autres parties prenantes (fabrication, approvisionnement, qualité, etc.) dès le tout début du projet, même s’ils possèdent un large cercle de compétences. Un spécialiste de la fabrication ou de la chaîne d’approvisionnement peut identifier des contraintes réelles, des coûts et des risques fournisseurs qu’un ingénieur de design pourrait ignorer en travaillant seul.

Intégration précoce

Les principes DfX doivent être appliqués lors des phases de design conceptuel et préliminaire, et pas une fois que le design est « terminé ». La flexibilité est maximale et le coût du changement est minimal au début d’un projet. Détecter une faille après le prototypage ou en production est exponentiellement plus coûteux et chronophage, car cela nécessite de refaire le travail de design détaillé.

Simplification

Un design simple est souvent le meilleur design. Les designs simples sont généralement moins chers à fabriquer, plus faciles à assembler, tombent en panne moins fréquemment et sont plus accessibles pour la maintenance.

Atteindre cette simplicité nécessite souvent un effort de collaboration significatif de la part de toute l’équipe.

Standardisation

Ce principe privilégie l’utilisation de composants, de matériaux et de solutions standards et disponibles sur étagère plutôt que de tout concevoir sur mesure. Les composants standards réduisent les coûts, raccourcissent les délais de livraison et améliorent la fiabilité, car ils sont facilement disponibles et ont fait leurs preuves.

Détrompage

S’il est possible de faire une erreur, quelqu’un la fera. Des principes comme le détrompage, la prévention des erreurs ou le poka-yoke sont conçus pour éviter les erreurs grâce à des contraintes physiques, des caractéristiques d’orientation distinctives (pensez à l’effort nécessaire pour brancher correctement une clé USB) et des séquences/éléments d’assemblage qui garantissent une exécution correcte.

Des éléments simples tels que des trous asymétriques, des encoches ou des connecteurs uniques peuvent éliminer les erreurs d’assemblage et améliorer la qualité. Un excellent assemblage soudé ne nécessite pas plus que les dimensions générales et la numérotation des éléments sur le dessin technique.

Objectifs mesurables

Les méthodologies DfX utilisent des métriques quantitatives pour évaluer les choix de design, plutôt que de s’appuyer sur des opinions subjectives. Des métriques comme le temps d’assemblage estimé, les estimations de coûts de fabrication et les calculs de fiabilité permettent de prendre des décisions objectives et fondées sur les données lors de la comparaison de différentes alternatives de design.

Affinement itératif

Le DfX n’est pas une liste de vérification ponctuelle mais un processus d’amélioration continue tout au long du cycle de développement. L’objectif est d’identifier les défis et les opportunités d’optimisation le plus tôt possible. À mesure qu’un design arrive à maturation, de nouvelles informations émergent, et les principes DfX guident le perfectionnement continu du produit.

Ces principes se manifestent sous forme de pratiques spécifiques : des passages en revue du design avec des équipes transversales, des listes de vérification pour chaque domaine DfX, des outils d’analyse pour le coût et la complexité, et des directives de design qui prennent en compte le savoir institutionnel.

Relation entre le DfX et les autres méthodologies de design

Le Design pour X (DfX) n’est pas un système autonome qui entre en concurrence avec d’autres philosophies d’amélioration des processus. Au contraire, le DfX est un ensemble d’outils et de pratiques qui complète et renforce les méthodologies comme le Lean, le Six Sigma et le TQM.

Ingénierie concurrente

L’ingénierie concurrente (utilisant des équipes transversales et des processus de travail montés en parallèle) est le catalyseur du DfX. Le DfX fournit les règles et directives spécifiques (telles que le DfM, le DfA) que les équipes concourantes utilisent pour prendre des décisions. Vous ne pouvez pas mettre en œuvre le DfX de manière efficace si la structure de votre entreprise est encore en silos.

Fabrication Lean

Le Lean se concentre sur l’élimination du gaspillage (par ex., la surproduction, les défauts, les stocks inutiles) afin d’améliorer l’efficacité et de réduire les coûts. Les principes du DfX tels que la simplification (moins de pièces), la standardisation (composants standards) et le DfM (Design pour la fabrication) sont tous des outils puissants qui soutiennent directement l’objectif du Lean : éliminer le gaspillage dès la phase de design.

Six Sigma

Le Six Sigma est une méthodologie fondée sur les données axée sur la réduction de la variation des processus et des défauts afin d’atteindre une qualité de production extrêmement élevée. Le DfX soutient cet objectif en abordant la variation au niveau du design. Par exemple, un design qui permet des tolérances plus larges tout en fonctionnant parfaitement est intrinsèquement robuste et moins sensible aux variations normales des processus, rendant les objectifs Six Sigma plus faciles à atteindre.

Gestion de la qualité totale (TQM)

Le TQM est un système de gestion qui fait de la qualité la responsabilité de toutes les parties prenantes de l’entreprise. Le DfX reflète parfaitement cette philosophie en incluant toutes les parties prenantes (fabrication, qualité, etc.) dans le processus de design afin d’identifier et de prévenir les problèmes de qualité potentiels avant qu’ils ne surviennent

En fin de compte, le DfX doit être considéré comme une approche complémentaire ; il offre des outils qui améliorent et s’intègrent aux autres méthodologies existantes, plutôt que de servir de cadre concurrentiel.

Méthodes DfX

Les méthodologies DfX peuvent être classées en fonction des principales étapes du cycle de vie du produit qu’elles abordent : le développement, la production, l’utilisation et l’élimination. Cette section explore ces phases, leurs objectifs et les méthodes spécifiques utilisées pour les atteindre.

Phase de développement

La phase de développement se concentre sur l’accélération du calendrier dans les premières étapes. Les objectifs clés comprennent le raccourcissement du délai de commercialisation, la garantie de la testabilité et l’assurance de la conformité réglementaire dès le premier jour.

Les principales méthodes de design pour X (DfX) utilisées dans cette phase sont :

| Méthodologie | Domaines d’application |

| Design pour un délai de commercialisation réduit (DfTT) | Vitesse, modularité et réutilisation du design. |

| Design pour la testabilité (DfT) | Validation, diagnostic et inspection facile. |

| Design pour la conformité (DfC) | Adhérence réglementaire, normes de sécurité et certification. |

Design pour un délai de commercialisation réduit (DfTT)

Plus un design est sur mesure, plus le projet prendra du temps. Le Design pour un délai de commercialisation réduit (DfTT) insiste sur la réutilisation des conceptions existantes, la création de composants modulaires qui répondent à différents besoins avec un minimum de personnalisation, et l’utilisation de composants standards chaque fois que possible.

- Simplification : Réduction de la prise de décision et des cycles d’Itération.

- Validation : la simulation agit comme la première étape avant les constructions physiques, tandis que le prototypage rapide permet un test de produit rapide.

Le principal compromis est une limite potentielle à l’innovation, car le fait de s’appuyer sur des solutions existantes écarte la possibilité de les améliorer. Cependant, l’avantage de la vitesse est souvent décisif.

Exemple : L’approche MQB de Volkswagen réduit significativement le temps de développement pour chaque nouveau modèle en réutilisant des structures de suspension, de groupe motopropulseur et de sécurité validées sur différents véhicules.

Design pour la testabilité (DfT)

Le design pour la testabilité (DfT) assure que les produits peuvent être testés et validés de manière efficace. Les principes clés incluent la garantie de l’accès pour l’équipement de test (en tenant compte des actifs existants), l’incorporation de capacités d’autotest et la possibilité de tester des sous-systèmes isolés avant l’intégration complète.

- En électronique, cela signifie inclure des zones de test et des ports de diagnostic accessibles.

- En ingénierie mécanique, cela implique de fournir un accès adéquat aux outils d’inspection et des surfaces de référence claires pour la mesure. Un critère clair doit être établi pour la réussite ou l’échec à des tests afin de garantir une évaluation objective.

Les avantages sont des tests rapides et faciles, un dépannage simplifié et des coûts de garantie réduits. Le compromis consiste en une complexité de design légèrement accrue pour inclure ces éléments supplémentaires, mais les économies de coûts résultant d’un test précis compensent généralement cet investissement.

Exemple : Les fabricants de smartphones modernes intègrent des zones de test sur les cartes de circuits imprimés afin de permettre le test fonctionnel des sous-systèmes clés (par ex., l’alimentation électrique, les capteurs) avant l’assemblage final.

Design pour la conformité (DfC)

Tous les produits industriels doivent adhérer aux réglementations, aux normes de sécurité et aux normes de l’industrie. Le design pour la conformité donne la priorité à ces exigences dès le tout début pour éviter des modifications coûteuses.

Les ingénieurs doivent identifier les normes pertinentes le plus tôt possible — comme les arrêts d’urgence pour les machines — et concevoir en fonction de ces contraintes. Des considérations spécifiques à l’industrie comprennent :

- Électrique : Normes de sécurité et exigences de compatibilité électromagnétique (CEM).

- Médical : Réglementations strictes relatives aux dispositifs et restrictions de matériaux.

- Récipients sous pression : codes de design spécifiques et facteurs de sécurité.

Cette liste s’allonge pour chaque nouveau marché abordé. Le non-respect du DfC peut retarder le lancement commercial et augmenter le risque juridique. Alors que le fait de « bien faire les choses » en amont coûte plus cher, cela assure un lancement sur le marché fluide et protège les revenus.

Exemple : Les fabricants de robots collaboratifs doivent concevoir en étant conforme aux normes ISO 10218 et ISO/TS 15066, en intégrant des unités de commande à limitation de force, des bords arrondis et des systèmes d’arrêt d’urgence directement dans le matériel.

Phase de production

La phase de production se concentre sur les étapes spécifiques de la fabrication, de la planification initiale à l’inspection finale. Cette phase utilise la plus large gamme de méthodes DfX pour optimiser le coût, la vitesse d’assemblage, la qualité et la résilience de la chaîne d’approvisionnement.

Les principales méthodes de design pour X (DfX) utilisées dans cette phase sont :

| Méthodologie | Domaines d’application |

| Design à coût objectif (DfC) | Respecter les objectifs de coût sans sacrifier la qualité |

| Design pour l’assemblage (DfA) | Simplification de l’assemblage pour réduire les erreurs et le temps de main-d’œuvre. |

| Design pour la fabrication (DfM) | Optimisation des designs pour des procédés de production spécifiques |

| Design pour l’inspection (DfI) | Permet une vérification facile des éléments critiques. |

| Design pour la chaîne d’approvisionnement (DfSC) | Réduction de la dépendance aux fournisseurs et des risques d’approvisionnement |

Design à coût objectif (DfC)

Le Design to Cost (DfC), traduit en français par Design à coût objectif, optimise la conception des produits afin de respecter des objectifs de coût spécifiques tout en maintenant la fonctionnalité et la qualité requises. Il s’agit d’une approche stratégique qui traite le coût comme une contrainte de design inflexible dès le lancement du projet, et non comme une considération a posteriori.

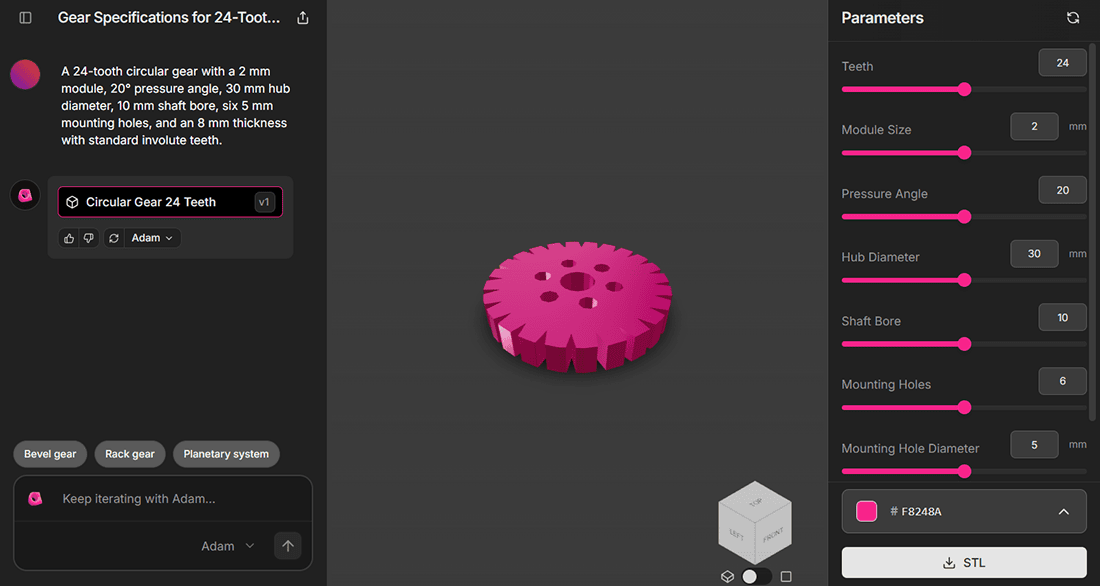

Cette approche consiste à minimiser le nombre de pièces, à sélectionner des composants standards et à choisir des procédés appropriés en fonction du volume de production. Les ingénieurs peuvent utiliser un logiciel de préparation de devis instantané pour comparer rapidement les coûts de différents designs et quantités, ce qui facilite le processus. De plus, les spécialistes de la fabrication et de l’approvisionnement peuvent apporter des informations précieuses concernant les diverses options disponibles.

Lorsque l’on utilise l’approche Design to Cost, il est essentiel de se souvenir qu’il s’agit d’une approche stratégique qui traite le coût comme une contrainte de design dès le lancement du projet. Mais il ne s’agit pas de diminuer le coût de production par n’importe quel moyen.

Exemple : Le design de meubles d’IKEA intègre les principes DfC à chaque étape. En utilisant des pièces standardisées et des matériaux peu coûteux et à haute résistance comme des noyaux en carton alvéolé pris en sandwich entre des panneaux de fibres, ils réduisent considérablement les coûts tout en maintenant l’apparence et la fonctionnalité des meubles.

Design pour l’assemblage (DfA)

La main-d’œuvre à l’étape d’assemblage représente souvent une part significative des coûts de fabrication globaux et constitue une source majeure de problèmes de qualité. Le Design pour l’assemblage (DfA) vise à simplifier ce processus pour réduire les erreurs et accélérer la production.

Les principaux outils pour atteindre ces objectifs sont :

- La minimisation du nombre de pièces pour réduire la complexité.

- La conception du design pour un assemblage du haut vers le bas afin d’utiliser la gravité.

- Création d’éléments qui se positionnent automatiquement et utilisation des symétries pour empêcher les erreurs d’orientation.

- Détrompage

- Des fixations intelligentes comme les encliquetages ou les trous pré-taraudés.

- Sous-assemblages modulaires pour permettre du travail en parallèle

- Accessibilité

Les avantages clairs sont un temps d’assemblage réduit, moins d’erreurs (même avec une formation d’opérateur moins poussée) et une qualité de produit améliorée.

Exemple : les bacs à poussière de Dyson sont transparents et utilisent des encliquetages. Ceci rend le processus d’assemblage facile à suivre et moins sujet aux erreurs, ce qui est idéal à la fois pour le prototypage et la production de masse.

Design pour la fabrication (DfM)

Le design pour la fabrication (DfM) adapte le design à la réalité de l’atelier de fabrication. Le fait de tenir compte de la disponibilité et des limites des méthodes de production assure des coûts raisonnables, des délais courts et diminue fortement le danger de réclamations grâce à une qualité élevée.

Les principes clés incluent la préférence pour des procédés largement disponibles, le design pour des outils standards et la sélection de matériaux faciles à usiner ou à former. Un design que de nombreux fabricants peuvent produire sans communication intensive assure la stabilité de la chaîne d’approvisionnement.

C’est un gros avantage d’avoir un ingénieur de production disponible pour une consultation si des questions surviennent, car il y a beaucoup de spécificités à prendre en compte. Une grande partie des bonnes pratiques dépend également des volumes de production.

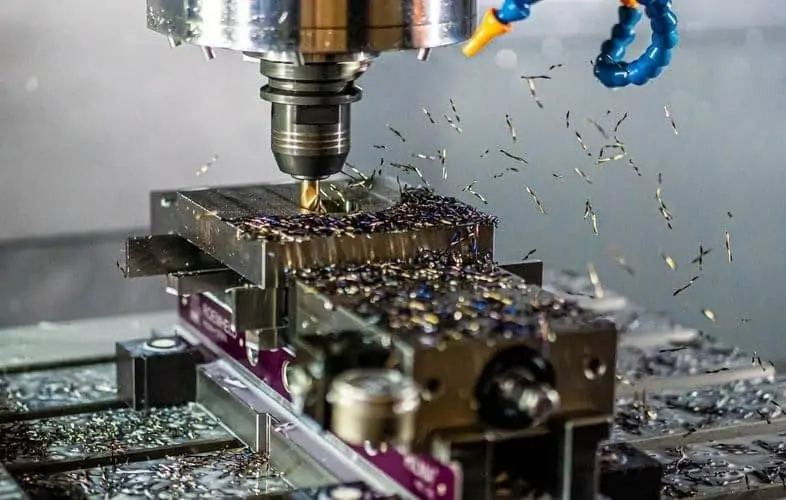

Exemples : Rayons de courbure recommandés pour l’épaisseur du matériau en pliage à la presse, placement adéquat des lignes de joint du moule sous pression et utilisation de tolérances justifiables en usinage CNC.

Design pour l’inspection (DfI)

Le design pour l’inspection (DfI) garantit que les éléments critiques peuvent être mesurés et vérifiés efficacement pendant la production et tout au long de la durée de vie opérationnelle du produit.

L’inspection devrait être facile et, idéalement, ne nécessiter aucun équipement spécialisé.

Stratégies essentielles :

- Faciliter l’accès aux dimensions critiques.

- Incorporer des fonctionnalités de données de références claires pour effectuer des mesures cohérentes.

- Éviter les mesures indirectes qui nécessitent un calcul.

Un excellent design prend en compte à la fois les configurations de mesure en atelier de production, telles que les machines à mesurer tridimensionnelle (machine CMM), et l’équipement d’inspection sur site, tels que les pieds à coulisse, les micromètres et la simple vérification visuelle.

Des fonctionnalités d’inspection bien conçues permettent le contrôle statistique des procédés et la détection précoce des erreurs avant qu’un lot complet de pièces défectueuses ne soit produit.

Exemple : Les longerons d’aile d’avion comportent des ports d’inspection qui donnent accès aux connexions boulonnées internes et aux joints structurels, permettant des inspections de sécurité critiques sans nécessiter le démontage de l’aile.

Design pour la chaîne d’approvisionnement (DfSC)

La chaîne d’approvisionnement englobe tout, des matières premières aux partenaires de fabrication. Le design pour la chaîne d’approvisionnement vise à réduire la dépendance aux sources uniques et à atténuer les risques d’approvisionnement.

Les ingénieurs de design jouent un rôle crucial en sélectionnant des matériaux et des composants qui sont facilement disponibles auprès de sources multiples.

Même si des pièces achetées identiques ont de nombreux vendeurs, elles peuvent provenir d’une seule source. Parfois, de nombreuses entreprises fabriquent des produits suivant les mêmes mesures principales, ou il existe de nombreux fournisseurs pour les pièces de rechange (par ex., les pièces de classe B dans l’automobile).

La sélection des matériaux est cruciale, mais l’approvisionnement en classes peu courantes (« exotiques ») peut être difficile, une fragilité récemment mise en évidence par les problèmes de chaîne d’approvisionnement mondiale. Pourtant, ces matériaux sont souvent vitaux et constituent parfois le seul choix réalisable.

La réutilisation de pièces achetées similaires dans différents designs confère aux équipes d’approvisionnement un levier de négociation grâce aux quantités cumulées.

Dans l’ensemble, la prise en compte des chaînes d’approvisionnement offre clairement des coûts réduits, des délais de livraison plus courts, des stocks inférieurs et de la résilience pendant les périodes de turbulence.

Exemple : Une approche standard consiste à limiter la variété des éléments de fixation standard utilisés, généralement entre 20 et 40 types uniques. Ceci englobe généralement les dimensions métriques courantes (par exemple, M6, M8 et M10), chacune offrant une sélection de deux à trois variations de longueur.

Phase d’utilisation

La phase d’utilisation se projette sur la durée de vie opérationnelle du produit, en se concentrant sur la performance, la sécurité et la longévité. L’objectif est de garantir que le produit fonctionne comme prévu, protège ses utilisateurs et puisse être facilement entretenu.

Les principales méthodes de design pour X (DfX) utilisées dans cette phase sont :

| Méthodologie | Domaines d’application |

| Design pour la sécurité (DfS) | Identifier et atténuer les dangers pour les utilisateurs et les opérateurs. |

| Design pour la qualité (DfQ) | Intégrer la qualité dès la phase de design grâce à des spécifications robustes. |

| Design pour la fiabilité (DfR) | Maximiser la durée de vie et minimiser les taux de défaillance. |

| Design pour la maintenance (DfM) | Simplifier l’entretien et le remplacement des composants afin de réduire les temps d’arrêt. |

Design pour la sécurité (DfS)

La sécurité est un élément fondamental. Le design pour la sécurité identifie et atténue les dangers afin de protéger les utilisateurs, les opérateurs et le personnel de service tout au long du cycle de vie du produit. Bien que des normes existent, les ingénieurs doivent également user de bon sens dans leurs designs.

Les principales considérations comprennent :

- Éliminer les dangers : L’élimination des bords et angles coupants, le recouvrement des pièces mobiles, l’utilisation de protections, l’étiquetage des éléments importants, les mécanismes de contrôle intuitifs et la prévention des erreurs jouent tous un rôle important.

- Contrôles d’Ingénierie : Recouvrir les pièces mobiles, utiliser des protections et mettre en œuvre des mécanismes de sécurité intégrée.

- Avertissements : Fournir des désignations et des indicateurs clairs si quelque chose ne fonctionne pas correctement.

- Ergonomie : Prendre en compte l’exposition à long terme des opérateurs de machines aux produits chimiques, aux risques électriques ou aux contraintes répétitives.

Exemple : Les scies sur table SawStop intègrent un mécanisme de sécurité révolutionnaire qui détecte le contact avec la peau et arrête la lame en quelques millisecondes, empêchant ainsi les blessures graves.

Design pour la qualité (DfQ)

La qualité signifie essentiellement : « Le produit fonctionne-t-il comme prévu dès sa sortie de l’emballage ? ». Le design pour la qualité (DfQ) se concentre sur la cohérence.

Les principales approches comprennent :

- Robustesse : Concevoir des mécanismes robustes pour fonctionner sous toutes les variations des conditions normales.

- Tolérancement : Sélectionner des tolérances appropriées qui équilibrent fonctionnalité avec capacité de fabrication.

- Prévention des défaillances : Utiliser des matériaux et des processus éprouvés, et effectuer des simulations (telles que la simulation FMEA) pour découvrir les risques potentiels rapidement.

Une bonne qualité renforce la confiance dans la marque et la satisfaction du client tout en réduisant considérablement les paiements de garantie.

Exemple : Le design monocoque des MacBook d’Apple usine l’intégralité du châssis à partir d’un seul bloc d’aluminium par fraisage CNC. Ceci remplace la méthode traditionnelle de soudage de plusieurs pièces estampées ensemble, éliminant les problèmes d’alignement et les points faibles.

Design pour la fiabilité

La fiabilité est la mesure de la durée pendant laquelle votre produit maintient une qualité élevée sans pannes inattendues. La défaillance d’une seule pièce peut paralyser la production dans une usine entière ; les pièces critiques doivent donc être identifiées tôt.

- Marges de sécurité : Appliquer des coefficients de sécurité adéquats pour les charges maximales.

- Protection environnementale : Sélectionner des matériaux qui peuvent résister à l’environnement de fonctionnement spécifique (chaleur, humidité, produits chimiques).

- Philosophie de design : Les ingénieurs peuvent concevoir leur design pour la longévité sous des directives de maintenance strictes ou concevoir leur design pour résister à une mauvaise utilisation. Idéalement, le design pour la fiabilité prend en compte les deux aspects.

Exemple : De nombreux constructeurs automobiles utilisent des chaînes de distribution au lieu de courroies de distribution. Bien que les chaînes ajoutent au coût, elles durent significativement plus longtemps et réduisent le risque de défaillance catastrophique du moteur, améliorant la fiabilité globale du véhicule.

Design pour la maintenance

Même les produits fiables ont des pièces qui s’usent. Le design pour la maintenance se concentre sur le fait de rendre aussi facile que possible la remise en marche du système.

Un design modulaire qui permet le remplacement des composants sans démontage complet est important. Ainsi que l’utilisation de pièces qui peuvent être facilement trouvées sur le marché. L’accès aux pièces d’usure doit être pris en compte. De même, les fonctionnalités d’autodiagnostic et les indicateurs d’usure visibles simplifient la surveillance et le dépannage.

Bien que souvent négligée, une documentation exhaustive, telle que des manuels de service, s’avère extrêmement précieuse lorsqu’une maintenance est finalement requise. De même, pour les projets utilisant l’impression 3D, connaître les matériaux les plus durables pour l’impression 3D est une considération cruciale.

Le temps de disponibilité des machines est un facteur critique dans un environnement d’usine. Un bon design pour la maintenance garantit que lorsqu’un mécanisme s’use, le travail peut reprendre rapidement.

Exemple : Les baies de serveur modernes utilisent des alimentations, des ventilateurs et des baies de disques enfichables à chaud, avec un accès frontal sans outil, permettant aux techniciens de remplacer les composants défectueux en 2 à 3 minutes sans nécessiter d’arrêt complet.

Phase de mise au rebut

La phase finale du cycle de vie du produit porte sur le sort du produit une fois qu’il atteint la fin de sa durée de vie utile. Cette phase est de plus en plus critique en raison de la pression réglementaire et de la demande des consommateurs pour des produits respectueux de l’environnement.

Les principales méthodes de design pour X (DfX) utilisées dans cette phase sont :

- Design pour la durabilité: Minimiser l’impact environnemental par le choix des matériaux et la réduction des déchets.

- Design pour le cycle de vie du produit : Permettre une réutilisation, une remise à neuf et un recyclage efficace.

Design pour la durabilité

La durabilité est devenue un pilier central du design en ingénierie moderne, répondant aux contraintes réglementaires, aux attentes des clients et à la responsabilité d’entreprise.

La première étape consiste à sélectionner le matériau. Idéalement, les matériaux devraient être recyclables ou biodégradables. L’efficacité de l’utilisation des matériaux est également essentielle, en particulier pour la production à grand volume où même une réduction mineure de la masse de matériau diminue considérablement l’empreinte environnementale. L’approvisionnement local en matériaux peut réduire davantage l’empreinte carbone associée au transport.

Les ingénieurs doivent également concevoir leur design pour permettre la séparation des matériaux. Le fait de combiner des matériaux inséparables (comme le surmoulage de certains plastiques sur du métal) peut rendre un produit non recyclable. Un autre aspect essentiel est l’efficacité énergétique ; abaisser l’énergie nécessaire pour qu’un produit accomplisse sa tâche le rend intrinsèquement plus durable.

Exemple : Les villes qui remplacent les ampoules à incandescence traditionnelles des feux de signalisation par des équivalents LED réduisent la consommation d’énergie.

Design pour le cycle de vie du produit

Le design pour le cycle de vie du produit étend la valeur au-delà de la phase d’utilisation initiale par des stratégies de réutilisation, de remise à neuf, de refabrication et de recyclage. Cette approche de type économie circulaire traite la fin de vie comme une opportunité plutôt que comme un problème d’élimination des déchets.

Les piliers clés de cette méthodologie comprennent :

- Concevoir des systèmes modulaires qui permettent le remplacement des composants et les mises à niveau,

- Assurer une construction durable pour permettre de multiples cycles d’utilisation,

- Marquer clairement les matériaux pour faciliter le tri dans les installations de recyclage,

- La normalisation joue également un rôle, permettant aux composants d’être réutilisés sur différentes générations de produits.

Exemple :Fairphone conçoit des smartphones en plaçant la modularité au cœur de sa philosophie. Les utilisateurs peuvent facilement remplacer eux-mêmes les batteries, les modules de caméra et les écrans, prolongeant significativement la durée de vie de l’appareil et réduisant les déchets électroniques.

Le Design pour l’excellence (DfX) signifie simplement « un bon design ».

À bien des égards, les principes du design pour l’excellence peuvent simplement ressembler à un « bon design ». Cependant, le DfX formalise ces concepts en une méthodologie systématique qui met l’accent sur la collaboration et un engagement à l’échelle de l’entreprise envers chaque aspect du cycle de vie du produit.

Les designs qui tirent parti de ces principes ne sont pas seulement fonctionnels ; ils sont réfléchis, durables, adaptés à l’usage et écologiques. Bien que la mise en œuvre du DfX exige plus d’efforts et de ressources en amont, le retour sur investissement — grâce à des coûts inférieurs, une qualité supérieure et des clients plus satisfaits — compense largement le travail demandé.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)