Le prototypage est essentiel dans la fabrication, car il fournit une évaluation tangible de la fonctionnalité et de l’esthétique d’un design avant une production à grande échelle. Son importance réside dans l’identification des défauts de design, l’évaluation de l’interaction avec l’utilisateur et l’amélioration des produits pour répondre aux exigences techniques et aux attentes des consommateurs. Dans le marché en évolution rapide actuel, le prototypage rapide facilite des itérations de design plus rapides et des retours d’information immédiats, garantissant que les produits répondent à des normes élevées et atteignent rapidement le marché.

Qu’est ce que le prototypage rapide ?

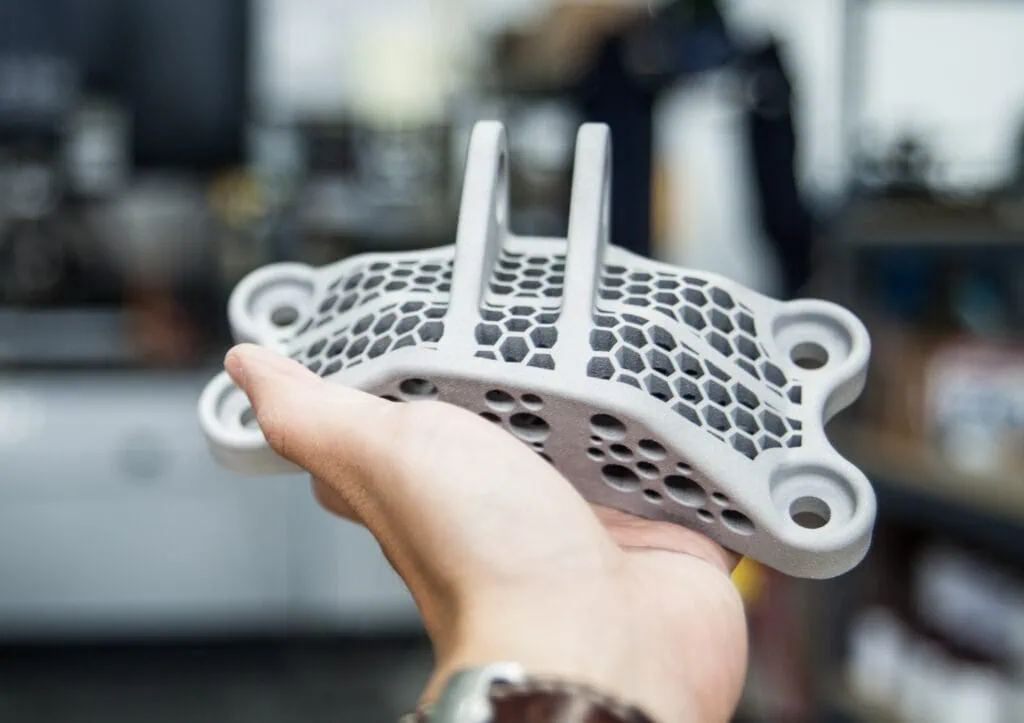

Le prototypage rapide représente une approche révolutionnaire dans la fabrication, facilitant la création rapide de pièces physiques, de modèles ou d’assemblages à l’aide de la conception assistée par ordinateur (CAO) en 3D. Ce procédé innovant utilise principalement la fabrication additive, communément appelée impression 3D.

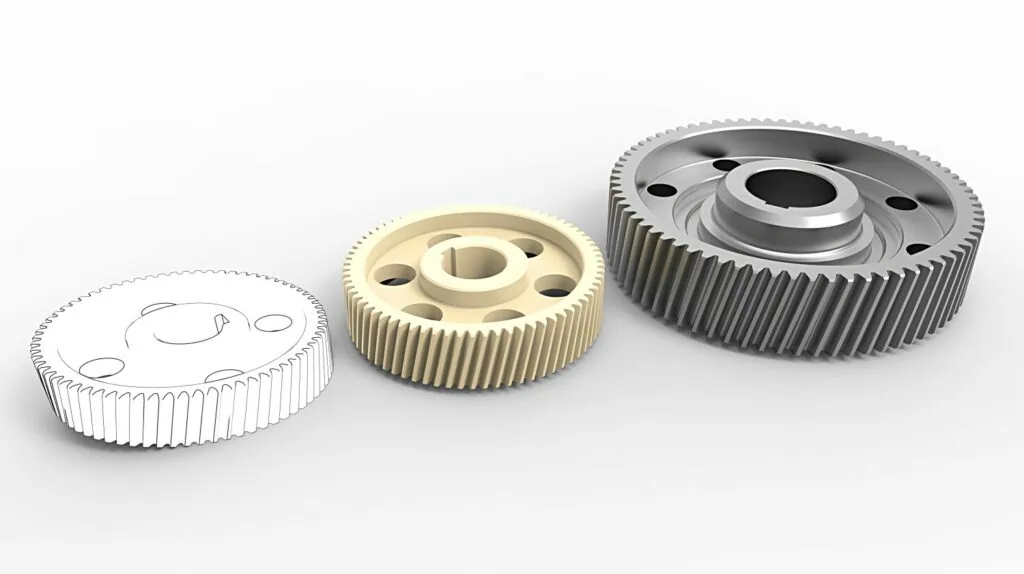

Le fondement du prototypage rapide réside dans sa capacité à transformer rapidement des modèles numériques en prototypes tangibles. Ces prototypes rapides varient en fidélité : les prototypes de haute fidélité ressemblent beaucoup au produit final, tandis que les prototypes de basse fidélité présentent des différences plus prononcées par rapport au produit final, et sont souvent utilisés pour la validation conceptuelle préliminaire.

La mécanique opérationnelle du prototypage rapide englobe un large éventail de techniques de fabrication. Bien que la fabrication additive en couches soit sa forme la plus courante, le processus de prototypage ne se limite pas à cela. D’autres processus plus conventionnels comprennent l’usinage à grande vitesse, la coulée, le moulage et l’extrusion, chacun répondant à des besoins de prototypage distincts.

Par exemple, les processus soustractifs consistent à découper des matériaux par fraisage, meulage ou tournage pour obtenir la forme souhaitée. Les techniques de compression, d’autre part, moulent des matériaux semi-solides ou liquides pour leur donner une forme avant la solidification, comme on le voit dans la coulée ou le frittage par compression.

Ces divers processus mettent en évidence la polyvalence du prototypage rapide, le rendant adaptable à diverses exigences de design et de matériaux.

Avantages du prototypage dans le domaine du développement de produits

- Développement accéléré des produits : le prototypage rapide permet des cycles d’itération et de développement plus rapides que les méthodes traditionnelles, réduisant ainsi les délais de mise sur le marché des produits. Cette réactivité rapide est essentielle dans l’environnement de marché en évolution rapide actuel, où la capacité de passer rapidement du concept au produit peut faire la différence entre les entreprises.

- Économies de coûts : en identifiant les défauts de conception et les problèmes fonctionnels au début du processus de développement, le prototypage aide à éviter des révisions coûteuses au cours des étapes ultérieures de la production.

- Créativité accrue : le prototypage rapide encourage l’expérimentation et l’innovation en fournissant un retour d’informations rapide sur les concepts de design, favorisant une approche du développement de produits plus itérative et plus créative.

- Feedback en temps réel : Tester des prototypes avec de vrais utilisateurs permet d’avoir un retour immédiat, permettant aux designers de prendre des décisions éclairées et d’effectuer des ajustements en fonction des préférences et des besoins des utilisateurs.

- Personnalisation et adaptation : Le prototypage rapide permet la création de produits sur mesure adaptés aux besoins spécifiques des utilisateurs, améliorant ainsi la satisfaction et la fidélité des clients.

- Atténuation des risques : En permettant des tests et une validation précoce des concepts, le prototypage rapide réduit le risque de défaillance du produit et garantit que les produits finaux répondent aux attentes des clients et aux demandes du marché.

Prototypes de basse fidélité vs. Prototypes de haute fidélité : Choisir la bonne approche

Les prototypes de basse fidélité sont les représentations initiales d’un concept, ils sont donc souvent simplistes et produits rapidement. Ils sont principalement utilisés pour tester des concepts plus généraux, tels que des croquis en papier ou des maquettes en carton. Leur objectif principal est de valider l’idée globale d’un produit, permettant une itération rapide et un retour d’informations des utilisateurs dès les premières étapes du design.

À l’inverse, les prototypes de haute fidélité reproduisent de près les fonctionnalités, l’apparence et l’interface utilisateur du produit final. Ils sont plus affinés et offrent une expérience utilisateur réaliste, ce qui les rend idéaux pour des tests détaillés et des présentations aux différents intervenants du projet.

Les prototypes de haute fidélité sont généralement utilisés dans les dernières étapes du processus de développement du produit, étapes pendant lesquelles un retour d’informations détaillé sur les fonctionnalités et l’interface utilisateur du produit est essentiel.

Exploration des technologies de prototypage rapide

Dans le tableau suivant, nous avons mis en évidence les avantages, les considérations à prendre en compte et les applications appropriées des technologies de fabrication additive et des méthodes de fabrication plus traditionnelles pour le prototypage rapide.

| Technologie de prototypage rapide | Avantages | Considérations | Applications appropriées |

| Stéréolithographie (SLA) | Excellente finition de surface, diverses options de matériaux | Vitesse plus lente, la résine peut devenir fragile, nécessite des structures de support | Production en petites quantités, prototypes détaillés |

| Frittage sélectif par laser (SLS) | Pièces durables, adaptées aux géométries complexes, pas besoin de structures de support, finition de surface avancée avec post-traitement | Finition de surface granuleuse | Prototypes fonctionnels, pièces complexes |

| Multi Jet Fusion (MJF) | Fabrication rapide, pas besoin de structures de support, finition de surface avancée avec post-traitemen | Finition de surface plus rugueuse qu’avec la SLA | Prototypes fonctionnels, pièces complexes |

| Frittage laser direct de métal (DMLS) | Grande variété d’alliages métalliques, géométries complexes, excellentes propriétés des matériaux | Production lente, coûts élevés | Prototypes métalliques, pièces à hautes performances |

| Dépôt de fil fondu (FDM) | Prototypes abordables, grand choix de matériaux (y compris ULTEM et ABS ESD7) | Finition de surface modérée, résistance inférieure dans l’axe Z, adaptabilité limitée aux tests fonctionnels | Modèles conceptuels, prototypes fonctionnels |

| Usinage CNC | Excellente précision, matériaux variés | Coûts d’installation élevés, limitations géométriques | Pièces à haute tolérance, test fonctionnel |

| Coulée sous vide | Large gamme de résines, adaptées aux petites et moyennes pièces, outillage rapide | La finition de la surface varie, des problèmes potentiels de tolérance , les moules s’usent rapidement | Pièces de pré-production, tests fonctionnels |

Sélection de la technologie de prototypage optimale

Lors du choix de la technologie de prototypage optimale, plusieurs facteurs critiques doivent être pris en compte pour garantir la bonne exécution du processus de prototypage. Les facteurs les plus importants sont les suivants :

- Coût : Évaluez l’investissement initial, les coûts opérationnels et les dépenses de matériaux associés à chaque technologie de prototypage pour vous assurer qu’elle correspond aux contraintes budgétaires.

- Compatibilité des matériaux : Prenez en compte les matériaux requis pour le prototype et vérifiez si la technologie choisie est compatible avec les matériaux souhaités, y compris pour des facteurs tels que la résistance, la durabilité et la flexibilité.

- Contraintes de fidélité : Évaluez le niveau de détail et de précision requis pour le prototype, en veillant à ce que la technologie sélectionnée puisse atteindre la fidélité souhaitée, qu’elle soit élevée ou basse.

- Adéquation de l’application : Déterminez les contraintes spécifiques du prototype, telles que les tests fonctionnels, la représentation visuelle ou la production finale, et sélectionnez la technologie qui convient le mieux à l’application prévue.

- Délai d’exécution : Évaluez le délai d’exécution de chaque technologie de prototypage, en tenant compte de facteurs tels que la vitesse de production, le temps de configuration et les délais d’exécution des matériaux, afin de respecter efficacement les délais du projet.

- Complexité de la géométrie : Considérez la complexité de la géométrie du prototype, y compris les caractéristiques complexes, les surplombs et les structures internes, et choisissez une technologie capable de reproduire avec précision ces éléments.

- Évolutivité : Tenez compte de l’évolutivité de la technologie de prototypage pour les besoins de production futurs, en veillant à ce qu’elle puisse répondre à des volumes et à une demande accrus sans compromettre la qualité ou l’efficacité.

Comparaison des technologies de prototypage

Ce tableau fournit une comparaison concise des différents processus de prototypage rapide selon deux facteurs clés : les prototypes haute fidélité et les tests fonctionnels. Chaque technique de prototypage rapide a ses forces, ce qui les rend adaptées à des applications et à des contraintes spécifiques.

| Processus de prototypage rapide | Prototypes de haute fidélité | Tests fonctionnels |

| Stéréolithographie (SLA) | ✓ Excellente finition de surface et précision dimensionnelle | ✓ Représentation précise des pièces fonctionnelles |

| Frittage sélectif par laser (SLS) | ✓ Haut niveau de détail et de précision | ✓ Convient pour tester des pièces dans des matériaux d’utilisation finale |

| Multi Jet Fusion (MJF) | ✓ Excellentes finitions de surface et propriétés | ✓ Capable de produire des pièces avec des propriétés mécaniques homogènes |

| Frittage laser direct de métal (DMLS) | ✓ Produit des pièces métalliques avec d’excellentes propriétés de matériaux | ✓ Permet de tester des pièces dans des matériaux métalliques réels |

| Dépôt de fil fondu (FDM) | ✗ Finition de surface et précision dimensionnelle limitées | ✓ Convient pour le prototypage rapide et les tests fonctionnels de pièces simples |

| Usinage CNC | ✓ Excellente précision et précision dimensionnelle | ✓ Capable de produire des prototypes fonctionnels dans divers matériaux |

| Coulée sous vide | ✓ Capable de produire des prototypes détaillés de haute qualité | ✓ Idéal pour les tests fonctionnels des pièces de pré-production en quantité faible à moyenne |

Prototypes de haute fidélité

- La stéréolithographie, le frittage sélectif par laser, le MJF, le frittage direct au laser métallique (également appelé fusion sélective au laser), l’usinage CNC et la coulée sous vide sont tous capables de produire des prototypes de haute fidélité avec une excellente finition de surface, une excellente précision dimensionnelle et des détails complexes.

- Chaque technologie offre des avantages uniques tels que la possibilité de produire des pièces dans des matériaux spécifiques (SLA, SLS, DMLS), d’excellentes propriétés des matériaux (DMLS) ou un fini de surface de haute qualité (coulée sous vide).

Tests fonctionnels

- La stéréolithographie, le frittage sélectif par laser, la fusion multijet, le frittage direct de métal par laser, l’usinage CNC et la coulée sous vide conviennent aux tests fonctionnels en raison de leur capacité à produire des représentations précises des pièces fonctionnelles.

- Le processus de fabrication additive FDM est également adapté aux tests fonctionnels, malgré ses limites en termes de finition de surface et de précision dimensionnelle, car il peut produire rapidement des prototypes fonctionnels de pièces simples.

Meilleures pratiques pour un prototypage rapide efficace

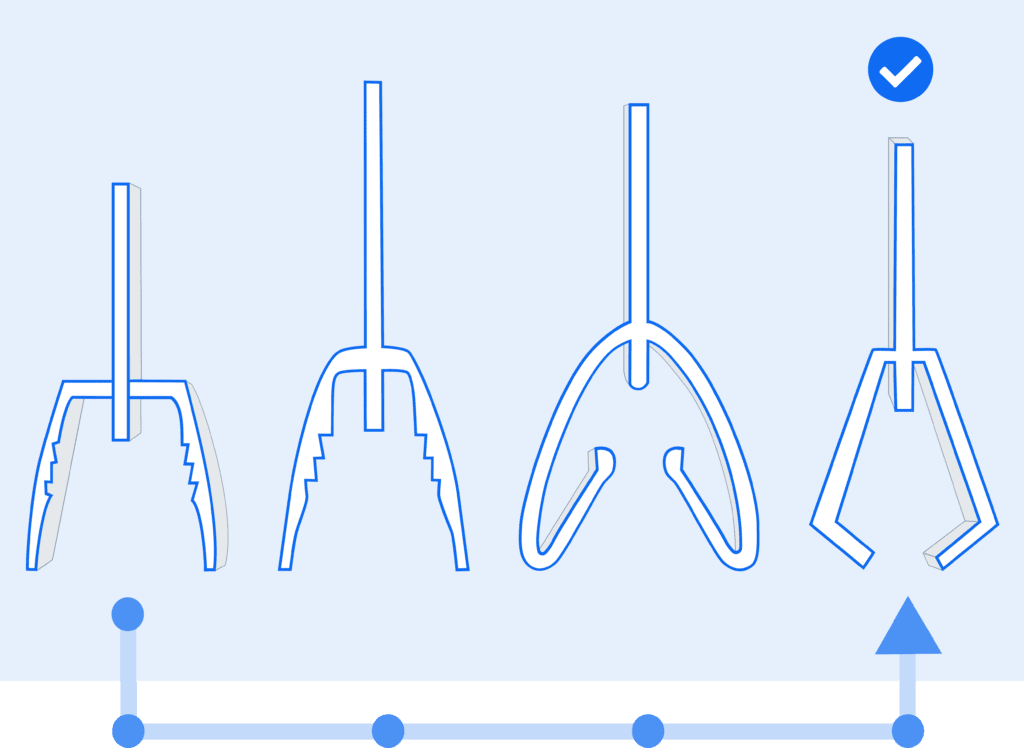

- Développement et tests rapides : le prototypage rapide nécessite un développement rapide pour créer rapidement des prototypes. Cela permet aux équipes de tester rapidement des idées et de recueillir immédiatement les retours d’informations de vrais utilisateurs. En développant rapidement plusieurs itérations, les équipes peuvent affiner rapidement les prototypes, accélérer le processus de développement global et réduire les délais de mise sur le marché.

- Amélioration itérative : L’adoption de cycles de test rapides permet des améliorations itératives tout au long du processus de prototypage. Les retours des utilisateurs sont inestimables pour identifier les domaines d’amélioration, permettant aux designers d’affiner les prototypes personnalisés et d’améliorer la convivialité. L’amélioration itérative garantit que les prototypes évoluent de manière dynamique, aboutissant à des produits finaux plus affinés et plus conviviaux pour les utilisateurs.

- Implication des intervenants du projet : impliquer les parties prenantes, y compris les clients, les membres de l’équipe et les investisseurs, est essentiel pour réussir le prototypage rapide. Un engagement régulier garantit l’alignement avec les objectifs commerciaux et les besoins des utilisateurs, guidant ainsi le processus de développement dans la bonne direction.

- Apprentissage continu : L’adoption d’une culture d’apprentissage continu et d’adaptation est essentielle pour une amélioration permanente du prototypage rapide. L’utilisation des informations tirées des activités de prototypage pour éclairer les futures itérations de développement favorise l’innovation et la croissance. En apprenant continuellement des expériences et en adaptant les stratégies en conséquence, les équipes peuvent affiner leur approche du prototypage et favoriser une amélioration continue.

L’évolution et l’impact du prototypage rapide dans la fabrication

Le prototypage rapide est une pierre angulaire de la fabrication moderne, révolutionnant le processus de développement de produits. En améliorant considérablement l’efficacité, la créativité et la précision, le prototypage rapide accélère les itérations de design, permet une amélioration itérative et facilite des tests rentables avec de vrais utilisateurs. La diversité des technologies de prototypage rapide, de l’impression 3D aux processus de fabrication plus traditionnels tels que l’usinage CNC, offre des solutions sur mesure pour divers besoins de l’industrie, comblant l’écart entre le design conceptuel et la réalisation du produit final.

Alors que les techniques de prototypage rapide continuent d’évoluer avec les avancées en matière de matériaux, de précision et de vitesse, elles sont prêtes à révolutionner encore davantage le développement de produits, ouvrant de nouvelles frontières dans la fabrication. En fin de compte, le prototypage rapide signifie une ère de transformation dans la façon dont les produits sont conçus, testés et mis sur le marché, façonnant l’avenir de la fabrication.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)