Les gabarits et les fixations constituent des outils essentiels pour la fabrication, et ils sont conçus pour améliorer la vitesse, la précision et l’homogénéité de la production. Les gabarits sont des appareils conçus sur mesure qui guident les outils de découpe et de perçage afin d’assurer un placement précis des éléments tels que les trous ou les coupes. Par exemple, dans l’industrie automobile, les gabarits de perçage sont essentiels pour positionner précisément les trous sur des composants métalliques.

Les fixations, quant à elles, maintiennent fermement les pièces pendant l’usinage sans guider l’outil lui-même. Couramment utilisées pour les usinages CNC, les fixations stabilisent les pièces pendant des opérations telles que le fraisage ou le tournage. Dans les chaînes de montage, les fixations jouent un rôle essentiel en sécurisant les composants et en assurant un alignement et un ajustement corrects tout au long des différentes étapes du montage. Par exemple, les fixations avancées dans la fabrication automobile sont conçues pour positionner les pièces avec précision, réduisant ainsi les erreurs et minimisant les ajustements manuels.

En offrant stabilité et répétabilité, les gabarits et les fixations permettent une production uniforme à grande échelle, réduisent les déchets et les reprises, et sont essentiels dans les tâches nécessitant une haute précision, telles que le soudage ou la fabrication d’appareils médicaux.

Guide de référence rapide : différences clés entre les gabarits et les fixations

Aussi bien les gabarits que les fixations sont utilisés pour contrôler des pièces de travail pendant les processus de production. Les gabarits guident l’outil de découpe pour les tâches de précision, tandis que les fixations maintiennent la pièce de manière sécurisée sans guider l’outil d’usinage. Cependant, il existe certains aspects supplémentaires qui peuvent les différencier :

Choix d’un procédé de fabrication pour les gabarits et les fixations

Au moment de décider de la méthode de fabrication des gabarits et des dispositifs de fixation, le choix de la bonne méthode dépend de l’application, du coût et des propriétés du matériau. L’impression 3D est une option viable pour les dispositifs de fixation, notamment dans les chaînes de montage pour lesquelles une personnalisation pour des pièces spécifiques est nécessaire, ou lorsque des géométries complexes et des designs légers améliorent l’efficacité et l’adaptabilité. Mais quand devriez-vous utiliser ce procédé plutôt que l’usinage CNC ? Voici un tableau de comparaison pour vous aider à prendre la meilleure décision :

| Aspect | Impression 3D | Usinage CNC |

| Personnalisation et complexité | Excellent pour les designs complexes et irréguliers avec des éléments internes ou pour la consolidation de pièces ; permet des fixations et des gabarits hautement personnalisés sans coût supplémentaire. | Limité à des géométries plus simples ; les designs complexes nécessitent souvent de nombreuses pièces usinées à assembler en un seul élément. |

| Vitesse et délai d’exécution | Idéal pour les fixations personnalisées sur les chaînes de montage, l’impression 3D permet des modifications de design et des itérations rapides, réduisant les délais de 40 à 90 % pour les gabarits et dispositifs de fixation complexes et flexibles | Des délais d’exécution plus longs en raison de l’installation, de l’outillage, et des procédés d’usinage ; idéal pour la stabilité et la répétabilité de la production sur le long terme. |

| Coût | Coûts plus faibles pour les gabarits et fixations à faible volume, personnalisé ou ponctuels ; déchets de matériaux minimaux et coûts de main d’œuvre réduits. | Coûts de production plus élevés, en particulier pour les petites séries ; l’installation, les matériaux bruts, et l’emploi d’une main d’oeuvre spécialisée font augmenter les dépenses. |

| Sélection du matériau | Compatible avec une gamme de matériaux allant des thermoplastiques (ABS, Nylon) aux polymères à hautes performances (ULTEM, PEEK) ; convient aux gabarits ergonomiques et légers. | Des matériaux plus résistants tels que l’acier et l’aluminium sont privilégiés pour les applications intensives à forte usure pour lesquelles la durabilité et la résistance du matériau sont essentielles. |

| Durabilité et résistance | Adapté aux applications à faible et moyenne contrainte ; peut utiliser des designs hybrides avec des inserts pour améliorer la résistance à l’usure ; limité par la résistance du matériau. | Offre une durabilité et une résistance supérieures, en particulier dans les applications lourdes ; l’usinage CNC produit des gabarits et des fixations robustes pour les environnements à forte charge. |

| Finition de surface et contraintes de dimensions | Convient aux petites fixations complexes ; un post-traitement peut être nécessaire pour obtenir des finitions plus lisses ; les pièces plus grandes peuvent subir des déformations | Produit de meilleures finitions de surface et une meilleure précision dimensionnelle ; adapté aux fixations plus grandes qui nécessitent des tolérances précises et des surfaces lisses. |

| Applications idéales | Parfait pour les fixations et les gabarits légers, complexes ou ergonomiques ; idéal pour les tâches de montage uniques, l’alignement de précision pour lesquelles les mises à jour de design sont fréquentes, comme dans les chaînes de montage automobile où un outillage adaptable est crucial pour des améliorations itératives | Idéal pour les fixations et les gabarits volumineux, durables et de grande taille pour lesquels les performances à long terme et la précision sont essentielles. |

Types de gabarits

Voici un aperçu des différents types de gabarits, accompagnés d’une brève description et des applications les plus courantes.

| Type de gabarit | Description | Applications |

| Gabarit de perçage

|

Guide les forets sur des emplacements précis, couramment utilisés dans les environnements de production à grande échelle pour garantir la répétabilité. | Opérations de perçage. |

| Gabarit modèle

|

Gabarits basés sur des modèles pour créer des motifs identiques. Le gabarit est fixé sur le composant à usiner. | Principalement utilisé pour percer des trous dans de larges composants, maintenant un espacement constant et précis entre ces trous. |

| Gabarit à plaque

|

Un gabarit à plaque est une amélioration du gabarit modèle grâce à une intégration de douilles de perçage sur le modèle. Le gabarit à plaque est utilisé pour percer des trous dans de grandes pièces, en maintenant un espacement adéquat entre eux. | Amélioration des opérations de perçage répétitives. |

| Gabarit d’indexage

|

Un gabarit d’indexage permet de faire tourner une pièce de manière incrémentale pour atteindre la prochaine position de perçage. | Utilisé lorsque plusieurs trous doivent être percés à intervalles égaux autour d’un motif circulaire. |

| Gabarit en U

|

Conçu avec un canal pour maintenir les pièces à usiner, même les pièces cylindriques, apportant ainsi une stabilité pour l’usinage. | Opérations de perçage, de fraisage et de taraudage. |

Types de fixations

Le tableau suivant fournit un aperçu des différents types de fixation couramment utilisées comme équipement de fabrication afin de maintenir en place et de stabiliser des pièces de travail en toute sécurité pendant les diverses opérations d’usinage et de montage.

| Type de fixation | Description | Applications |

| Étau

|

Un étau est un outil de serrage polyvalent conçu pour fixer fermement une pièce à usiner ou à monter pendant les opérations de fabrication ou de montage. Il est doté de deux mâchoires : une fixe et une réglable, permettant à l’opérateur de saisir fermement des matériaux de différentes tailles. | Usinage des métaux, opérations de perçage/fraisage/coupe et travaux de montage. |

| Fixation de fraisage

|

Une fixation de fraisage est un appareil spécialisé qui maintient fermement une pièce de travail pendant des opérations de fraisage. Les fixations de fraisage sont adaptées aux contraintes spécifiques du processus de fraisage, souvent dotés de pinces ou de repères réglables qui maintiennent la pièce dans une position exacte. | Fraisage CNC de précision, contournage et profilage, découpe de rainures et de fentes, et fraisage de face. |

| Équerre de montage

|

Une équerre de montage maintient en position une pièce de travail à un angle spécifique, habituellement 90 degrés, pendant les opérations d’usinage et les autres opérations. Elle se compose d’une plaque plate rectangulaire avec des côtés perpendiculaires, ce qui lui permet de supporter la pièce à usiner dans diverses positions angulaires. | Usinage/perçage de surfaces angulaires, rectification de précision, opérations de montage nécessitant un positionnement angulaire, soudage à des angles définis et tâches d’inspection et de mesure à des angles définis. |

| Fixation de soudage

|

Une fixation de soudage est conçue pour maintenir fermement les pièces de travail pendant les opérations de soudage. Les fixations de soudage sont conçues pour être adaptées à la géométrie et aux contraintes spécifiques de la pièce de travail, comportant souvent des pinces, des repères et des supports qui maintiennent le matériau en position. | Soudage de montages complexes, fixation de pièces à usiner pour éviter les mouvements ou les déformations, positionnement de composants pour le soudage multi-angle, le soudage par points, le soudage par couture et le soudage de pièces de grande taille ou de forme irrégulière. |

| Fixation d’inspection

|

Une fixation d’inspection maintient fermement en place une pièce de travail pendant les inspections de contrôle qualité. Elle garantit que la pièce est correctement alignée et fermement fixée, facilitant les mesures et les vérifications des dimensions critiques, des géométries et des tolérances. En plus d’améliorer la précision, les fixations d’inspection peuvent aider l’opérateur à déplacer plus facilement des composants volumineux et lourds. | Vérification dimensionnelle des pièces usinées, contrôle des tolérances critiques, assistance au déplacement et à l’alignement de composants lourds, garantie d’un alignement répétable pour les contrôles qualité, inspection de pièces de forme irrégulière et vérification de la cohérence des produits pour les productions à grande échelle. |

Considérations de design pour les gabarits et les fixations

Un design approprié des gabarits et des fixations permet d’assurer la précision, la répétabilité et l’efficacité des processus de fabrication. Leur succès dépend d’une application rigoureuse des principes d’ingénierie, de la compréhension des contraintes opérationnelles et de la prise en compte de la technologie spécifique (impression 3D ou usinage CNC) et de ses applications. Voici les considérations essentielles qui doivent guider le développement de gabarits et de fixations efficaces :

- Appliquez le principe 3-2-1 pour sécuriser les pièces de manière précise dans l’espace tridimensionnel.

- Sélectionnez des matériaux adaptés en fonction de leur solidité, de leur résistance à l’usure et de leur ergonomie.

- Incorporez de la modularité pour assurer une flexibilité et une reconfiguration rapide.

- Privilégiez l’ergonomie en réduisant le poids et en assurant une manipulation sûre et facile.

- Prenez en compte les contraintes de tolérance pour la précision et la stabilité dimensionnelle.

1. Localisation et serrage de la pièce

Le principe 3-2-1 est une méthode pour positionner correctement les pièces de travail dans un espace en trois dimensions. Il s’appuie sur la fixation de la pièce à trois points sur un plan, deux sur un deuxième plan et un sur un troisième. Cela contraint entièrement la pièce, empêchant tout mouvement indésirable pendant les processus d’usinage.

2. Sélection du matériau et durabilité

Ce tableau présente un aperçu des différents matériaux couramment utilisés pour les gabarits et les fixations, et met en évidence leurs avantages et leurs applications idéales :

| Matériau | Avantages | Applications idéales |

| Acier pour outil | Bonne solidité et grande résistance à l’usure ; idéal pour une utilisation intensive et à long terme | Les applications à usage intensif nécessitent de la durabilité et une grande durée de vie |

| Aluminium | Poids plus léger ; privilégié pour son ergonomie et sa facilité de manipulation | Applications pour lesquelles la facilité de manipulation et l’ergonomie de l’opérateur sont importantes |

| Approche hybride | Combine des fixations imprimés en 3D légères avec des inserts en acier trempé pour une meilleure résistance à l’usure. | Scénarios nécessitant un équilibre entre la légèreté du design et la résistance à l’usure aux points critiques |

3. Modularité et adaptabilité

Dans les industries où la variabilité du design des pièces est élevée, les fixations modulaires constituent une solution flexible. Ces systèmes permettent une reconfiguration rapide, réduisant ainsi le besoin de fixations dédiées à chaque pièce. Cette polyvalence permet de minimiser le temps d’installation, permettant des transitions plus rapides entre les différentes séries de production.

De plus, l’incorporation d’éléments ajustables dans une fixation, tels que des mécanismes de glissement ou de pivot, peuvent accroître la flexibilité et l’adaptabilité de la fixation pour une utilisation future sur différentes pièces ou tâches, diminuant encore davantage les temps morts.

4. Ergonomie et sécurité de l’opérateur

L’ergonomie joue un rôle crucial dans le design d’élément, en particulier pour les environnements de fabrication répétitifs. Réduire le poids des fixations à l’aide de matériaux légers, comme les polymères imprimés en 3D, peut faciliter la manipulation pour ces opérateurs. De même, le design d’un accès facile à la pièce, par exemple en utilisant des poignées bien placées et en évitant les bords tranchants, réduit le risque de blessures et de fatigue.

5. Précision et tolérance

La tolérance nécessaire pour le produit final a un impact significatif sur le design et la construction des gabarits et des fixations. Pour les pièces de travail nécessitant des tolérances moins serrées, les gabarits peuvent être fabriqués à l’aide de méthodes moins précises, comme la découpe laser ou le soudage. Cependant, des applications de haute précision, comme la fabrication d’appareils médicaux ou pour le secteur de l’aérosptial, nécessite des fixations usinées avec des tolérances extrêmement serrées. Ces fixations doivent maintenir une stabilité dimensionnelle pour garantir la répétabilité et la précision pendant la production.

Dans le secteur de la fabrication de précision, les fixations doivent conserver des dimensions stables lorsque soumises à diverses conditions environnementales et forces d’usinage. La sélection du matériau devrait prendre en compte des facteurs tels que la dilatation thermique et des contraintes mécaniques afin de maintenir la précision de la fixation au cours de plusieurs cycles d’utilisation.

Eléments clés des gabarits et des fixations

Conformément aux considérations essentielles en matière de design, il est important de comprendre les composants fondamentaux qui composent les gabarits et les fixations. Ces éléments sont essentiels pour maintenir la précision, la durabilité et l’efficacité de tout processus d’usinage ou d’assemblage. Les principaux composants comprennent le corps, les appareils de localisation, les mécanismes de serrage et les guides d’outil, chacun remplissant une fonction spécifique pour assurer le succès opérationnel de la fixation.

Corps

Le corps sert de structure centrale du gabarit ou de la fixation, fournissant la rigidité et le support nécessaires à tous les autres éléments. Diverses configurations sont utilisées en fonction de la complexité de l’opération d’usinage et de la géométrie de la pièce. Par exemple :

- Les corps plans conviennent pour des installations simples avec une complexité des pièces limitée.

- Les corps en canal et en boîte offrent une résistance structurelle accrue et sont souvent utilisés dans des tâches d’usinage plus exigeantes.

- Les corps à feuilles ou superposés offrent une flexibilité pour les configurations multi-usages ou modulaires, pour lesquelles des ajustements fréquents ou une variété de pièces sont nécessaires.

Appareils de localisation

Les appareils de localisation positionnent la pièce par rapport à l’outil de coupe. Leur fonction principale consiste à établir et à maintenir les relations spatiales requises, en s’assurant que la pièce à usiner reste dans la position adéquate tout au long de l’opération d’usinage. Les appareils de localisation courants comprennent :

- Ergot de guidage : Des simples cylindres ou cônes qui s’insèrent dans des trous ou des fentes correspondants de la pièce à usiner pour assurer l’alignement.

- Broches jack : Des broches réglables qui offrent une flexibilité dans le support de pièces à usiner de forme irrégulière, en particulier lorsque les méthodes de localisation standard ne sont pas réalisables.

- Broches de support : Ces broches fournissent un support supplémentaire aux pièces usinées avec des matériaux minces ou légers, empêchant ainsi la flexion ou les vibrations pendant l’usinage.

Dispositifs de serrage

Un serrage efficace est un facteur clé du design pour assurer la stabilité de la pièce à usiner pendant l’usinage. Les dispositifs de serrage doivent fournir une force suffisante pour maintenir la pièce fermement sans provoquer de déformation. Le choix de la méthode de serrage dépend de la spécificité de l’application, de la géométrie de la pièce et des forces d’usinage. Des dispositifs de serrage courants comprennent :

- Serres-joints : Ces serres-joints sont utilisés pour répartir uniformément la force de serrage sur des surfaces planes, minimisant ainsi le risque de déformation. Ils sont idéaux pour les pièces volumineuses ou délicates pour lesquelles une pression constante est nécessaire.

- Serre-joints en C : Versatiles et adaptés aux applications générales, les serres-joints en C sont souvent utilisés lorsque d’autres options de serrage plus spécialisées ne sont pas disponibles.

- Serre-joints latéraux : Offrant un serrage latéral, les serres-joints latéraux sont particulièrement utiles dans les configurations où le serrage doit éviter d’obstruer la zone d’usinage, comme dans les opérations CNC multiaxes.

Guides et douilles pour outillage

Pour les gabarits, en particulier les gabarits de perçage et de taraudage, les guides d’outil assurent l’alignement précis des outils de coupe avec la pièce à usiner. Les douilles sont souvent utilisées pour maintenir cet alignement au fil du temps, en empêchant l’usure du corps du gabarit. Les types de douilles utilisées comprennent :

- Douilles renouvelables : Elles sont conçues pour être facilement remplaçables, offrant une longévité au gabarit en protégeant les zones critiques de l’usure. Les douilles renouvelables sont couramment utilisées dans les opérations de haute précision à grande échelle.

- Douilles à sertir : elles sont insérées dans le corps du gabarit. Elles offrent une insertion sécurisée et une facilité d’entretien sans nécessiter de remplacements fréquents.

- Douilles de perçage : Celles-ci permettent des changements d’outils rapides sans nécessiter le démontage du gabarit, ce qui les rend idéales pour les processus nécessitant plusieurs tailles ou types d’outils.

Comparaison des méthodes de serrage

La stabilité et la précision d’une pièce à usiner pendant l’usinage ou le montage dépendent fortement de la méthode de serrage. Chaque type de serrage comporte des avantages et des inconvénients spécifiques, selon la force nécessaire et les caractéristiques de la pièce à usiner. Vous trouverez ci-dessous une comparaison technique des méthodes de serrage couramment utilisées :

| Type de serrage | Avantages | Inconvénients | Applications | Utilisé dans les gabarits/fixations |

| Crampon articulé | Maintien sécurisé et rapide | Limité aux forces de faible intensité | Usinage et montage légers | Les deux |

| Pince à vis | Force de serrage importante | Opération plus lente | Usinage à haute intensité | Les deux |

| Pince pneumatique | Opération automatisée et à haute vitesse | Nécessite une source d’alimentation | Production à grande échelle | Fixations |

| Étau de serrage | Force de serrage élevée et ajustable | Encombrant et prenant beaucoup d’espace | Usinage, soudage | Fixations |

| Pince magnétique | Idéal pour les surfaces lisses et planes | Limité aux matériaux ferreux | Usinage et montage légers | Les deux |

Avancées modernes des gabarits et des fixations

Les avancées technologiques ont considérablement amélioré la fonctionnalité, l’efficacité et l’adaptabilité des gabarits et des fixations, les transformant en outils plus intelligents et plus polyvalents pour les environnements de fabrication modernes. Voici certaines innovations clés :

Fixations et gabarits intelligents

Les fixations et les gabarits intelligents sont équipés de capteurs et de systèmes basés sur l’IA qui surveillent en permanence les conditions d’usinage et effectuent des ajustements en temps réel. Ces technologies améliorent la précision, réduisent les erreurs, et améliorent globalement l’efficacité du processus. La capacité de surveiller des facteurs tels que l’usure de l’outil, la température et les vibrations, est particulièrement bénéfique dans des industries comme l’aéronautique et l’automobile, dans lesquelles même de petites déviations peuvent entraîner des reprises coûteuses ou des risques pour la sécurité.

Systèmes de serrage par le vide

Les systèmes de serrage par le vide offrent une alternative avancée aux serrages mécaniques traditionnels, en particulier pour la fixation de pièces plates ou délicates. En créant un joint d’étanchéité sous vide entre la pièce à usiner et le dispositif, ces systèmes éliminent le besoin de forces de serrage physiques qui peuvent déformer les matériaux minces ou flexibles.

Optimiser la fabrication avec des gabarits et des fixations

Les gabarits et les fixations sont des outils de fabrication indispensables, offrant des avantages tels qu’une meilleure précision, efficacité et répétabilité. Il est important de noter que les gabarits et les fixations couvrent une gamme de complexités, allant des outils simples et manuels aux systèmes avancés alimentés par l’IA. En sélectionnant la bonne solution adaptée à vos besoins de fabrication, qu’elle soit traditionnelle ou de pointe, vous pouvez réduire les erreurs, minimiser les déchets et assurer une production constante et de haute qualité.

Investissez du temps dans le design et la fabrication de gabarits ou de fixations pour votre application. Bien que des versions plus simples puissent fonctionner pour le prototypage, des gabarits et des fixations robustes et bien conçus sont essentiels pour les processus de production à grande échelle. Concentrez-vous sur la simplicité en matière de design, mais dédiez suffisamment de temps au développement. Cela conduira à une meilleure qualité des produits et à une efficacité de production accrue.

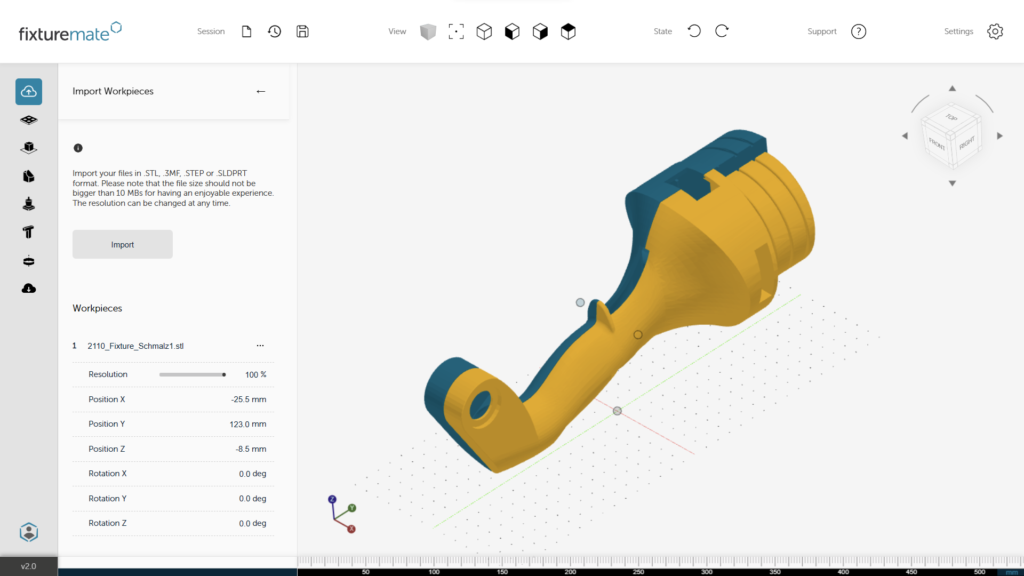

fixturemate : Gabarits sur mesure pour l’impression 3D

Concevez facilement des gabarits sur mesure grâce à un outil gratuit et intuitif. Exportez vos fichiers 3D optimisés pour l’impression 3D en seulement 20 minutes vers votre compte Xometry.

Quelles approches innovantes avez-vous prises pour améliorer la précision et l’efficacité de vos gabarits et de vos fixations ? Quels sont les facteurs que vous placez en priorité lorsque vous avez à choisir entre des gabarits et fixations traditionnels et à la pointe de la technologie ? Partagez vos réflexions !

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)