La technologie MJF est une technologie de fusion sur lit de poudre développée par HP qui utilise la chaleur et des agents chimiques pour produire des pièces en plastique détaillées et à haute résistance. Contrairement aux méthodes basées sur l’extrusion, le MJF crée des pièces denses et isotropes avec une excellente finition de surface et des performances mécaniques élevées, ce qui rend ce procédé adapté aussi bien au prototypage fonctionnel qu’à la production industrielle.

Le MJF offre de nombreux avantages : des vitesses de fabrication rapides, une résolution de détail précise et la capacité de produire des géométries complexes sans structures de support. C’est aussi l’une des options les plus rentables pour la production de volume moyen à élevé, grâce à son imbrication efficace et à ses temps de refroidissement courts. Les matériaux courants comprennent le PA 12, le PA 11, le polypropylène et le TPU — tous sélectionnés pour leur durabilité, leur flexibilité et leur résistance à la chaleur.

1. Maintenir une épaisseur de paroi appropriée

Les parois trop fines peuvent se déformer ou devenir fragiles, tandis que les parois excessivement épaisses peuvent entraîner une accumulation de chaleur pendant l’impression et provoquer un gauchissement ou un refroidissement inégal. Ces problèmes sont particulièrement critiques pour le MJF en raison de la dynamique thermique de la fusion sur lit de poudre.

Les variations brusques de l’épaisseur des parois peuvent également générer des contraintes internes, affectant la précision dimensionnelle et les performances structurelles, notamment sur les surfaces planes ou les grandes pièces.

Règle empirique :

- Concevez des parois d’au moins 0,7 mm d’épaisseur pour le PA 12, et jusqu’à 2,0 mm pour les matériaux plus rigides.

- Des parois de seulement 0,6 mm d’épaisseur sont possibles avec des supports internes, mais 1,3 mm est préférable pour obtenir des résultats constants.

- Évitez les parois de plus de 6 mm d’épaisseur, car l’excès de matière peut entraîner des contraintes internes et des distorsions.

- Maintenez une épaisseur de paroi uniforme sur toute la pièce pour réduire les risques de gauchissement.

- Ajoutez des nervures ou des congés pour renforcer les zones minces et répartir les contraintes plus uniformément.

2. Renforcez les éléments longs et fins

Les éléments fins comme les porte-à-faux, les crochets ou les clips sont particulièrement vulnérables avec le processus MJF. Sans renforcement adéquat, ils peuvent se plier, se casser ou se voiler en raison de la géométrie non supportée ou de contraintes concentrées.

Ce risque augmente avec des ratios longueur sur largeur élevés ou des transitions brusques, particulièrement dans la direction Z, où les pièces MJF sont plus exposées à un chauffage et refroidissement irréguliers.

Règle empirique :

- Pour les porte-à-faux d’une largeur < 1 mm, maintenez le ratio longueur sur largeur (L/W)<1.

- Utilisez une épaisseur minimale de 1 mm pour la base des porte-à-faux afin d’assurer leur durabilité.

- Ajoutez des congés ou des nervures aux points de contrainte ou aux éléments étendus.

- Évitez les arêtes vives et utilisez des transitions douces et progressives pour minimiser les contraintes mécaniques.

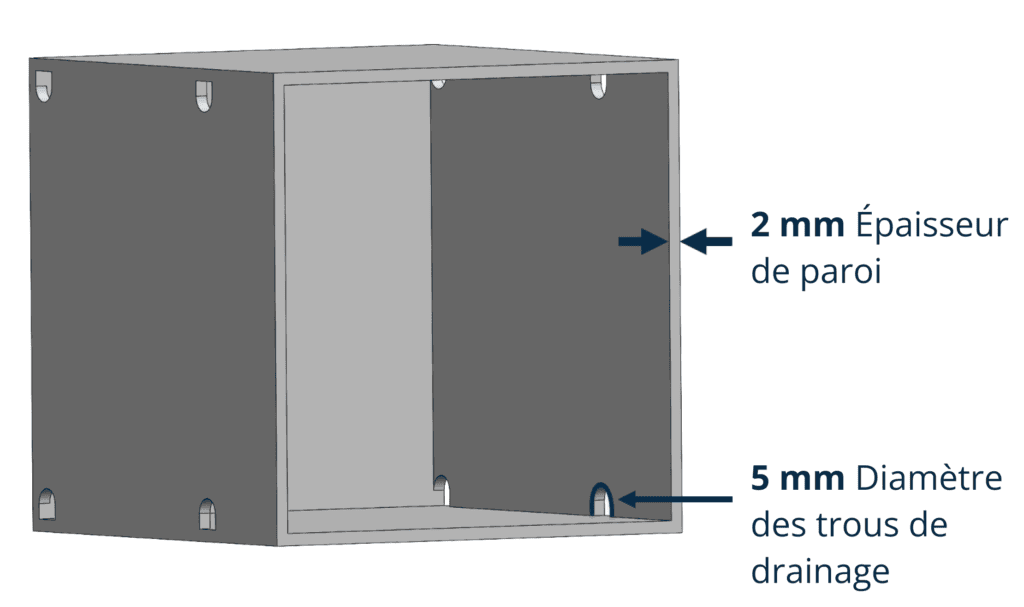

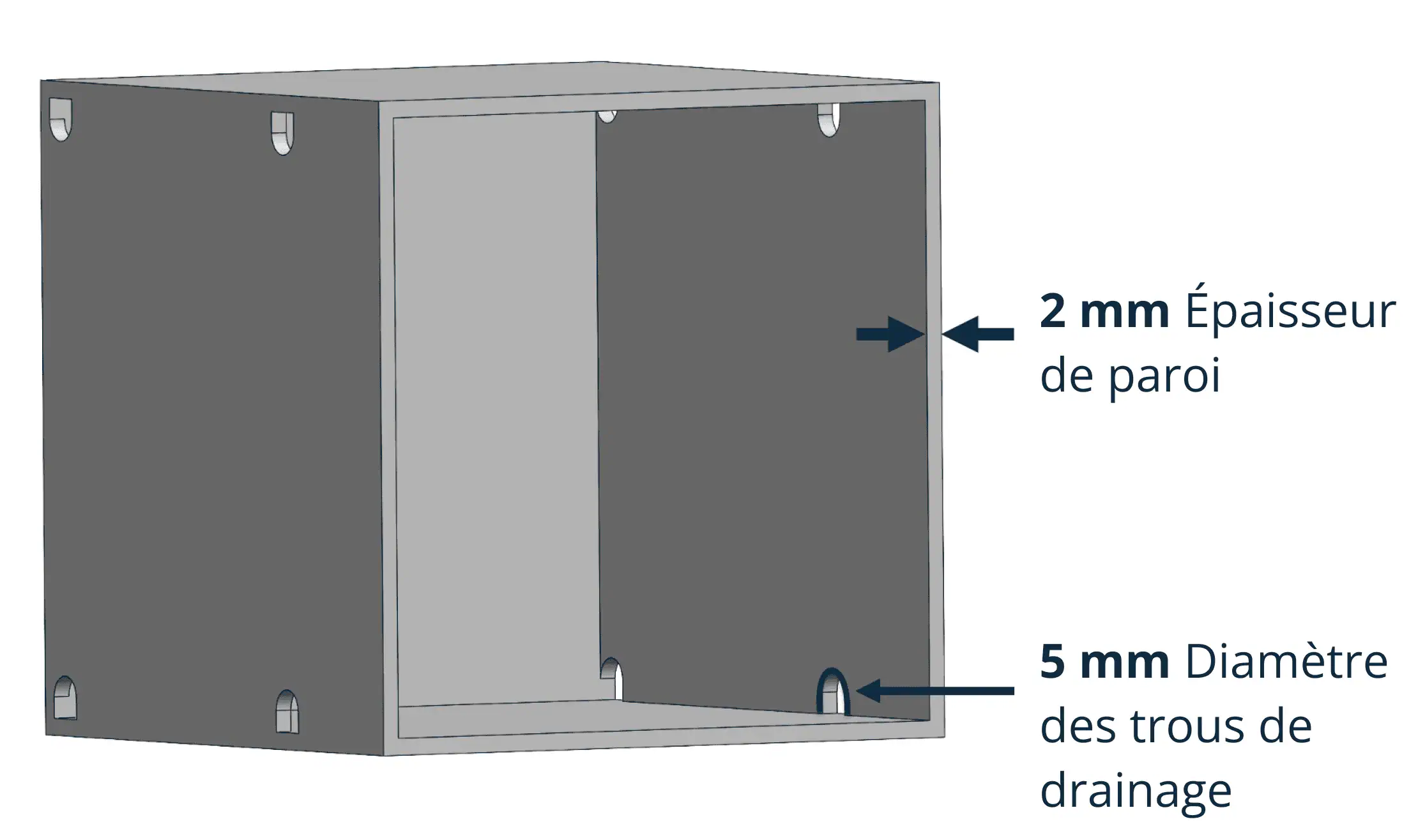

3. Optimiser les structures internes et les structures creuses

Les espaces fermés tels que les corps creux, les conduits ou les treillis ont tendance à piéger la poudre non fusionnée. Sans drainage adéquat, la matière piégée augmente le poids de la pièce et complique le post-traitement, particulièrement pour les géométries complexes. Si ce problème n’est pas corrigé, cela peut entraîner une mauvaise qualité de surface ou des conduits bloqués, rendant la pièce inutilisable ou plus difficile à nettoyer.

Règle empirique :

- Incluez au moins deux trous de drainage (chacun ≥ 5 mm) sur les côtés opposés des pièces creuses.

- Maintenez un écart minimal de 1 mm entre les poutres du treillis pour une évacuation efficace de la poudre.

- Dans les conduits, ajoutez un élément de type bande ou chaîne afin de faciliter le retrait de la poudre après impression.

- Pour les conduits plus étroits que 5 mm, utilisez un outil de nettoyage flexible après l’impression.

- Maintenez une épaisseur de paroi de 2 à 3 mm dans les pièces creuses et incluez des perforations si elles sont entièrement fermées.

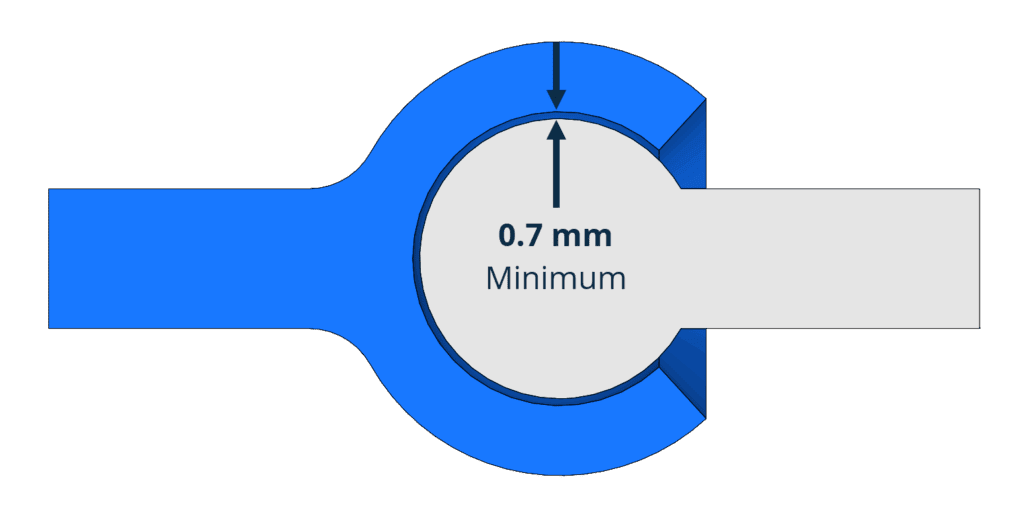

4. Prévoyez un jeu adéquat entre les pièces

Les pièces conçues pour s’emboîter, glisser ou tourner ensemble doivent inclure un jeu suffisant. Si l’écartement est trop faible, les surfaces peuvent fusionner pendant l’impression ou se désaligner après l’assemblage. Comme le MJF ne prend pas en compte les tolérances mécaniques ou le frottement dans les modèles numériques, les designers doivent compenser avec des écartements fonctionnels basés sur le comportement réel.

Règle empirique :

- xPièces imprimées ensemble : dégagement minimal de 0,7 mm.

- Pour l’assemblage post-impression : utilisez un jeu de 0,4 mm, ou 0,2 mm pour les ajustements serrés.

- Si les parois sont < 3 mm d’épaisseur, des interstices d’une largeur aussi faible que 0,3 mm peuvent fonctionner, mais nécessitent des tests.

- En CAO, alignez les pièces pour refléter la position d’assemblage réelle.

- Ajoutez des dessins ou des notes pour signaler les pièces amovibles lors du post-traitement.

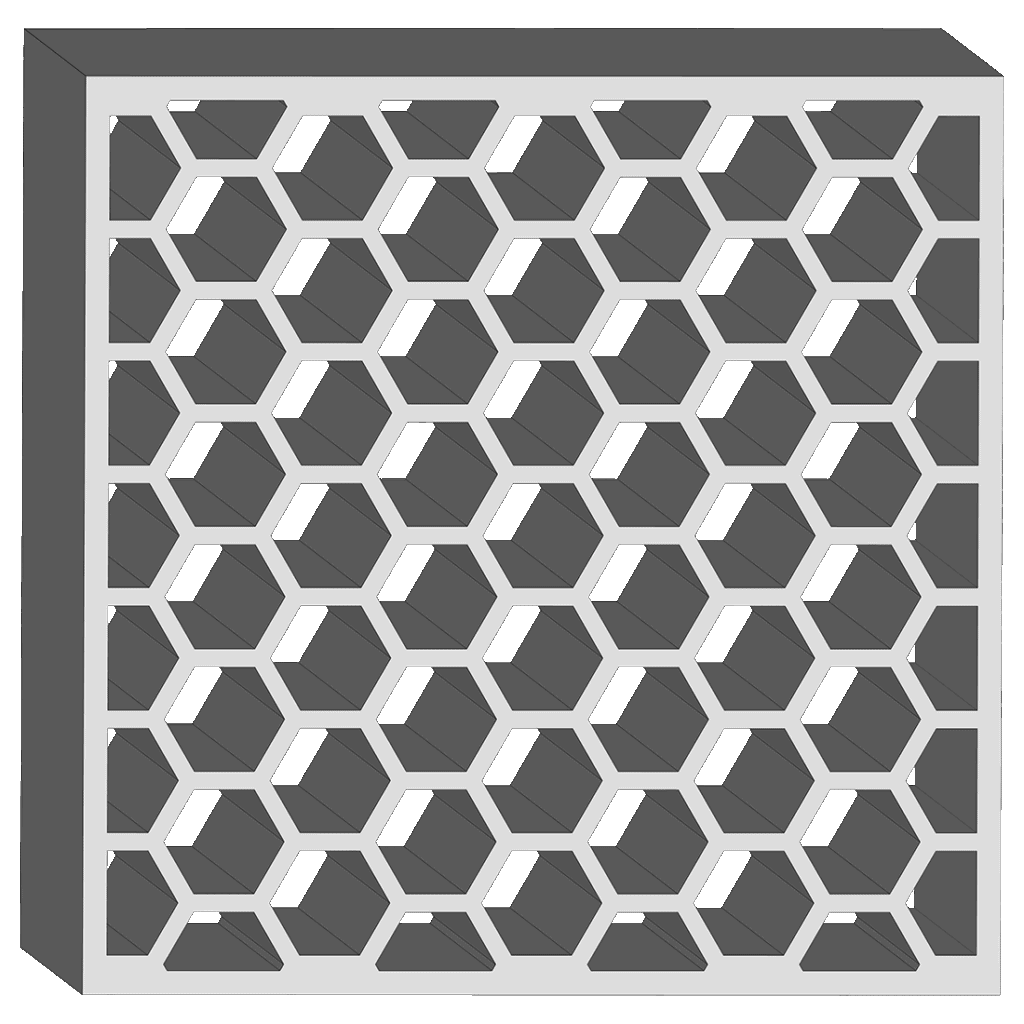

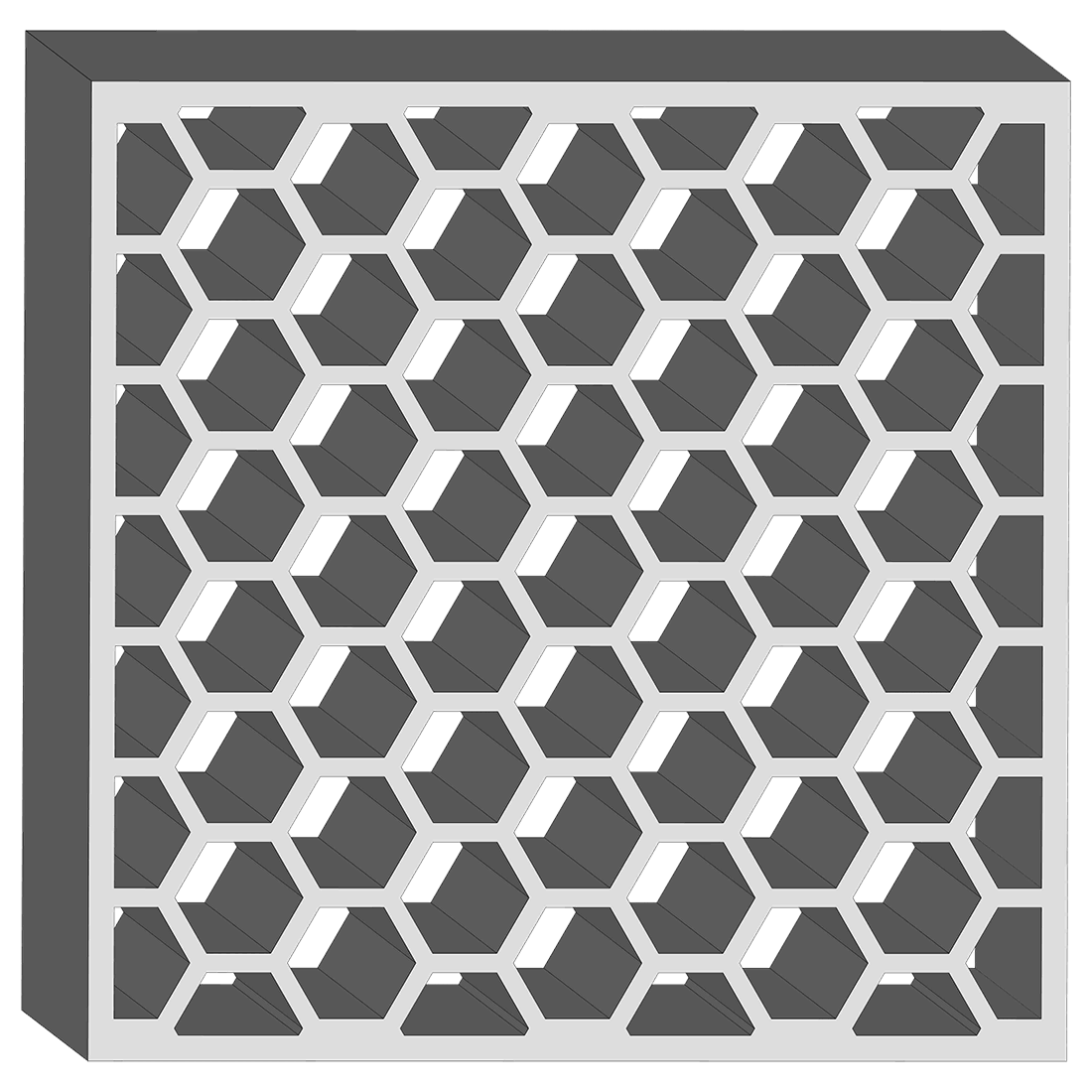

5. Évitez les grandes surfaces plates

Les surfaces plates et larges, en particulier celles imprimées parallèlement au plan de fabrication, ont tendance à se déformer en raison de la distribution inégale de la chaleur et du retrait. L’ajout de nervures de renfort risque d’aggraver le problème en concentrant les contraintes. Les surfaces déformées réduisent la précision dimensionnelle, créent des défauts cosmétiques et peuvent altérer l’intégration fonctionnelle de la pièce.

Règle empirique :

- Éviter les surfaces plates et larges (par ex., des surfaces de la taille d’une feuille A4) dans la mesure du possible.

- Remplacer les grandes surfaces par des structures en treillis, des évidements ou des nervures afin de réduire les contraintes thermiques.

- Placer les zones plates près de la partie inférieure de la fabrication afin de minimiser les effets liés à l’axe Z.

- Maintenir une épaisseur minimale de 0,3 mm dans les zones larges afin d’éviter le recourbement.

6. Minimisez le gauchissement des pièces longues

Les pièces minces et allongées sont particulièrement sujettes au retrait et à la déformation. Lorsqu’une zone refroidit plus vite qu’une autre, une tension interne s’accumule et provoque le gauchissement de la pièce, en particulier avec des changements brusques de l’épaisseur de la section. Cette déformation entraîne souvent des courbures, des bords irréguliers ou des pièces qui ne respectent pas les tolérances dimensionnelles.

Règle empirique :

- Évitez les ratios supérieurs à 10 pour 1 (longueur par rapport à la largeur) dans les sections non supportées.

- Augmentez l’épaisseur de paroi pour équilibrer le refroidissement pour les éléments longs.

- Utilisez des transitions fluides pour éviter la formation de contraintes en raison de changements brusques de géométrie.

- Évidez ou utilisez des structures en treillis internes afin d’assurer une distribution de matière et un refroidissement plus uniformes.

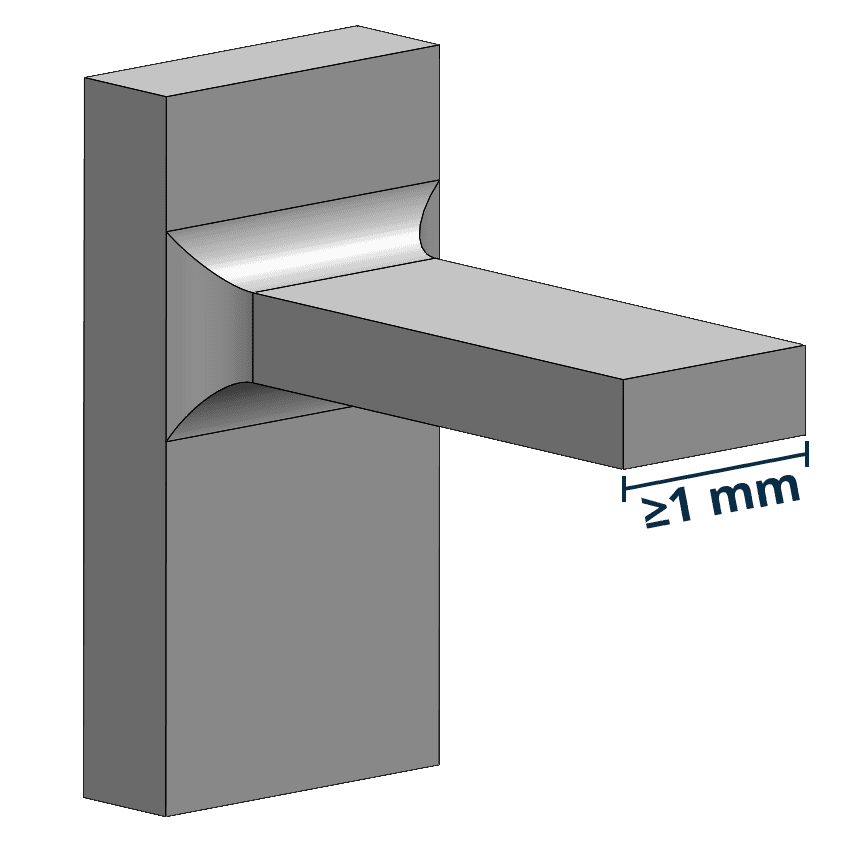

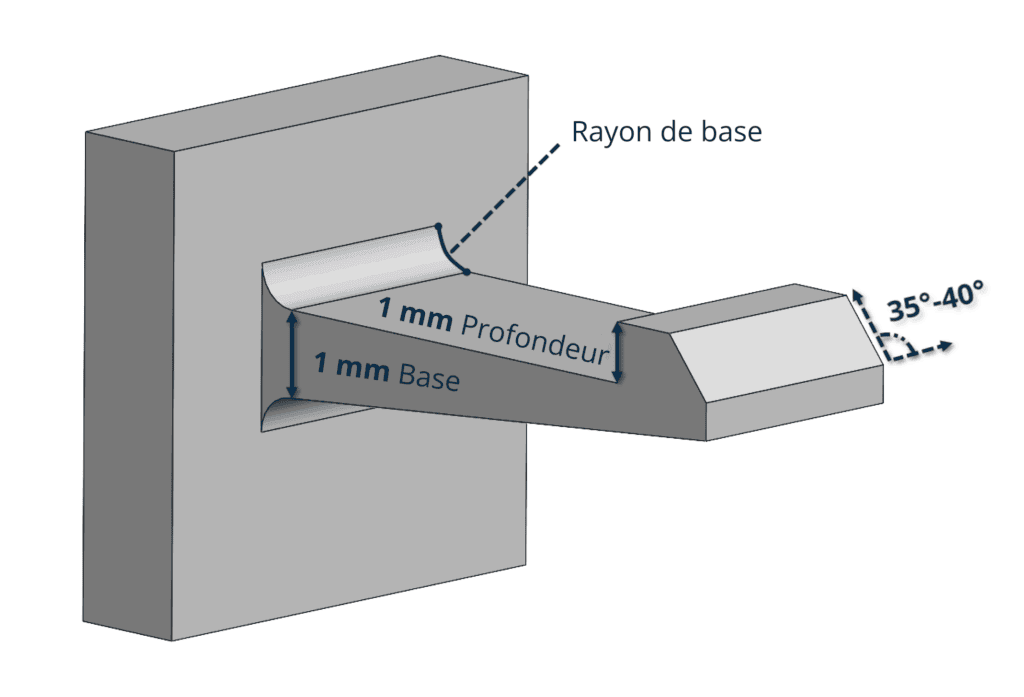

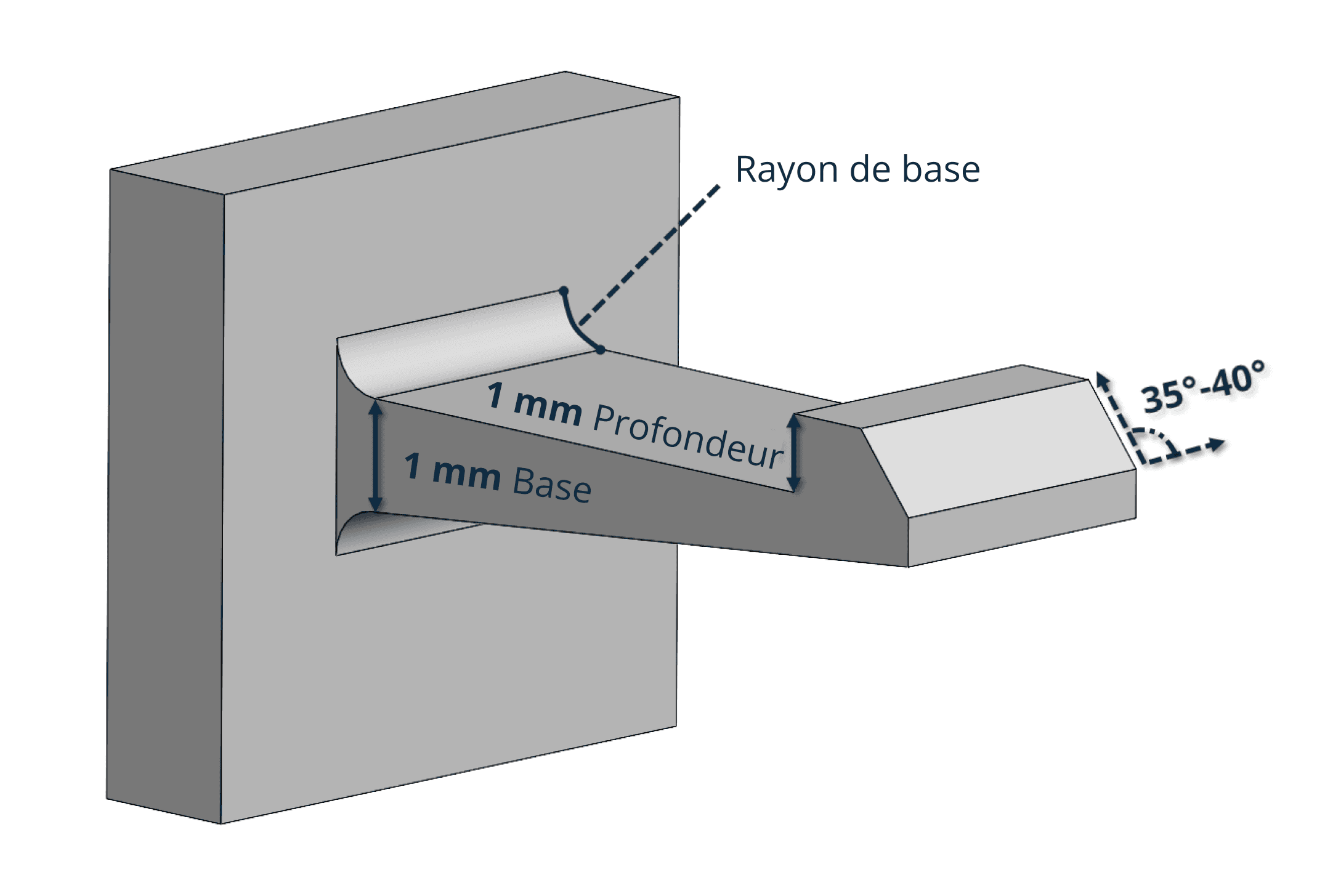

7. Concevoir des encliquetages pour le procédé MJF

Les encliquetages constituent un moyen simple d’assembler les pièces plastiques, mais ils nécessitent un dimensionnement soigneux pour assurer leur flexibilité et éviter les ruptures. Si les angles des surplombs sont trop vifs ou si la poutre est trop rigide, elle risque de casser lors du montage.

Concevoir pour le MJF signifie comprendre comment le matériau fléchit et où relâcher les contraintes lors de l’engagement.

Règle empirique :

- Épaisseur de la base : ≥ 1 mm pour le porte-à-faux.

- Profondeur du surplomb : ≥ 1 mm pour un verrouillage sécurisé.

- Ajoutez des rayons égaux à la moitié de l’épaisseur de la base à la base pour répartir la déformation.

- Chanfreinez l’extrémité du surplomb pour réduire la force d’insertion.

- Maintenez l’angle d’assemblage entre 35° et 40° et réduisez les dimensions des poutres pour réduire les contraintes.

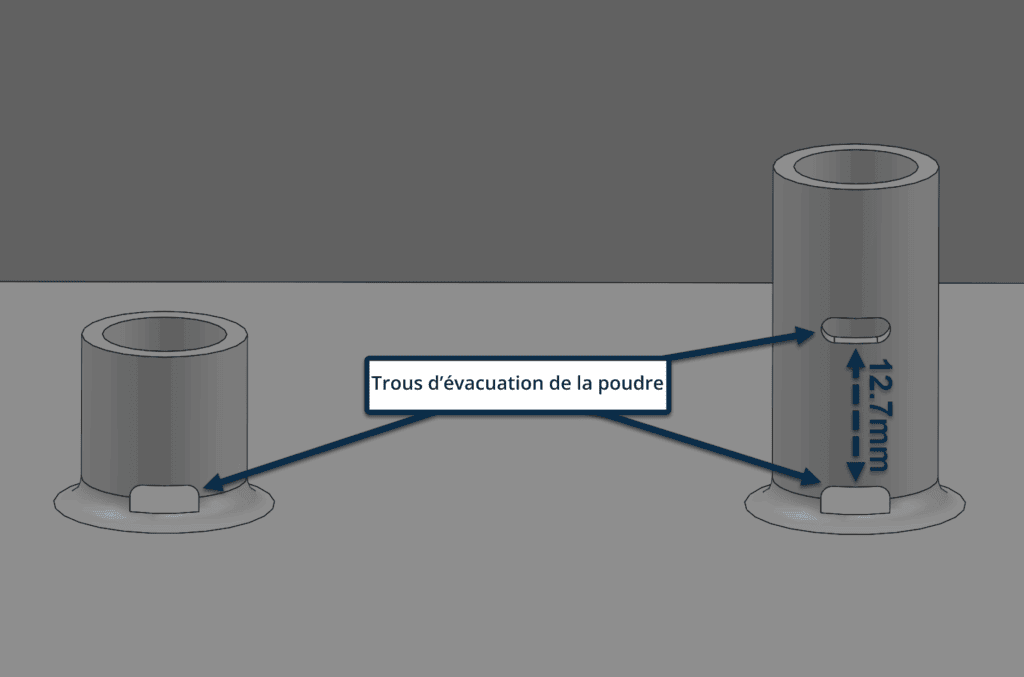

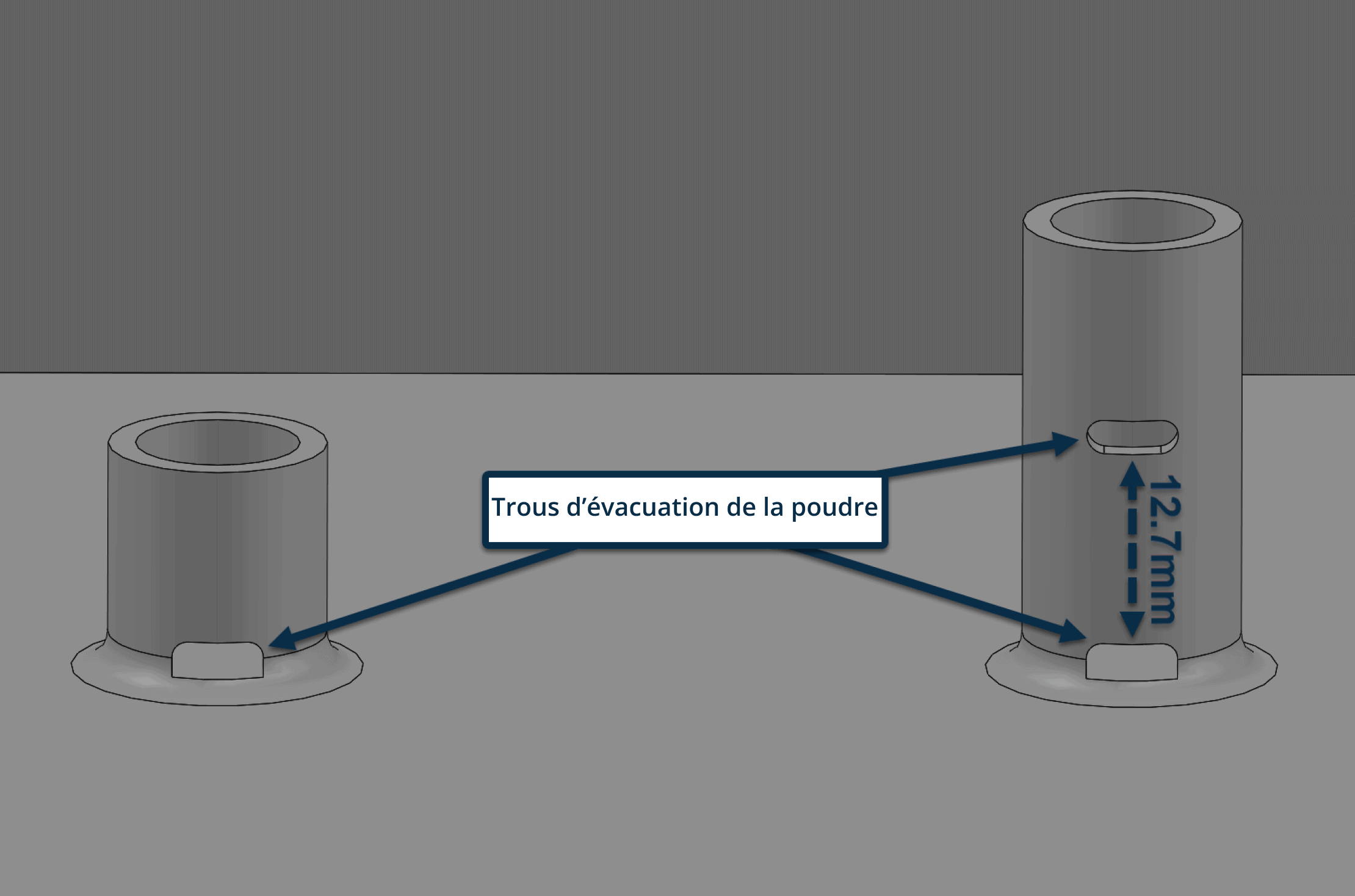

8. Évitez les trous borgnes profonds sans évacuation de poudre

Les trous borgnes, les bossages pour vis ou les cavités profondes peuvent piéger la poudre s’il n’y a aucun moyen pour elle de s’échapper. Plus le trou est profond, plus il est difficile à nettoyer, nécessitant souvent une intervention manuelle.

La poudre résiduelle dans les trous filetés ou les douilles peut bloquer les éléments de fixation ou affaiblir la structure si elle n’est pas retirée.

Règle empirique :

- Ajoutez des trous d’évacuation ou des canaux d’évacuation avec des lignes de vue dégagées.

- Pour les trous profonds (> 12,7 mm), incluez plusieurs points de sortie le long de la profondeur.

- Utilisez des congés à la base des bossages pour renforcer l’élément et réduire les contraintes.

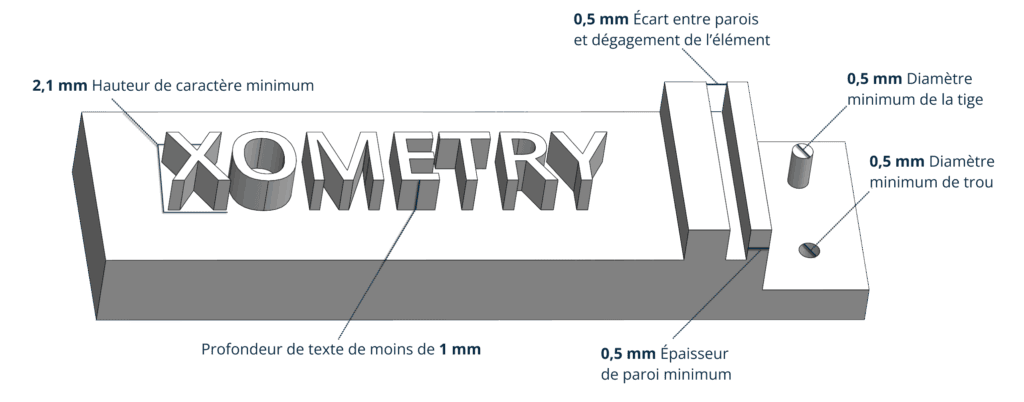

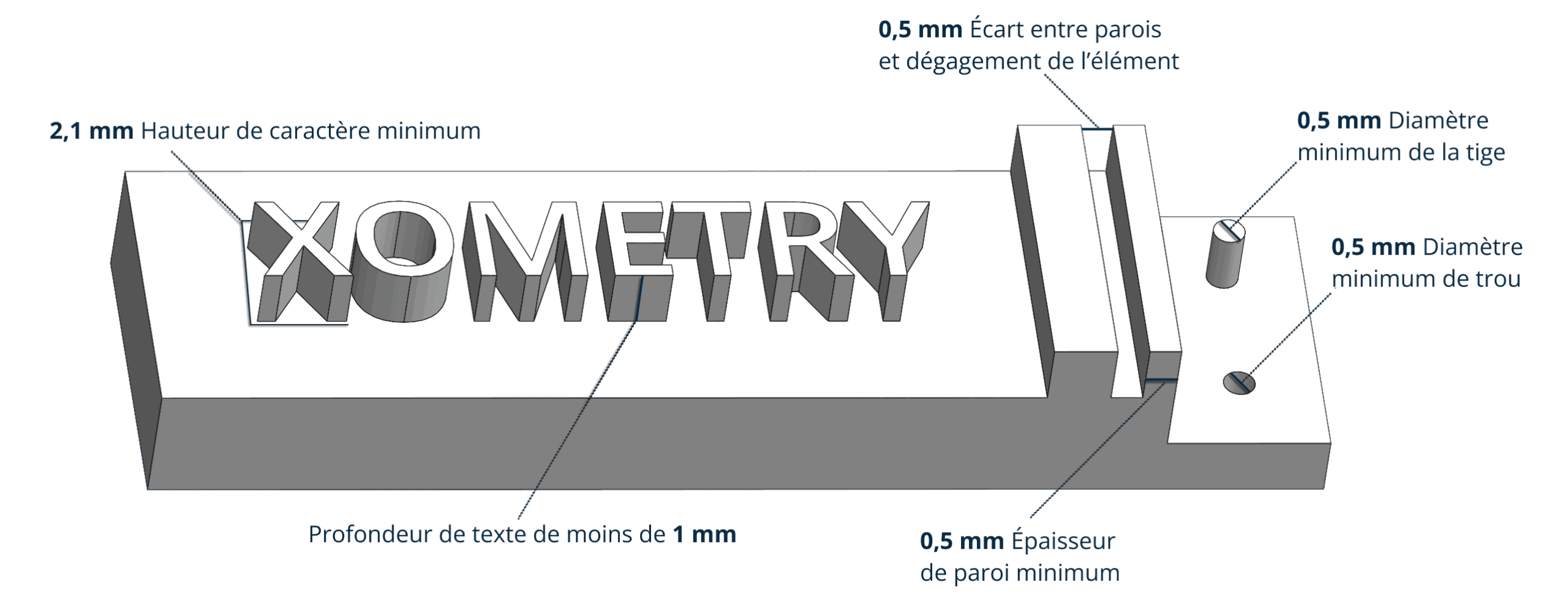

9. Utilisez des marquages en relief et en creux lisibles

Des textes, des logos et des éléments de surface sont souvent utilisés pour afficher la marque ou identifier la pièce, mais s’ils sont trop petits, ils peuvent s’estomper pendant l’impression ou disparaître pendant le post-traitement. Les éléments en relief sont particulièrement sensibles aux traitements de surface tels que le microbillage et le lissage vapeur, qui peuvent atténuer les bords et réduire la définition.

Règle empirique :

- Utilisez une épaisseur de ligne minimale de 0,5 mm for both embossed and engraved features.

- En relief : ≥ 0,5 mm de hauteur; Gravé : ≥ 0,5 mm de profondeur.

- Assurez-vous que la hauteur de caractères globale est au moins de 2,5 mm pour une bonne lisibilité.

- Pour des résultats optimaux, orientez le texte en relief face vers le bas, et le texte gravé face vers le haut.

Évitez les éléments en relief ou en creux de taille inférieure à 0,5 mm, car ils pourraient ne pas résister au post-traitement.

Guide de référence des spécifications d’impression 3D MJF

Le tableau suivant affiche les spécifications pour le design de pièces à imprimer en 3D à l’aide de la technologie d’impression MJF.

| Spécifications | Détails |

| Volume de fabrication maximal | 380 x 284 x 380 mm. Recommendé : 356 x 280 x 356 mm |

| Épaisseur minimale de l’élément | 0.50 mm |

| Épaisseur minimale de paroi recommandée | 0,70 mm (avec supports), 0,70 mm (sans supports) |

| Épaisseur de couche | 0.08 mm |

| Tolérance générale | ±0.3% (± 0.3 mm) |

Obtenez vos impressions 3D MJF de haute qualité avec Xometry

Concevoir efficacement pour l’impression 3D MJF consiste à comprendre les contraintes et les opportunités spécifiques à cette technologie. En appliquant de bonnes pratiques de design — telles que le maintien d’une épaisseur de paroi constante, l’ajout de drainage pour les systèmes fermés, l’assurance d’un jeu correct entre les pièces et l’optimisation de l’orientation des pièces — vous pouvez réduire le risque de défauts courants comme le gauchissement, le fait de piéger la poudre à l’intérieur, ou les problèmes d’irrégularités de surface.

Chez Xometry, notre équipe d’ingénieurs vous accompagne dans l’application de ces principes de design pour vous aider à obtenir des pièces fiables et fonctionnelles, adaptées à votre application spécifique. Explorez notre service d’impression 3D MJF 3D pour voir comment il peut contribuer à satisfaire vos besoins de prototypage ou de production.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)