Multi Jet Fusion (MJF), HP tarafından geliştirilmiş bir toz yataklı füzyon teknolojisidir; bu proseste detaylı ve yüksek mukavemetli plastik parçalar üretmek için ısı ve kimyasal maddeler kullanılır. Ekstrüzyon tabanlı yöntemlerin aksine, MJF’de mükemmel yüzey kalitesi ve mekanik performansa sahip yoğunluğu yüksek, izotropik parçalar elde edilir; bu nedenle hem işlevsel prototipleme hem de endüstriyel üretim için uygundur.

MJF; yüksek üretim hızları, hassas detay çözünürlüğü ve destek yapıları olmadan karmaşık geometriler üretme kabiliyeti gibi birçok avantaj sunar. Ayrıca, verimli yerleşim (nesting) ve kısa soğutma süreleri sayesinde orta ila yüksek hacimli üretim için en uygun maliyetli seçeneklerden biridir. Bu proseste yaygın kullanılan malzemeler arasında PA 12, PA 11, polipropilen ve TPU bulunur; bunların her biri dayanıklılığı, esnekliği ve ısı direnci nedeniyle tercih edilmektedir.

1. Uygun Duvar Kalınlığını Koruyun

Çok ince olan duvarlar deforme olabilir veya kırılganlaşabilir; aşırı kalın duvarlar ise baskı sırasında ısı birikmesine ve çarpılmaya veya düzensiz soğumaya neden olabilir. Bu sorunlar, toz yataklı füzyonun ısıl dinamikleri nedeniyle MJF’de özellikle kritiktir.

Duvar kalınlığındaki ani değişiklikler ayrıca iç gerilime neden olarak (özellikle düzlemsel yüzeylerde veya büyük parçalarda) boyutsal doğruluğu ve yapısal performansı olumsuz etkileyebilir.

Temel Kural:

- PA 12 için en az 0,7 mm kalınlığında, daha sert malzemeler için ise 2,0 mm‘ye varan kalınlıkta duvarlar tasarlayın.

- Dahili desteklerle 0,6 mm kadar ince duvarlar basılması mümkündür, ancak tutarlı sonuçlar için 1,3 mm tercih edilmelidir.

- 6 mm‘den kalın duvarlardan kaçınılmalıdır, çünkü artan malzeme dahili gerilime ve bükülmelere neden olabilir.

- Çarpılma risklerini azaltmak için parça boyunca tekdüze (homojen) duvar kalınlığını koruyun.

- İnce bölgeleri güçlendirmek ve gerilimi daha eşit şekilde dağıtmak için feder ve radyuslar ekleyin.

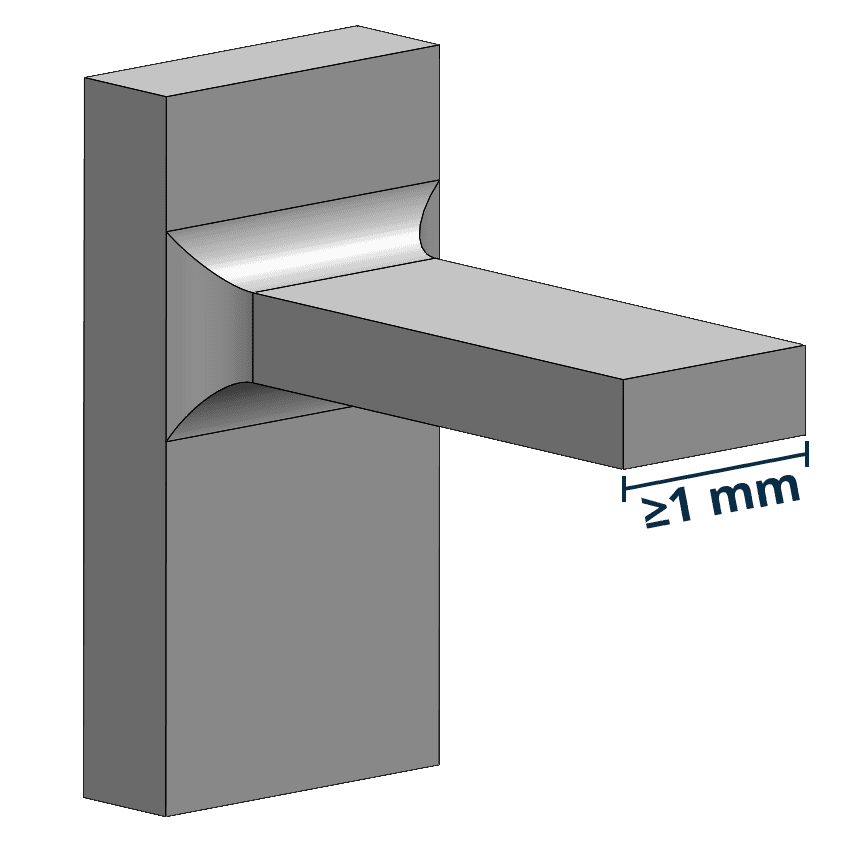

2. Uzun ve İnce Yapıları Güçlendirin

MJF ile üretilen özellikle kolonlar, kancalar veya klipsler gibi ince yapılar kırılgandır. Bu yapılar uygun güçlendirme olmadığında, desteklenmeyen geometri veya gerilim yığılması nedeniyle bükülebilir, kırılabilir veya çarpılabilir.

Bu risk, özellikle MJF ile üretilen parçaların düzensiz ısıtma ve soğutmaya daha fazla maruz kaldığı Z yönünde, yüksek uzunluk-genişlik oranları veya keskin geçişler ile artar.

Temel Kural:

- Genişliği < 1 mm olan kolonlar için, uzunluk-genişlik oranını (U/G) < 1 tutun.

- Dayanıklılık için kolon taban kalınlığını minimum 1 mm tutun.

- Gerilim noktalarına veya uzun yapılara radyus veya federler ekleyin.

- Mekanik gerilimi en aza indirmek için keskin kenarlardan kaçının ve yumuşak, kademeli geçişler kullanın.

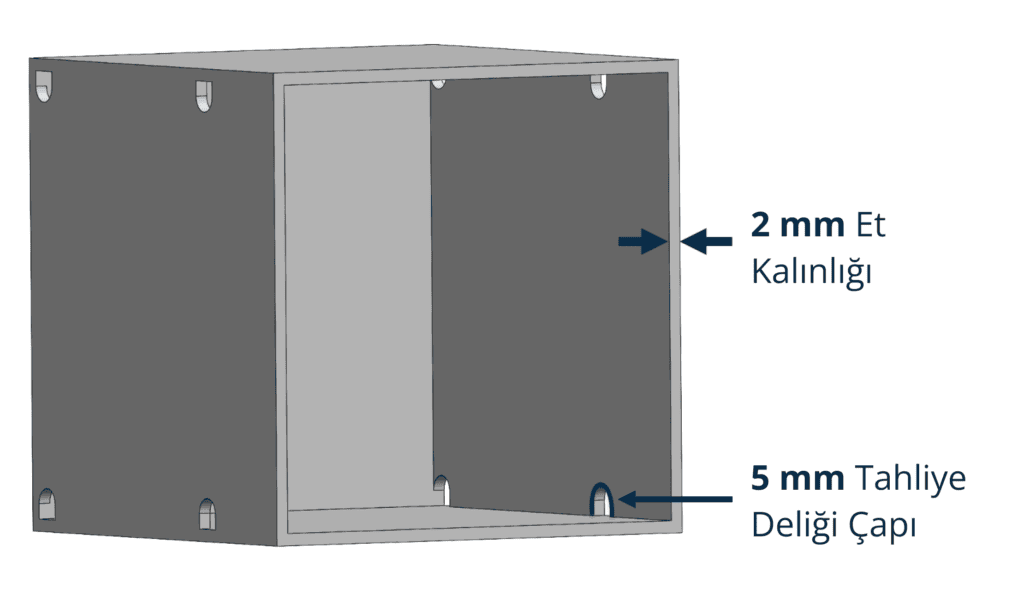

3. İçi Boş ve Dahili Yapıları Optimize Edin

İçi boş nesneler, kanallar veya örgü yapıları gibi kapalı hacimler, kaynaşmamış tozu hapsetme eğilimindedir. Yeterli tahliye olmadığında, buralarda sıkışan malzeme parça ağırlığını artırır ve özellikle karmaşık geometriler için ardıl işlemleri zorlaştırır. Bu sorun giderilmezse, yüzey kalitesinde düşmeye veya kanallarda tıkanmaya yol açabilir; bu da parçayı kullanılamaz hale getirir veya temizlenmesini zorlaştırır.

Temel Kural:

- İçi boş parçaların karşılıklı taraflarına iki veya daha fazla tahliye deliği (her biri ≥ 5 mm) ekleyin.

- Etkili toz tahliyesi için minimum 1 mm örgü kirişi boşluğu kullanın.

- Kanallarda, baskı sonrası tozların giderilmesine yardım etmek için bir şerit veya zincir yapısı ekleyin.

- 5 mm‘den dar kanallar için, baskıdan sonra esnek bir temizleme aracı kullanın.

- İçi boş parçalarda 2–3 mm duvar kalınlığını koruyun ve tamamen kapalı parçalara tahliye delikleri ekleyin.

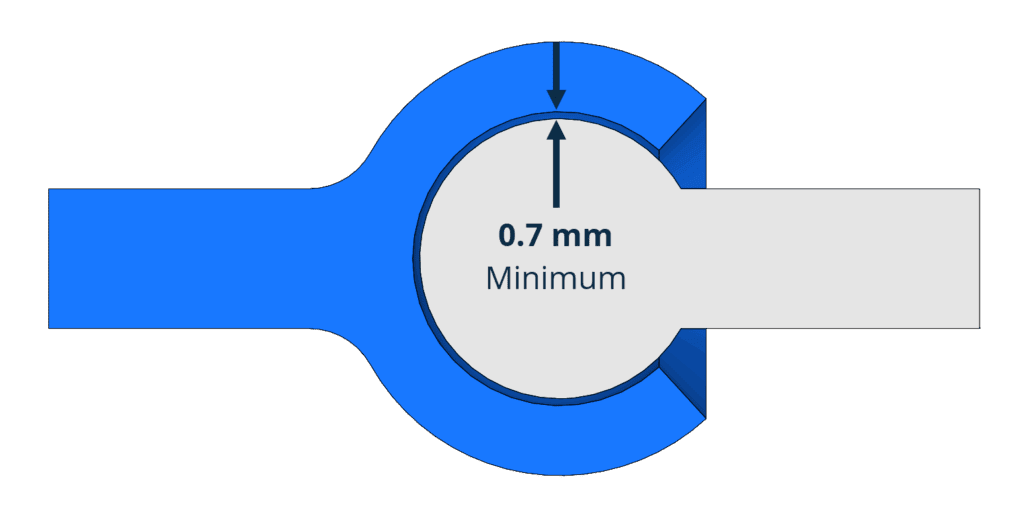

4. Yeterli Parça Boşluğu Bırakın

Birbirine geçmesi, girmesi veya birlikte dönmesi için tasarlanmış parçalarda yeterli boşluk bırakılmalıdır. Boşluk çok darsa, yüzeyler baskı sırasında kaynaşabilir veya montajdan sonra hizalama kaybolabilir. MJF, dijital modellerde mekanik toleransları veya sürtünmeyi hesaba katmadığından, tasarımcılar gerçek dünya davranışını temel alarak, işlevsel boşluklarla telafi uygulamalıdır.

Temel Kural:

- Birlikte basılan parçalar: minimum 0,7 mm boşluk.

- Montaj sonrası için: 0,4 mm boşluk veya sıkı geçmeler için 0,2 mm boşluk kullanın.

- Duvarların kalınlığı < 3 mm ise, 0,3 mm kadar küçük boşluklar işe yarayabilir ancak denemek gerekir.

- CAD’de parçaları, gerçek montaj konumlandırmasını yansıtacak şekilde hizalayın.

- Ardıl işlemler sırasında hareketli parçaları işaretlemek için çizimler veya notlar ekleyin.

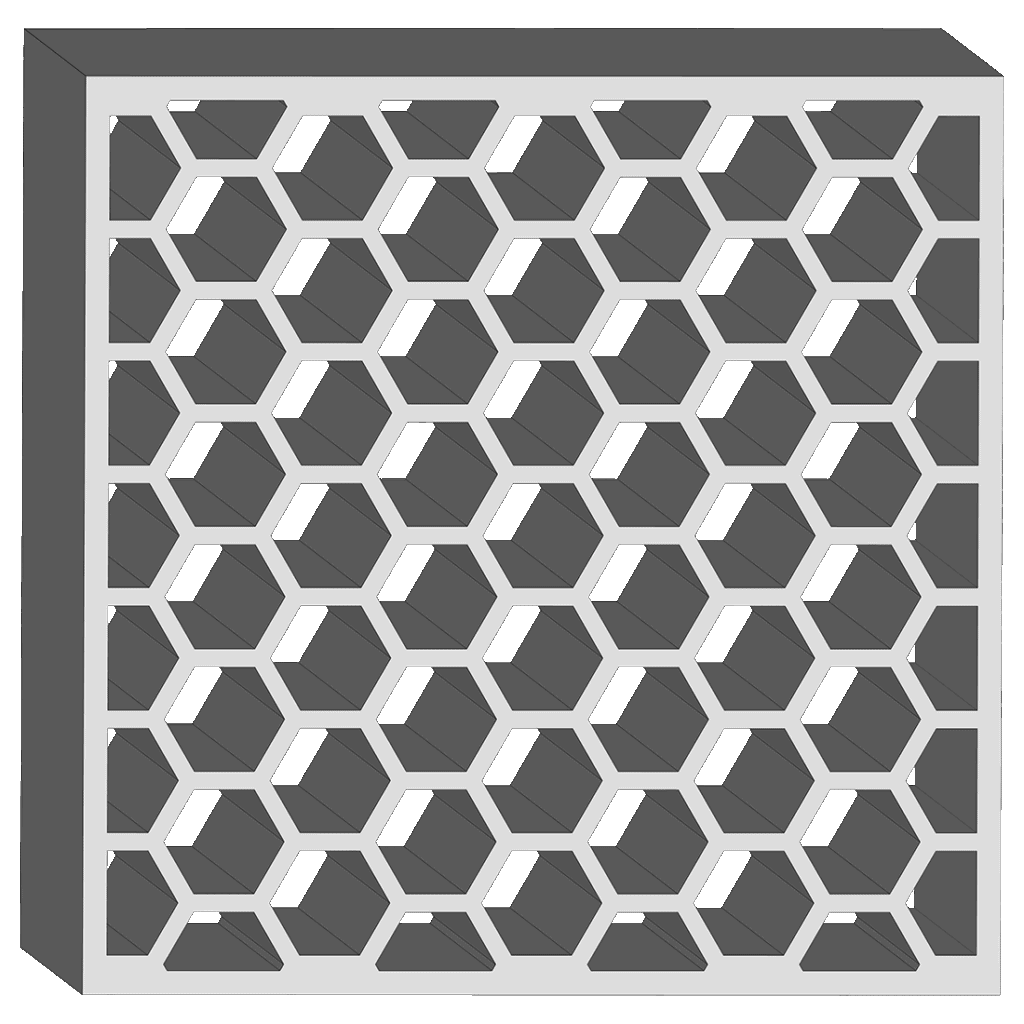

5. Geniş Düzlemsel Yüzeylerden Kaçının

Düzlemsel, geniş yüzeyler (özellikle yapım düzlemine paralel olarak basılanlar) eşit olmayan ısı dağılımı ve çekme nedeniyle çarpılma eğilimindedir. Destek federleri eklemek, gerilim yoğunlaşması nedeniyle durumu daha da kötüleştirebilir. Çarpılmış yüzeyler boyutsal doğruluğu azaltır, kozmetik kusurlar oluşturur ve parçanın işlevsel uyumunu (birleşmesini/geçmesini) bozabilir.

Temel Kural:

- Mümkün olduğunda geniş, düzlemsel yüzeylerden (örneğin, A4 boyutundaki düzlemler) kaçının.

- Isıl gerilimi azaltmak için geniş alanlar yerine örgüler, kesikler veya federler kullanın.

- Z ekseni etkilerini en aza indirmek için düzlemsel alanları yapımın tabanına yakın tutun.

- Kıvrılmayı önlemek için geniş alanlarda minimum 0,3 mm kalınlığı koruyun.

6. Uzun Parçalarda Çarpılmayı En Aza İndirin

İnce, uzun parçalar özellikle çekmeye ve bükülmeye karşı hassastır. Bir bölge diğerinden daha hızlı soğuduğunda, iç gerilim oluşur; bu da (özellikle de kesit kalınlığında keskin değişiklikler olduğunda) parçanın çarpılmasına neden olur;. Bu deformasyon genellikle bükülmelere, düzensiz kenarlara veya boyut toleranslarının dışında kalan parçalara neden olur.

Temel Kural:

- Destek olmayan bölümlerde 10:1’den (U/G) büyük uzunluk-genişlik oranlarından kaçının.

- Uzun yapılardaki soğumayı dengelemek için duvar kalınlığını artırın.

- Ani geometri değişikliklerinden kaynaklanan gerilimi önlemek için yumuşak geçişler kullanın.

- Daha eşit (homojen) malzeme dağılımı ve soğuma sağlamak için bölgelerin içini boşaltın veya iç örgüler kullanın.

7. Geçmeli Bağlantıları Tasarlarken MJF’yi Dikkate Alın

Geçmeli bağlantılar (snap-fits) plastik parçaları birleştirmenin basit bir yoludur, ancak esnekliği sağlamak ve kırılmayı önlemek için dikkatli boyutlandırma gerektirir. Çıkıntılar çok keskinse veya uzantı çok sertse, geçme (birleşme) sırasında kırılabilir.

MJF odaklı tasarım yapmak, malzemenin nasıl esnediğini ve birleşme (geçme) sırasında gerilimin nereden atılacağını (boşaltılacağını) bilmek anlamına gelir.

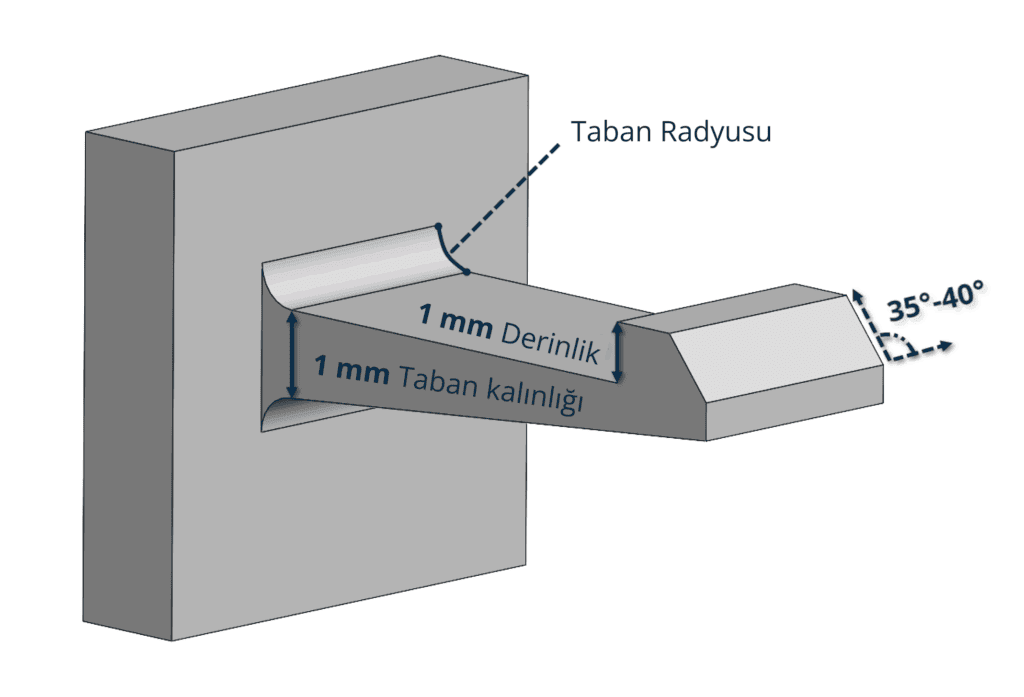

Temel Kural:

- Taban kalınlığı: ≥ 1 mm; kolon için.

- Çıkıntı derinliği: ≥ 1 mm; güvenli kilitleme (geçme) için.

- Gerinimi (strain) dağıtmak için dibe yarıçap = ½ taban kalınlığı ekleyin.

- Yerleştirme kuvvetini azaltmak için çıkıntının ucunda pah kullanın.

- Gerilimi azaltmak için birleşme (geçme) açısını 35° ile 40° arasında tutun ve uzantıları konikleştirin.

8. Toz Tahliyesi Olmayan Derin Kör Deliklerden Kaçının

Kör delikler, vida yuvaları veya derin boşluklar, toz tahliyesi için bir yol yoksa tozu hapsedebilir. Delik ne kadar derinse, temizlenmesi de o kadar zor olur; genellikle elle müdahale gerektirir.Dişli deliklerde veya yuvalarda kalan artık toz, temizlenmezse bağlantı elemanlarını tıkayabilir veya yapıyı zayıflatabilir.

Temel Kural:

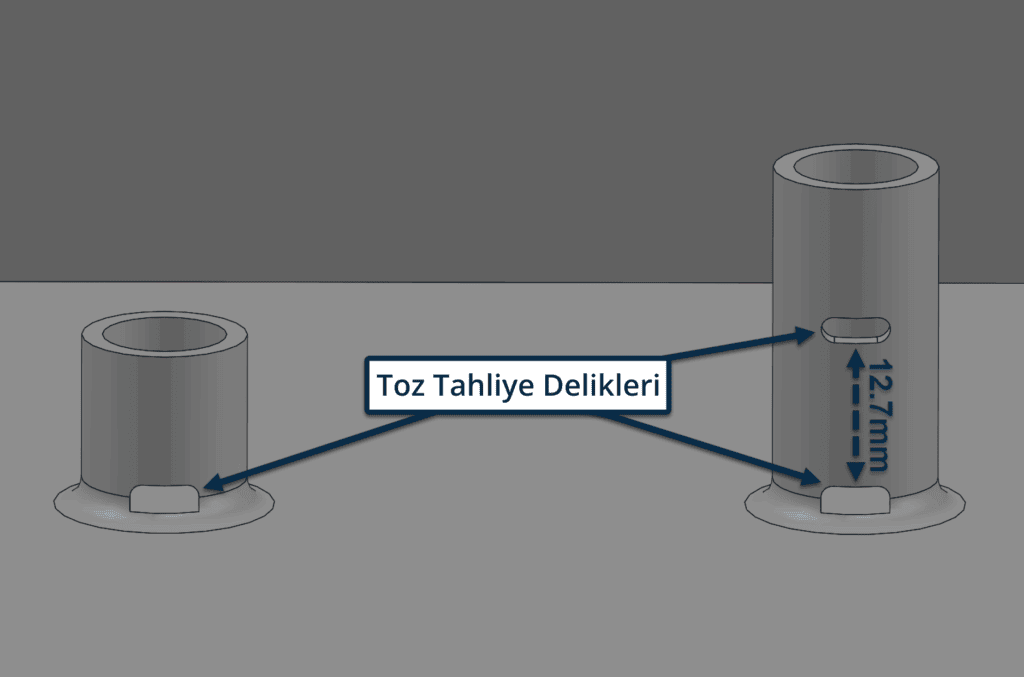

- Göz ile net bir şekilde görülebilecek tahliye delikleri veya tahliye kanalları ekleyin.

- Derin delikler (> 12,7 mm) için, derinlik boyunca birçok tahliye noktası ekleyin.

- Yapıyı güçlendirmek ve mekanik gerilimi azaltmak için bağlantı yuvalarının tabanında radyuslar kullanın.

9. Okunaklı Kabartma ve Kazıma Detaylar Kullanın

Yazılar, logolar ve yüzey yapıları genellikle markalama veya parça tanımlama için kullanılır; ancak çok küçüklerse, baskı sırasında bulanıklaşabilir veya ardıl işlemler sırasında kaybolabilir. Kabartma yapılar, kenarları yuvarlayabilen ve çözünürlüğü azaltabilen cam küre kumlama ve buharla düzgünleştirme gibi yüzey işlemlerine karşı özellikle hassastır.

Temel Kural:

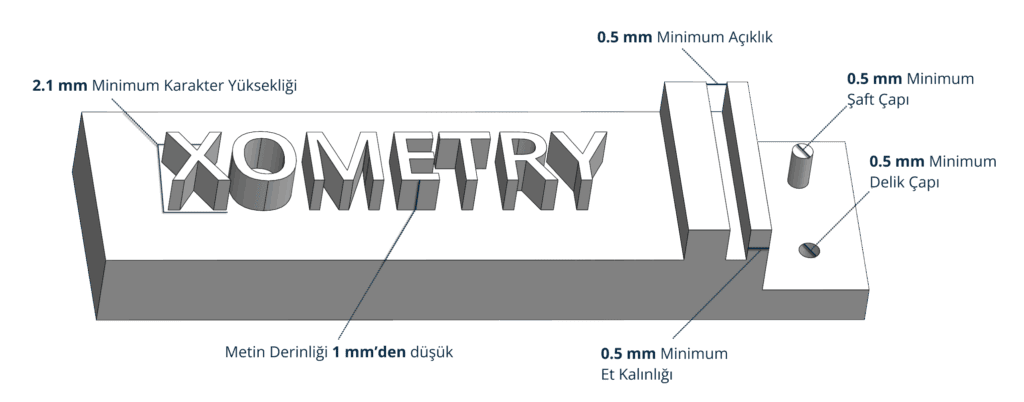

- Hem kabartma hem de kazıma yapılar için minimum 0,5 mm çizgi kalınlığı kullanın.

- Kabartma: ≥ 0,5 mm yükseklik; Kazıma: ≥ 0,5 mm derinlik.

- İyi okunabilirlik için genel karakter yüksekliğinin en az 2,5 mm olduğundan emin olun.

- En iyi sonuçlar için kabartma metni yüzü aşağı, kazıma metni yüzü yukarı bakacak şekilde yerleştirin.

- Ardıl işlemden hasar görmeden çıkamayacakları için 0,5 mm’den küçük kabartma veya kazıma yapılardan kaçının.

MJF 3D Baskı Teknik Özellikleri Referans Kılavuzu

Aşağıdaki tabloda, MJF baskı teknolojisiyle 3D olarak basılacak parçaların tasarımına ilişkin teknik özellikler verilmiştir.

| Özellikler | Ayrıntıları |

| Maksimum imalat hacmi | 380 x 284 x 380 mm. Önerilen: 356 x 280 x 356 mm |

| Minimum yapı kalınlığı | 0.50 mm |

| Önerilen minimum duvar kalınlığı | 0,70 mm (destekli), 0,70 mm (desteksiz) |

| Katman kalınlığı | 0.08 mm |

| Genel tolerans | ±0.3% (± 0.3 mm) |

Yüksek Kaliteli MJF 3D Baskı Parçalarınızı Xometry’den Tedarik Edin

MJF 3D baskı için etkili tasarım yapmak, teknolojinin kendine özgü kısıtlamalarını ve fırsatlarını anlamayı gerektirir. Duvar kalınlığında tutarlılığı korumak, kapalı yapılara tahliye delikleri eklemek, yeterli parça boşluğu bırakmak ve parça yönünü optimize etmek gibi doğru tasarım kurallarını uygulayarak, çarpılma, toz sıkışması ve yüzey uyumsuzlukları gibi yaygın görülen kusurların riskini azaltabilirsiniz.

Xometry’de mühendisliklik ekibimiz bu tasarım ilkelerini uygulamanızda size destek sağlayarak, kendi özel uygulamanıza uygun, güvenilir, işlevsel parçalar elde etmenize yardım eder. MJF 3D baskı hizmetimiz hakkında bilgi edinin ve prototipleme veya üretim ihtiyaçlarınızı nasıl destekleyebileceğini öğrenin.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)