Le pliage est l’un des procédés les plus couramment utilisés lors du formage de pièces en tôlerie. Il consiste à immobiliser une tôle plane avec une embouchure ou une pince et à appliquer une force suffisante pour dépasser la limite d’élasticité du matériau, provoquant une déformation plastique. L’opération modifie la géométrie de la pièce — généralement en forme de V, en U ou en profilés — sans altérer le volume de la tôle.

Ce guide offre aux ingénieurs et aux designers un aperçu complet des meilleures pratiques, incluant comment sélectionner les techniques de pliage, optimiser le design des pièces et assurer la fabricabilité grâce à des tolérances, des éléments, des rayons et des stratégies de compensation appropriés.

Techniques de pliage de tôlerie

Le pliage de tôlerie n’est pas un procédé universel. Chaque méthode — comme le pliage en l’air, le pliage en fond, le monnayage ou le roulage — a des implications spécifiques sur la précision, le retour élastique, et les besoins en outillage et de coût. Comprendre ces compromis pratiques permet aux ingénieurs de prendre de meilleures décisions DFM (initiales de Design for Manufacturing, ou design pour la fabrication en français) dès l’étape du design.

Le tableau ci-dessous compare les méthodes de pliage courantes selon des conseils pratiques de design :

| Méthode de pliage | Précision angulaire | Retour élastique | Conseils pratiques de design | Plage d’épaisseur matériau | Inconvénients |

| Pliage en l’air : Le poinçon enfonce partiellement la tôle dans la matrice en V sans atteindre le fond | Modéré (~±1°) | Élevé | Concevoir avec des rayons intérieurs généreux ; anticiper un retour élastique important | De 0,5 à 10 mm | Contrôle angulaire moins précis ; le retour élastique varie selon le matériau |

| Pliage au fond : Le poinçon s’enfonce complètement dans la matrice en V, pliage défini | Élevé (~±0,5°) | Faible à moyenne | Utiliser des angles de poinçon et matrice concordants ; le retour élastique minimal permet des tolérances plus serrées | De 0,5 à 12 mm | Changements d’outillage nécessaires pour différents angles |

| Monnayage : Le poinçon comprime le matériau, provoquant un léger amincissement | Très élevé (~±0,2°) | Minimal (~0 %) | Idéal pour les pliages complexes et les pièces à haute répétabilité | < 6 mm | Usure d’outillage élevée ; inadapté aux matériaux épais |

| Pliage en V : Consiste à former une tôle en V à l’aide d’un ensemble poinçon-matrice | Modéré (~±1°) | Moyen | Polyvalent ; à utiliser avec des rayons constants ; adapter l’ouverture de matrice à l’épaisseur du matériau | De 0,5 à 10 mm | Risque de fissuration sur angles vifs avec matériaux fragiles |

| Pliage en U : Crée un profilé en U (ou en canal) à l’aide d’un outillage en U. | Modéré | Moyen à élevé | Maintenir une profondeur de profil en U constante ; éviter les brides minces près des extrémités ouvertes | De 1 à 10 mm | La précision angulaire est moindre ; sujet à déformation sur les petites brides |

| Pliage rotatif : La tôle pivote autour d’un point de rotation sans rayer la surface | Élevé (~±0,5°) | Faible | Idéal pour les matériaux sensibles en surface (par ex. aluminium, pièces revêtues) | De 0,5 à 4 mm | Limité aux angles simples ; coût d’outillage spécialisé |

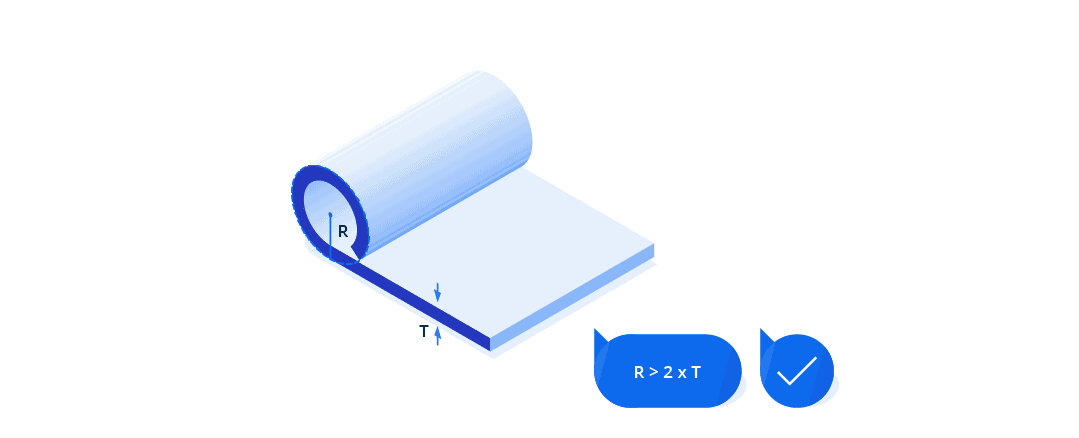

| Roulage : Forme la tôle en courbes de grand rayon à l’aide de rouleaux | Faible (±2–3°) | Élevé | Veuillez spécifier clairement les grands rayons ; le rayon minimum recommandé doit être supérieur ou égal à 5 fois l’épaisseur de la tôle. | > 1 mm | Ne convient pas aux pliages à angle vif ; le procédé est plus long ; la forme est moins prévisible |

Concepts clés du comportement des matériaux

Facteur K

Le facteur K est un paramètre de design utilisé pour estimer l’allongement d’une pièce de tôle lors du pliage. Il définit le rapport entre la fibre neutre et l’épaisseur totale de la tôle. Bien qu’il s’agisse principalement d’une valeur de fabrication, la compréhension de son rôle permet aux designers de mieux anticiper les changements dimensionnels après le pliage.

Le facteur K varie en fonction des propriétés du matériau (ductilité et résistance), du rayon de pliage intérieur par rapport à l’épaisseur de la tôle, de la méthode de pliage et de la précision de l’outillage.

Recommandations pour le facteur K :

- Augmentez le facteur K pour les matériaux plus ductiles, tels que le cuivre et le laiton, afin de tenir compte de l’allongement.

- Les matériaux tendres et les pliages à angle vif ont tendance à déplacer la fibre neutre plus près de la surface intérieure, ce qui diminue le facteur K.

- Utilisez un facteur K plus élevé si les angles de pliage dépassent 120°, afin de compenser l’allongement du matériau.

- Un facteur K de 0,5 signifie que la fibre neutre se situe à mi-épaisseur du matériau.

Le tableau ci-dessous présente les facteurs K recommandés pour les techniques de pliage et les matériaux de tôlerie les plus courants.

Facteurs K recommandés par matériau et technique de pliage

| Plage de rayon | Aluminium 5082 | Aluminium 6061 | Aluminium 7075 | Acier inoxydable 304 | Acier inoxydable 316L | Acier S235/S355/DC01 |

| Pliage en l’air | ||||||

| R ≤ T | 0,36 | 0,38 | 0,40 | 0,42 | 0,43 | 0,45 |

| T < R ≤ 3T | 0,40 | 0,42 | 0,44 | 0,46 | 0,47 | 0,48 |

| R > 3T | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 |

| Pliage au fond | ||||||

| R ≤ T | 0,44 | 0,45 | 0,46 | 0,46 | 0,47 | 0,48 |

| T < R ≤ 3T | 0,47 | 0,48 | 0,49 | 0,48 | 0,49 | 0,50 |

| R > 3T | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 |

| Monnayage | ||||||

| R ≤ T | 0,41 | 0,43 | 0,45 | 0,44 | 0,45 | 0,46 |

| T < R ≤ 3T | 0,46 | 0,47 | 0,48 | 0,47 | 0,48 | 0,49 |

| R > 3T | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 |

R : Rayon de pliage intérieur, T : Épaisseur du matériau

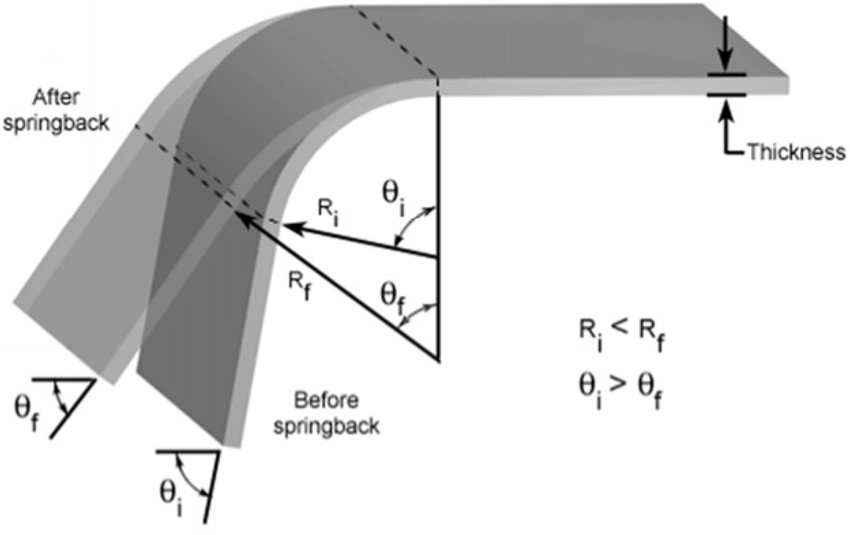

Retour élastique et stratégies de compensation

La tôlerie a souvent tendance à reprendre sa forme initiale lorsque la force de pliage ou de poinçonnage est relâchée. Cela affecte la précision dimensionnelle des pièces et doit être compensé lors du design. Les effets du retour élastique dépendent des propriétés du matériau et du rayon de pliage.

Stratégies au niveau du design pour compenser le retour élastique

- Surplier légèrement la pièce pour atteindre la géométrie finale souhaitée.

- Évitez les pliages à angle vif dans les matériaux à fort retour élastique (par ex. l’aluminium 7075).

- Augmentez le rayon de pliage pour les métaux ductiles comme le cuivre, afin de minimiser la concentration de contraintes.

- Les matériaux comme l’acier inoxydable et l’aluminium nécessitent des rayons de pliage plus grands pour réduire le retour élastique.

- Utilisez des matériaux à plus faible limite d’élasticité lorsque des tolérances angulaires serrées sont requises.

Formule de compensation du retour élastique

Une formule approximative pour estimer l’angle de retour élastique (Δθ) :

Δθ = (K x R) / T

Où :

- Δθ = Angle de retour élastique (en degrés)

- K = Constante du matériau (valeur comprise entre 0,8 et 2,0, plus élevée pour les matériaux plus résistants)

- R = Rayon de pliage intérieur

- T = Épaisseur du matériau

Comportement au retour élastique selon le matériau

| Matériau | Tendance au retour élastique | Notes de design |

| Aluminum 5082 | Faible à moyenne | Bonne ductilité, risque faible |

| Aluminum 6061 | Moyen | Les alliages traités thermiquement présentent plus de retour élastique. |

| Aluminum 7075 | Élevé | Alliage dur, requiert un surpliage prononcé. |

| Acier inoxydable 304 | Moyen | Le retour élastique doit être pris en compte. |

| Acier inoxydable 316L | Moyen à élevé | Angle de surpliage nécessaire pour un résultat précis |

| Acier doux (S235/S355) | Faible à moyenne | Comportement prévisible, faible variance |

Tolérance de pliage et retrait au pli

Le design précis de la mise à plat dépend de la compréhension du comportement de la tôle lors du pliage. Deux valeurs clés permettent de calculer des longueurs développées précises :

Tolérance de pliage (BA)

La tolérance de pliage est la longueur de l’arc du pli, mesurée le long de l’axe neutre. Elle quantifie la matière « consommée » dans le pli.

Formule de calcule de la tolérance de pliage :

BA = A × (π / 180) × (R + K × T)

Où :

- A = Angle de pliage (en degrés)

- R = Rayon de pliage intérieur

- T = Épaisseur de la tôle

- K = Facteur K

Retrait au pliage (BD)

Le retrait au pliage est la valeur soustraite de la longueur totale des brides pour obtenir le développé à plat correct.

Formule de calcul du retrait au pli :

BD = L1 + L2 − (BA + pli intérieur)

Où :

- L = Longueur de bride

- BA = Tolérance de pliage

Conseils de design :

- Pour la plupart des plis à 90°, utilisez les tables de pliage pour les matériaux standards si les formules sont trop complexes.

- Lors du pliage d’alliages à haute résistance (par ex., 7075, 316L), attendez-vous à une tolérance de pliage (BD) plus importante en raison du retour élastique et de l’accumulation de contraintes.

- Alignez toujours le sens du grain perpendiculairement à la ligne de pliage pour éviter la fissuration dans l’aluminium et les aciers cassants.

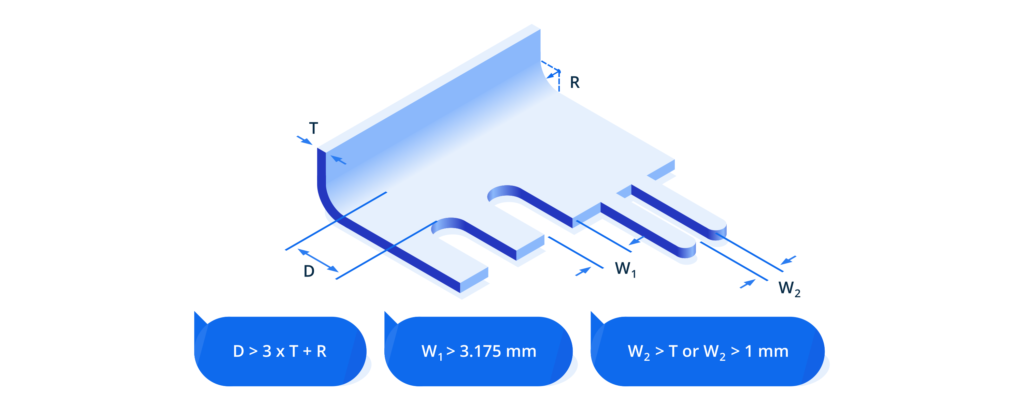

Règles de design pour le pliage

Pour assurer un pliage sans accroc et éviter la déformation, les conseils et directives suivants sont essentiels lors du design.

Tableau de référence rapide pour le design pour la flexion

| Considérations en matière de design | Valeur minimale ou recommandée / Directive |

| Épaisseur de paroi | Maintenir une épaisseur uniforme sur toute la pièce ; éviter les transitions brusques |

| Rayon de courbure | Rayon intérieur ≥ 1 fois l’épaisseur de la tôle (T) ; plus grand pour les matériaux fragiles |

| Distance entre les plis | ≥ 3 fois T ; augmenter l’espacement pour les matériaux épais ou les géométries serrées |

| Fentes de décharge et encoches | Largeur ≥ T ; Longueur ≥ Rayon de pliage + 0,5 x T ; Espacement des encoches ≥ 3,2 mm |

| Trous ou découpes à proximité des plis | Trous : ≥ 2,5× T de la ligne de pliage ; Rainures : ≥ 4× T de la ligne de pliage |

| Fraisures | Distance par rapport au pli : ≥ 3 x T ; Distance par rapport au bord : ≥ 4 x T ; Profondeur ≤ 0,6 x T |

| Bordures | Rayon extérieur ≥ 2× T ; Dégagement du trou ≥ Rayon de bordure + T ; Dégagement de pliage ≥ 6× T + Rayon de bordure |

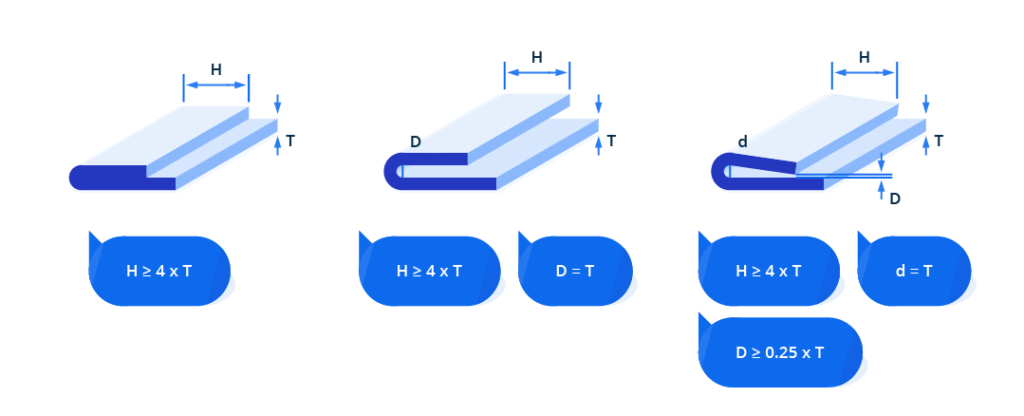

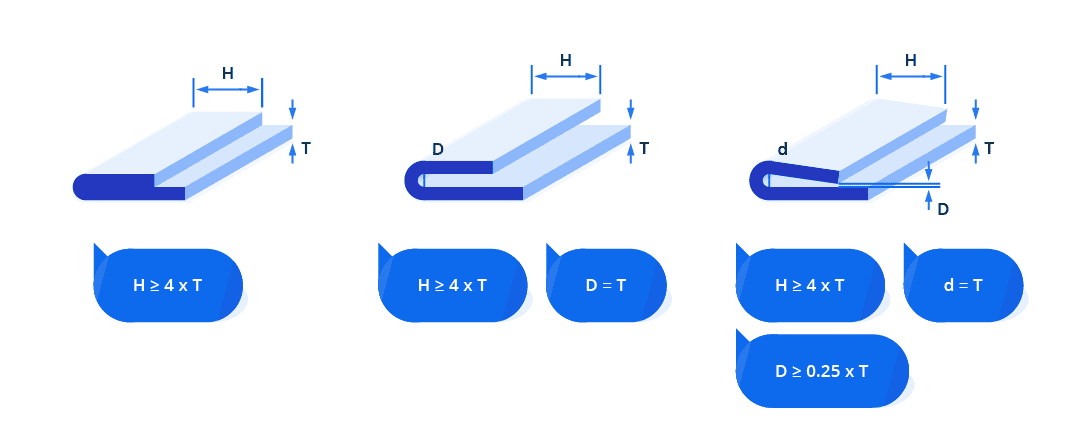

| Ourlets | Longueur de la bride ≥ 4× T ; Éviter les ourlets fermés si de l’acier inoxydable ou de l’aluminium peint/revêtu est utilisé |

| Longueur minimale de la bride | ≥ 4× T (vérifier les limites d’outillage de la presse plieuse) |

| Longueur minimale de l’aile | ≥ 4× T (≥ 6× T pour les matériaux à haute résistance ou épais) |

| Fonctionnalités d’alignement | Utiliser des languettes, des rainures et des broches ; éviter d’empiler plusieurs éléments près d’un seul pli |

| Hauteur du pli en Z | Hauteur totale ≥ 2,5× T ; Bride ≥ 1,5× T ; Espacement entre les plis en Z ≥ 3× T |

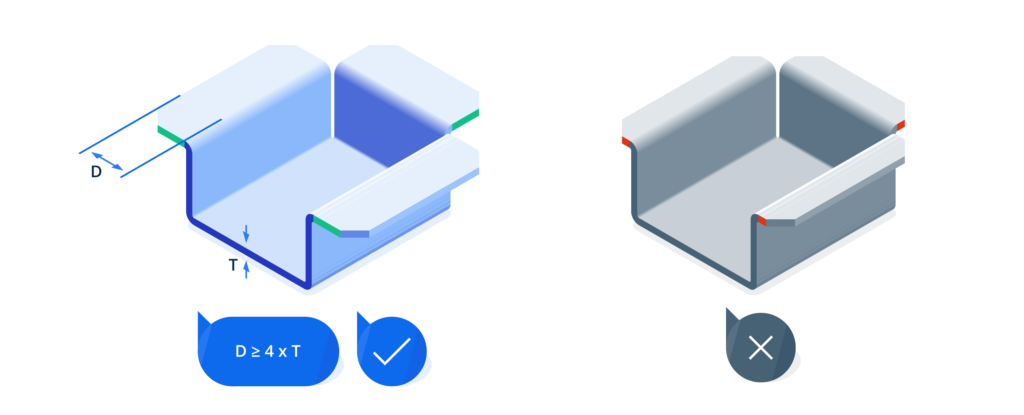

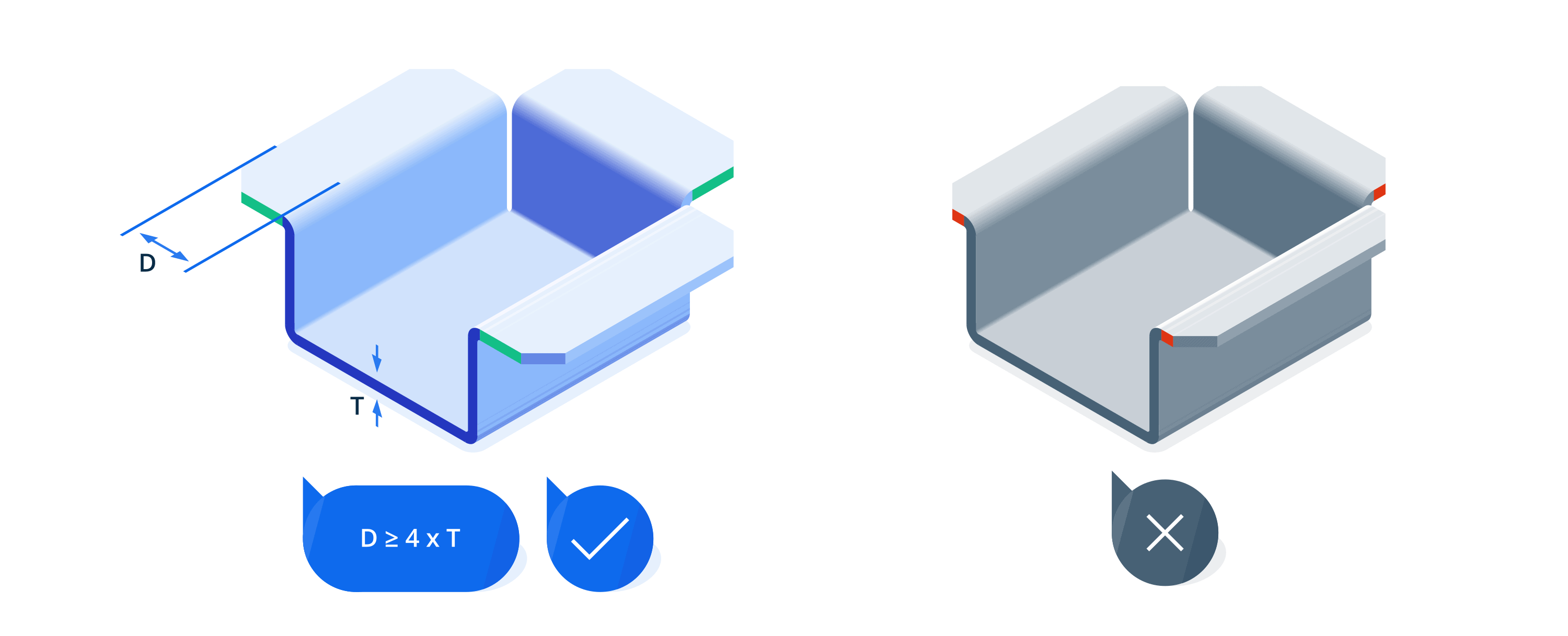

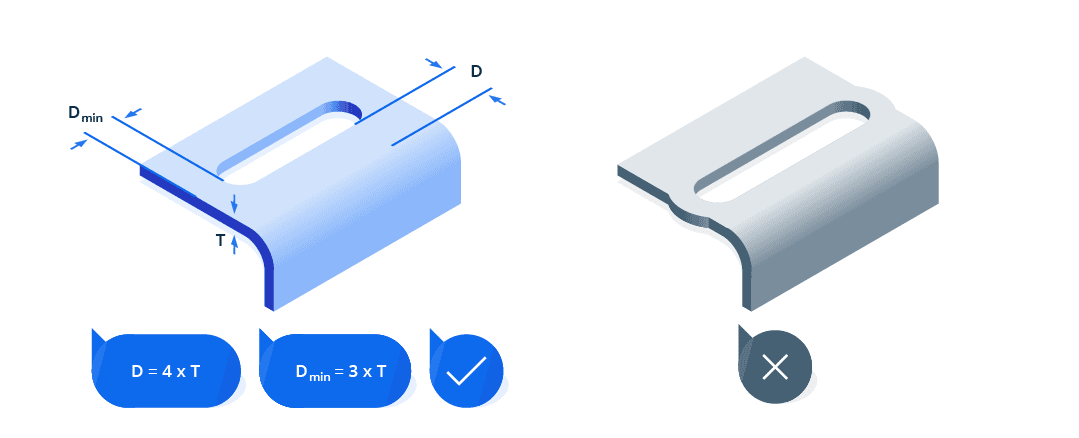

| Profils en U | Largeur interne ≥ 4× T ; Hauteur de la bride ≥ 2× T ; Rayon intérieur ≥ 1,5× T |

| Limites de taille des composants | ≤ 3000 × 1500 mm (acier/aluminium) ; ≤ 2500 × 1250 mm (acier inoxydable) |

Conserver une épaisseur de paroi uniforme

L’épaisseur de la tôle a un impact direct sur le rayon de courbure et d’autres paramètres critiques de pliage, tels que l’ouverture en V, la force de pliage et la longueur de la bride. Comprendre cette relation est crucial pour garantir la qualité et la durabilité du pli.

Maintenir une épaisseur de paroi uniforme garantit un comportement de pliage constant et prévient les problèmes tels que la déformation, le gauchissement ou la fissuration.

Conseils de design :

- Maintenir une épaisseur constante sur toute la pièce.

- Évitez les changements brusques d’épaisseur ou les nervures à proximité des pliages.

- Si des changements d’épaisseur sont nécessaires, concevez des transitions progressives (d’une longueur d’au moins 3 fois l’épaisseur de la paroi) ou utilisez des chanfreins pour réduire les concentrations de contraintes.

Longueurs de pliage minimales : ailes et brides

La longueur minimale d’une aile ou d’une bride pliable est définie par l’épaisseur du matériau, la méthode de pliage et la géométrie de l’outillage. Des ailes trop courtes par rapport à l’épaisseur risquent de ne pas se former correctement ou d’entraîner des angles imprécis et une déformation.

Conseils de design :

- Pour le pliage en l’air, la longueur de l’aile ou de la bride doit être ≥ 4 × T

- Pour le pliage au fond, la longueur minimale requise passe à ≥ 6 × T

- Évitez de placer des trous, des encoches ou des arêtes trop près de ces pliages courts.

- Les brides courtes peuvent nécessiter des outils de formage spéciaux ou des opérations secondaires.

- Pour les pliages en Z, les deux ailes doivent respecter ce minimum pour éviter les collisions avec l’outillage.

Les valeurs exactes dépendent du type de matériau, de l’angle de pliage et de l’outillage de presse. Utilisez les tableaux suivants comme valeurs pratiques de longueur d’aile minimale pour des configurations d’outillage standards.

Longueur d’aile minimale – acier et aluminium

| Épaisseur du matériau (T) | Distance min. minimale ≥ (90°) | Distance min. minimale ≥ (<90°) |

| 1,0 mm | 6 mm | 10 mm |

| 1,5 mm | 8 mm | 10,5 mm |

| 2,0 mm | 9,5 mm | 13 mm |

| 2,5 mm | 12 mm | 15,5 mm |

| 3,0 mm | 12,5 mm | 22 mm |

| 4,0 mm | 18 mm | 22,5 mm |

| 5,0 mm | 23 mm | 23 mm |

| 6,0 mm | 30 mm | 30 mm |

| 8,0 mm | 43 mm | 43 mm |

* Ces valeurs s’appliquent au pliage en l’air avec des matrices en V standard. Pour le monnayage ou le pliage en fond, des ailes plus courtes peuvent être possibles.

Longueur minimale d’aile – acier inoxydable

| Épaisseur du matériau (T) | Distance min. minimale ≥ x (90°) | Distance min. minimale ≥ x (<90°) |

| 1,0 mm | 6 mm | 10 mm |

| 1,5 mm | 8 mm | 10,5 mm |

| 2,0 mm | 9,5 mm | 13 mm |

| 2,5 mm | 12 mm | 15,5 mm |

| 3,0 mm | 15 mm | 22 mm |

| 4,0 mm | 18 mm | 22,6 mm |

| 5,0 mm | 29,5 mm | 29,5 mm |

| 6,0 mm | 42 mm | 42 mm |

| 8,0 mm | 43 mm | 43 mm |

* Ces valeurs s’appliquent au pliage en l’air avec des matrices en V standard. Pour le monnayage ou le pliage en fond, des ailes plus courtes peuvent être possibles.

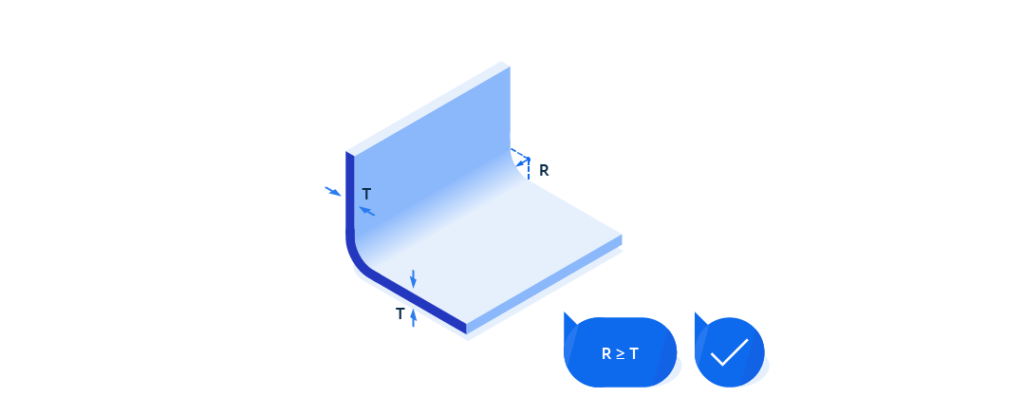

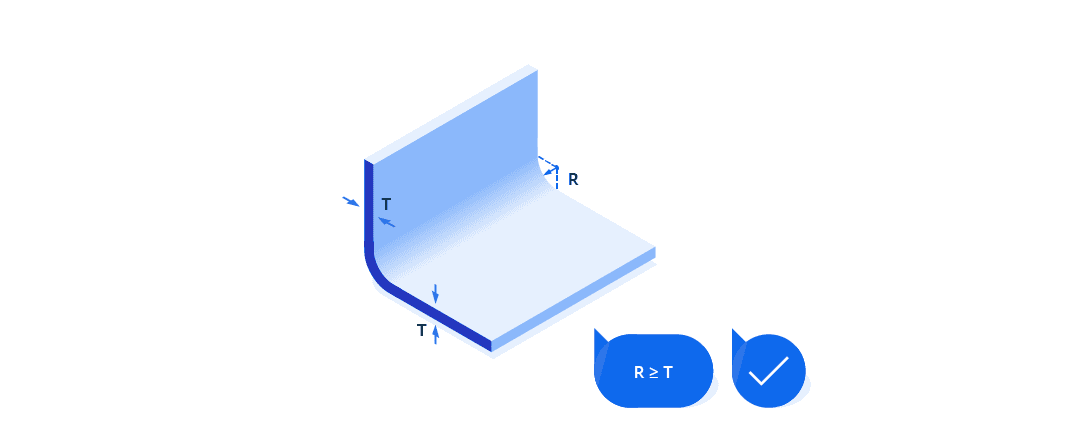

Plis : rayons et orientation

Le rayon de pliage joue un rôle essentiel pour assurer l’intégrité structurelle et éviter les fissures. Un rayon trop petit peut exercer une contrainte excessive sur le matériau, en particulier avec les métaux plus épais ou moins ductiles (316L ou 7075). Des rayons plus grands améliorent la formabilité et réduisent le retour élastique, en particulier pour les matériaux comme l’acier inoxydable et l’aluminium.

Conseils de design :

- Utiliser un rayon intérieur minimal ≥ 1 × T pour la plupart des métaux ductiles.

- Pour les matériaux plus durs, augmenter à une valeur ≥ 1,5 × T pour éviter les fissurations.

- Éviter de spécifier des plis à rayon vif ou nul. Ces éléments concentrent les contraintes et sont susceptibles de provoquer des fissures, en particulier dans les aciers inoxydables.

- Si un profil net est requis visuellement, utilisez l’usinage après pliage ou le chanfreinage plutôt qu’un pliage serré.

- Maintenir des rayons constants sur les pièces à plis multiples pour simplifier l’outillage et réduire les coûts.

- Vérifier les limitations d’outillage si vous concevez des plis très serrés ou des géométries complexes.

Abaque interactif de force de pliage à air

| V, mm i | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 40 | 50 | 63 | 80 | 100 | 125 | 160 | 200 | 250 | 320 | 400 | 500 | ||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| b, mm i | 4 | 5.5 | 7 | 8.5 | 11 | 14 | 17.5 | 22 | 28 | 35 | 45 | 55 | 71 | 89 | 113 | 140 | 175 | 226 | 280 | 350 | ||

| ir, mm i | 1 | 1.3 | 1.6 | 2 | 2.6 | 3.3 | 4 | 5 | 6.5 | 8 | 10 | 13 | 16 | 20 | 26 | 33 | 41 | 53 | 65 | 83 | ||

| t, mm i | 0.5 | 4 | 4.4 | F, t/m i | ||||||||||||||||||

| 0.8 | 4 | 5.5 | 7 | |||||||||||||||||||

| 1 | 11 | 8 | 7 | 6 | ||||||||||||||||||

| 1.2 | 16 | 12 | 10 | 8 | 6 | |||||||||||||||||

| 1.5 | 17 | 15 | 13 | 9 | 8 | |||||||||||||||||

| 2 | 27 | 22 | 17 | 13 | 11 | |||||||||||||||||

| 2.5 | 35 | 26 | 21 | 17 | 13 | |||||||||||||||||

| 3 | 38 | 30 | 24 | 19 | 15 | |||||||||||||||||

| 4 | 54 | 42 | 34 | 27 | 21 | |||||||||||||||||

| 5 | 67 | 52 | 42 | 33 | 26 | |||||||||||||||||

| 6 | 75 | 60 | 48 | 38 | 30 | |||||||||||||||||

| 8 | 107 | 85 | 68 | 53 | 43 | |||||||||||||||||

| 10 | 134 | 105 | 85 | 67 | 53 | |||||||||||||||||

| 12 | 153 | 120 | 95 | 78 | 60 | |||||||||||||||||

| 15 | 188 | 150 | 120 | 95 | 75 | |||||||||||||||||

| 20 | 215 | 170 | 135 | 108 | 85 | |||||||||||||||||

| 25 | 265 | 210 | 170 | 130 | 105 | |||||||||||||||||

| 30 | 300 | 240 | 190 | 150 | 120 |

Calculateur de rayon de courbure de tôle

| 4 | 17.5 | 25 | 67 |

| 5 | 22 | 32 | 52 |

| 6.5 | 28 | 40 | 42 |

| 8 | 35 | 50 | 33 |

| 10 | 45 | 63 | 26 |

| ir, mm | b, mm | V, mm | F, t/m |

- 0.5

- 0.8

- 1

- 1.2

- 1.5

- 2

- 2.5

- 3

- 4

- 5

- 6

- 8

- 10

- 12

- 15

- 20

- 25

- 30

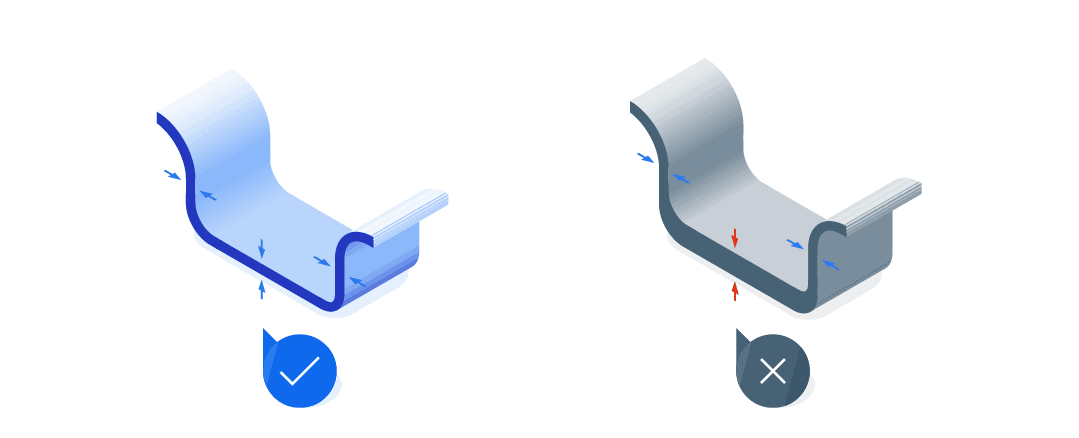

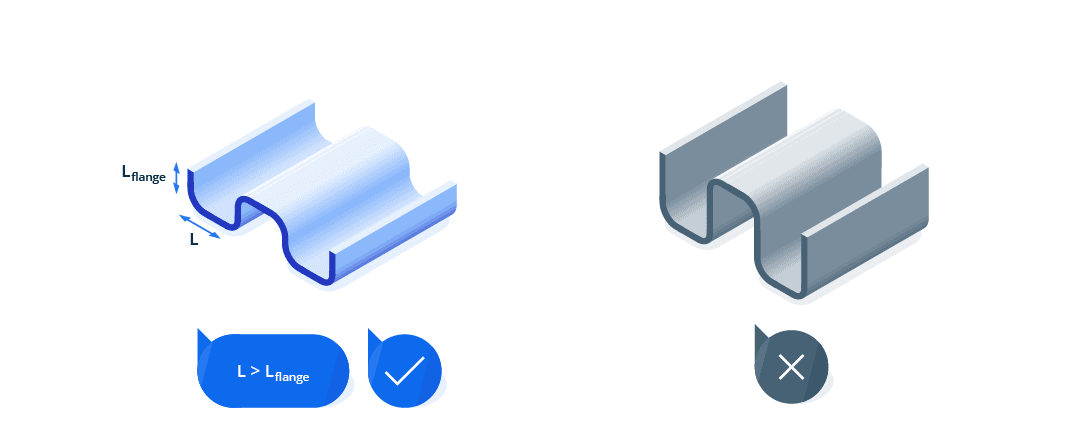

Placer les pliages les uns à côté des autres

Vous devez éviter les pliages successifs sauf si cela est absolument nécessaire. Un problème courant pour les pliages successifs est la difficulté de faire entrer les parties déjà pliées sur la matrice. Cependant, si c’est inévitable, la partie intermédiaire doit être plus longue que les brides.

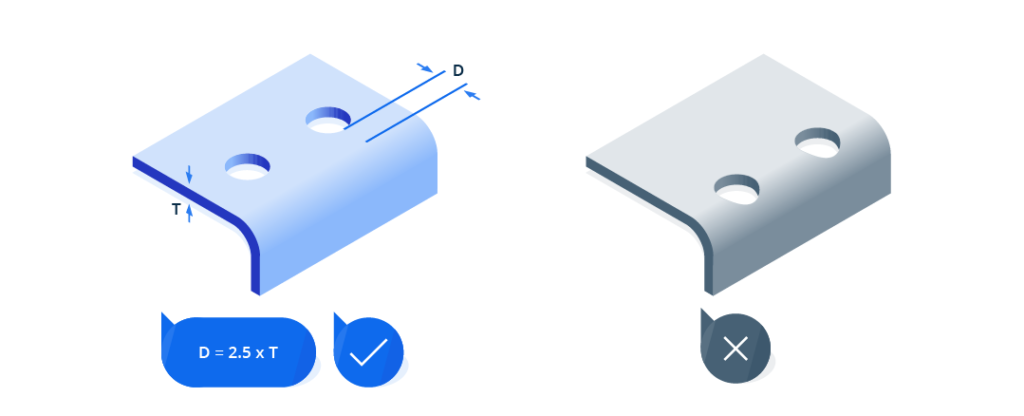

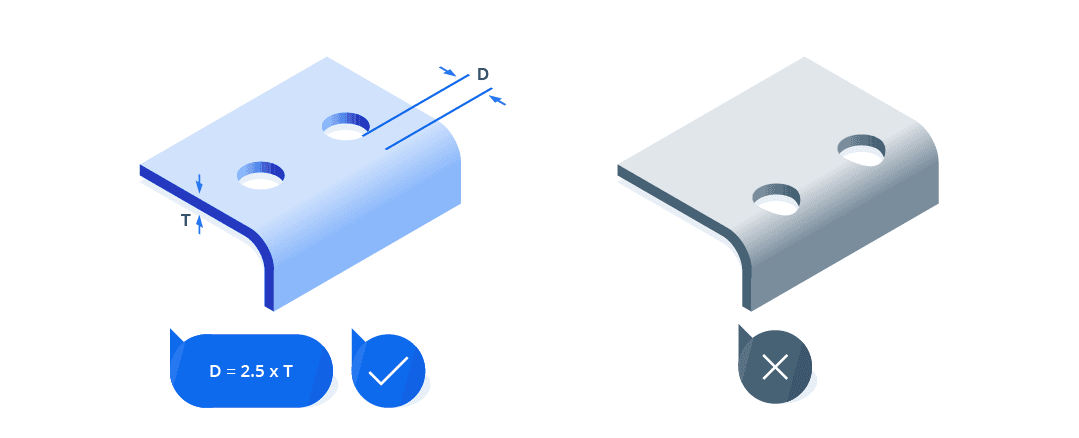

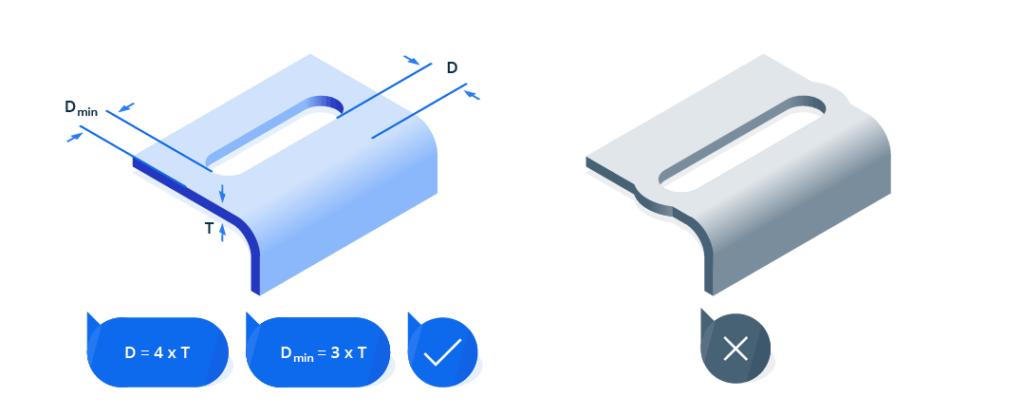

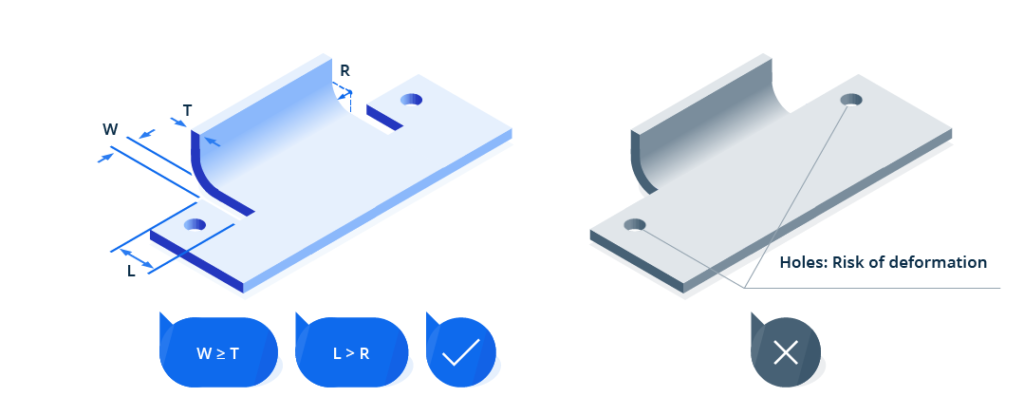

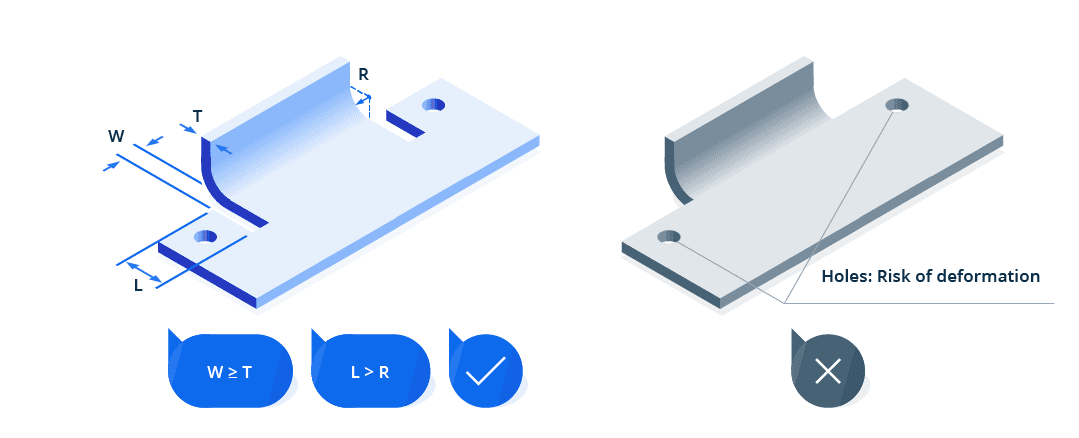

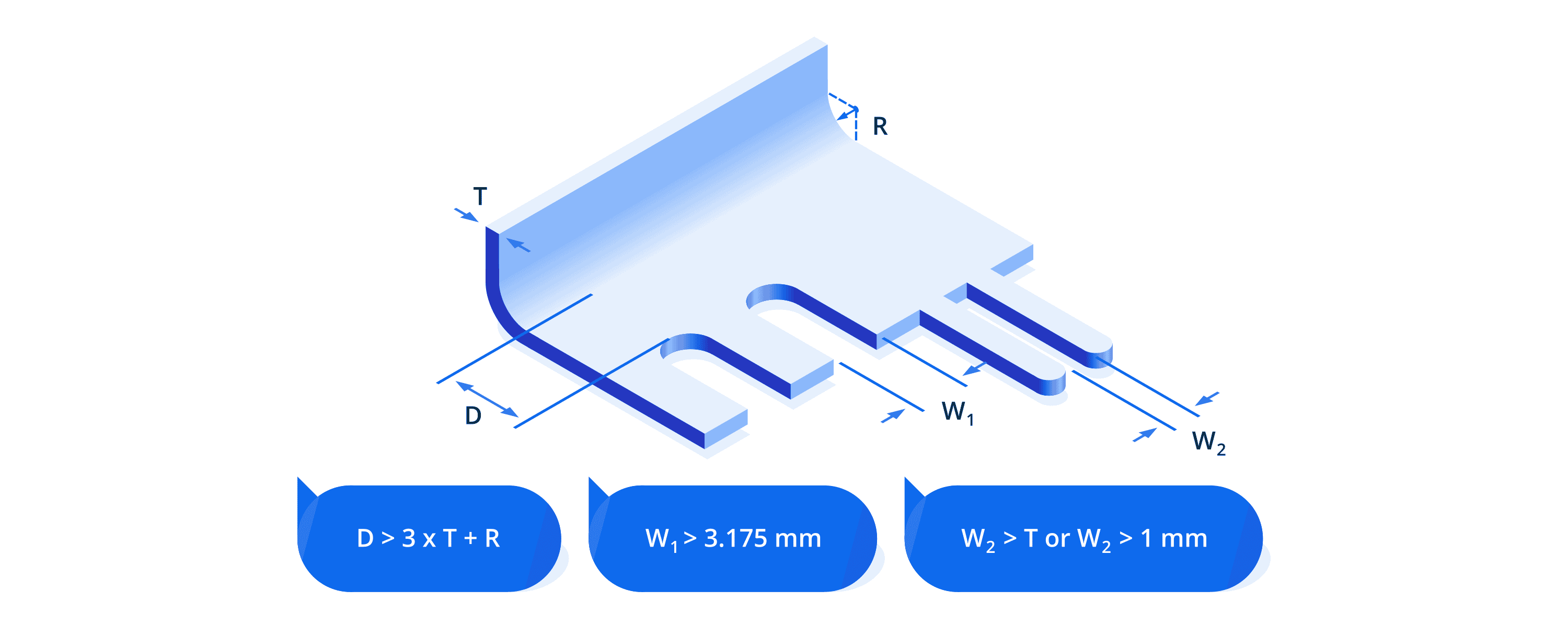

Eléments autour des plis : trous, encoches et reliefs

Une mauvaise mise en place des éléments près des lignes de pliage peut entraîner une déformation, une accumulation de contraintes ou des complications d’outillage. Cela inclut les trous, les rainures, les extrusions et les décharges de pliage. Des choix réfléchis d’espacement et de géométrie sont essentiels pour préserver la qualité des pièces pendant le formage.

Conseils de design :

- Éviter de placer des éléments trop près des plis. Une déformation ou une déchirure peut se produire pendant le formage.

- Utilisez des trous oblongs ou en forme de goutte plutôt que des trous ronds près des plis afin de minimiser les contraintes.

- Ajoutez des reliefs de pli si le pli est plus proche que 2 × l’épaisseur du matériau de n’importe quel bord ou découpe.

- Arrondir tous les angles en relief pour éviter la formation de fissures.

- Ajoutez des reliefs en forme de rainure ou de goutte pour les feuilles minces afin de réduire les plis.

- Répartissez les éléments sur toute la pièce plutôt que de les regrouper près des plis.

- Tenez compte du trait de coupe laser et de la brûlure des bords lorsque vous dimensionnez les reliefs ou les encoches.

| Type d’élément | Distance min. à partir du pliage | Distance min. à partir du bord | Notes |

| Trou (Standard) | ≥ 2,5 × T | ≥ 1,5 × T | Formes rondes préférées |

| Rainure (extrémités arrondies) | ≥ 4 × T | ≥ 2 × T | À utiliser pour soulager les contraintes près des courbures |

| Trou extrudé | ≥ 3 × T | ≥ 2,5 × T | Renforcer ou s’éloigner de la ligne de pli |

| Ovale/En forme de goutte | ≥ 2 × T | ≥ 1,5 × T | Idéal pour les espaces restreints autour des courbes |

| Largeur de décharge de courbure | ≥ 1 × T | — | Utilisez des reliefs rectangulaires ou en forme de goutte |

| Longueur de relief de courbure | ≥ R + 0,5 × T | — | Dépassez légèrement la ligne de courbure |

| Distance entre l’encoche et la courbure | ≥ 3 × T + R | — | Prévenir les contraintes au niveau des transitions |

| Espacement des encoches | ≥ 3,2 mm | — | Maintenir entre les éléments adjacents |

Utilisez des angles de pliage standard

Les angles non standards nécessitent des outils spécialisés, ce qui augmente les coûts et la complexité.

Conseils de design :

- Préférez les angles de 30°, 45°, 60° et 90° dans la mesure du possible.

- Évitez les angles supérieurs à 90° dans les matériaux à haute résistance afin de minimiser les fissures.

- Réutilisez autant que possible les éléments à angle identique sur différentes pièces afin de réduire les changements de matrice et le temps d’usinage.

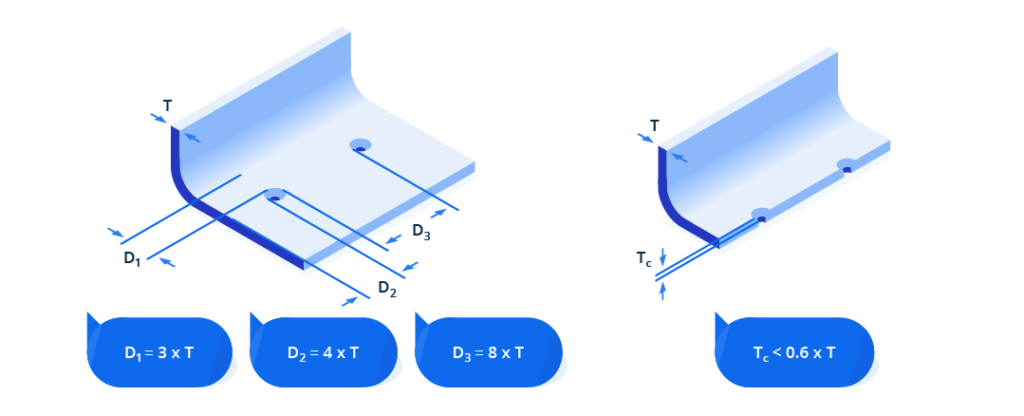

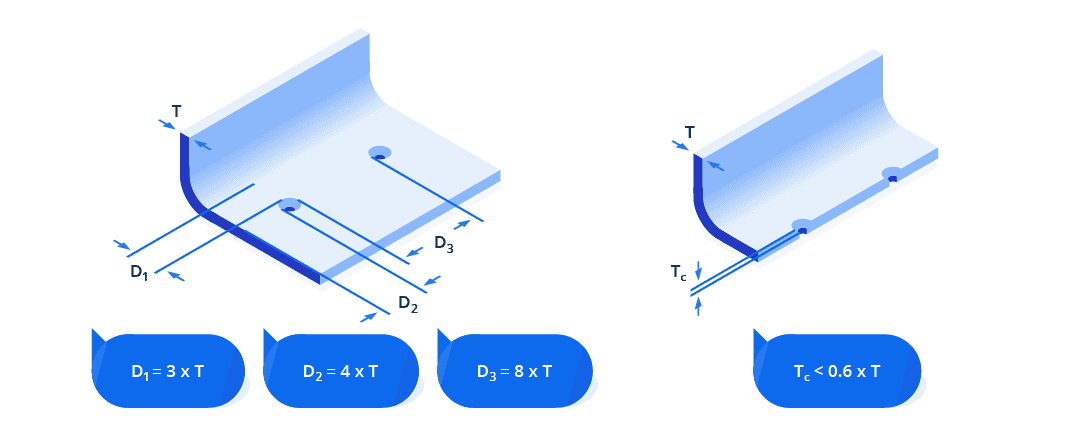

Fraisures

Les fraises coniques sont utilisées pour encastrer des fixations à tête plate dans la tôle. Lorsqu’ils sont placés trop près des courbes ou des bords, ils peuvent provoquer une déformation, un désalignement ou des fissures, en particulier dans les matériaux fins ou durs.

Conseils de design

- Placez les fraisages à ≥ 3 × T des lignes de pliage.

- Maintenez une distance ≥ 4 × T par rapport aux bords de la feuille.

- Laissez un espace ≥ 8 × T entre les fraises coniques adjacentes.

- Limiter la profondeur de fraisage à ≤ 0,6 × T

- Utilisez un angle standard de 82° (US) ou 90° (métrique) en fonction des spécifications de la vis.

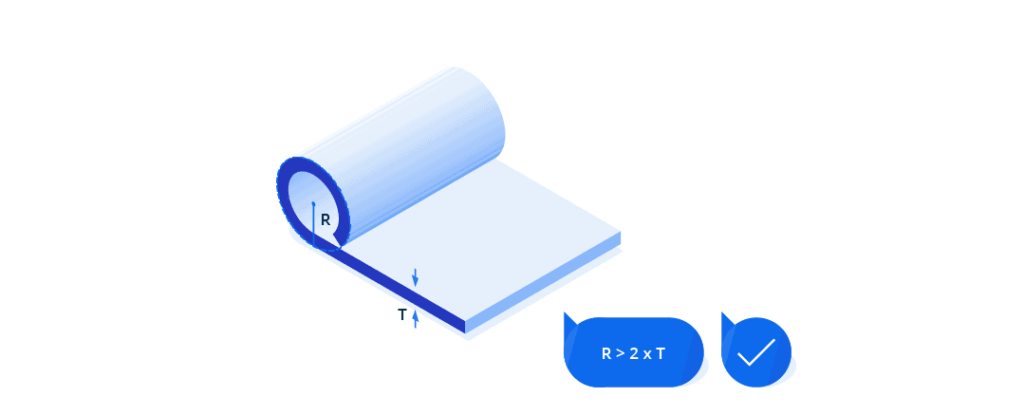

Bordures

Les bordures sont des bords roulés qui améliorent la sécurité des pièces en supprimant les arêtes vives et en augmentant la rigidité structurelle. Ils sont couramment utilisés dans les boîtiers, les couvercles ou les pièces manipulées par les opérateurs.

Conseils de design :

- Rayon extérieur minimum : ≥ 2 × T

- Dégagement du trou (à partir de la bordure ) : ≥ (rayon de bordure + T)

- Distance par rapport aux autres plis : ≥ 6 × T + rayon de bordure

- Ouverture des bordures : pour des bordures ouvertes, maintenez au moins 1,5 × T

Ourlets

Les ourlets sont des bords repliés utilisés pour renforcer les bords d’une pièce ou éliminer les bords tranchants. Ils peuvent être ouverts, en forme de goutte ou fermés, selon l’utilisation prévue. Les ourlets ouverts et en forme de goutte sont plus faciles à fabriquer, tandis que les ourlets fermés peuvent présenter des problèmes de compatibilité avec la peinture ou les matériaux.

Conseils de design :

- Pour les fonctions de type charnière, préférez les ourlets ouverts ou en forme de goutte à ceux fermés.

- Évitez les ourlets fermés dans les designs présentant des tolérances serrées ou des revêtements complexes.

- Sachez que les ourlets fermés peuvent augmenter le risque de rebond en raison de leur géométrie de formage angulaire.

| Type d’ourlet | Diamètre intérieur de l’ourlet | Recommandation concernant la longueur de bride |

| Ouverte | ≥ 1 × T | ≥ 4 × T |

| En forme de goutte | = 1 × T | ≥ 4 × T |

| Fermée | ≤ 1 × T | ≥ 4 × T |

Limites de courbure par géométrie

Respecter les hauteurs minimales de courbure en Z

Une courbure en Z comprend deux courbures parallèles dans des directions opposées, créant ainsi un profil en forme de Z.

Les courbures en Z (courbures décalées) nécessitent une hauteur de marche verticale minimale pour accueillir l’outil inférieur pendant la flexion. Cela dépend de facteurs tels que l’épaisseur du matériau, la largeur de la rainure de la matrice et le processus de pliage spécifique utilisé, et permet d’éviter les collisions d’outils ou la déformation du matériau.

Conseils de design :

- Pour des raisons de fabricabilité, la hauteur minimale du pli en Z doit être ≥ 2,5 × l’épaisseur de la tôle (T), afin de garantir un dégagement suffisant pour les outils et l’intégrité structurelle.

- Maintenir une longueur de bride ≥ 1,5 × T pour garantir un engagement correct de l’outil.

- Évitez les courbures en Z serrés dans les alliages à haute résistance tels que l’acier inoxydable 316L ou l’aluminium 7075.

- Envisagez d’augmenter la hauteur des marches au-delà des minimums pour les tolérances serrées ou les surfaces esthétiques.

- Utilisez les directives spécifiques aux matériaux dans les tableaux de référence ci-dessous pour déterminer les hauteurs de marche sécuritaires.

Hauteur de marche du pli en Z – acier et aluminium

| Épaisseur du matériau (T) | Hauteur de marche ≥ X (≥ 90°) | Hauteur de marche ≥ X (< 90°) |

| 1,0 mm | 8,5 mm | 18,5 mm |

| 1,5 mm | 10,5 mm | 19,5 mm |

| 2,0 mm | 14 mm | 20,5 mm |

| 2,5 mm | 19 mm | 26 mm |

| 3,0 mm | 20 mm | 35 mm |

| 4,0 mm | 26 mm | 35,5 mm |

| 5,0 mm | 34 mm | 34 mm |

| 6,0 mm | 42,5 mm | 42,5 mm |

| 8,0 mm | 61 mm | 61 mm |

Hauteur de marche du pli en Z – acier inoxydable

| Épaisseur du matériau (T) | Hauteur de marche ≥ X (≥ 90°) | Hauteur de marche ≥ X (< 90°) |

| 1,0 | 9,0 | 19,0 |

| 1,5 | 11,0 | 20,0 |

| 2,0 | 14,5 | 21,5 |

| 2,5 | 20,0 | 26,5 |

| 3,0 | 25,0 | 36,0 |

| 4,0 | 27,5 | 38,0 |

| 5,0 | 43,5 | 44,0 |

| 6,0 | 63,5 | 63,5 |

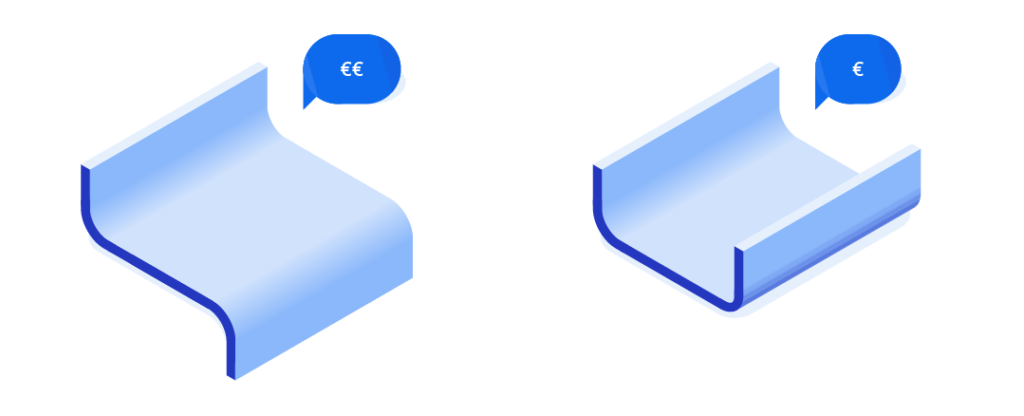

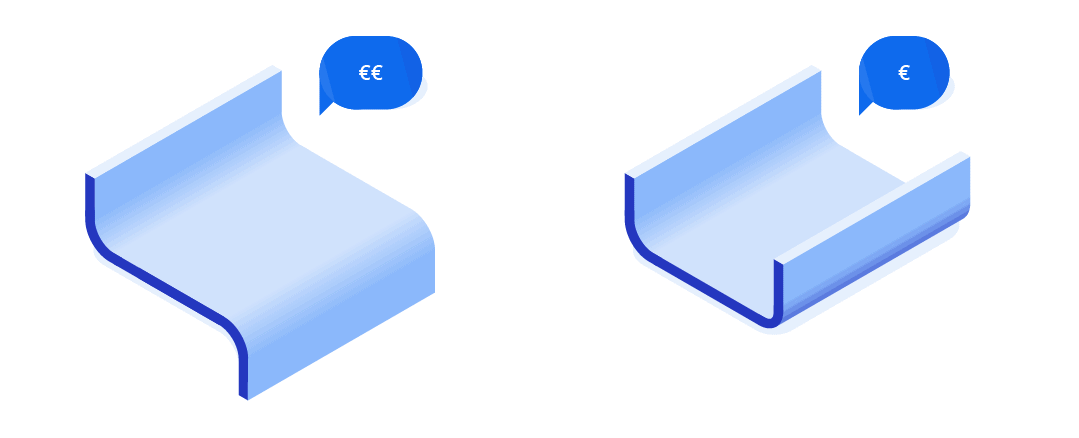

Optimiser les profilés en U pour la fabricabilité

Les profilés en U (également appelés canaux) sont couramment utilisés dans les supports, les enceintes et les pièces structurelles. Cependant, des profils trop serrés ou trop profonds peuvent entraîner des difficultés de formage, telles que des plis, un retour élastique ou une interférence avec l’outil.

Conseils de design :

- Largeur interne ≥ 4 × T pour permettre l’accès à l’outil et éviter les plis.

- Hauteur de bride ≥ 2 × T pour conserver la rigidité de la pièce et éviter toute déformation.

- Rayon de courbure intérieur ≥ 1,5 × T pour réduire le risque de fissuration, en particulier pour les alliages à haute résistance.

- Ajoutez des encoches de décharge aux intersections entre la bride et la base afin de réduire la concentration des contraintes.

- Pour les profilés en U profonds ou longs :

- Divisez le pliage en plusieurs opérations.

- Ajoutez des nervures ou des goussets internes pour soutenir les longues brides.

- Envisagez de raccourcir les ailes ou d’élargir la base pour améliorer la formabilité.

Stratégie de tolérance et d’ajustement

La partie suivante de cet article présente des directives pratiques permettant de déterminer le dimensionnement optimal des composants, les tolérances précises et les stratégies d’ajustement, qui sont essentielles à la réussite de la fabrication et de l’assemblage.

Tenir compte des limitations de taille des composants

Les composants en tôle doivent respecter les contraintes liées aux machines et aux matériaux. Les pièces surdimensionnées peuvent se déformer ou se tordre pendant la manipulation, tandis que les pièces sous-dimensionnées peuvent être difficiles à plier avec précision ou à maintenir solidement dans l’outillage.

Conseils de design :

- Respectez les dimensions standard des feuilles de tôle afin de réduire les déchets et les coûts.

- Utilisez des brides ou des nervures de renfort pour minimiser la déformation des grands panneaux.

- Respectez les limites standard de la machine :

- Dimensions max. : ~3000 × 1500 mm

- Taille minimale (en épaisseur) :

- Jusqu’à 5 mm : ≥ 10 × 10 mm

- De 6 à 15 mm : ≥ 20 × 20 mm

- De 16 à 20 mm : ≥ 25 × 25 mm

Tolérances et stratégies d’ajustement

Un tolérancement précis est essentiel pour garantir une fabrication fiable, en particulier lorsqu’il s’agit de retour élastique, de variations d’outillage ou de formage en plusieurs étapes.

Recommandations en matière de tolérance :

- La tolérance générale recommandée est de ±0,5 mm pour les dimensions non critiques. Utilisez ±0,25 mm pour les éléments qui nécessitent un ajustement plus serré, tels que la hauteur des brides ou le positionnement des trous.

- N’appliquez des tolérances plus strictes que lorsque cela est indispensable, par exemple pour l’alignement des trous ou les interfaces d’accouplement.

- Utiliser le système de cotation GD&T (par ex., la localisation) au lieu de cotes en chaîne pour les pièces à courbures multiples.

- Prévoir une tolérance pour les étapes de soudage, de revêtement ou d’usinage ultérieur.

Conseils pour optimiser l’ajustement

- Privilégier les ajustements avec jeu (généralement de 0,1 à 0,3 mm) pour faciliter l’assemblage.

- Ajoutez des aides à l’alignement telles que des languettes, des encoches ou des rainures pour contrôler la position des pièces.

- Concevoir des brides/supports intégrés afin de réduire le nombre de pièces et les étapes d’assemblage.

- Laissez un espace suffisant pour les outils de fixation (tournevis, riveteuses, buses de soudage).

Directives générales en matière de tolérances

| Elément | Tolérance recommandée | Notes |

| Angle de courbure (pliage en l’air) | ±1° | Pliage au fond : ±0,5°, Monnayage : ±0,25° |

| Dimensions du modèle à plat | ±0,25 mm | Pour les éléments non critiques |

| Diamètres des trous (découpés au laser) | ±0,1 mm | ±0,2 mm pour le poinçonnage |

| Positionnement du trou | ±0,2 à 0,3 mm | Plus serré si l’alignement est critique |

| Hauteurs des brides | ±0,25 mm | Dépend du retour élastique et de la méthode de pliage |

| Distance entre les onglets | ≥ 1 mm ou 1 × T | La valeur la plus élevée des deux |

| Distance entre les encoches | ≥ 3,175 mm | À partir du bord ou du pli |

La dernière étape : mettre en pratique le DFM

Que vous réalisiez le prototypage d’un simple support ou que vous augmentiez la production de composants aérospatiaux, la réussite du pliage de tôles commence par un design judicieux. Ce guide a présenté les principes clés, des rayons de courbure et du retour élastique au design des brides et à la planification des tolérances. Prêt à pousser votre design plus loin ? Entrez en contact avec des ingénieurs de la communauté Xometry Pro pour obtenir des avis, échanger des techniques ou partager vos solutions les plus ingénieuses. Chaque design intelligent améliore le suivant.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  1

1

Comment(1)