La coulée sous vide, également appelée coulée d’uréthane ou duplication sous vide, est un processus de fabrication utilisé pour le moulage de pièces prototypes ou de petites séries en plastique (généralement 5 à 50 pièces) avec une qualité proche de celle de l’injection plastique. C’est une alternative rentable à l’injection plastique, notamment parce qu’elle ne nécessite pas d’outillage en acier.

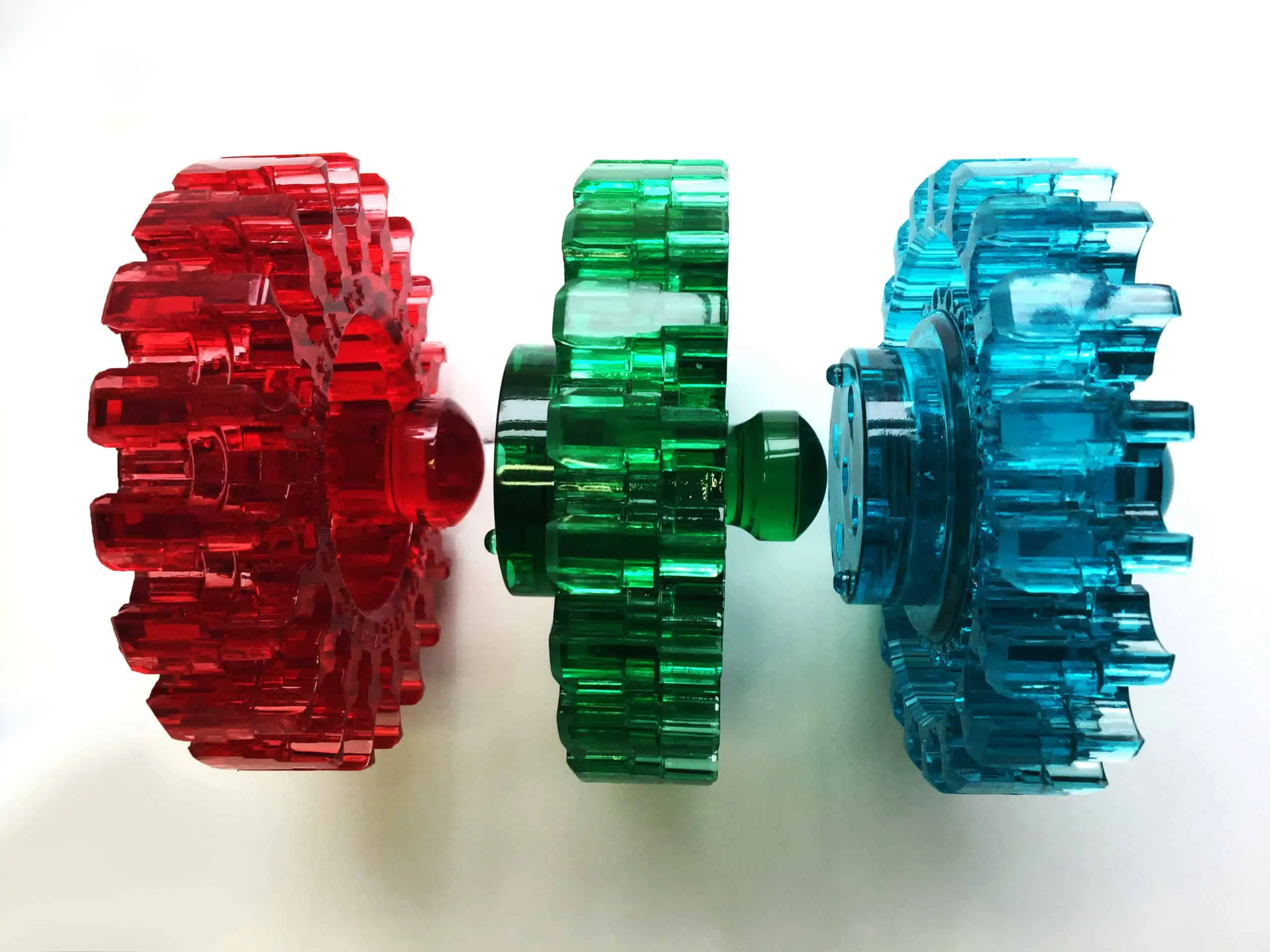

Ce procédé est largement utilisé dans l’automobile (collecteurs, pièces de carrosserie), les produits de consommation (jouets, équipements sportifs) et l’électronique (boîtiérs, supports de cellules, coques de batterie).

Qu’est-ce que la coulée sous vide ?

La coulée sous vide est un procédé de fabrication dans lequel une matière plastique liquide est versée dans un moule en silicone, puis durcie dans un four. Une chambre à vide permet d’évacuer l’air du moule, garantissant un remplissage complet de l’empreinte et évitant la formation de bulles d’air dans la pièce finale.

La coulée sous vide offre une grande liberté de conception, permet de réaliser des formes complexes, des contre-dépouilles et du surmoulage d’inserts. Elle est particulièrement adaptée à la fabrication de préséries avec un rendu proche de la série, avant un passage à la production industrielle.

Elle présente néanmoins des limites en termes de précision dimensionnelle, de débit de production et de répétabilité, car il s’agit d’un processus manuel et non automatisé.

| Avantages | Inconvénients |

| Grande flexibilité de design : formes complexes, contre-dépouilles, surmoulage | Processus manuel : non adapté aux grandes séries |

| Qualité proche de l’injection : bon aspect, détails fins, propriétés mécaniques | Plus lent que l’usinage CNC ou l’impression 3D |

| Faible coût pour les petites séries : pas d’outillage acier | Précision et stabilité dimensionnelle inférieures à l’usinage ou à l’injection |

| Large choix de matériaux : rigides, flexibles, transparents, colorables RAL | Défauts visuels possibles (zones d’injection, brillances de démoulage) |

| Finitions disponibles : polissage, peinture, métallisation |

Spécifications techniques de la coulée sous vide

La coulée sous vide utilise le vide pour évacuer l’air du moule, ce qui permet d’obtenir des surfaces lisses et peu de défauts.

Vous trouverez ci-dessous les spécifications générales du procédé :

| Spécification | Détails |

| Matériaux | Matières rigides ou flexibles, transparentes, résistantes à la chaleur, colorables RAL |

| Délai de fabrication | 10–20 jours |

| Design | Grande liberté de forme et d’épaisseur, contrairement à l’injection plastique |

| Épaisseur minimale | Prévoir 1,5 mm minimum pour assurer le remplissage et éviter la déformation (réductible à 0,75 mm dans les zones peu sollicitées) |

| Contre-dépouilles | Démoulables si bien conçues, mais augmentent l’usure du moule |

| Quantité par moule | De 1 à 20 pièces |

| Finition de surface | Brillant (mise en valeur des formes) ou mat (réduction des reflets) |

| Options supplémentaires | Surmoulage plastique ou d’inserts pour tester des assemblages avant injection |

Les valeurs de tolérance en coulée sous vide dépendent des dimensions de la pièce et de la complexité du design. Le tableau ci-dessous présente des exemples de tolérances selon différentes plages dimensionnelles (les valeurs indiquées sont à titre indicatif):

| Dimensions (mm) | 0 — 25 | 25 — 50 | 50 — 75 | 75 — 100 | 100 — 125 | 125 — 150 |

| Tolérance (mm) | ±0,3 | ±0,35 | ±0,4 | ±0,45 | ±0,5 | ±0.55 |

Comparaison de la coulée sous vide avec d’autres procédés de fabrication

Le tableau ci-dessous compare la coulée sous vide à d’autres procédés de fabrication courants — moulage par injection, impression 3D et usinage CNC — pour vous aider à choisir la solution la plus adaptée selon vos besoins de production, matériaux, délais et budget.

| Coulée sous vide | Moulage par injection | Impression 3D | Usinage CNC | |

| Description | Petites séries de pièces détaillées proches de la qualité série | Production de masse de pièces plastiques très détaillées | Prototypage rapide et géométries complexes sans outillage lourd | Pièces de haute précision en métal ou plastique, pour prototypage ou production |

| Quantité optimale | 1 – 100 | 50 – 1 000 000 | 1 – 100 | 1 – 100 |

| Délai de fabrication | 20 jours | 38 jours | 3 jours | 7 jours |

| Dimensions max. pièce | 2500 × 2200 × 1800 mm | 1289 × 1910 × 1006 mm | 900 × 900 × 600 mm | 2000 × 750 × 600 mm |

| Durée de vie du moule | 1 – 20 tirages | 10 000 – 1 000 000 tirages | – | – |

| Matériaux disponibles | Plastiques rigides (type ABS, PMMA, PP, PC), plastiques souples | Tous types de thermoplastiques et thermodurcissables | Plastiques (PLA, ABS, PETG, Nylon, PC…), résines, métaux (aluminium, acier, titane), composites (carbone…) | Métaux (aluminium, acier, titane, laiton), plastiques (POM, PTFE, ABS, PC, PMMA, Nylon), composites |

| Prototypage | ⭐⭐ | ⭐ | ⭐⭐⭐ | ⭐⭐⭐ |

| Production grande série | ⭐ | ⭐⭐⭐ | ⭐ | ⭐⭐ |

| Complexité géométrique | ⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐ |

| Finition standard | ⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐ | ⭐⭐⭐ |

| Post-traitement | Non | Non | Oui | Oui |

| Coût des erreurs design | Faible | Élevé | Faible | Moyen |

| Avantages | • Idéale pour les petites séries et prototypes détaillés avec des délais rapides • Parfaite pour les prototypes à surface esthétique (robots, optiques, etc.), démonstrations clients ou salons |

• Excellente répétabilité et qualité constante • Parfait pour les grandes séries • Large choix de matériaux • Couleurs personnalisables précises |

• Pas de coûts d’outillage • Itérations rapides • Idéale pour formes personnalisées |

• Très haute précision • Excellente qualité de surface • Compatible avec de nombreux matériaux |

| Inconvénients | • Durée de vie du moule limitée (~20 pièces) | • Investissement initial élevé • Coûts de modification du moule importants si le design évolue • Flexibilité limitée pour les géométries complexes |

• Plus lent pour les grandes séries • Gamme de matériaux plus limitée |

• Coût unitaire élevé pour les grandes séries • Moins adapté aux géométries complexes |

Coulée sous vide vs. moulage par injection

Utilisez la coulée sous vide lorsque vous avez besoin de 5 à 100 pièces avec une qualité proche de la production série, sans investir temps et budget dans un outillage acier.Un moule pour injection plastique peut coûter entre 5 000 € et 50 000 €, tandis que la coulée sous vide ne nécessite qu’un modèle maître et un moule en silicone.

Cette solution est idéale en phase de validation, de présentation ou de pré-série, lorsque les itérations rapides et les faibles coûts priment sur la précision dimensionnelle. Optez pour le moulage par injection lorsque votre design est figé et que vous visez une production de centaines à plusieurs millions de pièces.

Ce procédé offre une excellente répétabilité, des tolérances serrées et un coût unitaire faible à grande échelle, mais il demande un investissement important et des délais de fabrication plus longs.

Coulée sous vide vs. impression 3D

L’impression 3D est idéale pour les itérations rapides, les géométries internes complexes et la fabrication unitaire. Elle est rapide, ne nécessite aucun outillage et s’intègre bien dans les premières étapes de développement — surtout quand les performances mécaniques ne sont pas critiques.

La coulée sous vide devient pertinente lorsque vous avez besoin de plusieurs exemplaires avec un aspect proche de la série et des propriétés mécaniques fiables. Elle offre une meilleure finition de surface, une meilleure homogénéité des matériaux et se rapproche davantage de l’injection plastique.

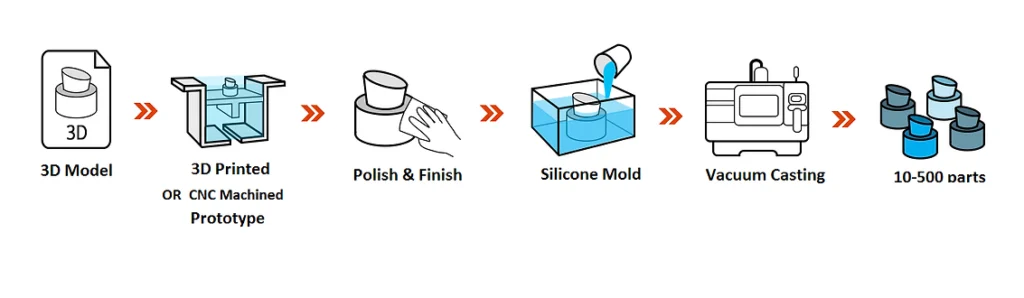

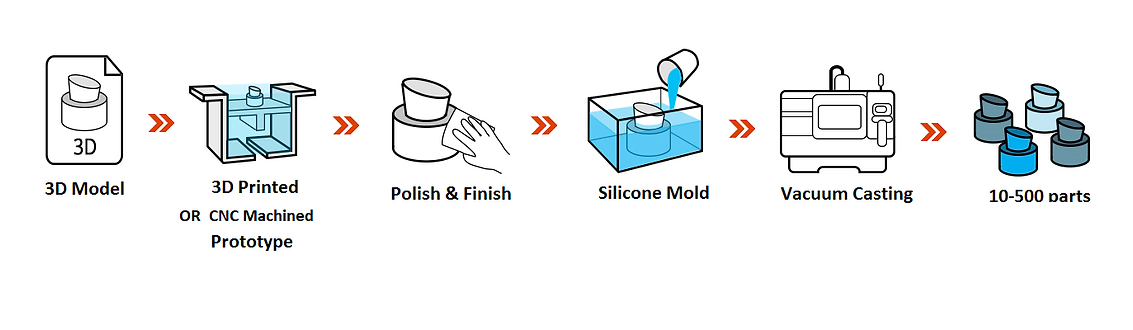

Comment fonctionne la coulée sous vide

La coulée sous vide utilise un moule en silicone et une chambre à vide pour fabriquer des pièces plastiques ou en caoutchouc détaillées, avec une surface lisse et peu de défauts.

Voici les étapes clés du procédé :

1. Créer un modèle 3D

Comme pour la plupart des procédés de fabrication modernes, la première étape consiste à concevoir un modèle 3D de la pièce.

- Utiliser un logiciel de CAO tel que AutoCAD, SolidWorks ou CATIA.

- Pour obtenir un résultat optimal, appliquer les règles de conception de l’injection plastique : angles de dépouille, épaisseurs homogènes, prise en compte des contre-dépouilles.

2. Créer le modèle maître

Fabriquer un modèle maître à partir du modèle 3D, par impression SLA ou usinage CNC.

- L’usinage CNC, historiquement utilisé, reste recommandé pour les pièces de présérie nécessitant une précision dimensionnelle élevée.

- L’impression 3D permet de réduire les délais et les coûts lors des phases de validation initiale.

3. Fabriquer le moule en silicone

Placer le modèle maître dans une boîte de moulage, avec les noyaux, inserts et systèmes d’alimentation.

- Verser du silicone liquide autour du modèle pour en capturer la géométrie et les moindres détails.

- Faire durcir le moule dans un four à 40°C pendant 8 à 16 heures, selon la taille du moule.

- Une fois durci, ouvrir délicatement le moule le long du plan de joint pour révéler la cavité négative.

- Appliquer un agent de démoulage pour éviter que la pièce n’adhère au moule et prévenir les défauts de surface.

4. Préparer et couler la résine

Préparer une résine polyuréthane bi-composant, et ajoutez un colorant si nécessaire.

- Préchauffer le mélange à environ 40°C pour améliorer sa fluidité.

- Installer le moule dans la chambre à vide, et connecter les canaux de coulée.

- Mélanger et désaérez la résine sous vide pendant 50 à 60 secondes pour éliminer les bulles d’air.

- Appliquer également un vide dans le moule pour que la gravité remplisse uniformément la cavité, sans pièges d’air.

5. Démouler les pièces

Faire durcir le moule rempli dans un four pendant 1 à 4 heures, selon le matériau utilisé.

- Après durcissement, retirer la pièce, couper les canaux, puis réaliser les finitions nécessaires (ébavurage, polissage…).

- Un moule en silicone peut généralement produire entre 10 et 20 pièces, selon la géométrie et la résine utilisée.

Approvisionnez-vous en pièces pour coulée sous vide chez Xometry

La coulée sous vide est un procédé polyvalent et efficace pour fabriquer des pièces plastiques ou en caoutchouc détaillées en petites séries. Elle est idéale pour les prototypes, les pièces fonctionnelles et les modèles de présentation haut de gamme, comme les échantillons clients ou les pièces d’exposition.

Chez Xometry, vous pouvez obtenir un devis instantané pour vos pièces en coulée sous vide. Il vous suffit de importez votre fichier 3D dans notre moteur de devis en ligne, de configurer vos spécifications, et de recevoir votre devis en quelques secondes — sans attente, sans e-mail, sans aller-retour.

Prêt à tester la coulée sous vide pour votre prochain prototype ?

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)