Développé par Trinckle, cet outil simplifie le processus et vous permet de créer en quelques minutes des fixations spécifiques à certaines pièces, imprimables en 3D. Apprenez à utiliser cet outil étape par étape, depuis l’importation de votre pièce et l’ajout de supports jusqu’au réglage des détails et enfin à l’exportation ou à la commande du design final.

Avec cette application, vous pouvez créer des fixations pour des applications diverses. Par exemple, voici quelques-uns des plus populaires :

- Dispositifs de fixation pour l’usinage

- Dispositifs de mesure

- Organiseurs d’outils et panneaux de rangement

- Fixations de collage et de soudage

- Jauges d’inspection

- Plateaux de transport pour la logistique interne.

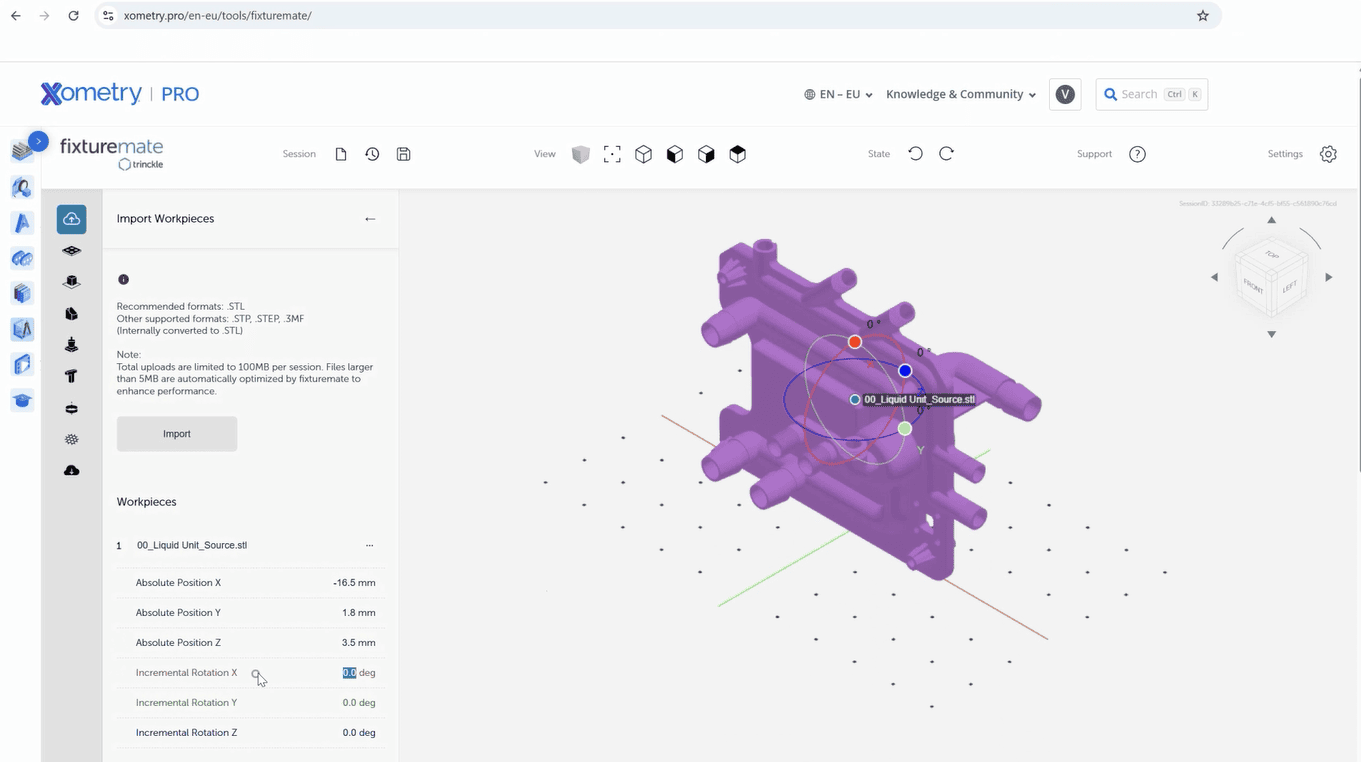

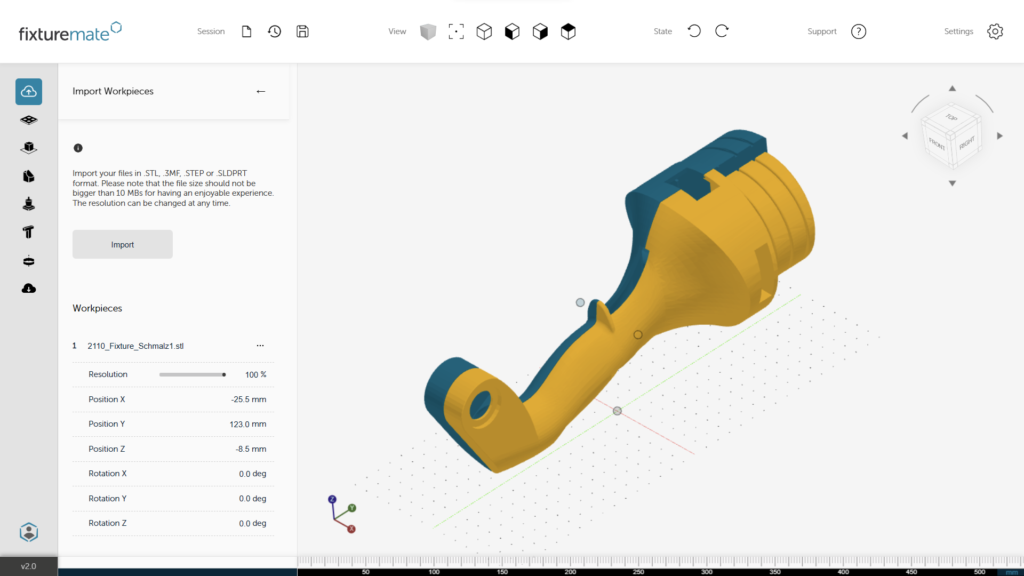

Étape 1 : Importez le fichier de votre pièce

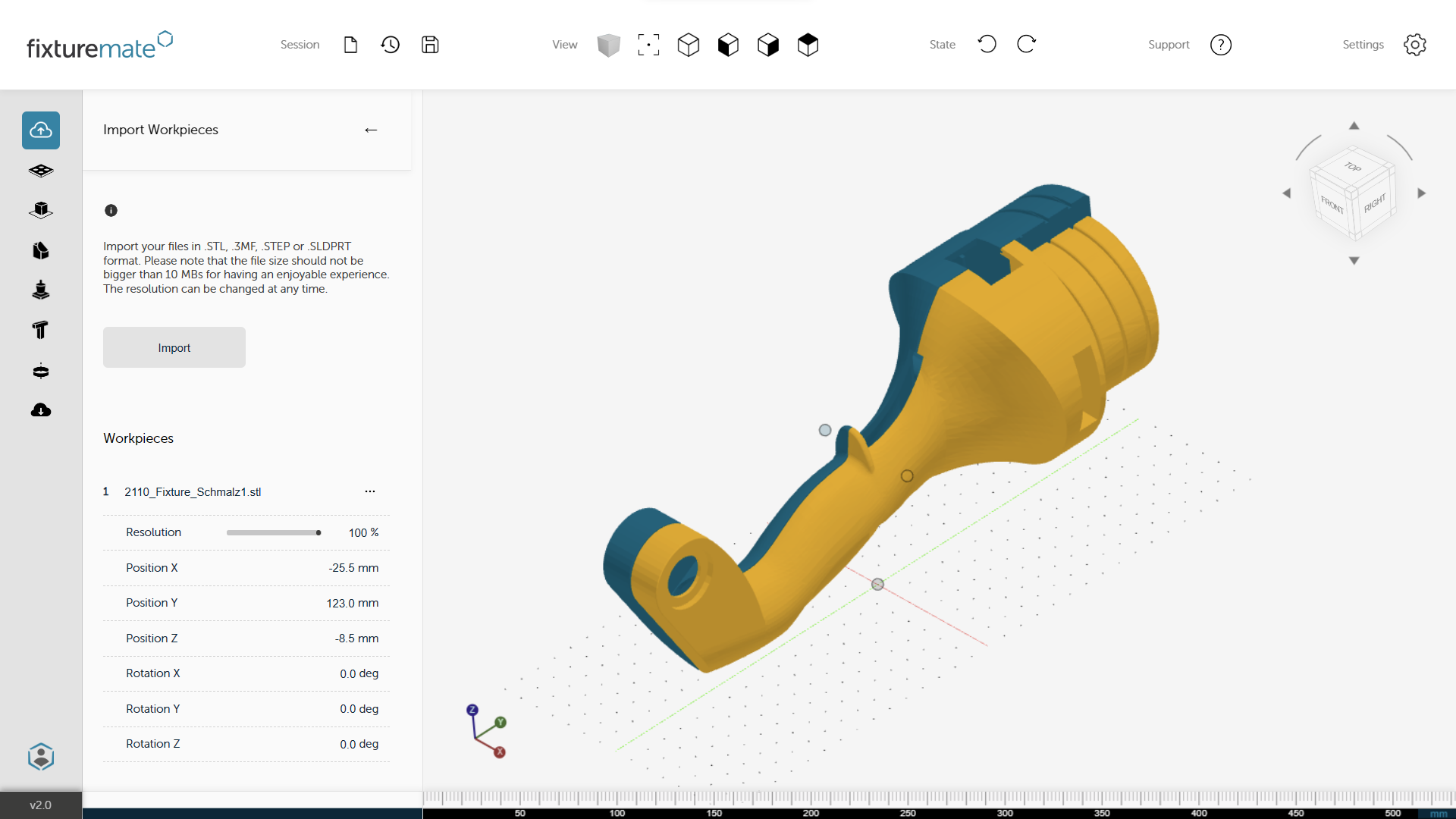

Commencez par télécharger votre modèle 3D sur l’interface web de Fixturemate. Vous trouverez cet outil directement sur Xometry Pro, dans la section Outils gratuits. Ensuite, suivez ces étapes :

- Accédez à Fixturemate et connectez-vous à l’aide de vos identifiants de compte Xometry, c’est-à-dire le même mot de passe que vous utilisez sur get.xometry.eu. Si vous n’avez pas encore de compte, vous devez d’abord en créer un ici.

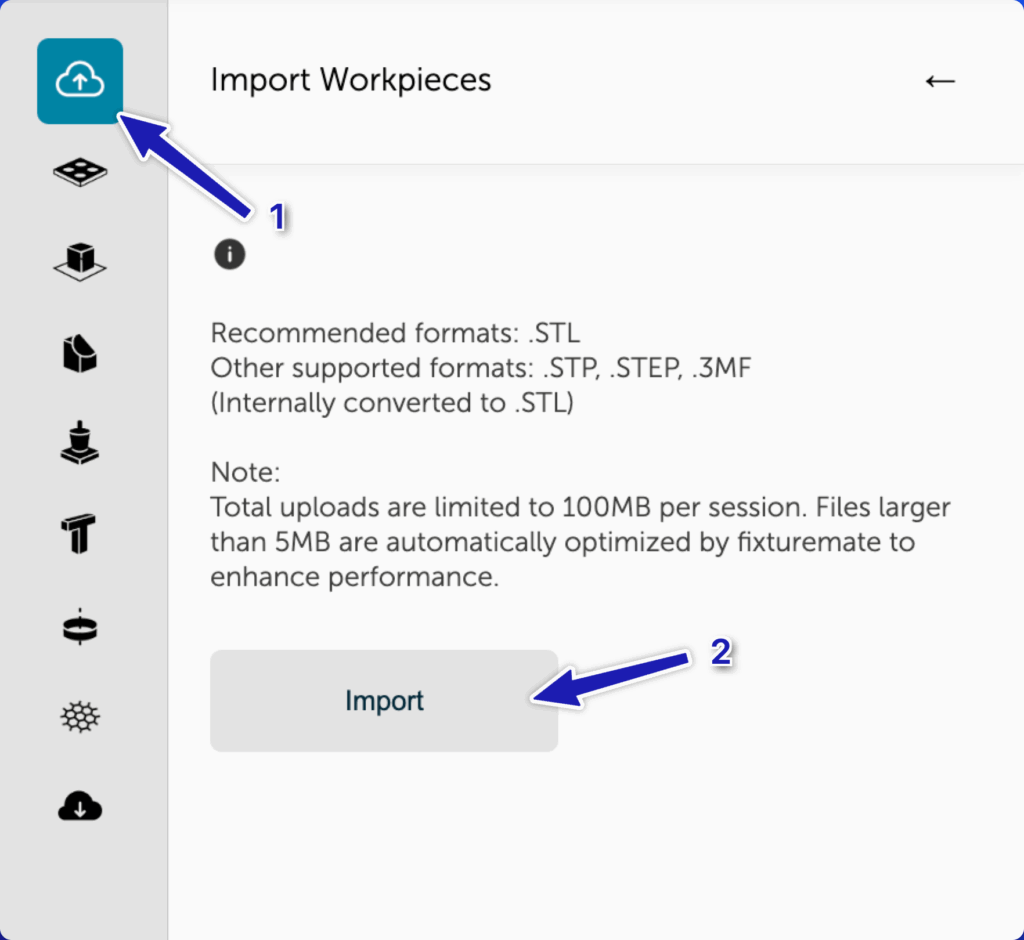

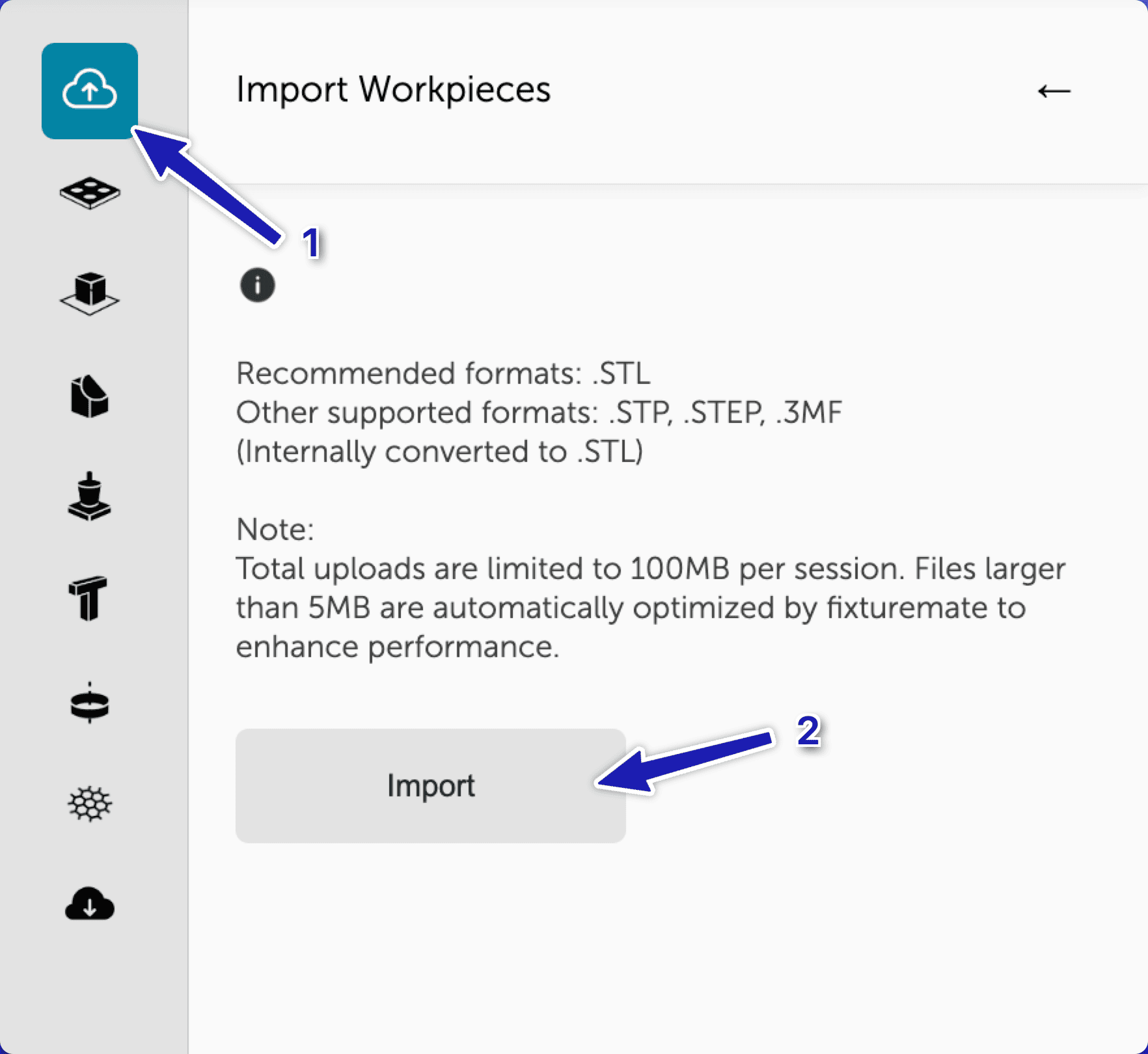

- Dans le coin supérieur gauche, cliquez sur l’icône en forme de nuage dans le menu, puis sur Importer pour importer un fichier. Fixturemate prend en charge les principaux formats de fichiers, tels que STL, STEP et 3MF.

- Accédez à l’emplacement de votre pièce à usiner sur votre PC. Sélectionnez le fichier de la pièce à usiner, puis cliquez sur Ouvrir.

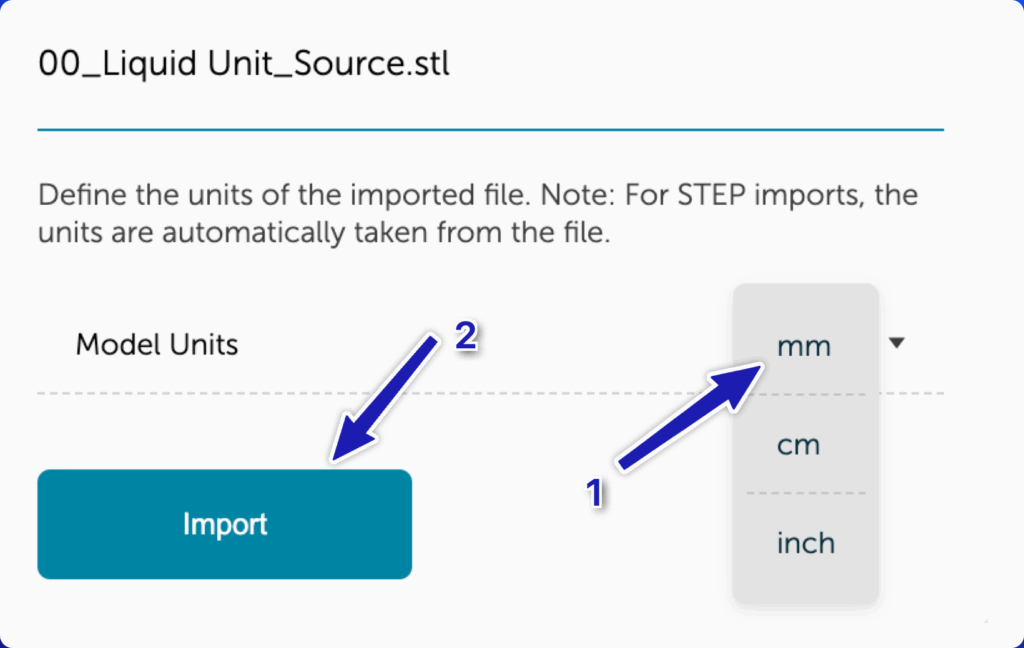

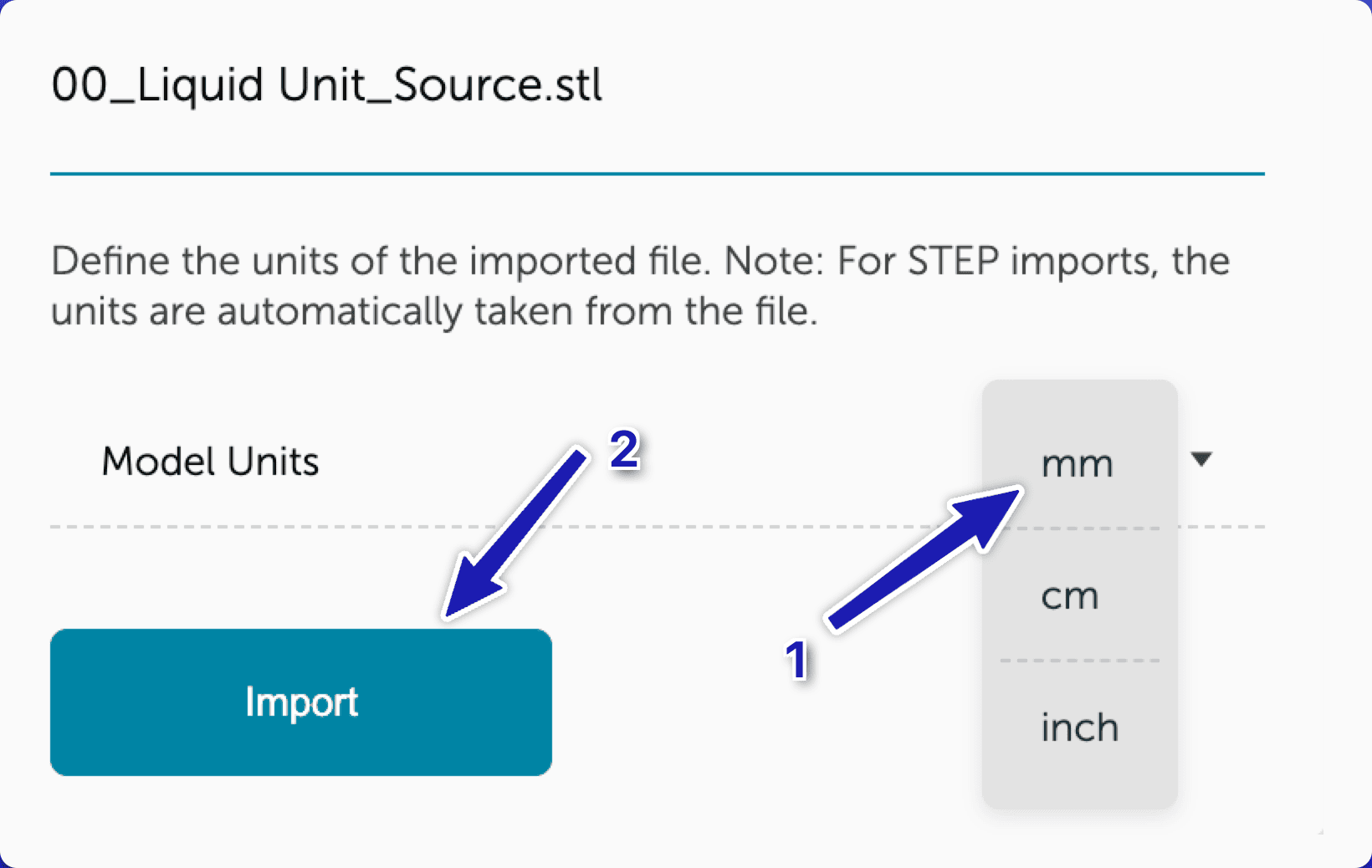

- Une nouvelle boîte de dialogue s’ouvre, vous invitant à choisir les unités du modèle. Cliquez sur l’unité qui convient, puis complétez l’importation.

Votre pièce sera téléchargée et vous serez prêt à commencer à travailler dessus dans quelques minutes.

Étape 2 : Définissez les surfaces de contact

Marquez les surfaces solides, stables et non critiques, et évitez les zones délicates, précises ou fonctionnelles. Ce sont les zones où le dispositif de fixation entrera en contact avec la pièce. Voyons comment faire cela dans Fixturemate.

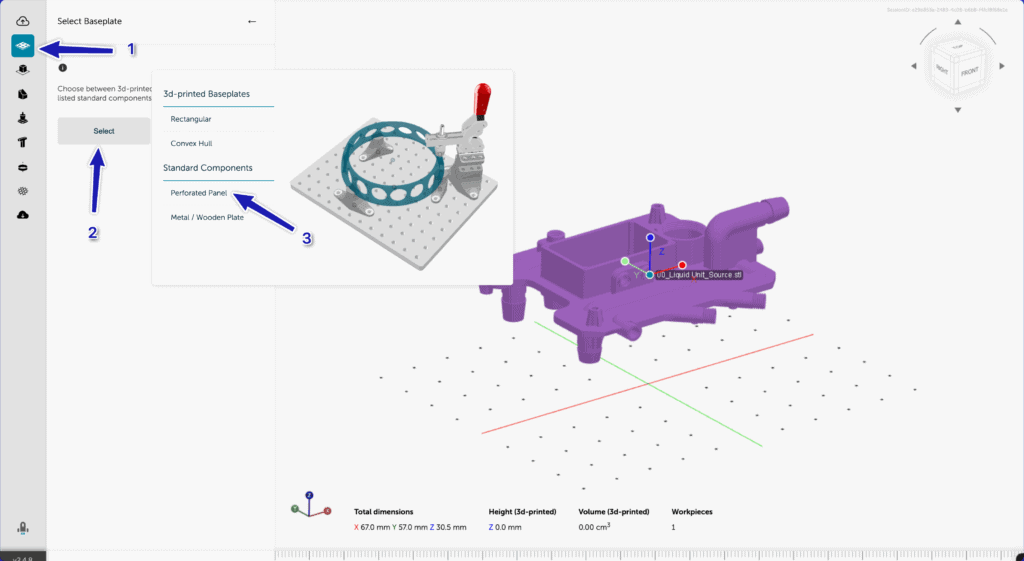

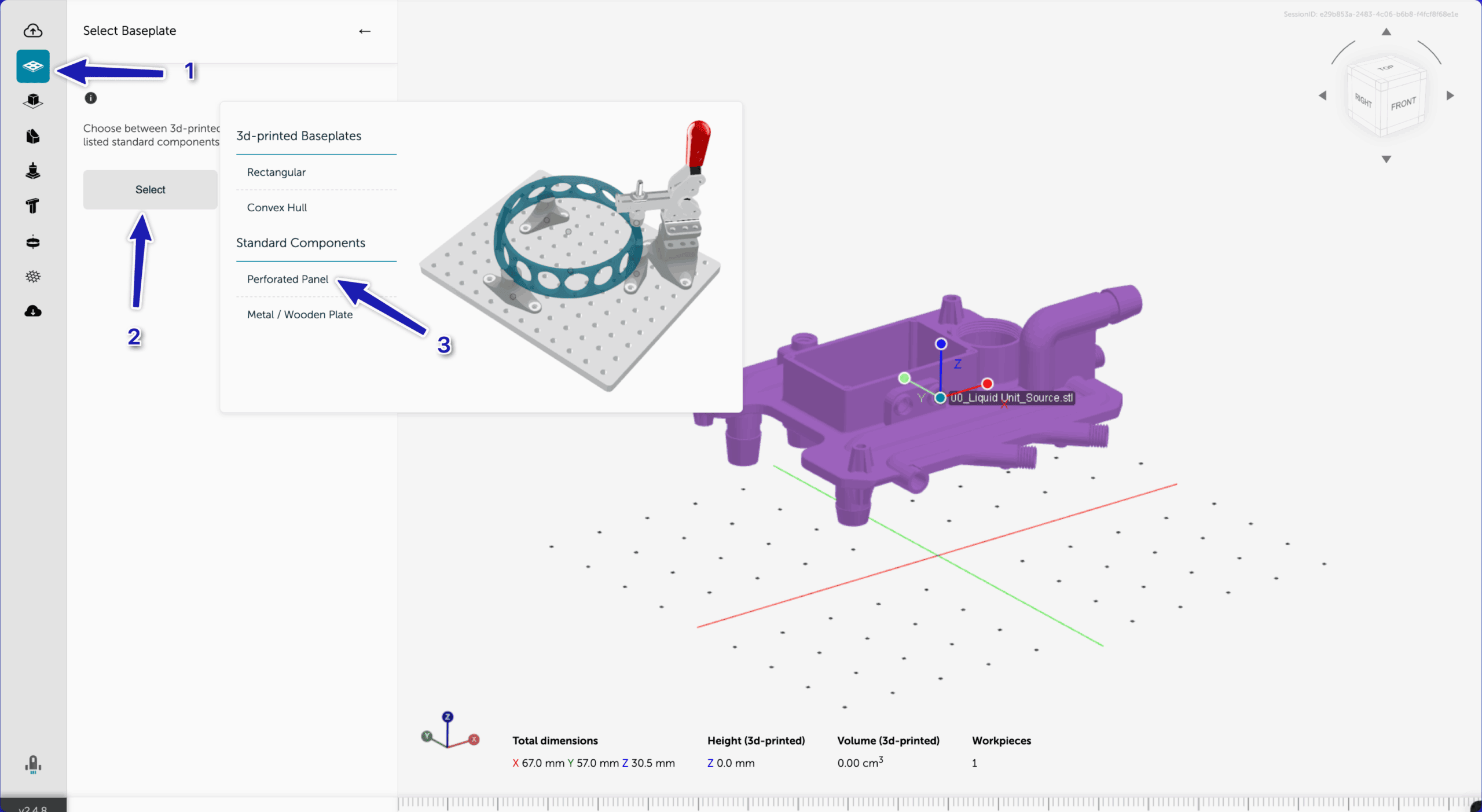

- Ajoutez une plaque de base à votre pièce de travail :

- Cliquez sur l’icône plaque de base sur le menu.

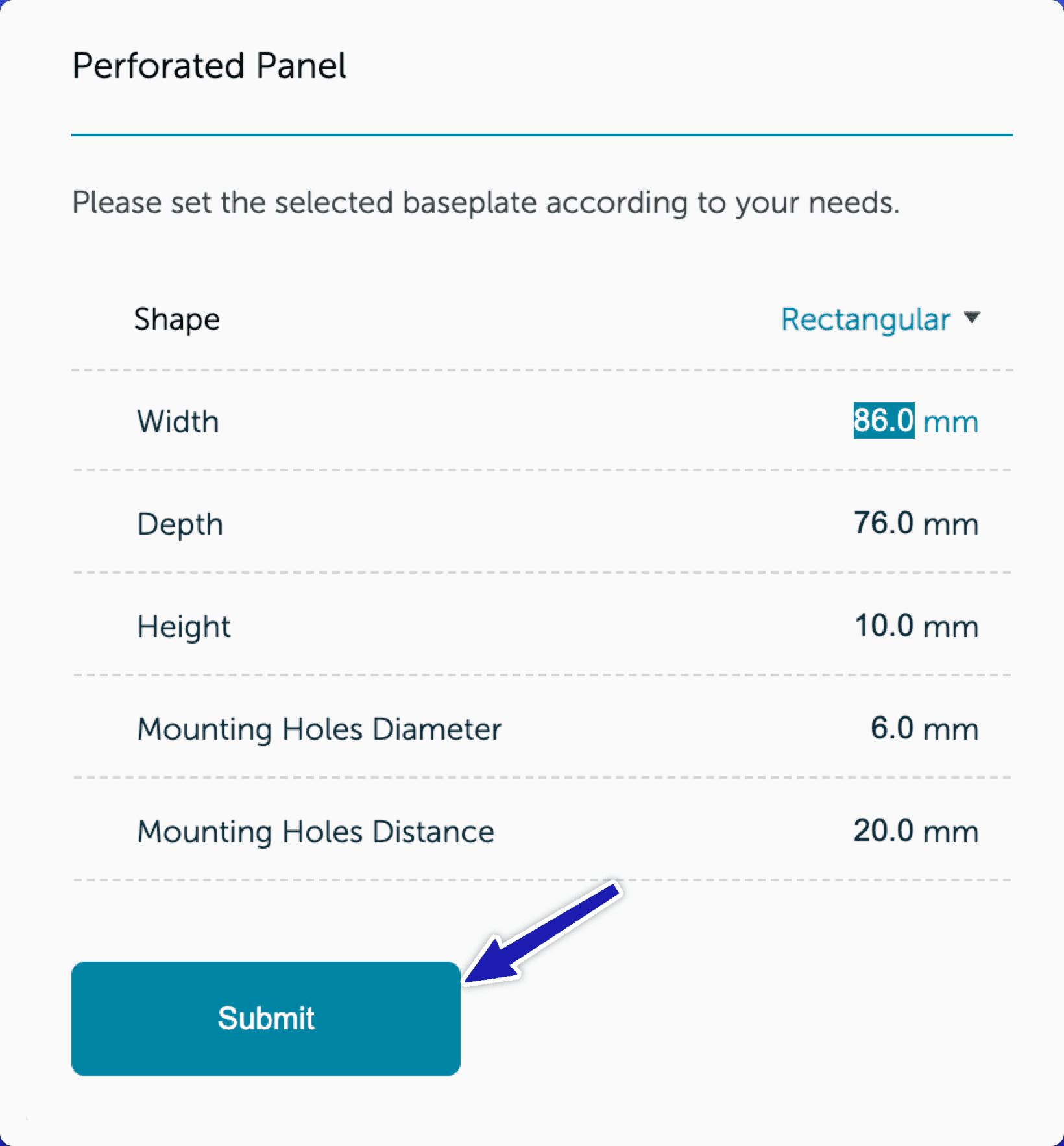

- Choisissez votre plaque de base privilégiée. Il peut s’agir d’une coque rectangulaire ou convexe. Les composants standard disponibles dans Fixturemate sont le panneau perforé et une plaque métallique ou en bois. Utilisons une plaque de base perforée dans ce guide.

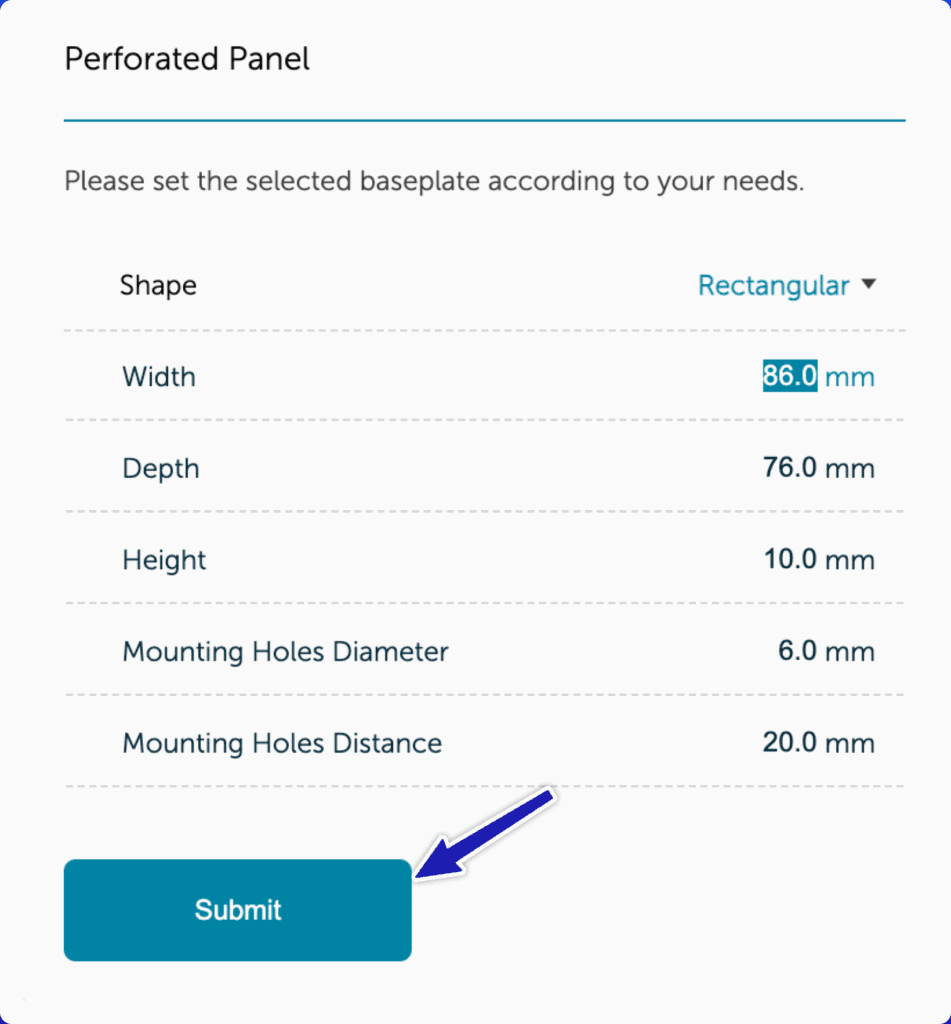

- Spécifiez la forme, la largeur, la profondeur, la hauteur et d’autres paramètres. Vous pouvez utiliser les paramètres par défaut. Ces paramètres peuvent être modifiés ultérieurement selon les besoins. Une fois complété, cliquez sur Soumettre.

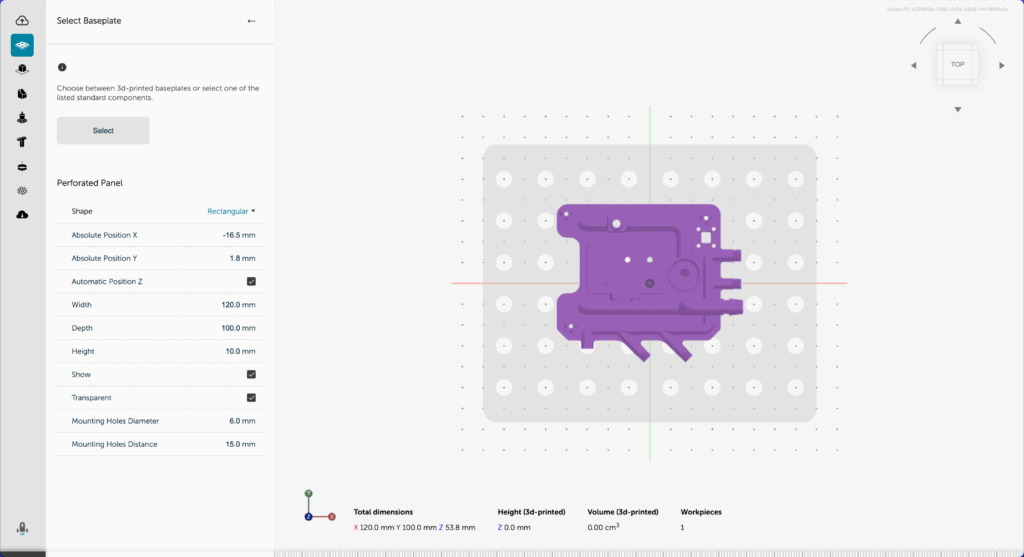

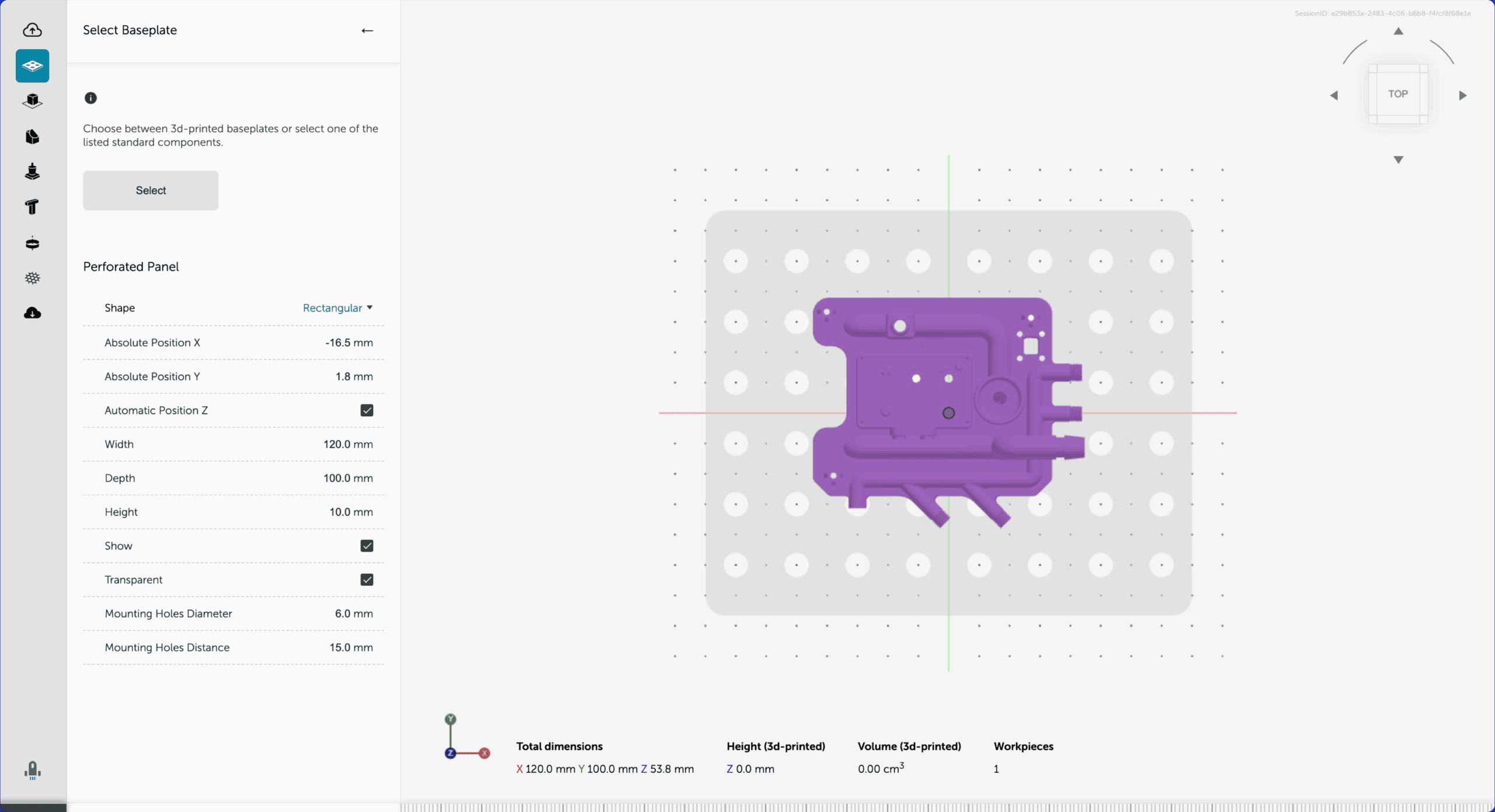

Dans notre exemple, vous n’avez pas besoin d’ajuster la taille ou l’orientation, car la pièce s’adapte parfaitement à la plaque de base (voir la vue de dessus ci-dessous).

Étape 3 : Ajoutez des supports

Fixturemate vous permet de créer des piliers de soutien de différentes formes, notamment rectangulaires, cylindriques, coniques, personnalisées ou polygonales. Chaque forme est parfaitement adaptée à un usage spécifique. Par exemple :

- Utilisez des supports rectangulaires pour les surfaces de contact larges et plates.

- Utilisez des supports cylindriques pour des zones d’appui rondes ou localisées.

- Utilisez des formes personnalisées lorsque la zone d’appui est irrégulière ou complexe.

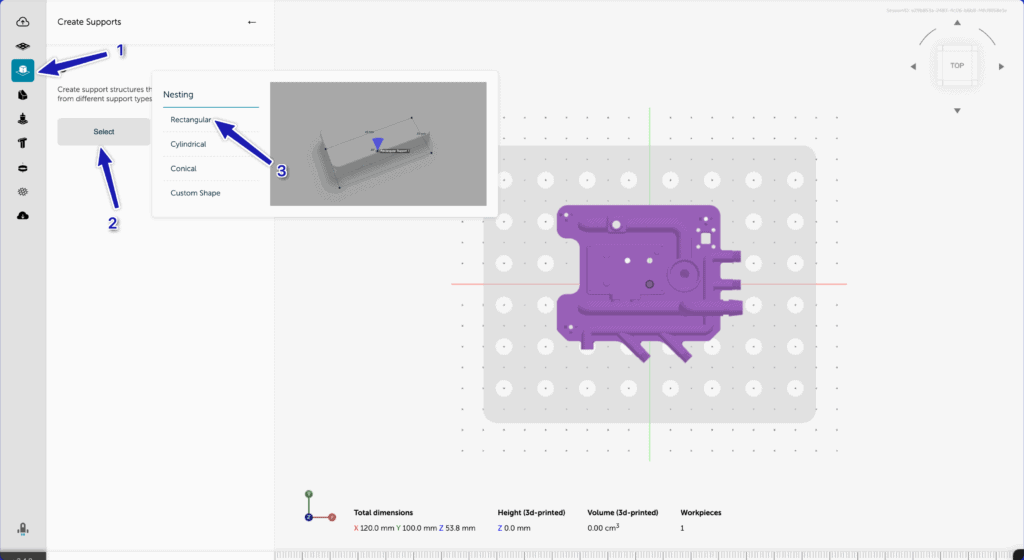

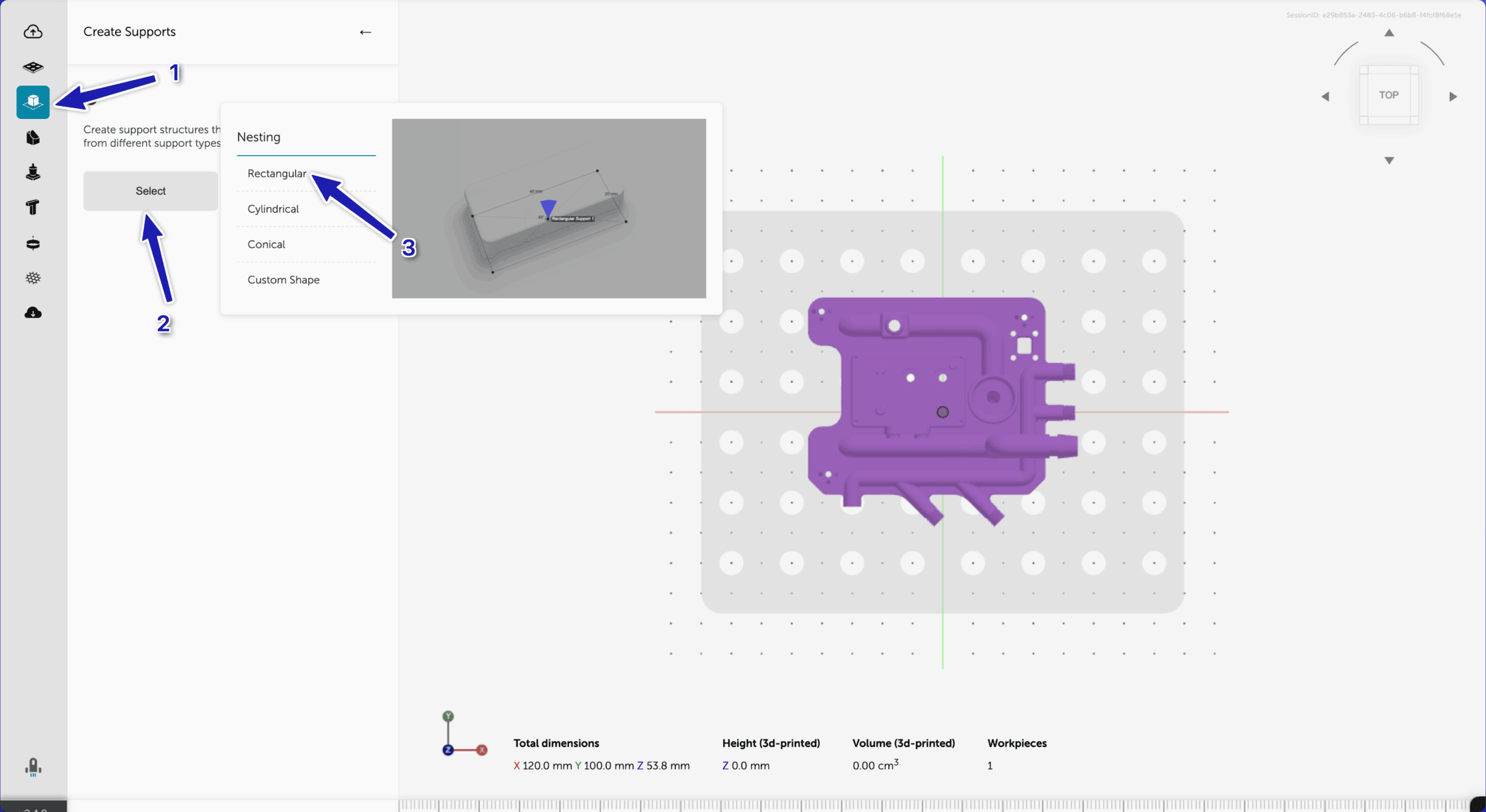

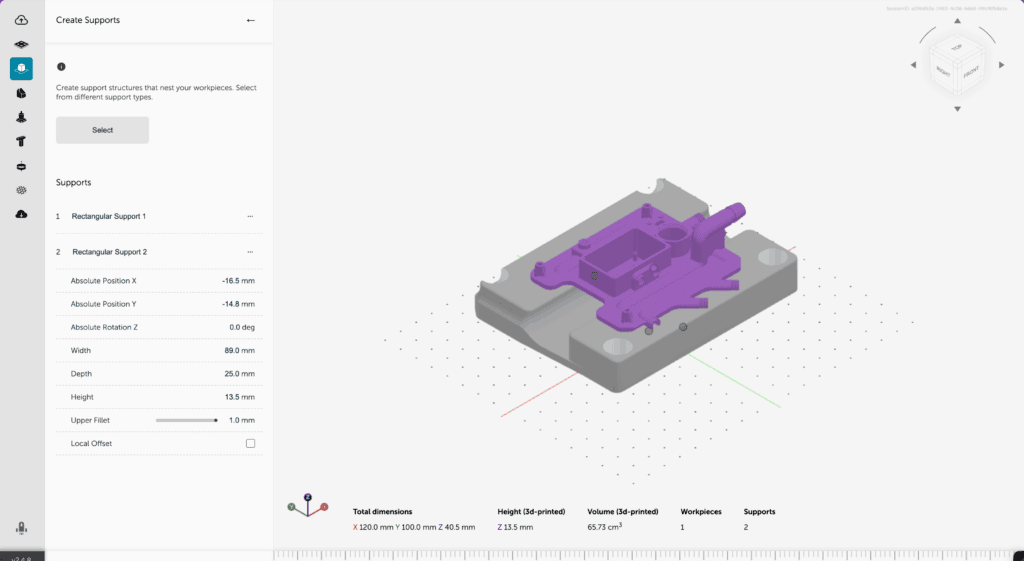

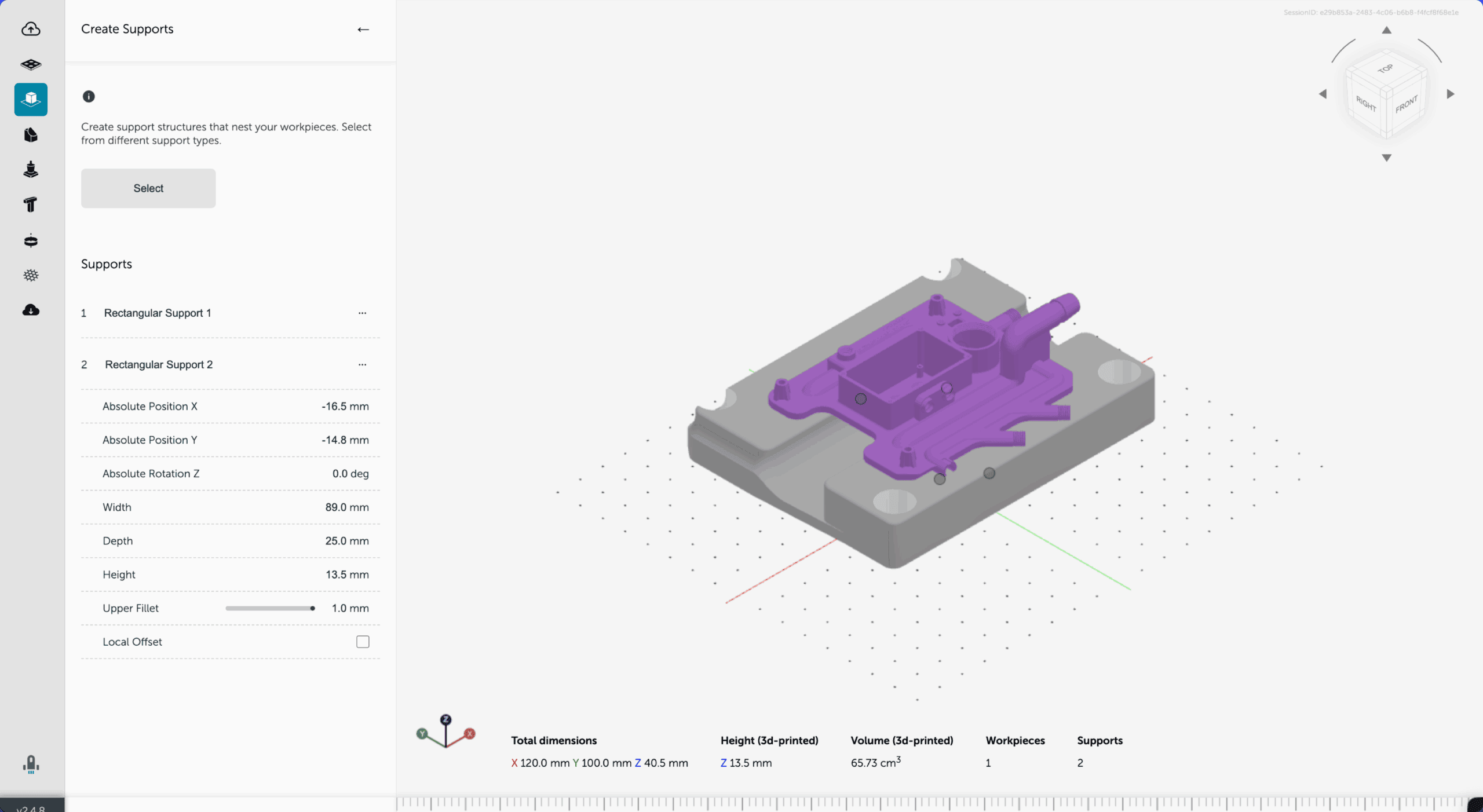

Pour simplifier les choses, nous n’utiliserons que des structures de support rectangulaires dans ce guide. Cette procédure reste la même pour les autres formes. Procédez comme suit :

- Sélectionnez l’icône d’assistance dans le menu.

- Cliquez sur Sélectionner, puis choisissez Rectangulaire.

- Utilisez l’outil en croix pour cliquer sur la plaque de base afin de définir le centre du support. Cliquez une fois pour définir le point central, puis déplacez votre souris et cliquez à nouveau pour ajouter la taille et l’orientation. Fixturemate extrudera automatiquement le pilier pour qu’il touche le bas de la pièce.

- Suivez la procédure ci-dessus pour placer toutes les structures de support restantes. La taille peut être ajustée depuis le menu de support sur la gauche.

Étape 4 : Ajustez les paramètres de fixation

L’étape suivante consiste à ajuster les paramètres du luminaire en fonction de votre application spécifique. Les paramètres réglables dans Fixturemate sont les suivants :

- Hauteur de fixation : Détermine l’élévation de la pièce par rapport à la base.

- Épaisseur des parois et de la base : contrôle la résistance structurelle et le temps d’impression.

- Type de structure de support : Choisissez parmi différentes options telles que des poteaux, des nervures ou des cadres pour obtenir différents niveaux de rigidité et réaliser des économies de matériaux.

Procédez comme suit pour régler la hauteur et la largeur de la structure de support de votre choix :

- Identifiez le point central de la structure de support et cliquez dessus. Cela activera les éléments du menu à gauche, où vous pourrez saisir manuellement la hauteur et la largeur souhaitées. Répétez le processus pour toutes les structures de support de votre pièce.

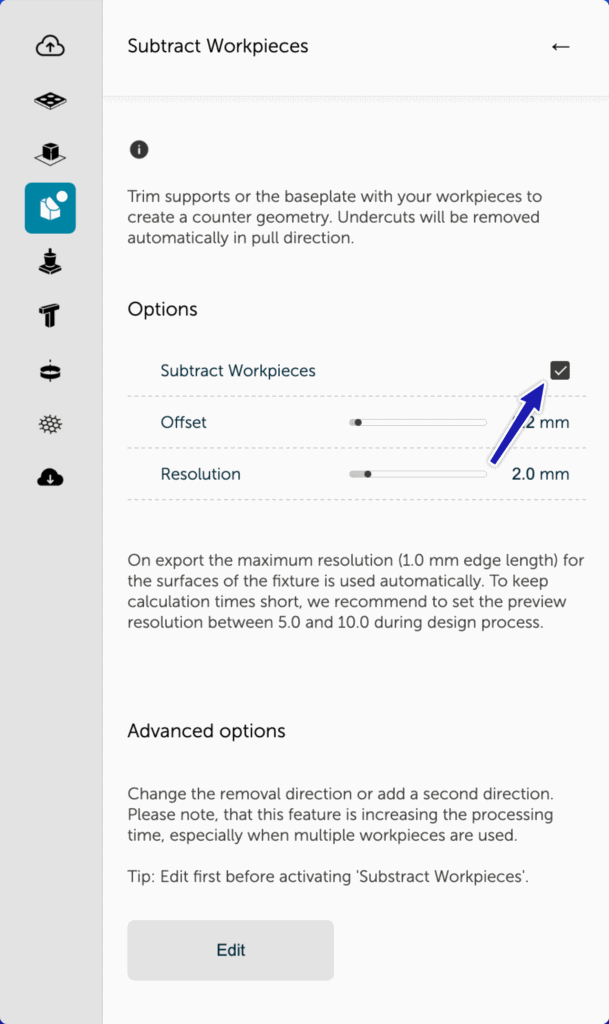

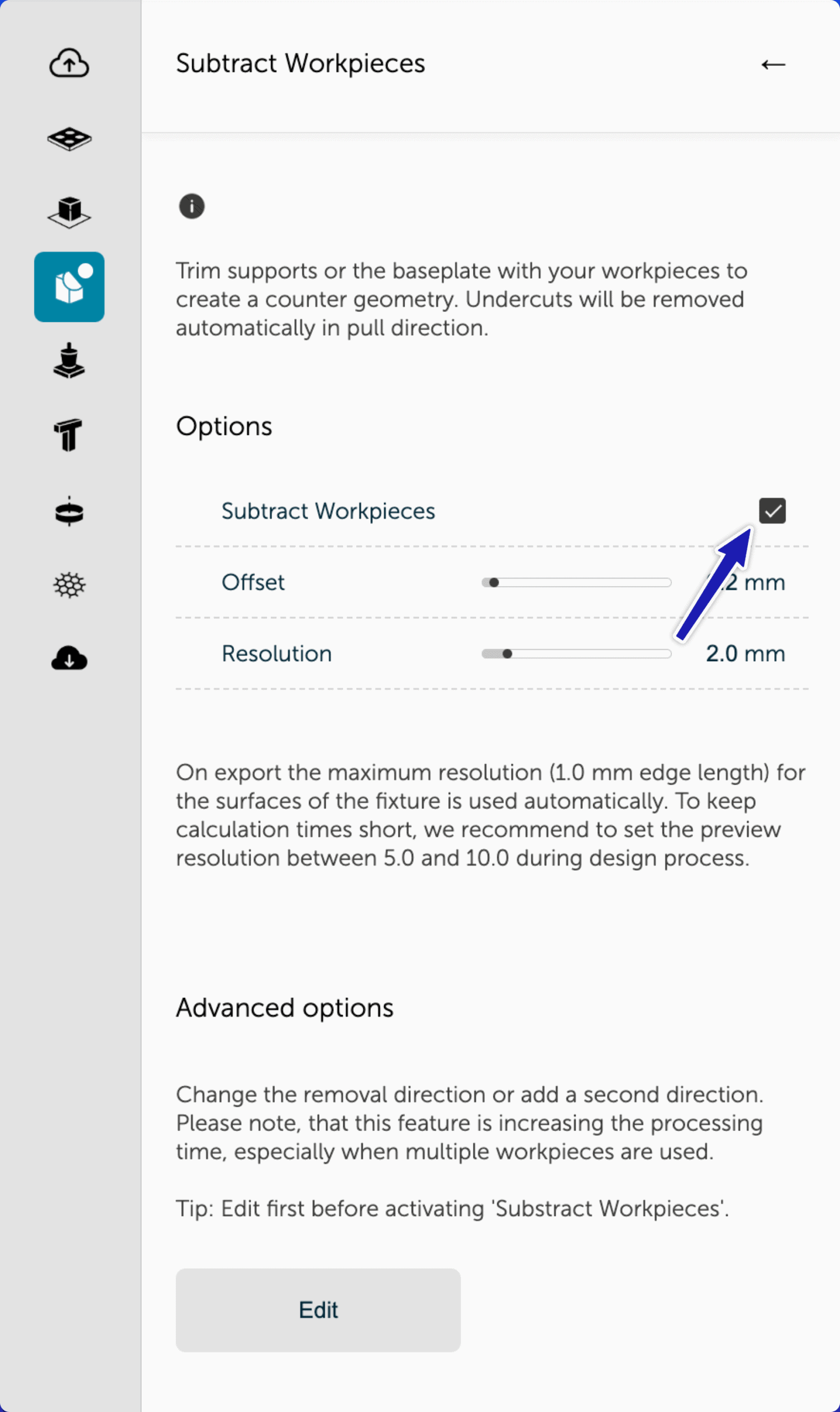

- Vous constaterez peut-être que la pièce à usiner interfère avec les structures de support. Traitez cette question à partir du quatrième élément du menu de gauche. Cela nous permet de soustraire des pièces de travail.

- La première chose à faire est de surélever la pièce de quelques millimètres au-dessus de la plaque de base afin d’avoir une meilleure visibilité. Cliquez sur le point central de la pièce et ajustez la position absolue z en conséquence.

- Pour supprimer l’interférence, cliquez sur la quatrième icône du menu, puis sur la case à cocher. Une fenêtre contextuelle apparaîtra, vous permettant de définir le décalage global et la résolution d’aperçu en fonction de vos besoins.

- Cela permettra de soustraire la géométrie des pièces à usiner des structures de support interférentes. Ici, vous avez la possibilité de définir le décalage global, qui s’appliquera à tous les éléments de support. Cette valeur peut être ajustée avec précision pour permettre un ajustement parfait lorsque la pièce est placée dans le dispositif de fixation.

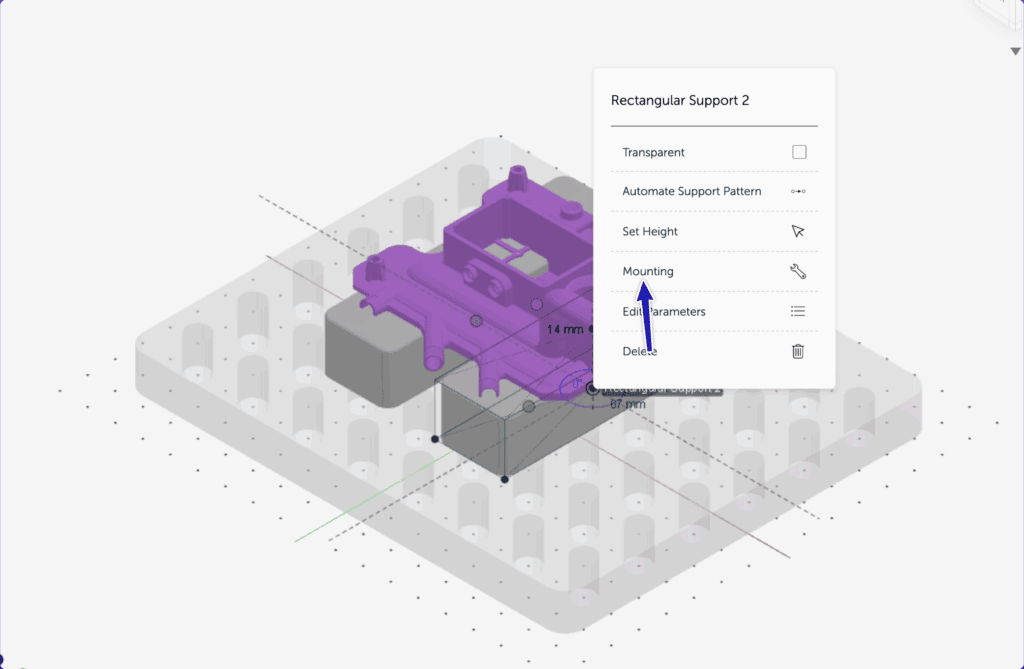

Étape bonus

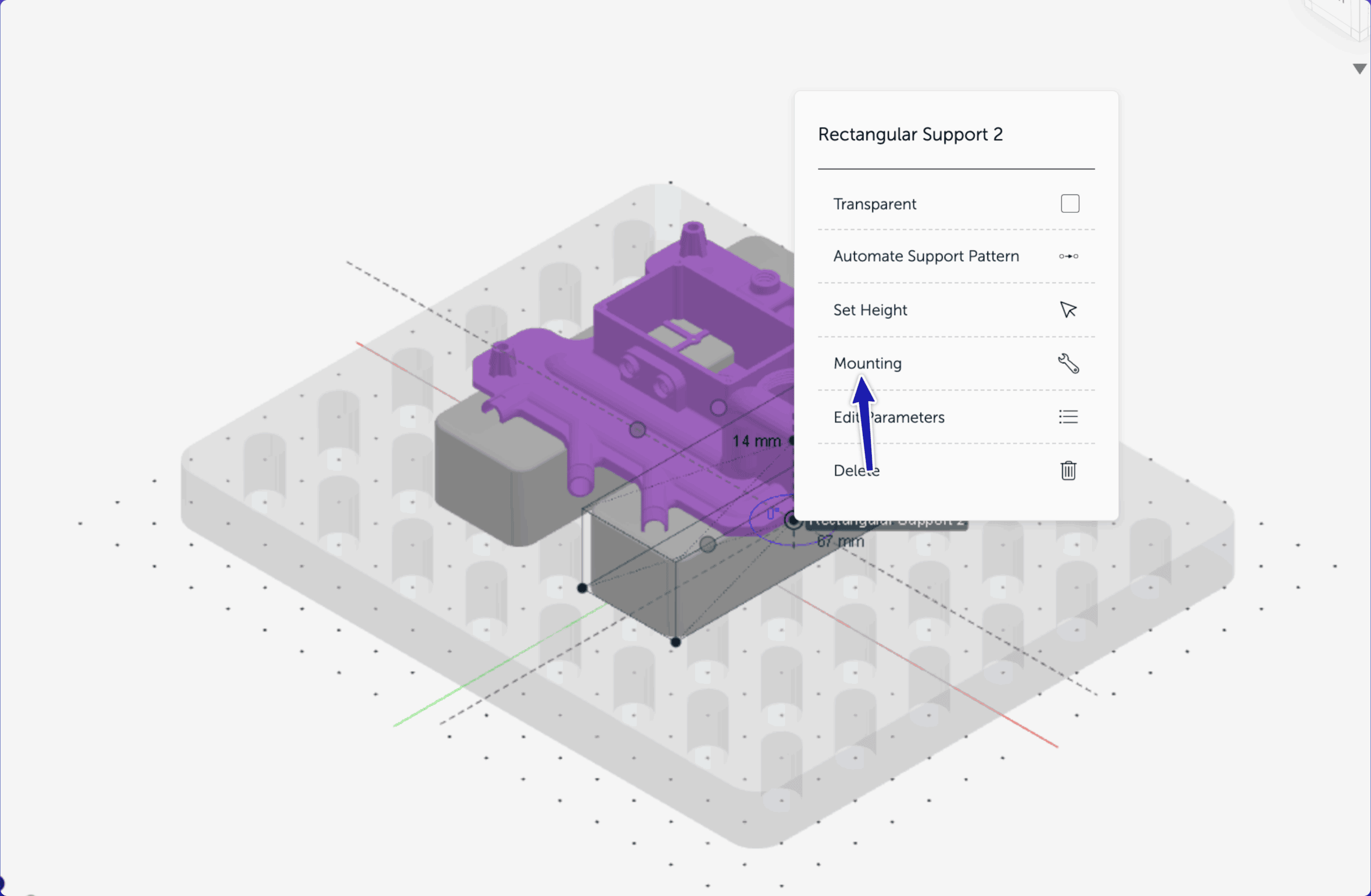

Si le design ne comprend pas de plaque de base imprimée en 3D, fixez les éléments de support à la plaque de base manuellement. Pour ce faire, cliquez avec le bouton droit sur le point central de l’élément de support et sélectionnez Montage dans le menu contextuel.

Vous pouvez ensuite cliquer pour activer les points rouges entourant l’élément de support à l’endroit où vous souhaitez le monter. Si vous faites une erreur, vous pouvez cliquer avec le bouton droit de la souris et sélectionner Supprimer pour effacer le point rouge, ou cliquer avec le bouton gauche et faire glisser pour le déplacer vers un autre trou.

Ajustez l’épaisseur de la base de montage, le diamètre du lamage et la profondeur de l’alésage central en conséquence. Cliquez sur Terminer pour terminer la création du montage. Répétez cette procédure pour créer des fixations pour toutes les structures de support de votre design.

La pièce finie, avec toutes les structures de support et les trous de fixation, est illustrée ci-dessous.

Étape 5 : Prévisualisez et validez le design

Fixturemate offre une visualisation 3D en temps réel du dispositif de fixation et de votre pièce assemblés. Cette étape est essentielle pour vérifier et confirmer les éléments suivants :

- Orientation et positionnement des pièces

- Un soutien adéquat sans ingérence

- Dégagement fluide de la sonde si le dispositif de fixation est destiné à une inspection CMM

Apportez toutes les modifications nécessaires et corrigez toutes les erreurs détectées à cette étape afin de vous assurer que le fichier exporté est exempt d’erreurs et prêt pour l’impression 3D.

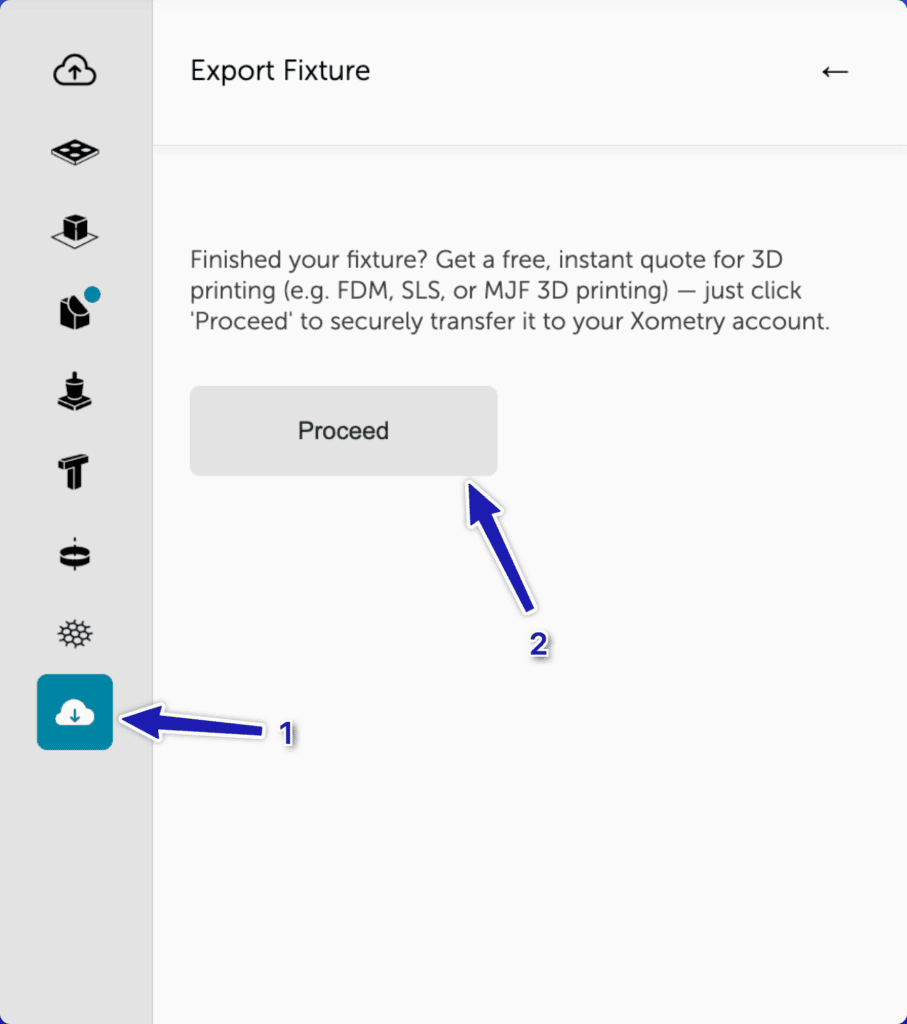

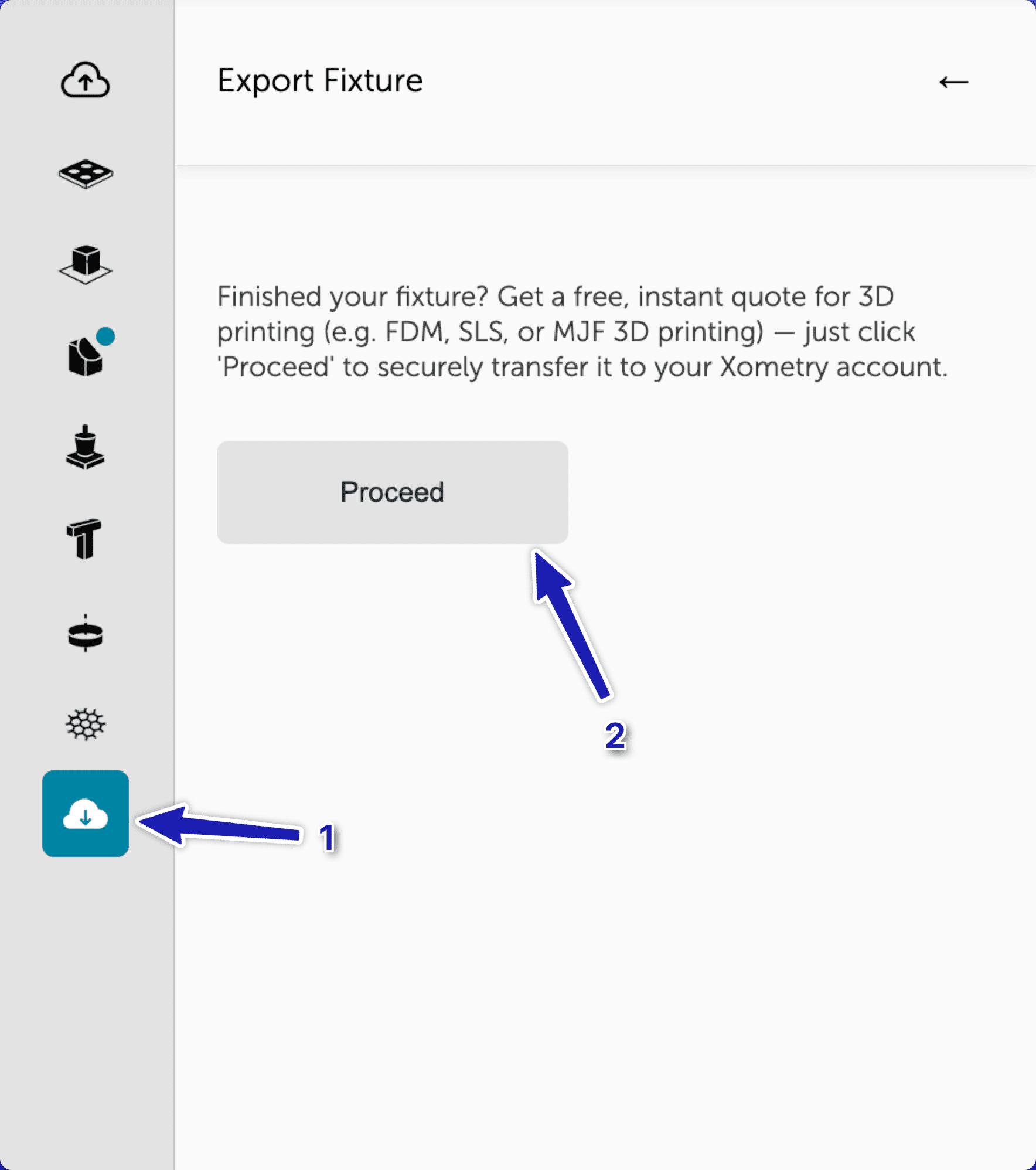

Étape 6 : Commandez la fixation

Après la validation :

- Commandez la fixation directement via le réseau de fabrication de Xometry, avec devis instantané et sélection des matériaux.

Cette option permet aux équipes de tirer parti de la capacité de production de Xometry pour obtenir des résultats professionnels.

Cliquez sur la dernière icône du menu situé à gauche, puis cliquez sur le bouton Continuer. Votre design sera automatiquement transmis à Xometry.

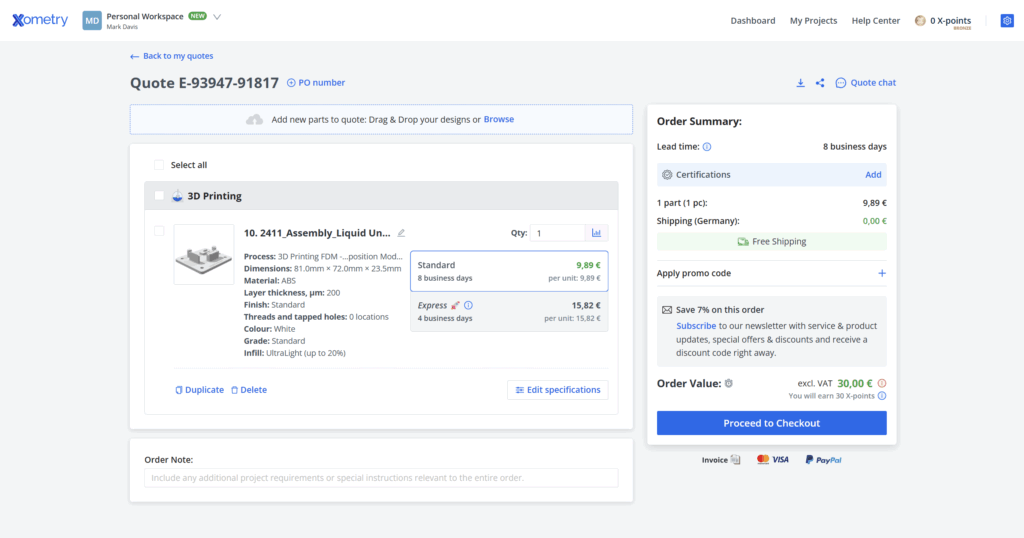

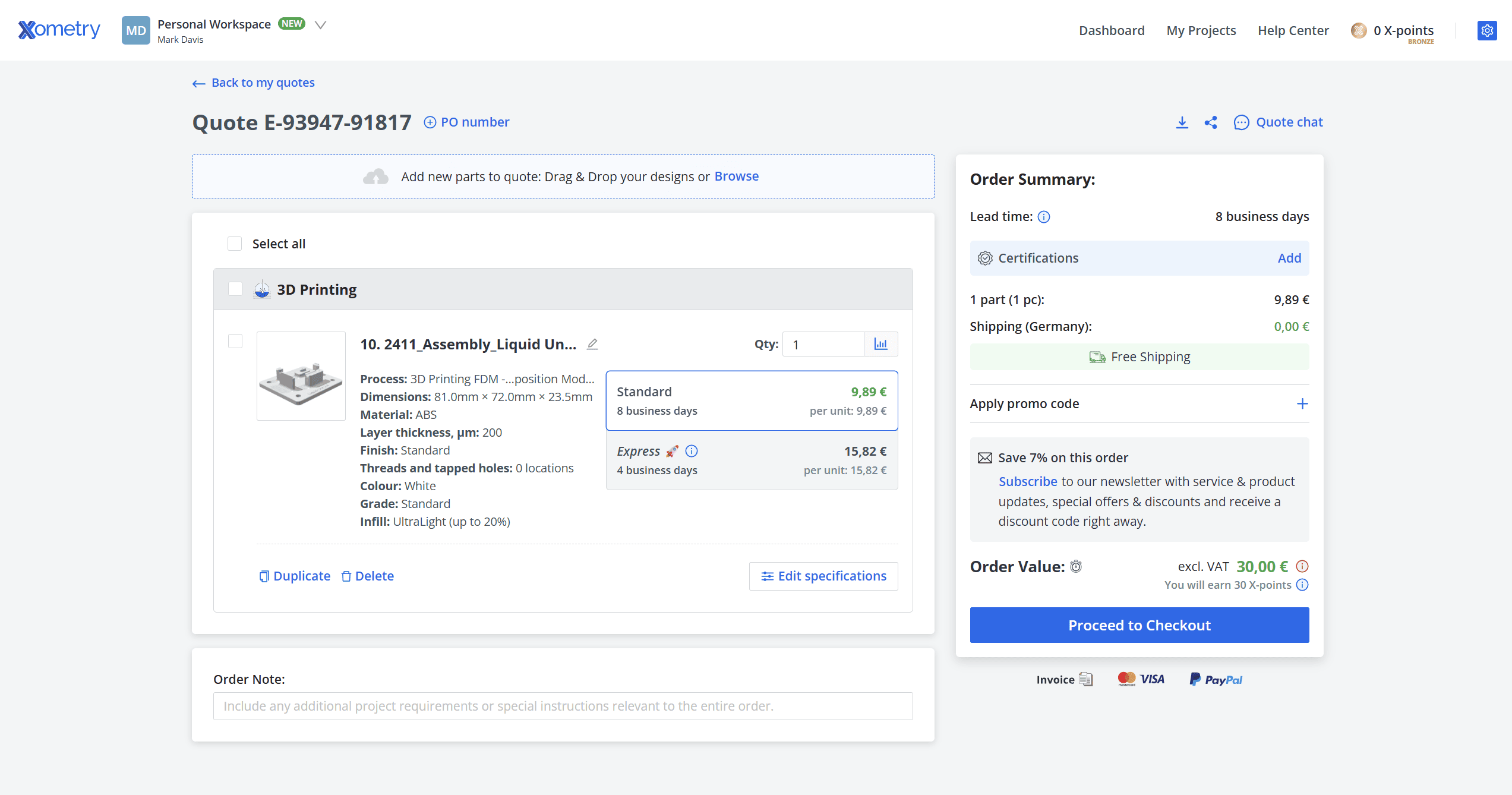

Comment commander des fixations à l’aide du réseau de fabrication Xometry

Une fois votre assemblage terminé et après avoir été redirigé vers votre compte client sur Xometry, vous pouvez sélectionner la technologie d’impression 3D, le matériau et l’option de finition de surface qui conviennent le mieux à votre application. Une fois vos sélections effectuées, le système générera automatiquement un devis instantané, sans nécessiter de travail supplémentaire sur CAO ni d’ajustements manuels.

Votre prochaine étape vers des fixations plus intelligentes

Que vous vous prépariez pour une inspection CMM, un assemblage ou un serrage, Fixturemate vous permet de passer d’un fichier de pièce à un dispositif de fixation prêt à imprimer en quelques minutes. Essayez Fixturemate et découvrez une méthode plus rapide pour créer des fixations personnalisées imprimées en 3D.

Fixturemate : des fixations personnalisées imprimées en 3D en quelques clics

Concevez facilement des dispositifs de fixation personnalisés grâce à un outil gratuit et intuitif. Exportez des fichiers 3D optimisés pour l’impression 3D en seulement 20 minutes vers votre compte Xometry.

Testez-le et faites-nous part de vos impressions ou partagez vos commentaires ci-dessous.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)