Ce guide fournit des conseils fondamentaux de design pour le moulage sous pression, à l’intention des ingénieurs qui cherchent à équilibrer performances, coûts et délais de production. Ce guide couvre la géométrie de design critique, les considérations relatives à l’outillage et les choix de finition basés sur les standards NADCA et les meilleures pratiques éprouvées par les fournisseurs.

Pourquoi le moulage sous pression exige un design intelligent

Le moulage sous pression fonctionne sous une pression plus élevée et avec des marges d’erreur plus étroites que le moulage par injection ou l’usinage CNC. Cela signifie que les erreurs de design peuvent avoir un effet d’entraînement significatif sur l’efficacité de l’outillage, le temps de cycle et les taux de rejet de pièces. Le rayon de congé correct, l’uniformité de l’épaisseur de paroi ou l’angle de dégagement optimal peuvent faire la différence entre une pièce excellente et pouvant être fabriquée et une pièce défectueuse.

Par exemple, une paroi de pièce conçue sans dépouille suffisante restera collée dans le moule. Ceci nécessite une force d’éjection excessive, ce qui peut introduire des défauts dus aux contraintes et ralentir le cycle de fabrication.

Exemple pratique

Un boîtier d’ECU destiné à un fournisseur automobile de niveau 2 a été repensé, passant d’une version usinée à une version moulée sous pression. Le design initial moulé sous pression, avec des épaisseurs de paroi incohérentes et des coins internes à 90° vifs, a entraîné un taux de rejet de 18 % et a nécessité un post-usinage. Après révision, intégrant des congés d’au moins 2 mm et maintenant l’uniformité des parois dans une tolérance de ±0,3 mm, le taux de rejet est tombé sous la barre des 4 %. Cette révision a également permis de doubler les intervalles de maintenance de l’outillage, réduisant ainsi de manière significative les coûts globaux et les délais de livraison.

Veuillez prendre en compte le tableau ci-dessous pour connaître les compromis en matière de design avec le moulage sous pression :

| Choix du design | Impact du taux de rejet | Impact sur la durée de vie de l’outil | Impact sur le temps de cycle |

| Aucun ou angle de dépouille minimal | +25 à 35 % (grippage, marques d’éjection) | 20 à 30 % (usure d’éjection plus élevée) | +1 à 2 secondes (éjection plus lente) |

| Épaisseur de paroi non uniforme | +20 % (retassures, porosité) | Neutre | +3 à 5 secondes (délai de refroidissement) |

| Angles internes vifs | +10 à 15 % (fissures, concentrateurs de contraintes) | -15 % (contraintes sur les arêtes du moule) | Neutre |

| Géométrie excessivement complexe | +5-10 % (pièces incomplètes, malfaçons) | -10 % (usure accrue de l’outil) | +2-4 secondes (remplissage plus lent) |

10 conseils de design pour le moulage sous pression à l’intention des ingénieurs

Le moulage sous pression présente de nombreux avantages, mais ces atouts peuvent rapidement devenir des inconvénients lors du design de géométries risquées. Les défauts, tels que la porosité de retrait, les pièces incomplètes ou l’usure prématurée de l’outillage, peuvent rapidement éroder les avantages du procédé.

Veuillez consulter le tableau ci-dessous pour un aperçu des principaux types de géométrie et de la manière dont ces géométries interagissent avec les limites du moulage sous pression, avant de présenter les 10 conseils de design pour les ingénieurs.

| Type de géométrie | Le point idéal du moulage sous pression | Risque courant | Stratégie d’atténuation |

| Parois fines | 1,5-2,5 mm (Al), 1,0-2,0 mm (Zn) | Pièces incomplètes, remplissage incomplet | Augmenter la vitesse d’injection ou le biseau de la paroi |

| Sections épaisses | <5 mm privilégié | Porosité de retrait | Utiliser des nervures ou des éléments évidés |

| Bossages profonds | ≤4 fois la hauteur de paroi | Vides, retassures | Bossages creux avec congés ≥ 0,5 mm |

| Arêtes internes vives | Évitez les rayons <0,25 mm | Contrainte de l’outil, fissuration | Utilisez des rayons internes ≥ 0,5 à 1 mm. |

1. Sélectionnez les alliages en fonction de l’épaisseur de paroi, des besoins en corrosion et des contraintes de post-usinage

Lors de la sélection d’un matériau de moulage sous pression, il est essentiel de faire correspondre ses propriétés uniques – telles que la résistance, la capacité de coulée, la résistance à la corrosion et le coût – avec la fonction prévue de la pièce, la finition requise et tout besoin de post-traitement. Cet alignement est critique pour prévenir des problèmes tels que l’usure accélérée de l’outillage, la mauvaise qualité de surface ou les augmentations injustifiées du coût global.

Voici un guide succinct sur les alliages métalliques à utiliser et le moment opportun pour les choisir.

Alliages clés pour le moulage sous pression

- Alliages d’Aluminium (par ex., A380, A360) : À choisir pour les applications nécessitant une réduction de poids, une résistance à la traction modérée (environ 310 à 320 MPa) et une bonne résistance à la corrosion, telles que les supports, les boîtiers et les composants de moteur.

- Alliages de Zinc (par ex., Zamak 3, ZA-8) : Idéaux pour les pièces de haute précision à parois minces, notamment les connecteurs, les engrenages et les composants nécessitant une finition esthétique fine. Le Zamak 3 est spécifiquement connu pour son excellente fluidité dans le moule.

- Alliages de Magnésium (par ex., AZ91D, AM60) : Les mieux adaptés aux pièces ultra-légères dans des secteurs comme l’aérospatiale ou l’électronique portable. Utiliser l’AM60 plutôt que l’AZ91D lorsque la ductilité ou la résistance aux chocs est essentielle.

- Alliages de cuivre et de laiton : Recommandés lorsque la conductivité élevée, la résistance à l’usure ou les propriétés antimicrobiennes sont critiques. Des utilisations courantes incluent les installations de plomberie soumises à une corrosion fréquente ou les bornes électriques.

Attention : Post-Usinage et corrosion

- Usinage : Évitez les alliages d’aluminium à haute teneur en silicium (Si) pour les pièces nécessitant un post-usinage. Des études montrent que l’usure de l’outil peut augmenter de 30 à 50 % en fonction de la vitesse d’avance et du type de fraise.

- Corrosion : Évitez les alliages de magnésium dans les environnements très corrosifs, à moins qu’ils ne soient scellés ou revêtus, car leur résistance au brouillard salin est significativement inférieure à celle de l’aluminium ou du zinc.

Propriétés des alliages de moulage sous pression et considérations de design

| Alliage | UTS (MPa) | YS (MPa) | Épaisseur de paroi minimale | Résistance à la corrosion | Conductivité thermique (W/m⋅K) | Plage de température (°C) | Coût relatif (de 1 à 5) | Notes |

| A380 (Al) | 320 | 160 | 1,5 | Modéré (peinture recommandée) | ∼96 | 650 à 710 | 2 | Alliage d’aluminium le plus utilisé en moulage sous pression. Bonnes performances globales. |

| A383 (Al) | 310 | 155 | 1,5 | Modéré à Bon (peinture ou chromate) | ∼96 | 650 à 710 | 2 | Meilleur écoulement pour les designs complexes que l’A380 |

| A360 (Al) | 320 | 170 | 1,25 | Bon (couche d’oxyde naturelle) | ∼55 | 650-700 | 3 | Résistance à la corrosion plus élevé ; plus difficile à mouler. |

| Zamak 3 (Zn) | 280 | 210 | 0,75 | Bon (prêt pour le placage) | ∼113 | 400-430 | 1,5 | Plus grande fluidité ; excellentes finitions de surface. |

| Zamak 5 (Zn) | 330 | 240 | 0,75 | Modéré à bon (peut nécessiter du chromate) | ∼105 | 400-430 | 1,5 | Plus résistant mais légèrement moins ductile que le Zamak 3. |

| ZA-8 (Zn-Al) | 380 | 290 | 1,0 | Modéré (nécessite un revêtement) | ∼130 | 400-460 | 2 | Résistance à l’usure élevée ; bon pour les pièces supportant des charges. |

| AZ91D (Mg) | 230 | 160 | 1,25 | Faible (doit être revêtu) | ∼72 | 600-630 | 3 | Ultra-léger, cassant s’il n’est pas revêtu ; à utiliser dans des environnements secs. |

| AM60 (Mg) | 225 | 125 | 1,5 | Faible à Modéré (époxy ou anodisation) | ∼96 | 600-630 | 3,5 | Meilleure ductilité et absorption d’énergie de choc. |

| Laiton (CuZn) | 350-500 | 250-400 | 2,0 | Élevée (auto-passivante) | ∼120 | 700-750 | 4 | Durable, résistant à la corrosion ; cher et lourd. |

| Alliages de cuivre | 400-550 | 250-450 | 2,0 | Excellent (couche d’oxyde naturelle) | 250-400 | 700-780 | 5 | Conductivité de premier ordre ; l’usure de l’outillage est significative. |

Avec : UTS = Résistance maximale à la traction ; YS = Limite d’élasticité. Échelle de coût relatif : 1 = Faible, 5 = Très élevé.

Les notes sur la corrosion sont basées sur l’exposition au brouillard salin neutre (ASTM B117) et les pratiques courantes de finition de surface.

2. Maintenir une épaisseur de paroi uniforme

La variation d’épaisseur de paroi provoque un refroidissement inégal, entraînant des défauts tels que des retassures dans les zones plus épaisses, une déformation due au retrait différentiel, et une solidification plus lente.

La meilleure pratique consiste à maintenir une épaisseur de paroi uniforme sur l’ensemble de la pièce. Toute transition entre des épaisseurs différentes doit être aussi graduelle que possible pour prévenir les concentrations de contraintes et le gauchissement. Les sections volumineuses doivent être optimisées par évidement.

Plages d’épaisseur de paroi recommandées :

- Alliages d’aluminium : 1,5 à 3,0 mm

- Alliages de zinc : 0,75 à 2,5 mm

- Alliages de magnésium : 1,25 à 2,0 mm

L’augmentation de l’épaisseur de paroi de 2,5 mm à 5 mm peut augmenter le temps de cycle de 15 à 25 % en raison du refroidissement plus lent des alliages d’aluminium.

Liste de vérification :

- Épaisseur de paroi dans la plage spécifique au matériau

- Pas de changements d’épaisseur brusques supérieurs à 1,5 fois dans les zones adjacentes

- Eléments épais évidés avec ajout de nervures

- Données de processus de fonderie examinées pour les limites de remplissage de paroi

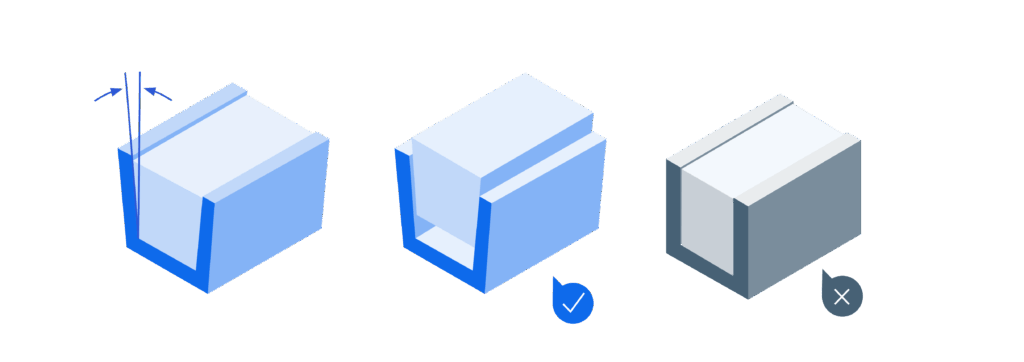

3. Ajouter des angles de dégagement pour un démoulage facile.

Les angles de dégagement font partie intégrante du design des pièces de moulage sous pression, car ils assurent une éjection propre de la pièce. Un angle de dégagement adapté aide à protéger les surfaces du moule et à éliminer les défauts de surface tels que les marques de trainées ou le grippage. Un angle de dégagement nul entraînera le collage de la pièce, sa déformation lors de l’éjection ou même l’endommagement de l’outil.La meilleure pratique de design consiste à toujours ajouter un angle de dégagement. Plus la surface est profonde ou texturée, plus l’angle de dégagement requis est important.

Formule de l’angle de dégagement (règle générale)

La règle principale consiste à ajouter 1° d’angle de dépouille par 25 mm de profondeur de cavité. Pour les surfaces texturées, ajoutez 1° d’angle de dégagement par 0,1 mm de profondeur de texture pour éviter les déchirures ou les marques de traînée

Angle de dégagement (°) = Dégagement de base + (Profondeur de l’élément en mm ÷ 25) + (Profondeur de texture en mm × 10)

Angles de dégagement recommandés

| Type de surface | Profondeur de l’élément (en mm) | Texture de surface | Dégagement recommandé (en °) |

| Paroi externe | <25 | Lisse (Ra < 1 µm) | ≥ 1° |

| Cavité interne | <25 | Lisse | ≥ 2° |

| Cavité profonde | 50 | Lisse | 3 à 4° |

| N’importe quelle surface | N/A | Texturé (0,1 mm de profondeur) | +1° pour 0,1 mm de texture |

| Texture fine (mat léger) | N/A | ~0,05 mm de texture | +0,5° |

*Applicable au moulage sous pression d’aluminium avec un état de surface standard, sauf indication contraire.

Liste de vérification :

- Parois externes : ≥ 1° (ou plus pour les éléments profonds)

- Cavités internes : ≥ 2° minimum

- Dépouille additionnelle ajoutée pour les textures de surface

- Dépouille vérifiée sur les bossages, logos, nervures et contre-dépouilles

- Utilisation d’une macro CAO pour appliquer les paramètres par défaut à l’ensemble des éléments de design.

4. Congés et arrondis : Éliminer les angles vifs

Les angles vifs internes ou externes sont des défauts de design critiques. Ils agissent comme des concentrateurs de contraintes, perturbent le flux de métal fondu et accélèrent l’usure des moules sous injection haute pression. La solution de design principale consiste à utiliser des congés et des angles arrondis pour garantir des transitions douces.

Pourquoi les congés et les arrondis sont essentiels :

- Des angles vifs augmentent les contraintes locales par un facteur de 2 à 3, compromettant significativement l’intégrité des pièces soumises à la fatigue.

- Les changements brusques de géométrie provoquent un écoulement turbulent du métal, augmentant le risque de défauts comme les reprises à froid ou les inclusions gazeuses.

- Les angles internes vifs sur la pièce se traduisent par des arêtes vives sur la cavité du moule. Ces arêtes sont sujettes à la fatigue thermique, ce qui accélère la dégradation de la matrice et peut potentiellement réduire la durée de vie des outils de coupe jusqu’à 30 %

- Utilisez des rayons de raccordement composés pour les réseaux de nervures complexes ou les jonctions de nervures et de parois. Effectuez des congés à la fois à la base de la nervure et à sa jonction avec la paroi pour un écoulement du métal plus uniforme.

Formule de dimensionnement des congés :

Rayon interne minimal (mm) = 0,5 x Épaisseur de la Paroi + 0,25 mm

Règles directrices pour le rayon minimal (mise à l’échelle de l’épaisseur de la paroi)

| Emplacement | Rayon minimal | Quand augmenter |

| Angles internes | ≥ 0,75 mm or 0,5 × épaisseur de paroi + 0,25 mm | Pour les parois plus épaisses ou les pièces soumises à des charges |

| Angles externes | ≥ 1,0 mm | S’ils sont usinés ou polis ultérieurement |

| Jonction entre la nervure et la paroi | 1,0 à 1,5 mm + raccord progressif | Utilisez toujours des congés composés pour éviter les soudures froides |

Liste de vérification :

- Angles internes ≥ 0,75 mm (ou utilisez une formule)

- Angles externes ≥ 1,0 mm

- Les transitions nervure-paroi présentent des congés composés

- Évitez les jonctions à rayon nul sur tous les chemins de charge

- Vérification de la compatibilité de la taille du congé avec le rayon de l’outil

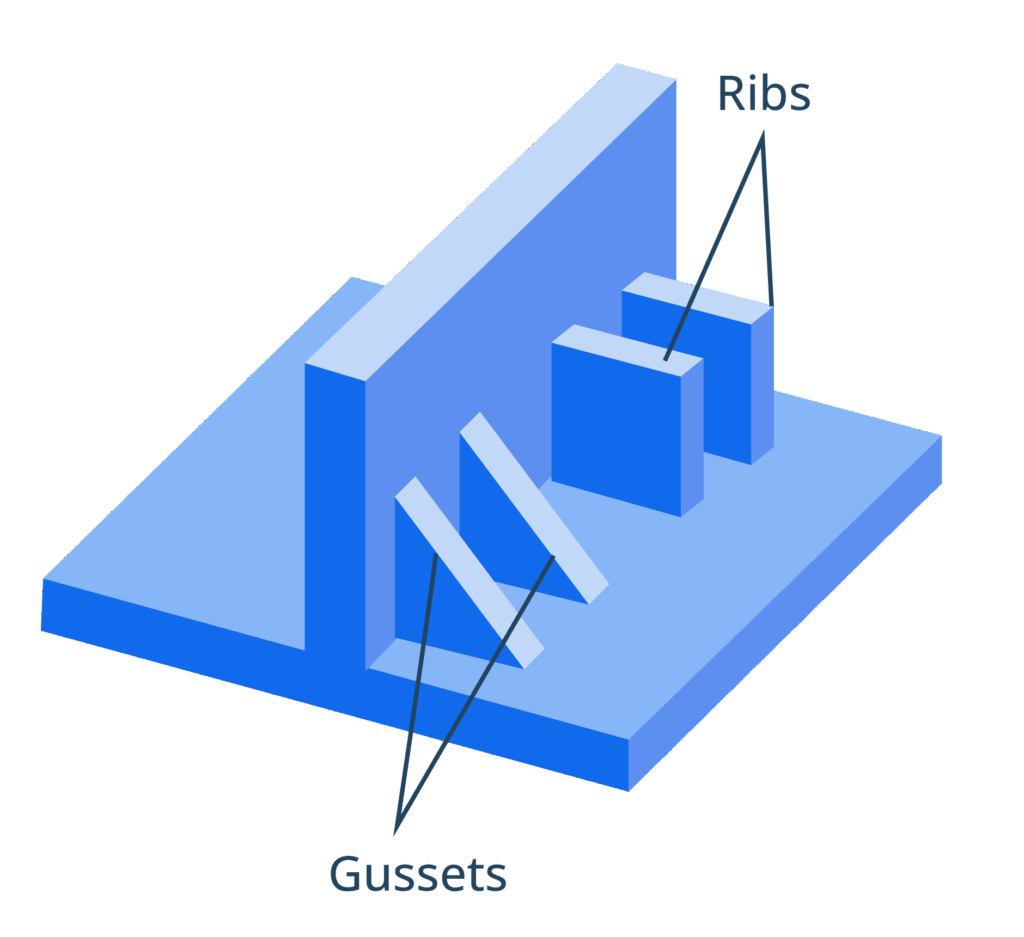

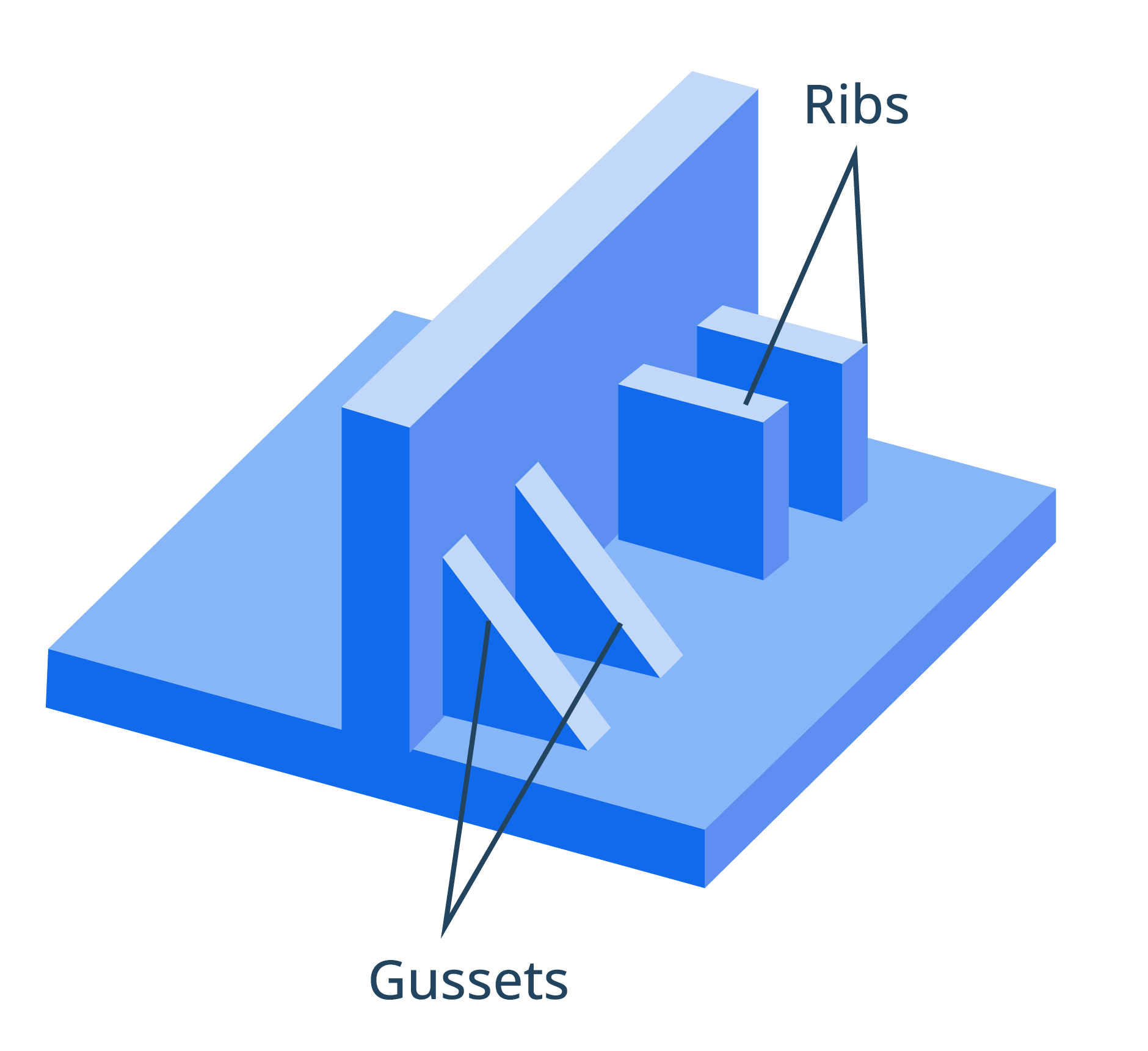

5. Design des nervures et des bossages pour la résistance sans encombrement

Les nervures et les bossages sont des éléments essentiels utilisés pour renforcer les pièces moulées sous pression, améliorant efficacement la rigidité et réduisant la déformation sans utiliser de matériau excessif. Cependant, si elles ne sont pas conçues correctement, ces éléments peuvent introduire des défauts tels que des retassures, de la porosité de retrait et des temps de refroidissement plus longs.

Une design intelligent des nervures et des bossages améliore la rigidité de la pièce, réduit la déformation et accélère la production. Par exemple, le renforcement d’une plaque de couverture par des nervures au lieu d’épaissir les parois peut réduire le temps de cycle de 12 % grâce à un refroidissement plus rapide.

Directives de design des nervures

| Élément | Valeur recommandée | Notes |

| Épaisseur de nervure | 0,5 à 0,7 × épaisseur de paroi | Des nervures plus épaisses retiennent la chaleur et provoquent des retassures |

| Hauteur de nervure | ≤ 2,5 × épaisseur de nervure | Des nervures plus hautes = rendements de rigidité décroissants + risque de mauvais remplissage |

| Angle de dégagement | ≥ 1° | Facilite l’éjection ; augmentez-le à 1,5-2° pour les nervures profondes |

| Espacement entre les nervures | ≥ 3 × épaisseur de nervure | Prévient l’accumulation de chaleur et améliore l’écoulement du métal |

Liste de vérification :

- Maintenez un rayon de congé de base ≥ 1 mm

- Reliez les bossages aux nervures ou aux parois ; évitez les bossages isolés

- Évidez pour prévenir les retassures et réduire le temps de refroidissement

6. Broches d’éjection, plans de joint et considérations relatives à l’outillage

Les broches d’éjection et les lignes de joint sont des éléments inévitables de l’outillage de moulage sous pression. Il est primordial de les placer hors de vue ou de les aligner avec des éléments non critiques afin d’éviter d’altérer l’esthétique ou la fonction.

Directives de design :

| Paramètre | Valeur/action recommandée | Notes |

| Placement | Ne pas utiliser sur les surfaces de classe A ou les zones de forte usure. | Visibilité et impact minimaux. |

| Espacement | De 25 à 75 mm d’intervalle, selon la taille de la pièce | Dépend de la taille et de la structure de la pièce. |

| Diamètre du patin | ≥ 1,2 x le diamètre de la broche pour distribuer la force. | Nécessaire pour distribuer la force et empêcher la perforation par la broche. |

| Zones d’appui de surface | Ajouter des patins plats pour les zones texturées ou esthétiques. | Aide à minimiser les marques de témoin et prévient le poinçonnement des broches sur les parois minces. |

| Dépouille dans les zones de broches | ≥ 0,5° pour assurer un dégagement net | Assure un dégagement net de la broche par rapport à la pièce. |

Stratégie de design du plan de joint :

| A FAIRE (Meilleures pratiques) | A NE PAS FAIRE (erreur classique) |

| Placez les plans de joint le long des arêtes vives, des faces inférieures ou des lignes d’assemblage pour minimiser leur visibilité. | Plans de joint traversant des faces lisses ou visibles. |

| Utilisez des transitions de géométrie naturelles pour masquer les lignes de joint. | Transitions abruptes qui amplifient le désalignement de la ligne de joint. |

| Utilisez des plans de joint pour simplifier l’extraction de la matrice et éviter les tiroirs inutiles. | Obturateurs minces qui peuvent créer des bavures ou s’user prématurément. |

| Assurez une répartition égale de la dépouille à partir des lignes de joint (par ex., 1,5° au-dessus et en dessous) pour une éjection équilibrée. | Géométrie de plan de joint trop complexe, ce qui augmente le coût et le risque de désalignement. |

| Ajoutez des zones d’ébavurage (environ 0,2 à 0,4 mm) dans les zones sujettes aux bavures pour faciliter le post-traitement. | Interrompre les textures fines ou les logos avec des plans de joint ; ce qui ruine la continuité de la surface |

Table de référence de l’outillage

| Élément | Valeur typique | Notes |

| Diamètre des broches d’éjection | De 4 à 8 mm | Courant pour les pièces petites ou moyennes. |

| Décalage du plan de joint | ± 0,15 mm | Décalage de témoin typique ; dépend des contrôles d’alignement. |

| Largeur min. de l’obturateur | ≥ 1,5 mm | Plus large pour le zinc, et légèrement plus serré pour l’aluminium. |

Liste de vérification :

- Broches d’éjection situées sur des faces non esthétiques ou des bossages.

- Les plaquettes d’éjection sont suffisamment grandes (1,5 fois le diamètre) pour éviter la déformation.

- Les lignes de joint du moule est placé sur des surfaces non fonctionnelles et peu visibles

- Les angles de dégagement sont répartis correctement par rapport aux lignes de joint du moule

- Du matériau d’ébarbage doit être ajouté aux zones sujettes aux bavures si nécessaire

7. Considérations post-traitement

Tous les éléments d’une pièce ne peuvent pas être obtenus par moulage sous pression. Des éléments tels que les filetages, les alésages à tolérance serrée et les contre-dépouilles nécessitent souvent un post-traitement. L’emplacement de l’élément doit être pris en compte pour minimiser la quantité de matière à enlever. Savoir ce qu’il faut mouler et ce qu’il faut usiner permet d’économiser du temps, de réduire les rebuts et d’améliorer le contrôle des tolérances.

Directives de design pour le post-traitement

| Type d’élément | Tolérance de brut de coulée (mm) | Tolérance post-traitement (en mm) | Notes |

| Bossages/rainures simples | ±0,2 – ±0,3 | ±0,05 – ±0,1 | Dépend de l’alliage et de la taille de la pièce. |

| Surfaces d’étanchéité planes | ±0,25 | ±0,05 | Utilisez une surépaisseur d’usinage de +0,25 mm pour l’usinage. |

| Trous filetés | N/A | Tolérance de taraudage standard | L’utilisation d’inserts moulés ou après taraudage est recommandée. |

| Trous pour goupilles | ±0,3 | ±0,02 – ±0,05 (avec alésage) | Généralement, perçé après le moulage. |

- Le filetage est généralement réalisé après l’usinage, et les contre-dépouilles nécessitent des noyaux ou des glissières.

- Pour les alésages, une tolérance de 0,1 mm est courante, mais une surépaisseur d’usinage est recommandée pour les ajustements plus serrés.

Liste de vérification :

- Ajoutez une surépaisseur d’usinage (+0,25 mm) aux surfaces critiques

- Autorisez une tolérance de ± 0,1 mm pour les dimensions simples ; plus large pour les géométries complexes

- Spécifiez une zone de surépaisseur d’usinage dans le modèle 3D et le dessin 2D.

- Utilisez des inserts moulés pour les trous filetés afin d’éliminer les opérations de taraudage.

8. Design des fenêtres et des trous

Les ouvertures, telles que les fenêtres et les trous, sont souvent présentes dans les pièces moulées sous pression pour la réduction du poids, la ventilation, le jeu des fixations et l’esthétique. Un placement correct est essentiel ; des trous mal placés peuvent entraîner la rupture du noyau, la formation de bavures ou un usinage après moulage coûteux.

Directives de design des trous par alliage (brut de coulée)

| Type d’alliage | Ø minimal du trou (Profondeur ≤ 3×Ø) | Rapport d’aspect max (brut de coulée) | Épaisseur minimale de paroi entre les trous | Notes |

| Aluminum A380 | 1,5 mm | 4:1 | 1× Ø du trou | Ajoutez une dépouille ≥1° pour les parois latérales. |

| Zinc Zamak 3 | 1,0 mm | 5:1 | 0,8× Ø du trou | Détails plus fins, outillage plus souple |

| Magnésium AZ91D | 2,0 mm | 3:1 | 1× Ø du trou | Noyaux de résistance inférieure, plus sujets à la rupture |

Considérez les points suivants pour un placement approprié des fenêtres et des trous dans le design de moulage sous pression :

- Évitez les trous ou les fenêtres à bords vifs, car ils provoquent une usure localisée du moule et des concentrations de contraintes. Utilisez plutôt des congés généreux (≥ 0,5 mm) aux arêtes pour réduire les contraintes sur le noyau et améliorer l’écoulement du métal.

- Évitez les noyaux minces non supportés (< 1,5 mm de diamètre) ou renforcez-les si nécessaire.

Liste de vérification :

- Maintenez des distances d’arête 1 fois l’épaisseur de paroi pour éviter les ponts faibles

- Utilisez une dépouille ≥ 1° sur les trous noyautés ; augmentez-la à 2 à 3° pour les fenêtres profondes.

- Alignez l’axe du trou avec la direction de démoulage du moule pour éviter les mouvements latéraux

- Évitez les trous à rapport d’aspect élevé (profondeur > 3 fois le diamètre) afin de prévenir la rupture du noyau

- Nous veillons à ce que les nervures entre les trous soient ≥ 1 mm afin d’empêcher les bavures ou le remplissage incomplet.

9. Finition de surface et classes cosmétiques

La fonction et l’aspect esthétique des pièces moulées sous pression sont affectés par le niveau de finition de surface. Les zones visibles ou destinées à être vues par le consommateur exigent un polissage ou un revêtement, et le niveau de finition appliqué affecte à son tour le coût, la tolérance dimensionnelle et le temps de post-traitement.

Par exemple, le revêtement par poudre peut ajouter de 0,05 à 0,10 mm par face, ce qui nécessite d’ajuster les tolérances en conséquence.

Classes de finition de surface en moulage sous pression

| Classe | Ra typique (µm) | État brut de coulée | Post-traitement | Cas d’utilisation |

| Classe 1 — Usage | 6.3-12.5 | Défauts visibles acceptables | Aucun ou revêtement de protection seulement | Pièces internes, supports non visibles |

| Classe 2 — Fonctionnel | 3.2-6.3 | Défauts mineurs autorisés | Polissage ou peinture localisés | Plaques de montage, dissipateurs thermiques |

| Classe 3 — Commercial | 1.6-3.2 | Surface uniforme, légères marques d’outil | Zingage, revêtement par poudre, anodisation | Pièces structurelles mais semi-visibles |

| Classe 4 — Consommateur | 0.8-1.6 | Aucun défaut visible, contraintes cosmétiques | Peinture personnalisée, microbillage | Boîtiers, habillages décoratifs |

| Classe 5 — Supérieur | < 0,8 | Microfinition exigée sur des zones sélectionnées | Polissage, rodage à vapeur, revêtements multi-étapes | Faces d’étanchéité, logements de joints toriques, étuis haut de gamme |

- Faites correspondre la finition à la fonction. Envisagez d’utiliser une finition fonctionnelle pour les pièces internes et une finition de haute qualité pour les faces cosmétiques.

- Isolez les surfaces critiques qui nécessitent un polissage post-processus ; marquez-les comme « Usinage requis » dans le fichier CAO.

- Utilisez des motifs de grain cohérents ou un masquage pour les zones visibles.

Liste de vérification :

- Valeur Ra spécifiée correspondant à la classe (par ex., Ra <= 3,2 µm pour les faces visibles).

- Évitez la surfinition des alésages serrés, ce qui pourrait élargir les diamètres au-delà de la tolérance.

- Assurez-vous que l’épaisseur de peinture sur les plans de joint ne provoquera pas d’interférence lors de l’assemblage.

- Évitez de spécifier inutilement la classe 4/5 sur l’ensemble de la pièce pour maîtriser les coûts.

10. Compromis de design et scénarios réels

Le moulage sous pression implique des compromis inhérents concernant le coût, la complexité, la performance et le délai de livraison. Par exemple, l’ajout de nervures structurelles améliore la rigidité mais peut compliquer le design de l’outillage et augmenter la force d’éjection. Vous devez équilibrer la fabricabilité et la fonction en évaluant les décisions en matière de design dans leur contexte.

Comprendre ces compromis vous permet de faire des arbitrages judicieux en fonction du volume, des besoins en tolérance et du budget.

Matrice de décision pour le design

| Choix du design | Changement dans la complexité de l’outillage | Impact sur le prix unitaire de la pièce (approx.) | Risque de production |

| Ajoutez une broche de noyau | +1 insert, coût d’électroérosion mineur | ↓ du temps d’usinage d’environ ~20% | Rupture de la broche de noyau pendant l’éjection |

| Insert fileté moulé | + configuration de l’insert | ↓ coût de post traitement d’environ 0,30 $/unité | Risque de désalignement dans le moule |

| Alésage usiné après moulage | Aucun (moule de base) | ↑ coût secondaire (environ 0,50 $/pièce) | Nécessite la configuration d’un montage, augmente le délai de livraison |

Du design à la pièce moulée

L’optimisation d’un design pour le moulage sous pression est un équilibre entre la géométrie, les contraintes d’outillage et la science des matériaux. En appliquant ces dix conseils pratiques — allant du maintien d’épaisseurs de paroi uniformes au placement stratégique des lignes de joint — vous vous assurez que vos pièces sont non seulement fabricables, mais également rentables et performantes.

Prêt à optimiser vos designs ? Pour un apprentissage continu, des discussions et du contenu exclusif, nous vous invitons à rejoindre la communauté Xometry Pro.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)