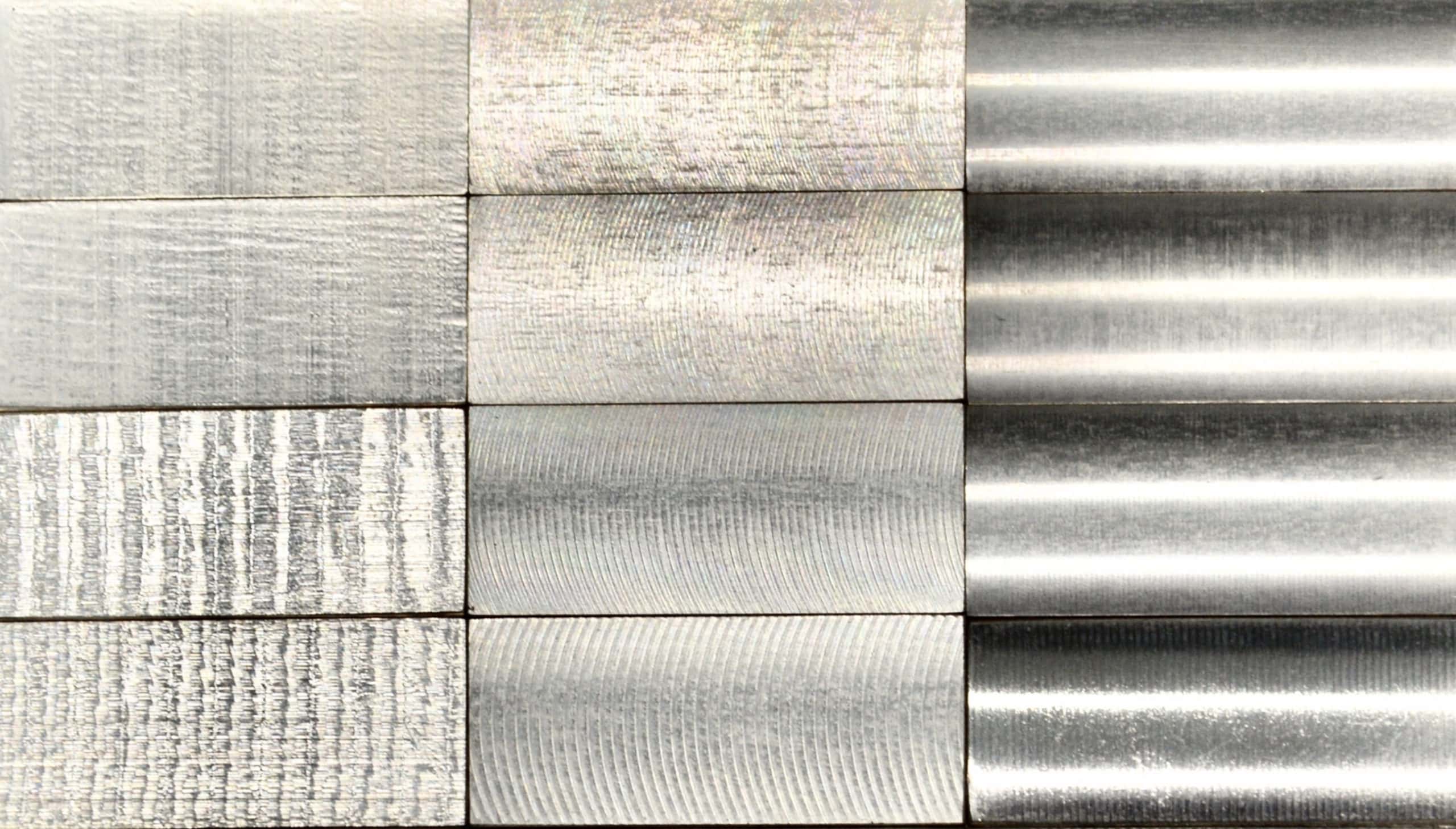

Les pièces métalliques usinées en CNC ont naturellement des marques d’outils visibles, des arêtes vives et des bavures. En plus de diminuer la valeur esthétique des pièces, ces marquent peuvent également avoir un impact sur les dimensions et les tolérances. Afin de livrer une pièce correctement finie, les traitements de finition de surface sont fortement recommandés en usinage CNC.

Ces opérations de post-usinage permettent non seulement d’améliorer la résistance du matériau, mais également de conférer des propriétés anticorrosion et d’améliorer la rugosité de surface.

Traitements thermiques et finitions de surface

Les deux opérations de post-usinage les plus couramment utilisées dans le procédé de fabrication par usinage CNC sont les traitements thermiques (recuit, cémentation) et les traitements de surface (microbillage, revêtement par poudre…). L’application des bonnes finitions de surface aide à améliorer la rugosité de surface ainsi que les propriétés esthétiques et fonctionnelles des pièces usinées CNC.

Options de finition par traitement thermique pour l’usinage CNC

L’opération de traitement thermique améliore les propriétés physiques et mécaniques du métal en chauffant et en refroidissant soigneusement le métal. Les propriétés générales telles que la résistance, la dureté, la ductilité, la malléabilité, la formabilité et l’élasticité peuvent être augmentées ou diminuées par cette procédure. Les opérations liées aux traitements thermiques sont les suivantes.

Recuit

Le processus de recuit consiste à chauffer un métal à une température proche ou égale à celle à laquelle la recristallisation commence sans modification des contraintes. Après chauffage, le métal doit être refroidi à température ambiante dans le four ou mis dans le sable. Ce refroidissement lent du métal augmente l’élasticité du métal en réduisant sa dureté, améliorant ainsi la capacité de travail à froid du métal.

Il est généralement utilisé pour les alliages d’acier, mais il peut également être utilisé pour le cuivre, l’aluminium et le laiton.

Revenu

Le revenu est une méthode de traitement thermique qui est principalement dédiée à la réduction de la dureté des métaux. Il s’agit de chauffer le métal à une température inférieure au point critique. La température est ajustée en fonction de la dureté qui doit être réduite et elle varie également en fonction du type de métal.

En général, les basses températures réduisent la fragilité tout en conservant la plus grande partie de la dureté. Les températures plus élevées, en revanche, réduisent la dureté et augmentent l’élasticité et la plasticité, mais réduisent un peu le rendement et la résistance à la traction.

Un chauffage progressif est recommandé pour éviter la fissuration de l’acier. Le métal est ensuite maintenu à cette température pendant une durée déterminée. Les alliages d’acier sont fortement trempés pour obtenir des propriétés améliorées.

Trempe superficielle

La trempe superficielle, ou cémentation, est un procédé de traitement thermique qui consiste à durcir la surface du métal tout en permettant au métal sous-jacent de rester souple. La cémentation consiste à induire du carbone ou de l’azote dans des alliages à faible teneur en carbone à des températures élevées, de sorte que la capacité de trempe augmente.

Ce fini de surface peut être appliqué sur la pièce avant ou après le processus d’usinage CNC.

Trempe à cœur

La trempe à cœur diffère du traitement thermique de surface où, au lieu de juste la surface, l’alliage entier est conçu pour avoir une capacité de trempe relativement similaire. Ceci peut être réalisé en introduisant du carbone dans la matrice d’alliage et en la trempant à plusieurs reprises dans de la saumure ou dans de l’eau. La trempe à l’huile peut également être utilisée.

Options de finition de surface CNC chez Xometry

Les opérations liées aux finitions de surface sont les suivantes.

Microbillage

Le microbillage consiste à pulvériser un flux pressurisé de petites billes (en verre ou en plastique), à l’aide d’un embout sur la surface de la pièce. Cela élimine les bavures et les imperfections, laissant une finition lisse. De plus, le produit fini ressemble à un produit avec une finition satinée uniforme.

Le microbillage se fait dans une chambre fermée. Le microbillage avec des billes de verre est plus courant pour les pièces usinées CNC. Comme la surface est mate, elle est idéale comme traitement préliminaire de finition de surface pour la peinture et la teinture. Le microbillage avant anodisation est également une préparation de surface idéale, créant une surface non réfléchissante.

La taille de pièce recommandée est comprise entre 6 et 600 mm à la fois pour la hauteur et la largeur. Les pièces plus petites sont difficiles à tenir et difficiles à produire une surface uniforme.

Nickelage chimique

Le dépôt autocatalytique de nickel ou de phosphore de nickel implique le dépôt d’une couche uniforme d’alliage nickel-phosphore sur la surface supérieure du substrat solide, comme l’aluminium ou l’acier. Le substrat est plongé dans une solution aqueuse contenant des sels de nickel et des agents réducteurs de phosphore.

Contrairement à la galvanoplastie, cette procédure plaque le substrat uniformément tandis que le premier souffre d’une densité de courant et d’une résistance inégales du substrat.

Revêtement par poudre

Le procédé de revêtement par poudre consiste à appliquer une poudre sèche fluide sur un substrat. Contrairement à la peinture liquide normale qui utilise un solvant d’évaporation, le revêtement en poudre est appliqué électrostatiquement et durci sous la chaleur ou la lumière UV. La poudre peut être une matière thermoplastique ou un polymère thermodurci.

La finition est généralement plus dure et régulière comparée aux couches conventionnelles. Les métaux comme l’aluminium et l’acier peuvent être efficacement recouverts de poudres polymères.

Électro-polissage

L’électro-polissage, ou polissage électrolytique, est l’exact opposé de la galvanoplastie. Dans ce dernier, le substrat est une cathode et l’anode sacrificielle communique ses ions à la cathode. Ici, il est inversé lorsque le substrat est une anode et que ses ions se déplacent vers la cathode.

Dans ce processus, les micropics et les vallées sont nivelés. C’est une très bonne technique d’ébavurage et de réduction de la rugosité moyenne de surface.

Passivation

La passivation est un procédé impliquant principalement de l’acier inoxydable qui comprend principalement du fer, du chrome et du nickel. Les propriétés anticorrosion de l’acier inoxydable sont fournies par le chrome dans l’alliage, car il produit naturellement une couche d’oxyde de chrome sur la surface tandis que le fer libre facilite la corrosion.

La passivation consiste en l’immersion d’acide inoxydable dans un bain acide (par ex. de l’acide nitrique) qui dissout le fer libre et améliore la résistance de l’oxyde de chrome, contre la corrosion.

Anodisation

L’anodisation est similaire à la passivation, car elle améliore l’épaisseur de la couche d’oxyde, rendant ainsi la surface métallique résistante à la corrosion. Elle est très courante pour l’aluminium lors de l’usinage CNC. Elle est différente de la passivation où au lieu d’un simple trempage dans l’acide, il y a aussi un processus électrolytique. On l’appelle donc aussi passivation électrolytique.

En anodisation, l’alliage d’aluminium est trempé dans un électrolyte d’acide sulfurique et utilisé comme anode. Lorsqu’une cathode (matériau inerte comme l’acier inoxydable, le nickel, le carbone, etc.) est placée et que l’électricité est passée, l’oxygène s’écoule vers l’anode et réagit en formant un oxyde anodique. Cet oxyde anodique contient principalement de l’oxyde d’aluminium qui protège contre la corrosion.

Les électrolytes sont généralement :

- Solution d’acide sulfurique à 10–15 % à 25°C qui produit une couche d’oxyde d’environ 25 μm/h

- Mélange d’acides oxalique et sulfurique à 30°C, produisant environ 30 μm/h

- 10 % d’acide chromique fonctionnant à 38–42 °C, produisant environ 15 μm/h

L’anodisation confère également une finition de surface grossière et granuleuse au métal. Cela facilite également le piégeage du colorant dans la couche d’oxyde, donnant ainsi une couleur quasi permanente.

Revêtement de zinc / Galvanisation

La galvanisation est principalement associée à de l’acier. On appelle aussi galvanisation par immersion à chaud un procédé d’immersion de l’acier dans un bain de zinc fondu, ce qui permet de revêtir l’acier de multiples couches d’alliage zinc-fer et de zinc-métal.

C’est parce que le zinc réagit chimiquement avec la teneur en fer dans l’acier et diffuse le revêtement perpendiculairement à la surface en créant une couche épaisse uniforme le long de la surface.

Finitions de surface pour l’usinage CNC disponibles chez Xometry

Le tableau ci-dessous résume les différentes options de finitions de surface que vous pouvez choisir pour obtenir l’état de surface et la texture de surface souhaités.

| Finition de surface | Matériau(x) approprié(s) | Avantages |

| Recuit | Alliages d’acier, cuivre, aluminium, laiton | • Améliore la conductivité électrique • Assouplit le matériau pour le travail à froid • Améliore l’usinabilité |

| Revenu | Alliages d’acier, cuivre, aluminium, laiton | • Augmenter la dureté, la ductilité, la résistance |

| Trempe superficielle | Alliages d’acier, cuivre, aluminium, laiton | • Améliore la dureté de la surface • Augmente la résistance à la corrosion |

| Trempe à cœur | Alliages d’acier, cuivre, aluminium, laiton | • Améliore la dureté globale de l’alliage |

| Revêtement de zinc / Galvanisation | Acier | • Améliore la résistance à la corrosion de surface |

| Passivation | Acier inoxydable | • Augmente la résistance de la pièce à la corrosion |

| Anodisation (anodisation orange, rouge, violet, or, jaune, noir, vert, bleu et claire) |

Alliages d’acier, cuivre, aluminium, laiton | • Donne une finition esthétique brillante • Augmente la résistance de la pièce à la corrosion |

| Nickelage chimique | Aluminium, alliages d’acier | • Améliore la surface • Bon rapport qualité-prix |

| Revêtement par poudre | Aluminium, alliages d’acier | • Augmente la résistance • Bonne base pour la teinture |

| Electro-polissage | Alliages d’acier | • Surface régulière et brillante • Résistant à la corrosion et soudabilité élevée |

| Microbillage | Acier inoxydable, aluminium, laiton, cuivre | • Surface plus lisse • Finition de surface largement utilisée |

Pièces sources usinées CNC avec finitions chez Xometry

La finition de surface est une opération très importante lors du processus de fabrication d’usinage CNC. Le traitement thermique améliore les propriétés globales du métal tandis que les finitions de surface rendent le métal résistant à la corrosion.

Xometry propose des services d’usinage CNC (tournage CNC et processus d’usinage par fraisage CNC) dans toute l’Europe et notre équipe expérimentée est toujours prête à vous aider. Téléchargez vos fichiers dans le moteur de devis instantané Xometry et obtenez un devis en quelques secondes pour vos projets d’usinage CNC.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)