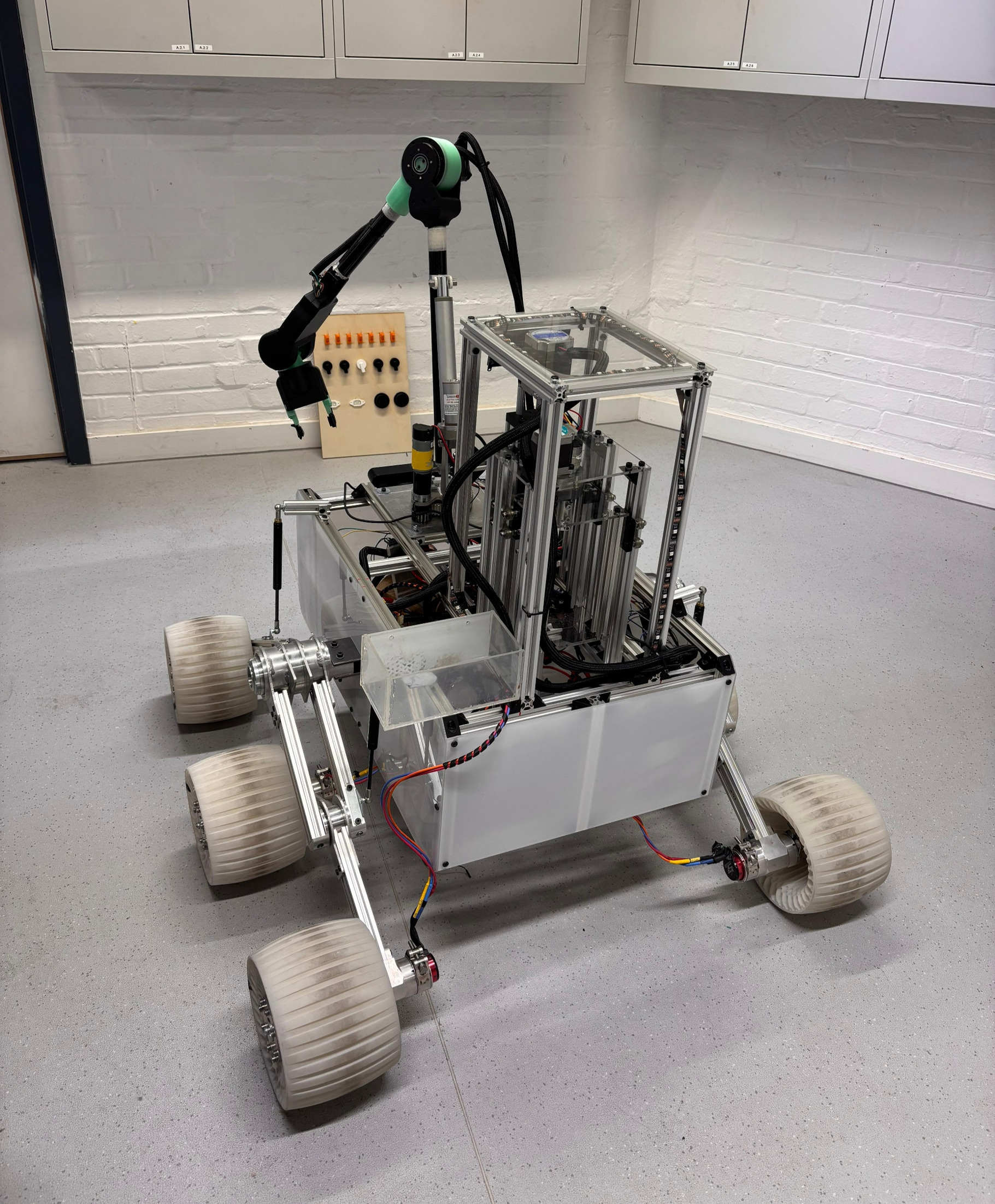

L’un des principaux défis de notre projet était la mobilité : comment fabriquer une roue fiable, anti-crevaison, capable de franchir des roches, des pentes et du sable, tout en respectant des contraintes strictes de poids et de dimension.

Au lieu de recourir à des pneus pneumatiques — sujets à la défaillance en environnement extrême — nous avons choisi de développer une roue souple et sans air, capable d’amortissement passif, légère et fabriquée par procédés additifs. Le projet est rapidement devenu plus qu’un simple composant : une véritable étude de cas mêlant prise de décision technique, itération design et collaboration industrielle.

Trois concepts, trois approches

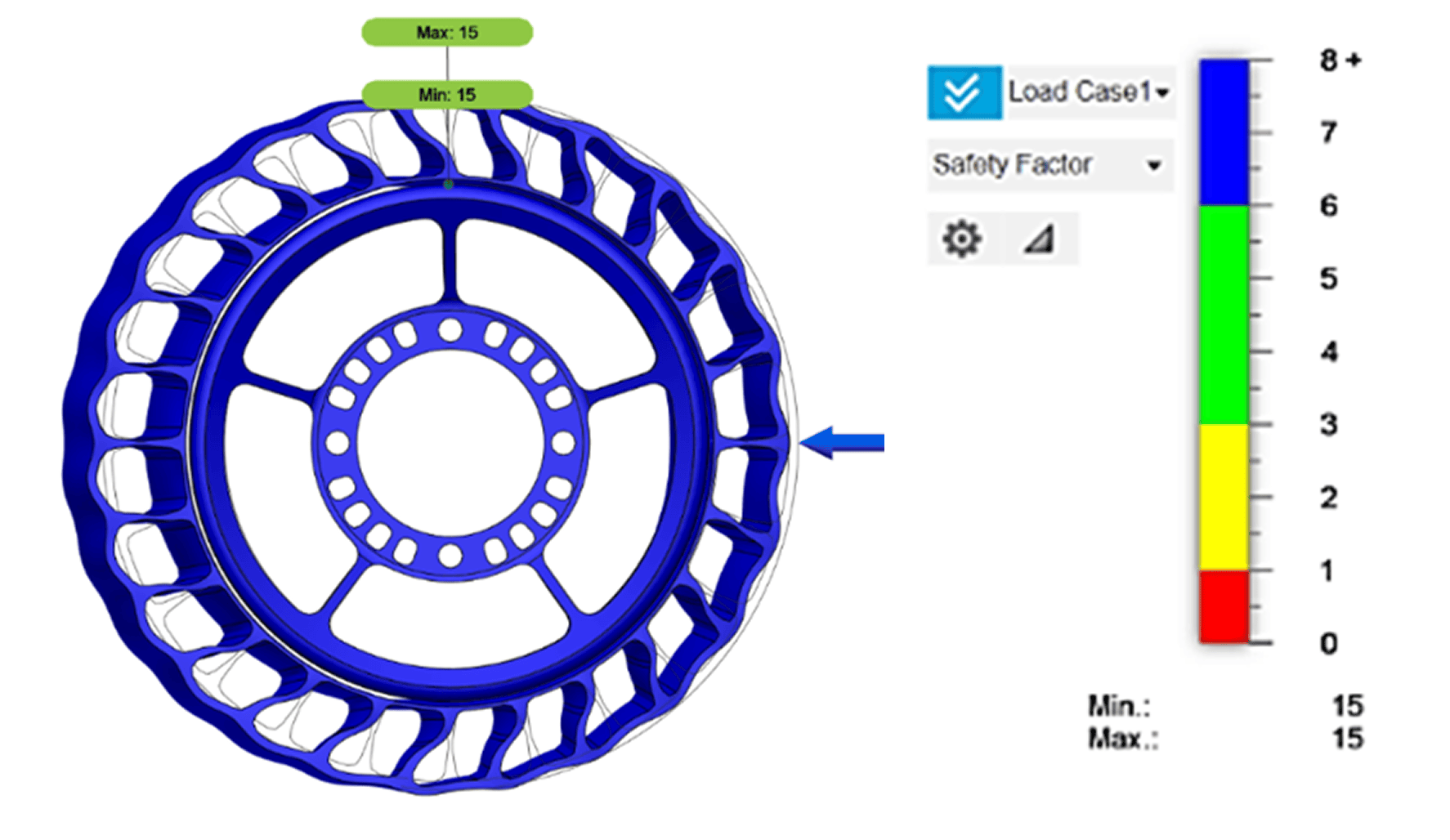

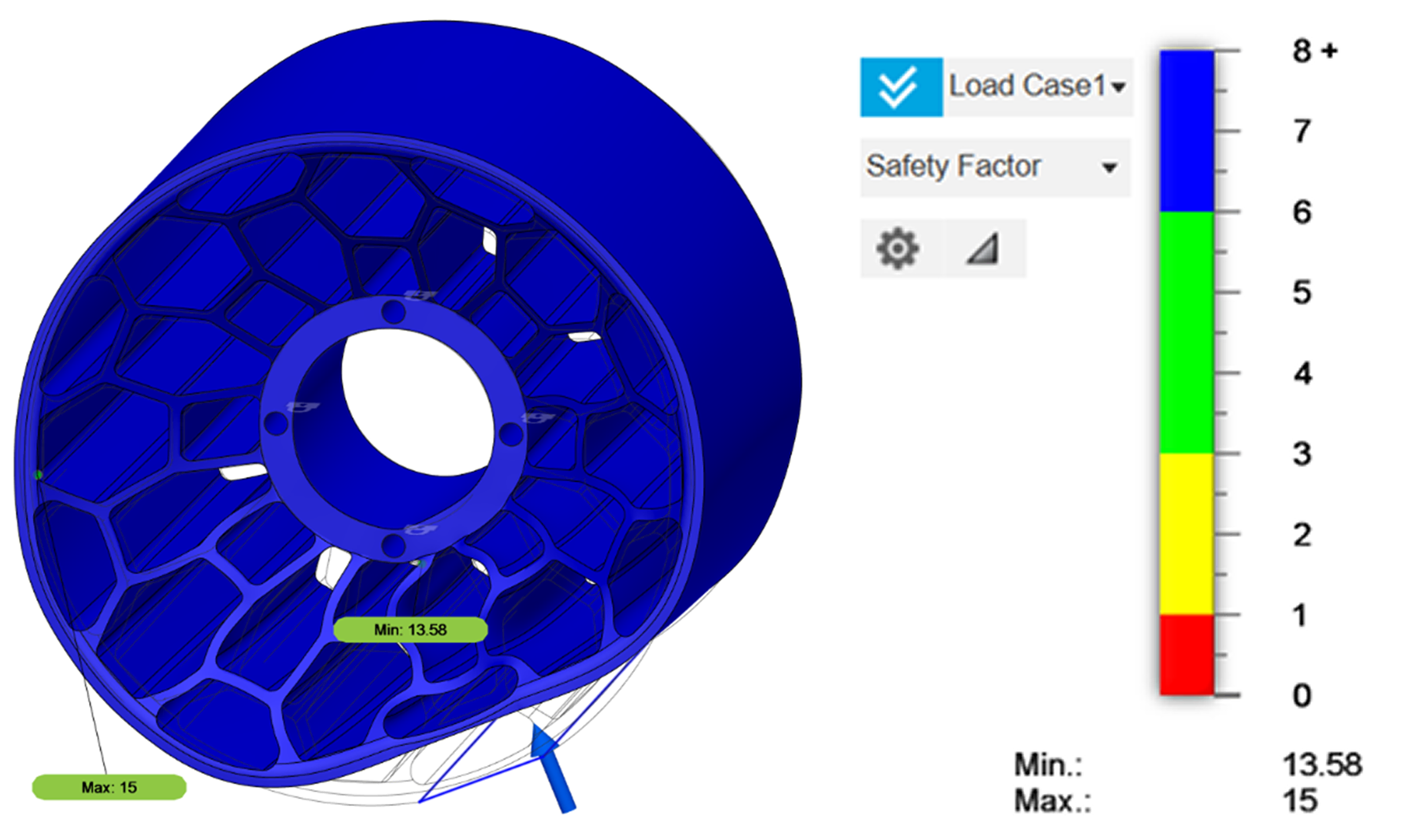

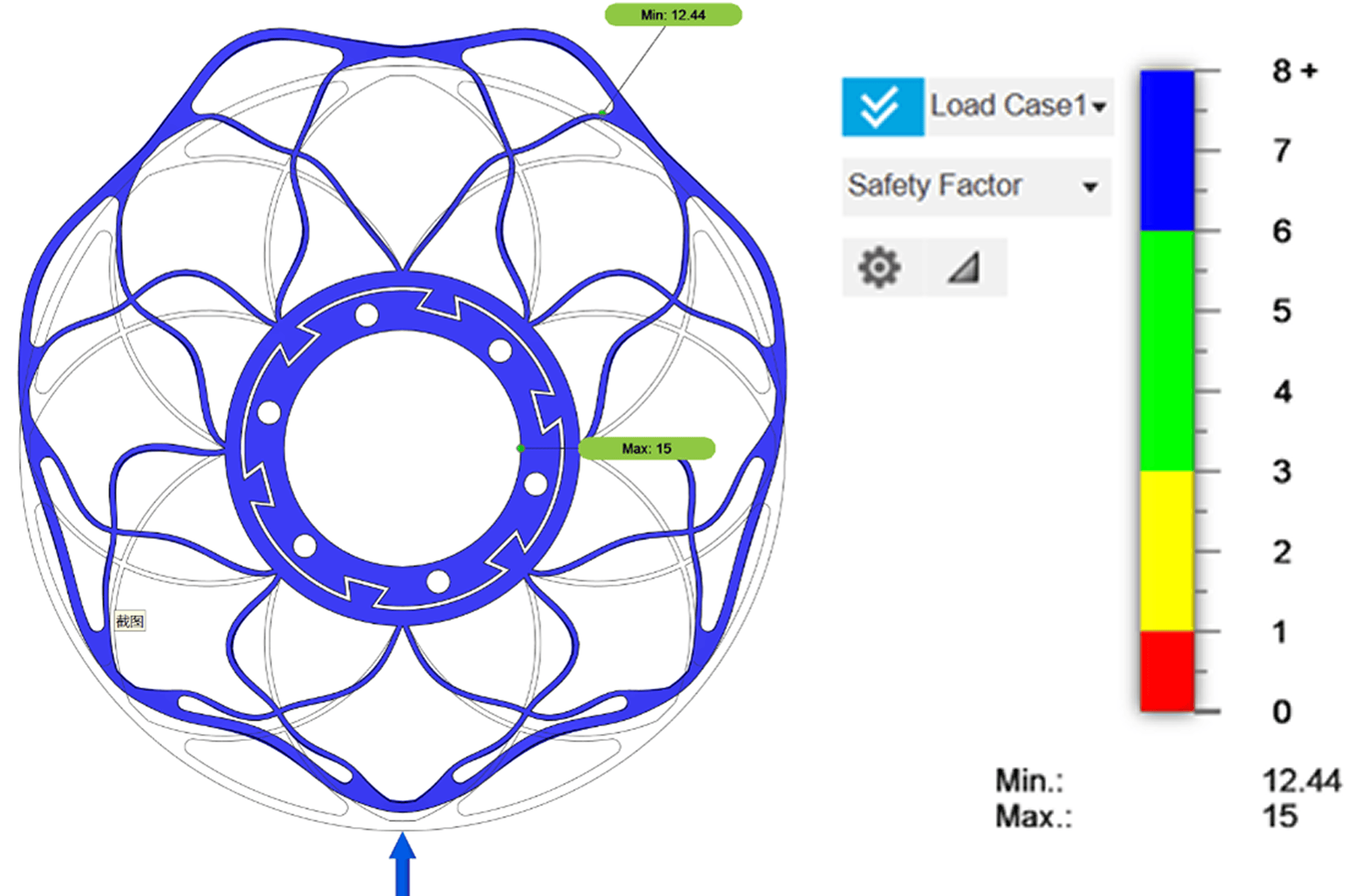

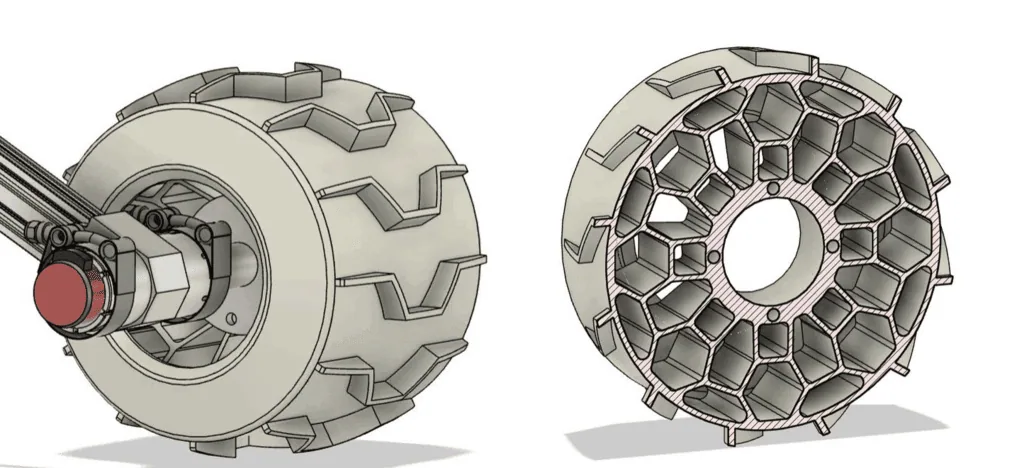

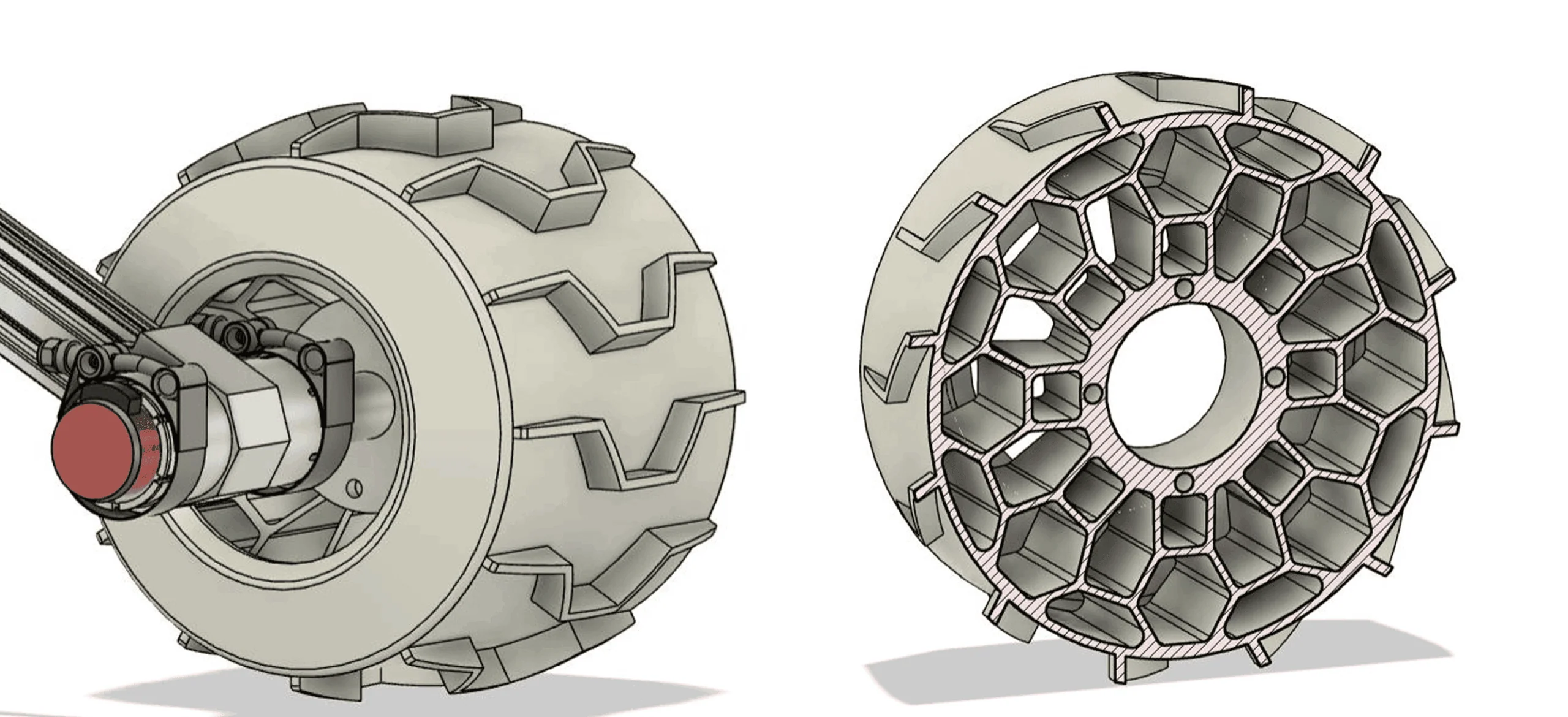

Nous avons débuté par trois concepts distincts, chacun explorant des stratégies structurelles et combinaisons de matériaux variés. Pour respecter la contrainte de diamètre maximal (220 mm) et de charge verticale (120 N), chaque concept a été évalué via modélisation CAO et analyse par éléments finis (FEA), en fonction du facteur de sécurité, du poids, de la fabricabilité et de la réponse structurale sous charge.

| Concept | 1 : Noyau rigide + couche souple | 2 : Nid d’abeille monobloc | 3 : Assemblage modulaire |

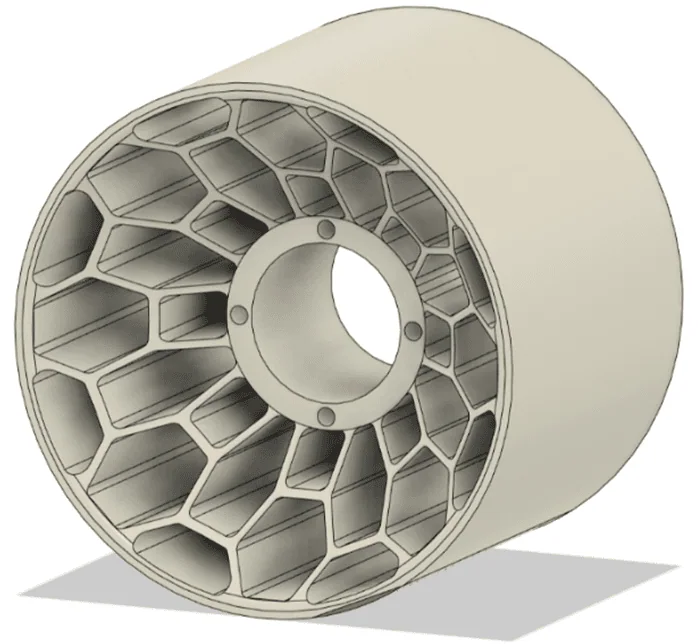

| Description | Ce design combine un noyau en ABS avec une couche externe en TPU, assemblés par ajustement serré — comme un pneu classique sur une jante. | Une conception monomatériau et monobloc en TPU avec structure hexagonale pour une résistance uniforme et une masse réduite. | Également bimatière (TPU + ABS), mais avec la couche externe fixée au noyau via des dents d’emboîtement — facilitant l’entretien. |

| Masse | 1.290 kg | 1.095 kg | 1.043 kg |

| Facteur de sécurité effectif | 7,5 (avec une hypothèse conservatrice de 0,5× appliquée aux pièces imprimées) | 6.79 | 6.22 |

| Avantage / Inconvénient | Contraintes localisées et risque de déchirure au niveau de l’ajustement par pression. | Fabrication simplifiée, répartition robuste des charges, meilleur contrôle de la déformation. | Déformation non uniforme et risques de concentration de contraintes dus aux arêtes vives. |

Après un benchmark via une matrice décisionnelle pondérée, le concept 2 a été retenu pour son excellente manufacturabilité et son comportement prévisible. Son design monomatériau est parfaitement adapté à la fabrication additive, et nous avons validé sa faisabilité dès les premières étapes via le moteur de devisi instantané de Xometry.

De l’esquisse au modèle CAO final

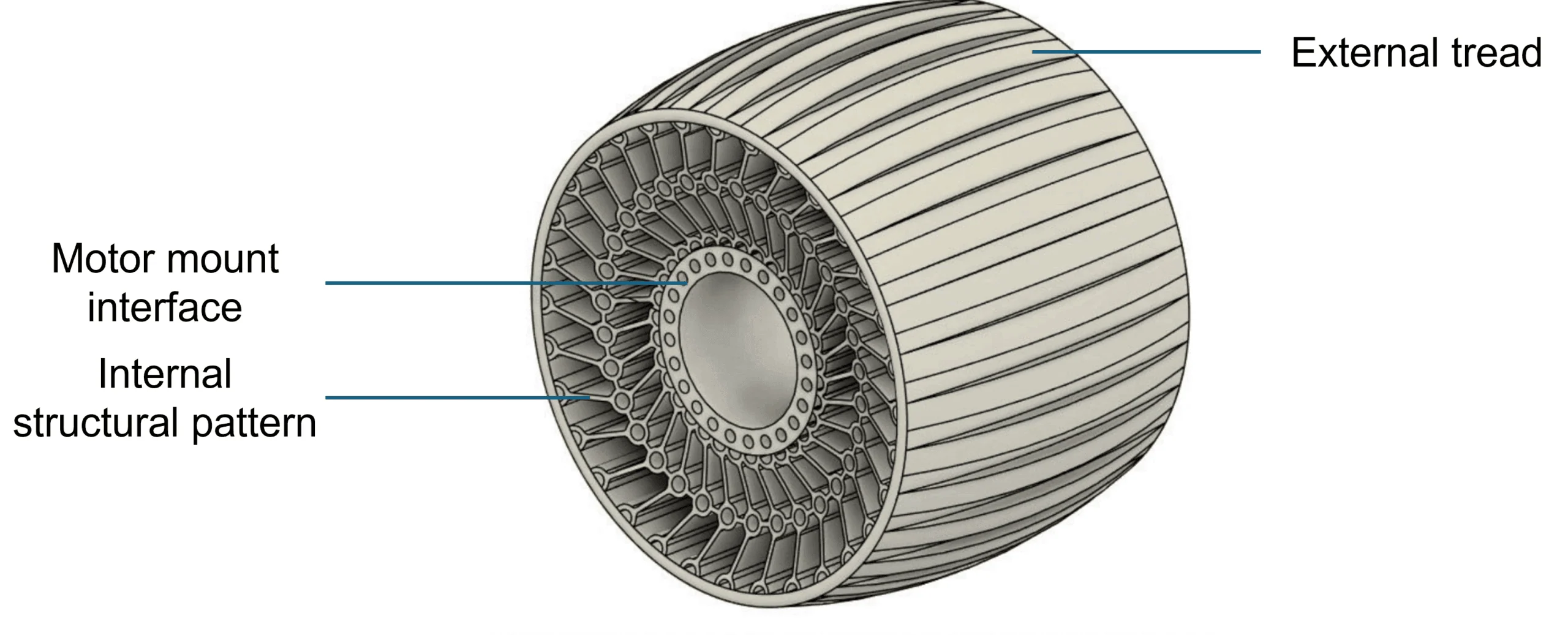

Une fois le concept 2 sélectionné, nous avons affiné le design pour répondre à un cahier des charges précis :

- Diamètre max : 220 mm

- Capacité de charge : 120 N

- Interface moteur : cavité encastrée réduisant l’effet de levier

- Motif : bande de roulement texturée pour adhérence

- Protection partielle : déflecteurs de poussière

- Flexibilité : déformation élastique pour amortissement

- Fabrication en une seule pièce pour minimiser les points de rupture

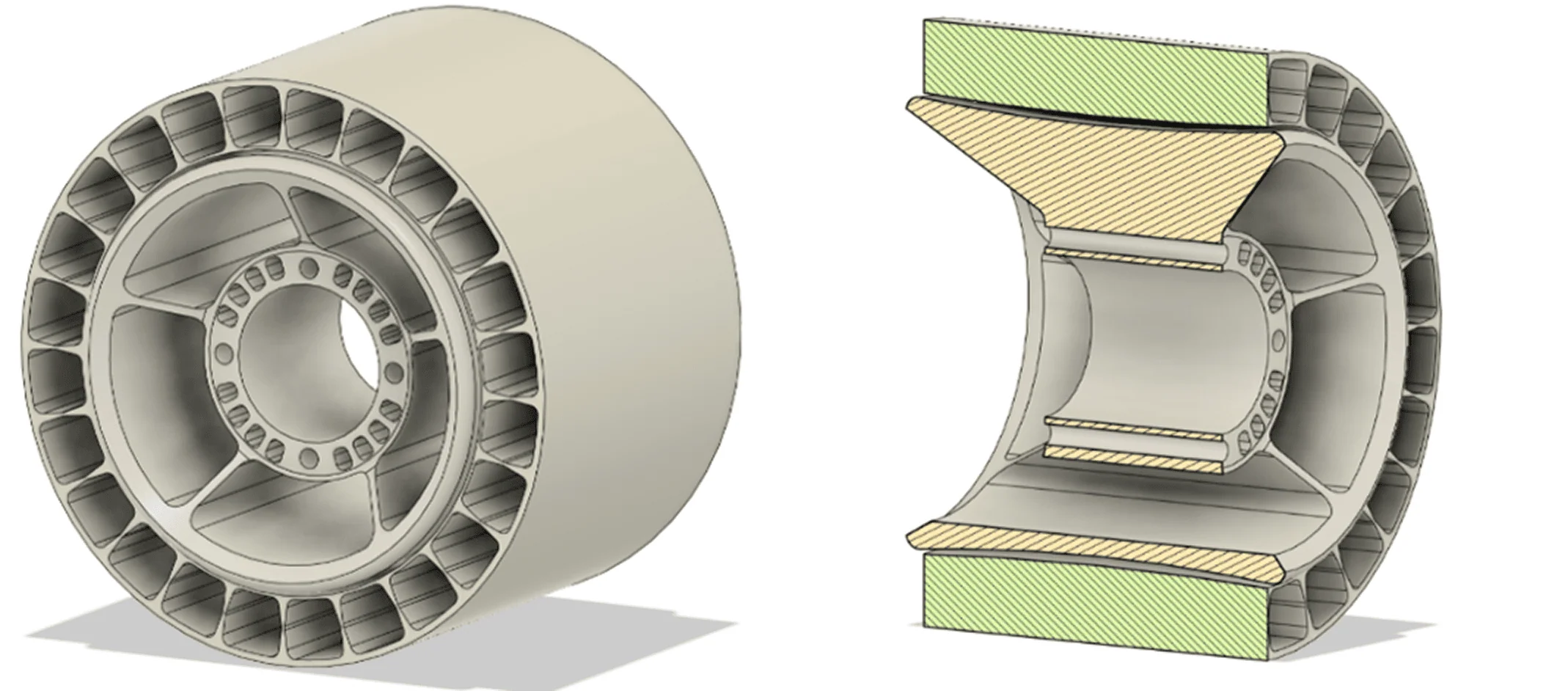

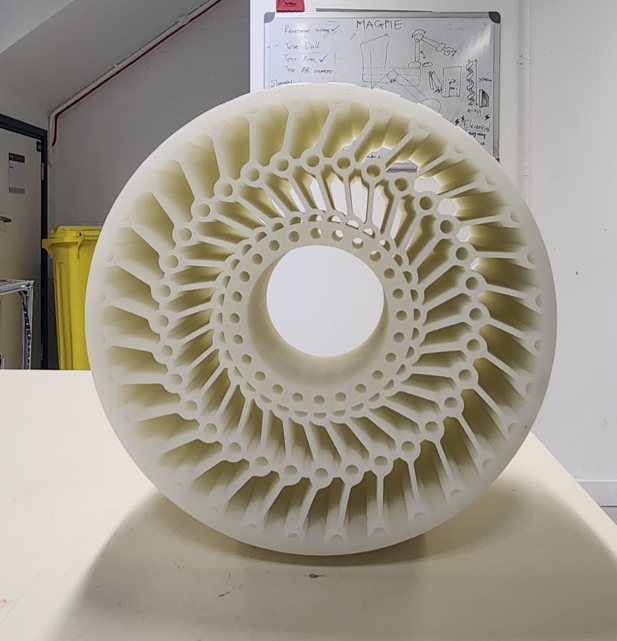

La CAO finale intègre un carter pour l’axe moteur, une structure en nid d’abeille pour la résistance, et un motif de bande de roulement optimisé pour terrain plat ou incliné.

Nous avons ensuite sollicité les ingénieurs de Xometry pour une revue design professionnelle. Leurs retours nous ont poussés à effectuer les ajustements suivants :

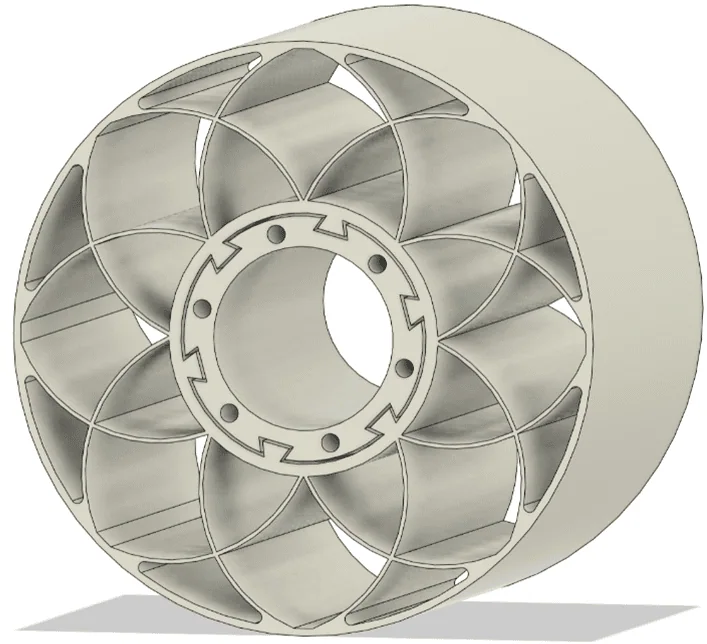

- Réseau interne optimisé : uniformisation du treillis selon un agencement radial inspiré du prototype Michelin Uptis.

- Suppression des débords partiels : pour éviter l’accumulation de poussières et améliorer l’esthétique.

- Optimisation de la bande de roulement : hauteur réduite et motif symétrique pour une usure uniforme.

- Ajustement de la dureté : choix du TPU EOS 1301 (Shore 86A) pour un bon compromis entre souplesse, absorption des impacts, résistance UV et compatibilité avec le procédé d’impression 3D SLS.

Tous ces éléments ont été intégrés dans la CAO finale : treillis interne uniforme, intégration du moteur, motif de bande de roulement symétrique, et abandon complet des protections partielles.

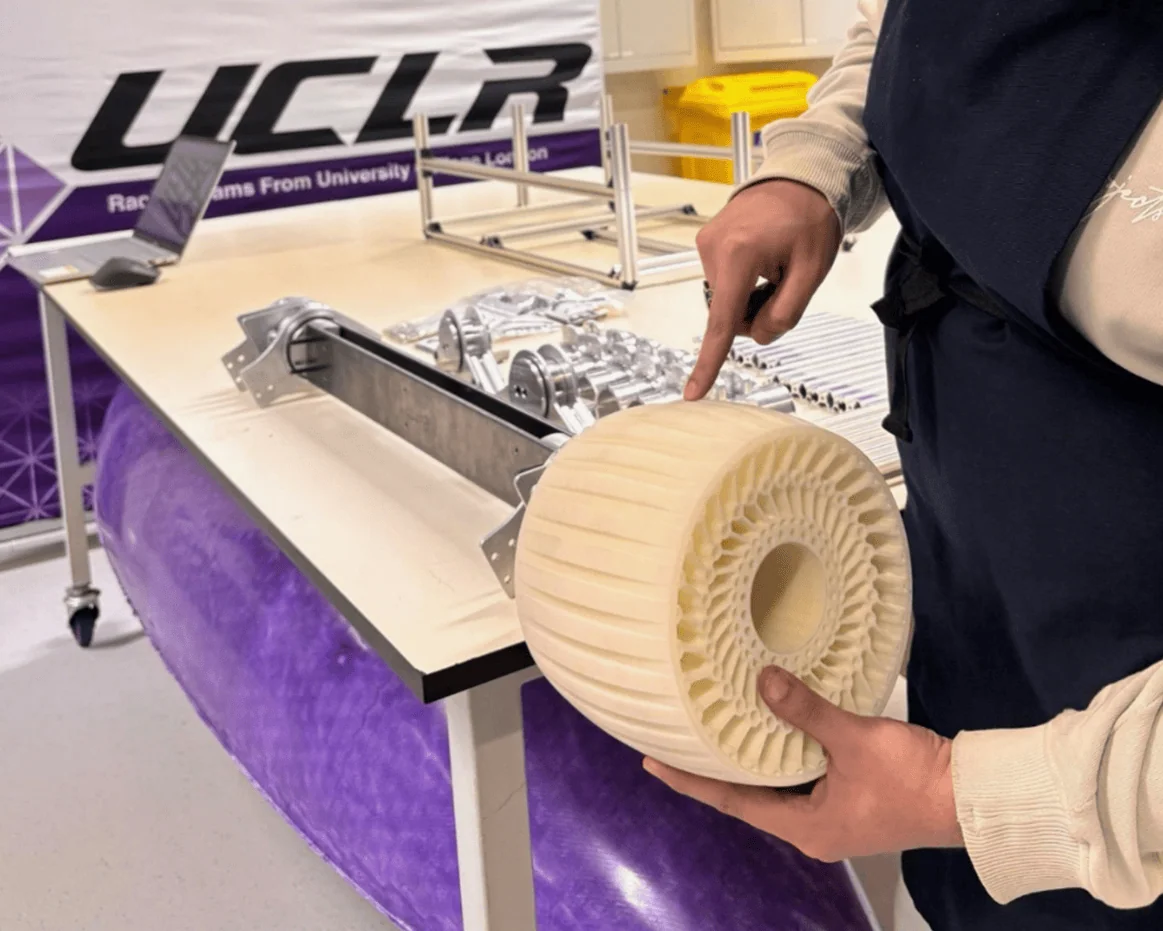

Fabrication, réception et intégration

Avec le modèle CAO finalisé, nous avons soumis la pièce pour un second devis via la plateforme Xometry. Le TPU 1301 n’étant pas encore référencé, nous avons choisi “TPU” dans le menu et précisé le matériau exact dans les commentaires. Grâce au sponsoring à 80 % de Xometry, nous avons produit les six roues sans dépasser notre budget étudiant.

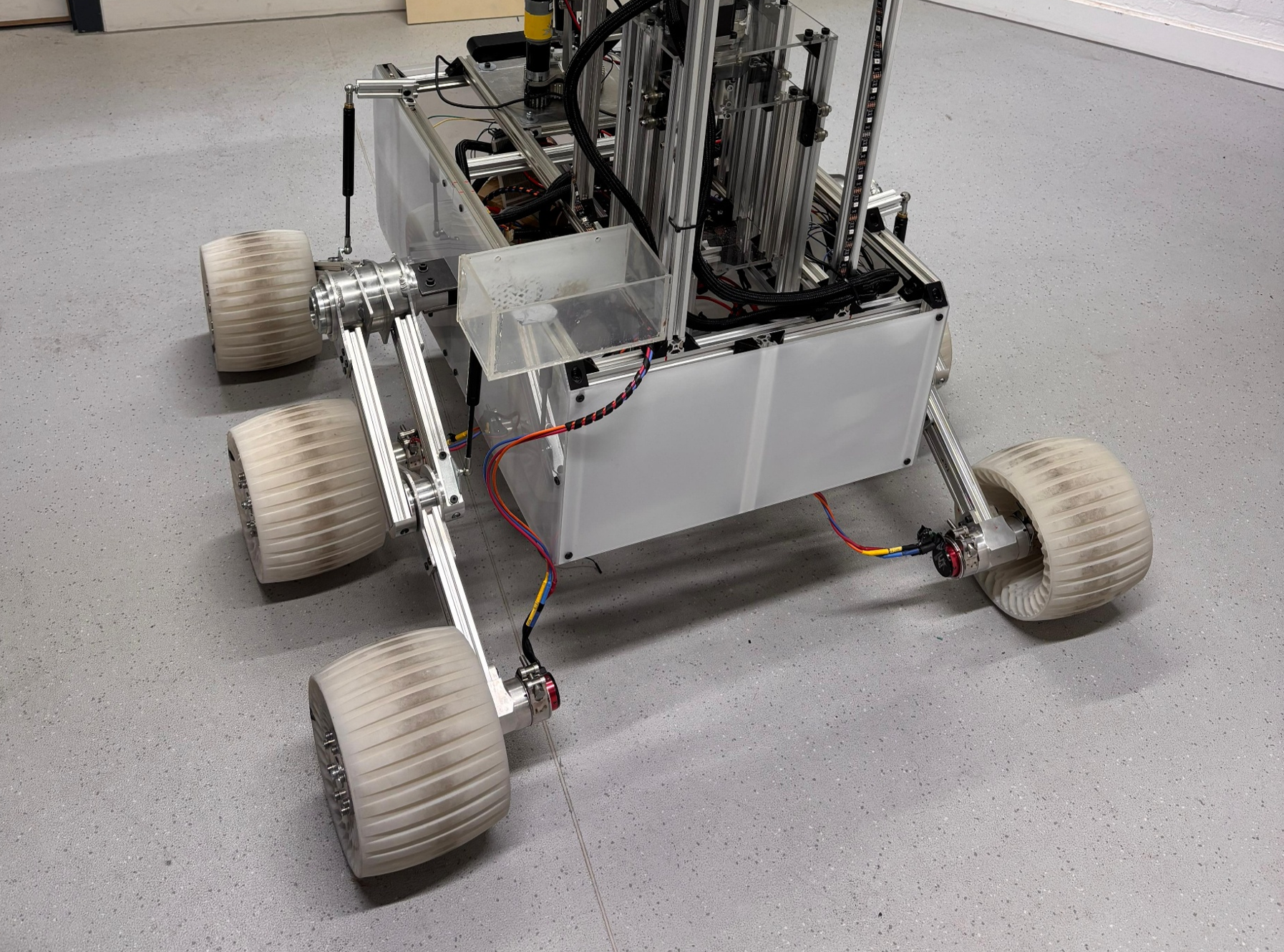

Livrées en février, les roues présentaient une qualité exceptionnelle : une précision dimensionnelle conforme, une souplesse parfaite et aucune déformation notable. Après tests de flexion, nous les avons montées sur le châssis : l’encastrement sur l’axe moteur était impeccable, et la structure en nid d’abeille a fourni l’amortissement attendu.

Leçons d’ingénierie

Ce projet a été bien plus qu’un simple exercice académique : un véritable apprentissage sur le terrain. Voici les principaux enseignements :

- La symétrie structurale est essentielle : une répartition inégale des masses entraîne des comportements imprévisibles. La symétrie radiale assure meilleure fiabilité.

- La géométrie de bande de roulement est cruciale : équilibre délicat entre adhérence, usure et facilité de fabrication.

- La dureté Shore est déterminante : garantir la souplesse sans effondrement structurel, un paramètre décisif.

- Le design pour la fabrication est indispensable : collaborer dès le départ avec un fournisseur comme Xometry permet d’aligner le design sur les contraintes réelles, pas seulement sur une modélisation écran.

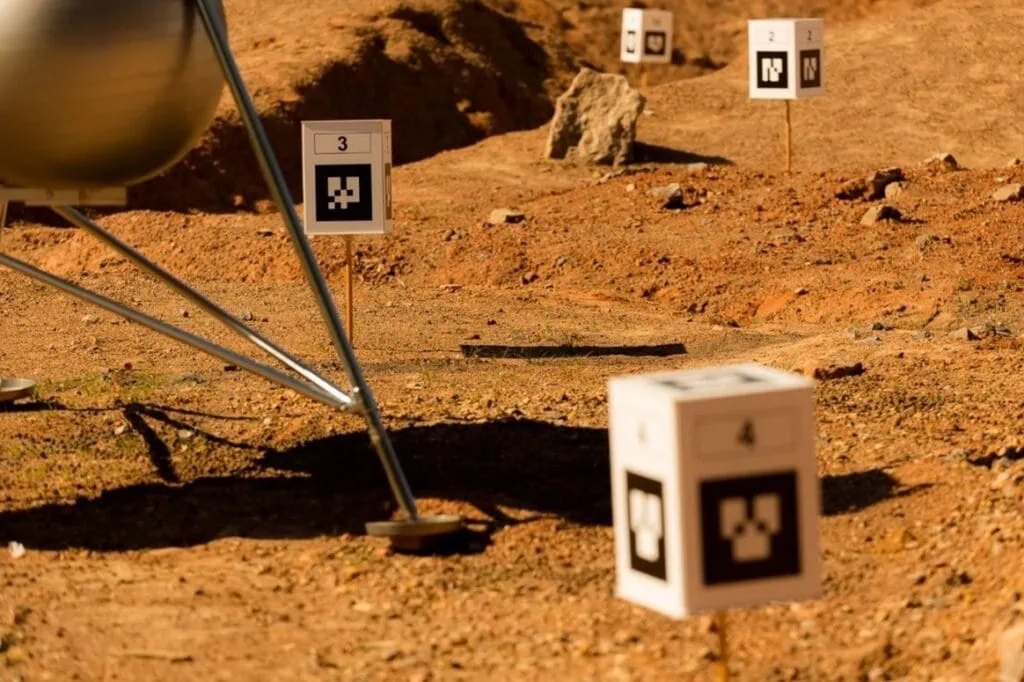

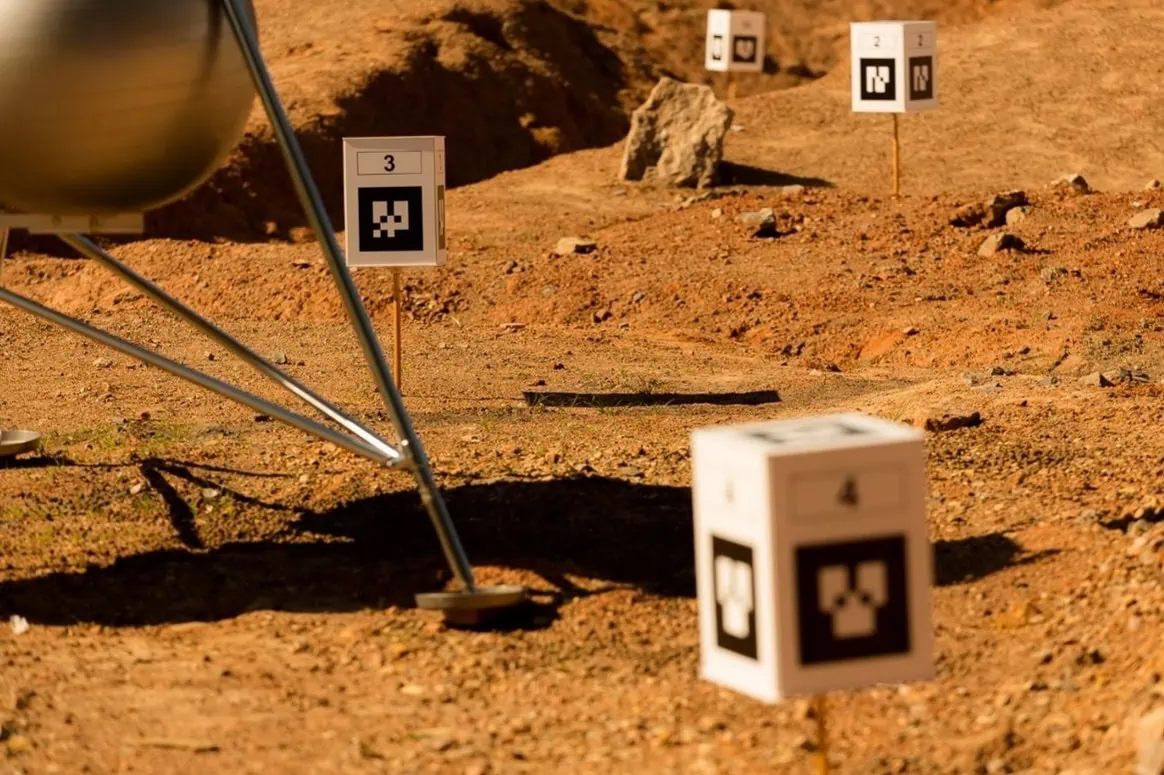

Ces roues seront prochainement soumises à de nouveaux tests terrain en vue de l’ERC. Quel que soit le résultat en compétition, nous considérons déjà comme un succès d’avoir conçu un composant répondant aux spécifications techniques, produit via des chaînes professionnelles, et riche d’enseignements opérationnels rarement acquis sans passer par le terrain.

Et vous ? Auriez-vous procédé autrement ? Avez-vous mené des projets où la performance dépendait entièrement de la géométrie et des matériaux ? Partagez vos retours : vos idées pourraient enrichir notre approche !

Partagez votre expérience en ingéniérie ou de conception de produits

Partagez votre expérience !

Partagez votre expérience en ingéniérie ou de conception de produits et recevez une compensation de 300€ à faire valoir sur vos pièces ! Présentez vos solutions innovantes et vos meilleures pratiques à notre communauté.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)